LABORATORIUM MECHANIKI TECHNICZNEJ |

||

Grupa 27 Zespół 2 |

Ćwiczenie nr 6 |

|

Nazwa ćwiczenia Wyznaczanie granicy zmęczenia metodą Locati

|

ZAKŁAD MECHANIKI STOSOWANEJ WYDZIAŁ MECHATRONIKI |

|

Imię i Nazwisko |

Ocena ze sprawdzianu |

Ocena z ćwiczenia |

Adam Turczyniak |

||

Wstęp

Metoda Lotaci stosowana jest do wyznaczania granicy zmęczenia materiału przy kontroli elementów produkcyjnych. Pozwala skrócić czas wykonania pomiaru w stosunku do metod klasycznych polegających na określaniu ilości cykli jakie wytrzyma materiał przy zadanym obciążeniu. Aby zastosować metodę Locati należy zapoznać się z:

- średnim poziomem granicy zmęczenia i jej rozrzutem dla rozpatrywanej serii, z której pochodzi badany element,

- punktu załamania krzywej Wohlera,

- kąta nachylenia lewej gałęzi krzywej Wohlera i jej rozrzutu liczby cykli do złamania.

Dane te można uzyskać ze wstępnych doświadczeń wykonanych dla serii próbek danego materiału lub z literatury dla podobnych elementów. W metodzie tej Zwiększa się skokowo naprężenia po wykonaniu założonej liczby cykli. Uzyskuje się w ten sposób ile jest potrzebnych cykli do zerwania próbki przy zadanym obciążeniu w całej krzywej Wohlera.

Wiadome jest że próbka ulegnie zniszczeniu, gdy , tj. gdy uszkodzenie zmęczeniowe D jest równe jedności. Miner postawił hipotezę, że dla różnych poziomów naprężeń próbka też ulegnie zniszczeniu i jeśli zsumować łączne uszkodzenia zmęczeniowe uzyska się jedność . Reguła ta ma szereg błędów jednak można ją stosować jako dostateczne przybliżenie dla wielu praktycznych przypadków.

Opis stanowiska

1. Badana próbka

2. Uchwyt górny

3. Uchwyt dolny

4. Podpory usztywniające

5. Szalka do zawieszenia obciążenia osiowego

Pomiary

Do pomiarów zmęczenia użyta jest sprężyna płaska o wymiarach przekroju poprzecznego 4,7*0,2mm

Lp. |

α |

Krzywa I |

Krzywa II |

Krzywa III |

t |

|

|||

|

|

|

|

|

|

|

|

|

|

1 |

40° |

32000 |

0,03 |

∞ |

0 |

∞ |

0 |

10 min. |

1000 |

2 |

50° |

22000 |

0,045 |

50000 |

0,020 |

∞ |

0 |

20 min. |

1000 |

3 |

60° |

12000 |

0,083 |

30000 |

0,034 |

70000 |

0,014 |

30 min. |

1000 |

4 |

70° |

9000 |

0,111 |

15000 |

0,067 |

32000 |

0,031 |

40 min. |

1000 |

5 |

80° |

6000 |

0,170 |

10000 |

0,100 |

17000 |

0,059 |

50 min. |

1000 |

6 |

90° |

3200 |

0,286 |

5500 |

0,182 |

9000 |

0,111 |

60min. |

1000 |

7 |

100° |

2300 |

0,435 |

3200 |

0,312 |

4700 |

0,213 |

70min. |

1000 |

8 |

110° |

2100 |

0,070 |

3000 |

0,05 |

4200 |

0,034 |

71min,11,27 sek, |

145 |

|

|

1,23 |

0,765 |

0,462 |

|

|

|||

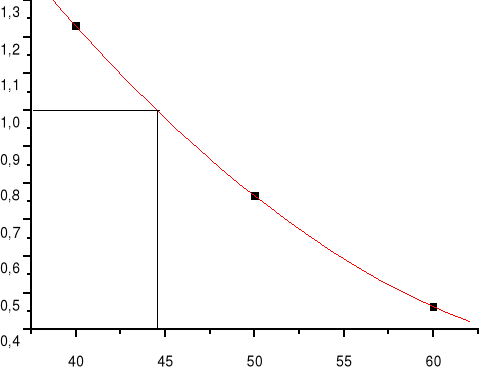

Granica zmęczenia dla badanego elementu wynosi α = 44,6°

Wnioski

Pomimo pewnych niedokładności metoda ta nadaje się do stosowania w celu określenia zgrubnego ilości cykli jakie wytrzyma materiał przy zadanym obciążeniu. W celu dokładniejszych pomiarów trzeba wykonać pomiary metodą klasyczną dla danej serii próbek. Badania takie można przeprowadzić niemalże do każdej serii elementów produkcyjnych pod warunkiem, że w końcowej fazie założymy pewien współczynnik bezpieczeństwa dla produktu finalnego.

Wejściówka:

Jak można konstruować, aby przedłużyć żywotność konstrukcji, bez wysokich współczynników bezpieczeństwa? Pod względem zmęczeniowym.

O wytrzymałości zmęczeniowej decyduje wytrzymałość najsłabszych miejsc w objętości elementu. Stąd wynika silnu ujemny wpłymw na granicę zmęczenia materiału wszelkiego rodzaju wad meteriałowych, typu wytrąceń metalicznych, zawalcowań itp.

Pęknięcie zmęczeniowe z reguły rozprzestrzenia się od powierzchni elementu, dlatego powiększona gładkość, umocnienie metodą obróbki cieplno-chemicznej, hartowania powierzchniowego i zgniotu bardzo silnie podwyższają wytrzymałość zmęczeniową elementu.

Doświadczenia wykazały, że im większe są wymiary elementów o tej samej obróbce powierzchniowej, tym ich żywotność jest mniejsza.

Aby przedłużyć żywotność części maszyn należy: przede wszystkim unikać ostrych zmian przekroju poprzecznego. We wszelkich koniecznych konstrukcyjnie załamaniach, przejściach itp. Należy stosować jak największe promienie zaokrąglenia, a niezbędne otwory smarownicze (i inne) umieszczać poza miejscami największych naprężeń.

Wyszukiwarka

Podobne podstrony:

mechanka lab, mecnika tensometr, LABORATORIUM MECHANIKI TECHNICZNEJ

lab 1, LABORATORIUM MECHANIKI TECHNICZNEJ

TARCIE, PW Transport, Gadżety i pomoce PW CD2, MECHANIKA, MECHANIKA !!, mechanika techniczna - labor

Mechanika Techniczna lab 2

ZAGADNIENIA NA EGZAMIN Z MECHANIKI TECHNICZNEJ II DLA SEMESTRU III, sem III, +Mechanika Techniczna I

MECHANIKA TECHNICZNA II - ZAGADNIENIA NA EGZAMIN, +Mechanika Techniczna II - Wykład.Ćwiczenia.Labora

mechanika-wirniki, LABORATORIUM MECHANIKI TECHNICZNEJ

Mech lab regul stacjon, Dokumenty Inżynierskie, Mechanika techniczna 3 laborka, MEchanika techniczna

ZESTKOL, PW Transport, Gadżety i pomoce PW CD2, MECHANIKA, MECHANIKA !!, mechanika techniczna - labo

teoria by Godles, sem III, +Mechanika Techniczna II - Wykład.Ćwiczenia.Laboratorium

Karb69, PW Transport, Gadżety i pomoce PW CD2, MECHANIKA, mechanika techniczna - laboratoria, Karb

Tlumienie dynamiczne w ukladach sprezystych, sem III, +Mechanika Techniczna II - Wykład.Ćwiczenia.La

Badanie karbu, PW Transport, Gadżety i pomoce PW CD2, MECHANIKA, mechanika techniczna - laboratoria,

więcej podobnych podstron