Ćwiczenie 1.3.

Temat:

Pomiary wcisku w połączeniach wciskowych walcowych.

Wprowadzenie teoretyczne

Charakterystyka połączeń wciskowych walcowych.

Połączenia wciskowe bezpośrednie należą do grupy połączeń spoczynkowych. Przenoszenie obciążenia przez te połączenia realizowane jest dzięki występującym na powierzchni połączenia siłom tarcia, uzyskiwanym wskutek zacisku jednego elementu na drugim w wyniku sprężystych odkształceń wywołanych różnicą wymiarów. Istotnym czynnikiem określającym nośność połączenia, to znaczy zdolność przenoszenia obciążeń, jest więc wcisk, czyli ujemna różnica średnic łączonych elementów.

Montaż połączeń wciskowych można realizować na drodze wtłoczenia jednego elementu w drugi lub przez ogrzanie elementu zewnętrznego albo oziębienie elementu wewnętrznego. Stosowane są także obydwa te zabiegi jednocześnie (ogrzanie części zewnętrznej i oziębienie wewnętrznej) do uzyskania temperatur umożliwiających swobodne złożenie elementów. Stopniowy powrót ich temperatury do temperatury otoczenia powoduje zacisk jednego elementu na drugim.

W zależności od wymienionych sposobów, montażu połączenia wciskowe dzielimy odpowiednio na: a) wtłaczane i b) skurczowe, rozprężne lub skurczowo-rozprężne. Podział ten ma istotne znaczenie również w stosunku do możliwości wielokrotnego łączenia i rozłączania elementów- Połączenia wtłaczane mogą być rozłączane w sposób odwrotny do tego, w jaki były łączone. Po ponownym ich połączeniu uzyskuje się wcisk skuteczny, w przybliżeniu równy poprzedniemu wciskowi. Połączenia wtłaczane można więc kilkakrotnie łączyć i rozłączać bez istotnych zmian ich właściwości w zakresie nośności. Stąd l połączenia te zaliczane są do połączeń rozłącznych.

Demontaż połączeń skurczowo-rozprężnych w sposób odwrotny do sposobu łączenia jest bardzo trudny. Najprostszym sposobem jest wyciśnięcie elementu wewnętrznego za pomocą prasy. Ulegają wówczas zniszczeniu uzyskane podczas montażu cechy charakteryzujące sposób przylegania elementów na powierzchni połączenia, odmienne niż w połączeniu wtłaczanym, gdyż podczas skurczowego łączenia elementów wierzchołki nierówności powierzchni jednego elementu wypełniają częściowo wgłębienia nierówności powierzchni elementu drugiego, a pozostała ich część zostaje odkształcona plastycznie. Dodatkowo, dla zwiększenia współczynnika tarcia powierzchnie te pokrywane są niekiedy przed montażem pyłem karborundowym, czego nie można zastosować w połączeniu wtłaczanym. Rozłączenie połączenia skurczowo-rozprężnego za pomocą prasy niszczy więc opisany mechanizm przylegania powierzchni i często prowadzi do ich zatarcia. Ponowne połączenie elementów, niezależnie od sposobu jego wykonania (przez skurcz lub wtłoczenie), daje jakościowo różne właściwości złącza, szczególna co do jego nośności. Stąd połączenia skurczowo-rozprężne nie mogą być rozłączane i ponownie łączone i w związku z tym zaliczane są do połączeń nierozłącznych.

Przedstawiona klasyfikacja połączeń wciskowych (rozłączne lub nierozłączne) ma znaczenie nie tylko teoretyczne. Wybór określonego rodzaju połączenia (wtłaczane lub skurczowo-rozprężne) uzależniony jest m. in. także od warunków eksploatacyjnych i naprawczych, na przykład od możliwości wymiany elementów w trakcie użytkowania sprzętu.

Połączenia wciskowe mają szereg istotnych zalet, z których najważniejsze to: prostota i łatwość wykonania, oszczędność materiału oraz dobre środkowanie elementów łączonych. Stosowanie połączeń wciskowych obniża znacznie koszt wykonania elementów. Umożliwia także ograniczanie do niezbędnego minimum ilości drogiego wysokogatunkowego materiału użytego do produkcji.

Połączenia wciskowe mają jednak także szereg wad. Do najistotniejszych z nich można zaliczyć:

dość złożony proces montażu

występowanie mikropoślizgów na powierzchni połączenia w wyniku odkształceń w trakcie eksploatacji

stosunkowo wąskie pole tolerancji wymiarów połączenia przy możliwie małych parametrach chropowatości powierzchni

silne działanie karbu wywołane wciskiem

wrażliwość na zmiany temperatury oraz współczynnika tarcia

wpływy oddziaływań m.in. siły odśrodkowej lub innego obciążenia, powodując zmiany nacisku na powierzchniach połączenia, a tym samym zmiany nośności złącza.

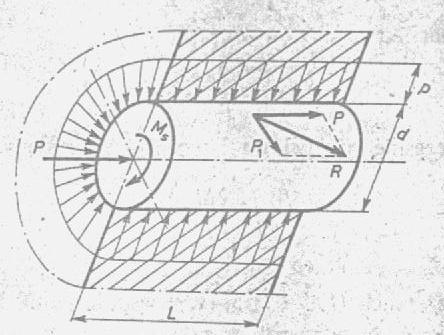

Obciążenie siłą osiową i momentem skręcającym

Podczas obciążenia połączenia siłą osiową P lub momentem skręcającym Ms na powierzchni styku pojawiają się siły tarcia przeciwdziałające poślizgowi. Aby uniemożliwić wystąpienie prześlizgu elementów połączenia względem siebie, nominalny nacisk na powierzchni styku powinien być taki, aby wartość sił tarcia przewyższała wartość sił zewnętrznych. Rysunek przedstawia rozkład nacisku powierzchniowego i kierunki działania sił w połączeniu wciskowym przenoszącym obciążenie wzdłużne i moment skręcający.

Warunki nośności połączenia uniemożliwiające prześlizg względny elementów wyrażają się następująco:

w przypadku działania siły poosiowej P

w przypadku działania momentu skręcającego Ms

w przypadku jednoczesnego działania siły poosiowej i momentu skręcającego

Siła tarcia T na powierzchni styku wynosi:

gdzie:

p - nacisk powierzchniowy

- współczynnik tarcia

d - średnica połączenia

l - długość połączenia

Siła P1 jest siłą obwodową powstałą w wyniku działania momentu skręcającego Ms, a k jest to współczynnik nadwyżki nośności, uwzględnia ewentualne przeciążenia oraz zmiany współczynnika tarcia. Przyjmuje się k=1,5 - 2.

Współczynnik tarcia w połączeniach wciskowych może zawierać się w szerokim zakresie i zależy od szeregu czynników, na. przykład głównie od: materiału kojarzonej pary elementów, metod obróbki, stanu i jakości powierzchni, rodzaju zastosowanego środka smarującego, kierunku działania obciążenia (osiowy, obwodowy), sposobu montażu (wtłoczenie, skurcz) oraz rodzaju dokonywanego zabiegu (łączenie, rozłączanie).

Wybór pasowania i warunki montażu, podstawowe określenia i założenia z tym związane

Uzyskanie wymaganej nośności połączenia osiąga się m.in. przez wcisk o określonej wartości. Wcisk ten nosi nazwę wcisku skutecznego i zgodnie ze wzorem zapewnia wystąpienie w połączeniu nacisku powierzchniowego p, koniecznego do przeniesienia określonego obciążenia. Wcisk skuteczny zależy nie tylko od wartości wymaganego nacisku powierzchniowego p, lecz od rodzaju materiałów oraz stosunków wymiarów elementów połączenia.

Wcisk skuteczny występuje po zmontowaniu połączenia. W procesie łączenia wierzchołki nierówności powierzchni czopa i piasty ulegają częściowym odkształceniom plastycznym, wskutek czego wcisk określony przed montażem na drodze pomiaru średnic czopa i otworu piasty jest większy od wcisku skutecznego. Nosi on nazwę wcisku mierzonego.

Na poniższym rysunku pokazany jest związek między wciskiem mierzonym a wciskiem skutecznym.

Rz1, Rz2 - parametry chropowatości powierzchni

a - stopień odkształceń plastycznych wierzchołków nierówności powierzchni podczas montażu, zależy głównie od obróbki i sposobu łączenia elementów

Wciski w pasowaniu są ujemnymi luzami i ich wartości graniczne określa się:

Lmin i Lmax - luzy graniczne w pasowaniu

ei i es - dolna i górna odchyłka wałka

EI i ES - dolna i górna odchyłka otworu piasty

Położenie pól tolerancji otworu To i wałka Tw oraz największy W max w pasowaniach spoczynkowych wtłaczanych przy zasadzie stałego otworu przedstawia rysunek:

Ogólne metody wyboru pasowania polegają na określeniu rodzaju, zasady i klasy pasowania. W projektowaniu połączeń wciskowych pasowanie wybierane jest z grupy pasowań spoczynkowych wtłaczanych.

W zależności od wymagań konstrukcyjnych dla połączeń wtłaczanych, połączenie możemy realizować wg ISO.

H7/k6 - lekko wciskowe;

H7/m6 - wciskowe;

H7/n6 - mocno wciskowe;

H7/r6 - lekko wtłaczane;

H7/s7 - wtłaczane;

H7/n7 - mocno wtłaczane (połączenia skurczowe, obciążone znacznymi siłami obwodowymi lub wzdłużnymi, koła jezdne na osiach).

Siły przy realizacji połączenia wciskowym

Wartość i przebieg siły wtłaczającej zależy głównie od wielkości wcisku oraz od prędkości wtłaczania. Istotne różnice przebiegu siły wtłaczającej w funkcji przesunięcia czopa utworze występują w zależności od tego, czy wcisk w połączeniu wywołuje odkształcenia wyłącznie sprężyste, czy też sprężysto-plastyczne. Poniższy rysunek przedstawia schemat procesu wtłaczania oraz przebiegi siły wtłaczającej przy stanach sprężystych (b) i sprężysto-plastycznych (c) elementów złącza wciskowego.

Technologia Remontów Urządzeń Okrętowych - III ESO

Opracował: Tomasz Burnos WSM - INPT - ZDiRMiUO 5

Wyszukiwarka

Podobne podstrony:

w6 Czołowe przekładanie walcowe o zebach srubowych

instrukcja bhp przy obsludze walcow do prostowania i giecia blach

Wytwarzanie walcowego koła zębatego

WALCOWE KOŁA ZASTĘPCZE

prasa walcowa

WALCOWANIE NA GORĄCO

67 NW 05 Walcowka profilowana 5

67 NW 04 Walcowka profilowana 4

67 NW 03 Walcowka profilowana 3

Izolator wsporczy walcowy o podstawie szesciokata typu CO

walcowe i reszta

obciazenie elem roboczych prasy walcowej

5 kolki walcowe etc id 39706 Nieznany

gwinty walcowe, stożkowe

Gronostajski,podstawy i techniki wytwarzania II,Metody walcowania

sprawko 7) 04 14 walcowanie dziedzic

ZINTEGROWANE PROCESY WALCOWANIA I ODLEWANIA

Wytrzymałość uzębień kół walcowych o zębach prostych

prasa walcowa gara

T35 DZM, OBLICZENIA GEOMETRYCZNE PRZEKŁADNI WALCOWEJ

więcej podobnych podstron