MATERIAŁY BUDOWLANE

Identyfikacja nieznanej próbki na podstawie badań

Krzysztof Gulczyński

Dawid Baszak

Łukasz Jankowski

Płock 2008

Spis treści:

CEL ĆWICZENIA.............................................................................. 3

PODSTAWY TEORETYCZNY

OPIS ĆWICZENIA....................................................................................................11

Oznaczenie uziarnienia PN-EN 196-6………...……………………….………… ….12

Oznaczenie gęstości w kolbie Le Chateliera (wg PN-76/B-06714/02)……………… 11

Oznaczenie normowej konsystencji (wg PN-EN 196-3…)………………………… 12

Oznaczenie czasu wiązania cementu (wg PN-EN 196-3)…………………………... 13

Oznaczenie wytrzymałości zaprawy z piaskiem normowym na zginanie i ściskanie (wg PN-EN 196-1) ………………………………………………………………….14

Oznaczenie wytrzymałości na zginanie i ściskanie sporządzonej zaprawy murarskiej marki M-15 (wg PN-85/B-04500)…………………………………………... 18

Oznaczenie ubytku masy próbki w wyniku prażenia (wg PN-EN 196-2)…………… 20

OBLICZENIA I WYNIKI......................................................................................... 21

Wizualna ocena próbki………………………………………………… 21

Oznaczenie uziarnienia……………………………………………………..

Oznaczenie gęstości za pomocą kolby Le Chateliera ……………………... 21

Oznaczenie normowej konsystencji ……………………………………………….. 21

Oznaczenie czasu wiązania cementu ………………………….................................. 21

Oznaczenie wytrzymałości zaprawy z piaskiem normowym na zginanie i ściskanie ………………………………………………………………………………………..22

Oznaczenie wytrzymałości na zginanie i ściskanie sporządzonej zaprawy murarskiej marki M-15 …………………….. 24

Oznaczenie ubytku masy próbki w wyniku prażenia ………………………………………………………………... 26

PODSUMOWANIE WYNIKÓW..............................................................................27

WNIOSKI…................................................................................................................ 27

Literatura……………………………………………………………………………... 29

Tablice………………………………………………………………………………... 30

I. CEL ĆWICZENIA

Celem ćwiczenia było zidentyfikowanie produktu niewiadomego pochodzenia na podstawie instrukcji i tabeli zawartych w normach budowlanych.

I I. WSTĘP TEORETYCZNY

Zaobserwowano, że badana substancja jest szara i sypka, a także zawiera czarne cząsteczki. Pozwoliło nam to wnioskować, że badaną substancją jest cement z domieszkami.

Cementem nazywamy hydrauliczne spoiwo mineralne, otrzymywane z surowców mineralnych takich jak margiel, wapień lub glina wypalonych na klinkier w piecu cementowym a następnie następuje zmielenie otrzymanego spieku.

Przeciętnie stosuje się od 72 - 78% wapnia i od 22 - 28% plastycznej, wolnej od zanieczyszczeń gliny, która dostarcza składników mineralnych (krzemionki, tlenków glinu i żelaza).

Zawartość poszczególnych składników może ulegać dość znacznym wahaniom, jednak ich wzajemny stosunek musi być w przybliżeniu stały i odpowiadać tzw. współczynnikowi lub modułowi hydraulicznemu, określającemu stosunek procentowy zawartości składników zasadowych(CaO, MgO) do hydraulicznych:

Przeciętnie wartość współczynnika Mc wynosi od 1.7 do 2.3, a niekiedy i więcej. Duże znaczenie dla charektystyki cementu ma również współczynnik krzemianowy, tj. stosunek procentowej zawartości krzemionki do tlenków glinu i żelaza, który wynosi dla cementu średnio od 2.4 do 2.7

Duże znaczenie dla charektystyki cementu ma także moduł glinowy, określający stosunek zawartości tlenków glinowych do tlenków żelazowych

Wartość liczbowa tego współczynnika wynosi dla cementu portlandzkiego od 1 do 4.

Dla utrzymania jednolitej jakości cementu konieczne jest stałe zachowanie powyższych współczynników.

Hydrauliczne spoiwa mineralne wiążą i po zarobieniu wodą zarówno w wodzie jak i na powietrzu. Twardnienie jest to proces kiedy cement nabiera wytrzymałości i przedstawia się go następująco:

3CaO·SiO2+mH2O→CaO·SiO2·nH2O+2Ca(OH)2

W technologii cementu szereg procesów fizycznych i chemicznych związanych po zmieszaniu cementu i wody nazywamy hydratacją. Zachodzą tu reakcje na powierzchni ziaren cementu oraz następuje rozpuszczenie się składników cementu w fazie ciekłej, a także niektórych produktów zachodzących reakcji. Dla uproszczenia rozpatruje się odrębnie reakcje poszczególnych związków mineralogicznych z wodą, a następnie reakcje syntezy między tymi związkami bądź produktami ich hydrolizy. Cement stosowany jest do przygotowywania zapraw cementowych, cementowo-wapiennych i betonów.

W zależności od składu klinkieru, sposobu produkcji, cementy dzielą się na:

CEMENT PORTLANDZKI - najczęściej stosowany, szary, sypki materiał, otrzymywany ze zmielenia klinkieru z gipsem i dodatkami hydraulicznymi. Wynalezienie cementu portlandzkiego przypisywane jest Anglikowi Josephowi Aspdinowi, który w 1824 uzyskał patent na jego wyrób. Nazwa pochodzi od koloru otrzymanego cementu, który przypominał wynalazcy kolor skał w Portland.

Klinkier cementowy otrzymuje się przez wypalenie w temperaturze + 1450°C mieszaniny zmielonych surowców zawierających wapień i glinokrzemiany. Podstawowe składniki klinkieru to:

Alit krzemian trójwapniowy (50-65% masy klinkieru) - 3CaO·SiO2

Belit krzemian dwuwapniowy (ok. 20% masy klinkieru) - 2CaO·SiO2

Brownmilleryt czterowapniowy związek tlenku glinu i tlenku żelaza (ok. 10% masy klinkieru) - 4CaO·Al2O3·Fe2O3

Glinian trójwapniowy (ok. 10% masy klinkieru) - 3CaO·Al2O3

Do wypalonego klinkieru dodaje się gips jako wypełniacz i w celu zmniejszenia reaktywności. W procesie wiązania powstają związki, które ulegając krystalizacji tworzą zwartą, twardą masę. Sam proces wiązania to reakcje chemiczne, z których dwie, najważniejsze to:

6 CaO·SiO2 + 9 H2O → 6 CaO·SiO2·9 H2O

3 CaO·Al2 O3 + 12 H2O = 3 CaO·Al2O3·12 H2O

Produkowane cementy różnią się między sobą klasami, tj. wytrzymałością mechaniczną określaną na normowych próbkach oraz tempem przyrostu wytrzymałości w czasie (N - normalnie twardniejące, R - szybkotwardniejące). Liczba określająca klasę cementu informuje o minimalnej wytrzymałości normowej zaprawy na ściskanie, wyrażonej w MPa po 28 dniach wiązania.

Wyróżniamy dwie metody otrzymywania cementu portlandzkiego:

mokra (znacznie większe zużycie energii, otrzymany cement jest bardziej jednorodnym materiałem)

etapy

surowce są wstępnie rozdrabniane oraz mielone z dodatkiem wody w młynach kulowych,

uzyskany szlam wypalany jest w piecu obrotowym w temperaturze + 1450°C o długości około 150 m w celu uzyskania klinkieru cementowego (Piec obrotowy jest stalową rurą wyłożoną cegłą szamotową w części, w której panuje wysoka temperatura.. Pochyłość rury wynosi 4-6%. Długość rury wynosi 50-120 m, średnica 2,5- 3,5 m. Im dłuższa rura i im większa średnica, tym wydajność pieca jest większa),

w celu uzyskania klinkieru po wypaleniu i schłodzeniu rozdrabniamy klinkier z dodatkiem gipsu lub anhydrytu (rozdrabnianie odbywa się w piecach kulowych)

sucha (metoda tańsza, mniej energochłonna, otrzymany cement posiada dużo alkaliów, nie jest tak jednorodny)

etapy

surowce po wstępnym rozdrobnieniu są suszone. Suche surowce mielone są na mączkę (odbywa się bardzo silne pylenie) i wypalane są w piecach obrotowych o długości około 50m,

Klinkier jest chłodzony, rozdrabniany i mieszany z gipsem lub anhydrytem.

Dehydratacja <600°C

Wypalanie 600°C<T<1000°C

rozkład gliny

uaktywniają się: SiO2, Al2O3, Fe2O3

rozkład CaCO3

Klinkieryzacja

>1000°C

synteza produktów faz: 2CaO·SiO2, 3CaO·Al2O3, 4CaO·Al2O3·Fe2O3

>1300°C do 1600°C

synteza produktów faz: 3CaO·SiO2, 4CaO·Al2O3·Fe2O3

Chłodzenie z dużą szybkością

krystalizacja faz.

cement hutniczy CEM III/A - zawiera klinkier z dodatkiem 36-65% żużlu

cement hutniczy CEM III/B - zawiera klinkier z dodatkiem 66-80% żużlu

cement hutniczy CEM III/C - zawiera klinkier z dodatkiem 81-95% żużlu

cement żużlowy bezklinkierowy - produkowany przez zmielenie żużli wielkopiecowych z dodatkiem gipsu, anhydrytu, wypalonego w temperaturze ok. 900°C dolomitu oraz wapna hydratyzowanego. Cement żużlowy ma ciemnozielony kolor.

cement żużlowo-gipsowy - produkowany przez zmielenie żużli wielkopiecowych, gipsu oraz klinkieru portlandzkiego. Odznacza się większą odpornością na działanie siarczanów i wód kwaśnych. Nie wolno stosować go do betonów zbrojonych (żelbetu), ponieważ powoduje korozję stali.

użycie domieszek przyśpieszających narastanie wytrzymałości

użycie gotowych mieszanek szybkotwardniejących

obróbka cieplna betonu - naparzanie stosowane zazwyczaj przy produkcji prefabrykatów.

przez zginanie

przez ściskanie

Klinkier portlandzki w ilości 95-100%

Składniki drugorzędne w ilości 0-5%

Regulator czasu wiązania - siarczan wapnia

Beton zwykły, towarowy wg PN-EN 206-1 klasy C8/10 i wyższych

Beton komórkowy

Beton lekki kruszywowy

Beton na fundamenty

Beton na konstrukcje i elementy monolityczne lub prefabrykowane dojrzewające w warunkach naturalnych, podwyższonej oraz obniżonej temperatury

Beton na drobnowymiarowe wyroby prefabrykowane dojrzewające w warunkach naturalnych lub podwyższonej temperatury

Beton na konstrukcje i elementy sprężone dojrzewające w warunkach naturalnych i podwyższonej temperatury

Beton na konstrukcje i elementy monolityczne lub prefabrykowane, dojrzewające naturalnie przy wymaganej wysokiej wytrzymałości wczesnej

"Chudy" beton

Stabilizacja gruntu i podbudowa dróg

Beton typowych nawierzchni drogowych zgodnie z Katalogiem Typowych Konstrukcji Nawierzchni Sztywnych

Zaprawy budowlane cementowe i cementowo-wapienne: murarskie i tynkarskie

Procesy zachodzące w procesie wypalanie klinkieru:

- ogrzewanie i suszenie surowców

CEMENT HUTNICZY- otrzymywany jest z klinkieru portlandzkiego, regulatora czasu wiązania, którym może być gips, REA-gips, anhydryt (lub ich mieszanina) i granulowanego żużla wielkopiecowego. Cement ten jest bardziej odporny na działanie siarczanów niż cement portlandzki. Ma wolniejszy niż cement portlandzki przyrost wytrzymałości w czasie i niższe ciepło hydratacji.

Wyróżnia się:

CEMENT PUCOLANOWY - cement otrzymywany z klinkieru portlandzkiego, pucolany (Materiał naturalny lub przemysłowy (sztuczny), składający się głównie z reaktywnego dwutlenku krzemu i tlenku glinu). Pucolaną naturalną jest popiół wulkaniczny, tuf, pumeks, odwapniona opoka itd., a pucolaną sztuczną są na przykład sproszkowane odpady ceramiczne, wypalone gliny i łupki. Pucolana drobno zmielona nie twardnieje samodzielnie po zmieszaniu z wodą, lecz reaguje stopniowo z roztworem wodorotlenku wapnia, tworząc mieszaninę krzemianów i glinianów wapnia o rosnącej wytrzymałości. Nazwa pucolana pochodzi od włoskiej miejscowości Pozzuoli, gdzie zaczęto po raz pierwszy wydobywać popiół wulkaniczny.) i siarczanu wapnia; najczęściej jest to: klinkier portlandzki, popiół lotny (popiół będący odpadem przy spalaniu węgla w elektrowniach) i gips. Cement pucolanowy posiada własności podobne do cementu hutniczego, czyli niskie ciepło hydratacji i większa odporność na działanie wód agresywnych (zwłaszcza na agresję siarczanową).

CEMENT GLINOWY- cement otrzymywany przez zmielenie boksytu z wapieniem, stopienie i ponowne zmielenie mieszanki. Cechuje go szybki przyrost wytrzymałości w pierwszych dniach po użyciu, podwyższona odporność na działanie wyższych temperatur. Z uwagi na znaczne (wyższe niż dla cementu portlandzkiego) ciepło hydratacji (wydzielanie ciepła podczas reakcji wiązania) można stosować go podczas betonowania zimą (przy temperaturze do - 10°C) bez specjalnych zabezpieczeń.

CEMENT ŻUŻLOWY - cementy żużlowe mają właściwości i zastosowanie podobne do cementu hutniczego. Do grupy cementów żużlowych należą:

Natomiast ze względu na sposób i szybkość wiązania wyróżnia się:

CEMENT EKSPANSYWNY- cement, który pęcznieje w okresie twardnienia. Istnieje kilka sposobów jego otrzymania: np. zmieszanie cementu portlandzkiego lub cementu glinowego z składnikiem ekspansywnym. Jest stosowany m.in. do zalewania ubytków, otworów na śruby w konstrukcjach betonowych.

Dawniej stosowany do zalewania pęknięć. Dziś do tego typu napraw stosuje się gotowe, specjalne mieszanki modyfikowane polimerami. Ich skład jest ściśle ustalony i przeznaczenie podane na opakowaniu (np. napraw rys do 2 mm, napraw rys 2 - 5 mm itp.). Użycie jest bezpieczniejsze. Posiadają lepsze własności szczepne, większą niż beton wytrzymałość mechaniczną, przyrost objętości jest wcześniej sprawdzany w laboratoriach przygotowujących receptę składu.

CEMENT SZYBKOTWARDNIEJĄCY- odmiana cementu portlandzkiego wysokiej wytrzymałości mechanicznej po stwardnieniu. Otrzymuje się go jak cement portlandzki, jednak dobór składników do produkcji ustala się w taki sposób, aby zawartość alitu była jak najwyższa. Beton wykonany z takiego cementu może być poddany obciążeniom nawet po 24 godzinach.

Są także inne sposoby na uzyskanie betonu o dużym przyroście wytrzymałości w pierwszych godzinach po wylaniu do deskowania:

CEMENT TAMPONAŻOWY- cement portlandzki charakteryzujący się małą szybkością wiązania w podwyższonej temperaturze. Jest stosowany w przemyśle naftowym do cementowania otworów wiertniczych.

Istnieją również spoiwa, które w swojej nazwie mają słowo cement:

CEMENT ANHYDRYTOWY- powietrzne spoiwo mineralne, otrzymywane ze zmielonego kamienia gipsowego z dodatkiem katalizatorów. Stosowany do wyrobu detali architektonicznych ze względu na biały kolor i łatwość polerowania powierzchni.

SPOIWO MAGNEZIOWE- materiał budowlany należący do spoiw mineralnych powietrznych. Otrzymywane jest z wapieni dolomitowych poddanych wypalaniu w temperaturze od 800°C do 900°C z dodatkiem chlorku lub siarczku magnezowego. W wyniku wypalania otrzymywany jest tlenek magnezu MgO. Tlenek magnezu w połączeniu z rozpuszczonym w wodzie chlorkiem magnezu MgCl2 nazywany jest cementem Sorela (Stanisław Sorel, wynalazł spoiwo magnezowe w 1867 r.) stosowany był do wykonywania zapraw magnezjowych. Spoiwo magnezjowe, po związaniu tworzy twardszą i bardziej odporną na czynniki zewnętrzne powłokę niż inne spoiwa powietrzne. Stosowane było do wykonywania tynków oraz po połączeniu z trocinami lub wiórami z drewna: posadzek bezspoinowych, płytek okładzinowych, podokienników i różnych detali architektonicznych. (Materiał otrzymany z połączenia cementu Sorela z trocinami nazywano skałodrzewem lub ksylolitem.) Wadą spoiwa magnezjowego jest powodowanie korozji stali. Obecnie, w Polsce nie stosuje się spoiwa magnezjowego w budownictwie.

WAPNO HYDRAULICZNE- które należy do spoiw hydraulicznych i bywa nazywane cementem romańskim. Cement ten otrzymuje się poprzez wypalanie (głównie w piecach szybowych) margli w temperaturze poniżej spiekania i przez zmielenie wypalonego produktu. Temperatura wypalania wynosi ok. 900-1100°C dla margli bezmagnezytowych i 800-900°C dla margli zawierających znaczniejsze ilości MgCO3.

W pierwszym wypadku chodzi o możliwie zupełne rozłożenie CaCO3 i utworzenie krzemianów i glinianów wapnia, w drugim o uzyskanie aktywnej magnezji MgO zdolnej do wiązania z wodą.

Przy wypaleniu, które jest stosunkowo umiarkowane, powstają krzemiany, gliniany i żelaziany wapnia oraz magnezja : 2CaO·SiO2·CaO·Al2O3, 5CaO·3Al2O3, 2CaO·Fe2O3 ,MgO.

III WYKONANIE ĆWICZENIA

1. Przesiewanie cementu:

Przesiewanie wykonano w celu wydzielenia domieszek i ustalenia ich zawartości procentowej.

Przesiewanie wykonano poprzez zastosowanie tzw. metody sitowej. Polega ona na przesiewaniu cementu przez znormalizowane sita. Metoda ta pozwoliła na zbadanie zawartości frakcji cementu.

Aparaturę do badań stanowił zestaw sit o grubości kolejno: 0,5 mm; 0,25 mm; 0,125 mm oraz 0,063 mm.

Odważoną próbkę 500g cementu na samym początku wstrząsaliśmy w zamkniętym naczyniu w celu rozdrobnienia zbryleń. Naczynie odstawiliśmy. Następnie próbkę cementu ostrożnie wymieszaliśmy czystym, suchym pręcikiem, w celu równomiernego rozprowadzenia drobnych frakcji cementu, a następnie bez wstrząsania przenieśliśmy na sito. Na sicie umieściliśmy pokrywę, zaś samo sito było poruszane ruchem kołowym, tak długo, dopóki cząstki cementu nie przestały przez nie przechodzić. Pozostałości na kolejnych sitach były ważone na wadze z dokładnością do 0,01 g.

Wynik:

- Oznaczanie wykonaliśmy przesiewając 500g cementu przez znormalizowane sita o wielkości oczek: 0.5, 0.25, 0.125, 0.063, po czym ważyliśmy pozostałości na każdym z sit:

Sito 0.5 - pozostało 10g - 0,2% (czarno-szare grudki, kamień o średnicy 4mm)

Sito 0.25 - pozostało 19.9g - 0,4% (czarno- szary proszek)

Sito 0.125 - pozostało 123.4g - 2,52% (czarno-siwy proszek)

Sito 0.063 - pozostało 859.5g - 17,55%(siwy proszek)

Po przesianiu przez ostatnie sito pozostało 495g - 99% cementu

Straty cementu w czasie przesiewania wyniosły 5g.

Pozostała część stanowiąca 0,5 g. srebrnego koloru są to tak zwane popioły lotne.

2. Oznaczenie gęstości w kolbie La Chateliera

Badanie gęstości metodą kolby Le Chatelier'a (rys. 1). przeprowadzamy w celu obliczenia gęstości materiałów porowatych. Zmielenie materiału do odpowiedniej frakcji daje nam możliwość oznaczenia jego objętości absolutnej - potrzebnej do obliczenia gęstości. Do dyspozycji mamy 60 g substancji 3b.

Badanie to przeprowadzamy na próbce wysuszonej do stałej masy, i zmielonej do otrzymania frakcji 0,06mm. Do kolby Le Chatelier'a wlewamy denaturat do tego stopnia, aby ciecz osiągnęła poziom 0 cm3. Do tak wykalibrowanego objętościomierza wsypujemy sproszkowany materiał. W miarę jego wsypywania poziom cieczy podnosi się. Napełnianie kolby proszkiem odbywa się do osiągnięcia poziomu 18 cm3. Z różnicy ciężaru proszku przed wsypaniem do kolby i pozostałością (częścią nie wsypaną) określa się masę proszku wsypanego.

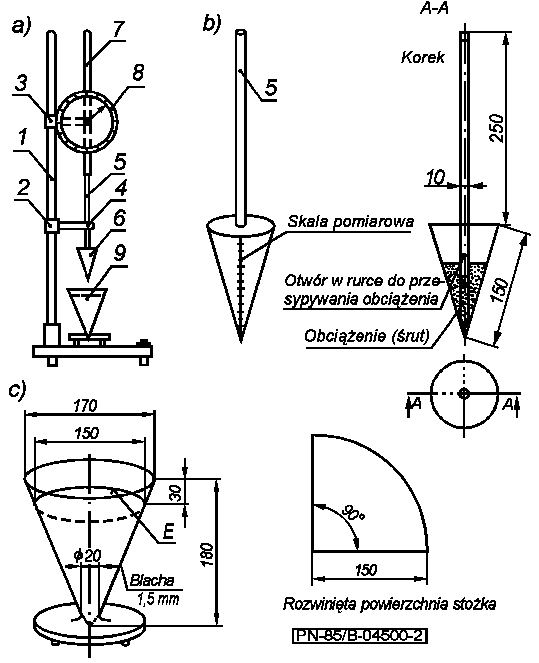

Rys.1

Wynik: Odważone 60g cementu wsypywano delikatnie do kolby napełnionej denaturatem do dolnej podziałki, aż poziom denaturatu osiągnął wartość 18cm3.

Po wykonaniu doświadczenia pozostało 8g cementu, zatem do kolby wsypaliśmy 52g.

Gęstość badanego cementu obliczyliśmy ze wzoru:

m- masa całej próbki, w g (60 g)

m1-masa części próbki pozostałej po wsypaniu do kolby, w g

V -objętość części próbki wsypanej do kolby, odpowiadająca

objętości zajmowanej przez nią cieczy, w cm3 (18 cm3)

Gęstość cementu wyniosła 2.89 g/cm3

3. Oznaczenie konsystencji normowej

Oznaczenie to przeprowadzamy przy użyciu aparatu Vicata z trzonem o powierzchni przekroju 1 cm2. Aby wykonać oznaczenie należy wcześniej przygotować zaczyn cementowy składający się z 500 [g] cementu oraz wstępnie przewidywalnej ilości wody w mieszarce normowej.

Po wymieszaniu składników zaczyn należy przenieść do pierścienia Vicata, ustawionego na szklanej płytce o wymiarach 100x100 mm, następnie usunąć powietrze z zaczynu przez kilkakrotne wstrząśnięcie pierścienia. Pierścień wraz z płytką należy przetrzeć cienką warstwą oleju. Górną warstwę zaczyny wyrównujemy nożem i umieszczamy na podstawie aparatu Vicata tak aby koniec trzonu dotykał powierzchnię zaczynu. Po upływie 4 minut od rozpoczęcia mieszania należy zwolnić trzon i pozwolić mu na swobodne wniknięcie w zaczyn. Badany zaczyn ma normalną konsystencję wtedy, gdy po upływie 30 s od zwolnienia trzonu, zagłębił się on na odległość 6 + 1 [mm]. W przeciwnym wypadku oznaczenie należy powtórzyć zmieniając proporcje wody do cementu.

Rys. 2.Aparat Vicata

Przygotowanie zaczyny cementowego

Odważyliśmy 500g cementu. Określoną ilość wody (140ml) odmierzyliśmy do cylindra pomiarowego. Cement ostrożnie wsypywaliśmy do wody, tak aby czas wsypywania trwał nie mniej niż 5 sekund i nie więcej niż 10 sekund. Następnie uruchomiliśmy mieszarkę na wolnych obrotach 90 sekund, po czym zatrzymaliśmy ją na 15 sekund i znów uruchomiliśmy mieszarkę na 90 sekund na wolnych obrotach.

Napełnianie pierścienia

Wymieszany zaczyn cementowy natychmiast wlaliśmy z pewnym nadmiarem do pierścienia Vicata, który uprzednio umieściliśmy na lekko natłuszczonej płytce szklanej.

Próby zanurzanie bolca

Pierścień Vicata i płytkę szklaną ustawiliśmy współśrodkowo z bolcem aparatu Vicata. Następnie bolec opuściliśmy ostrożnie do powierzchni zaczynu cementowego. Następnie szybko zwolniliśmy ruchome części tak, aby bolec zanurzał się pionowo w środku zaczynu cementowego. Próbę zanurzenia bolca przeprowadziliśmy po 4 minutach od zakończenia wsypywania cementu do mieszarki.

Wynik:

Prawidłową konsystencje otrzymano kiedy igła zatrzymała się w odległości 7mm od płytki szklanej.

Nr |

Ilość cementu [g] |

Ilość wody [g] |

Wynik |

1 |

500 |

146 |

Konsystencja tak przygotowanej mieszanki była za rzadka igła zatrzymała się na płytce szklanej.

|

2 |

500 |

142 |

Konsystencja tak przygotowanej mieszanki była za rzadka igła zatrzymała się na płytce szklanej.

|

3 |

500 |

136 |

Konsystencja tak przygotowanej mieszanki była za rzadka igła zatrzymała się na płytce szklanej.

|

4 |

500 |

138 |

Konsystencja tak przygotowanej mieszanki była za gęsta, igła zatrzymała się w odległości 5mm od płytki szklanej. |

5 |

500 |

140 |

Konsystencja tak przygotowanej mieszanki była dobra, igła zatrzymała się w odległości 7mm od płytki szklanej. |

Prawidłową konsystencję osiągnięto dla 140 g wody objętościowo i 500g cementu - 28% objętościowo

4. Oznaczenie czasu wiązania

Aparat Vicata wyposażony w igłę wyregulowaliśmy przed badaniem: w tym celu opuściliśmy igłę na lezącą szklaną płytkę i ustawiliśmy wskazówkę w punkcie zerowym na skali. Następnie igłę podnieśliśmy do pozycji wyjściowej.

Do oznaczania czasu wiązania stosujemy zaczyn cementowy, o sprawdzonej normalnej konsystencji, który wraz z pierścieniem ustawia się na podstawie przyrządu Vicata wyposażonego w igłę o przekroju poprzecznym 1 [mm2]. Oznaczenie przeprowadza się analogicznie jak w oznaczaniu normowej konsystencji zaczynu cementowego.

Igłę należy zanurzyć swobodnie w różnych miejscach zaczynu co 10 minut.

Głębokość zanurzenia odczytywaliśmy na skali, gdy igła nie zanurzała się już głębiej, najpóźniej po 30 sekundach po zwolnieniu blokady aparatu.

Początek wiązania jest to czas liczonych od chwili wymieszania cementu z wodą, do chwili, gdy igła zanurzona w zaczynie zatrzyma się w 4±1 [mm] nad powierzchnią płytki.

Koniec wiązania jest to czas liczonych od chwili wymieszania spoiwa z wodą do chwili, gdy igła zanurzy się w zaczynie tylko na głębokość 0,5 [mm]. Przy oznaczeniu czasu końca wiązania pierścień z zaczynem (na którym uprzednio oznaczaliśmy początek wiązania) odwróciliśmy tak, aby oznaczenie końca wiązania mogło być przeprowadzone na powierzchni uprzednio przylegającej do płytki szklanej. Zastosowana do tego celu igła ma pierścieniową nasadkę, dzięki której łatwiej i dokładniej można zaobserwować znikome głębokości zanurzenia igły.

Wynik: Początek wiązania nastąpił po upływie 3 godzin i 3 minut, czyli 183 minut - był to czas, po którym igła aparatu zanurzyła się na głębokość 10 mm nad powierzchnią szklanej płytki. Koniec wiązania nastąpił po upływie 4 godzin 15 minut (255 minut) od chwili połączenia składników, był to czas, po którym pierścieniowa nasadka igły nie pozostawiała już śladu na powierzchni próbki.

Przebieg badania ilustruje tabela:

czas [min] |

zanurzenie [mm] |

0 |

0 |

60 |

0 |

90 |

0 |

108 |

0 |

128 |

0 |

148 |

0 |

168 |

0 |

183 |

10 początek wiązania |

197 |

16 |

222 |

25 |

237 |

36 |

247 |

38 |

Obrót pierścienia ebonitowego |

|

254 |

39 |

259 |

39 |

264 |

Koniec wiązania |

Początek wiązania nastąpił po upływie 3 godzin i 3 minut (183 minut)

Koniec wiązania nastąpił po upływie 4 godzin 24 minut (255 minut)

Czas wiązania: 1 godzina i 21 minut (125 minut)

5. Oznaczenie wytrzymałości

Metoda oznaczenia polegała na zbadaniu wytrzymałości na ściskanie i zginanie próbek w kształcie prostopadłościanów o wymiarach 40mm x 40mm x 160mm.

Przygotowanie beleczek:

Beleczki o podanych wymiarach wytworzyliśmy z zaprawy plastycznej zawierającej 1 część masy cementu i 3 części masy piasku normowego przy stosunku wodnocementowym 0,5, zatem do sporządzenia beleczek użyliśmy: 450±2g cementu, 1350±5 g piasku normowego oraz 225±1g wody. Cement piasek i woda miały temperaturę otoczenia w laboratorium i odmierzane były na wadze o dokładności ±1g.

Mieszając zaprawę w pierwszej kolejności wlaliśmy wodę do misy i dodaliśmy cement. Bezpośrednio po tym uruchomiliśmy mieszarkę normową z małą prędkością. Po 30 sekundach wsypywaliśmy piasek równomiernie w ciągu następnych 30 s. Następnie mieszarkę nastawiliśmy na duża prędkość i kontynuowaliśmy mieszanie przez dalsze 30 s. Następnie mieszarkę zatrzymaliśmy na 1,5 minuty. W czasie pierwszych 15 s zebraliśmy za pomocą gumowego skrobaka zaprawę, która przykleiła się do ścianek i dna misy oraz przenieśliśmy ją na środek misy. Po przerwie kontynuowaliśmy mieszanie jeszcze przez 60s przy dużej prędkości mieszania.

Bezpośrednio po wymieszaniu zaprawy uformowaliśmy beleczki. Do przymocowanej na wstrząsarce formy z nakładką za pomocą odpowiedniej kielni pobraliśmy kilka porcji zaprawy i ułożyliśmy pierwszą z 2 warstw (każda około 300g) w każdej przegródce formy. Zaprawę rozprowadziliśmy równomiernie dużą łopatką trzymaną prostopadle. Następnie pierwszą warstwę zagęściliśmy na wstrząsarce 60 wstrząsami i nałożyliśmy drugą warstwę zaprawy, a po rozprowadzeniu jej małą łopatką zagęściliśmy za pomocą dalszych 60 wstrząsów. Nadmiar zaprawy po zagęszczeniu niezwłocznie usunęliśmy, z pomocą metalowej linijki, trzymanej prostopadle. Formy zaopatrzyliśmy w etykiety. Każda z form następnie została umieszczona w pomieszczeniu klimatyzowanym, na pozioym podłożu. Po upływie 24 h beleczki zostały rozformowane i umieszczone w wodzie o temp. 20±1 oC w odpowiednim pojemniku. Podczas przechowywania w wodze powierzchnie gładzone były zwrócone ku górze. W czasie przechowywania poziom wody miedzy beleczkami nie był mniejszy niż 5 mm.

Wiek beleczek liczony był od momentu zmieszania cementu z woda do początku badania i w chwili wykonania oznaczenia był on większy niż 28 dni.

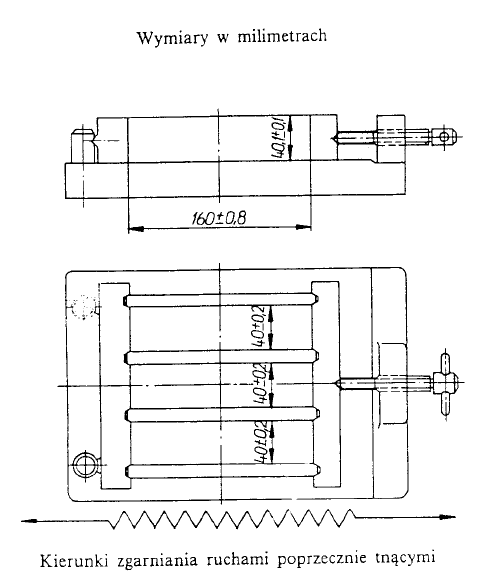

Rys: forma do formowania beleczek.

Badanie wytrzymałość na zginanie:

Beleczka została ułożona w aparacie do badań powierzchnia boczną na rolkach podporowych tak, aby jej oś podłużna była prostopadła do rolek podporowych. Za pomocą rolki obciążającej przenoszone było obciążenie pionowo na przeciwległa powierzchnię boczną beleczki i równomiernie zwiększany był nacisk 50±10 N/s, aż do momentu złamania beleczki (rys. 1)

rys. 1:

Wyniki badania odczytywane były w daN, zaś wytrzymałość na zginanie Rt obliczyliśmy wg. wzoru:

Rt -wytrzymałość na zginanie w N/mm2

b- długość boczna przekroju beleczki w mm

Ft -obciążenie łamiące na środku beleczki, w N,

l -odległość między podporami w milimetrach (dla użytego aparatu l= 100 mm)

Wynik:

1)

2)

3)

Za ostateczny wynik przyjęliśmy średnią arytmetyczną z trzech prób. Wartość wyniosła 19,14MPa.

Badanie wytrzymałość na ściskanie:

Badaniu wytrzymałości na ściskanie poddane zostały połówki beleczek uzyskane w skutek badania beleczek na zginanie. Umieszczone zostały one w aparacie powierzchnią boczna na środku płytki z dokładnością ±0,5 mm i w kierunku wzdłużnym tak, aby czołowe powierzchnie beleczki wystawały około 10 mm poza płytki. Obciążenie przez cały czas badania zwiększane było równomiernie z przyrostem nacisku 2400±200 N/s, do momentu zgniecenia próbki (rys. 2)

rys. 2:

Sterowana komputerowo maszyna wytrzymałościowa umożliwiająca badanie wytrzymałości materiałów na ściskanie i rozciąganie zarówno na zimno jak i na gorąco i wyznaczanie ich właściwości mechanicznych.

Wyniki badania odczytywane były w dN, zaś wytrzymałość na ściskanie Rc obliczyliśmy wg. wzoru:

Rc -wytrzymałość na ściskanie w N/mm2,

Fc -najwyższe obciążenie przy zgnieceniu próbki w N,

1600 -powierzchnia płytek w mm2

1)

2)

3)

4)

5)

6)

Wartość średnia obliczona po odrzuceniu wyniku 1 i 3.: 33,88MPa

6. Oznaczenie wytrzymałości sporządzonej zaprawy murarskiej marki M-15

Badanie polega na zniszczeniu beleczek z zaprawy o danej marce:

Konsystencje normową badaliśmy za pomocą stożka pomiarowego -analogicznie jak przy oznaczeniu konsystencji normowej. Po uzyskaniu

zanurzeniu stożka na głębokość 7 cm uformowaliśmy beleczki o wymiarach 4x4x16, po 3 dla każdego rodzaju marki zaprawy i sezonowaliśmy analogicznie jak przy oznaczeniu wytrzymałości zaprawy z piaskiem normowym. Badanie na zginanie i ściskanie przebiegało w ten sam sposób jak w przypadku zaprawy z piaskiem normowym.

Wyniki badania odczytywane były w daN, zaś wytrzymałość na:

Rys. urządzenie pomiarowe do oznaczania konsystencji zapraw

Wynik

Zaprawę przygotowaliśmy dla stosunku cement/piasek = 1/3, czyli użyliśmy 1500ml pisaku i 500ml cementu. Następnie przystąpiliśmy do badania konsystencji aparatem stożkowym.

.

Nr próby |

Ilość cementu [ml] |

Ilość wody [ml] |

Ilość piasku [ml] |

Wynik |

1 |

500 |

420 |

1500 |

Konsystencja za gęsta igła zatrzymała się na 5mm od szklanej płytki |

2 |

500 |

430 |

1500 |

Konsystencja za gęsta igła zatrzymała się na 5,8mm od szklanej płytki |

3 |

500 |

440 |

1500 |

Konsystencja za gęsta igła zatrzymała się na 6mm od szklanej płytki |

4 |

500 |

450 |

1500 |

Konsystencja prawidłowa igła zatrzymała się na wysokości 7mm od szklanej płytki |

Odpowiednią konsystencję (zanurzenie stożka na 7mm) uzyskaliśmy dla ilości wody 450ml.

Po dokładnym wymieszaniu składników, uformowaliśmy beleczki, wstrząsnęliśmy we wstrząsarce po czym przechowywaliśmy przez okres 28 dni w środowisku suchym.

Po 28 dniach przystąpiliśmy do badania wytrzymałości belek na zginanie i ściskanie

- Oznaczenie wytrzymałości na zginanie.

Wytrzymałość na zginanie obliczyliśmy ze wzoru:

Gdzie:

Rr - wytrzymałość na zginanie w MPa

b - długość boczna przekroju beleczki w mm

Fr - obciążenie łamiące na środku beleczki w N

l - odległość między podporami w mm

1)

2)

3)

Średnia arytmetyczna: 6,25MPa

-Oznaczenie wytrzymałości na ściskanie

Wytrzymałość na ściskanie obliczyliśmy według wzoru:

Gdzie:

Rc - wytrzymałość na ściskanie w Pa

Fr - maksymalne obciążenie przy zgnieceniu próbki w N

0,0016 - powierzchnia płytek w m2

1)

2)

3)

4)

5)

6)

Wartość średnia obliczona po odrzuceniu wyniku 1 i 2: 9,66 MPa

7. Oznaczenie straty prażenia

Zasada metody:

Stratę prażenia oznacza się po wyprażeniu w atmosferze utleniającej (powietrze). Podczas prażenia w powietrzu w temperaturze (975

25)oC zostają wydalone dwutlenek węgla i woda oraz w określonym przypadku zostają utlenione składniki ulegające utlenieniu. Wówczas przeprowadza się korektę, uwzględniając wpływ zużycia tlenu w procesie utleniania na stratę prażenia.

Przeprowadzenie oznaczania

W uprzednio wyprażonym i zważonym tyglu odważyć 1g cementu. Tygiel zamknąć przykrywką i umieścić w piecu elektrycznym nagrzanym do temperatury (975

25)oC. Po 5 minutach zdjąć przykrywkę i otwarty tygiel prażyć przez dalsze 10 minut. Następnie tygiel ochłodzić do temperatury pokojowej, zważyć i ustalić masę.

Obliczanie wyniku

Nieskorygowaną stratę prażenia należy obliczyć ze wzoru:

Strata prażenia nieskorygowana

w którym:

m7 odważka w gramach

m8 masa wyprażonej próbki, w gramach.

Wynik podajemy w %

Wynik

W tygielku odważyliśmy 1g cementu, następnie tygielek włożyliśmy na 45 minut do pieca rozgrzewającego się do 1000oC. Po 15 minutach w temperaturze 1000oC ochłodziliśmy piec i wyjęliśmy tygielek. Po zważeniu okazało się, że w czasie prażenia ubyło 0,03g masy cementu, czyli 3% wagowo

Strata prażenia nieskorygowana

IV. PODSUMOWANIE WYNIKÓW

Właściwość |

Wyniki |

Wymaganie normowe |

Gęstość |

2,89 g/cm3 |

- |

Przesiewanie |

Cement 99% Dodatki 1% |

Cement 95-100% Dodatki 0-5% |

Konsystencja normowa |

dla 140g. wody |

- |

Początek wiązania |

3h i 3min |

≥60min |

Koniec wiązania |

4h 24min |

≤12h |

Czas wiązania |

1h 21min |

- |

Wytrzymałość na zginanie |

19,14MPa |

- |

Wytrzymałość na ściskanie |

33,88MPa |

≥32,5MPa ≤52,5MPa |

Wytrzymałość zaprawy M15 na zginanie |

6,25MPa |

min 4,5MPa |

Wytrzymałość zaprawy M15 na ściskanie |

9,66MPa |

min 15MPa |

Straty prażenia |

3% |

≤5% |

V. WNIOSKI

Wynik przeprowadzonego doświadczenia wytrzymałości beleczek normowych na ściskanie - 33,88 MPa, pozwala nam na sklasyfikowanie badanego cementu jako cement klasy 32,5 wg normy PN-B-19701:1997, którego wytrzymałość na ściskanie po 28 dniach mieści się w granicach 32,5MPa - 52,5MPa (załączona tablica 2)

Ponadto po przeanalizowaniu wyniku wykonanego przesiewania - skład badanego cementu określiliśmy jako 99% klinkieru i 1% dodatków, co po porównaniu z wartościami zamieszczonymi w tablicy 1 normy PN-B-19701:1997 pozwoliło nam na sklasyfikowanie rodzaju cementu jako cement portlandzki CEM I - 95-100% klinkieru i 0-5% składników drugiego rzędu.

Czas wiązania zgadza się z danymi z tablicy 2 normy PN-B-19701:1997 dla cementu klasy 32,5 - początek wiązania nie wcześniej, niż po upływie 60 minut, a koniec wiązania przed upływem 12h. My osiągnęliśmy wyniki: początek wiązania po upływie 3h 3min, koniec wiązania po upływie 4h 24min.

Również wynik przeprowadzonego doświadczenia w celu określenia straty prażenia, jest zgodny z tablicą 3 zamieszczoną w normie PN-B-19701:1997 i nie przekracza 5%.

Ponadto wyniki przeprowadzonych oznaczań wytrzymałości zapraw murarskich M15 były zgodne wartościami zamieszczonymi w normie PN-90/B-14501. Wytrzymałośći zaprawy M15 na ściskanie jest niższa od wartości normowej (9,66 MPa przy wartości normowej min 15MPa), może to wynikać z nieprawidłowego przyrządzenia próbek.

Zatem na podstawie wyżej opisanych doświadczeń, badaną substancję sklasyfikowaliśmy jako cement portlandzki CEM I klasy 32,5.

CEM I 32,5

Cement portlandzki PN-EN 197-1

Specyfikacja cementu:

Główne dziedziny zastosowania CEM I 32,5:

VI Literatura

PN-85/B-04500 Zaprawy budowlane. Badanie cech fizycznych i wytrzymałościowych.

PN-76/B-06714/02 Oznaczanie gęstości w kolbie le Chateliera

PN-EN 196-1 Metody badania cementu. Oznaczanie wytrzymałości.

PN-EN 196-3 Metody badania cementu. Oznaczanie czasów wiązania i stałości objętości

PN-EN 196-6 Metody badania cementu. Oznaczanie stopnia zmielenia.

PN-90/B-14501 Zaprawy budowlane zwykłe

PN-B-19701:1997 Cement powszechnego użycia.

PN-B-197-1:1997 Cement. Cementy powszechnego użytku. Skład, wymagania i ocena zgodności.

PN-B-19705:1998 Cement specjalny. Cement portlandzki siarczanoodporny.

PN-90/B-30010 Cement portlandzki biały (+ zmiany w PN).

PN-89/B-30016 Cementy specjalne. Cement hydrotechniczny (+ zmiany w PN).

Informator budowlany tom 1 (pod red. A. Kamińskiej). Wydawnictwo Murator, Warszawa 1999.

PIASTA J., PIASTA W.G.: Beton zwykły. Arkady, Warszawa 1994.

Warunki techniczne wykonania i odbioru robót budowlano-montażowych. Budownictwo ogólne tom I, część 1. Arkady, Warszawa 1989.

L. Czarnecki, T. Broniewski, O. Henning: Chemia w budownictwie. Arkady, Warszawa 1995.

J. Żenczykowski „Budownictwo ogólne”

WWW.wikipedia.pl

1

Adres: ul. Łukasiewicza 17 p.123 09-400 Płock, Polska

Tel./faks +48 024-367-21-14

POLITECHNIKA WARSZAWSKA

Wyszukiwarka

Podobne podstrony:

CEMENTY stud

Ocena wpływu składników spoiwa polimerowo cementowego na właściwości kompozytu

Część 6 Cementy wiertnicze z historycznej perspektywy

Cement portlandzki, BUDOWNICTWO, chemia

wykres zelazo cementyt, Studia, nauka o materiałach

Klasyfikacja cementów powszechnego użytku

nawierzchnia z betonu cementowego

14 cementyid 15666

cementy, ściągi

01 cementy audytorium

cement-sciaga, Materiały Budowlane

sciaga cement

cement moje

cement

Popiół lotny jako aktywny składnik cementów i dodatek min do betonu

Cement cynkowo

BN-62-6738-01 - MASY CEMENTOWO-GLINIANE Z WYPELNIACZAMI, Architektura z gliny i słomy

więcej podobnych podstron