3. Metodyka oznaczania właściwości cementu

3.1. Oznaczenie konsystencji normowej

Oznaczenie to przeprowadzamy przy użyciu aparatu Vicata z trzonem o powierzchni przekroju 1 cm2. Aby wykonać oznaczenie należy wcześniej przygotować zaczyn cementowy składający się z 500 [g] cementu oraz wstępnie przewidywalnej ilości wody w mieszarce normowej.

Po wymieszaniu składników zaczyn należy przenieść do pierścienia Vicata, ustawionego na szklanej płytce o wymiarach 100x100 mm, następnie usunąć powietrze z zaczynu przez kilkakrotne wstrząśnięcie pierścienia. Pierścień wraz z płytką należy przetrzeć cienką warstwą oleju. Górną warstwę zaczyny wyrównujemy nożem i umieszczamy na podstawie aparatu Vicata tak aby koniec trzonu dotykał powierzchnię zaczynu. Po upływie 4 minut od rozpoczęcia mieszania należy zwolnić trzon i pozwolić mu na swobodne wniknięcie w zaczyn. Badany zaczyn ma normalną konsystencję wtedy, gdy po upływie 30 s od zwolnienia trzonu, zagłębił się on na odległość 6 + 1 [mm]. W przeciwnym wypadku oznaczenie należy powtórzyć zmieniając proporcje wody do cementu.

Rys. 2.Aparat Vicata

Przygotowanie zaczyny cementowego

Odważyliśmy 500g cementu. Określoną ilość wody (158ml) odmierzyliśmy do cylindra pomiarowego. Cement ostrożnie wsypywaliśmy do wody, tak aby czas wsypywania trwał nie mniej niż 5 sekund i nie więcej niż 10 sekund. Następnie uruchomiliśmy mieszarkę na wolnych obrotach 90 sekund, po czym zatrzymaliśmy ją na 15 sekund i znów uruchomiliśmy mieszarkę na 90 sekund na wolnych obrotach.

Napełnianie pierścienia

Wymieszany zaczyn cementowy natychmiast wlaliśmy z pewnym nadmiarem do pierścienia Vicata, który uprzednio umieściliśmy na lekko natłuszczonej płytce szklanej.

Próby zanurzanie bolca

Pierścień Vicata i płytkę szklaną ustawiliśmy współśrodkowo z bolcem aparatu Vicata. Następnie bolec opuściliśmy ostrożnie do powierzchni zaczynu cementowego. Następnie szybko zwolniliśmy ruchome części tak, aby bolec zanurzał się pionowo w środku zaczynu cementowego. Próbę zanurzenia bolca przeprowadziliśmy po 4 minutach od zakończenia wsypywania cementu do mieszarki.

3.2. Oznaczenie czasu wiązania

Aparat Vicata wyposażony w igłę wyregulowaliśmy przed badaniem: w tym celu opuściliśmy igłę na lezącą szklaną płytkę i ustawiliśmy wskazówkę w punkcie zerowym na skali. Następnie igłę podnieśliśmy do pozycji wyjściowej.

Do oznaczania czasu wiązania stosujemy zaczyn cementowy, o sprawdzonej normalnej konsystencji, który wraz z pierścieniem ustawia się na podstawie przyrządu Vicata wyposażonego w igłę o przekroju poprzecznym 1 [mm2]. Oznaczenie przeprowadza się analogicznie jak w oznaczaniu normowej konsystencji zaczynu cementowego.

Igłę należy zanurzyć swobodnie w różnych miejscach zaczynu co 10 minut. Głębokość zanurzenia odczytywaliśmy na skali, gdy igła nie zanurzała się już głębiej, najpóźniej po 30 sekundach po zwolnieniu blokady aparatu.

Początek wiązania jest to czas liczonych od chwili wymieszania cementu z wodą, do chwili, gdy igła zanurzona w zaczynie zatrzyma się w 4±1 1 [mm] nad powierzchnią płytki.

Koniec wiązania jest to czas liczonych od chwili wymieszania spoiwa z wodą do chwili, gdy igła zanurzy się w zaczynie tylko na głębokość 0,5 [mm]. Przy oznaczeniu czasu końca wiązania pierścień z zaczynem (na którym uprzednio oznaczaliśmy początek wiązania) odwróciliśmy tak, aby oznaczenie końca wiązania mogło być przeprowadzone na powierzchni uprzednio przylegającej do płytki szklanej. Zastosowana do tego celu igła ma pierścieniową nasadkę, dzięki której łatwiej i dokładniej można zaobserwować znikome głębokości zanurzenia igły.

3.3. Oznaczenie wytrzymałości

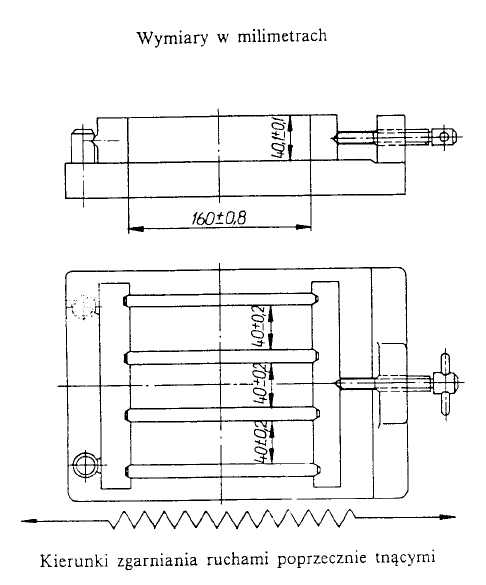

Metoda oznaczenia polegała na zbadaniu wytrzymałości na ściskanie i zginanie próbek w kształcie prostopadłościanów o wymiarach 40mm x 40mm x 160mm.

Przygotowanie beleczek:

Beleczki o podanych wymiarach wytworzyliśmy z zaprawy plastycznej zawierającej 1 część masy cementu i 3 części masy piasku normowego przy stosunku wodnocementowym 0,5, zatem do sporządzenia beleczek użyliśmy: 450±2g cementu, 1350±5 g piasku normowego oraz 225±1g wody. Cement piasek i woda miały temperaturę otoczenia w laboratorium i odmierzane były na wadze o dokładności ±1g.

Mieszając zaprawę w pierwszej kolejności wlaliśmy wodę do misy i dodaliśmy cement. Bezpośrednio po tym uruchomiliśmy mieszarkę normową z małą prędkością. Po 30 sekundach wsypywaliśmy piasek równomiernie w ciągu następnych 30 s. Następnie mieszarkę nastawiliśmy na duża prędkość i kontynuowaliśmy mieszanie przez dalsze 30 s. Następnie mieszarkę zatrzymaliśmy na 1,5 minuty. W czasie pierwszych 15 s zebraliśmy za pomocą gumowego skrobaka zaprawę, która przykleiła się do ścianek i dna misy oraz przenieśliśmy ją na środek misy. Po przerwie kontynuowaliśmy mieszanie jeszcze przez 60s przy dużej prędkości mieszania.

Bezpośrednio po wymieszaniu zaprawy uformowaliśmy beleczki. Do przymocowanej na wstrząsarce formy z nakładką za pomocą odpowiedniej kielni pobraliśmy kilka porcji zaprawy i ułożyliśmy pierwszą z 2 warstw (każda około 300g) w każdej przegródce formy. Zaprawę rozprowadziliśmy równomiernie dużą łopatką trzymaną prostopadle. Następnie pierwszą warstwę zagęściliśmy na wstrząsarce 60 wstrząsami i nałożyliśmy drugą warstwę zaprawy, a po rozprowadzeniu jej małą łopatką zagęściliśmy za pomocą dalszych 60 wstrząsów. Nadmiar zaprawy po zagęszczeniu niezwłocznie usunęliśmy, z pomocą metalowej linijki, trzymanej prostopadle. Formy zaopatrzyliśmy w etykiety. Każda z form następnie została umieszczona w pomieszczeniu klimatyzowanym, na pozioym podłożu. Po upływie 24 h beleczki zostały rozformowane i umieszczone w wodzie o temp. 20±1 oC w odpowiednim pojemniku. Podczas przechowywania w wodze powierzchnie gładzone były zwrócone ku górze. W czasie przechowywania poziom wody miedzy beleczkami nie był mniejszy niż 5 mm.

Wiek beleczek liczony był od momentu zmieszania cementu z woda do początku badania i w chwili wykonania oznaczenia był on większy niż 28 dni.

Badanie wytrzymałość na zginanie:

Beleczka została ułożona w aparacie do badań powierzchnia boczną na rolkach podporowych tak, aby jej oś podłużna była prostopadła do rolek podporowych. Za pomocą rolki obciążającej przenoszone było obciążenie pionowo na przeciwległa powierzchnię boczną beleczki i równomiernie zwiększany był nacisk 50±10 N/s, aż do momentu złamania beleczki (rys. 1)

rys. 1:

Wyniki badania odczytywane były w daN, zaś wytrzymałość na zginanie Rt obliczyliśmy wg. wzoru:

Rt -wytrzymałość na zginanie w N/mm2

b- długość boczna przekroju beleczki w mm

Ft -obciążenie łamiące na środku beleczki, w N,

l -odległość między podporami w milimetrach (dla użytego aparatu l= 100 mm)

Badanie wytrzymałość na ściskanie:

Badaniu wytrzymałości na ściskanie poddane zostały połówki beleczek uzyskane w skutek badania beleczek na zginanie. Umieszczone zostały one w aparacie powierzchnią boczna na środku płytki z dokładnością ±0,5 mm i w kierunku wzdłużnym tak, aby czołowe powierzchnie beleczki wystawały około 10 mm poza płytki. Obciążenie przez cały czas badania zwiększane było równomiernie z przyrostem nacisku 2400±200 N/s, do momentu zgniecenia próbki (rys. 2)

rys. 2:

Sterowana komputerowo maszyna wytrzymałościowa umożliwiająca badanie wytrzymałości materiałów na ściskanie i rozciąganie zarówno na zimno jak i na gorąco i wyznaczanie ich właściwości mechanicznych.

Wyniki badania odczytywane były w dN, zaś wytrzymałość na ściskanie Rc obliczyliśmy wg. wzoru:

Rc -wytrzymałość na ściskanie w N/mm2,

Fc -najwyższe obciążenie przy zgnieceniu próbki w N,

1600 -powierzchnia płytek w mm2

3.4. Oznaczenie stopnia zmielania

Przesiewanie wykonano poprzez zastosowanie tzw. metody sitowej. Polega ona na przesiewaniu cementu przez znormalizowane sita. Metoda ta pozwoliła na zbadanie zawartości frakcji cementu.

Aparaturę do badań stanowił zestaw sit o grubości kolejno: 0,125mm, 0,075mm.

Odważoną próbkę 10g cementu na samym początku wstrząsaliśmy w zamkniętym naczyniu w celu rozdrobnienia zbryleń. Naczynie odstawiliśmy. Następnie próbkę cementu ostrożnie wymieszaliśmy czystym, suchym pręcikiem, w celu równomiernego rozprowadzenia drobnych frakcji cementu, a następnie bez wstrząsania przenieśliśmy na sito. Na sicie umieściliśmy pokrywę, zaś samo sito było poruszane ruchem kołowym, tak długo, dopóki cząstki cementu nie przestały przez nie przechodzić. Pozostałości na kolejnych sitach były ważone na wadze z dokładnością do 0,01 g.

3.5. O znaczenie straty prażenia

Zasada metody:

Stratę prażenia oznacza się po wyprażeniu w atmosferze utleniającej (powietrze). Podczas prażenia w powietrzu w temperaturze (975

25)oC zostają wydalone dwutlenek węgla i woda oraz w określonym przypadku zostają utlenione składniki ulegające utlenieniu. Wówczas przeprowadza się korektę, uwzględniając wpływ zużycia tlenu w procesie utleniania na stratę prażenia.

Przeprowadzenie oznaczania

W uprzednio wyprażonym i zważonym tyglu odważyć 1g cementu. Tygiel zamknąć przykrywką i umieścić w piecu elektrycznym nagrzanym do temperatury (975

25)oC. Po 5 minutach zdjąć przykrywkę i otwarty tygiel prażyć przez dalsze 10 minut. Następnie tygiel ochłodzić do temperatury pokojowej, zważyć i ustalić masę.

3.6. Oznaczenie gęstości

Badanie gęstości metodą kolby Le Chatelier'a (rys. 1). przeprowadzamy w celu obliczenia gęstości materiałów porowatych. Zmielenie materiału do odpowiedniej frakcji daje nam możliwość oznaczenia jego objętości absolutnej - potrzebnej do obliczenia gęstości. Do dyspozycji mamy 60 g substancji 5f.

Badanie to przeprowadzamy na próbce wysuszonej do stałej masy, i zmielonej do otrzymania frakcji 0,06mm. Do kolby Le Chatelier'a wlewamy denaturat do tego stopnia, aby ciecz osiągnęła poziom 0 cm3. Do tak wykalibrowanego objętościomierza wsypujemy sproszkowany materiał. W miarę jego wsypywania poziom cieczy podnosi się. Napełnianie kolby proszkiem odbywa się do osiągnięcia poziomu 18 cm3. Z różnicy ciężaru proszku przed wsypaniem do kolby i pozostałością (częścią nie wsypaną) określa się masę proszku wsypanego.

Rys.1

Gęstość badanego cementu obliczyliśmy ze wzoru:

m - masa całej próbki, w g (60 g)

m1 - masa części próbki pozostałej po wsypaniu do kolby, w g

V -objętość części próbki wsypanej do kolby, odpowiadająca objętości zajmowanej przez nią cieczy, w cm3 (18 cm3)

4. Część eksperymentalna

4.1. Badanie wizualne obiektu pod mikroskopem

Zaobserwowaliśmy, iż badana substancja to szara, jednolita, masa. Po obserwacji struktury piachu pod mikroskopem stwierdziliśmy iż niema go w naszej substancji. Pozwoliło nam to wywnioskować, że badaną substancją jest cement.

4.2. Oznaczenie konsystencji normowej

Badanie wykonane według normy PN-EN 196-3 w załączniku.

Nr |

Ilość cementu [g] |

Ilość wody [g] |

Wynik |

1 |

500 |

158 |

Konsystencja tak przygotowanej mieszanki była za gęsta, igła zatrzymała się w odległości 5mm od góry. |

2 |

500 |

163 |

Konsystencja tak przygotowanej mieszanki była za gęsta, igła zatrzymała się w odległości 10mm od góry. |

3 |

500 |

172 |

Konsystencja tak przygotowanej mieszanki była poprawna, igła zatrzymała się 5mm od płytki szklanej. |

Wniosek: prawidłową konsystencję osiągnęliśmy dla 172 ml wody na 500g cementu - 34,4% objętościowo.

4.3. Oznaczenie czasu wiązania

Badanie wykonane według normy PN-EN 196-3.

czas [min] |

zanurzenie [mm] |

0 |

0 |

60 |

0 |

90 |

0 |

120 |

0 |

140 |

0 |

170 |

2 początek wiązania |

200 |

10 |

230 |

38 |

240 |

39 |

310 |

Koniec wiązania |

Początek wiązania nastąpił po upływie 2 godzin i 50 minut (170 minut)

Koniec wiązania nastąpił po upływie 5 godzin 10 minut (310 minut)

Czas wiązania: 2 godzina i 20 minut (140 minut)

4.4. Oznaczenie wytrzymałości na ściskanie i rozciąganie zaprawy z piaskiem normowym

Badanie wykonane według normy PN-EN 196-1.

- Oznaczenie wytrzymałości na rozciąganie.

Wytrzymałość na zginanie obliczyliśmy ze wzoru:

Gdzie:

Rr - wytrzymałość na rozciąganie w MPa

Fr - obciążenie łamiące na środku beleczki w N

1)

2)

3)

Obróbka wyników:

Rśr*10% = 4,50*10% = 0,45

Wartość dopuszczalna: Rśr ± 0,45 = od 4,05 do 4,95 [MPa]

Nr |

Rr [MPa] |

Wartość dopuszczalna 4,05 - 4,95 [MPa] |

1 |

4,3 |

Wynik prawidłowy |

2 |

4,8 |

Wynik prawidłowy |

3 |

4,4 |

Wynik prawidłowy |

Po dokonaniu obróbki(±10%) wyników, wszystkie wyniki zostały przyjęte. Jako, że wszystkie wyniki są prawidłowe, za wartość średnią przyjmujemy : 4,50 MPa

Tabela zestawiająca wyniki:

Nr |

Fr [daN] |

Fr [N] |

Rr [MPa] |

1 |

320 |

3200 |

4,3 |

2 |

360 |

3600 |

4,8 |

3 |

330 |

3300 |

4,4 |

|

|

Wartość średnia= |

4,50 |

-Oznaczenie wytrzymałości na ściskanie

Wytrzymałość na ściskanie obliczyliśmy według wzoru:

Gdzie:

Rc - wytrzymałość na ściskanie w MPa

Fr - maksymalne obciążenie przy zgnieceniu próbki w N

1)

2)

3)

4)

5)

6)

Obróbka wyników:

Rśr*10% = 27,92*10% = 2,79

Wartość dopuszczalna: Rśr ± 2,79 = od 25,13 do 30,71 [MPa]

Nr |

Rr [MPa] |

Wartość dopuszczalna 25,13 - 30,71 |

1 |

25,6 |

Wynik prawidłowy |

2 |

28,3 |

Wynik prawidłowy |

3 |

31,5 |

Wynik odrzucony |

4 |

28,5 |

Wynik prawidłowy |

5 |

25,5 |

Wynik prawidłowy |

6 |

28,1 |

Wynik prawidłowy |

|

|

|

Po dokonaniu obróbki(±10%) wyników, tylko jeden wynik został odrzucony. Za wartość średnią przyjmujemy: 27,92 MPa

Tabela zestawiająca wyniki:

Nr |

Fr [daN] |

Fr [N] |

Rr [MPa] |

1 |

4090 |

40900 |

25,6 |

2 |

4520 |

45200 |

28,3 |

3 |

5040 |

50400 |

31,5 |

4 |

4560 |

45600 |

28,5 |

5 |

4080 |

40800 |

25,5 |

6 |

4500 |

45000 |

28,1 |

|

|

Wartość średnia= |

27,92 |

4.5. Oznaczenie stopnia zmielenia

Badanie wykonane według normy PN-EN 196-6.

Nr |

Frakcja 0,125 |

Frakcja 0,075 |

Wynik |

1 |

Pozostały ilości śladowe |

0,3960g |

Straty cementu w czasie przesiewania wyniosły nie całe 0,4g. |

2 |

Pozostały ilości śladowe |

0,3089 |

Straty cementu w czasie przesiewania wyniosły 0,3g. |

m1 - zważona masa cementu

m2 - pozostałości cementu na sitku 0,075

Pozostałości na sitku 0,075 w wyniki pierwszego przesiewu wyniosły 3,68%, natomiast w wyniku drugiego przesiewu wyniosły 3,09%

4.6. Oznaczenie straty prażenia

Stratę prażenia obliczyliśmy z następującej proporcji:

m1 - 100%

m2 - x

w którym:

m1 masa próbki przed prażeniem, w gramach

m2 masa wyprażonej próbki, w gramach.

1,4084 - 100%

0,0496 - x

X= 3,5%

4.7. Oznaczenie gęstości

Badanie wykonane według normy PN-76/B-06714/02.

Po wykonaniu doświadczenia pozostało 3g cementu, zatem do kolby wsypaliśmy 57 cm3.

Gęstość badanego cementu obliczyliśmy ze wzoru:

Gdzie:

m- masa całej próbki, w g

m1-masa części próbki pozostałej po wsypaniu do kolby, w g

V -objętość części próbki wsypanej do kolby, odpowiadająca objętości zajmowanej przez nią cieczy, w cm3

4.8. Badanie zaprawy M15 z piaskiem wiślanym.

- Przygotowanie zaprawy według normy PN-85/B-04500 i Pn-90/B-14501.

Zaprawę przygotowaliśmy dla stosunku cement/piasek = 1/3, czyli użyliśmy 1500ml pisaku i 500ml cementu. Następnie przystąpiliśmy do badania konsystencji aparatem stożkowym.

Nr próby |

Ilość cementu [g] |

Ilość wody [ml] |

Ilość piasku [g] |

Wynik |

1 |

375 |

360 |

1125 |

Konsystencja nie odpowiednia, stożek zatrzymał się na głębokość 6,1 mm |

2 |

375 |

375 |

1125 |

Konsystencja nie odpowiednia, stożek zatrzymał się na głębokość 5,8 mm |

3 |

375 |

385 |

1125 |

Konsystencja nie odpowiednia, stożek zatrzymał się na głębokości 5,9 mm |

4 |

375 |

405 |

1125 |

Konsystencja prawidłowa, stożek zatrzymał się na głębokości 7,2 mm |

Odpowiednią konsystencję (zanurzenie stożka na 7mm) uzyskaliśmy dla ilości wody 405ml.

Po dokładnym wymieszaniu składników, uformowaliśmy walec i sześcian, wstrząsnęliśmy form po czym przechowywaliśmy przez okres 28 dni w środowisku suchym.

Po 28 dniach przystąpiliśmy do badania wytrzymałości walca na ściskanie, a sześcian był ścierany.

Ścieralność sześcianu:

I pomiar

70,9 mm

70,7 mm

70,9 mm

70,1 mm

71,0 mm

70,9 mm

70,8 mm

70,8 mm

II pomiar

61,1 mm

61,2 mm

61,4 mm

59,5 mm

58,1 mm

57,7 mm

57,1 mm

59,2 mm

Badanie wytrzymałości walca na ściskanie :

I 2500 daN = 25000 N

II 2660 daN = 26600 N

Wyszukiwarka

Podobne podstrony:

Podtopienie moje

CEMENTY stud

Ocena wpływu składników spoiwa polimerowo cementowego na właściwości kompozytu

Praktyczna Nauka Języka Rosyjskiego Moje notatki (leksyka)2

Praktyczna Nauka Języka Rosyjskiego Moje notatki (gramatyka)4

10050110310307443 moje

macierze moje i rzad id 275988 Nieznany

Moje dziecko rysuje Rozwój twórczości plastycznej dziecka od urodzenia do końca 6 roku życia

Część 6 Cementy wiertnicze z historycznej perspektywy

Praktyczna Nauka Języka Rosyjskiego Moje notatki (leksyka)35

Gdzie sie podzialo moje dziecinstwo

Przedsiebi, inżynieria ochrony środowiska kalisz, z mix inżynieria środowiska moje z ioś pwsz kalis

PKM, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWOZDA

Ramka(115), MOJE RAMKI GOTOWE ZBIERANA Z INNYCH CHOMICZKOW

więcej podobnych podstron