KOTŁY

Urzadzenia elen w których kosztem spalania paliwa wytwarzany jest czynnik energetyczny woda lub para.

a)kotły wodne

b)kotły parowe trzeciej grupy:

-przemysłowe związane z energetyką cieplną (wytwarzana jest para wodna wykorzystywana jako nośnik ciepła, dlatego jest parą nasyconą (jej temp jak temp wrzenia przy danym ciśnieniu) lub para o niewielkim stopniu przegrzewu (kilkanaście kilkaset stopni wyższa przy danym ciśnieniu). Jest bardzo efektywnym nośnikiem ciepła, bo przekazuje ciepło w stałej temp i przekazuje go dużo.

Parametry k przem: ciśnienie rzędu kilku dziesiątych do 1MPa temp do 310 C, wydajność kilka , kilkanaście ton pary na godzinę.

-energetyczne wytwarzają parę , która ma pracować w turbinach elektrownianych lub dużych turbinach ciepłowniczych.

Ciśnienia rzędu kilkunastu do 20 kilku Mpa temp pary 540-560-650 stopni C-parametry nadkrytyczne, wydajność rzędu kilkuset nawet do kilku tysięcy ton pary na godzinę, muszą mieć możliwość realizacji wtórnego przegrzewu pary.

-przemysłowo energetyczne- produkują parę, która ma być czynnikiem roboczym wykorzystywanym w turbinach ciepłowniczych małej, średniej moc, kilkanaście MW, stosowanych w energetyce przemysłowej w elektrociepłowniach. Parametry kilka do 10 MPa produkują parę przegrzaną o niższych parametrach niż energetyczne 400-500stopni C wydajność kilkanaście ,kilkadziesiąt ton pary na godzinę.

Budowa kotłów:

Kocioł składa się z dwóch zasadniczych elementów: -powierzchni wymiany ciepła i z paleniska .

Powierzchnie wymiany ciepłą .

Płomieniówkowe - tu kanał okrągły, spaliny płyną wewnątrz, na zewnątrz czynnik odbierający ciepło. stosowane są w kotłach o małych wydajnościach i pracujące przy niskich parametrach czyli w kotłach przemysłowych. Niewielkie powierzchnie wymiany ciepła i małe ciśnienie.

Opłonkowa- powierzchnia wymiany ciepła wykonana z rur o średnicach rzędu od 20 do kilkudziesięciu mm. W rurach przepływa woda i para odbierająca ciepło a na zewnątrz są spaliny przekazujące ciepło. Kotły takie nazywa się wodnorurkowymi.

Para nasycona powstaje gdy mamy kocioł w zbiorniku jest woda i para i są w nim płomieniówki przez które przepływają spaliny i przekazują ciepło do wody. Para zbiera się nad wodą mogą panować warunki nasycenia jeżeli panuje ciśnienie P to woda ma temp wrzenia to para ma też temp wrzenia, jeśli nastąpi podskok ciśnienia część pary musi się skroplić , bo jeżeli wzrasta ciśnienie to wzrasta temp nasycenia, przy spadku ciśnienia część wody odparowuje temp nasycenia spada. Żeby parę przegrzać trzeba ją zabrać znad cieczy i dostarczać tylko ciepło do pary , trzeba zrobić dodatkową powierzchnię wymiany ciepła która spowoduje przegrzew pary.

K PRZEMYSŁOWE - WODNORURKOWE

Elementy powierzchni wymiany ciepła :

-Podgrzewacz wody -podgrzewa wodę od temp wody zasilającej do temp wrzenia, może następować w nim kilku procentowe odparowanie.

-Parownik kotła -w którym w stałej temp następuje odparowanie wody, czyli do parownika musi być doprowadzone ciepło parowania. Zależy ono od ciśnienia ze wzrostem ciśnienia maleje, zero osiąga w punkcie krytycznym dla wody 374 stopnie i 22,5 MPa. Ze wzrostem parametrów zmienia się ilość ciepła którą może przejąć parownik. Rozwiązania parownika w kotłach energetycznych i w przemysłowo-energetycznych:

* Z walczaka do którego doprowadzona jest woda z podgrzewacza parowego, wychodzą rury opadowe poprowadzone na zewnątrz kotła nie ma tam przekazywania ciepła woda spływa z walczaka i wraca rurami poprzez które jest przejmowane ciepło.

Walczak -kilkumetrowy zbiornik o przekroju kołowym grubość ścianek kilka cm następuje w nim separacja wody od pary, woda cyrkuluje grawitacyjnie bo w rurach opadowych jest woda a w rurach wznoszących jest mieszanina pary i wody.

* Parowniki z cyrkulacją naturalną do ciśnienia 14MPa . To ile wody odparowuje przy jednorazowym przepływie przez rury wznoszące zależy od parametrów, ciśnienie niższe mniej bo większe ciepło parowania , wyższe ciśnienie więcej bo mniejsze ciepło parowania przy 14MPa odparowuje 15% wody.

* wykonany w formie ekranu w kanale paleniskowym , dookoła wyłożonym rurami które tworzą wznoszącą część parownika, rozmieszczenie ogranicza straty ciepła w kotle całe spaliny ekranowane rurami temp spalin 1200-1500 stopni C. Przy podwyższaniu ciśnienia około 16MPa parowniki pracują z cyrkulacją wymuszoną pompą wymuszającą przepływ w parowniku, umieszczona w dolnej części.

Przegrzewacz:

Pobiera parę z walczaka i jest wykonany z rur ukształtowanych w grodzie zwisające spod stropu kotła, jeżeli kocioł ma wtórny przegrzewacz pary to jest wpleciony w przegrzewacz pierwotny.

Sposoby spalania paliwa stałego: podstawowym surowcem paliwowym dla kotłów jest węgiel kamienny czy brunatny.

-spalanie warstwowe ruszt na ruszcie paliwo przez warstwę paliwa przepływa utleniacz, ruszty mechaniczne umożliwiają spalanie paliw stałych z intensywnością produkcji 100ton pary/h, stosowane w k przemysłowych, nie do przyjęcia w energetycznych

-spalanie objętościowe mieszaniny pyłowo powietrznej to podstawowy sposób spalania paliwa w kotłach energetycznych żeby to zrealizować musi być węgiel rozdrobniony na pył kilkadziesiąt μm musi być wymieszany z powietrzem wprowadzony do komór paleniskowych w objętości kilku tysięcy m3 wysokość kilkudziesięciu metrów

K ENERGETYCZNE

Budowa kotła , rozmieszczenie elementów wymiany ciepła. Są dwa rozwiązania

* DWUCIĄGOWE

Pierwszy ciąg tworzy komora paleniskowa są tu ekrany fragment poziomy przewał lub międzyciąg tu przegrzew pary tu radiacyjne przekazywanie ciepła

Drugi ciąg spaliny nawracają i płyną w dół. tu podgrzewacz powietrza gdzie spaliny mają mniejszą temp, tu konwekcyjne przekazywanie ciepła.

Układ ten zajmuje więcej miejsca, wysokość k ograniczona ale łatwiejsze umieszczenie urządzeń pomocniczych na poziomie zero.

* Wieżowe - to jakby wyprostowane poprzednie

Temp wody zasil dopływającej do kotła wynosi 200stopni C nieco powyżej. Żeby sprawność kotła była duża w kotle musi być jeszcze jedna powierzchnia wymiany ciepła czyli podgrzew powietrza. Dla właściwej pracy układu paleniskowego mieszanina pyłowo-powietrzna musi być doprowadzona do kotła w podwyższonej temp 90-100 C umożliwia to obniżenie temperatury wylotowej i uzyskanie wysokiej sprawności. Podgrzew powietrza odbywa się w obrotowych podgrzewaczach powietrza - regeneracyjne wymienniki ciepła są budowane jako walce o średnicy kilku metrów i wys 3 m pakiety blach falistych pakiet się obraca.

Instalacje paleniskowe:

Powietrze pobierane do spalania jest przez wentylator powietrza który tłoczy je przez podgrzewacz powietrza część powietrza omija podgrzewacz, Ok. 75% powietrza podgrzanego, 25% nie jest podgrzewane aby regulować temp.

Paliwo z zasobników przykotłowych dopływa do młynów węglowych poprzez dozowniki, które regulują ilość dopr paliwa.

Młyny mielą węgiel na pył w zależności od podatności przemiałowej węgla są różne rodzaje

* młyny bębnowo kulowe - walec wypełniony kilkoma tonami kul dla węgla o dużej o dużej wytrzymałości. Powietrze wentyluje ten młyn i porywa pył.

* młyny średnio bieżne - dla węgla o większej podatności przemiałowej, mają kształt dużego płaskiego łożyska.

* młyny wentylatorowe - dla brunatnych, łopatki wyłożone są płytkami ze stali pancernej, tu wentylator rozdrabnia i sam wydmuchuje.

Młynów jest n+2 (jeden w remoncie , jeden w rezerwie), zasobników przykotłowych jest tyle ile młynów.

Spalanie mieszaniny pyłowo powietrznej realizowane jest z wewnętrzną lub zewnętrzną granulacją żużla

Wewnętrzna - żużel odprowadzana w stanie stałym, gdy temp niższa, wychwyt żużla ok. 15%, reszta to popiół lotny który idzie ze spalinami, zmniejsza to straty energ kotła czyli większa sprawność lecz intensywne odpylanie spalin.

Zewnętrzna - ż odpr w stanie ciekłym gdy temp jest wyższa, ma to na celu zwiększenie wychwytu żużla i ograniczenie popiołu lotnego, stosowane paleniska cyklonowe gdzie wir cyklonu wyrzuca popiół na ścianki komory

Palniki doprowadzają mieszaninę pyłowo powietrzną. Rodzaje:

* szczelinowe rozmieszczone są w narożach komory paleniskowej ich wyloty są tak usytuowane, że kierunek wylotu jest skierowany od okręgu o średnicy 1,2m w środku komory, by powstał wir. Na przemian umieszczone są wyloty powietrza wtórnego i wyloty mieszaniny pyłowo powietrznej, obsługiwane przez ten sam młyn. Prędkość wylotu mieszaniny 20-30m/s powietrza wtórnego 50-60m/s,

Do przetransportowania pyłu potrzeba 25% powietrza

* wirowe.

Centralnie umieszczoną rura przepływa mieszanina pyłu i powietrza, powietrze wtórne płynie na zewnątrz rury. Palniki rozmieszczane są albo na przeciwległych ścianach komory paleniskowej lub w mniejszych kotłach na ścianie przedniej a na tylnej wyloty powietrza.

Obciążenie kotła przy pracy w sposób stały to ok. 50-60% obciążenia, kocioł nie jest w stanie zostać uruchomiony na paliwie podst, muszą posiadać inst. rozpałkowe składające się z palników olejowych zasilanych olejem ciężkim, mazutem. Inst. rozpałk musi być utrzymywana w temp 800C i konieczna cyrkulacja mazutu by nie zastygł.

Ins paleniskowa - w komorze paleniskowej utrzymywane minimalne podciśnienie by gazy spalinowe nie wydostawały się na teren kotłowni.

Instalacja oczyszczania spalin z siarki :

- umieszczana za elektrofiltrem - otrzymuje się gips

-przed elektrofiltrem wtedy dodatkowy odpad wraz z popiołem zostaje oczyszczany przez filtr.

EF - elektrofiltr

WS - wentylator wyciągowy

Stosowane są dwutorowe lub trójtorowe układy.

Moce urządzeń pomocniczych: silników wentylatorowych kilkaset KW 800,600, młyny węglowe 400MW, pompy wody zasilającej rząd MW silniki zasilane z napięcia 6kV.

K PRZEMYSŁOWO ENERGETYCZNY RUSZTOWY

Parownik składa się z dwóch części rur ekranujących komorę paleniskową, pęczka konwekcyjnego w drugim ciągu kotła.

Podgrzewacz w górnej części komory paleniskowej.

Nie ma tu podgrzewu powietrza bo jest wystarczająca niska temp wody zasilającej co umożliwia odbiór ciepła ze spalin,

powietrze jest wykorzystywane do chłodzenia rusztu i tam jego poddrzew .

Spaliny wychodzące z kotła przekraczają 200 C i sprawność jest nieco niższa 80 % .

Instalacja paleniskowa ruszt ma dł i szerokość kilku metrów, prędkość przesuwu rusztu jest regulowana, z możliwością regulowana grubość warstwy węgla warstwownicą.

Sklepienie zapłonowe umieszczone nisko pod rusztem, od niego zapala się węgiel. Strefy podmuchu powietrza doprowadzone do kilku stref wylotów, każda może być regulowana aby była odpowiednia ilość powietrza, najwięcej musi być w części środkowej gdzie intensywne spalanie .

Współczynnik spalania: pyłu - λ = 1,25 , węgla na ruszcie λ = 2.

Regulacja kotłów .

Niezależnie jak rozwiązany jest układ regulacji kotła to regulacji ma podlegać:

* Regulacja ciśnienia - przez zmianę ilości doprowadzonego paliwa. Zmiana ciśnienia w kotle sygnalizuje że nie ma bilansu, gdy ciśnienie spada to więcej energii chcemy wziąć niż mu dostarczmy, gdy wzrasta to więcej jest dostarczane niż odbierane

* Regulacja procesu spalania to dostosowanie ilości powietrza do ilości paliwa. Gdy mniej paliwa mniej ciepła i zmieniają się warunki spalania, więcej azotu i tlenu i sprawność kotła maleje.

Kontrola jakości spalania - przez zawartość tlenu w paliwie i CO2 w spalinach

Pomiar zawartości tlenu nie jest pewny bo w powietrzu mamy tlen i w komorze paleniskowej panuje podciśnienie Dostosowuje się ilość powietrza do strumienia pary , przez pomiar ilości pary .

* Regulacja temperatury .

Prowadzi się przez oddziaływanie na strumień pary lub strumień spalin.

Temperatura na końcu rury zależy od : od współcz przenikania ciepła, temperatury spalin, wielkości powierzchni wymiany ciepła, od strumienia przepływającej pary,.

Temperatura spalin może ulec zmianie przez: gorsze paliwo, niską jakość, może lub zanieczyszczenie powierzchnia wymiany ciepła.

Kłopoty z uzyskaniem temperatury w elektrowniach opalanych węglem brunatnym, zależy od jego urabiania palniki pyłowe mają zmianę wylotu również w pionie , gdy to nie pomaga trzeba włączyć palniki rozpałkowe .

Regulacja zasilania kotła - czyli regulacja ilości wody doprowadzonej do kotła. Związana z utrzymywaniem poziomu wody w walczaku, jest to najbardziej monitorowany i mierzony parametr pracy kotła .Przekroczenie poziomu wody ponad dopuszczalny powoduje niebezpieczeństwo plucia wody z kotła.

* Regulacja współpracy wentylatorów .

Ustawianie pracy podmuchów i wentylatorów spalin aby w komorze utrzymywało się zadane minimalne podciśnienie .

Charakterystyki energetyczne kotłów i możliwości ich kształtowania .

Charakterystyka energetyczna to zależność Q1 od Q2 .

Q1 = B * Qw - ilość energii doprowadzonej w paliwie .

Q2 = D ( ip - iwz ) - ciepło produkowane w kotle .

Gdy pracuje bez strat nachylenie 45 .

Praca kotła odbywa się z pewnymi stratami wskutek:

* niecałkowitego spalania - część nie spalonego paliwa przedostaje się do popiołu niezupełnego do żużla i część unoszona przez spaliny

* niezupełnego spalania - spowodowane obecnością gazów palnych (CO) w spalinach

* promieniowania - wynika z ciepła oddawanego do otoczenia przez promieniowanie i konwekcję obudowy kotła

* straty wylotowe - bo spaliny opuszczające kocioł mają temp wyższą od temp powietrza pobranego do spalania

TURBINY PAROWE

T. kondensacyjne - rozprężanie pary przy ciśnieniu niższym niż atmosferyczne, wylot odbywa się do skraplacza próżniowego przy ciśnieniu 4-6% ciśn atm (prawie próżnia). Temperatura wylotowa wynosi 30 C. Są to topowe turbiny elektrowniane .

T. przeciw prężne ciepłownicze - ciśnienie pary na wyjściu z turbiny jest wyższe od atmosferycznego.

Zarówno t przeciwprężne i kondensacyjne mogą być z regulowanym upustem, dając turbinę kondensacyjno upustową albo przeciwprężno upustową (obie ciepłownicze)

Turbiny pracujące w dużych blokach ciepłowniczych mogą być wyposażone w upusty nieregulowane wykorzyst w układach podgrzewu regeneracyjnego.Ilość pary wypływającej z upustu nie regulowanego jest proporcjonalna do przepływu pary przez upust.

T kondensacyjne na wysokie parametry początkowe .są wyposażone w jedno lub dwu krotny przegrzew między stopniowy ,

T. energetyczne kondensacyjne .

- wtórny przegrzew 20% ciśn pierwotnego .

- temp wtórnego przegrzewu taka sama jak pierwotnego, ale może być większa równa od pierwotnego gdy niższe ciśnienie pary .

- ciśnienie w upustach zależy od zastos pary (1 do kilku MPa)

Budowa turbin parowych.

Turbiny promieniowe zwane Lunksztrena - kierunek przepływu pary jest prostopadły do osi obrotu . Dwie tarcze tworzące rozszerzający się kanał , para doprowadzona rozpływa się w obie strony, na tarczach łopatki. Ich moc ograniczona do kilkunastu MW , ze względu na gabaryty turbin .

Turbiny osiowe - kierunek przepływu pary jest równoległy do osi obrotu , zamienia ciepło w energię mechaniczną, Tu przemiana dwustopniowa:

I to rozpędzanie pary poprzez jej rozprężenie

II zamiana energii kinetycznej strumienia pary w energię mechaniczną

Adiabata p * ϑ = const wiąże ze sobą ciśnienie i objętość przestrzenną pary .

Bilans energetyczny rozprężanie

i1 + (C1² / 2) = i2 + (C2² / 2)

Dysze w nich rozprężanie czynnika

* D zbieżne zwane Bendemana - ich przekrój wylotowy to najmniejszy przekrój dyszy, umożliwiają uzyskiwanie maksymalnie parametrów krytycznych czyli prędkości dźwięku (warunkiem jest rozprężenie do ciśnienia p2 ≤ βp1 .

* D zbieżno rozbieżne De'Lavala - w największym przekroju dyszy ustala się prędkość dźwięku, jeżeli ciśnienie obniża się w tej rozszerzającej części dyszy to prędkość rośnie i jest większa od pr dźwięku.

Kształt kanałów dyszowych (przy tych i przy zbieżnych) wynika z równowagi ciągłości :

(F1 * C1) / V1 = (F2 * C2 )/ V2.

Ze względu na dużą rozpiętość ciśnienia między wlotem do turbiny a ciśnieniem w kondensatorze nie jest możliwe wykorzystanie energii pary w jednym stopniu turbiny więc t muszą być wielostopniowe.

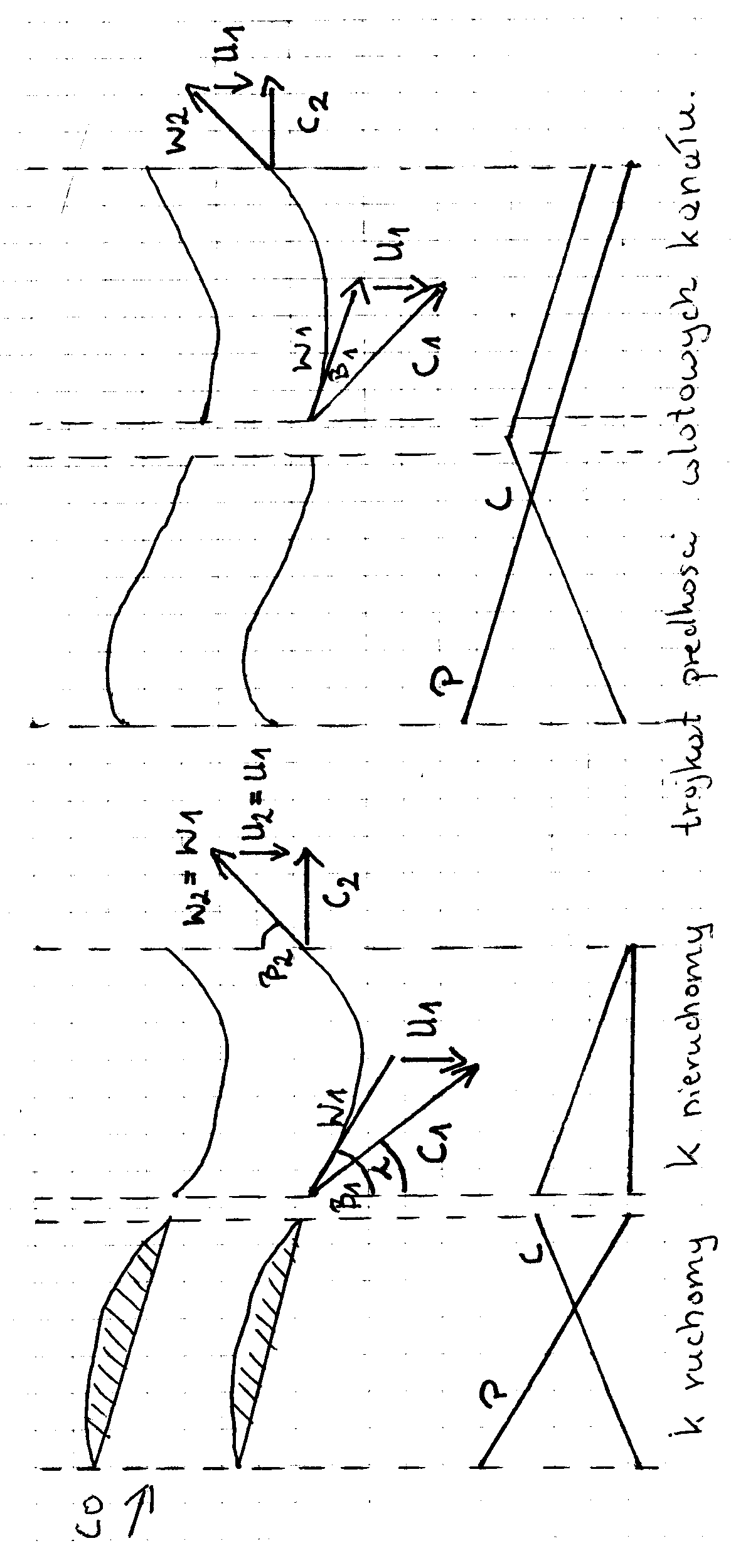

Stopień turbiny utworzony przez dwa wieńce łopatek: nieruchomych (umocowanych w kadłubie turbiny) i ruchomych umocowanych na wirniku turbiny

Stopień akcyjny - rozprężanie pary następuje wyłącznie w kanałach tworzonych przez łopatki nieruchome zwane tu dyszami. Łopatki robocze tworzą kanały o stałym przekroju (w nich nie następuje zmiana ciśnienia czynnika).

Stopień reakcyjny - łopatki nieruchome i ruchome tworzą kanały o zmiennym przekroju czyli rozprężanie w łopatkach nieruchomych i ruchomych. Łopatki ruchome nazywane są kierującymi .

Prędkość C1 wypływa z dyszy i jest skierowana pod kątem α . Para wypływająca z dyszy musi wpłynąć między wirujące łopatki wirnika jest określona przez dwa kąty: β1 - nachylenie wirnika na wlocie i

β2 - nachylenie wirnika na wylocie .

Prędkości wlotowe i wylotowe - określane są na kole podziałowym , prędkość unoszenia 157 m/s na kole o średnicy 1 metra .C2 - prędkość z jaką para wpływa do następnego wieńca dyszy .Prędkość ω2 ≥ ω1 reakcyjne .

Przepływ pary przez układ łopatkowy turbiny może powodować wytwarzanie sił ,

Siła obwodowa - wprawia wirnik w ruch wirowy

Pu = D*( w1*cosβ1 - w2*cosβ 2 ) [ N ]

Siła osiowa - zamierza wypchnąć wirnik z turbiny

Pa = D*(w1*sinβ1 - w2*sinβ2 ) [ N ]

\w st akcyjnym wystepuje s obwodowa a s osiowa jest =0 bo β1=β21 i w1=w2

Moc turbiny: N = D * ( i1 - i2 ) [ N ]

oraz N = M *ω

Moment M = Pu * r

Stopień reakcyjności .

ro p =Δiτ / Δist

Δiτ - spadek entalpii w łopatkach

Δist - spadek entalpii w stopniach.

Turbiny osiowe

* Bębnowe - stosowane w turbinach reakcyjnych bo małe spadki ciśnienia w wieńcach łopatkowych.

Wieńce łopatkowe umocowane na przemian w kadłubie i na wirniku turbiny.

Łopatki ruchome muszą pokonać siłę odśrodkową która zamierza te łopatki wyrwać .

* Komorowe - stosowane w przypadku turbin akcyjnych gdy są większe spadki ciśnienia i część pary będzie chciała ominąć łopatki. Każdy stopień turbiny uszczelniony od drugiego stopnia.

Kanały nieruchome wykonane w postaci segmentów, uszczelnienia są labiryntowe .

W wirniku są rowki z którymi współpracują tarcze nieruchome .Sposób uszczelnienia może działać w wyniku zmiany długości wirnika i zmiany długości kadłubów .

Podział na kadłuby.

Turbina jeżeli ma mieć dwu lub wielokrotny podgrzew to musi być podzielona na kadłub wysoko i nisko prężny. Konieczne może też być zwiększenia wylotu pary z turbiny (część niskoprężna).

Ze względu na wytrzymałość i częstość drgań własnych ogranicza się długość łopatek do 140 cm

Układ kadłubów w bloku 200 MW.

Stosując tłoki odciążające przeciwdziała się sile wzdłużnej w turbinie

Elementy turbin

Ukł olejowy turbiny - składa ze zbiornika oleju, wirówki oleju (oczyszczanie), chłodnicy oleju, 3 pomp zapewniających pracę układu w każdych warunkach.

Pompy

Tu pompy zasadnicze napędzane z wała głównego turbiny. W czasie rozruchu turbiny pompa olejowa jest napędzana silnikiem prądu przemiennego aż do osiągnięcia przez turbinę prędkości 2700 obr/min i wtedy załącza się napęd z turbiny. Gdy prędkość spada poniżej 2700 obr/min to ponowne odłączenie i zasilanie z silnika.

Zasilanie pompy z silnika prądu stałego umożliwia pracę jej gdy nastąpi awaria która uniemożliwia zasilanie z potrzeb własnych ani rezerwowo z potrzeb ogólnych i nie zadziałają inne pompy

Obracarka wału - do ostudzenia wału. Na jednym z łożysk zamontowany jest silnik z przekładnią umożliwiający obracanie wału turbiny z pewną prędkością. Po ostudzeniu do pewnej temp następuje odstawienie obracacarki.

Schemat układu.

Dla generatora chłodzonego wodorem olej uszczelnia gen i zasila układ regulacyjny turbiny (hydrauliczny) lub serwomotory (układ mechaniczny).

Właściwa praca jest oceniana wg temp oleju:

* przed łożyskami temp <400C

* temp oleju spływającego 60÷700C

Uszczelnianie turbiny - w czasie normalnej pracy turbiny należy przeciwdziałać wyrównaniu się ciśnienia wewnątrz układu z ciśnieniem atmosferycznym, należy temu przeciwdziałać także gdy turbina stoi. W czasie odstawiania następuje stygnięcie i związane z tym zmiany w wymiarach poszczególnych elementów tracących swą temp z różną prędkością. Dlatego stosuje się uszczelnianie labiryntowe.

W czasie rozruchu uszczelnianie jest zasilane parą żeby uniemożliwić przenikanie powietrza do turbiny. W czasie normalnej pracy para jest kierowana do podgrzewu regeneracyjnego by odzyskać ciepło..

Straty w turbinie.

Zewnętrzne:

* upływ pary przez uszczelnienia turbiny

* straty energii w łożyskach

* zużycie energii przez układ regulacji

turbin

odprowadzane są w postaci ciepła przez układ olejowy

Przez upływ pary zapotrzebowanie pary jest większe niż jej rzeczywiste zużycie..

Wewnętrzne - rozprężanie w turbinie musi być zbliżone do idealnego (bez strat i wymiany ciepła z otoczeniem). można to uzyskać przez ograniczenie strat do otoczenia. Nie można uniknąć tarcia pary o łopatki i wytwarzania ciepła do pary.

* straty łopatkowe - związane z przepływem pary przez łopatki ruchome i nieruchome w turbinie.

** w łopatkach nieruchomych - to straty w dyszach, związane ze stratą prędkości .

ΔHd=(C12/2)-(C1`2/2) [N*m/kg] C1`=C1*ϕ gdzie ϕ=0,92÷0,98

** w łopatkach roboczych - związane są ze zmianą prędkości względnej „W”.

ΔHT=(W22/2)-(W2`2/2) W2`=W2*ϕ gdzie ϕ=0,84÷0,94

** łopatkowe wylotowe - energia kinetyczna na wlocie jest wyzwalana ostatecznie na ostatnich stopniach turbiny lub w ostatnich stopniach kadłuba.

Oprócz strat łopatkowych są też straty

* straty wewnętrzne pozałopatkowe, związane z przeciekaniem pary przez uszczelnienia co zmniejsza pracę wykonaną przez parę.

Składają się na to straty tarcia i wentylacji.

Lms=ΔIs+(C02-C22)/2

Lms - max straty pracy

Δls- spadek energii w strumieniu

Lms-ΔHd-ΔHτ-ΔHw=lus

ΔHw- straty na ostatnim stopniu

Ius- praca obrotowa na ostatnim stopniu

Charakterystyka energetyczna turbiny (zależność energii dostarczonej od mocy).

Układ regulujący turbiny energetyczne pracuje w układach turbin elektrycznych synchronizowanych z siecią.

Układy regulacji - turbozespoły nie mogą zwiększać swych obrotów powyżej prędkości 3300 m/s.

N - moc elektryczna

N=D(i1-i2)η

Regulacja mocy - przeprowadzonej przez ilość pary (ilościowa) albo o zmianę parametrów doprowadzanej pary (jakościowa)

turbozespołu

MT-MG=I(dω/dł)

MT - napęd

MG - hamujący generator

NT-NG=((4Π*In)/3600)*(dn/dτ)

Td=(4π*In)/3600

Turbina zaczynając pracę pewien czas pracuje bez obciążenia to czas rozbiegu Td. (dla turbin jednokadłubowych =7-8s, dla wielokadłubowych 8-10s, dla przeciwprężnych 4-5s).

Oprócz czasu rozbiegu istnieje jeszcze czas włączenia zaworów - w zależności od rozbiegów wynosi 0,15 ÷ 1s. to czas zakładający zadziałanie układu regulacji i zakręcenie zaworów.

Regulacja turbiny - przez zmienianie położenia zaworów między kotłem a turbiną.

ZS - zawór szybki - ma za zadanie szybkie

zamykanie gdy zadziała zabezpieczenie

turbozespołu

ZR - zawór regulacyjny - ma za zadanie

szybkie zamykanie i otwieranie.

Przymykanie, zaworu między kotłem a turbiną powoduje zmianę rozkładu ciśnień i ograniczamy przepływ między kotłem a turbiną oraz zmienia się ciśnienie przed turbiną (regulacja ilościowo - jakościowa)

D-przepływ

B*P0 - spadek ciśnienia

Regulacja dwupołożeniowa - dla turbin największych (bo one powinny pracować z małymi zakresami regulacji) i najmniejszych (jest najprostsze)

Regulacja grupowa - zwiększa się ilość zaworów Reg przez które doprowadzamy parę do turbiny.

Dławienie dotyczy części strumienia a nie całości pary bo jeden z zaworów pracuje w regulacji obciążenia.

Para do turbiny jest fdoprowadana o róźnych parametrach

Ukł sterowania regulacji automatycznej

Czujnik prędkości obrotowej to sygnał elektryczny , część wykonawcza forma hydrauliczna rozdzielacz oleju i serwo oddziaływuje na zawór. Po prawej stronie nastawnik obrotów albo mocy, turbina pracuje przy zmianie obciążenia, nie synchronizowana z siecią

Jeżeli turbina pracuje w systemie elektrycznym i generator jest obciążony kręci się z prędkością synchroniczną, układ regulacji wówczas dostosowuje obciążenie do prędkości obrotowej, nastawnik mocy jest uruchamiany przez regulator częstotliwości i bloki utrzymują częstotliwość na poziomie znamionowym.

Układ regulacji bezpieczeństwa

Układy pomocnicze w elektrowni

-nawęglania

-odpopielania

-gospodarki wody

u. nawęglania- zaczyna się od miejsca wyładunku paliwa, a kończy się na zasobnikach przykotłowych

Możliwość transportu węgla do elektrowni

w. Brunatny transport za pomocą taśmociągów i trakcją kolejową

-w. Kamienny przeważa transport kolejowy

-elektrociepłownia zaopatrywana jest drogą wodną,

Odpopielanie elektrowni - odpowiedzialne za usunięcie i składowanie stałych produktów spalania: (żużel-15% popiół 85% lotny)

Elektrofiltry - umieszczane za kotłem elektrofiltrów przed wentylatorami. Odpopielacze elektrostatyczne (pył elektrofiltrów granulacji kilku µm) elektrofiltrów polu statycznym ładuje się ujemnie elektrofiltrów dąży do elektrod dodatnich - tu różnica potencjałów do 70V, skuteczność 99%

Żużel - spod pierwszego ciągu kotła

Pył odbierany spod elektrofiltrów

Transport popiołu elektrofiltrów żużla - mechaniczny, samochodowy, pneumatyczny, hydrauliczny (prosty i mało energochłonny, nie powoduje pylenia lecz znaczne zanieczyszczenie wody, popiół z wodą1:5 żużel 1:10)

Wykorzystanie popiołu - jako dodatek do cementu, podsypka pod drogi, dodatek do ceramiki budowlanej.

Gospodarka wodna. Odpowiednie zasoby wodne to jedno z gł kryteriów wpływających na lokalizację elektrownii.

Woda potrzebna do: chłodzenia skraplaczy przyturbinowych, uzupełniania odpopielania hydraulicznego, chłodzenie łożysk i silników, uzupełniania obiegu kotłowego (pompy wody zasilającej), na potrzeby bytowo sanitarne potrzeby bytowo sanitarne.

Najpoważniejszym odbiorem jest układ chłodzenia skraplaczy (ponad 90%)

Rozwiązanie chłodzenia skraplaczy:

*układ otwarty chłodzenia - gdy odpowiednio duże ilości wody podnosi to sprawność obiegu bo niższe ciśnienie wylotowe, różnica między tW1 a tW2 to strefa chłodzenia

temp wody na wejściu to poziom chłdzenia

na 1kg skraplanej pary potrzeba 50-70kg wody

* Obieg zamknięty - tu intensywne oddawanie ciepła do atmosfery, rolę tą spełnia chłodnia kominowa lub wentylatorowa. Oddawanie ciepła przez konwekcję i częściowe odparowanie wody.

** Chłodnia wentylatorowa - tu wymuszony przepływ powietrza, zużycie energii na poziomie setek kW, tu temp wody chłodzącej 22°C

Przy obiegu zamkniętym straty wody na poziomie ok. 2%

* Układ Hellera - stosowany gdy mało wody, ukł z tzw suchą chłodnią kominową. Tu skraplacz ma inną konstrukcję, jest natryskowy a nie rurkowy. Kondensat dzielony na dwie części: część do kotła a część do skraplacza i pełni rolę wody chodzącej.

Układ elektryczny elektrowni - spełnia kilka funkcji:

* wyprowadza en wytw w elektr do systemu

* Zasila w sposób ciągły potrzeby własne

* Umożliwia uruchomienie i bezpieczne odstawienie urządzeń elektrycznych

TB - podwyższa napięcie i umożliwia

wyprowadzenie z bloku 110/220;

110/220/400; 220/400

WB - do synchronizacji, dla planowego

odstawienia bloku, interwencyjne

zadziałanie zabezpieczeń

Układy szyn:

jednosystemowe

dwusystemowe

z szyną obejściową

Rezerwowe mosty szynowe - łączą rozdzielnie blokowe z rozdz potrzeb ogólnych. Wykorzystwane są do rozruchu bloków

Bezpieczeństwo systemu

Największą awarią może być kompletny BLACKOUT rozpad systemu i zanik napięcia w systemie.

Elektrownie muszą być zdolne do pozostania w stanie Pracy Potrzeb Własnych, albo żeby źródła wytwórcze były zdolne do samouruchomienia się w warunkach beznapięciowych (zespoły prądotwórcze w oparciu o silnik diesela, turbozespoły gazowe, hydrozespoły)

Dobrze jest by był system zrzutu nadmiaru pary z kotła do skraplaczy by nie wyleciała przez zawory bezpieczeństwa

ENERGETYKA PRZEMYSŁOWA

Wytwarzanie:

Potrzeby energetyczne w zakresie ciepła

* Ogrzewanie pomieszczeń Qco- cieplo do utrzymania w pomieszczeniach dpowiedniej temp. Zapotrzebowanie jest zmienne wpływa na nie temp. zewnętrzna. Zapotrzebowanie na ciepło u odbiorców komunalnych i przemysłowych. Gdy źródła ciepła scentralizowane to nośnikiem ciepła jest woda, ogrzewanie pomieszczeń przemysłowych nośnikiem ciepła może być para (ogrzewanie pomieszczeń może też być przez ogrzewanie powietrza).

* Ciepłej wody użytkowej - do przygotowania wody użytkowej, zapotrzebowanie całoroczne zmienne w ciągu doby, występuje u odbiorców komunalnych i przemysłowych, woda o temp 55 - 60oC. Nośnik ciepła dla bytowo-komunalnych to woda dla przemysłowych to często para.

* Potrzeby technologiczne - Procesy technologiczne dzielimy na:

- niskotemperaturowe do 100oC związane z suszeniem materiałów, nośnik to woda

- średniotemperaturowe 100 - 300oC nośnik to para

- wysokotemperaturowe powyżej 500oC np. ceramika, wytop szkła itp.

Odbiory technologiczne są to odbiory całoroczne, zmienność dobowa zależy od rytmu pracy zakładu przemysłowego. Ciepło technologiczne stanowi poważny element zapotrzebowania

Właściwości nośników cieplnych:

- woda i para są łatwo dostępne oraz tanie

* woda - służy do przekazywania ciepła, którą można nieograniczenie przesyłać nawet do kilkunastu kilometrów, duża pojemność cieplna wody wynikająca z gęstości i ciepła właściwego, stosowana w sieciach niskotemp jako nośnik ciepła grzewczego temperatura pracy wynosi 90 - 70oC.W sieciach wysokotemperaturowych 130 - 70oC przy wyższym ciśnieniu aby woda nie odparowała.

* para jako nośnik ciepła łatwy do pozyskania oraz tani, wykorzystywana jako para nasycona sucha z niewielkim stopniem przegrzewu to nośnik ciepła do oddawania o stałej temp. Występuje tu kłopot ponieważ pary nie można przepompować gdyż jest to trudne i kosztowne, rozpływ pary jest na wskutek odpowiedniego ciśnienia w źródle kosztem tego ciśnienia, jest źródłem ciepła lokalnego, odległości od źródła 500 - 600 metrów

Podział źródeł w zależności od odbiorców

1. Zawodowe

2. Przemysłowe związane z konkretnym zakładem

Zawodowe Źródła zawodowe zasilają odbiorców bytowo komunalnych a także pobliskie zakłady przemysłowe

Charakter źródeł

Ciepłownie

Elektrociepłownie

Zawodowe kotłownie wodne nośnik ciepła to woda. Gdy wytwarzają parę jako nośnik ciepła to kotłownie parowe. Elektrociepłownie wytwarzają ciepło w postaci pary. Charakter pracy źródeł ciepła określa wykres uporządkowanych obliczeń rocznych

* odbiorcy komunalno bytowi- duża zmienność sezonowa, 20% obciążenia max (sezon letnim to okres na remonty i przygotowanie źródeł). Niewielka wrażliwość na krótkotrwałe zakłócenia pracy źródła

* odbiorcy przemysłowi - duże stałe roczne zapotrzebowanie, niewielki udział ciepła Qw. duża wrażliwość odbiorców na pewność zasilania.

Dla poprawy efektywności wykorzystania paliwa stosowane są skojarzone źródła wytwórcze czyli elektrociepłownie zawodowe i przemysłowe.

Elektrociepłownie zawodowe- źródła średniej i dużej mocy powyżej 100MW i mocy cieplnej powyżej 100MW stosowane są układy:

- współczynnik skojarzenia

- parowe bloki ciepłownicze takie jak turbiny

Elektrociepłownie przemysłowe- moce od kilku do kilkunastu MW, kotły przemysłowo energetyczne, turbiny przeciwprężne lub przeciwprężne upustowe z podwójnym regulowanym upustem.

- stacje redukcyjno schładzające pracują równolegle z turbinami, ilość pary dostosowana do potrzeb technologicznych

- układy turbozespołów gazowych, para powstaje w kotłach odzysknicowych zasilanych paliwem.

Ciepłownia zawodowa z kilkoma kotłami wodnymi

Pracują na wspólny kolektor, pompy wymuszające przepływ wody w całym obiegu współpracują z lokalnymi źródłami. Do poprawy pracy kotłów pracują przy stałych parametrach na początku i końcu, regulacja odbywa się przez zmianę przepływu wody, recyrkulacja wody gorącej na wlot kotła aby podwyższyć temp na wejściu do kotła

Ciepłownia przemysłowa

Kotły przemysłowe - parowe o niedużych wydajnościach produkują parę przegrzaną. Na wspólnym kolektorze układy równoległe zwiększają pewność pracy. Zasilanie odbiorów przez zawór redukcyjny lub stacje redukcyjno schładzającą, oraz kolektor z którego wychodzi para na zakład.

Zbiornik kondensatu do niego wracają wszystkie skropliny, otwarty układ połączony z atmosferą musi być doprowadzana woda uzupełniająca. Odgazowywanie prowadzone przy temperaturze105ºC, po to aby para zawarta w spalinach nie skraplała się.

Zawór redukcyjny

Jeżeli dławimy parę wilgotną to osusza się ona i może przejść nawet w stan przegrzania.

Aby zawór mógł spełniać warunki zaworu redukcyjnego musi mieć odpowiedni współczynnik KVS (przepływ wody który przy całkowicie otwartym zaworze powoduje jednostkowy spadek ciśnienia).

Przepływ i ciśnienie przed zaworem.

Kiedy ciśnienie spada, przepływ wzrasta-trzeba otworzyć zawór aby wywołać mniejszy spadek ciśnienia, wielkość otwarcia zależy od przepływu.

Przepływ spada, ciśnienie rośnie -należy zawór przymknąć w celu ograniczenia ciśnienia.

Dobór zaworu do miejsca zamontowywania zależy od określenia KV w miejscu planowanego zamontowania zaworu.

Δ p< 0,5 p1 -wymagany spadek ciśnienia mniejszy od p1

Δ p>0,5 p1

ps -dławienie pary nasyconej

pp -dławienie pary przegrzanej

ps pp

Δ p< 0,5 p1

0Δ p>0,5 p1

G- natężenie przepływu [kg/godz]

V2-objętość właściwa pary przy ciśnieniu p2[m³/kg]

V2*- objętość właściwa pary przy ciśnieniu 0,5p1

X-stopień suchości pary

C-współcz. Liczbowy gdy p1, Δp1 ciśnienia

C=31,6 - gdy ciśnieni przy atmosferze technicznej

C= 10,1 - gdy ciśnienie podawane jest w [MPa]

Dobór Kv zaworu określa wytwórca. Zazwyczaj mieści się on w granicach:

Gmax Kv=0,65÷0,95 Kvs

Gprzeciętne Kv=0,4÷0,8 Kvs

Gmin Kv=0,1 Kvs

Przy równoległym połączeniu zaworów wystąpi przepływ w dużym zakresie a spadek ciśnienia będzie mały,

Kvu =Kv1 + Kv2

Przy szeregowym - wystąpi mały przepływ a ciśnienie będzie duże.

Zawory redukcyjne są proste i wygodne w obsłudze. Wada - powoduje niepotrzebne przejście pary o stan przegrzewu i jest to niekorzystne bo mniej oddawanego ciepła przy chłodzeniu

Stacja schładzająco-redukcyjna

Z zaworu redukcyjnego utrzymane jest stałe ciśnienie oraz schładzanie pary (schładzana ona jest przez natryski wody)

Wykres i od s

Najpierw jest dławienie a potem izobaryczne schładzanie.

Para w rzeczywistości jest trochę przegrzana aby wyrównać straty ciepła w rurociągu.

Bilans masowy

D1 + w =D2

Bilans energetyczny

D1·i1 + w·iw = D2·i2

W rzeczywistości nie cała woda otryskowa zdoła odparować 5-10% wody(nie odparuje)

D1·i1+ w·iw =( D1 + Ψw)i2 + (1-Ψ)w·i2'

i2'-entalpia wody wrzącej przy ciśnieniu p2

WYMIENNIKI CIEPŁA

* Rekuperacyjne wymienniki powierzchniowe - może być realizowana wymiana ciepła między różnymi czynnikami i mogą być różne parametry nośników ciepła, wymiana ciepła może być w różnym układzie geotermicznym (układ współprądowy)

* Mieszalnikowe - dwa czynniki muszą się wymieszać np. ogrzewanie wody bezpośrednio parą, mieszanie wody gorącej i zimnej. Najbardziej sprawny wymiennik, całe ciepło zostaje zużyte na ogrzewany czynnik. Prosty sposób podgrzewania wody.

* Regeneracyjne - wykorzystywane tu jest pośrednictwo dodatkowego nośnika ciepła. Przykładem jest obrotowy podgrzew ciepła. Ograniczona możliwość zastosowania, możliwość przenikania jednego do drugiego czynnika ogranicza się przez wyrównywanie ciśnienia.

i11- duża entalpia temp rośnie

i12 - zmienia się w trakcie nagrzewania

i22 - obniża się gdyż ta komora oddaje ciepło i następuje przełączenie

Typowy układ regeneracji ciepła stosowany w hutnictwie. Może być wykorzystywany do podgrzewu powietrza i paliwa gazowego.

Wymiennik rekuperacyjny

Bilans energetyczny

Q2=FkΔtśr

Q2 - strumień ciepła

F - powierzchnia wymiany ciepła

K - współczynnik przenikania ciepła

Δtśr - średnia różnica temperatur przy której następuje wymiana ciepła

Wymiana ciepła zależy od: powierzchni pola, temperatury przy jakim następuje wymiana ciepła, oraz współczynnika wymiany ciepła

* Prądowy

* Przeciwprądowy

Przekazywanie ciepła odbywa się przy mniejszych zmianach temperatury.

Złożony przepływ ciepła składa się z przejmowania ciepła z czynnika 1 do przegrody i przejmowania ciepła z przegrody do czynnika 2

Współczynniki przejmowania ciepła związane są z konwekcją i promieniowaniem

α1,α2 -korekcyjny współczynnik przejmowania ciepła;

swobodna: przepływ czynnika jest wymuszony przez przepływ ciepła

wymuszona: wentylatory wymuszają ruch czynnika, który uzależniony jest od rodzaju przepływu

Rodzaje przepływów:

Lawinarny-uwarstwiony,turbulen-turbulentny (burzliwy), Określenie rodzaju przez wymiar Raynoldsa

l - wymiar charakterystyczny przy rurach(średnica)

υ -lepkość linematyczna[m²/s]

RE < 2300 - laminarny

Mała prędkość i średnica ,duża lepkość.

α1,α2 - można wyznaczyć jeszcze przez kryteria:

-Prantla

-właściwości transport.odpowiedzialny za ruch ciepła i masy

µ-lepkość dynamiczna ,Cp -ciepło właściwe, λ-współczynnik przewodności cieplnej

-Nuselta

-określa przepływ ciepła na granicy współczynnika

α- przejmowanie ciepła ,

a

Wymienniki mieszalnikowe

Może być wykorzystywany jako przyrząd pomiarowy służący do określenia parametrów pary nasyconej (metoda halometryczna), wprowadzamy nie za dużo pary i dokonujemy pomiarów

m2 -m1 = mpary

m1Cwtw1+mpip=m2Cwtw2

Wymienniki regeneracyjne - występują cykle zimny i gorący. Wartość średnia jest taka sama po obu stronach. Zmiana t12- końcowa oddająca ciepło, zmiana następuje w cyklu zmiany t22. ilość ciepła oblicza się z przekazywanego ciepła. Warunkami przekazywania ciepła są stany nieustalone czyli t11 jest stałe, t12 zmienia się, t21 jest też stałe.

Akumulacja ciepła - praca ciepła w warunkach obciążenia, może być naturalna lub za pomocą urządzeń technicznych. Akumulacja naturalna ułatwia pracę źródeł może odbywać się w źródle jak i w sieci ciepłowniczej. Nie ma zbilansowania między ciepłem dostarczanym a zużywanym, temp wody powrotnej jest niższa od przewidzianej więcej ciepła jest pobrane, jeśli wzrasta to ciepło akumulowane jest w wodzie.

P2 spada bo para jest pobierana i musi powstać nowa para. Ograniczenia kiedy ciśnienie spada do normy i w tedy doprowadzane jest dodatkowe paliwo, ciśnienie nie może spaść poniżej ciśnienia jakie muszą dostać odbiory.

Zbiorniki ciepła -stosowane w układach cieplnych kotłowych. Przykładem jest tzw. zasobnik izobaryczny (Rutsa) ciśnienie nie jest stałe, w czasie załadowania ciśnienie jest wyższe. Ładowany parą poziom wody ma wartość max, rozładowywany parą i poziom spada a odbiór pary jest z kołpaka i jest to para nasycona.

Pojemność zasobnika wynika ze wzoru

.

Przy ładowaniu zasobnika parą suchą musi być para p1, nastąpić wzrost temperatury i ciśnienia, natomiast gdy ładujemy parą przegrzaną to w kolejnych cyklach zmniejsza się ilość wody, przy ładowaniu parą wilgotną zwiększa się ilość wody.

Sposób współpracy zasobnika Rutsa z kotłem

* współpraca buforowa - zasobnik ten pracuje z kotłem jak akumulator z prądnicą

* współpraca przy wykorzystaniu zaworu - stałe ciśnienie po stronie odbiorczej, ładownie wysokim ciśnieniem, rozładowuje się gdy przepływ pary z kotła ma max przepływ pary przy stałym ciśnieniu.

Zasobnik izobaryczny na zasilaniu kotła - w stanie rozładowanym znajduje się woda zasilająca, naładowanym znajduje się woda w stanie wrzenia o temp odpowiadającej ciśnieniu w kotle, ładowany jest wodą zasilającą i parą w kotle, rozładowywany wodą wrzącą. Dolna pompa doprowadza wodę do kotła, pompa zasobnika ładuje zasobnik, górna pompa wodę wrzenia doprowadza do zasobnika

Zasobnik gorącej wody - stosowany w układach grzewczych lub układach ciepłej wody użytkowej. Rozładowanie i ładowanie jest z wodą, woda gorąca dopływa lub wypływa z części górnej, woda zimna dopływa lub odpływa w części dolnej. Pompa reguluje jak pobiera wodę chłodną to robi miejsce dla gorącej.

Turbosprężarki -podwyższ temp i ciśnienie pary, stosuje się tam gdzie są duże ilości pary (oparów) oraz tam gdzie jest zapotrzebowanie na parę o niskich parametrach. Rodzaje : strumieniowe i mechaniczne

Strumieniowe - para o wysokich parametrach wpływa do dyszy gdzie jest rozprężana (zwiększa się energia kinetyczna) umożliwia to zassanie oparów, w dyfuzorze wzrasta ciśnienie statyczne

1- parametry pary napędowej

2- ciśnienie za dyszą

Gospodarka skroplinami

Straty kondensatu :

* W źródle (usuwanie zanieczyszczeń, …)

* Zawory bezpieczeństwa

* Miejsca odbioru

* Zanieczyszczenia kondensatu

Odbiór kondensatu z odbiornika zasilanego parą

Odwadniacz wypuszcza tylko ciecz.

Odwadniacze :

* Garnek odwadniający (zbiornik, pływak, zawór spustowy)

* Odwadniacz płytkowy

Działanie prawidłowe :

Qc = D(ip - i'p)

Działanie nieprawidłowe :

iskr > i'p , D' > D

Qc = D'(ip - iskr)

Zwrot skroplin

* Otwarty układ zwrotu skroplin

Połączony z atmosfera, następuje rozprężenie kondensatu, część wyparowuje, wartość energetyczna wynika z ciepła parowania.

Zalety :

* Grawitacyjny spływ skroplin

* Odwadniacze przepuszczają skropliny porcjami → okresowy przepływ

* Układ zamknięty

Potrzebne są rozprężacze

Sposoby ogrzewania pomieszczeń:

* Ogrzewanie konwekcyjne - ogrzewanie powietrza we wnętrzu pomieszczenia, powinno to być zasilane wodną. Temp 900C na zasilaniu i 700C na powrocie.

* Promiennikowe ogrzewanie wielkopowierzchniowe (podłogowe, sufitowe, ścienne) zasilanie elektryczne lub wodne, temperatura wody nie wyższa niż 400C. Polega na wymianie ciepła przez podłogę i ścianę która jest nagrzewana. Nie powinnyśmy stosować jej w pomieszczeniach wysokich.

* Ogrzewanie powietrzne - ogrzewanie powietrza w nagrzewnicach wodnych lub parowych i kierowanie go w strefę przebywania ludzi. To ogrzewanie tj. przejście do wentylacji. Charakterystyczne dla hal wysokich, gdzie ogrzewanie konwekcyjne jest jako dyżurne, trzyma temperaturę 80C żeby nie zamarzły instalacje podstawowe

* Promieniowe - wykorzystujące rury promieniujące zasilane prądem elektrycznym lub gazem (piecyki na propan butan), rozmieszcza się nad stanowiskami pracy jako ciepło lokalne.

Instalacje grzewcze

* z obiegiem naturalnym - instalacja otwarta, naczynie zbiorcze jest połączone z atmosferą, utrzymuje zalane zbiorniki, kompensuje zawartość wody w temperaturze.

* z obiegiem pompowym - jest to układ ciśnieniowy odcięty od atmosfery, naczynie zbiorcze jest zbiornikiem z membraną elastyczną żeby woda rozszerzała się i zmniejszała swoją objętość i jest montowane tuż przy kotle. Pompa na powrocie do kotła.

Wentylacja powietrza.

Ilość powietrza które w ramach wentylacji musi być doprowadzone do pomieszczenia wyznaczamy z 4 warunków:

* Usuwanie zysków ciepła których źródłem są przebywające ludzie, pracujące urządzenia, oświetlenie, a w okresie letnim zyski pochodzą z zewnątrz

Mw = ΔQ / (Cpp(tw - tn))

ΔQ - zyski ciepła

tw - temperatura wywiewu

tn - temperatura nawiewu

* Usuwanie zysków wilgoci źródłęm może być para wodna wydychana przez ludzi, charakter pomieszczeń i ich przeznaczenie

Mw = ΔW/(Xw - Xn)

ΔW - ilość wilgoci którą trzeba usunąć

Xw - stopień zawilgocenia powietrza wewnętrznego

Xn - stopień zawilgocenia powietrza zewnętrznego

Xw zależy od temperatury i wilgoci względnej, im temperatura wyższa i wilgoć względna wyższa to Xw wyższe.

Powietrze zewnętrzne zimą: temperatura niska, wilgoć zewnętrzna = 100% a Xn mała.

Latem powietrze zewnętrzne: temperatura wysoka, wilgoć względna niska a Xn większe niż zimą i powietrze może dużo przyłączyć wilgoci z pomieszczenia (osusza to pomieszczenie)

* Utrzymanie dopuszczalnych stężeń substancji szkodliwych i trujących:

Vw = zϕ / (kd - kn)

Z - emisja zanieczyszczeń

ϕ - określa nierównomierność rozprzestrzeniania się zanieczyszczeń w pomieszczeniach, zależy od ogrzewania.

kd- dopuszczalne stężenie zanieczyszczeń daną substancją

kn - stężenie w powietrzu nawiewanym

* Ilość przebywających w pomieszczeniu ludzi:

Vw = Nυ

N - ilość ludzi

υ - zapotrzebowanie powietrza na jednego człowieka, min 20m3/h, zalecane 30 -40m3/h.

Wymagana krotność wymiany powietrza na godzinę:

- 3 krotne - jest możliwe wszędzie

- 5 - 10 krotne trudne do zrealizowania

- powyżej 10 - coś trzeba w pomieszczeniu zmienić

Wentylacja

Przy niższych krotnościach wymiany powietrza naturalna przy wyższych mechaniczna.

Naturalna - naturalny ruch powietrza wynikający z różnicy gęstości

rozkład ciśnień

pw = pb+Hgρw

pz = pb+Hgρz

Δp = H(ρz - ρw)g

Intensywność wymiany zależy od wys ciągu wymiany powietrza i różnicy Tz i Tw

ilość wpływającego powietrza = ilość wypływającego powietrza

powierzchnia wyrównania powyżej sufitu tego pomieszczenia, powietrze wpływa każdą szczeliną a wypływa tylko kratką wentylacyjną

G - przepływ powietrza

g - 9,81 m/s

ρ - gęstość powietrza kg/m3

Δp - różnica ciśnień kgF/m2

μ - współczynnik przepływu = 0,56

Przy wentylację naturalną odziaływuje także wiatr

Wentylacja mechaniczna;

* Nawiewna - powietrze w sposób kontrolowany przez wentylator jest dostarczane do pomieszczenia a powietrze zużyte wypływa szczelinami. W pomieszczeniu jest minimalne nadciśnienie.

Do usuwania dużych zysków ciepła, ale nie powinna być stosowana przy zanieczyszczeniu powietrza.

* Wywiewna - powietrze jest wyciągane z wentylowanego pomieszczenia a powietrze zewnętrzne wpływa do pomieszczenia otworami nawiewnymi. W pomieszczeniu jest minimalne podciśnienie.

* Nawiewno - wywiewna - powietrze w sposób kontrolowany jest usuwane i doprowadzane do pomieszczenia. Zapewnia najbardziej precyzyjny rozdział powietrza wentylacyjnego.

Nawiewna i wywiewna mogą być realizowane w sposób kanałowy (doprowadzając i odpr pow z konkretnych miejsc) lub ogólny (wentylator w ścianie).

Nawiewno wywiewna tylko w sposób kanałowy

Do wentylacji mechanicznej konieczne są wentylatory

Praca wentylatorów.

Klimatyzacja pomieszczeń

F - filtr

NI - nagrzewnica I

Ch - chłodnica

Z - zraszacz

O - osuszacz

NII - nagrzewnica II

tz , ϕz XZ - stopień zawilgocenia powietrza zewnętrznego

tw , ϕz XW - zawartość wilgoci w powietrzu wewnętrznym

± ΔQ , ΔW - zyski i straty ciepła i wilgoci

tN , XN ϕN

Dla okresu zimowego

MK - strumień powietrza klimatyzującego

tN = 50°C - temp. nawiewu

tw - temp. wewnętrzna

Oddziaływanie na temperaturę pomieszczeń. W zależności od pomieszczenia klimatyzację dzielimy na:

* przemysłową -utrzymują parametry powietrza zgodnie z wymaganiami technologicznymi

* komfortową - regulacja temperatury

parametry powietrza zewnętrznego, temperatura powietrza i jego wilgotność oraz zakłócenia, które wpływają na te parametry wewnętrzne zyski lub straty ciepła i zyski lub straty wilgotności związane z charakterem pomieszczenia. Częściej zyski wilgoci, rzadziej z wilgocią mamy do czynienia. Koszt inwestycyjny układu klimatyzacji zależy od przyjęcia obliczeniowych warunków zewnętrznych.

Dla warunków polskich są 4 grupy parametrów powietrza zewnętrznego

0 - dla sezonu letniego w ciągu 10 lat musi być zerowy czas niedotrzymania

1 - dopuszczalny czas dla letniego 0,25 % nie dotrzymania parametrów

2 - 0,5 % nie dotrzymania parametrów

3 - 1 % nie dotrzymania parametrów

0 - temp. 32°C, wilgotność względna 40 %

1 - temp. 31,6°C, wilgotność względna 45 %

2 - temp. 30,5°C, wilgotność względna 45 %

3 - temp. 29,2°C, wilgotność względna 47 %

Dla okresu zimowego dla wszystkich grup przyjmuje się temp. zew. zgodną z normami ogrzewania pomieszczeń, wilgotność względna powietrza 100 %.

Dla klimatyzacji określane są parametry okresu przejściowego (jesiennego i wiosennego) +10°, wilgotność względna powietrza 70 - 80 %.

Układu zraszania :

Wielkości charakterystyczne

* współczynnik zraszania - ilość wody, która jest doprowadzana do dysz

* sprawność układu zraszania która wynosi

XK - rzeczywiste zawilgocenie powietrza wychodzącego ze zraszacza

Xt - zawilgocenie odpowiadające wilgoci 100%

X1 - zawilgocenie powietrza na wejściu do zraszalnika

Nagrzewnica wtórna - ustala powietrze do wymagań

XK = XU

Ilość ciepła, którą trzeba doprowadzić do powietrza wchodzącego do klimatyzowanego pomieszczenia

MK - ciepło które musi oddać w zraszalniku a odebrać je musi woda

twp - temp. wody na początku

twk - temp. wody końcowa

cpw - ciepło właściwe wody

w - ilość wody która odparowała (część wody może się skroplić)

Ten bilans jest po to aby otrzymać temp. początkową wody. Po to nam to żeby wiedzieć ile potrzebujemy energii w układzie chłodzenia.

Wykres dla okresu letniego

Układ klimatyzacji -

* jedno-przewodowa- najprostsza, powietrze jest rozprowadzane po pomieszczeniach o tych samych parametrach różnica jest w ilości stosowanych do jednopomieszczeniowych obiektów, pomieszczeń o jednakowym charakterze gdzie zyski i straty ciepła i wilgoci można skompensować powietrzem o tych samych parametrach.

* jedno-przewodowa strefowa - komora klimatyzacyjna nie ma nagrzewnicy wtórnej natomiast nagrzewnice są związane dwoma strefami

* ciśnieniowa - jako dwuprzewodowa utrzymuje temperaturę przez termostat lub ręcznie przez użytkowników. Są dwa kanały zimnego i ciepłego powietrza w skrzyniach mieszają temp. powietrza w okresie letnim zimnego 10 - 14° a gorące 28 - 30°.

* Indukcyjna - rozprowadza się powietrze z komory klimatyzacyjnej, w pomieszcz są klimakonwektory, które mieszają powietrze wewnętrzne z klimatyzacyjnym.

Wykorzystanie ciepła w procesach technologicznych

Proces suszenia

W zależności od materiału który ma być suszony to może być nisko lub średnio temperaturowy. Nośnikiem ciepła może być para.

Suszenie może być:

* mechaniczne - wirowanie, wyciskanie, usunięcie wilgoci powierzchniowej jest to wstępne

* termiczne

* termiczno kontaktowe

* konwekcyjne - pobiera ciepło oddaje parę

* radiacyjne - przy wykorzystaniu ciepła drogą promieniowania

* prądami wysokich częstotliwości(mikrofala)

* fizyko chemiczne - przy suszeniu gazów

Bilans masowy

ww - wilgotność względna

w - wilgotność bezwzględna

od 0 do 100 %

od 0 do ∞

Suszenie może być okresowe i ciągłe:

* okresowe - międzystacjonarne

* ciągłe - warunki parowe stałe

G1 = W1 + GS (ww1)

w1 , Gs

Chcemy uzyskać materiał o wilgotności względnej ww2

w2

ΔW = W1 - W2

G2 = Gs + W2

Suszenie współprądowe lub przeciwprądowe

Parametry:

* początkowe temp. czynnika suszącego i suszonego oraz różnica między nimi

* końcowa temp. tego czynnika suszącego i suszonego i różnica między nimi

* prędkość przepływu czynnika suszonego

A-A' - wilgotność maleje a temp rośnie

B - wilgotność krytyczna

A'-B - stała prędkość suszenia

B-C - maleje prędkość suszenia

C - wilgotność równowagowa zależna od parametrów czynnika suszącego

Obliczanie energetyczne idealnej suszarki

L - ilość powietrza suchego

- bilans komory suszarki

Q = L (i1- i0)

Jeżeli przyjmiemy, że działa jako suszarka rzeczywista to musimy uwzględniać zużycie ciepła na podgrzanie materiału, zużycie ciepła na podgrzew urządzeń transportujących. Straty ciepła do otoczenia.

Bilans

Przyrost ciepła w urządzeniach transportujących, straty ciepła do otoczenia ΔQ. To wszystko musi być pokryte przez różnice entalpii czynnika suszącego.

Wynika z tego, że przebieg suszenia w suszarce rzeczywistej nie może być procesem izentalpowym, entalpia czynnika na wyjściu musi być mniejsza od entalpii czynnika suszącego na wejściu. Żeby zbliżyć działanie rzeczywistej do idealnej należy podnieść o ΔQ entalpię czynnika suszącego wtedy ilość powietrza potrzebna do pracy suszarki w rzeczywistej będzie taka sama jak w idealnej lub ΔQ doprowadzić bezpośrednio do komory suszarki.

Ocena pracy suszarki

Ilość ciepła bezpośrednio zużyta na odparowanie wilgoci

ΔW - ilość usuniętej wilgoci

ip(2) - entalpia pary z wilgoci

Etnalpie pary wyznaczamy przez temp. powietrza wypływającego z suszarki i ciśnieniu cząstkowym odpowiadającym wilgotności ϕz

iw(m1) - entalpia wody materiału wejściowego

Qnag. - ciepło dostarczone w nagrzewnicy

Ograniczenie strat ciepła (izolacja cieplna - dobra), wykorzystanie wydajności suszarki: nie przesuszać, dochować parametrów nośnika ciepła: wykorzystać ciepło wylotowe z czynnikiem suszącym (utylizacja energii

Przesył ciepła

Obliczenia i ich podział :

Energetyczne

Hydrauliczne

Cieplne

Mechaniczne

Obliczenia energetyczne

Na podstawie odcinka sieci wodnej

ηwco - sprawność odbiornika ciepła

Qodb(S) = Qodb / ηwco

Qodb = Dw(iwz - ip)

ηS - straty sieci

Qźr(S) = Qodb(s) / ηs

Obliczenia hydrauliczne

Dobiera się :

* Średnice rury

* Określa się spadki ciśnienia (opory przepływu)

* Można wyznaczyć charakterystykę hydrauliczną rurociągu

Średnica rurociągu

D - przepływ masowy [kg/s]

ρ - gęstość (wartość średnia) [kg/m3]

d - średnica rury

ω - prędkość przepływu (dobierana z dopuszczalnego zakresu prędkości - dla wody od ułamka do 4 m/s, dla pary kilkadziesiąt m/s)

Opory przepływu

∆p = ∆pL + ∆pm + ∆pn

∆pL - liniowy spadek ciśnienia

∆pm - miejscowy spadek ciśnienia (kształtki, łuki)

∆pn - niwelacyjny spadek ciśnienia (różnica pomiarów początku i końca rurociągu)

ciśnienie dynamiczne

λ - współczynnik oporu hydraulicznego

l - długość [m]

d - średnica [m]

ω prędkość [m/s]

ρśr - gęstość [kg/m3]

dynamiczne = całkowite - statyczne

λ zależy od :

* Przepływu

* Stanu wewnętrznej powierzchni kanału

2300 - granica przepływu laminarnego (λ = 64/Re)

- suma oporów miejscowych poszczególnych elementów

lz - długość zastępcza miejscowych elementów

przepływ z góry (-)

przepływ pod górę (+)

Charakterystyka hydrauliczna rurociągu

Określa jak zmieniają się warunki przepływu, wykorzystywany do doboru pompy

1 - charakterystyka hydrauliczna

2 - charakterystyka pompy

Pompy

∆p - wysokość podnoszenia

N - zapotrzebowanie mocy

1 - regulacja dławieniowa

2 - regulacja prędkością obrotową

1 - charakterystyka pompy

2 - pompy szeregowe

3 - pompy równoległe

Obliczenia cieplne

tcz - temperatura czynnika w rurze

to - temperatura w przestrzeni otaczającej rurociąg

α1, α2 - współczynnik przejmowania ciepła

λm - przewodność cieplna metalu

λi - przewodność cieplna izolacji

Obliczenia mechaniczne.

- określenie grubości ściany rury

- kompensacja wydłużeń cieplnych

- zamocowanie rurociągu

tr-temp. robocza

tm-temp. montażu

naprężenie termiczne

Kompensacja

* naturalna

* wykorzystanie kompensatorów

a)

lk∼ 0,7√DnΔl

b)

kompensator typu II

R = 4Dn

a=b

kompensator typu .....

R = 4Dn

b=2a

Układanie sieci cieplnych

-sieci wodne (rurociąg zasilający i powrotny)

-sieci parowe

Konfiguracja sieci.

-układ promieniowy

Układanie sieci

-podziemne

-naziemne

-napowietrzne

Aparatura

a)) zawory

-odcinające (całkowicie otwarte lub zamknięte)

-regulacyjne (regulacja przepływu)

-zwrotne (nie dopuszczają do powstawania przepływu w kierunkach zabronionych)

Regulacja sieci

Dostosowanie ilości energii źródła do wymagań odbiorców.

* stałe ciśnienie (kocioł) - regulacja ilościowa

regulacja ilościowa -parametry na zasilaniu i powrocie są stałe, zmienia się przepływ

regulacja jakościowa-przepływ niezmienny, zmienne parametry

Węzły odbiorcze

* rozdział i dostosowanie parametrów nośnika ciepła technologicznego

* wymiennik CO, zbiornik kondensatu

a))w sieciach miejskich

* węzeł CO

* węzeł CO: przygotowanie ciepłej wody użytkowej

węzły:

* bezpośrednie - łączą instalację wewnętrzną z siecią, ten sam przepływ wody

* pośrednie - wymienniki ciepła, różna woda w instalacji i sieci

a) bezpośrednie

b)pośrednie

Użytkowanie ciepła

p= pg + pp

ciśnienie gazu i pary wodnej

pp = pnasycenia(tI)

mg + mp(tI) - para wilgotna

wilgotność powietrza

-względna

-bezwzględna

-stopień zawilgocenia

Pomiary

-wyznaczenie punktu rosy

Obliczenia dla powietrza wilgotnego

pv = RT

pV = mRT

v-objętość właściwa (dla 1 kg)

V-objętość (dla m kg)

R = Cp - CV

-obliczenia energetyczne (ilość ciepła)

i1+x = ig - xip

ig = 1,0056t [kJ/kg]

ig = Cpgt

ip = r(0) + Cppt - 2501 + 1,9274t

z mgłą

i1+x = Cpgt + x''(r(0) + Cppt)+(x -x'')Cpwt

Ogrzewanie pomieszczeń

Straty:

- wentylacyjne (temp. wew, zew, pomieszczeń)

- przegrody chłodzące

I norma 02403 -16°C ÷ -24°C (t zew) 5 stref

II norma 02402 5°C ÷ 32°C (t wew)

III norma (przenikanie ciepła dla przegród) ściany, okna, sufity

IV norma (wentylacja)

V norma 03406 (zapotrzebowanie na ciepło)

Q = Qp (1 + d1 + d2) + Qw

Qp-ciepło przez przegrody

d1 - dodatkowe ciepło powierzchni zewnętrznych chłodzących (0÷18)

d2 - dodatkowe ciepło nasłonecznienia (-0,05÷-0,1) lub 0

Qw-ciepło wentylacji

Qp = ΣQ0

Q0 = kA(ti - tc) k-współczynnik przenikania ciepła, A -powierzchnia , ti - temp. wew, tc - temp zew

Wentylacja

Qw = VCpρ(ti - tC)

V-strumień powietrza

Cp - ciepło powietrza

Qw = V[0,3h(ti - tc) - 9 (lub 7)]

V-objętość pomieszczenia

QB - 0,0009ΣQ

Chwilowe zapotrzebowanie na ciepło

Qco = Qcoobl(tw - tz)/(tw - tzobl)

t - temperatura wewnętrzna stała

tz - temperatura zewnętrzna chwilowa

Ilość energii która musi być dostarczona w rozpatrywanym okresie

Qco = Qcoobl(tw - tzśr)τ/(tw - tzśrobl)

τ - czas pracy urządzeń grzewczych

tzśr - średnia temperatura w miesiącu

przewidywane zużycie paliwa w okresie miesięcznym:

B = Qcoobl(tw - tz)τ/(tw - tzobl)Qw η

tz = (+12oC - tobl)

Charakterystyka źródła = charakterystyka obiektu

Qźr = Dw(tzas - tpow)Cw = Qw = f(tz)

Wyszukiwarka

Podobne podstrony:

ŚCIĄGA NA EGZAMIN rozród

sciaga na egzamin. z fizy, PWR, Chemia, Fizyka II, Egzamin

etr2 sciaga na egzamin koziola, Mechatronika, 2 Rok

DMK Ściąga na egzamin

sciaga na egzamin

!!!Ściąga na egzamin Starosta!!! 7FES4X73YD5BCFEM3LSA23PTZXHXYHFFEGJGVQI

ściąga na egzamin

ściąga na egzamin z tłuszczów

jakaś ściąga na egzamin, Surowce nieorganiczne

ściąga na egzamin z genetyki, Rolnictwo, Genetyka

sciaga na egzamin gleba

Ściąga na egzamin z zabezpieczeń

ściągi i egzaminy, ściąga na egzamin, 1

sciąga na egzamin2

Ściaga na egzamin 11

16 145221 Sciaga na egzamin z mikro, ekonomia

Fizyka ściąga na egzamin

więcej podobnych podstron