POLITECHNIKA SWIETOKRZTSKA w KIELCACH

WYDZIAL BUOWONICTWA I INZYNIERII SRODOWISKA

INZYNIERIA SRODOWISKA

INZYNIERIA KOMU,LANLNA

PRACA KOKURSOWA Z PRZEDMIOTU:

„TECHNIKI PRZERÓBKI ODPADÓW”

PRACE WYKONALI:

GRUDZIEŃ DOROTA

JEZEWSKI LUKASZ

KUDLA ANNA

GR.502 LO-3

ROK AKADEM. 2006 /2007

SPIS TREŚCI:

WYKŁAD 1

1.1. Standardy europejskie w zakresie gospodarowania odpadami……………………………….4

1.2. Podstawowe pojęcia…………………………………………………………………………..6

WYKŁAD 2

2.1. Metody biologicznego przetwarzania odpadów.

Procesy tlenowe ……………………………………………………………………………6

Procesy beztlenowe ………………………………………………………………………..7

WYKŁAD 3

3.1. Modele zintegrowane gospodarki odpadami…………………………………………………11

3.2. Kompostowanie………………………………………………………………………………13

3.3. Kompleksowe zakłady i technologie unieszkodliwiania odpadów…………………………17

WYKŁAD 4

4.1. Fermentacja metanowa odpadów…………………………………………………………....20

4.2. Fermentacja komorowa………………………………………………………………………21

4.3. Pryzmy energetyczne……………………………………………………………………......22

WYKŁAD 5

5.1. Fermentacja metanowa mokra................................................................................................22

WYKŁAD 6

6.1. Stacja segregacji odpadów……………………………………………………………….....26

WYKŁAD 7

7.1. Separatory powietrzne………………………………………………………………………39

7.2. Rozdział materiałów ferromagnetycznych……………………………………………….....46

WYKŁAD 8

8.1. Recykling odpadów…………………………………………………………………………..47

WYKŁAD 9

9.1. Termiczne przekształcanie odpadów…………………………………………………………56

WYKŁAD 10

10.1. Instalacje spalania…………………………………………………………………………...64

10.2. Usuwanie zanieczyszczeń z gazów odlotowych……………………………………………65

WYKŁAD 11

11.1. Piroliza………………………………………………………………………………………66

WYKŁAD 12

12.1.Odpady szpitalne.....................................................................................................................73

WYKŁAD 13

13.1. Unieszkodliwianie odpadów medycznych………………………………………………….82

WYKŁAD 14

14.1.Plany gospodarki odpadami…………………………………………………………………86

1.1. Standardy europejskie w zakresie gospodarowania odpadami:

Dyrektywa ramowa 75/442 - ukazała się w UE jako pierwsza określa

zasady porządkowania odpadów oraz listę odpadów;

Dyrektywa 91/689 - odnosi się do odpadów niebezpiecznych - lista odpadów niebezpiecznych, sporządzanie informacji;

Dyrektywa 94/67 - dotyczy spalania odpadów niebezpiecznych:

- Dec. 97/283 - metody przemian dioksan i furanów;

- Dec. 98/194 - kwestionariusze informacji;

Dyrektywa 99/31 - składowanie odpadów;

Dyrektywa 75/439 - oleje odpadowe;

Dyrektywa 78/176 - przemysł tlenku tytanu;

Dyrektywa 86/278 - osady ściekowe w rolnictwie;

Dyrektywa 91/157 - baterie i akumulatory;

Dyrektywa 96/59 - usuwanie PCB i PCT;

Dyrektywa 94/62 - odpady z opakowań:

- Dec. 87/128 - oznakowanie opakowań;

- Dec. 87/138 - sporządzanie informacji;

Rezolucja z 1988r. - transgraniczne przemieszczanie; w konsekwencji konwencja bazylejska z 1991r.

Dyrektywa ramowa 75/442:

Państwa członkowskie powinny podejmować wszelkie działania konieczne do tego, aby zapewnić, że odpady będą poddawane procesom odzysku lub też usuwane bez zagrożenia dla zdrowia ludzkiego oraz bez stosowania procesów lub metod, które mogą być szkodliwe dla środowiska, a szczególnie między innymi nie powodować zagrożenia dla wody.

Państwa członkowskie zapewniają, że każdy posiadacz przekaże odpady podmiotowi mogącemu je zagospodarować zgodnie z prawem.

Dyrektywa wyznacza cele:

Zapobieganie powstawaniu odpadów;

Zmniejszanie ich ilości i szkodliwości;

Odzyskiwanie i powtórne wykorzystanie odpadów;

Ad 1,2) Zapobieganie i zmniejszanie ilości odpadów oraz ich uciążliwości powinno następować między innymi przez rozwijanie „czystych technologii”, odpowiednie projektowanie i techniczne opracowanie, rozwijanie odpowiednich technik ostatecznego usuwania substancji znajdujących się w odpadach przeznaczonych do odzysku.

Ad 3) Odzyskiwanie materiałów z odpadów powinno być prowadzone zwłaszcza przez:

- recykling;

- powtórne wykorzystanie (w tym jako źródło emisji);

- regenerację;

- wszelkie inne procesy mające na celu odzyskiwanie surowców wtórnych.

Dyrektywa 99/31 określa zasady umieszczania odpadów na składowisku:

Składowane mogą być wyłącznie odpady poddane uprzedniemu przekształceniu (obróbce) - wyjątkiem mogą być odpady obojętne, w stosunku do których przekształcenie jest technicznie niemożliwe, a także inne, jeżeli przekształcenie nie służyłoby realizacji celu określonego w art. 1 dyrektywy.

Odpady niebezpieczne mogą być składowane tylko na składowisku odpadów niebezpiecznych.

Na składowisku dla odpadów innych niż niebezpieczne mogą być składowane tylko:

- odpady komunalne;

- odpady inne niż niebezpieczne,

- odpady niebezpieczne spełniające wskazane kryteria (stabilne, nie podlegające reakcjom, zgodne z wymaganiami załącznika II), nie mogą być przemieszczane w częściach składowisk przeznaczonych na odpady biodegradowalne nie mające charakteru niebezpiecznych.

Na składowisku odpadów obojętnych można składować tylko odpady tego rodzaju.

Dyrektywa IPPC-96/62/WE - o zintegrowanej kontroli i zarządzaniu zanieczyszczeniami środowiska.

Celem dyrektywy było zaplanowanie limitów emisyjnych, które odzwierciedlają właściwe proporcje między kosztami, a korzyściami.

W art. 2. określone jest pojęcie „Najlepszej dostępnej techniki” - jest to najbardziej nowoczesny stopień rozwoju danej działalności i metod jej prowadzenia pozwalający na zdecydowane obniżenie (redukcję) emisji i jej oddziaływania na środowisko.

„Dostępna technika” - jest to technika opracowana w stopniu pozwalającym na wprowadzenie jej do odnośnego sektora przemysłowego na warunkach uzasadnionych ekonomicznie i technicznie.

„Technika” - obejmuje zarówno zastosowaną technologię, jak i sposób w jaki instalacja została zaprojektowana, zbudowana, jest utrzymywana, eksploatowana, likwidowana.

Pozwolenie zintegrowane:

IPPC - zintegrowane zapobieganie i ograniczanie zanieczyszczeń

Art. 201 - „prawo ochrony środowiska” nakłada na przedsiębiorców obowiązek uzyskiwania pozwoleń zintegrowanych.

Kwestie pozwoleń w Polsce reguluje Rozporządzenie Ministra Środowiska z dn. 26.07.2002r. w sprawie instytucji mogących powodować znaczne zanieczyszczenie środowiska, a także Krajowy Plan Gospodarki odpadami z dn. 29.10.2002r.

1.2. Podstawowe pojecia:

Przetwarzanie - przeróbka (w/g dyr. 99/31) - każdy proces fizyczny, chemiczny lub biologiczny wyłączając sortowanie , który zmienia cechy odpadów, służący ograniczeniu ich szkodliwości, ułatwianiu postępowania z nimi bądź możliwość wykorzystania.

Unieszkodliwianie - poddawanie odpadów lub substancji procesom przekształcania biologicznego, fizycznego lub chemicznego w celu doprowadzenia ich do stanu, który nie stwarza zagrożenia dla życia lub zdrowia ludzkiego oraz dla środowiska.

Przerabianie odpadów - wykorzystanie odpadów do celów przemysłowych, energetycznych jako surowców wtórnych w całości lub w części bezpośrednio lub przez przetwarzanie.

Recykling - odzysk, który polega na powtórnym przetworzeniu substancji lub materiałów zawartych w odpadach w procesach produkcyjnych. W celu uzyskania substancji lub materiału o przeznaczeniu, w tym też recykling organiczny z wyjątkiem odzysku energii.

Recykling organiczny - obróbka tlenowa, w tym kompostowanie lub beztlenowa odpadów, które ulegają rozkładowi biologicznemu w kontrolowanych warunkach przy wykorzystaniu mikroorganizmów, w wyniku której powstaje materia organiczna lub metan; składowanie na składowisku odpadów nie jest traktowane jako recykling organiczny.

2.1. Metody biologicznego przetwarzania odpadów.

Procesy tlenowe - kompostowanie - procesy rozkład, w których produktami gazowymi są głównie CO2 i para wodna; po procesie uzyskuje się produkt który może być wykorzystywany do nawożenia pól, pod warunkiem spełnienia kryterium czystości bakteriologicznej i poziomu metali ciężkich

Procesy beztlenowe - fermentacja metanowa - proces rozkładu w warunkach beztlenowych, w których powstają gazowe produkty (tzw. biogaz) z wysoką zawartością metanu (40-60%), pozostałą część stanowi CO2.

W grupie metod beztlenowych wyróżnia się jeszcze:

Fermentację metanową prowadzoną metodą suchą, z udziałem wody do 65%;

Fermentację metanową mokrą (z nadmiarem wody w stosunku do substancji suchej - zwykle zawartość suchej masy wynosi od 5 do 10%);

Odzysk materiałowy:

Recykling

Kompostowanie

Odzysk energetyczny:

Energia cieplna → rozkład termiczny

Energia elektryczna → fermentacja metanowa

Podstawowe fazy procesów beztlenowego:

Pierwsza faza - hydroliza substancji złożonych

Druga faza - typowe przemiany beztlenowe w śród których wyróżnia się:

Faza acidogenna

Faza kwasu octowego

Faza metalizacji

Procesy tlenowe - kompostowanie

Bilans masowy i energetyczny przetwarzania biogazów w drodze fermentowania i kompostowania.

Skład morfologiczny odpadów miejskich w Polsce:

10,58% - szkło

Odpady, które można poddać biologicznej (kompostowanie) i termicznej (spalanie - o kaloryczności decyduje zawartość substancji organicznych, popiołu, tworzyw sztucznych) obróbce:

6,58% - metale

32,45 - substancje organiczne

22,45 - papier

6,4 - tworzywa sztuczne

Substancje organiczne decydują o wartościach nawozowych odpadów.

Schemat rozkładu materii organicznej i syntezy związków humusowych według McLarena:

Skład kompostu:

- substancje lotne - 70 ÷ 90%

- proteiny - 2 ÷ 8%

- lipidy - 2 ÷ 10%

- cukry ogółem - 5%

- celuloza - 35 ÷ 55%

- skrobia - 2 ÷ 3%

- fosfor - 0,4 ÷ 0,7%

- potas - 0,7 ÷ 1,7%

- włókna nieprzetworzone - 35 ÷ 40%

Przebieg zmian temperatury w pryźmie kompostowej.

Fazy rozkładu tlenowego.

Faza pracowania organizmów mezofilowych, która trwa 12 ÷ 24 godzin, Aż do samorzutnego zwiększenia się temperatury do 45°C występuje przyspieszone rozmnażanie się bakterii mezofilowych, powyżej tej temperatury zaczyna ubywać bakterii chorobotwórczych, a rozpoczyna się namnażanie populacji termofilnej. Faza organizmów termofitowych o dużej szybkości namnażania się w zakresie temperatur od 45° do 55°C. powyżej 55°C liczba bakterii spada w sposób ciągły aż do 75°C. przypadki samorzutnego wzrostu temperatury do ok. 100°C pochodzą prawdopodobnie z reakcji czysto chemicznych (autooksydacja, piroliza, reakcja Maillorda).

Uszkodzenie mikroorganizmów z tytułu podwyższonej temperatury mogą przy tym skutkować zahamowaniem procesów biologicznych mimo skutecznego schładzania, przez co możliwe są błędne wnioski o przebiegu kompostowania.

Faza schładzania z powolnym wzrostem ilości bakterii mezofilowych w temperaturze powyżej 45°C. szczególnie masowo rozwijają się promieniowce, które są typowe dla kompostu dojrzałego.

Proces intensywnej tlenowej mineralizacji; maksymalna temperatura zależy od:

wilgotności surowego kompostu;

składu morfologicznego i chemicznego odpadów, a zwłaszcza od stosunku C/N;

odczynu pH rozkładanej masy;

stopnia rozdrobnienia i natlenienia;

składu mikroorganizmów prowadzących rozkład;

Schemat instalacji do kompostowania odpadów biologicznych:

Technologie kompostowania:

Kompostowanie w warunkach naturalnych

Kompostowanie w warunkach sztucznych

W komorach HERHOF, KNEER, MUT

Systemy DANO (biostabilizatory)

Na płytach NEU HOLD, VOLST-ALPINE

W brykietach według technologii „Brikollare”

Tunelach

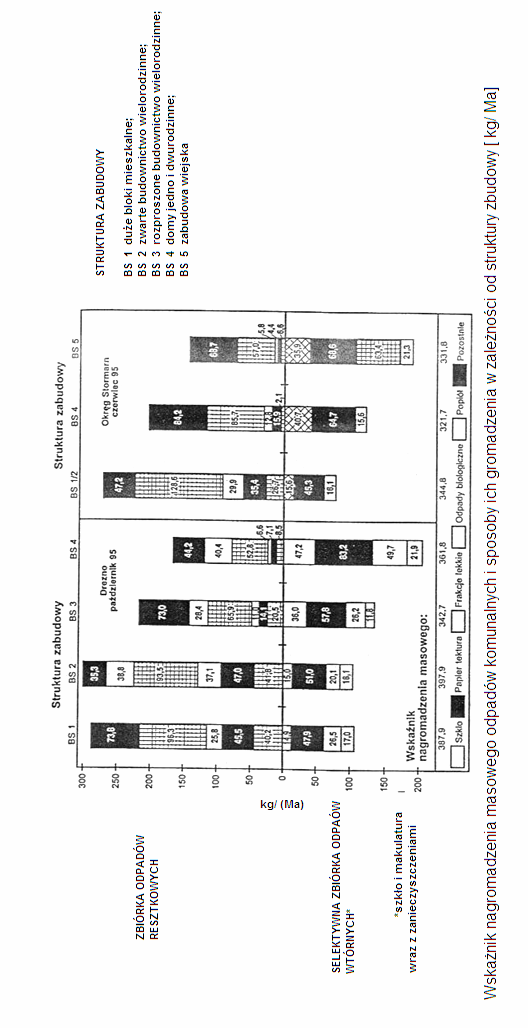

3.1. Modele zintegrowane gospodarki odpadami.

Modele zintegrowane.

Za najbardziej racjonalne należy uznać modele zintegrowane gospodarki odpadami stałymi. Idea modeli zintegrowanych polega na realizacji takiego systemu gospodarki odpadami, w którym przy spełnionym warunku selektywnej zbiórki i recyklingu - różne technologie unieszkodliwiania odpadów funkcjonują obok siebie uzupełniając się nawzajem.

Modele te muszą uwzględniać:

Czynniki, które wpływają na wskaźniki ilościowe i jakościowe odpadów (rodzaj infrastruktury)

Rodzaj przemysłu

Standard życia

Nawyki mieszkańców

Dlatego dla konkretnych potrzeb, konkretnego regionu problem utylizacji odpadów powinien być rozwiązywany w sposób indywidualny z uwzględnieniem charakteru odpadów, ponieważ nie ma procesu, który może być uniwersalnym rozwiązaniem dla każdych warunków w aspekcie kosztów, redukcji masy i objętości odpadów oraz wpływu na środowisko.

Zasady ZSGO (Zintegrowany System Gospodarki Odpadami).

Odzysk odpadów przydatnych do wykorzystania (tzw. Surowców wtórnych).

Selektywne pozyskiwanie odpadów ulegających biodegradacji i nadających się do recyklingu organicznego.

Eliminowanie ze strumienia odpadów składników niebezpiecznych i poddanie ich oddzielnej procedurze unieszkodliwiania bądź dalszego wykorzystania.

Termiczne przekształcanie odpadów pozostałych po odzysku lub/i recyklingu prowadzone w instalacjach bezpiecznych ekologicznie.

Kontrolowanie składowania odpadów nie dających się wykorzystać lub unieszkodliwić w inny sposób - na składowiskach bezpiecznych dla środowiska.

Trzy główne zasady ZSGO (Zintegrowanego Systemu Gospodarki Odpadami).

- SEGREGACJA WSTĘPNA - WARIANT „A”

- SEGREGACJA CENTRALNA - WARIANT „B”

- SEGREGACJA U ŹRÓDŁA - WARIANT „C”

???????????????

3.2. Kompostowanie

Kryteria wyboru technologii:

Wielkość jednostki osadniczej

Charakter aglomeracji (wiejska, miejska, miejsko-wiejska)

Poziom życia mieszkańców

Skład morfologiczny odpadów

Jednostkowy wskaźnik nagromadzenia odpadów

Sposób gromadzenia odpadów (czy wprowadzono selektywną zbiórkę)

Wielkość terenu przeznaczonego pod budowę kompostowni

Sposób zagospodarowania kompostu

Wybór technologii kompostowania:

W kontenerach.

W pryzmach.

W dużych centralnych zakładach kompostowania.

Zasady projektowania kompostowni:

Zasady ogólne:

Lokalizacja zakładu

Ochrona środowiska naturalnego

Kryteria ekonomiczne obejmujące:

- inwestycję

- koszty eksploatacyjne i efekty w przewidywanym okresie użytkowania

- kryteria bilansowo-morfologiczne odpadów i składników masy kompostowej

Technologia zakładu

Architektura i zagospodarowanie terenu

Kryteria jakości i możliwości zbytu kompostu

Rys.8.40 Schemat sztucznego napowietrzania pryzmy kompostowej

dmuchawa, 2- filtr gruntowy, 3-kompost dojrzały, 4 -koka

W zależności od wytwarzanego ciśnienia urządzenia dzieli się na:

-stacje dmuchaw w zakresie ciśnień 10 - 100 [kPa];

-stacje sprężarek o zakresie ciśnień do 1000 [kPa];

Wydajność tych urządzeń określa się w praktyce objętością powietrza przy stanie niesprężonym w temperaturze 293 K.

Ogólnie stacje sprężonego powietrza składają się z :

-czerpni stanowiących ujęcie powietrza,

-urządzeń do oczyszczania powietrza,

-hali dmuchaw lub sprężarek,

-przewodów sprężonego powietrza wraz z osprzętem pomiarowo-sterującym.

S1 segregacja odpadów na organiczne, palne, mineralne i surowce wtórne

S2 Sekcja kompostowania w pryzmach statycznych lub dynamicznych

S3 Sekcja uszlachetniania kompostu

S4 Sekcja z prasą do pakietowania

Zakład segregowania odpadów i kompostowania w pryzmach z prasowaniem odpadów palnych

Schemat technologii kompostowania.

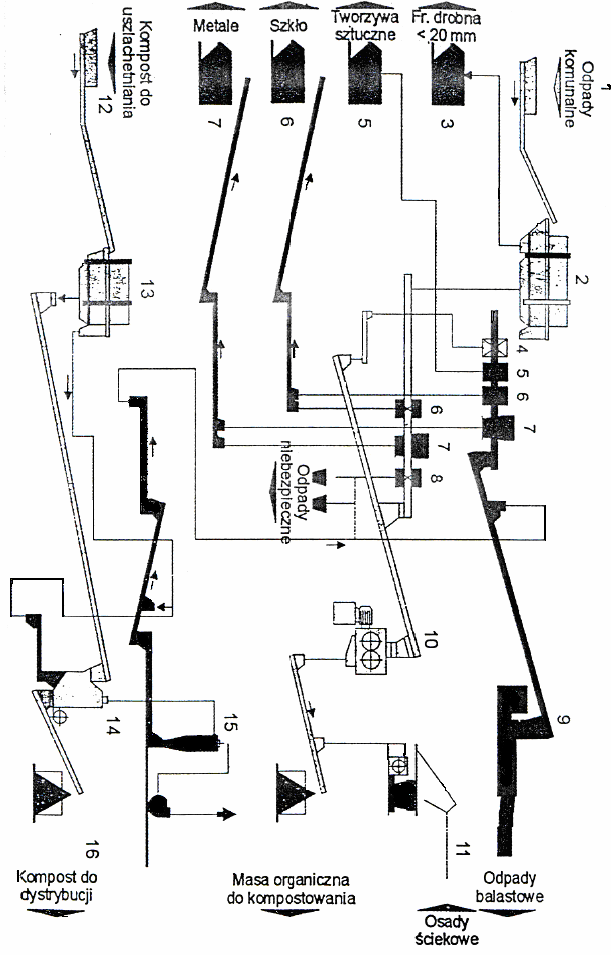

3.3. Kompleksowe zakłady i technologie unieszkodliwiania odpadów

Zakłady utylizacji odpadów.

Podstawowe zagospodarowanie przestrzeni zakładu utylizacji odpadów składa się z trzech podstawowych części:

Część eksploatacyjno-technologiczna

Zaplecze techniczne

Infrastruktura

Koszty różnych systemów (£/tonę) kompostowania (15 tys. ton odpadów/rok)

- system otwarty z naturalnym napowietrzaniem 15 ÷ 20

- system otwarty z wymuszonym napowietrzaniem 17 ÷ 22

- kompostownia zadaszona z wymuszonym napowietrzaniem 20 ÷ 30

- kompostownia tunelowa bez przerzucania 30 ÷ 35

- kompostownia tunelowa z przerzucaniem 35 ÷ 40

- kompostownia podciśnieniowa zamknięta 35 ÷ 40

- system reaktorowy 45 ÷ 60

W skład projektowanego zakładu utylizacji odpadów wchodzą:

Budynek technologiczny i obróbki odpadów z częścią socjalną i energetyczną.

Obiekt do kompostowania odpadów w pryzmach napowietrznych o powierzchni 31m x 75m; 2kpl

Plac utwardzony do dojrzewania kompostu o powierzchni 40m x 20m; 2kpl

Drogi i place komunikacyjne.

Plac i kontenery na surowce wtórne

Boksy na surowce wtórne

Deponatory na wysegregowane odpady niebezpieczne ze strumienia odpadów domowych

Zaplecze techniczne:

- budynek z dyżurką i zapleczem socjalno-technicznym;

- waga samochodowa;

- brodzik dezynfekcyjny lub myjnia mechaniczna do mycia i dezynfekcji;

- budynek garażowy na sprzęt wysypiskowy;

- podręczny magazyn paliw;

Infrastruktura techniczna:

- gospodarka wodno-ściekowa;

- gospodarka wodno-energetyczna;

- układ komunikacyjny dróg i placów;

- strefa obserwacji zagrożeń;

- zieleń ochronna;

Podstawowe procesy obróbki odpadów:

Ważenie i rejestracja dowożonych odpadów

Wyładunek odpadów na platformach przyjęć w budynku obróbki odpadów

Segregacja mechaniczna i częściowo ręczna

Kompostowanie wysegregowanych odpadów organicznych w obiekcie kompostowania

Uszlachetnianie kompostu

Prasowanie w bele wysegregowanych odpadów organicznych

Składowanie w kwaterze zimnej odpadów nieorganicznych

Tymczasowe składowanie wysegregowanych surowców wtórnych w wydzielonych boksach i kontenerach

Deponowanie odpadów niebezpiecznych wysegregowanych z dowożonych odpadów komunalnych w deponatorach.

1 - lej załadowczy 7 - transporter taśmowy

2 - wahliwa rynna transportowa 8 - separator magnetyczny

3 - transporter taśmowy 9 - osłona do wybierania ręcznego

4 - separator magnetyczny 10 - pomost do sortowania ręcznego

5 - młyn młotkowy 11 - transporter kubełkowy

6 - przesiewacz - wahliwa rynna transportowa 12 - instalacja odciągowa

Schemat instalacji do przerobu stłuczki szklanej

4.1. Fermentacja metanowa odpadów

Podstawowe kierunki wykorzystywania energii z odpadów (energie odnawialne)

Odzysk biogazu z biomasy.

- ze składowisk odpadów

- pryzmy energetyczne

- fermentacja metanowa komorowa

Paliwa alternatywne RDF (refuse derived fuel).

Odzysk energii w piecach cementowych.

Spalarnia odpadów.

Rozporządzenie Ministra Gospodarki z dn. 15.12.2001r. w sprawie obowiązku zakupu energii elektrycznej ze źródeł niekonwencjonalnych i odnawialnych, zakresu tego obowiązku.

Docelowo do 2010r. przedsiębiorstwa energetyczne zobowiązane są do zakupu energii ze źródeł niekonwencjonalnych w ilości co najmniej 7,5%

Dyrektywa „składowiskowa” UE99/31 nakłada obowiązek redukcji frakcji organicznej odpadów docelowo do 2016r. o 65%

Schemat instalacji zagospodarowania odcinków powiązanej z instalacją odgazowania składowiska. Odcinki po podgrzaniu włączane są na składowisko, gdzie powodują intensyfikację procesów produkcji biogazu.

4.2 Fermentacja komorowa

Rozwiązania technologiczne charakteryzują się czterema podstawowymi parametrami, wynikającymi z mechanizmu procesu powstawania metanu oraz z wymogów prowadzenia procesów biologicznych w skali technicznej.

Są nimi:

Wilgotność substratu:

- fermentacja „mokra” (zawartość s.m. na wsadzie < 15%)

- fermentacja „sucha” ( zawartość s. m. na wsadzie od 15 ÷ 40%)

Temperatura fermentacji

- fermentacja mezofilowa (ok. 35°C)

- fermentacja termofilowa (ok. 55°C)

Przepływ substancji

- ciągły

- okresowy

Stopień fermentacji

- technologia jednostopniowa

- technologia wielostopniowa

Generalnie wyróżnia się trzy podstawowe systemy fermentacji, w ramach których dokonuje się kombinacji wymienionych poniżej parametrów procesowych.

Technologie jednostopniowe

Technologie wielostopniowe

Technologie dwufazowe

Tabela. Stopień rozkładu, produkcja biogazu i czas trwania procesu w jedno- i dwustopniowej fermentacji bioodpadów w instalacjach pilotowych:

Parametry |

Proces jednostopniowy |

Proces dwustopniowy |

Stopień rozkładu (suchej masy %) |

ok. 45 |

60 - 80 |

Produkcja biogazu (Nm3/Mg osadu) |

80 - 90 |

110 - 120 |

Produkcja biogazu (Nm3/Mg suchej masy osadu) |

380 - 420 |

500 - 550 |

Czas trwania hydrolizy (d) |

- |

2 - 4 |

Czas trwania metanogenezy (d) |

14 - 16 |

2,0 - 2,5 |

Końcowa stabilizacja w warunkach tlenowych |

15 - 21 |

10 - 12 |

4.3.Pryzmy energetyczne.

Objętość pryzmy 8000 m3 ÷ 2500 ton. Górna granica rozmiarów pryzmy limitowana jest czasem potrzebnym do osiągnięcia przez proces stabilnej fazy metanowej (zwykle okres 6 miesięcy). Po tym czasie pryzma powinna być całkowicie skompletowana i wprowadzona w fazę pełnej eksploatacji. Rekomendowaną regułą jest układanie dwóch pryzm każdego roku.

1kWh = 3,6 MJ

Żywotność pryzmy wynosi zwykle 5 lat.

5.1. Fermentacja metanowa mokra.

Technologia fermentacji metanowej mokrej odpadów jest zbliżona do fermentacji osadów ściekowych.

Pierwszy zakład fermentacji mokrej o przepustowości 100 Mg/d] powstał 1978r. w Pompono w Beach w USA (Floryda). Intensywny rozwój tej technologii nastąpił w latach 80-tych. Do końca 2000r. na obszarze Europy funkcjonowało już ponad 30 zakładów tego typu.

Technologie fermentacji metanowej mokrej różnią się między sobą składem surowcowym wsadu do instalacji, parametrami procesu (stopień uwodnienia, temperatura procesu, zestaw urządzeń peryferyjnych). Jednak w swej istocie proces opiera się na tej samej idei doprowadzenia do rozwoju mikroorganizmów metanowych odpowiedzialnych za przemianę substratów płynnych w metan i dwutlenek węgla.

Najwięcej zakładów fermentacji powstało w Niemczech. W Polsce pierwszy taki zakład powstał w 2000r.

Hyperpuler - rozfrakcjonowanie frakcji lekkiej i ciężkiej. Ciężkie frakcje opadają na dno. Do hyperpulera doprowadzane są niezależne osady ściekowe.

Hydroliza ma na celu wstępne rozłożenie związków.

I faza - utworzenie kwasów

II faza - fermentacja metanowa z udziałem mikroorganizmów

Proces przebiega w warunkach termofilnych. Higienizacja osadu przebiega w temperaturze 60-70°C w celu usunięcia organizmów patogennych.

Odpady są dostarczane 5 dni w tygodniu i składowane w zasobni odpadów zlokalizowanej w zbiorniku podziemnym. Z zasobni odpady transportowane są do kruszarki, w której następuje rozrywanie plastikowych toreb oraz rozdrobnienie grubszych frakcji odpadów. Z kruszarki odpady transportowane są przenośnikiem ślimakowym do hydropulperów, gdzie następuje rozdrobnienie odpadów i wydzielenie balastu lekkiego i ciężkiego. Zawiesina, której wielkość cząstek nie przekracza10 mm transportowana jest do zbiornika buforowego, następnie do zbiorników hydrolitycznych i poddawana higienizacji w temperaturze 65-70°C. W zbiorniku hydrolitycznym odpady podlegają rozkładowi do kwasów organicznych. Substancje stałe przechodzą przez etap hydrolizy wielokrotnie, aby uzyskać jak największy stopień zamiany na składniki rozpuszczone.

Zawiesina poddawana jest obróbce anaerobowej w dwóch reaktorach metanowych. Komory fermentacji metanowej stanowią reaktory z nieruchomym wypełnieniem z polipropylenu.

Wody technologiczne po odwodnieniu frakcji stałej po procesie fermentacji metanowej zawracane są do obiegu - minimalizacja ilości ścieków. Oczyszczanie niezagospodarowanych wód technologicznych prowadzi się metodą osmozy odwróconej.

Odzyskana frakcja stała wykorzystywana jest jako nawóz.

Zakład Helsingar w Danii przerabia rocznie 20 000 ton odpadów zmieszanych. W zakładzie po procesie odzyskuje się 2400 ton biogazu na rok, kompost w ilości 6700 ton; balast lekki 2500 ton na rok; balast ciężki 500 ton na rok; ścieki 7350 ton na rok.

Koszty projektu 18,7 mln DM (na rok 1991).

Węzły procesowe w technologii BTA:

Oczyszczanie mechaniczne

Oczyszczanie biologiczne

Schemat organizacyjny instalacji WABIO.

Parametry procesu „WABIO”:

Zawartość substancji stałej - 15%

Temperatura:

- bioreaktor - 35°C

- higinizator - 70°C

- woda procesowa - 40-70 °C

Czas retencji 15-20 dób

Wydajność biogazu 150-200 m3/Mg

Zawartość suchej masy w szlamnie po fermentacji 10%

Zawartość suchej masy w osadzie po odwodnieniu 35-45%

Bilans produktów na 1000kg odpadów

Biogaz 145kg

Humus 430kg (40% suchej masy)

Ścieki 425kg

Bilans energetyczny na 1000kg suchych odpadów

- biogaz 1960 kWh

- ciepło 960 kWh

Przykłady instalacji w Polsce;

Instalacja w Zgorzelcu:

Zawartość suchej masy w zawiesinie 4-8%

Czas fermentacji: 21 dób

Dobowa produkcja gazu: 2000 m3

Wartość opałowa gazu: 0,5 kWh/Nm3

2 agregaty prądotwórcze: 100 kW energii elektrycznej

+ 195 kV energii cieplnej

Instalacja w Puławach.

6.1. Stacja segregacji odpadów

Stacje segregacji odpadów :

Odpadów zmieszanych

Odpadów gromadzonych selektywnie

Zadania sortowni:

wyodrębnienie balastu;

separacja odpadów do recyklingu;

wydzielenie metali i ferromagnetyków;

separacja frakcji „bio”;

wydzielenie frakcji palnej;

separacja metali kolorowych;

zagęszczenie (prasowanie, formowanie);

bilans masy;

Separacja w zakładach przeróbki odpadów

Odpady komunalne

Frakcja lekka

Frakcja żelazna

Segregacja

Schemat kompleksowego systemu gospodarki odpadami komunalnymi.

Operacje cząstkowe w stacjach segregacji odpadów:

klasyfikacja wymiarowa

-sita; separatory powietrzne;

rozdrabniacze

-młyny; kruszonki; rozdrabniarki szczękowe; szarpaki;

Nóż Klapa wahadłowa

Ruszt Wirnik Młotki zbierający (wylot złomu)

Schemat młyna młotkowego firmy Svedala Arbra

Schemat kaskadowego młyna kulowego firmy Losche

Konstrukcja organu wirującego młyna tnącego firmy Herold

sortowanie

-ręczne - pozytywne( wyższa jakość produkcji);

- negatywne( większa wydajność);

-densymetyczne ( gęstościowe); magnetyczne; indukcyjne; optyczne; filtracja;

zagęszczanie

-prasowanie; formowanie;

sortowanie

-ręczne - pozytywne( wyższa jakość produkcji);

- negatywne( większa wydajność);

-densymetyczne ( gęstościowe); magnetyczne; indukcyjne; optyczne; filtracja;

Schemat przebiegu sortowania kolorowej stłuczki szklanej

zagęszczanie

-prasowanie; formowanie;

Część selektywna gromadzonych odpadów wymaga następującej własnej obróbki odpadów

( separacja, prasowanie, granulowanie, balowanie, paczkowanie) przed wysłaniem do zakładu przemysłowego .

System sortowania odpadów komunalnych, w których zastosowane są wyłącznie urządzenia mechaniczne nie zdają w pełni egzaminu-są kosztowne a uzyskany efekt rozdziału nie są zadowalające.

SORTOWNIA HORSTMANN

Przenośnik Przenośnik Sito Przenośnik odpady do

kanałowy wznoszący bębna sortowny utylizacji

załadowań

elementy inertne

przenośnik przenośnik

zbiorczy sortowniczy odpad

frakcji średniej

Urządzenia do przesiewania dzielimy na:

sita płaskie;

sita bębnowe;

Zasada działania przesiewacza z falującymi podkładkami

Schemat przesiewacza bębnowego

Zadania tych urządzeń:

- wstępna klasyfikacja dla materiałowego wzbogacenia frakcji przed dalszym sortowaniem;

- odsianie frakcji drobnej;

- dokładne rozdrabnianie odpadów ( zawracanie pozostałości na sicie do ponownego mielenia);

-wykonanie analizy frakcji odpadów;

-odsianie balastu z gotowego kompostu;;

Cechy sit bębnowych:

szerokość otworów sita;

liczba otworów;

kąt pochylenia sita;

średnica sita;

konstrukcja sita;

regulacja wydajności sita;

Przykłady urządzeń do przesiewania;

Przesiewacz wstrząsowy o układzie sit piętrowo - kaskadowym : 1 - wał noskowy, 2 - sita, 3 - pręty wieszakowe

. Przesiewacz szybkobieżny [49]

1 - sito, 2 - sprężyny

. Przesiewacz bębnowy [22]

1 - sito obrotowe, 2 - frakcja żużlowa,

3 - frakcja pyłowa, 4 - surowe spieki i żużel,

5 - czysty żużel, 6 - skóra itp.

Schemat elektromagnetycznego przesiewacza wibracyjnego firmy Haver-Boecker : 1 - pokład sitowy, 2- sprężyna taśmowa, 3- podstawa 4 -elektromagnes

Urządzenia do rozdrabniania:

Przy wyborze urządzenia do rozdrabniania niezbędne są dane:

-cechy fizyczne materiału( uziarnienie, struktura, twardość itp.);

- cel do osiągnięcia -jakie przewiduje się dalsze procesy;

-wymagane cechy produktu końcowego: udział poszczególnych frakcji uziarnienia, kształt zbiornika;

Schemat rozdrabniacza szczękowego

Schemat instalacji doświadczalnej w Sztokholmie

7.1. Separatory powietrzne (zygzakowaty, krzyżykowy)

Odprowadzanie powietrza odbywa się metodą wyciągową, odpady ciężkie są transportowane drogą samochodową.

."Zygzakowaty" separator powietrzny firmy Alpine :

1 - dmuchawa, 2 - komora separacyjna, 3 - sito, 4 - cyklon.

Zasada działania "zygzakowatego" separatora powietrznego

Separator z magnesem trwałym

Schemat klasyfikatora powietrznego poprzeczno prądowego

Schemat klasyfikatora ze złożem unoszonym.

Schemat dzwonu odsysającego umieszczonego nad transporterem

Separator kamieni i szkła firmy Happle

Klasyfikacja w strumieniu cieczy:

Zastosowanie:

Oddzielenie frakcji organicznych odpadów

Oddzielenie frakcji lekkiej

Oddzielenie frakcji ciężkiej

Usuwanie frakcji drobnej

Zasada klasyfikacji:

Rozdział w ciągłym wznoszącym się strumieniu wody materiału według:

Wymiarów cząstek - w przypadku materiałów jednorodnych

Wymiarów cząstek i ich gęstości w przypadku materiałów o niejednorodnej gęstości.

Schemat hydropulpera.

Schemat budowy i zasada działania hydrocyklonu.

Separatory balistyczne

Separator balistyczny (typowy) - do kosza podawane są odpady, które wpadają na bęben. Części bardziej sprężyste odpadają, dalej zaś frakcja miękka pada najbliżej separatora.

Separator odcinający - odpady poddawane są przenoszeniu na twardą przegrodę, od której się odbijają cząstki twarde (mineralne), zaś miękkie są przenoszone do pojemnika

Separator -separator przenosi odpady na drugi przenośnik - rozdzielenie części miękkich i ciężkich; cząstki sprężyste, twarde spadają do pojemnika drugiego, a cząstki lżejsze spadają do pojemnika obok separatora.

Typy separatorów balistycznych

Zasada rozdziału składników w separatorze balistycznym.

7.2. Materiały ferromagnetyczne - rozdział:

Separatory magnetyczne bębnowe

Rys. 17. Schemat pracy elektromagnetycznego separatora taśmowego firmy Wedag, ustawionego w poprzek przenośnika [6]

Moc elektromagnesów: 0,95-4,75kW

Moc silnika napędowego: 2-3kW

Max odstęp pomiędzy separatorem a taśmą przenośnika: 100-210 mm

Separacja metali nie ferromagnetycznych odbywa się poprzez prądy wirowe.

Głowica separatora skonstruowana jest tak, aby wywołać efekt odpylania, wytworzenie szybko zmieniającego się pola magnetycznego.

Zasada elektrolitycznego odzysku metali

8.1.Recykling odpadów

Wraz z postępem cywilizacyjnym zdecydowanie zmieniają się jednostkowe wskaźniki nagromadzenia odpadów jak i morfologia odpadów. Średnio na każdego Europejczyka w 1995r. przypadało 310kg wywożonych odpadów komunalnych z czego 35% stanowiły opakowania jednorazowego użytku, w 1960r. ich udział wynosił 17%.

Dyrektywa 94/62 w sprawie opakowań i odpadów opakowaniowych .

Zasady działania:

Wielokrotność użycia opakowań

Recykling i inne formy odzysku

Zmniejszenie ilości odpadów do ostatecznego składowania

Zapobieganie powstawaniu odpadów

Ustawa o opakowaniach z 2001r.

Art. 6. Producent i importer opakowań mają obowiązek ich oznakowania.

Oznakowanie powinno określić:

Rodzaj materiału wykorzystanego do produkcji opakowania.

oznakowanie powinno być wyraźne, widoczne, czytelne oraz zachowywać trwałość po otwarciu opakowania.

Art. 7 - wprowadził obowiązki dla producenta, importera i eksportera opakowań

Ustawa produktowa o obowiązkach przedsiębiorców w zakresie gospodarowania niektórymi odpadami, oraz o opłacie produktowej i opłacie depozytowej z 2001r.

Art. 3. - przedsiębiorca ma obowiązek zapewnienia odzysku, a szczególności recyklingu odpadów opakowaniowych i poużytkowych, określając docelowy poziom tego odzysku i recyklingu co najmniej w wysokości określonej w załączniku do ustawy.

Rozporządzenie Rady Ministrów z dn. 30.06.2001r. określa roczne poziomy odzysku i recyklingu odpadów opakowaniowych i poużytkowych, w poszczególnych latach do końca 2007r.

Rozporządzenie Rady Ministrów z dn. 30.06.2001r. w sprawie rocznych poziomów odzysku odpadów opakowaniowych i poużytkowych (Dz.U. Nr 69 poz. 719).

Rozporządzenie Rady Ministrów z dn. 11.09.2001r. w sprawie stawek opłat poproduktowych (Dz.U. Nr 116 poz. 1235).

Odzysk - rozumie się wszystkie działania nie stwarzające zagrożenia dla życia, zdrowia ludzi lub dla środowiska, polegające na wykorzystaniu odpadów w całości lub w części, lub prowadzące do odzyskania z odpadów substancji, materiałów lub energii i ich wykorzystania - określony w załączniku nr 5 do ustawy „O odpadach”

Recykling rurowych świetlówek rtęciowych

Recykling - odzysk, który polega na powtórnym przetworzeniu substancji lub materiałów zawartych w odpadach w procesie produkcyjnym w celu uzyskania substancji lub materiału o przeznaczeniu pierwotnym lub innym przeznaczeniu, w tym też recykling organiczny z wyjątkiem odzysku energii.

Ustawa z dn. 20.01.2005r. o recyklingu pojazdów wycofanych z eksploatacji.

Rozporządzenie Ministra Gospodarki i Pracy z dn. 28.07.2005r. w sprawie minimalnych

wymagań dla stacji demontażu oraz sposobu demontażu pojazdów wycofanych z eksploatacji (Dz.U. Nr 143 poz. 1206) określa minimalne wymagania dla stacji demontażu pojazdów wycofanych z eksploatacji.

Zgodnie z regulacją stacja demontażu pojazdów powinna się znajdować na terenie ogrodzonym, zabezpieczonym przed dostępem osób postronnych. Na terenie stacji znajduje się separator substancji ropopochodnych o wydajności dostosowanej do powierzchni objętej systemem odprowadzania odcieków.

Płyny eksploatacyjne znajdujące się w pojazdach są klasyfikowane jako odpady niebezpieczne.

Na terenie stacji mają zostać wyodrębnione tereny do przyjmowania pojazdów, ich magazynowania, usuwania z nich elementów i substancji niebezpiecznych, demontażu przedmiotów wyposażenia i ich części nadających się do ponownego użycia, a także składowania wymontowanego wyposażenia oraz odpadów pochodzących z demontażu.

Każdy z tych sektorów ma spełniać specyficzne wymagania.

Regulacje wprowadza także określony sposób demontażu pojazdów wycofanych z eksploatacji. Polega on na usunięciu z pojazdu paliw, płynów eksploatacyjnych, wymontowaniu filtru oleju, wyposażenia i części przeznaczonych do ponownego użycia, akumulatorów, zbiornika

z gazem, katalizatora spalin oraz elementów zawierających materiały wybuchowe. Usunięte mają zostać także elementy zawierające rtęć, określone rodzaje kondensatorów, a ponadto szyby, opony i części zawierające metale nieżelazne.

Uproszczony schemat stacji demontażu pojazdów.

Materiały użyte do produkcji samochodu.

Rys. Urządzenia Shreddera produkowane przez firmę Lindeman

Recykling opon.

Guma - materiał otrzymywany przez wulkanizację kauczuku naturalnego lub syntetycznego małymi ilościami (0,5-3%) substancji wulkanizujących

okres eksploatacji wyrobów gumowych (opony, obuwie, artykuły techniczne) wynosi głównie 5 lat

w Polsce produkcja artykułów gumowych wynosi ponad 200 tys. ton (w tym 100 tys. ton opon)

doliczając import (samochody + ogumienie) na polskim rynku przybywa rocznie powyżej 120 tys. ton opon

z tej ilości złomu gumowego zagospodarowaniu podlega ok. 15-22%

W oponie wyróżnia się: kauczuk - 48%, sadza - 23%, stal - 18%,

Strumienie ilości zużytych opon w Niemczech.

Recykling materiałowy - ponowne wykorzystanie gumy w produktach po procesach przetwarzania np:

regeneracja termiczna

regeneracja mechaniczna

regeneracja chemiczna

regeneracja mechaniczno-chemiczna

Recykling energetyczny - wykorzystanie energii zawartej w gumie.

Wartość opałowa zależy od zawartości: C, H, N, O S, H2O paliwie.

Technologia w dziedzinie zagospodarowania zużytych opon według Bressego.

Proces bieżnikowania:

metoda tradycyjna - polega na nałożeniu na przygotowaną wcześniej oponę nie wulkanizowaną taśmy mieszanki bieżnikowej i następnie wulkanizowaniu całości w formie

metoda wstępnego podwulkanizowania;

Recykling materiałowy - wykorzystanie wyrobów bezpośrednio bądź po ich odpowiednim przystosowaniu np. przez:

- rozdrobnienie

- sprasowanie

- regenerację, np.. bieżnikowanie

- roztwarzanie

Regeneracja termiczna - zachodzi w wyniku pękania wiązań chemicznych, głównie o małej energii. Gumę ogrzewa się w ciągu 6-8 godzin parą wodną o temperaturze 170-180°C.

Regeneracja termiczno-chemiczna - rozdrobnione odpady gumowe przepuszcza się kilkukrotnie przez walec w warunkach zapewniających działanie dużych sił ścinających. Temperatura walców 30-75°C. dodaje się specjalny preparat DeLink (według technologii niemieckich). Po otrzymaniu na walcach zwartej wstęgi walcuje się otrzymany produkt.

Recykling energetyczny - spalanie lub piroliza gumy, z odzyskiem wytworzonego tym procesie ciepła. Wartość opałowa gumy wynosi 32 MJ/kg i jest zbliżona do wartości opałowej węgla kamiennego (35 MJ/kg).

W procesie spalania muszą być spełnione warunki:

wysoka temperatura: 1600-2000°C

instalacja odsiarczania (zawartość siarki w gumie 1-2%)

Najlepsze warunki spełnione są w piecu cementowym. W Polsce opony spala cementownia Gorażdże.

Przykładowe zestawy maszyn wykorzystywanych w procesie recyclingu.

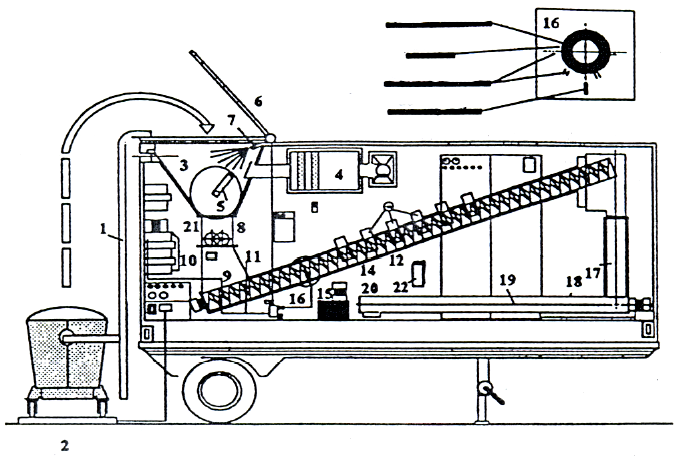

Mobilny zestaw do recyklingu firmy Orenstein & Koppel, wydajność 100 do 120 Mg/h

Mobilny zestaw do recyklingu na pojeździe gąsienicowym firmy Orenstein & Koppel.

Transport gąsiennicowego zestawu do recyklingu na naczepie niskopodwoziowej.

9.1.Termiczne przekształcanie odpadów.

Procesy utleniania odpadów, w tym spalania, zgazowywania lub rozkładu odpadów, w tym rozkładu pirolitycznego prowadzone w przeznaczonych do tego instalacjach lub urządzeniach.

Spalarnia odpadów - instalacja, w której zachodzi termiczne przekształcanie odpadów w celu ich unieszkodliwienia.

Według dyrektywy 1999/31/EC „przeróbka” znaczy procesy fizyczne, termiczne, chemiczne lub biologiczne łącznie z sortowaniem zmieniające charakterystykę odpadów w celu zmniejszenia ich wolumenu lub obniżenia ich niebezpiecznego charakteru, które ułatwiają operowanie odpadami lub zwiększają ich odzysk.

Dyrektywa 89/429 - dotyczy starych instalacji.

Dyrektywa 89/369 - dotyczy „nowych” instalacji po 1990r.

Dyrektywa 94/67 - dotyczy odpadów niebezpiecznych

Ad2) Dyrektywa ta podaje standardy emisyjne, kluczowe kwestie które znalazły się w zapisie dyrektywy; zawartość CO < 20mg/m3, zawartość O2 ≥ 6%. Precyzuje definicję zakładu spalania odpadów komunalnych - każde urządzenie techniczne używane do spalania takich odpadów z odzyskiem ciepła lub bez.

Ad3) Cele dyrektywy: zminimalizowanie wpływu spalania odpadów na środowisko, ustalenie warunków działania urządzeń, ustalenie dopuszczalnych wartości stężeń dla zakładu spalania.

Zalety spalania odpadów:

Ograniczenie objętości odpadów

Pierwotny powód spalania

Nadal ważny

Dezynfekcja

Odzyskiwanie energii

Krajowe źródło energii

Zastępuje importowane paliwa kopalne

Ochrona środowiska

Praktycznie brak emisji do atmosfery (instalacje najnowszej generacji)

Zanieczyszczenia skoncentrowane w popiele

Umożliwia kontrolę wypłukiwania

Umożliwia odzyskiwanie

Niski wpływ na efekt cieplarniany (paliwo biologiczne)

Pewna technologia

Świat:

Istniejące spalarnie w 1996r. - 2400

Liczba spalarni będących w budowie 150

Spalarnie, których budowa miała się rozpocząć do 2005r. - 250

Planowana liczba spalarni w 2005r. - 2800

Procesy termicznej degradacji odpadów medycznych w układzie stosunek nadmiaru tlenu, udział tlenu w substratach, temperatura procesu

Rozmieszczenie miejsc poboru próbek w celu dokonania bilansu sortowni odpadów w Wiedniu.

Bilans masowy analizowanej, wiedeńskiej sortowni odpadów komunalnych

Schemat spalarni w Wiedniu.

Procesy termicznej degradacji odpadów w układzie z nadmiarem tlenu.

λ - współczynnik , który określa jaki nadmiar powietrza wprowadza się do komory spalania w stosunku do zapotrzebowania stechiometrycznego ( z reakcji).

A - proces tradycyjnego spalania w komorze bez systemu dopalania produktów wtórnych;

B - proces uwęglania substancji organicznych, dla pełnej degradacji produktów procesu wymaga co najmniej dopalania produktów gazowych (spalanie I) oraz spalania produktów stałych (spalanie II);

C - proce spalania odpadów metodą zgazowania, wymaga spalania produktów gazowych;

D - proces powiązanych przemian realizowanych oddzielnie w jednej komorze z wzajemnym przekazywaniem energii pomiędzy strefami i dodatkowym systemem dopalania końcowego.

Kombinowany układ komory spalania odpadów medycznych w Instalacji spalania odpadów

(1 - strefa suszenia i uwęglania substancji organicznych, 2 - strefa spopielania (zgazowanła) i spalania uwęglonego produktu na ruszcie obrotowym, 3 - ruszt obrotowy, 4 - strefa spalania produktów gazowych, 5 - palnik rozpałkowy i podtrzymujący proces, 6 - zasuwa odcinająca dopływ powietrza, 7 - odbiór popiołu i żużla)

Powietrze musi być doprowadzone w nadmiarze określonym stosunkiem nadmiaru powietrza - λ. Przyjmując, że teoretycznie ilość powietrza zasilająca no min wynosi:

Rzeczywista ilość powietrza wyrażona stosunkiem nadmiaru powietrza λ wyrazić można:

Npow = λ * npow. min.

no min - minimalna ilość tlenu niezbędnego do przeprowadzenia procesu (z uwzględnieniem tlenu zawartego w odpadach).

Wartości λ przyjmują wartości większe lub mniejsze od 1.

Spalanie węgla na złożu mechanicznym: λopt = 1,3 ÷ 1,6

Spalanie gazu: λopt = 1,05 ÷ 1,2

Spalanie fluidalne: λopt > 2

SPALANIE

CmHnOoNpSqClr + k * O2 → Δ * CO2 + B * H2O + D * SOx + E * NOx + u * C + Σwi * CaHb + z * HCl

Spalanie stałej substancji organicznej w postaci ziarna podzielić można na kilka faz. Pierwszą z nich jest proces nagrzewania i suszenia wiążący się z odgazowywaniem wilgoci z powierzchni i stałą jego temperaturą równą temperaturze termometru mokrego. Uwzględnia ona okresy suszenia (w przypadku odpadów występuje znaczna zawartość wilgoci) dochodzimy do takiego stanu nagrzania cząstki, którym zainicjowany zostanie proces odgazowania. Z wnętrza całej struktury do powierzchni przepływają produkty reakcji rozkładu ulegając spalaniu dopiero poza cząstką w smudze spalin ubogich w tlen lub zawierających parę wodną unoszącą się z cząstek aktualnie nie nagrzanych mimo średnich parametrów procesu gwarantujących przebieg procesu spalania cząstkowego i zupełnego, przemieszczają się przez komorę poza strefę spalania!

Procesy zgazowania odpadów.

Proces zgazowania bazuje na przebiegu reakcji egzotermicznych a wytworzona energia podtrzymuje proces endotermicznego tworzenia składników palnych. Proces zgazowania oparty na reakcjach częściowego spalania wykorzystuje jako czynnik zgazowujący tlen, powietrze, parę wodną, węglowodory oraz dwutlenek węgla według następujących reakcji:

Utleniania (egzotermiczne):

C + O2 → CO2

CxHy + (x + 0,25y) * O2 → x * CO2 + 0,5y * H20

Endotermiczne:

C + CO2 → 2 * CO

Gazu wodnego:

C + H2O → CO + H2

CxHy + x * H2O → x * CO + (x + 0,5y)* H2

W wyniku procesu spalania (pierwsze dwie reakcje) zostaje wytworzona energia do przebiegu pozostałych reakcji (endotermicznych) przy czym produkty reakcji zawierają podstawowe składniki tj: CO2, CO, H2, H2O i składowe inne związki powstające zgodnie z kinetyką przebiegu reakcji. Kaloryczność otrzymywanego gazu jest niższa niż w procesie odgazowania, a substancja stała ulega całkowitemu spaleniu.

Zgazowanie.

Proces polegający na niezupełnym utlenianiu substancji palnej i wytworzeniu paliwa gazowego. W charakterze utleniacza stosuje się powietrze, tlen techniczny, parę wodną lub CO2 powstający w procesie. Gaz zawiera w swoim składzie jako główne składniki palne CO i H2, a tylko w niewielkiej ilości lub prawie w ogóle nie występuje CH4. obok wymienionych składników palnych w gazie występują składniki niepalne, takie jak CO2, N2, H2O. wartość opałowa gazu jest niższa od wartości opałowej gazu procesu odgazowania.

O łatwości palenia odpadów decydują trzy czynniki:

Udział wilgoci (poniżej 50%)

Udział części palnych (min. 25%)

Udział popiołu (poniżej 60%)

Wartość opałowa - jest to wartość którą uzyskuje się przy spalaniu materiału o naturalnej wilgotności

Ciepło spalania - wartość uzyskana ze spalania materiału wysuszonego

Wartość opałowa:

Wd = Wg - rn(w 9H)

Gdzie: Wd - wartość opałowa [kJ/kg]

Wg - wartość ciepła spalania [kJ/kg]

rn - entalpia parowania wody

w - wilgotność materiału [kg]

H - udział wodoru w paliwie [kg]

Dla paliw klasycznych:

Obliczanie ciepła spalania i wartości opałowej w kJ/kg za pomocą wzorów empirycznych według Dulonga.

10.1. Instalacje spalania.

Konstrukcje rusztów:

Ruszt schodkowy

Ruszt walcowy

Ruszt posuwisty jednostopniowy

Ruszt posuwisto - zwrotny

Na ruszcie odbywa się suszenie, transport i i równomierne spalanie odpadów, przy regulowanej podaży powietrza.

Rozporządzenie Rady Ministra z dn. 30.07.2001r. w sprawie wprowadzania do powietrza substancji zanieczyszczających z procesów technologicznych i operacji technicznych. Dz.U. Nr. 87/957 (załącznik 4). Z dn. 24.08.2001r. dotyczy dopuszczalnych stężeń emitowanych do powietrza furanów, oraz współczynniki równoważności toksycznej dioksan. Załącznik 5 - dopuszczalne limity odnośnie spalania odpadów niebezpiecznych

10.2. Usuwanie zanieczyszczeń z gazów odlotowych.

Pyły:

Filtry

Elektrofiltry

Chlorowodory:

Ług sodowy

Płuczki wodne

Odsiarczanie:

Płuczki wodne

Mleko wapienne

Kamień wapienny

Dioksyny i furany:

Węgiel aktywny

Koks

2HCl + Ca(OH)2 = CaCl2 + 2H2O

2HF + Ca(OH)2 = CaF2 + 2H2O

Z drugiego stopnia:

SO2 + 2NaOH + 1/2O2 = Na2SO4 + H2O

I ostatecznie:

Na2SO4 + CaCl2 = CaSO4 + 2Cl2

Usuwanie NOx:

Procesy na katalizatorze przebiegają w myśl następujących reakcji:

4NO + NH3 +O2 → 4N2 + 6H2O

6NO + 8NH3 → 7N2 + 12 H2O

2NO2 + 4NH3 + O2 → 3N2 + 6 H2O

2,3,7,8 - tetrachlorodibenzo-p-dioksyna - jest najbardziej toksycznym izomerem TCDD.

Czynniki stymulujące synteze dioksan i furanów:

Aktywny węgiel organiczny

Chlorki alkaliczne i ziem alkalicznych

Aktywujące syntezę metale

Tlen

Para wodna

Mechanizmy tworzenia dioksyn i furanów w (spalarniach).

Swobodne uwalnianie się z odpadów stałych przy niepełnym ich spalaniu (w odpadach komunalnych może być zawarte około 15 ng/kg PCDD/F)

Synteza w wysokich temperaturach z rozłożonych związków i i uwalnianie do atmosfery przy niepełnym spalaniu

Synteza w dalszych elementach układu na etapie schładzania spalin

Według najnowszych badań tworzenie chlorowanych dioksyn i furanów w gazach spalinowych ze spalarni polega głównie na syntezie w czasie schładzania spalin w zakresie temperatur 450° ÷ 250°C

A. gaz zanieczyszczony, B. woda nieczyszczona, C.- gaz oczyszczony, D-woda przezroczysta, E.-placek filtracyjny, F-woda awaryjna, G.-płuczka wieżowa, H-oczyszczanie płuczki, M-moduł elektrofiltracji, 1- rozpylacz LAB, 2- separator kropelek wody, 3-wentylator, 4-mleko wapienne, 5-flokulator, 6-dodatek specyficzny, 7-kadź reakcyjna, 7-odstojnik, 8-filtr

Proces oczyszczania gazów i dymów

11.1. Piroliza

Piroliza - w rozumieniu chemicznym jest procesem rozkładu węglowodorów i zachodzi bez udziału tlenu w podwyższonej temperaturze (powyżej 6000 C).

Proces zachodzący bez udziału tlenu nazywa się odgazowaniem, stosuje się też nazwę rozkładu pirogenicznego.

Wyróżnia się dwa zakresy odgazowania:

niskotemperaturowe zwane wytlewaniem (obejmujące zakres temperatur rozkładu głównej masy materiału) oraz odgazowanie wysokotemperaturowe. Temperatury rozkładu głównej masy materiału zależne są od rodzaju tego materiału. Przykładowo dla drewna i torfu zakres ten wynosi 150÷450oC, a dla węgla brunatnego 220÷450oC, a dla węgla kamiennego 300÷500oC. Zakres wydzielania składników lotnych przy odgazowaniu odpadów komunalnych mieści się w granicach 250÷900oC.

Produkty pirolizy:

- substancje uwęglone ( proces beztlenowy)

- ciecze

- gaz

Wpływ tlenu w sposób zasadniczy zmienia przebieg procesu i właściwości otrzymywanych produktów. Dla odróżnienia proces ten nazywa się zgazowaniem.

Proces odgazowania (pirolizy):

25÷150oC - suszenie odpadów

150÷250oC - wydzielanie wody związanej chemicznie oraz podział luźno związanych łańcuchów chemicznych na COOH →H+CO2

>250OC - rozkład molekuł i wydzielanie produktów oleistych, smołowych, tworzenie m. in. gazów palnych ( przeważnie, CO, CO2, H2,CH4, C2H4, np. celuloza (C5H10O5)n→5nC+5nH2O

>500OC - koniec tworzenia smoły, rozpoczęcie przebiegu reakcji tworzenia wtórnych produktów końcowych przy udziale produktów wejściowych:

np. C+2H2O→CO2+2H2

C+ H2O→CO+H2

Reakcje tworzenia gazu wodnego:

C+CO2→2CO

CO+H2O→CO2+H2

>1200OC - początek topienia substancji nieorganicznych i tworzenie ciekłego żużla, rozpad pizolityczny CH4 na C oraz 2H2

Produkty procesu pirolitycznego odgazowania zawierają ponadto takie składniki jak: H2O, CO2, NH3, HCL, H2S, CH4 i węglowodory alifatyczne wyższego rzędu. Polimery wchodzą w reakcje depolimeryzacji tworząc różnego rodzaju monomery. Można przyjąć, że z 1kg odpadów o wilgotności 35% (udz. mas.) wilgoci o wartości opałowej Wd =9200 kJ/kg otrzymamy zgodnie z rysunkiem są stałe, ciekłe produkty palne.

Schemat rozkładu odpadów w procesie niskotemperaturowym odgazowane.

Uproszczony schemat metody RTWH Aachen

QUASIPIROLIZA

Poszczególne fazy procesu technologicznego:

- homogenizacja nadawy

- wytlewanie odpadów

- separacja składników ( składniki palne, inertne, metale)

- spalanie gazu pirolitycznego i składników palnych z tworzącego się koksiku

- oczyszczanie spalin ze składników niepożądanych

.

Rys. 7.8. Schemat procesu quasipirolitycznej instalacji Schwel-Brenn-Verfahren [156]

1 — zbiornik. 2 — bęben obrotowy. 3 — wysokotemperaturowa komora spalania. 4 — studzenie stałych produktów. 5 — przesiewanie. 6 — sortowanie. 7 — mielenie. 8 — zbiornik. 9 — elektrofiltr. 10 — ciągi konwekcyjne kotła. 11 — oczyszczanie i neutralizacja spalin. 12 — filtrowanie przez złoże węgla aktywnego. 13 — obróbka pozostałości z oczyszczania gazów. 14 - katalityczna redukcja NO2. 15 — komin

System oczyszczania spalin w tego typu instalacjach polega na katalistycznym usuwaniu tlenków azotu w układzie SCR (Selective Catalytic Reduction) i redukcji PCDDS/ PCDFS metodą strumieniowopyłową z węglem aktywnym i wapnem. Opisana instalacja spełnia wymagania dotyczące emisji zanieczyszczeń stawiana przez 17 B/m Schv.

Schemat technologii m. thermoselect.

bezściekowy zamknięty obieg

niskie koszty spalania

zachowanie norm przewidzianych przepisami ochrony środowiska

wysokie bezpieczeństwo funkcjonowania zakładu

możliwość spalania odpadów niebezpiecznych

Technologia ta nie jest zalecana do stosowania ze względu na dużą wybuchowość tej instalacji.

W Polsce w Dębogórze koło Gdyni istnieje taka spalarnia, ale obecnie nie funkcjonuje. Jest to instalacja bardzo kosztowna.

PROCESY PLAZMOWE:

Systemy plazmowe (np. proces piroplazmozy - Pirolysis Systems Inc.) wykorzystują nadzwyczaj wysoką temperaturę plazmy (do 25000°C)

Układy tego typu znalazły szczególne zastosowanie do neutralizacji organicznych związków chlorowych, osiągając sprawność destrukcji 99,99999%. Ponadto proces ten znalazł zastosowanie do odzysku metali ciężkich z płynów hutniczych.

Technologia ta jest bardzo kosztowna. Uzasadnione jest jej stosowanie do odpadów niebezpiecznych.

Procedury wdrażania instalacji

Analiza wstępna:

wiarygodność dostawcy w układzie krajowym lub międzynarodowym

dane techniczne i opis obiektu

analiza podstawowych parametrów pracy i ich wiarygodność

ocena wyników pomiarów w miejscu zainstalowania i wiarygodność ich dotrzymania w warunkach krajowych

wymogi i warunki dotrzymania proponowanych wartości normowanych i wydajności emisji, innych charakterystycznych wielkości.

imienne stwierdzenie prawidłowości zgodności danych i dopuszczenia technologii w warunkach krajowych

Ocena OOŚ

Ocena zasadności technicznej i technologicznej lokalizacji obiektu w określonych uwarunkowaniach środowiskowych (powietrze, woda, gleba, powierzchnia zieleni, świat roślinny i zwierzęcy, człowiek we wzajemnym powiązaniu).

Szczegółowa analiza warunków wsadowych z wyraźnym wyszczególnieniem związków i substancji toksycznych (element decyzji o dopuszczeniu do eksploatacji).

Pełny bilans masy i energii rozpatrywanego obiektu (podstawowe dane o warunkach emisji wszystkich możliwych do oceny substancji z podaniem wiarygodności przyjmowanych założeń).

Szczegółowe dane o warunkach i sposobie ustalania emisji ciał stałych, cieczy i gazów.

12.1. Odpady szpitalne

Odpady medyczne - rozumie się przez to odpady powstające w związku z udzielaniem świadczeń zdrowotnych oraz prowadzeniem badań i doświadczeń naukowych w zakresie medycyny.

Odpady weterynaryjne - to odpady powstające w związku z badaniem, leczeniem zwierząt lub świadczeniem usług weterynaryjnych, a także w związku z prowadzeniem badań naukowych i doświadczeń na zwierzętach.

Katalog odpadów gr. 18 - odpady medyczne i weterynaryjne (18.01 i 18.02 - wymienić te grupy).

GRUPA 18

Podział odpadów szpitalnych.

Odpady stałe powstające w obiektach służby zdrowia, w tym w szpitalach zakaźnych można podzielić na 4 zasadnicze grupy odpadów, które zgodnie z wytycznymi Głównego Inspektora Sanitarnego powinny być oddzielnie gromadzone i unieszkodliwiane.

specyficzne odpady szpitalne

wszystkie odpady (…)

Podział odpadów

KATEGORIA A (odpady komunalne)

KATEGORIA B (odpady medyczne)

KATEGORIA C (odpady specjalne)

Do oznakowania poszczególnych rodzajów odpadów ustalane są określone kolory worków

Rozporządzenie Ministra Gospodarki z dn. 8 grudnia 1998 Dz.U. 145

Odpady szpitalne - miejsce składowania

magazynowane odpady powinny mieć ściśle określony czas przetrzymywania każdej z grup odpadów

kontroli podlega temperatura pomieszczenia

miejsce składowania powinno być oddzielone od pozostałej części pomieszczenia progiem wodoszczelnym

spad kierunku kratki ściekowej połączonej ze specjalnym zbiornikiem gromadzenia ewentualnych odcieków

służy sanitarno-epidemiologiczne powinny ustalić sposób i czasokres czyszczenia zbiornika, jak i miejsce odprowadzania produktu końcowego

gromadzenie odpadów powinno się odbywać w pojemnikach jednokrotnego zamknięcia (zdezynfekowanych)

odpady muszą być ściśle ewidencjonowane

Przewóz odpadów

Transport wewnętrzny

Tylko wydzieloną kolumną transportu wewnętrznego wyposażoną w wózki akumulatorowe lub inne pojazdy (np. ręczne) dopuszczone odrębnymi przepisami

Baza obsługi i dezynfekcji wózków.

Wewnątrzobiektowe drogi transportowe specjalnie oznakowane nie powinny kolidować z ruchem innych tzw. czystych materiałów.

Transport zewnętrzny (specjalnie oznakowany)

Obowiązek odpowiedzialności przewoźnika za bezpieczeństwo transportu

Posiadanie właściwej i odpowiednio przeszkolonej obsługi pojazdów, prowadzenie szczegółowej rejestracji przemieszczanych ładunków, wyposażenie każdego środka transportu w odpowiednie dokumenty z potwierdzeniem dopuszczenia do spełnienia określonych zadań.

Zapewnienie środkom transportu bezpośredniej łączności z bazą i służbami ratownictwa.

Rozporządzenie Ministra Zdrowia z dnia 23 grudnia 2002 roku w sprawie dopuszczalnych sposobów i warunków unieszkodliwiania odpadów medycznych i weterynaryjnych §1 (1,2)

Zał. Nr 1 - dopuszczalne sposoby unieszkodliwiania odpadów medycznych i weterynaryjnych

Rozporządzenie Ministra Zdrowia z dnia 7 września 2004 roku Dz.U. 04.200.2061. zmieniające rozporządzenie w sprawie dopuszczalnych sposobów i warunków unieszkodliwiania odpadów medycznych i weterynaryjnych.

Podczas spalania odpadów medycznych przeprowadza się:

Ciągły pomiar temperatury w komorze spalania mierzonej w pobliżu jej ściany wewnętrznej w sposób eliminujący wpływ promieniowania płomienia cieplnego.

Ciągły pomiar zawartości tlenu w gazach spalinowych

Ciągły pomiar ciśnienia gazów spalinowych

Ciągły pomiar czasu przebywania w komorze spalania (min. 2 sekundy w temperaturze 1100oC przy zawartości przynajmniej 6% tlenu).

Sanitacja odpadów:

Wyjaławianie - sterylizacja

wyżarzanie

opalanie

suchym powietrzem

parowe

w procesie gotowania

działanie przemian jonizujących i niejonizujących

działanie mikro- i makrofal

dezynfekcja

pasteryzacja i tyndalizacja - działanie czynników fizycznych: temperatury i ciśnienia; ze spadkiem ciśnienia maleje temperatura wrzenia cieczy nasycającej rozdrobnione cząstki, co sprzyja intensyfikacji procesu

dezynfekcja chemiczna - kwasy, zasady i sole, środki utleniające, chloramina T, dwuchloramina T, pochodne bromu, chloru (podchloryny), jodu, fenole, krezole, alkohole, substancje gazowe (HCN, SO2, Cl2)

Wyjaławianie parą wodną następuje przy temperaturze 115÷134oC i ciśnieniu 1÷3 bara.

Rozkład uśrednionych temperatur w procesie sanitacji z nożem wirującym i

podchlorynem sodu.

Sanitacja próżniowo parowa

Poza wymienionymi procesami parowania odpadów zarówno średniotemperaturowego, a także wysokotemperaturowego do wspomagania procesu wykorzystywać można próżnię. Na poniższym schemacie przedstawiono wykres rozkładu ciśnienia w zależności od czasu trwania procesu sanitacji

Schemat przebiegu procesu sanitacji próżniowo-parowej odpadów medycznych.

Na powyższym rysunku pokazano technologię sanitacji odpadów medycznych w workach rozkładających się w temperaturze 100oC. Worki te umieszcza się w innych przepuszczajacych parę powłokach ochronnych i po umieszczeniu w nich identyfikatorów temperatury i ciśnienia i zamknięciu specjalnymi zapinkami umieszcza się w komorze sterylizatora.

Zastosowanie (autoklawy):

niszczenie złoży bakteriologicznych

wyjaławianie środków opatrunkowych

wyjaławianie bielizny pooperacyjnej

Badanie skuteczności procesu:

Znacznik umieszczamy w specjalnie skonstruowanym elemencie np. bakterie Bacillus Subtili ATC, 6633 (znacznik procesu dezynfekcji) szklana fiolka umieszczona w kształtce drewna bukowego.

Odpady wykluczone z obróbki;

promieniotwórcze

cytostatyki

wybuchowe

ciecze palne (alkohole, etery itp.)

patologiczne

Sanitacja parą przegrzaną:

temperatura 480÷700oC

warunki próżniowe lub podciśnienia

dopalanie produktów gazowych w temp. 1573oC

Zastosowanie (autoklawy):

odpady chlorowane

odpady o niskim poziomie radioaktywności

Sanitacja mikrofalowa - warunki:

właściwe rozdrabnianie

odpowiednia wilgotność

odpowiedni czas przebywania w strefie oddziaływania mikrofal

wymagane oczyszczenie produktów gazowych

nieobecność części metalowych (wyładowania elektryczne)

nieobecność substancji łatwopalnych i wybuchowych

W Niemczech technologia zabroniona ze względów bezpieczeństwa.

Metody chemiczne:

dodatek wapna palonego i krzemianu sodowego (potasowego), temp. 210oC

Rozdrabnianie odpadów - cel:

zwiększenie gęstości wprowadzanych odpadów z wartości 0,15 Mg/m3 do wartości 0,75 Mg/m3 , wzrost gęstości uzyskuje się dzięki rozdrobnieniu i zagęszczeniu rozdrobnionych odpadów.

zmniejszenie ilości wprowadzanego do procesu powietrza

łatwiejszy kontakt z parą wodną lub czynnikiem dezynfekcyjnym w procesie sanitacji

zabezpieczenie składu przetwarzania odpadów przed dostępem wielkowymiarowych elementów

Schemat aparatu do sanitacji odpadów medycznych

l - obudowa, 2- klapy hermetyzujące komorę załadunku odpadów, 3 - komora załadunku odpadów, 4 - ramię docisku odpadów do rozdrabniarki, 5 - rozdrabniarka, 6 -komora nawilżania odpadów rozdrobnionych, 7 - pojemnik do transportu odpadów, 8 - dysza wtrysku wody, 9 Kanał z podajnikiem ślimakowym grzany płaszczem olejowym, 10 - komora reaktora sanitacji parowej 11 -kanał ewakuacji odpadów z podajnikiem ślimakowym tgrzany), 12 - zespół wytwornicy pary, 13 - sterowanie załadunkiem odpadów, 14 - podgrzewacz oleju, 15 - ta-onca i panel sterowania i pomiarów, 16 - filtr

Schemat mobilnej instalacji sanitacji odpadów medycznych metodą mikrofalową.

1 - układ podnośnika pojemnika z odpadami, 2 - waga dostarczanych odpadów, 3 - komora gromadzenia odpadów, 4 - filtr gazów, 5 - ramię dogniatacza, 6 - klapa hermetycznego zamknięcia komory odpadów, 7 - dysza parowa, 8 - rozdrabniarka, 9. - zasobnik pośredni odpadów, 10 - regulator napełnienia zasobnika, 11 -wlot pary, 12 - strefa oddziaływania mikrofal, 13 - generator promieniowania mikrofalowego, 14 - podajnik ślimakowy, 15 - czujnik temperatury, 16__ — wtrysk pary,

17 - zbiornik, 18- ogrzewany kanał ewakuacji odpadów, 19 - podajnik ślimakowy kanału ewakuacji odpadów, 20 - czujnik temperatury. 21 wytwornica pary, 22 - gaśnica.

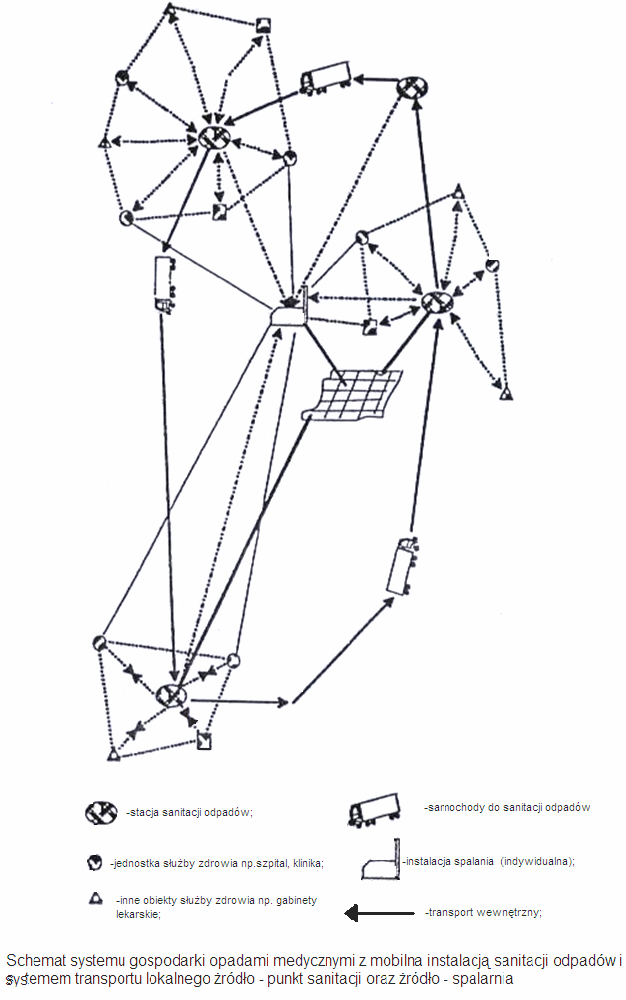

13.1. Termiczne unieszkodliwianie odpadów medycznych

proces uwęglania - brak dostępu powietrza - piroliza; produktami są: karbonizat (koks procesowy), gaz zawierający różnorodne substancje chemiczne, ciecze, substancje smoliste i inne; λ=0.

proces spopielania - ograniczony dostęp tlenu λ<1 lub jego nadmiar λ>1

Zgazowanie - produkty: gaz palny, ciecze, substancje mineralne (metale, szkło)

Mechanizm procesu:

- reakcja utleniania (egzotermiczny)

C + O2 → CO2

CxHy + (x + 0,25y) * O2 → x * CO2 + 0,5y * H20

- reakcja endotermiczna

Endotermiczne:

C + CO2 → 2 * CO

- gazu wodnego

C + H2O → CO + H2

CxHy + x * H2O → x * CO + (x + 0,5y)* H2

Spalanie - układ zależny od składu substancji, λ≥1

Mechanizm procesu:

CmHnOoNpSqClr + k * O2 → A * CO2 + B * H2O + D * SOx + E * NOx + u * C + Σj wi * CaHb + z * HCl + …

Komory dopalające

Dyrektywa 94/67/EC z dn. 12 grudnia 1994 roku w sprawie wymogów:

spaliny po ostatnim wstrzyknięciu powietrza do spalania muszą być dopalone w temperaturze min. 850oC (temp. na lub blisko wewnętrznej ściany komory spalania)

czas przebywania spalin w tej temperaturze wynosi min. 2 sekundy

udział tlenu - min 6%

przy udziale węglowodorów chlorowanych >1% chloru - temperatura musi być podniesiona do temperatury 1100oC

Doświadczenie na instalacjach włoskich pokazało, że należy jeszcze wprowadzić kolejne kryterium

burzliwość strugi - prędkość przepływu powinna wynosić ok 10m/s

Burzliwość strugi można poprawić wprowadzając warstwę fluidalną materiału wspomagającego proces. Uzyskuje się tym sposobem wysoki stopień kontaktu gazu z cząstkami warstwy. Proces intensywnego mieszania, duże współczynniki wymiany masy i ciepła gwarantują wysoką skuteczność procesu przy stosowaniu stosunkowo niewielkiej warstwy fluidalnej.

Monitorowanie emisji

Dyrektywa EWG 94/67/EC ustaliła zakres monitorowania substancji z instalacji unieszkodliwiania odpadów niebezpiecznych:

dwutlenki siarki i inne związki siarki .

tlenki azotu NOx

tlenki węgla

związki organiczne (węglowodory poza CH4)

pył azbestowy - włókna szklane i mineralne

chlor i jego związki

fluor i jego związki

Powyższe warunki muszą być spełnione przy kryterium obowiązującym w instalacjach (temperatura, udział tlenu itp.).

Pomiar tych emisji podlega określonej kontroli, której częstotliwość ustala organ wydający zezwolenie na eksploatację obiektu.

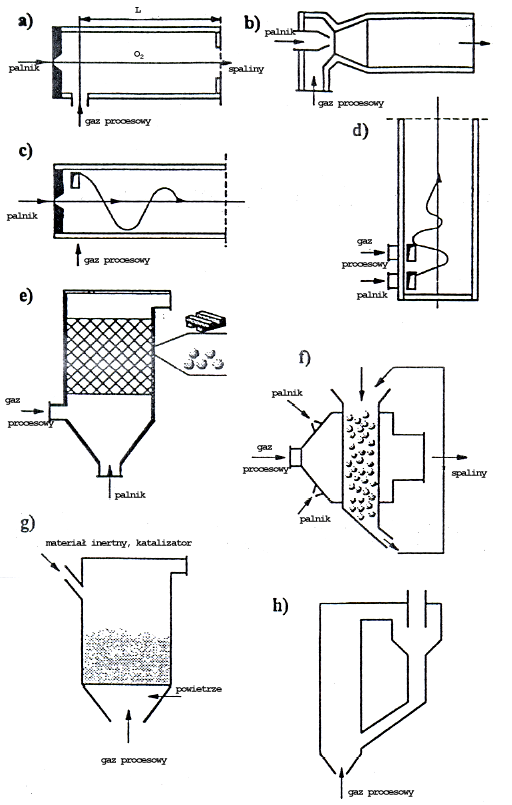

Rys. Schematy stosowanych komór dopalania toksycznych składników spalin.

a - komora walcowa z centralnym palnikiem, b - komora dopalania z inżekcyjnym podsycaniem spalin, c — pozioma cyklonowa komora dopalania, d - pionowa cyklonowa komora dopalania, c — Komora dopalania z wypełnieniem ceramicznym r6mcgo typu, f - komora dopalania z ruchomym złożem np. katalizatora, g -fluidalna komora dopalania z warstwą stacjonarną, h -fluidalna komora dopalająca z warstwą cyrkulacyjną.

Paliwa alternatywne (formowane) inne nazwy : z ang. RDF (refuje derived fuel), z niem. (z obszarów Szwajcarii) EKOMAT, z niem. -BRAM, w Polsce -PAKOM (paliwa komunalne).

Uzasadnienie do produkcji paliw RDF:

Redukcja u źródła powstawania

Recykling - gospodarcze wykorzystanie

Wykorzystanie odpadów jako źródła energii

Obróbka odpadów mająca na celu zmniejszenie ich toksyczności

Składowanie ostateczne zminimalizowane

Technologia ORFA

Ważenie, składowanie w wentylowanej hali

Transport suwnicą do leja wyładowczego

Przegląd - eliminacja odpadów niebezpiecznych

Rozdrabnianie poniżej 80 mm.

Usuwanie części Fe

Przesiew na sicie bębnowym wspomagany separacją pneumatyczną

Frakcja ciężka (>10mm) kierowana do rozdrabniania w młynie młotkowym i zawracana na sito.

Frakcja lekka odbierana w cyklonie i transportowana do młyna nożowego.

Odpady z młyna i po sicie kierowane są do suszarni (suszenie do wilgotności < 5% wody)

Z suszarni odpady kierowane są do dezynfekcji i dezodoryzacji i ozonowane w bębnie obrotowym.

Ponowne usuwanie Fe.

Elektrostatyczne usuwanie folii z tworzyw sztucznych.

Ponowny przesiew.

Podział pneumatyczny na frakcje lekkie i ciężkie.

Rozkład frakcji ciężkiej na:

mineralną (szkło, kamienie, ceramika)

mieszaną (tworzywa, guma, papier, drewno, kości)

Rozdział frakcji mieszanej

granulat tworzyw sztucznych

granulat organiczny

Wszystkie frakcje gromadzone w osobnych silosach

14.1. Plany gospodarki odpadami

krajowe, wojewódzkie, powiatowe, gminne;

element planów ochrony środowiska;

„hierarchiczność' planów 2001-2004;

przedsięwzięcia związane z unieszkodliwianiem odpadów mogą być realizowane z udziałem środków z Funduszu Ochrony Środowiska i Gospodarki Wodnej, o ile przedsięwzięcia te zostały ujęte w planie gospodarki odpadami;

Harmonogram wdrażania planów gospodarki odpadami

Ostateczny termin przyjęcia planu gospodarki odpadami ustala ustawa z 27.07.2001, o wprowadzeniu ustawy Prawo Ochrony Środowiska -ustawy o odpadach oraz o zmianie niektórych ustaw na dzień 31.10.2003, orz odpowiednio dla uchwalenia nowego programu ochrony środowiska dla którego integralna część stanowi plan gospodarki odpadami dla powiatów, gmin.

ROZPORZADZENIE MINISTRA ŚRODOWISKA W SPRAWIE

PLANÓW GOSPODARKI ODPADAMI (DZ.U.03.06.620 z 17.09.2003)

- określa szczegółowy zakres, sposób oraz formę sporządzenia wojewódzkiego , powiatowego i gminnego planu gospodarki odpadami.

Plany gospodarki odpadami- zakres:

aktualny plan gospodarki odpadami :

Prognozowanie zmian zakresie gospodarki odpadami;

Działania zmierzające do poprawy sytuacji w zakresie gospodarowania odpadami:

Instrumenty finansowe służące do realizacji zamierzonych celów;

System monitoringu i oceny realizacji zamierzonych celów.

Minimalizacja odpadów (stosowanie opakowań wielokrotnego użytku);

Zmniejszenie wpływu na środowisko;

Selekcja i odzysk surowców wtórnych;

Zredukowanie zapotrzebowania na tereny pod wysypiska, optymalizacja kosztów transportu, i minimalizacja całkowitych kosztów systemu gospodarki odpadami;

fundusze własne inwestorów;

kredyty preferencyjne i dotacje udzielane przez Narodowy i Wojewódzkie Fundusze Ochrony Środowiska i Gospodarki Wodnej;

pożyczki udzielane przez Bank Ochrony Środowiska;

granty pomocy zagranicznej;

Program gospodarki odpadami powinien realizować następujące cele :

ZMNEJSZENIE ILOŚCI ODPADÓW POPRZEZ UTYLIZACJE I RACJONALNE GOSPODAROWANIE O 25%-30%

Plany opracowywane są na szczeblu krajowym. Wojewódzkim, powiatowym i gminnym;

Projekty planów są opiniowane przez instytucje wyższe od opracowywujących plan. Powiatowy program opracowuje zarząd powiatu, stanowi on integralną część i jest opracowywany na podstawie ustawy.

KROK 1

Charakterystyka regionu objętego programem:

- środowisko geograficzno- przyrodnicze;

-obszary chronione;

-liczba ludności i prognozowane zmiany:

-zagospodarowanie przestrzenne;

-istniejąca infrastruktura techniczno- komunalna;

-uprzemysłowienie regionu;

-prognoza rozwoju powiatu, gminy;

KROK 2

Aktualny stan gospodarki odpadami:

-sposób gromadzenia i wywóz;

-stosowane typy pojazdów i wywóz;

- działające firmy wywozowe;

-sposób unieszkodliwiania odpadów;

-istniejące obiekty i urządzenia gospodarowania odpadami;

KROK 3

Inwentaryzacja źródeł powstawania odpadów w regionie:

-odpady komunalne i pokomunalne;

- odpady niebezpieczne;

KROK 4

Bilans jakościowy i ilościowy odpadów :

-oszacowanie ilości odpadów powstających i określenie wskaźników nagromadzenia masowych i objętościowych;

- prognoza na 10 lat;

-oszacowanie składu morfologicznego i frakcyjnego;

- prognoza zmian jakościowych odpadów.

KROK 5

Selektywna zbiórka:

-określenie rodzaju selektywnie zbieranych odpadów;

-wybór wielkości i rodzaju pojemników lub kontenerów;

-plan rozmieszczenia pojemników;

- zaprogramowanie częstotliwości wywozu odpadów;

-oszacowanie prognozowanej ilości odzyskiwanych surowców wtórnych z odpadów;

-określenie propozycji opłat za wywóz selektywnie gromadzonych odpadów;

-propozycja zagospodarowania surowców wtórnych;

-akceptacja programu przez mieszkańców;

KROK 6

Stacja segregacji odpadów:

-segregacja wtórna;

-doczyszczanie, wyselekcjonowanie odpadów

-konfekcjonowanie ,prasowanie i belowanie odpadów;

-uszlachetnianie surowców wtórnych i ich magazynowanie;

-zagospodarowanie niektórych surowców;

KROK 7

Unieszkodliwianie odpadów:

Wybór technologii

- kompostowanie odpadów;

-metanizacja odpadów;

-termiczne metody unieszkodliwiania odpadów;

-składowanie odpadów;

Szacowanie wielkości instalacji:

Propozycje lokalizacji instalacji

Określenie wytycznych do projektu;

Określenie możliwości wykorzystania i zagospodarowania energii, kompostu itp.

KROK 8

System logistyczny:

- opracowanie możliwości wykorzystania istniejącego transportu;

- określenie częstotliwości wywozu;

-analiza konieczności budowy stacji przeładunkowych:

-typ stacji;

- lokalizacja;

KROK 9

Zarządzanie gospodarką odpadami;

-dysponowanie zamówieniami i zezwoleniami;

-nadzór, kontrola;

- uchwalenie lokalnego prawodawstwa;

KROK 10

Działania organizacyjne na poziomie zarządzania i eksploatacji systemu:

-powołanie podmiotu zarządzającego programem;

- współpraca w ramach związku gmin w ramach powiatu;

KROK 11

Określenie organizacji i zasad funkcjonowania monitoringu systemu:

-monitoring ilości powstających odpadów;

- monitoring sposobów postępowania z nimi;

- monitoring własności odpadów;

-monitoring oddziaływania na środowisko;

KROK 12

Ocena oddziaływania na środowisko zaproponowanych rozwiązań na etapie decyzji i warunkach zabudowy i zagospodarowanie zagospodarowania terenu.

KROK 13

Finansowanie programu:

-określenie kosztów wdrażania i funkcjonowania systemu:

- koszty inwestycyjne:

-koszty eksploatacyjne;

-określenie harmonogramu wdrażania program z uwzględnieniem możliwości finansowania;

-określenie źródeł finansowania;

KROK 14

Program edukacji ekologicznej:

-społeczna akceptacja zaproponowanych rozwiązań w zakresie gospodarki odpadami:

- zmiana zachowań z odpadotwórczych na odpadooszczedne;

- przygotowanie materiałów edukacyjnych i popularyzatorskich;

- prowadzenie akcji promocyjnej:

-reklamy;

-ulotki;

- konkursy;

- festyny;

Fundacje programy pomocowe ( głównie dotacje):

-fundacja EKOFUNDUSZ;

-Agencja rozwoju Komunalnego w Warszawie;

W Polsce występują najczęściej formy finansowania inwestycji w zakresie gospodarki odpadami:

84

Wyszukiwarka

Podobne podstrony:

Bakterie spiralne do druk

woda 2 druk

Ćwiczenia i seminarium 1 IV rok 2014 15 druk

jama ustna druk kolor

druk desmurgia

1 Koszulka Model druk

cw07b 2012 NSAIDS druk (1)

druk szkody kl si

poprawa druk, Uczelnia, sem I, fiza, LABORATORIUM, Nowe laborki, Ciecz

Druk podania o rejestrację na semestr letni 2010-2011, Nauka, budownictwo, żelbet EC przykłądy

Szkola Waldorfska druk, teoretyczne podstawy wychowania

3.Karta cięcia DRUK, Politechnika Świętokrzyska, Dokumentacja technologiczna

fizbud druk

Sprawozdanie nr 7 druk

warzywa druk

TRYBUNAŁ SPRAWIEDLIWOŚCI druk(10)

MOSTY DRUK ALA

Instytucje UE integracja druk (2)

proces leg druk

więcej podobnych podstron