SPIS TREŚCI

1. Wstęp...............................................................................................................3

2. Cel i uzasadnienie tematu................................................................................5

3. Umocnienie jako zjawisko towarzyszące odkształceniom plastycznym.........6

3.1. Wpływ zgniotu na właściwości i strukturę materiału...................................8

4. Wpływ temperatury wyżarzania na właściwości zgniecionego materiału..10

4.1. Zanik naprężeń wewnętrznych...................................................................13

4.2. Rekrystalizacja ..........................................................................................16

4.3. Rodzaje rekrystalizacji................................................................................15

4.3.1. Rekrystalizacja pierwotna........................................................................15

4.3.2. Rekrystalizacja równomierna..................................................................18

4.3.3. Rekrystalizacja wtórna.....................................................................18

4.4. Temperatura rekrystalizacji........................................................................19

4.5. Wielkość ziarna po rekrystalizacji..............................................................21

4.6. Wyżarzanie rekrystalizujące.......................................................................23

5 . Podstawy teoretyczne procesów tłoczenia...................................................26 6. Wytłaczanie jako pierwsza operacja tłoczenia.............................................27

6.1.Wyznaczanie średnicy krążka wyjściowego................................................29

6.2. Ciągnienie kołnierza wytłoczki...................................................................31

6.3. Kształtowanie dna wytłoczki. ....................................................................32

6.4. Przyczyny pękania wytłoczek oraz środki zmierzające do ich

wyeliminowania..........................................................................................33

6.5. Fałdowanie kołnierza oraz sposoby jego zapobiegania.............................35

6.5.1. Luz jako czynnik wpływający na występowanie wad.............................37

7. Przetłaczanie jako następna operacja tłoczenia-zwiększenie wysokości kosztem zmniejszenia średnicy d................................................................38

7.1.Rozerwanie wytłoczki siłą osiową...............................................................41

7.2. Fałdowanie ścianki bocznej........................................................................43

7.3. Pękanie obrzeża wytłoczki..........................................................................44

7.4. Wyciąganie jako kolejna metoda przetłaczania..........................................45

7.5. Dotłaczanie jako operacja wykończająca...................................................47

8. Badania własne..............................................................................................49

8.1. Cel badań....................................................................................................49

9. Przeprowadzenie prób w warunkach laboratorium, oraz zestawienie wyników......................................................................................................50

9.1. Stanowisko badawcze.................................................................................50

9.2. Tłoczenie na surowo bez wyżarzania rekrystalizującego z użyciem środka smarnego.....................................................................................................51

9.3. Wykonanie operacji tłoczenia i przetłaczania z wykorzystaniem procesu wyżarzania rekrystalizującego....................................................................62

10. Analiza wyników.........................................................................................78

11. Wnioski........................................................................................................80

Literatura............................................................................................................81

1.Wstęp

Obróbka plastyczna na zimno jest procesem technologicznym realizowanym w wyniku plastycznego odkształcenia metalu za pomocą różnego rodzaju narzędzi, bezpośrednio odkształcających metal i wykonujących żądaną operacje. Obróbkę plastyczną stosuje się w procesach wytwarzania wyrobów hutniczych , półwyrobów do dalszej obróbki ,części maszyn i urządzeń na gotowo, na przykład wytłoczek z blachy części wyciskanych na zimno, części prasowanych i innych nie wymagających dodatkowej obróbki wykańczającej.

Technologia ta , jako określona technika wytwarzania posiada wiele zalet, uzasadniających w pełni jej rozpowszechnienie, do których można zaliczyć przede wszystkim duży stopień wykorzystania materiału, dużą wydajność procesu oraz poprawę własności mechanicznych wyrobu.

Jednym z procesów technologicznych obróbki plastycznej na zimno jest tłoczenie. Przedstawiając udział tego procesu w technice wytwarzania należy zaznaczyć że chociaż panuje powszechne przekonanie o przynależności obróbki plastycznej do nowoczesnych metod technologicznych, a więc powinna być ona w każdym przypadku możliwie stosowana, to jednak analizy statystyczno-ekonomiczne jak i praktyka zakładów przemysłowych wskazuje na stale utrzymujący się zbyt duży udział metod wiórowych. Jako przyczynę ograniczonych zastosowań przemysłowych określa się przede wszystkim brakiem maszyn do obróbki plastycznej i występujące z wykonaniem odpowiednich narzędzi. Tłoczenie jest to jeden z procesów technologicznych obróbki plastycznej na zimno lub na gorąco, który obejmuje kształtowanie blach, folii oraz płyt niemetalowych lub przedmiotów o malej grubości w stosunku do innych wymiarów. W procesie tym kształtowanie materiału wyjściowego odbywa się bez naruszenia jego spójności.

Do podstawowych operacji tłoczenia można zaliczyć przede wszystkim wytłaczanie, przetłaczanie i wyciąganie. Do innych operacji tłoczenia zalicza się też dotłaczanie i wyoblanie. Takimi sposobami kształtowania można otrzymać wiele wyrobów o symetrii osiowej i zróżnicowanej grubości ścianek, takich jak na przykład cylindry amortyzatorów , butle, pojemniki gazowe, korpusy gaśnic, łuski pocisków, obudowy filtrów olejowych i tym podobne wyroby o podobnym kształcie. Przedmioty o wyżej wymienionych kształtach są właśnie tak zwanymi głębokimi wytłoczkami, którym w niniejszej pracy zostanie poświęcona szczególna uwaga.

2. Cel i uzasadnienie podjętego tematu.

Celem niniejszej pracy jest dokładne omówienie procesów tłoczenia oraz pokazanie jak wyżarzanie rekrystalizujące wpływa na dalszą przeróbkę odkształconego materiału.

Jak wiadomo materiał poddany zgniotowi, w porównaniu z materiałem nie poddanym obróbce plastycznej, wykazuje wzrost sprężystości oraz wzrost wytrzymałości na rozciąganie i twardości, a jednocześnie spadek własności plastycznych, wydłużenia i przewężenia oraz udarności. W materiale poddanym obróbce plastycznej na zimno pojawiają się również naprężenia wewnętrzne, które osiągają niekiedy tak duże wartości, że prowadzą do pęknięć.

W celu wyeliminowania tych, niekiedy nie pożądanych czynników stosuje się właśnie proces wyżarzania rekrystalizującego, który ma na celu przywrócenie pierwotnych właściwości materiałowi odkształconemu.

W oparciu o podane we wstępie pracy mechanizmy i wiadomości związane z procesem tłoczenia, w niniejszej pracy podjęto próbę głębszej analizy literaturowej w zakresie tematycznym, która poszerzając zakres wiadomości dotyczących procesu tłoczenia umożliwiłaby szersze zastosowanie i rozpowszechnienie tej technologii w przemyśle.

Uwzględniając powyższe w dalszej części pracy zajęto się analizą

czynników technologicznych, mających wpływ na kształtowanie wytłoczek. Bazując na ogólnodostępnej literaturze, w niniejszej pracy zostaną przedstawione zależności i czynniki wpływające na proces tłoczenia.

3. Umocnienie jako zjawisko towarzyszące odkształceniom plastycznym.

Umocnieniem metali nazywa się wzrost naprężeń uplastyczniających wywołany trwałymi odkształceniami.

Zjawisko umocnienia tłumaczy się wzrostem poziomu naprężeń koniecznych do wywołania ruchu dyslokacji. Dyslokacje poruszające się napotykają na swej drodze przeszkody. Są nimi innego rodzaju defekty sieci krystalicznej, takie jak bak atomów w położeniach węzłowych (wakanse), atomy obce i nadmiarowe granice bloków lub różne układy dyslokacji stacjonarnych albo poruszających się. Liczba tych ostatnich przeszkód powiększa się w miarę wzrostu gęstości dyslokacji. Pierwsze dyslokacje spiętrzają się przy napotkanych przeszkodach, następne zaś, poruszające się w innych systemach poślizgów, krzyżują się z nimi, tworząc różnego rodzaju sploty. W ten sposób wzrasta liczba dyslokacji w materiale, a zmniejsza się swobodna droga dyslokacji. Zjawisko wzrastania oporów ruchu dyslokacji w rzeczywistości jest bardziej złożone od przedstawionego, niemniej jednak czynnikiem decydującym o umocnieniu materiału jest wzrost gęstości dyslokacji. Należy podkreślić, że rozkład dyslokacji w odkształcanym materiale, ze względu na tworzące się sploty, nie jest równomierny. Sploty te są granicami wąskokątowymi tzw. substruktury komórkowej. Umacnianie materiału trwa tak długo, jak długo wzrasta gęstość dyslokacji. Nie może ona jednak zwiększać się w sposób nieograniczony. Maksymalna gęstość dyslokacji zależy od rodzaju materiału, działającego stanu naprężenia i temperatury.

W przypadku działania naprężeń rozciągających z chwilą wystąpienia pewnej gęstości dyslokacji następuje naruszenie spójności materiału przez utworzenie się szczelin. Dalsze odkształcanie prowadzi zwykle do rozdzielenia materiału.

Naprężenia ściskające o dostatecznie dużej wartości utrudniają powstawanie szczelin, a przez to stwarzają warunki sprzyjające przemianie układów dyslokacji w nowe granice ziaren, na których nie można rozróżnić poszczególnych dyslokacji. Procesowi temu towarzyszy spadek gęstości dyslokacji w obszarze nowej granicy. Powoduje to pewne obniżenie poziomu naprężeń uplastyczniających. Jednakże jest on nadal wysoki, gdyż granice ziaren są również przeszkodą dla ruchu dyslokacji. W tej fazie procesu odkształcania naprężenia uplastyczniające ustalają się na pewnym poziomie, a nawet mogą się obniżyć. Zjawisko takie występuje dopiero przy bardzo dużych wartościach odkształceń.

W wyższych temperaturach dostarczona energia cieplna przyspiesza proces przemiany układów dyslokacji w granice ziaren. Przemiana ta zachodzi wówczas przy mniejszej gęstości dyslokacji. Ma to korzystny wpływ na zachowanie spójności materiału, gdyż możliwość powstania szczelin się zmniejsza.

Tworzenie się szczelin w materiale lub przemiany układów dyslokacji w nowe granice ziaren wyznaczają granice odkształceń, w których zachodzi zjawisko umocnienia materiału.

3.1. Wpływ zgniotu na właściwości i strukturę materiału.

Wielkość odkształcenia plastycznego metalu dla celów technicznych określa się procentowym stosunkiem zmniejszenia pola przekroju poprzecznego A materiału do pola początkowego AO

gdzie:

AO -przekrój początkowy materiału,

A- przekrój po obróbce plastycznej.

Odkształcenie plastyczne poza zmianą kształtu i wymiarów materiału powoduje zmiany:

mikrostruktury,

stanu naprężeń

właściwości.

Całokształt tych zmian określa się mianem zgniotu.

Odkształcenie następuje głównie przez poślizg, zachodzący wydłuż płaszczyzn i kierunków łatwego poślizgu ( systemach poślizgu), typowych dla struktury krystalicznej kryształu, oraz w pewnym stopniu przez bliźniakowanie. Skutkiem poślizgów w częściach kryształu następują obroty sieci względem kierunku działania siły zewnętrznej takie, że podczas rozciągania kierunek poślizgu dąży do położenia równoległego do kierunku rozciągania, a podczas ściskania normalna do płaszczyzny poślizgu dąży do położenia równoległego do kierunku ściskania.

W polikrysztale o przypadkowej orientacji poszczególnych, przeważnie równo-osiowych ziarn, w wyniku poślizgów w ziarnach, niewielkie gnioty powodują pewne ich wydłużenie w kierunku największego odkształcenia (odkształcenia wewnątrz-krystaliczne). Duże gnioty skutkiem poślizgów i bliźniakowania powodują wydłużenie ziarn oraz ich rozdrobnienie; (fragmentację) i obroty (odkształcenia wewnątrzkrystaliczne), co prowadzi do utworzenia tzw. struktury włóknistej charakterystycznej np. dla blach i drutów. Dostatecznie duże gnioty doprowadzają do zgodności określonego kierunku krystalograficznego z kierunkiem największego odkształcenia, czyli do statystycznie uprzywilejowanej orientacji ziarn — do utworzenia tekstury odkształcenia.

Tekstura odkształcenia zależy od struktury krystalicznej materiału oraz od sposobu odkształcenia. Tekstura wywołuje właściwości, głównie wytrzymałości na rozciąganie i wydłużenia. Anizotropie potęgują na przykład w stalach wtrącenia faz międzymetalicznych rozciągniętych albo rozłożonych w kierunku największego odkształcenia. Anizotropia jest na ogół nie pożądana (np. w blachach), ale w szczególnych przypadkach może być korzystna (np. druty, blachy transformatorowe), jeżeli potęguje określone właściwości w pożądanym kierunku.

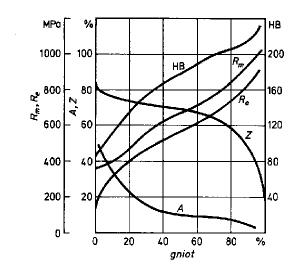

Zmiany właściwości materiału objawiają się głównie umocnieniem: powiększeniem granicy sprężystości, wytrzymałości i twardości, a zmniejszeniem granicy plastyczności, wydłużenia, przewężenia i udarności (rys.3.1.)

Rys.3.1. Zmiana właściwości mechanicznych mosiądzu wywołana odkształceniem plastycznym. [14]

4. Wpływ temperatury wyżarzania na właściwości zgniecionego materiału.

Jeśli zgnieciony materiał poddawać będziemy działaniu coraz to większej temperatury, to możemy zaobserwować następujące zjawiska:

zanik naprężeń wewnętrznych,

rekrystalizacja i rozrost ziarn .

Przebieg tych zmian zjawisk w zależności od temperatury przedstawia schematycznie rys.4.1.

Rys.4.1. Schematyczny przebieg zmian zachodzących podczas nagrzewania materiału poddanego zgniotowi na zimno. [12]

Na rysunku 4.1. zaznaczono trzy zakresy temperatur, w których te zjawiska zachodzą. Tak więc w zakresie pierwszym zachodzi głównie zjawisko zaniku naprężeń, w zakresie drugim i trzecim rekrystalizacja i rozrost ziarn, co będzie omówione w następnych punktach pracy.

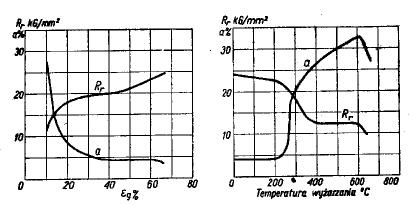

Przykładowe wykresy przedstawione poniżej pokazują wpływ odkształcenia na zimno oraz temperatury wyżarzania na własności mechaniczne aluminium i miedzi.

Rys 4.2. Wpływ odkształcenia na zimno oraz temperatury wyżarzania na właściwości mechaniczne aluminium. [12]

Rys. 4.3. Wpływ odkształcenia na zimno oraz temperatury wyżarzania na własności mechaniczne i fizyczne miedzi 99.9% Cu. [12]

4.1. Zanik naprężeń wewnętrznych.

W zgniecionym materiale istnieją niemal zawsze, większe lub mniejsze naprężenia wewnętrzne. Poddając zgnieciony materiał działaniu podwyższonej temperatury możemy wywołać częściowy lub całkowity zanik naprężeń wewnętrznych.

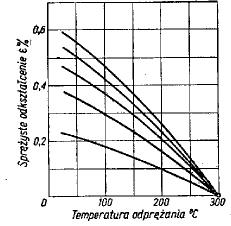

Rysunek 4.4 podaje wpływ temperatury na zanik naprężeń wewnętrznych w zgniecionych taśmach mosiężnych dla różnych wartości naprężeń.

Rys.4.4. Wpływ temperatury odprężania na zanik naprężeń wewnętrznych

w zgiętych paskach mosiężnych. [12]

Z rysunku tego widzimy, że niezależnie od wielkości naprężeń ich całkowity zanik zachodzi w temperaturze 300 oC. natomiast z rysunku 4.1 widzimy że całkowity zanik naprężeń wewnętrznych w zachodzi w II zakresie temperatur i jest związany ze zmianą własności mechanicznych zgniecionego materiału.

4.2. Rekrystalizacja .

Rekrystalizacją nazywamy procesy zachodzące w uprzednio odkształconym metalu, związane z migracją szerokokątowych granic ziarn, w rezultacie której następuje wzrost ziarn i zmiana ich orientacji. Warunkiem przebiegu rekrystalizacji jest stopień odkształcenia materiału, większy od tzw. odkształcenia krytycznego.

Obserwuje się kilka rodzajów rekrystalizacji.

4.3. Rodzaje rekrystalizacji.

4.3.1. Rekrystalizacja pierwotna

W podwyższonej temperaturze następuje aktywowany cieplnie proces rekrystalizacji pierwotnej, tj. całkowitego przekrystalizowania odkształconego plastycznie metalu. Siłą napędową procesu jest różnica energii zmagazynowanej zarodka rekrystalizacji i odkształconej osnowy. Utworzone w metalu podczas zdrowienia subziarna o szerokokątowych granicach, zdolnych do migracji, stanowią zarodki rekrystalizacji. Ich wzrost kosztem odkształconej osnowy następuje do momentu przekrystalizowania całej osnowy. Ponieważ poruszające się granice anihilują napotkane dyslokacje, zrekrystalizowane ziarna odznaczają się niewielką gęstością dyslokacji, zdolnych do poślizgów i rozmnażania się. Utworzona podczas rekrystalizacji struktura obejmuje równoosiowe ziarna, wolne od naprężeń, pozbawione linii i pasm poślizgów, ale z pozostałymi bliźniakami.

Szybkość wzrostu ziarn podczas rekrystalizacji jest nierównomierna. Najszybciej wzrastają zarodki odpowiednio zorientowane, przy czyni efekt ten jest potęgowany wielkością odkształcenia. Z tego powodu metal zrekrystalizowany po małym gniocie odznacza się praktycznie przypadkową orientacją ziarn. Natomiast metal zrekrystalizowany po dużym gniocie wykazuje teksturę rekrystalizacji, zwykle zbliżoną do tekstury odkształcenia. Z tego powodu metal zrekrystalizowany może wykazywać pewną

anizotropię.

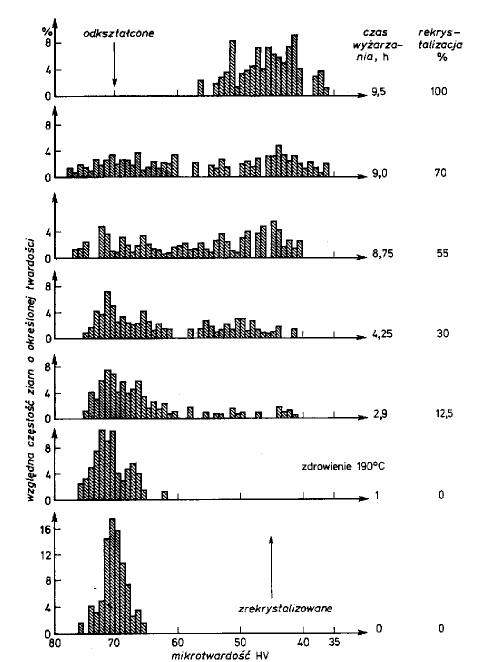

Rys.4.5. Zmiany rozkładu mikrotwardości podczas rekrystalizacji izotermicznej w temperaturze 210 oC w czystej miedzi po

odkształceniu 10%. [14]

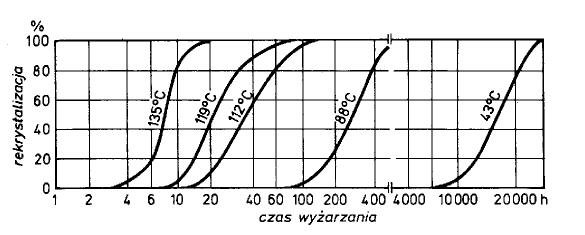

Rekrystalizacja powoduje mięknięcie materiału. Badania wykazują, ze w materiale rekrystalizowanym występują dwie frakcje ziarn: twardych (niezrekrystalizowanych) i miękkich (zrekrystalizowanych). Z upływem czasu zabiegu udział pierwszych maleje, a drugich rośnie, jak to przedstawiono poglądowo na rys.4.5. Zmiany mikrotwardości ziarn prowadzą do obserwowanego zmniejszania się makrotwardości. Analiza udziału obu frakcji ziarn w czasie umożliwia określenie kinetyki rekrystalizacji. Jak wynika z rys. 4.6, rekrystalizacja zależy od czasu i silnie od temperatury.

Rys.4.6. Przebieg izotermicznej rekrystalizacji w zależności od czasu , czystej miedzi po odkształceniu- 99%. [14]

Krzywe kinetyczne wskazują, że szybkość procesu wzrasta, przechodzi przez maksimum, a następnie asymptotycznie dąży do zera (zmiana typowa dla procesów obejmujących zarodkowanie i wzrost).

4.3.2. Rekrystalizacja równomierna.

Po zakończeniu rekrystalizacji pierwotnej następuje rekrystalizacja równomierna , polegająca na wzroście średniej wielkości ziarna. Jest to wzrost selektywny: rosną ziarna większe, a mniejsze zanikają. Siłą napędową procesu jest napięcie powierzchniowe granic ziarn; następuje zmniejszenie powierzchni granic na jednostkę objętości materiału, m.in. przez wyprostowywanie zakrzywionych granic na drodze migracji w kierunku środków krzywizn granic.

Ponieważ siła napędowa jest znacznie mniejsza od siły napędowej rekrystalizacji pierwotnej, proces wzrostu ziarn (ruch granic) jest znacznie wolniejszy niż podczas rekrystalizacji pierwotnej.

4.3.3. Rekrystalizacja wtórna.

Po zakończeniu rekrystalizacji pierwotnej w wysokich temperaturach przebiega tzw. rekrystalizacjo wtórna. Proces polega na szczególnym przypadku selektywnego, silnego wzrostu niektórych ziarn o uprzywilejowanej orientacji. Doprowadza do bardzo dużego zróżnicowania wielkości ziarn, a po całkowitym przebiegu do wytworzenia kruchej, gruboziarnistej struktury. Konsekwencją mechanizmu wzrostu ziarn podczas rekrystalizacji wtórnej jest wytworzenie charakterystycznej tekstury, odmiennej od tekstury rekrystalizacji pierwotnej.

4.4.Temperatura rekrystalizacji.

Temperatura rekrystalizacji w odróżnieniu od stałych fizycznych, jak np. temperatura topnienia, ma charakter umowny. Jest to właściwość materiału nie mająca określonej wartości, ponieważ zależy od licznych czynników, jak: stopień odkształcenia, czas wygrzewania, czystość i wyjściowa wielkość ziarna materiału, wreszcie intensywność zdrowienia. Umownie przyjmuje się, iż temperatura rekrystalizacji jest temperaturą, w której dany metal poddany określonemu odkształceniu zrekrystalizuje się całkowicie w ciągu godziny.

Temperatura rekrystalizacji zależy w pewnym stopniu od temperatury topnienia metalu. Orientacyjną wartość temperatury rekrystalizacji metali i stopów technicznych (w temperaturze bezwzględnej) wyraża empiryczna zależność Boczwara:

Wzrost stopnia odkształcenia wyraźnie obniża temperaturę rekrystalizacji (przy stałym czasie), ponieważ większe odchylenie od stanu równowagi ustępuje pod wpływem słabszego impulsu. Zależność jest silna od mniejszych gniotów, ale po przekroczeniu 50% gniotu temperatura rekrystalizacji dąży do ustabilizowania się (rys. 4.7 ). Wydłużenie czasu wygrzewania izotermicznego obniża temperaturę rekrystalizacji.

Rys.4.7. Wpływ stopnia odkształcenia na temperaturę rekrystalizacji Al 99,99% (wygrzewanie 1h ), 1-temperatura rekrystalizacji, 2- wielkość ziarna. [14]

Zanieczyszczenia metalu powiększają temperaturę rekrystalizacji, ponieważ atomy obce ograniczają ruchliwość granic ziarn. Bardzo czyste metale mają temperatury rekrystalizacji rzędu 0,3 Tt. Zawartość nawet małych ilości domieszek wyraźnie podwyższa tę temperaturę, np. temperatura rekrystalizacji niklu wysokiej czystości wynosi ok. 240°C, a dodatek 0,1% chromu lub molibdenu podwyższa ją do ok. 420°C.

Wreszcie temperaturę rekrystalizacji obniża drobnoziarnista struktura wyjściowa metalu i niska temperatura odkształcenia plastycznego.

4.5. Wielkość ziarna po rekrystalizacji.

Wielkość ziarna w następujących po sobie rodzajach rekrystalizacji ulega zmianie. Aby operować wartością jednoznaczną, przyjmuje się za miarodajną wielkość ziarna po zakończeniu rekrystalizacji pierwotnej, tzn. mierzoną w chwili zetknięcia się ze sobą rozrastających się zarodków, a przed rozpoczęciem rekrystalizacji równomiernej (rozrostu ziarn). Tak zdefiniowana wielkość ziarna po rekrystalizacji jest odwrotnie proporcjonalna do odkształcenia (rys.4.7.2).

Wszystkie materiały metaliczne wykazują tzw. krytyczny stopień odkształcenia, przeważnie w przedziale 2 - 12%. Odkształcenie krytyczne powoduje po rekrystalizacji szczególnie gruboziarnistą strukturę, w zasadzie szkodliwą.

Jest rzeczą oczywistą, że należy unikać, w miarę możności stosowania zgniotów krytycznych, jeśli po zgniocie materiał ma być wyżarzony.

Ogólnie biorąc wielkość ziarna po wyżarzeniu jest tym większa, im mniejszy był zgniot, im wyższa temperatura i dłuższy czas wyżarzania oraz im mniej zanieczyszczeń znajduje się w metalu. Duży wpływ ma również wyjściowa wielkość ziarna. Im ziarno to jest mniejsze, tym mniejsze ziarno dostaniemy po wyżarzaniu dla tej samej wielkości zgniotu i tych samych warunków wyżarzania.

Proces rekrystalizacji przedstawia się na wprowadzonych przez Czochralskiego wykresach w układzie współrzędnych: gniot, temperatura rekrystalizacji, wielkość ziarna po rekrystalizacji (rys. 4.8). Ponieważ wykres nie uwzględnia istotnego czynnika, czasu, opracowuje się go zwykle dla warunków jednogodzinnego wyżarzania.

Rys.4.8. Wykres rekrystalizacji (Czochralskiego ) żelaza elektrolitycznego. [14]

Jak wiemy, zgniot wywołuje daleko idące zmiany własności mechanicznych i struktury materiału. Między innymi ulegają znacznemu zmniejszeniu własności plastyczne materiału.

Jeśli zgnieciony materiał ma podlegać dalszej przeróbce plastycznej, to musimy przywrócić mu pierwotne własności plastyczne przez wyżarzenie w odpowiedniej temperaturze. Tego rodzaju zabieg nazywamy wyżarzaniem rekrystalizującym.

4.6. Wyżarzanie rekrystalizujące.

Wyżarzanie rekrystalizujące, zwane niekiedy zmiękczającym, ma na celu przywrócenie pierwotnych własności materiałowi odkształconemu. Zakres temperatur wyżarzania rekrystalizującego wiąże się ściśle z temperaturą rekrystalizacji. Wyznaczyć ją można na podstawie krzywych przedstawiających zmianę twardości w zależności od temperatury wygrzewania.

Rys.4.9. Zmiany twardości mosiądzu M68 w zależności od temperatury wygrzewania, wyznaczone dla próbek poddanych różnym odkształceniom. [12]

Krzywe takie dla mosiądzu przedstawiono na rys. 4.9. Można przyjąć, że odcięte punktów przegięcia krzywych twardości określają temperaturę rekrystalizacji. Z rysunku tego widać, że temperatura rekrystalizacji maleje wraz ze wzrostem odkształcenia materiału. Rozpiętość tych temperatur jest znaczna, gdyż dla badanego zakresu odkształceń wynosi ponad 100°C.

Zwiększenie czasu wyżarzania powoduje obniżenie temperatury rekrystalizacji, jednakże wpływ ten jest dużo mniejszy niż wpływ odkształcenia. Obecność nawet bardzo małych ilości niektórych domieszek zmienia wyraźnie temperaturę rekrystalizacji. Wpływ ten nie jest jednak jednoznaczny.

Niektóre domieszki powodują obniżenie, inne natomiast podwyższenie temperatury rekrystalizacji.

Temperatura rekrystalizacji Tr jest związana również z temperaturą topnienia Tt. Orientacyjnie przyjmuje się, że dla metali czystych temperatura rekrystalizacji Tr = 0,4 Tt [K], natomiast dla stopów

Tr = 0,6 Tt [K].

Zakres temperatur wyżarzania rekrystalizującego rozciąga się od temperatur wyższych od temperatury rekrystalizacji o 50oC - 150°C aż do temperatur bliskich temperatury rekrystalizacji wtórnej.

Ustalenie dolnej temperatury wyżarzania rekrystalizującego, wyższej od temperatury rekrystalizacji, ma na celu zapewnienie uzyskania półwyrobów o możliwie jednakowych własnościach mechanicznych. Prowadzenie wyżarzania w temperaturze za bardzo zbliżonej do temperatury rekrystalizacji może spowodować otrzymanie półwyrobów o znacznie różniących się własnościach, gdyż wskutek istniejącego rozrzutu temperatur w piecach przemysłowych możliwe jest, że pewna część przedmiotów będzie ogrzana do temperatur odpowiadających gwałtownym zmianom własności mechanicznych materiału.

Również ze względu na możliwość wystąpienia dużych różnic w wielkości ziarna w półwyrobie nie należy stosować temperatur za bardzo zbliżonych do temperatury rekrystalizacji wtórnej.

Wyżarzanie rekrystalizujące może być stosowane wielokrotnie, ale niekoniecznie po każdej operacji odkształcania.

Zależy to od wartości odkształcenia, jakiemu uległ materiał w poszczególnych operacjach obróbki plastycznej na zimno.

Zakresy temperatur rekrystalizacji i wyżarzania rekrystalizującego dla niektórych materiałów podano w tabeli 4.1.

TABELA.4.1. Temperatury rekrystalizacji i wyżarzania rekrystalizującego dla kilku wybranych materiałów. [12]

Materiał |

Temperatura oC |

|

|

Rekrystalizacji |

Wyżarzania rekrystalizującego |

Wolfram |

1200 |

1200-1800 |

Nikiel |

550 |

750-850 |

Miedź |

180-230 |

500-700 |

Aluminium |

150 |

370-400 |

Cyna |

0 |

- |

Ołów |

0 |

- |

Stal 0,1%C |

550 |

600-700 |

Mosiądz 10% Zn |

375 |

650-700 |

Mosiądz 33% Zn |

375 |

500-700 |

Brąz 7% Al. |

500 |

650-750 |

5.Podstawy teoretyczne procesów tłoczenia.

Do podstawowych operacji tłoczenia należą procesy kształtowania

wyrobów o powierzchni nierozwijalnej, w większości przypadków wyroby te wykonujemy metodami ciągnienia. W procesach wytłaczania z płaskiego odcinka blachy kształtujemy wytłoczkę, natomiast podczas przetłaczania uzyskujemy zmniejszenie jej wymiarów poprzecznych a zwiększenie wysokości. Wymienione procesy ciągnienia możemy prowadzić przy założeniu, że nie zmienia się grubość ścianki oraz przy założonej zmianie tej grubości, w tak zwanym procesie wyciągania. Nadawanie ostatecznego kształtu wyrobu w zakańczającej proces kształtowania wytłoczki operacji, nazywamy dotłaczaniem.

Celem tłoczenia, prowadzonego zazwyczaj na zimno, jest nadanie żądanego kształtu części materiału w postaci blachy lub płyt nie metalowych, albo z materiału o małej grubości w stosunku do innych wymiarów. W wyniku tłoczenia następuje nie tylko zmiana kształtu, lecz również w skutek wzmocnienia zmiana własności materiału. Te występujące zjawisko w wyrobach tłocznych, które przenoszą większe obciążenia, poprawia własności eksploatacyjne wyrobów, ale jednocześnie może ono utrudnić tłoczenie, przyspieszając powstawanie pęknięć.

Tłoczenie stosuje się w różnych gałęziach przemysłu ze względu na możliwość wytwarzania półwyrobów i wyrobów o złożonych kształtach zarówno płaskich jak i wygiętych, profilowanych przy jednocześnie dużej dokładności kształtowo-wymiarowej łatwej automatyzacji procesu technologicznego i znacznej oszczędności materiału.

Metodą tłoczenia wykonuje się zarówno bardzo małe przedmioty o masie kilkunastu gramów jak i wielkie części samolotów, kotłów, okrętów o masie kilku ton i więcej.

6.Wytłaczanie jako pierwsza operacja tłoczenia .

Operacją wytłaczania nazywamy proces, podczas którego następuje przekształcenie kawałka blachy w wytłoczkę o powierzchni nie rozwijalnej.

Rozpatrzmy najprostszy przypadek tego rodzaju operacji, który polega na przekształceniu krążka blachy w wytłoczkę o kształcie naczynia cylindrycznego. Jeżeli naczynie to ma być dość głębokie, a jego ścianka odpowiednio cienka, to proces wytłaczania przeprowadza się z dociskaczem, w sposób pokazany na rys. 6.1. Siła F wywierana przez stempel na dno wytłoczki jest następnie przenoszona za pośrednictwem bocznych ścianek na kołnierz wytłoczki, który w wyniku plastycznego płynięcia stopniowo przekształca się w walcową ściankę.

Rys. 6.1. Przebieg procesu wytłaczania z dociskaczem naczynia cylindrycznego a) położenie materiału na początku procesu, b) przemieszczanie materiału w czasie kształtowania wytłoczki, c) zakończenie procesu, d) przebieg siły. [20]

Jeżeli będziemy śledzić kierunek przemieszczania się poszczególnych punktów materialnych, to zauważymy, że punkt A (rys.6.1.a) leżący na kołnierzu wytłoczki przemieszcza się promieniowo do środka tak, że jego odległość od osi symetrii wytłoczki maleje, natomiast punkt C leżący na powierzchni dna przesuwa się w kierunku przeciwnym; jego odległość od osi wzrasta. Pomiędzy dwoma obszarami o przeciwnych kierunkach przemieszczania się punktów materialnych leżeć musi linia graniczna, której punkty nie zmieniają swej odległości od osi.

Załóżmy, że na rysunku 6.1. punkt B leży właśnie na takiej linii granicznej. Płaszczyzna B-B (rys. 6.1.b) poprowadzona przez tę linię graniczną dzieli wytłoczkę na dwie części:

zewnętrzny kołnierz, w którym zachodzi proces ciągnienia,

dno, w którym panuje dwuosiowe rozciąganie.

W dalszej części pracy rozpatrzymy przebieg kształtowania tych części niezależnie.

Przy projektowaniu i realizowaniu procesu wytłaczania blach należy pamiętać o dwóch zjawiskach, które stanowią przeszkodę w otrzymywaniu prawidłowych wytłoczek. Są to:

pękanie wytłoczek w czasie tłoczenia,

fałdowanie kołnierza wytłoczki

W dalszej części pracy zostaną omówione kolejno warunki, w których występują te zjawiska oraz środki zmierzające do ich wyeliminowania.

6.1Wyznaczanie średnicy krążka wyjściowego.

W czasie wtłaczania, w poszczególnych miejscach kształtowanego naczynia, występują różne stany naprężeń. W dnie występują dwuosiowe rozciąganie. W niektórych obszarach części cylindrycznej naczynia może wystąpić jednoosiowe rozciąganie, w kołnierzu natomiast panują obwodowe naprężenia ściskające oraz promieniowe rozciąganie . W wyniku różnych stanów naprężenia, obszary te podlegają różnym odkształceniom. I tak grubość dna wytłoczki oraz strefy walcowej sąsiadującej z dnem jest mniejsza, natomiast grubość obrzeża jest większa od wyjściowej grubości blachy.

Taki rozkład grubości ścianki pozwala przyjąć, że jej średnia grubość gśr jest równa grubości krążka g. Wynika stąd równość powierzchni wytłoczki i krążka. Błąd popełniony przy takim założeniu nie przekracza

5%. Dla celów praktycznych jest to dokładność wystarczająca, ponieważ wytłaczanie prowadzi się z pewnym naddatkiem materiału, ze względu na konieczność późniejszego wyrównania obrzeża. Obrzeże wytłoczki jest nie równe, powstają tzw. uszy spowodowane anizotropowymi własnościami blachy.

Założenie równości powierzchni krążka i wytłoczki pozwala, na podstawie jej rysunku, określić wymiary krążka.

Wychodząc z tej zależności dla naczynia cylindrycznego otrzymuje się:

D=

(6.1)

Uwzględniając konieczny naddatek h' na wyrównanie obrzeża, wzór na średnicę krążka przyjmie postać:

D=

(6.2)

Oznaczenia użyte we wzorach są zgodne z rys. (6.2)

Rys. 6.2.Wytłoczka cylindryczna z uszami. [19]

TABLICA 6.1. Wielkości naddatków na okrawanie. [20]

Wysokość h Wyrobu w mm |

6 |

12 |

25 |

38 |

50 |

65 |

75 |

90 |

100 |

150 |

Naddatek

|

1,2 |

1,6 |

2,0 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

6,0 |

8,0 |

6.2. Ciągnienie kołnierza wytłoczki.

Kołnierz wytłoczki traktować można jako pierścień (rys. 6.3.), którego zewnętrzna krawędź jest wolna od obciążeń, a na krawędź wewnętrzną działają siły ciągnące, równomiernie rozłożone wzdłuż linii przecięcia i dające wypadkową Fk w kierunku osi. Pod wpływem takiego obciążenia następuje plastyczne płynięcie materiału kołnierza do środka. W kołnierzu występują promieniowe naprężenia rozciągające oraz obwodowe naprężenia ściskające.

Osiowa siła Fk , wywierana na wewnętrzny brzeg pierścienia, zależy od oporu plastycznego kołnierza i ulega zmianie w miarę zmniejszania się jego średnicy zewnętrznej D1 i powiększania się wysokości hk walcowych ścianek. Zmiany te przedstawia wykres na rysunku 6.3.

Proces plastycznego płynięcia kołnierza, charakteryzujący się zmniejszeniem zewnętrznej jego średnicy D1 , rozpoczyna się przy sile Fkpl .Następnie siła Fk wzrasta wskutek umacniania zachodzącego w odkształconym na zimno materiale oraz wskutek zwiększania się grubości blachy w zewnętrznej części kołnierza. Jednocześnie jednak zmniejszanie się szerokości odkształcanego kołnierza, którego zewnętrzna średnica D1 zbliża się stopniowo do jego średnicy wewnętrznej d, przyczynia się do spadku oporu plastycznego. W rezultacie obu tych zjawisk Fk , po osiągnięciu wartości Fkmax , maleje do zera i wtedy cały kołnierz przekształci się w walcową część wytłoczki.

Kołnierz

Rys.6.3. Przebieg sił w czasie ciągnienia kołnierza oraz rozciągania dna

wytłoczki. [3]

6.3. Kształtowanie dna wytłoczki.

Dno wytłoczki można traktować jako miseczkę nasadzoną na stempel (rys. 6.3.). Dno jest obciążone siłą osiową Fd, równomiernie rozłożoną wzdłuż jego obwodu i zastępującą oddziaływanie kołnierza wytłoczki.

Rozpatrujemy przebieg odkształcenia się dna pod wpływem działania siły Fd , jeżeli siła ta osiągnie wartość Fdpl , wówczas materiał przechodzi w stan plastyczny. Rozpoczyna się proces plastycznego rozciągania dna oraz jego ścianek walcowych. W rezultacie następuje wzrost wysokości dna hd kosztem pocienienia ścianek. Wraz ze wzrostem wysokości hd zmienia się również siła osiowa Fd , co przedstawia wykres we współrzędnych Fd ,hd na rysunku 4.3. Początkowy wzrost siły Fd jest spowodowany intensywnym umacnianiem się materiału. W momencie gdy siła ta osiągnie krytyczną wartość Fzr , następuje przewężenie ścianek bocznych, prowadzące do pęknięcia. Pęknięcie to ma miejsce najczęściej na zaokrąglonej krawędzi, gdzie grubość jest najmniejsza.

6.4. Przyczyny pękania wytłoczek oraz środki zmierzające do ich

wyeliminowania.

Nacisk stempla w funkcji jego przesunięcia przedstawiono dla operacji wytłaczania na rysunku 6.1.d. Zgodnie z poprzednimi rozważaniami nacisk ten jest ściśle związany z oporem plastycznym kołnierza : początkowo rośnie, a po osiągnięciu wartości Fkmax maleje, osiągając w końcowej fazie procesu zupełnie małą wartość Ft niezbędną do pokonania oporów tarcia.

Siła tłoczenia osiąga największa wartość przy przesunięciu stempla odpowiadającego ok. 0,3-0,5 wysokości gotowej wytłoczki. W tym właśnie momencie występuje niebezpieczeństwo obwodowego pęknięcia wytłoczki. Aby do tego nie dopuścić, proces musi być zrealizowany w ten sposób, żeby siła Fkmax była mniejsza od siły zrywającej wytłoczkę. W czasie wytłaczania musi więc być spełniony warunek:

Fkmax < Fzr .

W celu zmniejszenia niebezpieczeństwa pęknięcia wytłoczki (zmniejszenia wartości współczynnika wytłaczania m1, równego odwrotności stosunku D/d), należy tak przeprowadzić proces wytłaczania, aby maksymalna siła ciągnienia kołnierza Fkmax była jak najmniejsza, zaś siła zrywająca Fzr - możliwie duża.

Można to osiągnąć przez:

zaokrąglenia krawędzi pierścienia ciągowego możliwie dużym promieniem rm =(5 -10)g (rys. 6.1.a), w celu zmniejszenia dodatkowego zaginania blachy na tej krawędzi,

staranne wypolerowanie powierzchni roboczych pierścienia ciągowego i dociskacza, po których ślizga się kształtowana blacha oraz dobre smarowanie powierzchni trących; należy tu zauważyć, że tarcie pomiędzy stemplem a wewnętrzną powierzchnią wytłoczki nie jest szkodliwe, a nawet polepsza warunki tłoczenia powodując zwiększenie siły Fzr ;

wykonanie możliwie dużych promieni zaokrąglenia krawędzi stempla rs > (4 - 6)g (rys. 6.1.a).

Przy zachowaniu możliwie optymalnych warunków tłoczenia współczynnik wytłaczania m1 może osiągnąć wartości podane w tablicy (6.2)

TABLICA 6.2. Najmniejsze dopuszczalne wartości współczynnika wytłaczania m1 . [3]

|

2 |

1,5 |

1 |

0,6 |

0,3 |

0,15 |

0,08 |

|

0,48 |

0,5 |

0,53 |

0,55 |

0,58 |

0,6 |

0,63 |

Wartości współczynnika m1 zależą stosunkowo nieznacznie od rodzaju kształtowanego materiału, toteż dane liczbowe zawarte w tej tablicy stosować można do różnych gatunków stali miękkiej, mosiądzu, miedzi itp.

6.5. Fałdowanie kołnierza oraz sposoby jego zapobiegania.

Fałdowanie kołnierza wytłoczki w czasie ciągnienia jest pewną formą plastycznego wyboczenia blachy, zachodzącego pod wpływem ściskających naprężeń obwodowych, wówczas gdy grubość blachy g jest mała w porównaniu ze średnicą D odkształcanego krążka.

Przy tłoczeniu blach o grubości g> 0,02

fałdowanie nie występuje i wtedy można stosować wytłaczanie swobodne za pomocą pierścieni ciągowych o zarysie pokazanym na rys. 6.4.

W przypadku gdy g < 0.015

, konieczne jest stosowanie specjalnych środków w celu niedopuszczenia do powstawania fałd.

Najprostszym sposobem zapobiegania fałdowaniu się płaskiego kołnierza jest zastosowanie dodatkowego pierścienia dociskającego blachę do powierzchni pierścienia ciągowego z pewną siłą Fdoc ,a więc prowadzenie wytłaczania z dociskaczem (rys. 6.1).

Dla 0,015

<g< 0,02

o wyborze sposobu tłoczenia decyduje przede wszystkim wartość współczynnika wytłaczania m1 i w pewnym stopniu rodzaj materiału. Fałdowanie następuje tym łatwiej im mniejszy jest współczynnik oraz im bardziej miękki materiał.

Siła wywierana przez dociskacz nie może być zbyt mała, ponieważ nie spełnia on swego zadania, z drugiej zaś strony nie może być zbyt duża, gdyż prowadzi to do nadmiernego wzrostu siły tłoczenia i pękania wytłoczki.

Rys.6.4. Wytłaczanie swobodne. [3]

Dociskacz zapobiega tworzenia się fałd jedynie na płaskim kołnierzu wytłoczki. Fałdy mogą jednak powstawać, szczególnie przy tłoczeniu wytłoczek stożkowych, sferycznych itp., również na obszarze między stemplem a pierścieniem ciągowym (rys. 6.5a), a więc poza zasięgiem dociskacza.

W tym przypadku jedynym sposobem ich uniknięcia jest zwiększenie promieniowego naciągu blachy, co pociąga za sobą zmniejszenie obwodowych naprężeń ściskających będących bezpośrednią przyczyną fałd. Aby zwiększyć promieniowe rozciąganie blachy w zagrożonym obszarze, stosować można tak zwane progi ciągowe (rys. 6.5), na których przewija się blacha wysuwając się spod dociskacza.

Rys. 6.5. Wytłaczanie: a) z dociskaczem, b) z dociskaczem i progiem ciągowym. [20]

6.5.1. Luz jako czynnik wpływający na występowanie wad.

Najczęściej spotykane wady wytłoczek to głównie zmiany grubości ścianek oraz niedokładności kształtu takie jak :

odchylenie ścianki bocznej od kształtu cylindrycznego

nierówność obrzeża

wypukłość dna

Wpływ na występowanie wymienionych wad ma głównie wielkość luzu między stemplem a matrycą oraz sprężynowanie ścianki wytłoczki. Jeżeli wytłaczanie jest ostateczną operacją kształtowania a wymagania odnośnie dokładności kształtu są wysokie, to zaleca się prowadzenie procesu, przy wielkości szczeliny. Proces wytłaczania przebiega wówczas przy zmienionym stanie naprężeń gdyż od pewnego momentu w procesie następuje obciskanie ścianki na stemplu a następnie jej pocienienie.

Zjawisko to wpływa dodatnio na dokładność kształtu wytłoczki jednak powoduje wzrost siły tłoczenia i przyspiesza zużycie się matrycy. W większość wypadków wielkość szczeliny dobieramy uwzględniając zwiększenie grubości ścianki:

dla wytłoczek bez kołnierza s=

+T

/d

dla wytłoczek z kołnierzem s=

+T

/Dk

T- dodatnia tolerancja grubości blachy.

7. Przetłaczanie jako następna operacja tłoczenia-zwiększenie wysokości kosztem zmniejszenia średnicy d.

W procesach wytłaczania osiągaliśmy z reguły maksymalną wysokość wytłoczek rzędu około (0,7-0,8)d. W celu uzyskania wytłoczek o większej wysokości w stosunku do średnicy, należy wstępnie ukształtowaną wytłoczkę poddać następnej operacji zwanej przetłaczaniem.

Przebieg procesu przetłaczania zostanie rozpatrzony na przykładzie wykonania wytłoczki cylindrycznej (rys.7.1).

Pod wpływem nacisku wywieranego przez stempel na dno wytłoczki (rys.7.1a) swobodna jego część, przechodząc przez stożek matrycy o tworzącej AB (rys.7.1b), stopniowo przekształca się w ściankę pionową. Przebieg odkształcania dna jest zbliżony do procesu wytłaczania. Następnie przez stożek matrycy przechodzi część cylindryczna wytłoczki, zmniejszając swą średnicę z d1 do d2 (rys.7.1b). Odbywa się to pod wpływem promieniowych naprężeń rozciągających b2 i obwodowych ściskających b1 .Kształtowanie przebiega więc w sposób charakterystyczny dla procesów ciągnienia. Zmniejszanie bocznej średnicy ścianki wytłoczki zachodzi przy ustalonej geometrii warunków kształtowania. Obszar plastycznego płynięcia obejmuje bowiem jedynie stożek kształtujący i jest ograniczony punktami A i B. Pozostałe obszary wytłoczki są w stanie sprężystym. Jest to istotna różnica w stosunku do operacji wytłaczania, w której średnica zewnętrzna kołnierza kształtowanej wytłoczki ulega zmianie przez cały czas trwania procesu, a obszar uplastyczniony dochodzi do krawędzi kołnierza. Przebieg siły przetłaczania zależy od tego, czy po operacji wytłaczania zastosowano wyżarzanie rekrystalizujace, czy też przetłaczaniu poddaje się wytłoczkę w stanie umocnionym. Dla pierwszego przypadku przebieg siły przedstawiono na (rys.7.1d), linią przerywaną. Na początku procesu występuje szybki wzrost siły. Po ustaleniu się warunków geometrycznych wartość siły przetłaczania powinna być stała. W rzeczywistości występuje jednak pewien jej wzrost, który jest spowodowany niejednakową grubością ścianki wytłoczki. Grubość ta jest najmniejsza w pobliżu, dna, a największa na obrzeżu.

Rys.7.1. Przetłaczanie swobodne: a) położenie wytłoczki na początku procesu, b) kształt wytłoczki podczas przetłaczania, c) zakończenie procesu, d) zależność między siłą przetłaczania a drogą stempla. [3]

Przebieg siły przetłaczania wytłoczki nie wyżarzonej pokazano na (rys.7.1d) linią ciągłą. W tym przypadku w poszczególnych fazach procesu siła ma znacznie większe, wartości, przy czym wzrost jej podczas zmiany średnicy ścianki bocznej jest szybszy niż dla wytłoczki wyżarzonej. Jest to spowodowane niejednakowym umocnieniem, materiału, wzdłuż ścianki, które wystąpiło podczas wytłaczania. Najmniejsze umocnienie występuje przy dnie, największe zaś na obrzeżu.

Siła przetłaczania osiąga największą wartość pod koniec procesu. Po osiągnięciu maksimum siła szybko spada do wartości Ft (rys.7.1d),

potrzebnej do pokonania oporów tarcia obrzeża wytłoczki o cylindryczną ściankę otworu matrycy.

Opisany wyżej prawidłowy przebieg procesu przetłaczania może zostać zakłócony przez trzy bardzo niekorzystne zjawiska a mianowicie:

rozerwanie wytłoczki siłą osiową wywieraną przez stempel-oderwanie dna,

fałdowanie się ścianki wytłoczki, spowodowane nadmiernym utwardzeniem materiału,

wzdłużne pękanie ścianki przy obrzeżu wytłoczki przyczyną których jest nadmierne umocnienie materiału w wyniku przekroczenia dopuszczalnej wielkości odkształcenia plastycznego na zimno dla tego typu operacji i danego materiału.

7.1.Rozerwanie wytłoczki siłą osiową.

Podobnie jak w procesie wytłaczania aby nie wystąpiło obwodowe pęknięcie wytłoczki, musi być spełniony warunek, że maksymalna siła występująca w procesie przetłaczania jest mniejsza od siły zrywającej:

Fmax<Fzr

Przy czym : Fzr

Rm -siła zrywająca walcową ściankę wytłoczki.

Warunek jest spełniony wtedy, gdy stosunek średnicy wytłoczki po przetłoczeniu do średnicy przed procesem d2/d1 jest większy od pewnej wartości granicznej tzw. Granicznego współczynnika przetłaczania (m2)gr.

Przy wielokrotnym powtarzaniu tego procesu tj. Pierwszego z średnicy otrzymanej wytłoczki w procesie wytłaczania d1 na d2 ( współczynnik przetłaczania m2 ) a następnie przetłaczając na d3, d4 ... dn można otrzymać

wymaganą średnicę wyrobu. Dla każdej kolejnej operacji przetłaczania musi być spełniony warunek:

=

>

gr,

wynikający ze wzrastającego oporu plastycznego ścianki wytłoczki(wywołanego umacnianiem materiału), podczas gdy materiał przy dnie wytłoczki jest prawie nie umocniony ze względu na małą wartość odkształcenia.

TABELA 7.1. Najmniejsze wartości współczynników mn dla kolejnych operacji. [20]

|

2 |

1 |

0,3 |

|

0,73 |

0,76 |

0,79 |

|

0,76 |

0,79 |

0,81 |

|

0,78 |

0,81 |

0,83 |

|

0,80 |

0,84 |

O,86 |

7.2. Fałdowanie ścianki bocznej.

Przy przetłaczaniu ścianka boczna może w pewnych przypadkach ulec pofałdowaniu. Mechanizm tego zjawiska jest podobny jak przy wytłaczaniu. Powstawaniu fałd zapobiega się przez zastosowanie dociskacza (rys.7.2).

Stosowanie przetłaczania swobodnego lub z dociskaczem zależy od grubości ścianki wytłoczki w stosunku do średniej średnicy wytłoczki przed przetłaczaniem.

Dla grubości ścianki g>0,015

stosuje się przetłaczanie swobodne.

Dla grubości ścianki g<0.01

stosuje się przetłaczanie z dociskaczem.

Rys. 7.2 . Przetłaczanie z dociskaczem. [19]

Wartość siły dociskającej Fd (rys.7.2) przy przetłaczaniu jest na ogół ustalana doświadczalnie. Zależy ona od kształtu matrycy, stosunku

, rodzaju materiału i sposobu smarowania.

7.3. Pękanie obrzeża wytłoczki.

Wykonywanie większej ilości operacji przetłaczania, bez przeprowadzenia obróbki wyżarzania zmiękczającego, w niektórych przypadkach jest niemożliwe, ze względu na zjawisko utraty własności plastycznych przez materiał. Powoduje to wzdłużne pękanie obrzeża wytłoczki w czasie przetłaczania (rys.7.3). Ścisłe określenie dopuszczalnej ilości operacji bez prób jest trudne, ponieważ zależy ono od rodzaju i stanu materiału, konstrukcji i stanu powierzchni narzędzi oraz smarowania.

Na ogół czynnikiem zasadniczym jest jednak rodzaj materiału i wielkość odkształcenia.

Rys.7.3. Wzdłużne pękniecie ścianki bocznej. [7]

7.4. Wyciąganie jako kolejna metoda przetłaczania.

Proces wyciągania prowadzi się z reguły po zakończeniu operacji wytłaczania i przetłaczania bez pocienienia ścianek oraz po wyrównaniu obrzeża wytłoczki i wyżarzeniu rekrystalizującym.

Wyciąganie polega na zwiększeniu wysokości wytłoczki przez zmniejszenie grubości jej ścianki , przy czym wewnętrzna średnica wytłoczki nie ulega zazwyczaj zmianie.

Rys.7.4. Wyciąganie. [19]

Operacje wyciągania przeprowadza się na tłocznikach (rys.7.4), dla których szczelina między ścianką otworu pierścienia ciągowego a stemplem, równa końcowej grubości ścianki gn , jest mniejsza od początkowej grubości ścianki gn-1 .

Podobnie jak przy przetłaczaniu , maksymalne zmniejszenie grubości ścianki , możliwe do uzyskania w jednej operacji wyciągania, jest ograniczone możliwością rozerwania wytłoczki , gdy siła osiowa wywierana przez stempel na dno wytłoczki przekracza wytrzymałość jej walcowych ścianek.

W procesie wyciągania, na dno wytłoczki działa tylko część całkowitej siły wywieranej przez stempel . Pozostała część siły przenoszona jest na skutek tarcia stempla bezpośrednio na wewnętrzną powierzchnię walcowych ścianek wytłoczki w obszarze odkształcenia plastycznego . Na skutek tego całkowity nacisk stempla może nawet znacznie przekraczać wytrzymałość wytłoczki na rozciąganie w najsłabszym przekroju B-B, leżącym w pobliżu dna (rys. 7.4). Stwarza to możliwość większego wydłużenia wytłoczki w jednej operacji wyciągania niż jest to możliwe w operacji przetłaczania.

W pewnych przypadkach można połączyć wytłaczanie z jednoczesnym pocienieniem ścianki. Odkształcenie określa się wówczas, biorąc za A0 powierzchnię boczną krążka (A0=

g0).

TABELA 7.3 Zestawienie największych odkształceń, jakie można uzyskać w operacji wytłaczania w połączeniu z wyciąganiem, lub przy samym wyciąganiu (dla różnych materiałów) . [4]

Materiał

|

|

|

|

Wytłaczanie Z wyciąganiem |

Wyciąganie |

Stal miękka Stal średnio twarda Mosiądz Aluminium |

55

35

60

60 |

35

25

50

40 |

W warunkach, wyciągania z zastosowaniem odkształceń podanych w tabeli 7.3, należy zasadniczo poddać wytłoczkę wyżarzaniu zmiękczającemu. Istnieje jednak możliwość uzyskania znacznie większych odkształceń bez potrzeby wyżarzania zmiękczającego. Ma to miejsce w przypadku następujących po sobie kolejno operacjach przetłaczania i wyciągania , bądź kilka operacji wyciągania z mniejszymi stopniami odkształceń niż podano w tablicy 7.3.

7.5. Dotłaczanie jako operacja wykończająca.

Dotłaczanie polega na nadaniu wytłoczce ostatecznego kształtu co przedstawiono na rysunku 7.5.

W czasie dotłaczania, w pewnych obszarach wytłoczki powstają naprężenia i odkształcenia odpowiadające procesowi rozciągania, w innych zaś ciągnienia. Dotłaczanie bywa stosowane jako ostatnia operacja w procesach kształtowania głębokich wytłoczek w postaci walców, stożków, paraboloid obrotowych itp.

Rys.7.5. Ostateczne kształtowanie wytłoczek przez dotłaczanie. [19]

Celem dotłaczania może być również zmniejszenie promieni przejść między dnem i ścianka lub między ścianką i kołnierzem wytłoczki, które ze względów technologicznych zostały wykonane znacznie większe od żądanych przez konstruktora.

8. Badania własne.

8.1. Cel badań.

W pierwszej serii badań własnych celem było uzyskanie wytłoczek z płaskich krążków blach (stal, miedź, aluminium), bez żadnej obróbki cieplnej w procesach tłoczenia i przetłaczania.

W następnej części badań próbki z tych samych materiałów po wstępnym wytłoczeniu i po dwóch operacjach przetłoczenia zostały poddane wyżarzaniu rekrystalizującemu.

Celem tych badań było przeprowadzenie analizy procesów tłoczenia w warunkach Laboratorium Katedry Komputerowego Modelowania i Technologii Obróbki Plastycznej oraz zbadanie i pokazanie jak wyżarzanie rekrystalizujące wpływa na materiał, który uprzednio został poddany zgniotowi i jak zmieniają się jego właściwości .

9. Przeprowadzenie prób w warunkach laboratorium, oraz zestawienie wyników.

9.1. Stanowisko badawcze.

Operacje tłoczenia i przetłaczania zrealizowano na maszynie wytrzymałościowej typu ZD-100 (rys.9.1) w warunkach Laboratorium Komputerowego Modelowania i Technologii Obróbki Plastycznej. Do badań użyto narzędzi przedstawionych na rysunku 9.2.

Rys. 9.1. Fotografia maszyny wytrzymałościowej z przyrządami pomiarowymi.

Charakterystyka techniczna maszyny ZD-100:

nacisk w trzech podzakresach - 100kN, 400kN, 1MN,

prześwit między kolumnami - 60 mm,

wysokość przestrzeni do rozciągania przy wysuniętym

tłoku roboczym - 750 mm,

wysokość przestrzeni do ściskania przy wysuniętym tłoku

roboczym - 695 mm,

szybkość przemieszczania środkowej głowicy dla

ustawienia przestrzeni do rozciągania i ściskania - 280 mm

9.2.Wykonanie operacji tłoczenia i przetłaczania na surowo bez wyżarzania rekrystalizującego z użyciem środka smarnego.

W trakcie badań przeprowadzono wytłaczanie , a następnie czterokrotne przetłaczanie wytłoczek z trzech różnych rodzajów blach tj. stalowej, miedzianej i aluminiowej (rys.9.2) o grubości g=1 mm i średnicy DK = 50 mm ze smarowaniem (smar ŁT).

Rys.9.2. Materiał wejściowy: stal węglowa 10, miedź elektrolityczna M1E, aluminium hutnicze A1.

Rys.9.3. Fotografia narzędzi używanych podczas badań.

TABELA.9.1.Wymiary średnic matryc i stempli.

Rodzaj operacji |

Średnica matrycy [mm] |

Średnica stempla

|

|

Tłoczenie |

29 |

25,7 |

|

Przetłaczanie II |

24,72 |

22,2 |

|

Przetłaczanie II |

21,92 |

19,82 |

|

Przetłaczanie III |

20,4 |

17,66 |

|

Przetłaczanie IV |

17,2 |

14,8 |

|

Badany materiał: STAL.

TŁOCZENIE

Średnica matrycy: 29 mm.

Średnica stempla 25.7 mm.

Rodzaj smaru: ŁT

Maksymalna siła tłoczenia F [kN] |

Średnia wysokość h [mm]. |

Współczynnik wytłaczania m |

14 kN |

17.2 mm |

0,58 |

Średnica krążka D=50 mm,

Średnica otrzymanej wytłoczki d=28,8 mm,

Współczynnik wytłaczania

PRZETŁACZANIE I

Średnica matrycy: 24,72 mm,

Średnica stempla: 22,20 mm,

Maksymalna siła przetłaczania I F [kN] |

Średnia wysokość h1 [mm] |

Współczynnik przetłaczania I m1 |

15.5 kN |

21,9 mm |

0,85 |

Średnica wytłoczki po wstępnym wytłoczeniu: d=28,8 mm,

Średnica wytłoczki po pierwszym przetłoczeniu: d1=24,46 mm

Współczynnik przetłaczania

PRZETŁACZANIE II

Średnica matrycy : 21,92 mm,

Średnica stempla: 19,82 mm,

Maksymalna siła przetłaczania II F [kN] |

Średnia wysokość próbki h2 [mm] |

Współczynnik przetłaczania II m2 |

23 kN |

27.74 mm |

0,89 |

Średnica wytłoczki po pierwszym przetłaczaniu d1=24,46 mm,

Średnica wytłoczki po drugim przetłaczaniu d2= 21,84 mm

Współczynnik przetłaczania

PRZETŁACZANIE III

Średnica matrycy : 20,4 mm,

Średnica stempla: 17,66 mm,

Maksymalna siła przetłaczania III [kN] |

Średnia wysokość h3 [mm] |

Współczynnik przetłaczania III m3 |

8,5 kN |

30,66 mm |

0,9 |

Średnica próbki po drugim przetłaczaniu : d2 =21,84 mm,

Średnica próbki po trzecim przetłaczaniu : d3 =19,82 mm,

Współczynnik przetłaczania

PRZETŁACZANIE IV

Średnica matrycy : 17,2 mm,

Średnica stempla: 14,8 mm,

Maksymalna siła przetłaczania III [kN] |

Średnia wysokość h4 [mm] |

Współczynnik przetłaczania III m4 |

15 kN |

36,2 mm |

0,85 |

Średnica próbki po drugim przetłaczaniu : d3 =19,82 mm,

Średnica próbki po trzecim przetłaczaniu : d4 =16,88 mm,

Współczynnik przetłaczania

Po przeprowadzeniu powyższych operacji na otrzymanych wytłoczkach nie stwierdzono żadnych wad ani uszkodzeń, co zostało pokazane na rysunku 9.4.

Rys.9.4. Fotografia wytłoczek ze stali : wytłaczanie, przetłaczanie I, przetłaczanie II, przetłaczanie III , przetłaczanie IV.

Badany materiał: MIEDŹ.

TŁOCZENIE

Średnica matrycy: 29 mm.

Średnica stempla 25.7 mm.

Maksymalna siła tłoczenia F [kN] |

Średnia wysokość próbki h. [mm]. |

Współczynnik wytłaczania m |

10 kN |

16,52 mm |

0,58 |

Średnica krążka: D=50 mm,

Średnica otrzymanej wytłoczki : d=28,76 mm,

Współczynnik wytłaczania

PRZETŁACZANIE I

Średnica matrycy: 24,72 mm,

Średnica stempla: 22,20 mm,

Maksymalna siła przetłaczania I F[kN] |

Średnia wysokość próbki h1 [mm] |

Współczynnik przetłaczania I m1 |

16 kN |

21,7 mm |

0,85 |

Średnica wytłoczki po wstępnym wytłoczeniu: d=28,76 mm,

Średnica wytłoczki po pierwszym przetłoczeniu: d1=24,66 mm

Współczynnik przetłaczania:

PRZETŁACZANIE II

Średnica matrycy : 21,92 mm,

Średnica stempla: 19,82 mm,

Maksymalna siła przetłaczania II F [kN] |

Średnia wysokość próbki h2 [mm] |

Współczynnik przetłaczania m2 |

18 kN |

27,28 mm |

0,89 |

Średnica wytłoczki po pierwszym przetłaczaniu: d1=24,66 mm,

Średnica wytłoczki po drugim przetłaczaniu: d2= 21,82 mm

Współczynnik przetłaczania:

PRZETŁACZANIE III

Średnica matrycy : 20,4 mm,

Średnica stempla: 17,66 mm,

Maksymalna siła przetłaczania III F [kN] |

Średnia wysokość próbki h3 [mm] |

Współczynnik przetłaczania m3 |

6,5 kN |

29,82 mm |

0,9 |

Średnica próbki po drugim przetłaczaniu : d2 =21,82 mm,

Średnica próbki po drugim przetłaczaniu : d3 =19,82 mm,

Współczynnik przetłaczania:

PRZETŁACZANIE IV

Średnica matrycy : 17,2 mm,

Średnica stempla: 14,8 mm,

Maksymalna siła przetłaczania IV F [kN] |

Średnia wysokość próbki h4 [mm] |

Współczynnik przetłaczania m4 |

10 kN |

37,2 mm |

0,85 |

Średnica próbki po drugim przetłaczaniu : d3 =19,82 mm,

Średnica próbki po drugim przetłaczaniu : d4 =16,9 mm,

Współczynnik przetłaczania:

Po przeprowadzeniu powyższych operacji na otrzymanych wytłoczkach nie stwierdzono żadnych uszkodzeń, co zostało pokazane na rysunku 9.5.

Rys.9.5. Fotografia wytłoczek z miedzi ; wytłaczanie, przetłaczanie I, przetłaczanie II, przetłaczani III , przetłaczanie IV.

Badany materiał: ALUMINIUM.

TŁOCZENIE

Średnica matrycy: 29 mm.

Średnica stempla 25.7 mm.

Maksymalna siła tłoczenia F [kN] |

Średnia wysokość próbki h [mm]. |

Współczynnik wytłaczania m |

4 kN |

16, 58 mm |

0,58 |

Średnica krążka : D=50 mm,

Średnica otrzymanej wytłoczki: d=28,92 mm,

Współczynnik wytłaczania :

PRZETŁACZANIE I

Średnica matrycy: 24,72 mm,

Średnica stempla: 22,20 mm,

Maksymalna siła przetłaczania I F [kN] |

Średnia wysokość próbki h1 [mm] |

Współczynnik przetłaczania m2 |

6,5 kN |

22,18 mm |

0,85 |

Średnica wytłoczki po wstępnym wytłoczeniu: d=28,92 mm,

Średnica wytłoczki po pierwszym przetłoczeniu: d1=24,48 mm

Współczynnik przetłaczania:

PRZETŁACZANIE II

Średnica matrycy : 21,92 mm,

Średnica stempla: 19,82 mm,

Maksymalna siła przetłaczania II F [kN] |

Średnia wysokość próbki h2 [mm] |

Współczynnik przetłaczania m2 |

7 kN |

27,8 mm |

0,89 |

Średnica wytłoczki po pierwszym przetłaczaniu d1=24,48 mm,

Średnica wytłoczki po drugim przetłaczaniu d2= 21,8 mm

Współczynnik przetłaczania :

PRZETŁACZANIE III

Średnica matrycy : 20,4 mm,

Średnica stempla: 17,66 mm,

Maksymalna siła przetłaczania III F [kN] |

Średnia wysokość próbki h3 [mm] |

Współczynnik przetłaczania m3 |

8 kN |

30,48 mm |

0,9 |

Średnica próbki po drugim przetłaczaniu : d2 =21,8 mm,

Średnica próbki po drugim przetłaczaniu : d3 =19,8 mm,

Współczynnik przetłaczania :

PRZETŁACZANIE IV

Średnica matrycy : 17,2 mm,

Średnica stempla: 14,8 mm,

Maksymalna siła przetłaczania IV F [kN] |

Średnia wysokość próbki h4 [mm] |

Współczynnik przetłaczania m4 |

4 kN |

37,4 mm |

0,85 |

Średnica próbki po drugim przetłaczaniu : d3 =19,8 mm,

Średnica próbki po drugim przetłaczaniu : d4 =16,8 mm,

Współczynnik przetłaczania :

Po przeprowadzeniu powyższych operacji na otrzymanych wytłoczkach nie stwierdzono żadnych uszkodzeń, co zostało pokazane na rysunku 9.6.

Rys.9.6. Fotografia wytłoczek z aluminium: wytłaczanie, przetłaczanie I, przetłaczanie II, przetłaczanie III, przetłaczanie IV.

Rys. 9.7. Fotografia porównawcza wszystkich próbek z pierwszej serii

badań.

9.3. Wykonanie operacji tłoczenia i przetłaczania z wykorzystaniem procesu wyżarzania rekrystalizującego.

W następnym etapie badań materiał wsadowy został wstępnie wytłoczony i dwukrotnie przetłoczony. Po drugiej operacji przetłaczania wytłoczki poddano wyżarzaniu rekrystalizującemu a następnie wykonano przetłaczanie trzecie i czwarte.

Temperatury wyżarzania rekrystalizującego dla badanych materiałów podano w tabeli 4.1. Czas wyżarzania dla poszczególnych materiałów przyjęto około 30 minut.

Wyżarzanie rekrystalizujące przeprowadzono w piecu elektrycznym (rys.9.8). W rezultacie tego zabiegu otrzymano zestaw próbek do dalszych badań.

Rys.9.8. Widok pieca elektrycznego.

Badany materiał: STAL.

TŁOCZENIE

Średnica matrycy: 29 mm.

Średnica stempla 25.7 mm.

Rodzaj smaru: ŁT

Maksymalna siła tłoczenia F [kN] |

Średnia wysokość h [mm]. |

Współczynnik wytłaczania m |

14 Kn |

17.12 mm |

0,58 |

Średnica krążka D=50 mm,

Średnica otrzymanej wytłoczki d=28,86 mm,

Współczynnik wytłaczania

PRZETŁACZANIE I

Średnica matrycy: 24,72 mm,

Średnica stempla: 22,20 mm,

Maksymalna siła przetłaczania I F [kN] |

Średnia wysokość h1 [mm] |

Współczynnik przetłaczania I m1 |

15 kN |

21,92 mm |

0,85 |

Średnica wytłoczki po wstępnym wytłoczeniu: d=28,86 mm,

Średnica wytłoczki po pierwszym przetłoczeniu: d1=24,42 mm

Współczynnik przetłaczania

PRZETŁACZANIE II

Średnica matrycy : 21,92 mm,

Średnica stempla: 19,82 mm,

Maksymalna siła przetłaczania II F [kN] |

Średnia wysokość próbki h2 [mm] |

Współczynnik przetłaczania II m2 |

23.5kN |

27.54 mm |

0,89 |

Średnica wytłoczki po pierwszym przetłaczaniu d1=24,42 mm,

Średnica wytłoczki po drugim przetłaczaniu d2= 21,78 mm

Współczynnik przetłaczania

Po operacji drugiego przetłaczania zostało przeprowadzone wyżarzanie rekrystalizujące.

PRZETŁACZANIE III

Średnica matrycy : 20,4 mm,

Średnica stempla: 17,66 mm,

Maksymalna siła przetłaczania III [kN] |

Średnia wysokość h3 [mm] |

Współczynnik przetłaczania III m3 |

7 kN |

30,68 mm |

0,9 |

Średnica próbki po drugim przetłaczaniu : d2 =21,78 mm,

Średnica próbki po trzecim przetłaczaniu : d3 =19,9 mm,

Współczynnik przetłaczania

PRZETŁACZANIE IV

Średnica matrycy : 17,2 mm,

Średnica stempla: 14,8 mm,

Maksymalna siła przetłaczania III [kN] |

Średnia wysokość h4 [mm] |

Współczynnik przetłaczania III m4 |

7.5 kN |

37,16 mm |

0,85 |

Średnica próbki po drugim przetłaczaniu : d3 =19,9 mm,

Średnica próbki po trzecim przetłaczaniu : d4 =16,72 mm,

Współczynnik przetłaczania

Po przeprowadzeniu powyższych operacji na otrzymanych wytłoczkach nie stwierdzono żadnych uszkodzeń, co zostało pokazane na rys. 9.9.

Rys.9.9. Fotografia wytłoczek salowych: wytłaczanie, przetłaczanie I, przetłaczanie II, przetłaczanie III, przetłaczanie IV.

Badany materiał: MIEDŹ.

TŁOCZENIE

Średnica matrycy: 29 mm.

Średnica stempla 25.7 mm.

Maksymalna siła tłoczenia F [kN] |

Średnia wysokość próbki h. [mm]. |

Współczynnik wytłaczania m |

10 kN |

16,54 mm |

0,58 |

Średnica krążka: D=50 mm,

Średnica otrzymanej wytłoczki : d=28,78 mm,

Współczynnik wytłaczania

PRZETŁACZANIE I

Średnica matrycy: 24,72 mm,

Średnica stempla: 22,20 mm,

Maksymalna siła przetłaczania I F[kN] |

Średnia wysokość próbki h1 [mm] |

Współczynnik przetłaczania I m1 |

16 kN |

21,74 mm |

0,85 |

Średnica wytłoczki po wstępnym wytłoczeniu: d=28,78 mm,

Średnica wytłoczki po pierwszym przetłoczeniu: d1=24,56 mm

Współczynnik przetłaczania:

PRZETŁACZANIE II

Średnica matrycy : 21,92 mm,

Średnica stempla: 19,82 mm,

Maksymalna siła przetłaczania II F [kN] |

Średnia wysokość próbki h2 [mm] |

Współczynnik przetłaczania m2 |

18,5 kN |

27,26 mm |

0,89 |

Średnica wytłoczki po pierwszym przetłaczaniu: d1=24,56 mm,

Średnica wytłoczki po drugim przetłaczaniu: d2= 21,78 mm

Współczynnik przetłaczania:

Po operacji drugiego przetłaczania miedzi zostało przeprowadzone wyżarzanie rekrystalizujące.

PRZETŁACZANIE III

Średnica matrycy : 20,4 mm,

Średnica stempla: 17,66 mm,

Maksymalna siła przetłaczania III F [kN] |

Średnia wysokość próbki h3 [mm] |

Współczynnik przetłaczania m3 |

2,5 kN |

31,38 mm |

0,9 |

Średnica próbki po drugim przetłaczaniu : d2 =21,78 mm,

Średnica próbki po drugim przetłaczaniu : d3 =19,84 mm,

Współczynnik przetłaczania:

PRZETŁACZANIE IV

Średnica matrycy : 17,2 mm,

Średnica stempla: 14,8 mm,

Maksymalna siła przetłaczania IV F [kN] |

Średnia wysokość próbki h4 [mm] |

Współczynnik przetłaczania m4 |

5,5 kN |

38,18 mm |

0,85 |

Średnica próbki po drugim przetłaczaniu : d3 =19,78 mm,

Średnica próbki po drugim przetłaczaniu : d4 =16,8 mm,

Współczynnik przetłaczania:

Po przeprowadzeniu powyższych operacji na otrzymanych wytłoczkach nie stwierdzono żadnych uszkodzeń, co zostało pokazane na rysunku 9.10.

Rys.9.10. Fotografia wytłoczek z miedzi: wytłaczanie, przetłaczanie I, przetłaczanie II, Przetłaczanie III, przetłaczanie IV.

Badany materiał: ALUMINIUM.

TŁOCZENIE

Średnica matrycy: 29 mm.

Średnica stempla 25.7 mm.

Maksymalna siła tłoczenia F [kN] |

Średnia wysokość próbki h [mm]. |

Współczynnik wytłaczania m |

4,5 kN |

16, 56 mm |

0,58 |

Średnica krążka : D=50 mm,

Średnica otrzymanej wytłoczki: d=28,9 mm,

Współczynnik wytłaczania :

PRZETŁACZANIE I

Średnica matrycy: 24,72 mm,

Średnica stempla: 22,20 mm,

Maksymalna siła przetłaczania I F [kN] |

Średnia wysokość próbki h1 [mm] |

Współczynnik przetłaczania m2 |

6,5 kN |

22,2 mm |

0,85 |

Średnica wytłoczki po wstępnym wytłoczeniu: d=28,9 mm,

Średnica wytłoczki po pierwszym przetłoczeniu: d1=24,46 mm

Współczynnik przetłaczania:

PRZETŁACZANIE II

Średnica matrycy : 21,92 mm,

Średnica stempla: 19,82 mm,

Maksymalna siła przetłaczania II F [kN] |

Średnia wysokość próbki h2 [mm] |

Współczynnik przetłaczania m2 |

7 kN |

28,22 mm |

0,89 |

Średnica wytłoczki po pierwszym przetłaczaniu d1=24,46 mm,

Średnica wytłoczki po drugim przetłaczaniu d2= 21,76 mm

Współczynnik przetłaczania :

Po operacji drugiego przetłaczania aluminium zostało przeprowadzone wyżarzanie rekrystalizujące.

PRZETŁACZANIE III

Średnica matrycy : 20,4 mm,

Średnica stempla: 17,66 mm,

Maksymalna siła przetłaczania III F [kN] |

Średnia wysokość próbki h3 [mm] |

Współczynnik przetłaczania m3 |

1 kN |

31,5 mm |

0,9 |

Średnica próbki po drugim przetłaczaniu : d2 =21,76 mm,

Średnica próbki po drugim przetłaczaniu : d3 =19,82 mm,

Współczynnik przetłaczania :

PRZETŁACZANIE IV

Średnica matrycy : 17,2 mm,

Średnica stempla: 14,8 mm,

Maksymalna siła przetłaczania IV F [kN] |

Średnia wysokość próbki h4 [mm] |

Współczynnik przetłaczania m4 |

2 kN |

38,46 mm |

0,85 |

Średnica próbki po drugim przetłaczaniu : d3 =19,82 mm,

Średnica próbki po drugim przetłaczaniu : d4 =16,78 mm,

Współczynnik przetłaczania :

Po przeprowadzeniu powyższych operacji na otrzymanych wytłoczkach nie stwierdzono żadnych uszkodzeń, co zostało pokazane na rysunku 9.11.

Rys.9.11. Fotografia wytłoczek z aluminium: wytłaczanie, przetłaczanie I, przetłaczanie II, przetłaczanie III, przetłaczanie IV.

Rys. 9.12. Fotografia porównawcza wszystkich próbek z drugiej serii badań.

Poniżej zostały przedstawione tabele porównujące maksymalne siły tłoczenia oraz wysokości otrzymanych wytłoczek z dwóch serii badań.

TABELA.9.2. Zestawienie maksymalnych sił tłoczenia oraz otrzymanych wysokości wytłoczek stalowych w poszczególnych próbach.

STAL |

||||

Rodzaj operacji:

Toczenie Przetłaczanie I Przetłaczanie II Przetłaczanie III Przetłaczanie IV |

Pierwsza seria badań |

Druga seria badań |

||

|

Max siła [kN] |

Wysokość [mm] |

Max siła [kN] |

Wysokość [mm] |

|

14 15,5 23 8,5 15 |

17,2 21,9 27,74 30,66 36,2 |

14 15 23,5 7 7,5 |

17,12 21,92 27,54 30,68 37,16 |

TABELA.9.3. Zestawienie maksymalnych sił tłoczenia oraz otrzymanych wysokości wytłoczek miedzianych w poszczególnych próbach.

MIEDŹ |

||||

Rodzaj operacji:

Toczenie Przetłaczanie I Przetłaczanie II Przetłaczanie III Przetłaczanie IV |

Pierwsza seria badań |

Druga seria badań |

||

|

Max siła [kN] |

Wysokość [mm] |

Max siła [kN] |

Wysokość [mm] |

|

10 16 18 6,5 10 |

16,52 21,7 27,28 29,82 37,2 |

10 16 18,5 2,5 5,5 |

16,54 21,74 27,26 31,38 38,18 |

TABELA.9.4. Zestawienie maksymalnych sił tłoczenia oraz otrzymanych wysokości wytłoczek aluminiowych w poszczególnych próbach.

ALUMINIUM |

||||

Rodzaj operacji:

Toczenie Przetłaczanie I Przetłaczanie II Przetłaczanie III Przetłaczanie IV |

Pierwsza seria badań |

Druga seria badań |

||

|

Max siła [kN] |

Wysokość [mm] |

Max siła [kN] |

Wysokość [mm] |

|

4 6,5 7 8 4 |

16,58 22,18 27,8 30,48 37,4 |

4,5 6,5 7 1 2 |

16,56 22,2 28,22 31,5 38,46 |

Rys.9.13.Porównanie wysokości otrzymanych wytłoczek wyżarzonych

i nie wyżarzonych.

Rys.9.14. Porównanie maksymalnych sił tłoczenia w V operacji

wyżarzonych i nie wyżarzonych.

10. Analiza wyników.

W trakcie badań w warunkach laboratorium przeprowadzono dwie serie doświadczeń mających na celu przeanalizowanie procesów tłoczenia oraz stwierdzenie jak wyżarzanie rekrystalizujące wpływa na odkształcony materiał.

Wykorzystano trzy rodzaje materiałów ( stal, miedź, aluminium ) rys.9.2.

Pierwszym badanym materiałem był krążek stalowy, który w pierwszej serii badań został wstępnie wytłoczony a następnie czterokrotnie przetłoczony. Wartości maksymalnych sił tłoczenia, oraz uzyskanych wysokości wytłoczek podano w tabeli 9.2.

Na powierzchni próbek nie stwierdzono pęknięć ani innych znaczących wad co zostało pokazane na rysunku 9.4.

W drugiej serii badań krążek z tego samego materiału został wstępnie wytłoczony a następnie dwukrotnie przetłoczony, po czym zastosowano operację wyżarzania rekrystalizującego.

Następnym krokiem było wykonanie przetłoczenia trzeciego i czwartego. Zaobserwowano że po wyżarzeniu wytłoczki salowej, siła tłoczenia w czwartej operacji zmalała z 8,5 kN (bez wyżarzania) do 7 kN, a w piątej operacji z 15kN do 7.5 kN. Nastąpiła także zmiana wysokości -wysokość wzrosła o około

0,96 mm. Maksymalne siły tłoczenia oraz wysokości wytłoczek , zestawiono w tabeli 9.2.

Następnie oceniono powierzchnie próbki, na której nie stwierdzono żadnych pęknięć ani innych uszkodzeń, za wyjątkiem zgorzeliny, która wydzieliła się po operacji wyżarzania co zostało pokazane na rysunku 9.9.

Drugim badanym materiałem był krążek miedziany, który jak poprzednio został wstępnie wytłoczony a następnie czterokrotnie przetłoczony.

Wartości maksymalnych sił tłoczenia, oraz wysokości wytłoczek podano w tabeli 9.3. Na powierzchni próbek nie stwierdzono żadnych wad co zostało pokazane na rysunku 9.5.

W drugiej serii krążek z miedzi wytłoczono a następnie dwukrotnie przetłoczono i także zastosowano operację wyżarzania zgodnie a tabelą 4.1. Krokiem następnym było wykonanie przetłaczania trzeciego i czwartego.

Stwierdzono że po wyżarzeniu wytłoczki miedzianej siła tłoczenia w czwartej operacji zmalała z 6,5 kN do 2,5 kN, a w piątej operacji z 10kN do 5,5kN. Zauważono również że nastąpił wzrost wysokości wytłoczki o około 0,98 mm. Maksymalne siły tłoczenia oraz wysokości wytłoczek zestawiono w tabeli 9.3. Po ocenie powierzchni próbki nie stwierdzono pęknięć ani innych wad, za wyjątkiem zgorzeliny, która wydzieliła się po wyżarzaniu co zostało pokazane na rysunku 9.10.

Ostatnim badanym materiałem był krążek aluminiowy, który także w pierwszej serii został wstępnie wytłoczony i czterokrotnie przetłoczony. Wartości maksymalne sił tłoczenia, oraz wysokości próbki zostały zestawione w tabeli 9.4.

Na powierzchni wytłoczek nie stwierdzono pęknięć i uszkodzeń co zostało pokazane na rysunku 9.6.

W drugiej serii badań taki sam krążek został wstępnie wytłoczony i dwukrotnie przetłoczony, po czym zastosowano operację wyżarzania zgodnie z tabelą 4.1. Następnie wytłoczkę przetłoczono trzeci i czwarty raz. Zauważono że po wyżarzeniu próbki nastąpił znaczny spadek siły tłoczenia, w czwartej operacji zmalała ona z 8 kN do 1 kN, a w piątej z 4 kN do 2 kN. Jak poprzednio również stwierdzono wzrost wysokości próbki i dla aluminium był on największy w porównaniu z innymi badanymi materiałami wyniósł on około 1,08 mm. Maksymalne siły tłoczenia oraz wysokości wytłoczek zostały zestawione w tabeli 9.4.

Po ocenie powierzchni wytłoczki nie stwierdzono znaczących wad, nie wydzieliła się także zgorzelina po wyżarzaniu co zostało pokazane na rysunku 9.11.

11.Wnioski.

Po wgłębnej analizie wyników badań można jednoznacznie stwierdzić że stosowanie wyżarzania rekrystalizującego jest bardzo korzystne ze względów ekonomicznych, ponieważ uzyskując o wiele mniejsze siły tłoczenia można oszczędzić tak cenną w dzisiejszych czasach energię.

Uzyskanie mniejszych nacisków wpływa także na zmniejszenie zużycia narzędzi, wydłuża ich czas pracy co także zmniejsza koszty produkcji wyrobów.

Podczas badań zauważono również iż wyżarzanie wpłynęło nieznacznie na wysokość otrzymanych próbek, wysokość wzrosła we wszystkich badanych materiałach (stal, miedź, aluminium) co zostało uwidocznione na wykresie (rys.9.13).

Jakość powierzchni otrzymanych wytłoczek zarówno z wykorzystaniem wyżarzania rekrystalizującego jak i bez można ocenić jako dobre, ponieważ nie stwierdzono żadnych pęknięć, pofałdowań ani innych znaczących wad.

Literatura:

[1] Blicharski M. : Wstęp do inżynierii materiałowej. WNT. Warszawa 1998.

[2] Ecyklopedia Techniki - Materiałoznawstwo. WNT. Warzsawa 1975.

[3] Erbel S., Kuczyński K., Marciniak Z. : Obróbka plastyczna. PWN. Warszawa 1981.

[4] Erbel S., Kuczyński K., Marciniak Z. : Obróbka plastyczna na zimno. PWN. Warszawa1975.

[5] Instytut Obróbki Plastycznej.: Obróbka Plastyczna Metali. Nr.2

Poznań 2000.

[6] Jones R. H., Ashby M. F.: Materiały inżynierskie 1. Wyd.II.

WNT Warszawa 1997.(tłum. z jęz. ang.)

[7] Kwaśniewski B., Stankiewicz Z., Śpiewakowski J. Obróbka plastyczna. Akademia Techniczno - rolnicza w Bydgoszczy. Bydgoszcz 1981.

[8] Marciniak Z. : Mechanika procesów tłoczenia blach. WNT.

Warszawa 1984.

[9] Marciniak Z. : Odkształcenia graniczne przy tłoczeniu blach. WNT. Warszawa 1971.

[10] Murza-Mucha P. : Obróbka plastyczna. Redakcja Skryptów Politechniki Warszawskiej. Warszawa 1968.

[11] Novikov I. I. : Teorija termiceskoj obrabotki metallov. Izdat. Metallurgija. Moskva 1978

[12] Troskolański A.T. : Poradnik Techniczny Mechanik - Obróbka plastyczna metali. PWT. Warszawa 1957.

[13] Przybyłowicz K. Podstawy teoretyczne metaloznawstwa. WNT.

Warszawa 1999.

[14] Prowans S. : Struktura stopów. PWN. Warszawa 2000.

[15] Romanowski W.P. Poradnik obróbki plastycznej na zimno. WNT. Warszawa 1976.

[16] Rudnik S. Metaloznawstwo. PWN. Warszawa 1986

[17] Sellin W. : Metalldrucken. Werkstattbucher, Helf 25, Springer Verlag. Berlin 1955

[18] Szczepiński W. : Wstęp do analizy obróbki plastycznej. PWN.

Warszawa 1967.

[19] Weroński W. : Obróbka plastyczna. Wydawnictwo Uczelniane Politechniki Lubelskiej. Lublin 1991.

[20] Weroński W. : Praca zbiorowa. Obróbka plastyczna. Technologia. Wydawnictwo Uczelniane Politechniki. Lublin 1981.

63

Wyszukiwarka

Podobne podstrony:

Przeróbka plastyczna na zimno i na gorąco oraz skutki tych z, Studia, Materiałoznastwo, Metaloznastw

TECHNOLOGIE KSZTALTOWANIA PLASTYCZNEGO NA ZIMNO I OBROBKI CIEPLNEJ ELEMENTOW STALOWYCH STOSOWANYCH W

praca dyplomowa obróbka drewna przy zastosowaniu obrabiarek sterowanych numerycznie 4JPHWM2CIJ4QMD

Badania plastyczności (na zimno), POLITECHNIKA OPOLSKA

ocena skutkw odksztacenia plastycznego na zimno i na gorco instrukcja wyw , mibm 3, Metaloznawstwo I

Zniszczenie przez odkształcenie plastyczne na zimno

Praca dyplomowa Zarządzanie oparte na wartościach v 1

obróbka plastyczna na wybranym przykładzie z uwzględnieniem zasad BHP

odkształcenie plastyczne na zimno . krystalizacja, rekrystaliz lab ter

praca dyplomowa socjologiczna analiza?zrobocia na przykładzie młodzieży S7TDJQIBQGFNFFV5BNHHENX3CJ

Gałkowski, Artur Praca dyplomowa w formie projektu (na przykładzie studiów italianistyki z translat

ANIZOTROPIA WŁAŚCIWOŚCI PLASTYCZNYCH Wyroby kształtowane obróbką plastyczną zwłaszcza na zimno mają

Praca Dyplomowa Motywowanie Jako Element ZarzÄ…dzania Zasobami Ludzkimi Na PrzykĹ‚adzie Trasko â€

Obróbka plastyczna, Wpływ drogi odkształcenia na technologiczną plastyczność materiałów, 2

Harmonogram przygoto, Praca dyplomowa na płytke

Zagr Na st-Obróbka plastyczna metali, Ocena Ryzyka-mat. pomocnicze, Zagrożenia stanowiskowe-DOC

Pytania na egzamin inżynierski, Semestr 7, Seminarium i praca dyplomowa

WSZECHWIEDZA OC, Politechnika Poznańska, Studia- materiały, Semestr 2, Obróbka plastyczna- wykłady,

WSZECHWIEDZA S i OC, Politechnika Poznańska, Studia- materiały, Semestr 2, Obróbka plastyczna- wykła

więcej podobnych podstron