Systemy Diesla firmy Bosch w środkach transportu.

Zbigniew Pilewski, Marcin Sztandkie

Robert Bosch Sp. z o.o.

W referacie omówione są najnowsze rozwiązania systemów zasilania Diesla w oparciu o technologię firmy Bosch. Zalicza się do nich następujące systemy: Common Rail, pompowtryskiwacze PDE, pompy rozdzielaczowe VP ze sterownikiem PSG oraz system PLD (pompa-przewód-wtryskiwacz).

Obsługa posprzedażna firmy Bosch umożliwia w warunkach serwisowych naprawę najnowszych systemów wtryskowych w sieci Bosch Service w wyspecjalizowanych punktach serwisowych Bosch Diesel Centrum posiadających wysokiej klasy aparaturę diagnostyczną do układów Diesla.

Słowa kluczowe: Diesel, pompy wtryskowe, systemy wtryskowe, pompowtryskiwacze, Common Rail

W transporcie kołowym głównym źródłem napędowym są silniki Diesla, w których do rozwoju systemów zasilania istotnie przyczyniła się firma Bosch plasując się na pozycji lidera w najnowszej technologii systemów Diesla.

Wprowadzanie coraz nowszych norm ekologicznych ukierunkowało firmę Bosch na stworzenie układów wtryskowych sterowanych elektronicznie. W samochodach ciężarowych znalazły zastosowanie przede wszystkim pompy rzędowe EDC typu P,H,R pracujące

z regulatorami elektronicznymi RE24,RE30,RE31,RE33 oraz RE36. Zastosowanie elektronicznych układów sterowania zarówno w silnikach małej jak i dużej mocy dało ustawodawcom podstawę do wprowadzenia wymagań ekologicznych określonych przez normy spalin.

W ciągu ostatnich 10 lat, dzięki ściślejszej współpracy z konstruktorami silników oraz innowacyjnym działaniom, powstały jeszcze nowocześniejsze elektronicznie sterowane wysokociśnieniowe systemy wtryskowe, które poprawiając osiągi, ekonomiczność oraz własności ekologiczne silników wysokoprężnych, przyczyniły się do wzrostu ich udziału w rynku.

Do nowej technologii zaliczamy przede wszystkim system Common Rail, pompowtryskiwacze PDE, pompy rozdzielaczowe VP ze sterownikiem PSG oraz system PLD (pompa-przewód-wtryskiwacz).

Rys. 1. Rozwój nowych systemów wtryskowych w celu dostosowania silników do wymagań norm EURO

Systemy PDE/PLD zdominował rynek pojazdów użytkowych. System pompowtryskiwaczy PDE integruje w jednej obudowie sekcję tłoczącą, wtryskiwacz oraz elektromagnetyczny zawór sterujący za pomocą, którego sterownik EDC steruje przebiegiem wtrysku paliwa do cylindra

a tym samym pracą oraz osiągami silnika wysokoprężnego. Sterownik EDC decyduje zarówno o dawce jak i kącie wtrysku. Pompowtryskiwacz zabudowany jest w głowicy silnika dla każdego cylindra z osobna, dzięki czemu sekcja tłocząca pompowtryskiwacza zapewniająca wymagane wysokie ciśnienie wtrysku napędzana jest przez wałek rozrządu. Zaletą zintegrowanego pompowtryskiwacza jest duża precyzja wtrysku paliwa dzięki wyeliminowaniu odkształcalnego przewodu wtryskowego, podniesieniu ciśnienia wtrysku do ponad 180 MPa oraz elektronicznej kontroli czasu wtrysku. W systemie pompowtryskiwaczy ciśnienie zaczyna narastać dopiero po wysterowaniu elektrozaworu sygnałem prądowym. Przy braku wysterowania ciśnienie panujące w układzie ma wartość około 0,5-0,6MPa, czyli ciśnienia zasilania przez pompkę zębatą umieszczoną na bloku. W części wysokociśnieniowej nie stosuje się zaworków odcinających, dzięki czemu wyeliminowano zjawisko niekontrolowanego dotrysku paliwa. System PDE zastosowali w swoich samochodach użytkowych następujący producenci: VOLVO, SCANIA, IVECO, NISSAN.

Rys.2. Aplikacja systemu PDE na silniku samochodu ciężarowego z monolityczną głowicą i górnym wałkiem rozrządu np. VOLVO, IVECO

Układ PLD pod względem użytkowym jest zbliżony do systemu pompowtryskiwaczy. W układzie tym dla każdego z cylindrów występuję 3 niezależne komponenty wtryskowe takie jak: jedno sekcyjna elektrycznie sterowana pompka, przewód wtryskowy oraz wtryskiwacz stopniowy. Zrezygnowano w tym przypadku ze zintegrowania komponentów. Zmniejszyło to nieznacznie skuteczność pracy układu ze względu na zjawiska dynamiczne związane z przepływem paliwa

w przewodach wtryskowych oddzielających wtryskiwacz od pompki tłoczącej. Dało jednak możliwość pozostawienia pojedynczych głowic

i dolnego wałka rozrządu. Zmniejszyło to znacznie koszty oprzyrządowania do wykonania zmodyfikowanego silnika, co jest szczególnie istotne przede wszystkim w przypadku silników widlastych. Oczywiście zawsze producent w celu podwyższenia sztywności bloku może stosować głowicę monolityczną, która coraz częściej jest stosowana w nowych zastosowaniach. W układzie PLD pompka tłocząca jest napędzana od dodatkowej krzywki na wałku rozrządu. Pompka jest sterowana za pomocą elektrozaworu z poziomu sterownika EDC, wytwarza wysokie ciśnienie paliwa, które za pośrednictwem przewodu wtryskowego jest transportowane do poszczególnych cylindrów. Sterownik EDC decyduje zarówno o dawce jak i kącie wtrysku.

W układzie tym panują ciśnienia do 180 MPa. Podobnie jak w systemie pompowtryskiwaczy ciśnienie zaczyna narastać dopiero po wysterowaniu elektrozaworu sygnałem prądowym. Przy braku wysterowania ciśnienie panujące w układzie ma wartość około 0,5-0,6MPa czyli ciśnienia, jakim pompka zębata umieszczoną na bloku zasila układ paliwowy. Wysterowanie może odbywać się w ścisłym zakresie położenia wałka rozrządu, w którym krzywka wchodzi w fazę wzniosu unosząc tłoczek pompy. W części wysokociśnieniowej nie stosuje się zaworków odcinających, dzięki czemu wyeliminowano zjawisko niekontrolowanego dotrysku paliwa. System PLD zastosowali w swoich samochodach użytkowych następujący producenci: MERCEDES, RENAULT, MACK, DAF, DEUTZ.

Rys.3. Aplikacja systemu PLD na silniku samochodu ciężarowego z pojedynczymi lub monolityczną głowicą i dolnym wałkiem rozrządu. Przykład MERCEDES, RENAULT-MACK, MACK, DEUTZ.

Układy PDE/PLD zostały dostosowane do wymagań normy EURO 5.

Brak możliwości zrealizowania tzw. dotrysku paliwa ze względu na skończony zakres krzywki tłoczącej uniemożliwia zredukowanie cząstek stałych w spalinach. Dla dostosowania takich silników wyposażonych

w system PDE/PLD do wymagań normy EURO 5 należało opracować specjalne rozwiązania. Jednym z takich rozwiązań wprowadzonych

w roku 2005 jest system Denox 1, który redukuje ze spalin NOx o około 85%, cząstki stałe o około 50% bez konieczności stosowania filtra cząstek stałych oraz zużycie paliwa o około 5-7 %. Zmniejszenie zużycia paliwa kompensuje użytkownikowi konieczność tankowania substancji addytywnej używanej w procesie nazywanej AD-BLUE. AD-BLUE jest substancją na bazie mocznika, którego dodanie w fazie wydechu do kolektora wydechowego redukuje nadmiar tlenków azotu NOx. Uzyskanie możliwości dość łatwego redukowania tlenków azotu daje możliwość podniesienia temperatury spalania w cylindrze.

W związku z tym cząstki spalin zostają samoczynnie wypalone już

w cylindrze. Wiadomo, że podwyższanie temperatur spalania szczególnie w silnikach doładowanych powoduje gwałtowny wzrost emisji NOx. Nie stanowią one jednak problemu po zastosowaniu innowacyjnego rozwiązania firmy Bosch. Poza systemem DENOX1 firma opracowała również system DENOX2, który różni się jedynie źródłem napędu dla wtryskiwanej substancji addytywnej. W systemie DENOX2 nie jest konieczne stosowanie sprężonego powietrza. Nadaje się więc do zastosowania w samochodach bez układu sprężonego powietrza.

Firma Bosch w dalszym ciągu prowadzi prace rozwojowe skupiając się przede wszystkim na systemach wysokociśnieniowych Common Rail, które są przystosowywane do pracy przy coraz większych ciśnieniach wtrysku nawet powyżej 200 MPa (pierwsze systemy pracowały przy ciśnieniach 135 MPa). System CR powszechnie stosowany od roku 1997 w samochodach osobowych zyskuje coraz większe uznanie u wszystkich producentów samochodów osobowych, części producentów samochodów ciężarowych, dostawczych i autobusów, silników, maszyn budowlanych oraz maszyn rolniczych

Common Rail w porównaniu z układem PDE/PLD, nie mówiąc już

o pompach mechanicznych jest układem bardziej nowoczesnym

i rozwojowym. Jego innowacyjność wynika z możliwości precyzyjnego sterowania wysokim ciśnieniem, które przez cały czas niezależnie od pozycji wałka napędowego oraz fazy wtrysku utrzymywane jest w szynie na stałym poziomie. Precyzyjny wielofazowy wtrysk pozwala znacznie zwiększyć moc, zmniejszyć zużycie paliwa oraz spełnić najwyższe wymagania norm spalin bez konieczności stosowania kosztownych urządzeń dodatkowych redukujących szkodliwe składniki ze spalin. Na dzień dzisiejszy system CR w pojazdach użytkowych pozwala spełnić wymagania norm EURO 5 bez systemu DENOX 1/2, co nie jest praktycznie możliwe w układzie z pompowtryskiwaczami.

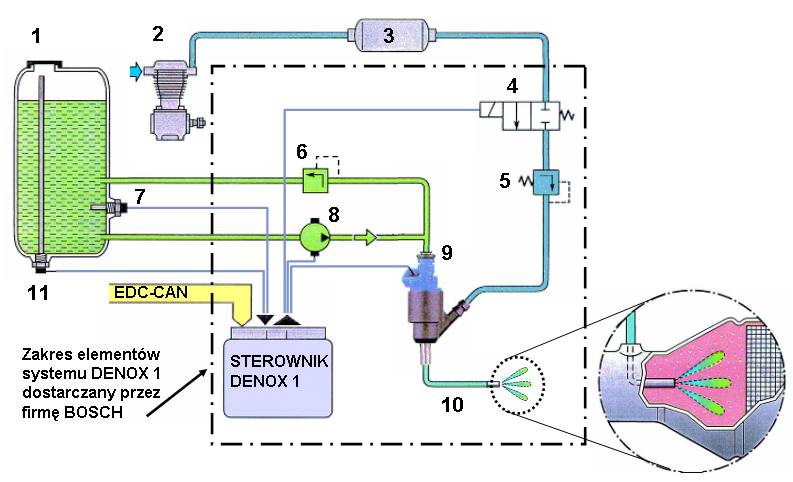

Rys.4. System DENOX1 firmy Bosch do zastosowania w samochodach ciężarowych

w celu dostosowania do wymagań normy EURO 4 oraz EURO 5. Pierwsze zastosowania w roku 2005 przez firmy MAN, VOLVO, IVECO, SCANIA, DEUTZ, CUMMINS, MITSUBISCHI.

Zbiornik z substancja addytywna AD-BLUE (z podgrzewaniem),

Sprężarka powietrza

Dodatkowy zbiornik powietrza

Elektrozawór sterujący załączaniem powietrza wdmuchującego substancję addytywną

Zawór regulacji ciśnienia powietrza

Zawór przelewowy substancji addytywnej

Czujnik temperatury czynnika AD-BLUE

Pompa tłocząca czynnika AD - BLUE

Elektrozawór dozujący dopływ czynnika do dyszy wtryskowej

Dysza wtryskowa

Czujnik poziomu czynnika w zbiorniku.

Pionierami zastosowania systemu CR w samochodach użytkowych były firmy RENAULT oraz IVECO oraz MITSUBISCHI. W dalszej kolejności systemem zainteresowały się firmy MAN, DAF, VOLVO.

Firma RENAULT zastosowała układ z pompą CP2 pracujący przy ciśnieniu 140MPa w modelu Premium w roku 2000. Firma IVECO zastosowało układ z pompą CP3 pracujący przy ciśnieniu 160 MPa w modelu DAILY w roku 1999 w miejsce mechanicznej pompy rozdzielaczowej.

Firma MAN zastosowała układ CR Bosch z pompą CP3 w modelu TGA w roku 2004 konstruując całkowicie nowy silnik z monolityczną głowicą z górnym wałkiem rozrządu oraz łamanymi stopami panewek głównych.

Rys.5. Aplikacja systemu CR na silniku samochodu ciężarowego z monolityczną głowicą i górnym wałkiem rozrządu. Przykład Renault, Man.

Ideą firmy Bosch poza produkcją jak najlepszych rozwiązań systemów wtryskowych jest zapewnienie należytego serwisu swojej aparatury. Już na etapie projektowania danej pompy, wtryskiwacza czy regulatora projektanci muszą przewidzieć technologiczność naprawy podzespołu tak, aby wyszkolony w firmie Bosch technik systemów Diesla bez większych problemów poradził sobie zarówno z postawieniem diagnozy jak i naprawą zużytego lub uszkodzonego podzespołu. W tym celu firma Bosch od początku swojej działalności zaczęła tworzyć i kontynuuje nadal tworzenie wysokospecjalizowanych serwisów naprawiających aparaturę wtryskowa Bosch pod nazwą Bosch Diesel Service. Dla swoich partnerów firma zapewnia dostarczenie technologii naprawy, odpowiednie wyposażenie probiercze i diagnostyczne, dostępność do części zamiennych oraz cykl specjalistycznych szkoleń pracowników serwisu. Dzięki temu klient, który nabył samochód ciężarowy wyposażony w system wtryskowy Bosch może bez problemu i przy zachowaniu racjonalnych kosztów zapewnić sprawność silnika swojego pojazdu.

Równolegle z wprowadzeniem nowoczesnego osprzętu stanowiącego fabryczne wyposażenie silników firma Bosch przystąpiła do rozwoju technologii naprawy produkowanych podzespołów Diesla w oparciu

o innowacyjne urządzenia diagnostyczne. W roku 1995 Firma wprowadziła na rynek nowy wyposażony w komputer stół probierczy EPS 815 wyposażony w regulację obrotów za pomocą przemiennika częstotliwości oraz elektroniczny system pomiaru dawki oparty

o przepływomierze o nazwie KMA 802/822.

W roku 2002 czyli niespełna 6 lat po wprowadzeniu na rynku nowych systemów firma wprowadziła na rynek technologię naprawy pomp wtryskowych elektronicznie sterowanych typu VP 29/30/44 (również stosowane w samochodach ciężarowych powyżej 3,5 tony do 6 ton, np. MAN, VOLVO) oraz pomp wysokociśnieniowych systemu CR typu CP1, CP2 oraz CP3 stosowanych zarówno w samochodach osobowych, dostawczych jak i ciężarowych.

W roku 2004 firma wprowadziła pierwszy etap naprawy systemu PLD/PDE polegający na wymianie uszczelnień oraz rozpylacza. W roku 2006 planowane jest wprowadzenie modułu testowego współpracującego podobnie jak moduły do pomp CR ze stołem EPS 815.

System wtryskowy Diesla to nie tylko pompy, ale również wtryskiwacze ulęgające zużyciu, została zatem stworzona technologia naprawy jednego z najważniejszych podzespołów systemu, czyli elektrycznie sterowanych wtryskiwaczy.

W tym samym okresie firma zaczęła przekształcać istniejące serwisy Bosch Diesel Service, które zdecydowały się zainwestować

w nowoczesną technologię w Centra Serwisowe systemów Diesla pod nazwą Bosch Diesel Centrum.

Dzięki rozwiniętemu systemowi dystrybucji Firma Bosch zapewnia bardzo szybką dostawę części zamiennych stosowanych w naprawie pomp do popularnych samochodów, dzięki czemu do minimum skraca się czas przestoju samochodów.

Stół probierczy EPS815 zbudowany jest w sposób modułowy posiadający możliwość rozbudowy o kolejne moduły zwane przystawkami, jest stołem najnowszej generacji umożliwiającym badanie konwencjonalnych jak i elektronicznie sterowanych systemów wtryskowych silników Diesla firmy Bosch m.in. pomp ze sterownikiem PSG typu VP30/44, wszystkich trzech generacji pomp oraz wtryskiwaczy Common Rail jak również pomp tradycyjnych. Stanowisko jest wyposażone w elektroniczny 12-sekcyjny system pomiarowy dawki KMA oparty na przepływomierzach. Zastosowanie przepływomierzy pozwala na znaczne zwiększenie dokładności pomiarowej dawki, która jest szczególnie ważna w przypadku badania podzespołów systemów Common Rail, którym są stawiane coraz wyższe wymagania odnośnie emisji spalin określane w normach EURO 3, EURO 4, EURO 5.

Rys.6. Testowanie wtryskiwaczy na stole EPS 815 z KMA 802 wyposażonym w moduł CRS 845 oraz CRI 846.

ABSTRACT

Im Bericht werden die neusten Loesungen fuer die Dieselsysteme in der Anlehnung an die Bosch-Technologie besprochen. Es koennen folgende Systeme benannt werden: CommonRail, Pumpenduesen PDE, Verteilereinspritzpumpen mit dem Steuergeraet PSG und PLD-System (Pumpe-Leitung-Einspritzduese).

Dank der Bosch-Aftersalesbetreung koennen die neusten Einspritzsysteme im Rahmen des Bosch Service-Netzes in hochspezialisierten Bosch-Diesel-Zentren instandgesetzt werden, wo erstklassige Testgeraete fuer Dieselsysteme angewendet werden.

LITERATURA

Robert Bosch GMBH. Materiały informacyjno informacyjno-szkoleniowe. 2005/2006.

Robert Bosch GMBH. ESI [Tronic]. (Platforma informacyjna urządzenia diagnostycznego KTS). 2006/1

Robert Bosch GMBH. Układy wtryskowe. Unit Injector System/ Unit Pump System. WKiŁ 2000/2001.

Wyszukiwarka

Podobne podstrony:

celem pracy było przedstawienie budowy samochodowej pompy wtryskowej rozdzielaczowej firmy bosch KMP

system logistyczny firmy Łańcuch logistyczny

ulgi przysługujące w podróży środkami transportu zbiorowego

UMOWA NAJMU ŚRODKA TRANSPORTOWEGO

projekt systemu zarzadzania firmy mlekpol , SGGW - Technologia żywnosci, VI SEEMSTR, Semestr VI, pro

Dobór środka transportu

Prezentacja koncepcji usprawnienia wybranych elementów systemu marketingu firmy

T-10. OBSLUGA TECHNICZNA SRODKA TRANSPORTU SAMOCHODOWEGO, technik spedytor

UKMP1-V6, Og˙lna charakterystyka system˙w mikroprocesorowych firmy Intel.

Ocena kosztów transportu w systemach logistycznych oraz wybór rodzaju transportu, transport i spedyc

Projekt systemu informatycznego firmy supermarket „MEGA”

CBP0318 Koszty firmy a wydatki na transport

Protokol CAN w rozproszonym systemie sterowania firmy B&R

Dopuszczenie środka transportu do ruchu

3 Dobór optymalnego srodka transp bis

Przewóz szybko psujących się artykułów żywnościowych środkami transportu drogowego regulują dwa p

VAT 22 Dokument potwierdzający wywóz przez nabywcę nowego środka transportu z Rzeczpospolitej Polsk

więcej podobnych podstron