BETON ZWYKŁY według PN-EN 206-1

ZAKRES NORMY

Niniejszą normę europejską stosuje się do betonu używanego

do konstrukcji wykonywanych na placu budowy, konstrukcji

prefabrykowanych, a także do elementów prefabrykowanych

budynków i budowli

Inne normy europejskie dotyczące określonych wyrobów,

np. elementów prefabrykowanych lub procesów związanych

z zakresem niniejszej normy mogą wymagać lub dopuszczać

odstępstwa od niniejszej normy

Niniejszej normy nie stosuje się do:

Betonu komórkowego; Betonu spienionego; Betonu o otwartej

strukturze (betonu jamistego); Betonu o gęstości mniejszej niż

800 kg/m3; Betonu żaroodpornego

BETON - materiał powstały ze zmieszania cementu, kruszywa

drobnego i grubego, wody oraz ewentualnych domieszek i doda-

tków, który uzyskuje swoje właściwości w wyniku hydratacji

cementu

MIESZANKA BETONOWA - całkowicie wymieszane skład-

niki betonu, które są jeszcze w stanie umożliwiającym zawęsz-

czenie wybraną metodą

BETON STWARDNIAŁY - beton, który jest w stanie stałym

i który osiągnął pewien poziom wytrzymałości

BETON ZWYKŁY - beton o gęstości w stanie suchym więk-

szej niż 2000 kg/m3, ale nie przekraczającej 2600 kg/m3

BETON LEKKI - beton o gęstości w stanie suchym nie mniej-

szej niż 800 kg/m3 i nie większej niż 2000 kg/m3; beton ten

produkowany jest przy zastosowaniu kruszywa będącego w

całości lub częściowo kruszywem lekkim

BETON WYSOKIEJ WYTRZYMAŁOŚCI - beton klasy

wytrz. na ściskanie wyższej niż C50/60 w przypadkach beto-

nu zwykłego lub betonu ciężkiego beton klasy wytrz. na ścis-

kanie wyższej niż LC50/55 w przypadku betonu lekkiego

WYTRZYMAŁOŚĆ CHARAKTERYSTYCZNA fck - war-

tość wytrzymałości, poniżej której może się znaleźć 5 % po-

pulacji wszystkich możliwych oznaczeń wytrzymałości dla

danej objętości betonu

BETON WYTWORZONY NA BUDOWIE - beton wypro-

dukowany na placu budowy przez wykonawcę na jego własny

użytek

BETON TOWAROWY - beton dostarczony jako mieszanka

betonowa przez osobę lub jednostkę nie będącą wykonawcą;

betonem towarowym jest również: beton produkowany przez

wykonawcę poza miejscem budowy; beton produkowany na

miejscu budowy, ale nie przez wykonawcę

MIEJSCE (plac budowy) - obszar, na którym podjęto pra-

ce budowlane

PRODUCENT - osoba lub jednostka produkująca mieszan-

kę betonową

WYKONAWCA - osoba lub jednostka stosująca mieszankę

betonową

SPECYFIKUJĄCY - osoba lub jednostka ustalająca spe-

cyfikację mieszanki betonowej i stwardniałego betonu

SPECYFIKACJA - końcowe zestawienie udokumentowa-

nych wymagań technicznych dotyczących wykonania lub

składu betonu, podane producentowi

BETON PROJEKTOWANY - beton, którego wymagane

właściwości i dodatkowe cechy są podane producentowi,

odpowiedzialnemu za dostarczenie betonu zgodnego z wy-

maganymi właściwościami i dodatkowymi cechami

BETON RECEPTUROWY - beton, którego skład i skład-

niki, jakie powinny być użyte, są podane producentowi

odpowiedzialnemu za dostarczenie betonu o tak określo-

nym składzie

NORMOWY BETON RECEPTUROWY - beton receptu-

rowy, którego skład jest podany w normie przyjętej w kra-

ju jego stosowania

CAŁKOWITA ZAWARTOŚĆ WODY - woda dodana

oraz woda już zawarta w kruszywie i znajdująca się na

jego powierzchni, a także woda w domieszkach i dodat-

kach zastosowanych w postaci zawiesin, jak również wo-

da wynikająca z dodania lodu lub naparzania

EFEKTYWNA ZAWARTOŚĆ WODY - różnica między

całkowitą ilością wody w mieszance betonowej a ilością

wody zaabsorbowaną przez kruszywo

WSPÓŁCZYNNIK WODA/CEMENT (w/c) - stosunek

efektywnej zawartości wody do zawartości masy cemen-

tu w mieszance betonowej

OKRES UŻYTKOWANIA - okres, w którym stan betonu

w konstrukcji odpowiada wymaganiom eksploatacyjnym

dotyczącym tej konstrukcji, pod warunkiem, że jest ona

właściwie użytkowana

Okres ten został określony na minimum 50 lat.

zaleca się, aby postanowienia przyjęte w kraju stosowania beto-

nu zawierały wymagania uwzględniające przewidywany czas

użytkowania wynoszący co najmniej 50 lat w warunkach prze-

widywanej eksploatacji -zalecenia dotyczące wartości granicz-

nych składu betonu oparte są na założeniu, że przewidywany

czas użytkowania konstrukcji wynosi 50 lat -projektowanie be-

tonu ze specjalnym uwzględnieniem jego trwałości zaleca się,

gdy „wymagany czas użytkowania jest znacząco różny od 50 lat”

ODDZIAŁYWANIE ŚRODOWISKA - takie oddziaływania

chemiczne i fizyczne na beton, które wpływają na niego lub

na zbrojenie lub inne znajdujące się z nim elementy metalowe,

a które nie zostały uwzględnione jako obciążenie w projekcie

konstrukcyjnym

CZYNNIKI ODDZIAŁUJĄCE NA BETON:

Obciążenie zewnętrzne, Woda środowiskowa, Gazy zawarte

w powietrzu (głównie CO2), Woda lub roztwory wodne i je-

dnocześnie obniżona temperatura

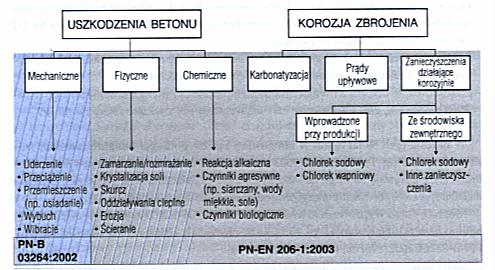

TYPY DESTRUKCJI BETONNU:

Destrukcja mrozowa - charakter fizyczny,

Destrukcja korozyjna - charakter chemiczny lub chem-fiz

PRZYCZYNY USZKODZEŃ KONSTRUKCJI Z BETONU:

NAJCZĘŚCIEJ SPOTYKANE RODZAJE KOROZJI:

ługująca, ogólnokwasowa, węglanowa, siarczanowa, chlorkowa

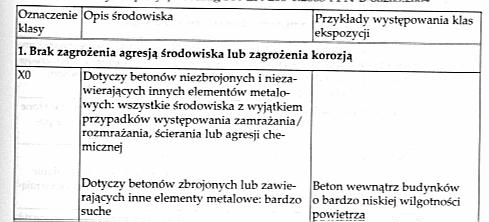

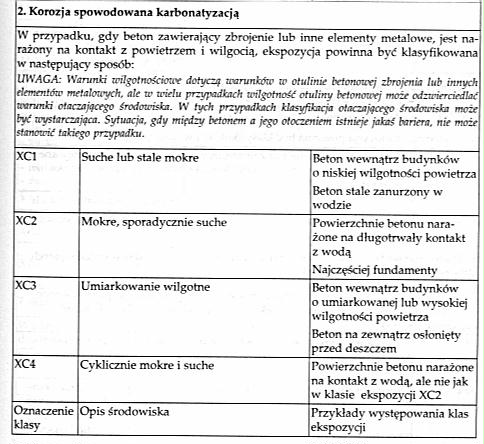

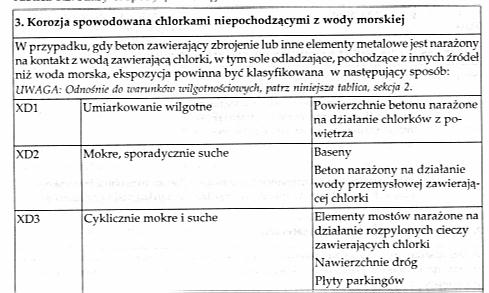

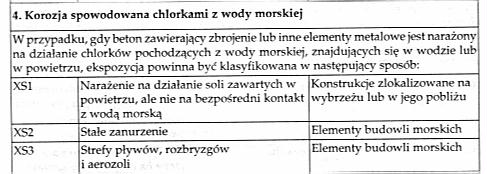

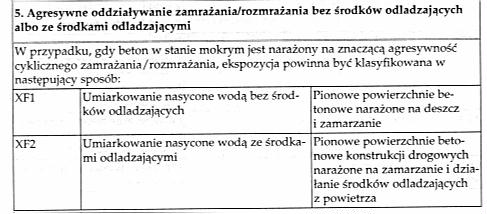

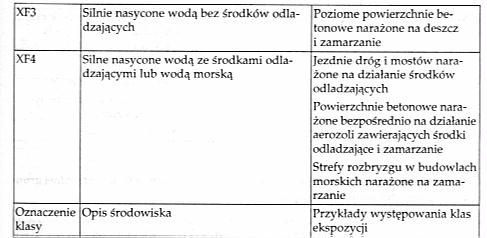

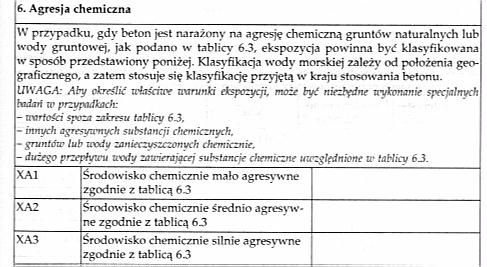

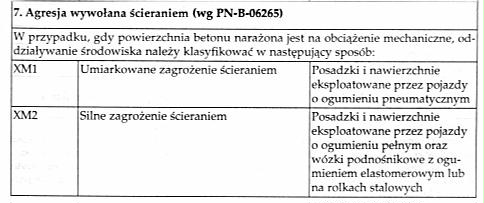

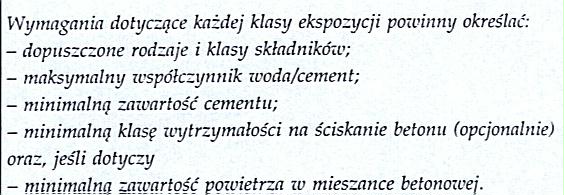

KLASY EKSPOZYCJI

CZYNNIKI WPŁYWAJĄCE NA TRWAŁOŚĆ BETONU:

odpowiedni dobór jakościowy cementów i kruszyw, stosowa-

nie możliwie niskiego wskaźnika W/C z równoczesnym stoso-

waniem domieszek uplastyczniających lub upłynniających,

stosowanie dodatków pucolanowych, stosowanie efektywnych

metod zagęszczania mieszanki betonowej oraz właściwej pie-

lęgnacji betonu, ograniczenie zawartości zaczynu cementowe-

go do niezbędnego minimum przy równoczesnym zapewnie-

niu niezbędnej ilości cementu, odpowiedni dobór uziarnienia

kruszywa, odpowiednie kształtowanie jakości strefy stykowej

zaczyn-kruszywo .

ISTOTA PROJEKTOWANIA BETONU:

Odpowiedni jakościowy dobór podstawowych komponentów,

Odpowiedni dobór ilościowy składników zaczynu, aby po ok-

reślonym czasie dojrzewania w określonych warunkach miał

on wymagane właściwości w stanie stwardniałym,

Odpowiedni dobór ilościowy zaczynu i kruszywa, pozwalający

uzyskać tworzywo zwarte przy minimalnych kosztach.

WYMAGANIA TECHNOLOGICZNE

Umożliwienie transportu i układania mieszanki betonowej

w formie lub deskowaniu, Umożliwienie zagęszczenia mie-

szanki betonowej, czyli jak najściślejsze wzajemne ułożenie

się ziaren cementu i kruszywa, połączone z możliwie najdo-

kładniejszym usunięciem powietrza z mieszanki,

PRZEBIEG PROJEKTOWANIA

Szczegółowa analiza dotycząca rodzaju elementu, do które-

go wykonania będzie służył beton (wymiary, rozkład prętów

zbrojeniowych), warunków jego wykonania (technologia po-

dawania, układania i zagęszczania mieszanki, warunki doj-

rzewania i pielęgnacji) oraz warunków eksploatacji (klasa

ekspozycji), przyjęcie założeń dotyczących podstawowych

właściwości mieszanki betonowej i stwardniałego betonu,

przeprowadzenie jakościowego doboru składników,

Przeprowadzenie obliczeń składu betonu, dokonanie niezbęd-

nych sprawdzianów otrzymanego składu oraz ewentualnych

jego korekt, doświadczalna (laboratoryjna) weryfikacja zgo-

dności rzeczywistych właściwości mieszanki betonowej i beto-

nu z założonymi właściwościami oraz ewentualne korekty,

Ostateczne obliczenie składu jednego zarobu roboczego.

RÓWNANIE WYTRZYMAŁOŚCI BOLOMEY'A:

dla C/W<2,5 dla C/WႳ2,5

A1, A2 - wsp. zależne od klasy cementu i rodzaju kruszywa

RÓWNANIE OBJĘTOŚCI(SZCZELNOŚCI):

ၲc, ၲk - gęstość cementu i kruszywa, kg/dm3

P - objętość porów, dm3

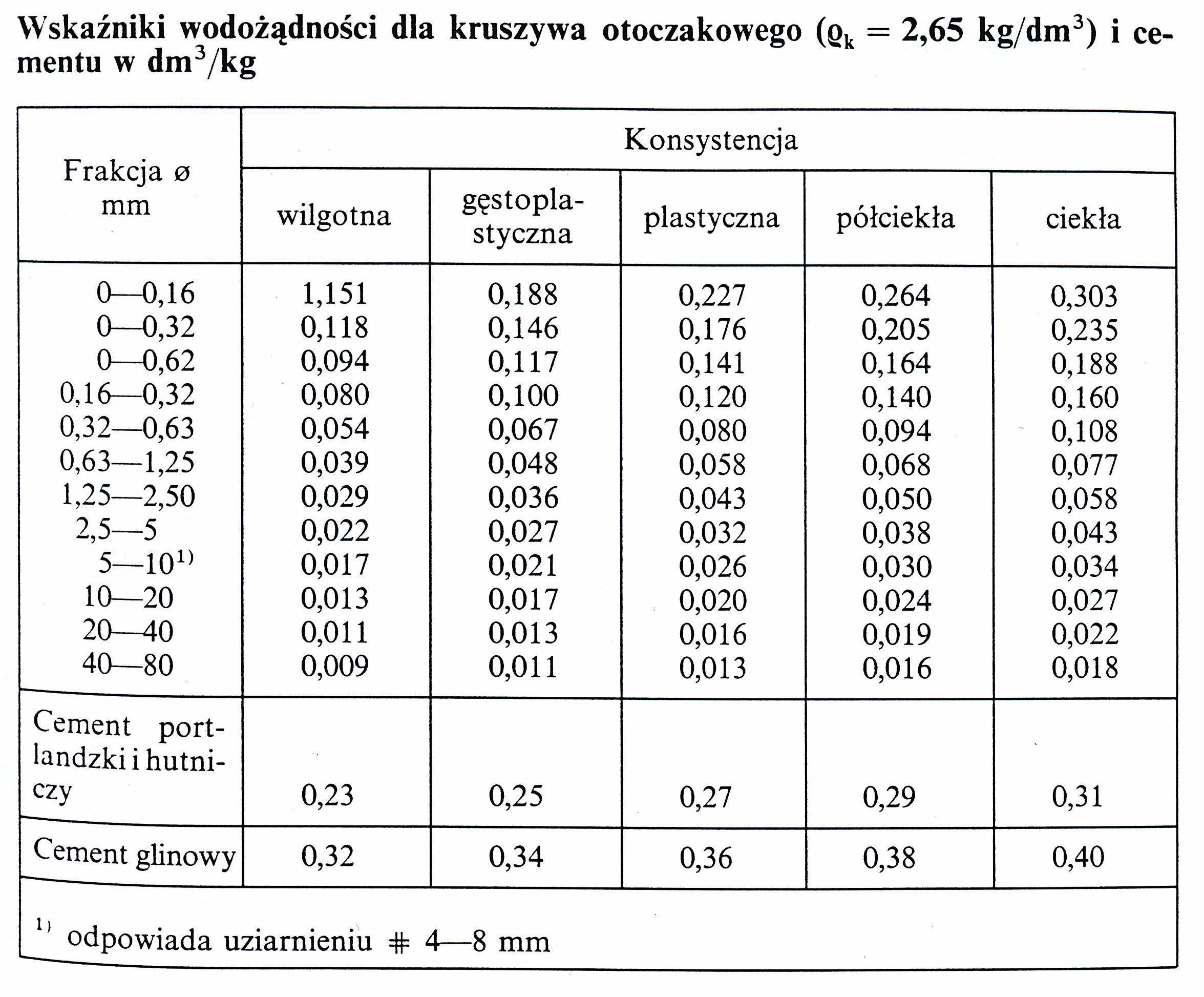

RÓWNANIE WODOŻĄDNOŚCI:

wc, wk - wodożądność cementu i kruszywa, dm3/kg

C, K - masa cementu i kruszywa w 1 m3 betonu,kg

W - objętość wody w 1 m3 betonu, dm3

WŁAŚCIWOŚCI TECHNICZNE BETONU:

Właściwości techniczne betonu to zespół wszystkich cech fizy-

cznych, mechanicznych, reologicznych i odporności na oddział-

ływanie środowiska.

WŁAŚCIWOŚCI FIZYCZNE:

Gęstość i gęstość objętościowa; Porowatość; Nasiąkliwość

Wodoszczelność; Mrozoodporność; Przewodność cieplna; skurcz

WŁAŚCIWOŚCI MECHANICZNE:

wytrz.na ściskanie,rozciąganie,ścinanie,skręcanie,docisk miejsco-

wy,ściskanie dwuosiowe,ściskanie trójosiowe,odporność na ude-

rzenia(udarność),na ścieranie,na oddziaływania dynamiczne

WŁAŚCIWOŚCI REOLOGICZNE:

Odkształcalność pod wpływem trwale działających bodźców zew-

nętrznych, a zwłaszcza: obciążenia siłą, zmian temp i wilgotności

ODPORNOŚĆ NA DZIAŁANIE ŚRODOWISKA:

Na wysoką i niską temperaturę, na agresję chemiczną

PRÓBKI NORMOWE DO BADANIA BETONU:

Kostki sześcienne o wymiarze boku: 100, 150 mm - podstawowe

200, 250, 300 mm

Walcowe o średnicy podstawy d (wysokość równa 2d): 100 (113),

150 mm - podstawowe, 200 mm, 250 mm, 300 mm

Belki do badania wytrzymałości na zginanie o wysokość d równej

szerokości, długość l Ⴓ 3,5d: 100 mm, 150 mm, 200, 250, 300mm

CEMENTY

DO GRUPY SPOIW HYDRAULICZNYCH NALEŻĄ:

Wapno hydrauliczne, cementy hutnicze, cementy romańskie,

c. żużlowe, c. pucolanowe, c. mieszane, cementy specjalne

W skład wszystkich materiałów hydraulicznych wchodzą

jako składniki podstawowe tlenki SiO2, CaO, Al2O3 i Fe2O3.

O hydrauliczności danego spoiwa stanowi właściwy dobór tych

składników określony za pomocą współczynników (modułów):

WSPÓŁCZYNNIK HYDRAULICZNY:

MH=Cao/ SiO2+Al2O3+Fe2O3

WSP. KRZEMIANOWY: MK=SiO2/ Al2O3+Fe2O3

WSP.GLINOWY: MG=Al2O3/Fe2O3

WSP.NASYCENIA (MODUŁ KINDA):

MN=[CaO-(1,65*Al2O3+0,35*Fe2O3+0,7*SO3/ 2,8*SiO2]

PROCENTOWA ZAWARTOŚĆ POSZCZEGÓLNYCH

SKŁADNIKÓW W CEMENTACH PORTLANDZKICH:

CaO 62 ÷ 68%; SiO2 18 ÷2 2%; Al2O3 4 ÷ 8%; Fe2O3

2 ÷ 4%; MgO 0,5 ÷ 6%; SO3 0,8 ÷ 3%; Na2O+K2O 0,4 ÷ 3%

RODZAJE CEMENTÓW I ICH CHARAKTERYSTYKA:

cementy powszechnego użytku - bez wskazania szczególnych

cech użytkowych oraz cementy specjalne - wykazujące takie

cechy użytkowe, na podstawie których można cement zakwali-

fikować jako cement do specjalnego zastosowania.

CEMENTY POWSZECHNEGO UŻYTKU:

CEM I(portlandzki), CEM II(portlandzki z dodatkami), CEM III

(hutniczy), CEM IV(pucolanowy), CEM V(wieloskładnikowy)

GŁÓWNE SKŁADNIKI CEMENTU - INNE NIŻ KLINKIER

CEMENTU PORTLANDZKIEGO:

S-Granulowany żużel wielkopiecowy V-Popiół lotny krzemion-

kowy W-Popiół lotny wapienny P-Pucolana naturalna

Q-Pucolana przemysłowa T-Łupek palony D-pył krzemionkow

WŁAŚCIWOŚCI MECHANICZNE I FIZYCZNE CEMENTÓW:

Klasa wytrzy- małości |

Wytrzymałość na ściskanie, MPa |

Początek czasu wiązania, minuty |

Stałość objętości (rozszerzalność), mm |

|||

|

Wytrzymałość wczesna |

Wytrzymałość normowa |

|

|

||

|

po 2 dniach |

po 7 dniach |

po 28 dniach |

|

|

|

32,5 N |

- |

≥ 16,0 |

≥ 32,5 |

≤ 52,5 |

≥ 75 |

≤ 10 |

32,5 R |

≥ 10,0 |

- |

|

|

|

|

42,5 N |

≥ 10,0 |

- |

≥ 42,5 |

≤ 62,5 |

≥ 60 |

|

42,5 R |

≥ 20,0 |

- |

|

|

|

|

52,5 N |

≥ 20,0 |

- |

≥ 52,5 |

- |

≥ 45 |

|

52,5 R |

≥ 30,0 |

- |

|

|

|

|

WYMAGANIA CHEMICZNE CEMENTÓW:

Właściwość |

Metoda badania |

Rodzaj cementu |

Klasa wytrzymałości |

Wymagania |

Strata prażenia |

PN-EN 196-2:2006 |

CEM I, CEM III |

wszystkie |

≤ 5,0 % |

Pozostałość nierozpuszczalna |

PN-EN 196-2:2006b) |

CEM I, CEM III |

wszystkie |

≤ 5,0 % |

Zawartość siarczanów (jako SO3) |

PN-EN 196-2:2006 |

CEM I CEM II

CEM IV CEM V |

32,5 N 32,5 R 42,5 N

|

≤ 3,5 % |

|

|

|

42,5 R 52,5 N 52,5 R |

≤ 4,0 % |

|

|

CEM III |

wszystkie |

|

Zawartość Chlorków |

PN-EN 196-21:1997 |

wszystkie |

wszystkie |

≤ 0,10 % f) |

Pucolanowość |

PN-EN 196-5:2006 |

CEM IV |

wszystkie |

wynik pozytywny |

ALKILY:

L.p. |

Rodzaj cementu NA |

Całkowita zawartość alkaliów1), N2Oeq, % |

Udział granulowanego żużla wielkopiecowego, S, % |

1 |

CEM I CEM II 2) CEM IV CEM V |

≤ 0,60 |

- |

2 |

CEM II / B-S |

≤ 0,70 |

- |

3 |

CEM III / A |

≤ 0,95 |

≤ 49 |

|

|

≤ 1,10 |

≥ 50 |

4 |

CEM III / B |

≤ 2,0 |

- |

5 |

CEM III / C |

≤ 2,0 |

- |

DOBÓR CEMENTU:

Zgodnie z normą PN-EN 206-1:2003, dobierając cement do ok-

reślonego rodzaju betonu, należy wziąć pod uwagę:

realizację robót, przeznaczenie betonu, warunki pielęgnowania

(np. obróbka cieplna), wymiary konstrukcji (ilość ciepła wydzie-

lana w trakcie procesu twardnienia), warunki środowiska, na

które będzie narażona konstrukcja, potencjalną reaktywność

kruszywa z alkaliami zawartymi w składnikach betonu.

Ogólną przydatność cementu określa się zgodnie z normą PN-EN

197-1:2002 lub zgodnie z normą PN-B-19707:2003 dla cementów

specjalnych.

ZAKRESY STOSOWANIA CEMENTÓW:

Rodzaj cementu |

Wymagania |

Cement portlandzki CEM I |

Przydatny we wszystkich klasach ekspozycji z wyłączeniem klasy XA2 i XA3 (stosuje się cementy siarczanoodporne HSR). Cementy portlandzkie CEM I 42,5 N,R i 52,5 N,R są szczególnie przydatne w produkcji betonu wysokich klas wytrzymałościowych, wibrowanej kostki brukowej, „galanterii” betonowej, w prefabrykacji oraz w produkcji pokryć dachowych. |

Cement portlandzki żużlowy CEM II / A, B-S |

Przydatny we wszystkich klasach ekspozycji z wyłączeniem klasy XA2 i XA3 (stosuje się cementy siarczanoodporne HSR). Cementy wyższych klas wytrzymałościowych (42,5 i 52,5) są szczególnie zalecane do produkcji dachówki cementowej, betonowej kostki brukowej, krawężników, obrzeży chodnikowych oraz elementów prefabrykowanych. Cementy zalecane do wykonywania betonów wysokich klas wytrzymałościowych (C40 / C50 i wyższych). |

|

|

Cement portlandzki popiołowy CEM II / B-V 32,5 N, R, HSR

Cement pucolanowy CEM IV / A, B |

Przydatny prawie we wszystkich klasach ekspozycji, z wyłączeniem klas ekspozycji XF3 - XF4 (agresywne oddziaływanie zamrażania / rozmrażania przy silnym nasyceniu wodą bez środków odladzających, bądź ze środkami odladzającymi lub wodą morską). Cement szczególnie przydatny w przypadku wykonywania obiektów narażonych na agresję siarczanową (oczyszczalnie ścieków, budownictwo morskie, roboty górnicze). Cementy tej grupy w klasie wytrzymałościowej 42,5 mogą być z powodzeniem stosowane w produkcji „galanterii” betonowej i prefabrykacji.

|

Cement portlandzki wieloskładnikowy CEM II / A, B-M (V, S, L, LL) |

Zakres stosowania uzależniony od składu cementu. Cementy zawierające popiół lotny i granulowany żużel hutniczy mają podobny zakres stosowania jak cement portlandzki żużlowy CEM II / A,B-S lub cement portlandzki popiołowy CEM II / A,B-V. Cement z dodatkiem kamienia wapiennego (V-LL, S-LL) jest szczególnie przydatny w przypadku braku zagrożenia agresją środowiska lub zagrożenia korozją (XO) lub w przypadku korozji spowodowanej karbonatyzacją (od XC1 do XC3); zalecane spoiwo do prac murarskich i tynkarskich. |

Cement hutniczy CEM III / A, B |

Cement przydatny we wszystkich klasach ekspozycji (w klasach ekspozycji XA2 i XA3 należy stosować cement hutniczy CEM III HSR), z tym, że w klasie ekspozycji XF4 zaleca się stosowanie cementu hutniczego CEM III / A o mniejszej zawartości granulowanego żużla wielkopiecowego (<50%) i zazwyczaj w klasie wytrzymałościowej 42,5. Cementy hutnicze posiadają właściwości specjalne: niskie ciepło hydratacji (LH), wysoka odporność na korozyjne oddziaływanie środowisk agresywnych chemicznie (HSR) łącznie z agresją alkaliczną (NA). Szczególnie przydatne są w budowie fundamentów, wykonywaniu betonów masywnych, zapór wodnych, oczyszczalni ścieków, obiektów morskich i do prac budowlanych w górnictwie. Cement hutniczy CEM III / A,B 42,5 (R,N) może być stosowany w produkcji prefabrykatów i „galanterii” betonowej.

|

Cement wieloskładnikowy CEM V / A, B |

Zakres stosowania uzależniony od zawartości składników mineralnych w składzie cementu. Cement CEM V / A może być stosowany praktycznie we wszystkich klasach ekspozycji z ograniczeniem klasy XF3 i XF4. Cement CEM V / B znajduje zastosowanie do wykonywania betonu w klasach ekspozycji X0 oraz XC1 i XC2. Ponadto, ze względu na podwyższoną zawartość dodatków mineralnych, cement CEM V / B jest przydatny do wykonywania konstrukcji i elementów narażonych na agresję chemiczną (klasy ekspozycji XA1, XA2, XA3). |

MINIMALNA ZAWARTOŚĆ CEMENTU W 1M3 BETONU:

Klasa ekspozycji |

Minimalna zawartość cementu, kg / m3 |

|

Brak zagrożenia agresją środowiska |

X0 |

- |

Korozja wywołana karbonatyzacją |

XC1 |

260 |

|

XC2 |

280 |

|

XC3 |

280 |

|

XC4 |

300 |

Korozja wywołana chlorkami niepochodzącymi z wody morskiej |

XD1 |

300 |

|

XD2 |

300 |

|

XD3 |

320 |

Korozja wywołana chlorkami pochodzącymi z wody morskiej |

XS1 |

300 |

|

XS2 |

320 |

|

XS3 |

340 |

Agresja mrozowa |

XF1 |

300 |

|

XF2 |

300 |

|

XF3 |

320 |

|

XF4 |

340 |

Środowisko agresywne chemicznie |

XA1 |

300 |

|

XA2 |

320 |

|

XA3 |

360 |

Agresja wywołana ścieraniem |

XM1 |

300 |

|

XM2 |

300 |

|

XM3 |

320 |

KRUSZYWA:

KRUSZYWO - ziarnisty materiał stosowany w budownictwie.

Może być naturalne, sztuczne lub z recyklingu.

KRUSZYWO NATURALNE - kruszywo pochodzenia minera-

lnego, które poza obróbką mechaniczną nie zostało poddane

żadnej innej obróbce.

KRUSZYWO SZTUCZNE - kruszywo pochodzenia minera-

lnego, uzyskane w wyniku procesu przemysłowego obejmują-

cego termiczną lub inną modyfikację.

KRUSZYWO Z RECYKLINGU - kruszywo powstałe w wy-

niku przeróbki nieorganicznego materiału zastosowanego

uprzednio w budownictwie.

KRUSZYWO WYPEŁNIAJĄCE - kruszywo, którego więk-

szość przechodzi przez sito 0,063 mm, które może być doda-

wane do materiałów budowlanych w celu uzyskania pewnych

właściwości.

PYŁY - frakcja kruszywa o wymiarach ziaren przechodzą-

cych przez sito 0,063 mm

WYMIAR KRUSZYWA - oznaczenie kruszywa poprzez okre-

ślenie dolnego (d) i górnego (D) wymiaru sita wyrażone jako d/D

KRUSZYWO DROBNE - kruszywo o wymiarach ziarn D ≤ 4 mm

KRUSZYWO GRUBE - kruszywo o wymiarach ziarn D Ⴓ 4 mm

i d Ⴃ 2 mm

KRUSZYWO O CIĄGŁYM UZIARNIENIU - kruszywo będące

mieszanką kruszyw grubych i drobnych

UZIARNIENIE KRUSZYWA- rozkład wymiarów ziarn wyrażony

jako procent masy przechodzącej przez określony zestaw sit

FRAKCJA - zbiór ziaren kruszywa o wymiarach zawartych między

dwoma sitami (górnym i dolnym)

NADZIARNO - ziarna większe od przewidywanych; ziarna pozo-

stające na górnym sicie

PODZIARNO - ziarna mniejsze od przewidywanych; ziarna prze-

chodzące przez skrajne dolne sito danej frakcji

PUNKT PIASKOWY - procentowo określona zawartość ziaren

do 2,0 mm w stosie okruchowym

PUNKT PYŁOWY - procentowo określona zawartość ziaren do

0,063 mm w stosunku do ogólnej ilości ziaren do 2,0 mm

PODZIAŁ KRUSZYW ZE WZGLĘDU NA:

a) NA RODZAJ BETONU:

do betonu ciężkiego: (kruszywa o gęstości objętościowej ziaren

> 3000 kg/m3): baryt BaSO4 ၲ Ⴛ 4500 kg/m3 ; magnetyt Fe3O4

ၲ Ⴛ 5200 kg/m3 ; limonit Fe OOH ၲ Ⴛ 3600 kg/m3 ; okruchy

stalowe i żeliwne o różnym kształcie ၲ Ⴛ 7800 kg/m3

do betonu zwykłego: kruszywa skalne o gęstości objętościowej

ziaren 2000-3000 kg/m3 ; kruszywo z rozdrobnienia betonu odpa-

dowego ; kruszywa będące odpadami produkcji przemysłowej

(żużel kawałkowy, kek, żużel pomiedziowy)

do betonu lekkiego kruszywowego: kruszywa lekkie mineralne

(naturalne i sztuczne) ; rozdrobnione odpady organiczne: wióry,

zrębki i trociny drewniane; sieczka ze słomy, trzciny i innych ro-

śli, korek, guma, tworzywo sztuczne

do betonu lekkiego mikrokruszywowego: popioły lotne ; mielony

żużel wielkopiecowy ; mielony piasek kwarcowy

KRUSZYWA LEKKIE:

Naturalne |

Sztuczne |

||

|

Spieniane |

Spiekane |

Granulowane |

Pumeksoporyt Węglanoporyt Łupkoporyt ze zwałów Tufoporyt |

Pumeks hutniczy

Szkło piankowe |

Keramzyt Popiołoporyt Glinoporyt Łupkoporyt Perlitoporyt Wermikulitoporyt |

Żużel wielkopiecowy Eloporyt Ardelit |

TYPY KSZTAŁTU ZIAREN:

|

Naturalne niekruszone: 1. kuliste 2. owalne 3. nieregularne 4. wydłużone 5. płaskie 6. płaskie wydłużone |

|

Naturalne kruszone: 7. krępe 8. wydłużone 9. płaskie 10. kanciaste 11. kanciaste o stępionych narożach |

TYPY TEKSTURY ZIAREN KRUSZYWA:

Określenie |

Najczęściej wykazuje |

Uwagi |

Gładka Szorstka Krystaliczna Ziarnista Porowata Szklista |

Żwir Bazalt Granit Piaskowiec Keramzyt Żużel |

otoczone w wodzie typ papieru ściernego sterczące kryształki ziarna zaokrąglone zagłębienia układ muszlowy |

POWIERZCHNIA WŁAŚCIWA STOSU KRUSZYWA:

Jest to suma powierzchni wszystkich ziaren

JAMISTOŚĆ STOSU:

stosunek objętości jam do objętości kruszywa:

pn-gęstość nasypowa po-gęstość obj.ziarna

RODZAJE GĘSTOŚCI KRUSZYWA:

pw-gęstość właściwa skały; po-gęstośc obj.skały; pn-gęstość

nasypowa kruszywa

MODUŁ POWIERZCHNIOWY POJEDYNCZ. ZIAREN

Jest to stosunek powierzchni do objętości

WODOŻĄDNOŚĆ KRUSZYWA:

Ilość wody w dm3,jaką należy dodać do 1kg suchego kruszywa,

aby uzyskać żądaną konsystencję mieszanki betonowej, zależy

od rodzaju zew.powierzchni, kształtu i wielkości ziaren

CECHY BETONÓW Z KRUSZYWAMI WĘGLANOWYMI

(WAPIENIE I DOLOMITY):

podwyższona odporność na temperaturę do 900 ႰC; mniejsze

odkształcenie termiczne (o ok. 60% w stosunku do betonu z

granitem) ; niskie pełzanie ; wydzielanie bardzo małego promie-

niowania radioaktywnego ; wyższa odporność korozyjna wynika-

jąca z wyższej wodoszczelności

PRODUKCJA KRUSZYWA SKALNEGO:

Produkcja kruszywa naturalnego (niepoddanego obróbce

mechanicznej): polega na wydobyciu kruszywa ze złoża i przygo-

towaniu go do stanu, w którym może zostać wysłane do betonowni;

na przygotowanie kruszywa składa się:

klasyfikacja - ma na celu rozdział urobku według wielkości ziaren

na frakcje lub grupy frakcji o ustalonych granicach;

uszlachetnienie - przemywanie, odwodnienie oraz zabezpieczenie

właściwego uziarnienia mieszanek piaskowo-żwirowych i żwirowo-

-piaskowych

Produkcja kruszywa naturalnego (poddanego obróbce mechanicznej):

ma na celu uzyskanie możliwie krępego kształtu ziarn; w tym celu

stosuje się 2 i 3-krotne łamanie.

SKŁADOWANIE KRUSZYWA:

musi zapewniać zabezpieczenie przed zanieczyszczeniem i przed łą-

czeniem się dwóch różnych kruszyw ze sobą; wskazane jest chronie-

nie przed opadami atmosferycznymi i przed podciekaniem wody

opadowej; wyróżnia się składowanie otwarte (zasobnikach pryzmach,

usypiskach lub zasiekach) i w zasobnikach zamkniętych

SPOIWA GIPSOWE I ANHYDRYTOWE:

Spoiwa, których głównym składnikiem jest siarczan wapnia,

zalicza się do powietrznych materiałów wiążących

SPOIWA GIPSOWE

Wytwarzane przez częściową dehydratację w niezbyt wysokich

temperaturach skał gipsowych lub gipsów odpadowych.

Główny składnik - rozdrobniony półwodny siarczan wapnia

CaSO4·1/2 H2O Służą do produkcji elementów budowlanych,

takich jak bloki lub płyty, charakteryzujące się znaczną wytrz.

mechaniczną oraz odpornością na działanie czynników atmosfer.

SPOIWA ANHYDRYTOWE:

Otrzymane w wyniku całkowitej dehydratacji skał gipsowych

lub przeróbki anhydrytów naturalnych. Główny składnik - drobno

zmielony i zmieszany z odpowiednimi aktywatorami bezwodny

siarczan wapnia CaSO4 Składają się z mało aktywnej odmiany

bezwodnego siarczanu wapnia oraz z odpowiednich aktywatorów

przyspieszających proces jego hydratacji.

AKTYWATORY:

tlenek wapnia powstający w wyniku częściowego rozkładu

siarczanu wapnia, ałuny oraz niewielkie ilości wapnia palonego,

cement portlandzki, mielony żużel wielkopiecowy, mielony palony

dolomit, różnego rodzaju kwaśne siarczany.

RODZAJE SPOIW ANHYDRYTOWYCH:

Estrichgips ; gipsy ałunowe ; anhydryty budowlane (właściwe

spoiwa budowlane) Wszystkie powyższe spoiwa służą do: wykony-

wania podłóg, stiuków, osadzania płytek ściennych, wytwarzania

sztucznych marmurów, jako składniki mieszanek tynkarskich.

KLASYFIKACJA SPOIW GIPSOWYCH:

a) ze względu na właściwości i zastosowanie:

Spoiwa gipsowe dla budownictwa: -gips budowlany, gips szpachlo-

wy, gips tynkarski, klej gipsowy

Spoiwa specjalne do celów technicznych: -gips ceramiczny, -gips

autoklawizowany, -gips ałunowy, -estrichgips

b) ze względu na uziarnienie:

Gips budowlany: -grubo zmielony GB-G, drobnozmielony GB-D

c)ze względu na wytrz na ściskanie po wysuszeniu: Gips bud: 6,8

d) w zależności od przeznaczenia:

Gips szpachlowy: B-do szpachlowania elementów betonowych;

G - do szpachlowania elementów gipsowych; F-do spoinowania

płyt gipsowo-kartonowych

Gips tynkarski: GTM-do wew. wypraw tynkarskich wykonywanych

sposobem zmechanizowanym ; GTR-do ręcznego tynkowania

Klej gipsowy: P-do klejenia prefabrykatów gipsowych; T-do osadza-

nia płyt gipsowo-kartonowych

GIPS BUDOWLANY:

główny składnik to półwodny siarczan wapnia (odmiana β) stosowany

do produkcji prefabrykatów gipsowych oraz do sporządzania zapraw

tynkarskich

WŁAŚCIWOŚCI FIZ I MECHANICZNE GIPSU BUDOWLANEGO:

Wymagania |

Gips budowlany |

|||||

|

GB-G6 |

GB-G8 |

GB-D6 |

GB-D8 |

||

Uziarnienie: odsiew na sicie o boku oczka kwadratowego, nie więcej niż, % |

1,0 mm |

0,5 |

- |

|||

|

0,75 mm |

- |

0,0 |

|||

|

0,2 mm |

15,0 |

2,0 |

|||

Wytrzymałość na zginanie, nie mniej niż, MPa |

po 2 h |

1,8 |

2,0 |

1,8 |

2,0 |

|

|

po wysuszeniu do stałej masy |

4,0 |

5,0 |

4,0 |

5,0 |

|

Wytrzymałość na ściskanie, nie mniej niż, MPa |

po 2 h |

3,0 |

4,0 |

3,0 |

4,0 |

|

|

po wysuszeniu do stałej masy |

6,0 |

8,0 |

6,0 |

8,0 |

|

Czas wiązania |

początek wiązania najwcześniej po upływie, min |

3 |

6 |

|||

|

koniec wiązania najpóźniej po upływie, min |

10 |

||||

Okres, w którym gips budowlany nie powinien wykazywać odchyleń od wymagań normy, liczba dni od daty wysyłki |

90 |

|||||

GIPS SZPACHLOWY:

spoiwo wolno wiążące, drobnoziarniste zawierające w swym składzie

oprócz gipsu półwodnego szereg dodatków modyfikujących, których

zadaniem jest wydłużenie czasu wiązania zaczynu, zmniejszenie odciąga-

nia wody z zaczynu przez nasiąkliwe podłoża i zwiększenie przyczepności

ZASTOSOWANIE GIPSU SZPACHLOWEGO:

do wykonywania cienkich gładzi gipsowych wewnętrznych grubości

3 - 10 mm, łączenia płyt gipsowych w ścianach działowych, przyklejania

do powierzchni betonowych i ceramicznych elementów gipsowych, takich

jak płyty dekoracyjne, dźwiękochłonne, suche tynki itp., spoinowania złą-

czy elementów gipsowych (płyty Pro Monta), napraw, maskowania prze-

wodów instalacji elektrycznej itp.

GIPS TYNKARSKI:

spoiwo wolnowiążące gipsowe lub gipsowo-anhydrytowe, zawierające

zestaw dodatków poprawiających plastyczność zaprawy i zwiększają-

cych przyczepność do podłoża. Ma w swoim składzie lekki wypełniacz

- perlit, zmniejszający ciężar i zwiększający izolacyjność termiczną i

ogniochronność tynku.

ZASTOSOWANIE GIPSU TYNKARSKIEGO:

Stosuje się do wykonywania jednowarstwowych, wewnętrznych wypraw

tynkarskich grubości 8-20 mm, narzucanych ręcznie lub mechanicznie

na podłoże typu ceramika, cegła wap-piaskowa, beton zwykły i komór.

KLEJ GIPSOWY:

głównym składnikiem jest półwodny siarczan wapnia i dodatki

modyfikujące. stosowany głównie do łączenia płyt ściennych Pro

Monta oraz klejenia i spoinowania płyt gipsowo-kartonowych

GIPS CERAMICZNY:

stosowany w przemyśle ceramicznym i do prac modelarskich.

Wytrzymałość na zginanie wynosi 4-10 MPa i wyznacza markę.

Gips ten stosuje się również do odlewania sztukaterii gipsowych

oraz wykonywania stiuków gipsowych.

GIPS AUTOKLAWIZOWANY:

odmiany α otrzymuje się przez częściową dehydratację czystych

odmian kamienia gipsowego pod ciśnieniem, w atmosferze nasy-

onej pary wodnej z dodatkiem katalizatorów. Różni się od odmia-

y β bardziej zwartą formą i szczelną powierzchnią kryształów,

w związku z czym zaczyn potrzebuje mniejszej ilości wody, co

wpływa na jego większą wytrzymałość mechaniczną. Odlewy osią-

gają wytrzymałość na ściskanie powyżej 40 MPa. stosowany jako

składnik gipsowych spoiw ceramicznych, jak również do odlewania

wyrobów o dużej wytrzymałości i twardości.

GIPS AŁUNOWY:

jest produkowany z czystego kamienia gipsowego przez jednokrok-

ne lub dwukrotne wypalanie mieszaniny gipsu z ałunem glinowo-

-otasowym KAl(SO4)2·12H2O lub boraksem Na2B4O7·10H2O.

Gips ten odznacza się powolnym wiązaniem i stosunkowo wysoką

wytrzymałością na rozciąganie i ściskanie. Walory estetyczne gipsu

ałunowego szczególnie predystynują go do produkcji sztucznego

maruru, stiuków, boazerii i drobnej galanterii.

ESTRICHGIPS:

otrzymuje się przez wypalanie CaSO4·2H2O w temp. przekracza-

ącej 800°C. Estrichgips ma pewne właściwości hydrauliczne oraz

wykazuje większą wodoodporność od gipsu zwykłego. Początek

wiązania następuje po ok. 2 godz., a koniec po 24 godz. Wytrz. na

ściskanie po 28 dniach wynosi 18 MPa. stosowany do wykonywa-

nia podkładów pod posadzki wylewane, prefabrykowanych elemen-

tów budowlanych, płytek posadzkowych oraz sztucznego marmuru.

CHARAKT. I ZAST. SPOIW ANHYDRYTOWYCH:

Spoiwa te, których głównym składnikiem jest anhydryt CaSO4,

otrzymuje się dwoma sposobami: 1) przez wypalenie kamienia

gipsowego w temperaturze powyżej 400°C i przemielenie, 2)przez

przemielenie naturalnej skały anhydrytowej na tak zwaną mączkę

anhydrytową. Spoiwo anhydrytowe stanowi składnik zaczynów

przy przemysłowej produkcji wielkowymiarowych płyt gipsowych,

służących do budowy ścianek działowych. Używane jest również

jako składnik gipsu tynkarskiego oraz samopoziomujących się po-

sadzek podpodłogowych.

BUDOWLANE SPOIWA POWIETRZNE

SPOIWA WAPIENNE Występują jako:

w. palone, w. hydratyzowane, w. pokarbidowe, w. hydrauliczne

Do wytwarzania spoiw wapiennych stosuje się surowce, których

podstawowym składnikiem jest węglan wapnia CaCO3.

Do wapieni zalicza się skały węglanowe zawierające nie mniej niż

50% węglanu wapnia. Węglan wapnia występuje w postaci kal-

cytu lub rzadziej aragonitu.

WAPIENIE DZIELĄ SIĘ NA:

organogeniczne, chemiczne, wapno klastyczne

MARGLE:

Są skałami przejściowymi między wapieniami i skałami ilastymi.

Stosowane są do produkcji hydraulicznych materiałów wiążących.

DOLOMITY:

Są to skały węglanowe, których podstawowym składnikiem jest

minerał dolomit CaMg(CO3)2. Dolomit bardzo często towarzyszy

skałom wapiennym, obniżając ich jakość jako surowca do produk-

cji wapna budowlanego.

WAPNO PALONE:

Wapno palone CaO otrzymuje się przez rozkład węglanu wapnia.

Podczas jego wypalania w 950-1050°C przebiega endoter. reakcja:

CaCO3 ↔ CaO + CO2 - 176,6 kJ

W zależności od sposobu wypalania wapna oraz rodzaju stosowa-

nych pieców uzyskuje się: wapno lekko palone o dużej aktywności,

wapno ostro palone o mniejszej aktywności.

KLASYFIKACJA WAPNA BUDOWLANEGO:

Wapno budowlane: w.palone, w.hydratyzowane, ciasto wapienne,

wapno hydrauliczne

a) w zależności od jakości surowca:

Wapno budowlane: Wapniowe(CL) wytwarzane z czystych wapieni;

Dolomitowe(DL) wytwarzane z wapieni zdolomityzowanych

Hydrauliczne(HL) wytwarzane z wapieni ilastych, Hydrauliczne

Naturalne(NHL) wytwarzane przez wypalenie ilastego lub krzemion-

kowego kamienia wapiennego i sproszkowane w procesie gaszenia

b) ze względu na zawartość CaO+MgO:

Wapno wapniowe: CL90, CL 80, CL70 W.Dolomitowe: DL85,

DL 80 W.Hydrauliczne: HL2, HL 3,5 , HL5 W.Hydrauliczne na-

turalne: NHL2, NHL 3,5 , NHL5

WYTRZYMAŁOŚĆ NA ŚCISKANIE WAPNA:

Rodzaj wapna budowlanego |

Wytrzymałość na ściskanie, MPa |

|

|

po 7 dniach |

po 28 dniach |

HL 2 i NHL 2 |

- |

2-7 |

HL 3,5 i NHL 3,5 |

- |

3,5-10 |

HL 5 i NHL 5 |

≥ 2 |

5-15a |

ZASTOSOWANIE WAPNA BUDOWLANEGO:

Powszechnie stosuje się dwa rodzaje wapna budowlanego:

Wapno budowlane: w.palone(niegaszone) i w.hydratyzowane

(suchogaszone)

Ograniczone zastosowanie ma ciasto wapienne powstające w wyniku

gaszenia wapna kawałkowego. W budownictwie stosuje się wapno

palone i hydratyzowane do produkcji zapraw wapiennych i cemen-

towo - wapiennych oraz gipsowo - wapiennych służących jako za-

prawy tynkarskie. W przemyśle materiałów budowlanych:

- do produkcji autoklawizowanych betonów komórkowych, wapie-

nno - piaskowych, jako aktywatory spoiw mieszanych: żużlowych,

popiołowych, popiołowo- żużlowych oraz anhydrytowo- popioł.

WODA ZAROBOWA PN - EN 1008:2004

RODZAJE WODY STOSOWANEJ DO BETONU:

WODOCIĄGOWA (PITNA), ODZYSKIWANA Z PROCESÓW

PRODUKCJI BETONU, ZE ŹRÓDEŁ PODZIEMNYCH, NATU-

RALNA WODA POWIERZCHNIOWA I WODA ZE ŚCIEKÓW

PRZEMYSŁOWYCH, MORSKA LUB ZASOLONA, Z KANALI-

ZACJI

WSTĘPNA OCENA WODY POD WZGLĘDEM:

zawartości olejów i tłuszczów (nie więcej niż widoczne ślady),

zawartości detergentów (piana powinna znikać w dwie minuty),

barwy (bladożółta lub jaśniejsza - nie dotyczy wody odzyskiwanej

z produkcji betonu), zawiesiny (nie więcej niż określona ilość - nie

dotyczy wody odzyskiwanej z produkcji betonu, gdzie wymagania

są odmienne), zapachu (dopuszczalny zapach jak wody pitnej, bez

zapachu H2S po dodaniu HCl), kwasowości (pH > 4), zawartości

substancji humusowych (jakościowa ocena barwy po dodaniu NaOH)

WŁAŚCIWOŚCI CHEMICZNE:

-zawartości chlorków:

dla betonu sprzężonego i zaczynu iniekcyjnego - do 500 mg/dm3,

dla betonów zbrojonych - do 1000 mg/dm3,

dla betonów niezbrojonych - do 2000 mg/dm3,

-zawartość siarczanów nie powinna przekraczać - 2000 mg/dm3,

-zawartość alkaliów w zasadzie nie powinna przekraczać (w przeli-

czeniu na Na2O) - 1500 mg/dm3 chyba, że wykaże się, że nie nastą-

pi szkodliwa reakcja krzemionki z alkaliami,

-inne zanieczyszczenia szkodliwe (cukry, fosforany, azotany, ołów i

cynk), jeżeli oznaczenia jakościowe dają wynik pozytywny to, albo

przeprowadza się oznaczenia ilościowe tych substancji, albo spraw-

dza się czy nie wywierają szkodliwego wpływu na czas wiązania

i wytrzymałość na ściskanie

METODY BADAŃ:

Badanie |

Odnośnik do normy |

Badanie chemiczne |

|

Chlorki |

PN-EN 196-21:1997 |

Siarczany |

PN-EN 196-21:1997 |

Alkalia |

PN-EN 196-21:1997 |

Cukry |

Ilościowo: zgodnie z normami krajowymi Orientacyjnie jakościowo: metoda Mullischa / α-naftol |

Fosforany |

Zgodnie z normami krajowymi |

Azotany |

ISO 7890-1 |

Ołów |

Zgodnie z normami krajowymi |

Cynk |

Ilościowo: zgodnie z normami krajowymi Orientacyjnie jakościowo: reakcja barwna przy użyciu rodanku amonowo-rtęciowego |

Węglany i dwuwęglany |

PN-ISO 9963-2:2001 |

Na i K |

PN-ISO 9964:1994 |

pH |

ISO 4316 |

BADANIE BETONÓW |

|

W celu oznaczenia wytrzymałości należy wykonać przy użyciu badanej wody i zbadać trzy próbki zaprawy lub betonu. Wyniki badań należy porównać z wynikami badań przeprowadzonych na podobnych próbkach wykonanych przy użyciu wody destylowanej lub dejonizowanej |

|

Czas wiązania zaczynu |

PN-EN 196-3:2006 |

Wytrzymałość zaprawy na próbkach beleczkowych |

PN-EN 196-1:2006 |

Przygotowanie próbek betonu |

PN-EN 12390-2:2001 |

Badanie próbek betonu |

PN-EN 12390-3:2002 |

CZĘSTOTLIWOŚC BADAŃ:

Rodzaj wody |

Częstotliwość badań |

Woda pitna |

Nie wykonuje się |

Woda odzyskiwana z procesów przemysłu betonowego |

Według specjalnego planu - niektóre cechy sprawdzane codziennie |

Woda ze źródeł podziemnych, naturalna woda powierzchniowa i woda ze ścieków przemysłowych |

Przed pierwszym użyciem i następnie co miesiąc aż do czasu ustalenia Zmienności składu wody. Następnie można zastosować mniejszą częstotliwość badań |

Woda morska lub woda słonawa |

Przed pierwszym użyciem i następnie Co rok lub w razie konieczność |

STANY ZAWILGOCENIA ZIAREN KRUSZYWA:

1) suchy - zupełnie bez wody, 2) powietrzno-suchy - naturalny

stan wynikający z wilgotności względnej powietrza, 3) zawilgo-

cony - po deszczu lub innym zawilgoceniu, 4) nasycony wodą -

-po nasyceniu wg zaleceń normy, 5) pokryty błonką wody - po

zanurzeniu i szybkim wyjęciu z wody (zwykle dotyczy ziarn

bardzo mało nasiąkliwych), 6) zawilgocony (po przebywaniu

w wodzie) wewnątrz i zewnątrz, 7) mokry = nasycony + pokryty

wewnętrznie - po dłuższym przebywaniu w wodzie

CAŁKOWITA ZAWARTOŚĆ WODY wc W BETONIE:

wc = wD + wk Z,V + wkZ,F + wkMZ + wdm + wdd

wD - woda dodana,

wkV - woda już zawarta w kruszywie - wew. kruszywa,

wkV,Z - woda zaabsorbowana w objętości ziarna,

wkV,F - woda zaadsorbowana na powierzchni ziarn,

wkMF - woda w przestrzeniach międzyziarnowych

wdm - woda zawarta w domieszkach,

wdd - woda zawarta w dodatkach, a w szczególnych

przypadkach woda wynikająca z dodania lodu lub naparzania.

WODA EFEKTYWNA

Efektywna zawartość wody we różni się od całkowitej zawarto-

ści wody wc o ilość wody zaabsorbowanej przez ziarna kruszywa

wkV,Z : we = wc - wkZ,V więźliwość=wodochłonność-nasiąkliwość

DODATEK DO BETONU

Drobnoziarnisty składnik stosowany do betonu w celu poprawy pew-

nych właściwości lub uzyskania specjalnych właściwości.

Rozróżnia się dwa typy dodatków nieorganicznych:

-prawie obojętne (typ I) -o właściwościach pucolanowych lub utajo-

nych właściwościach hydraulicznych (typ II)

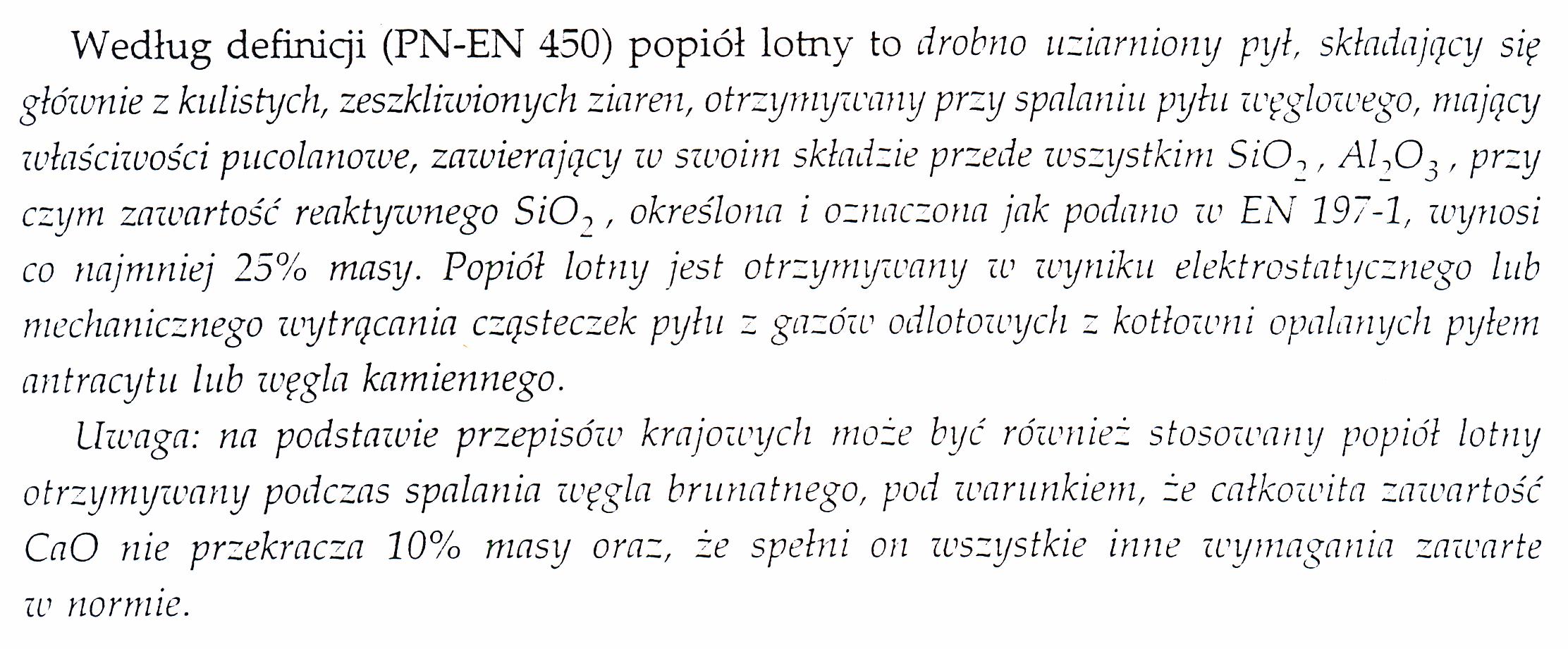

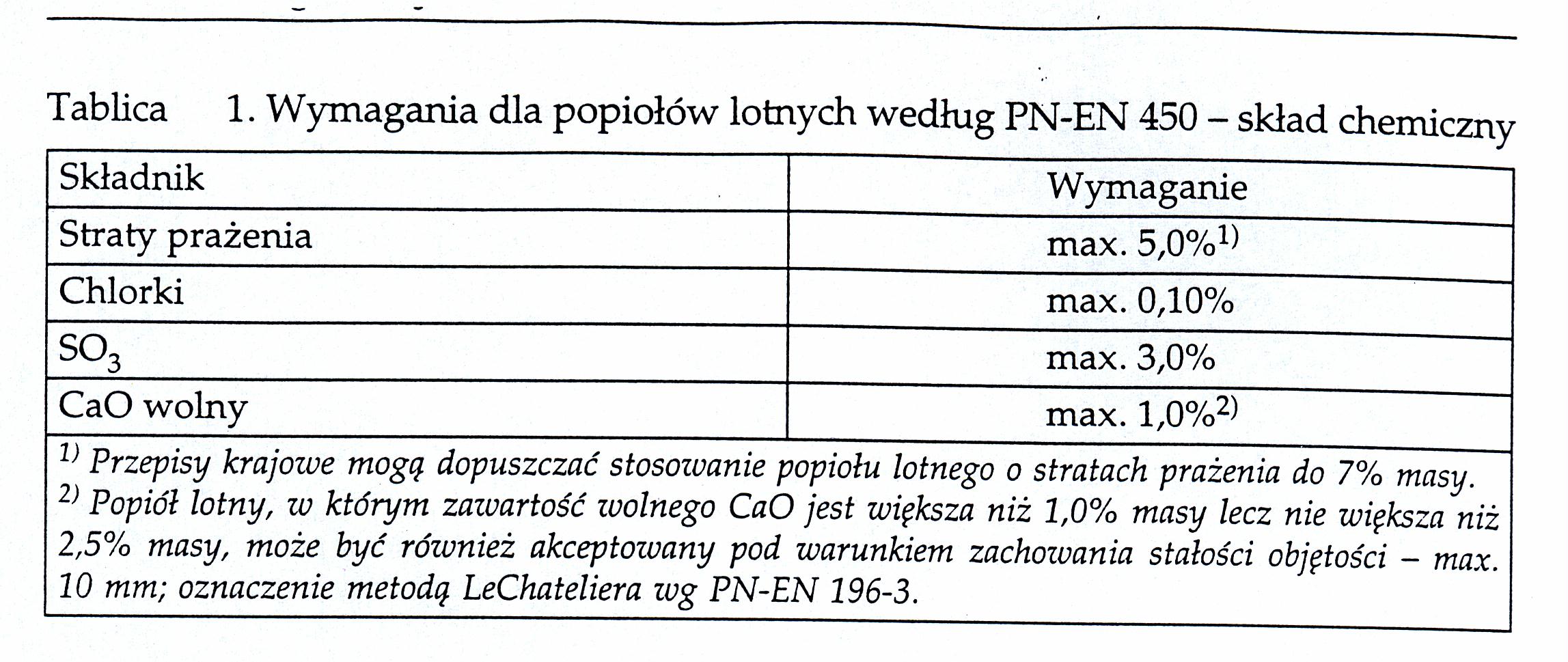

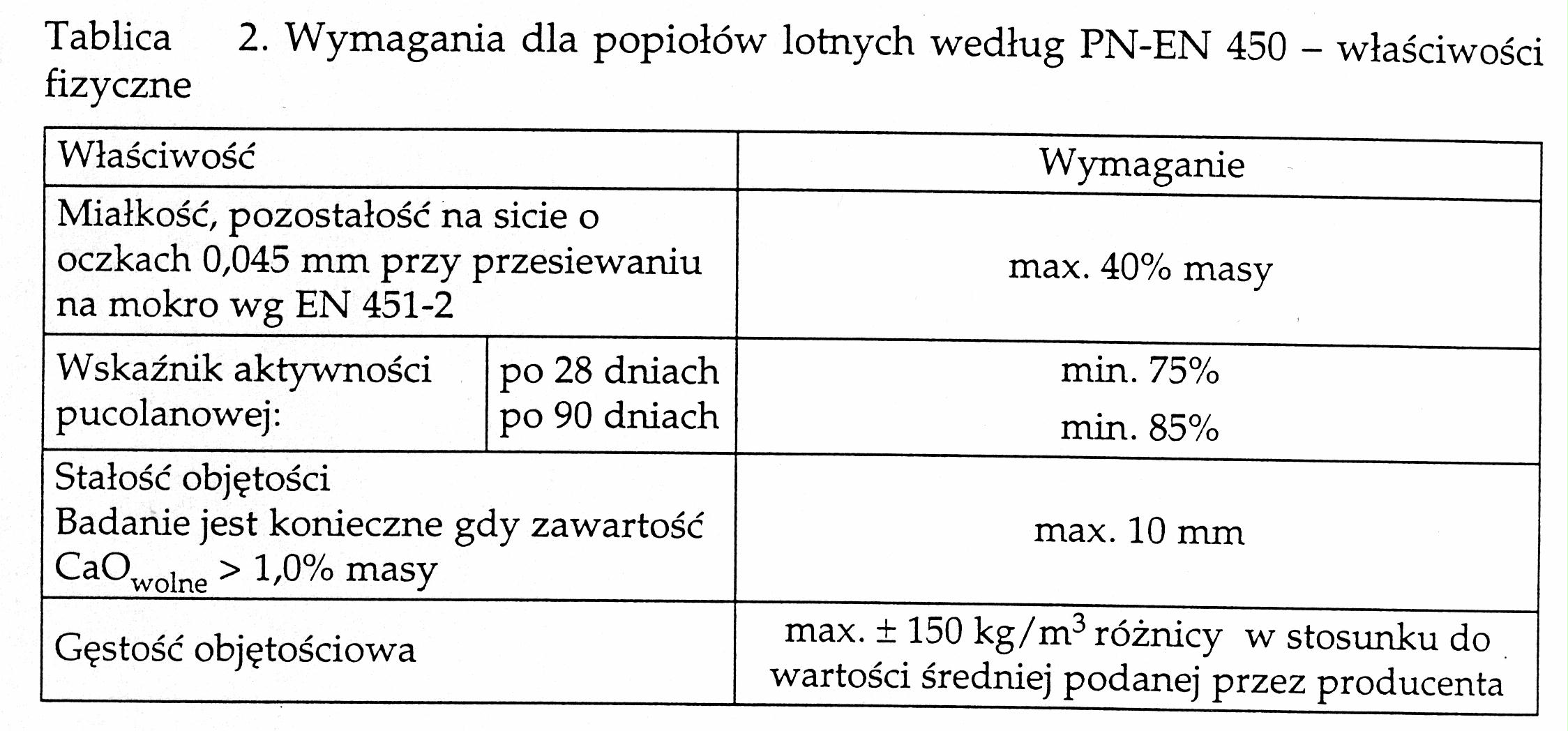

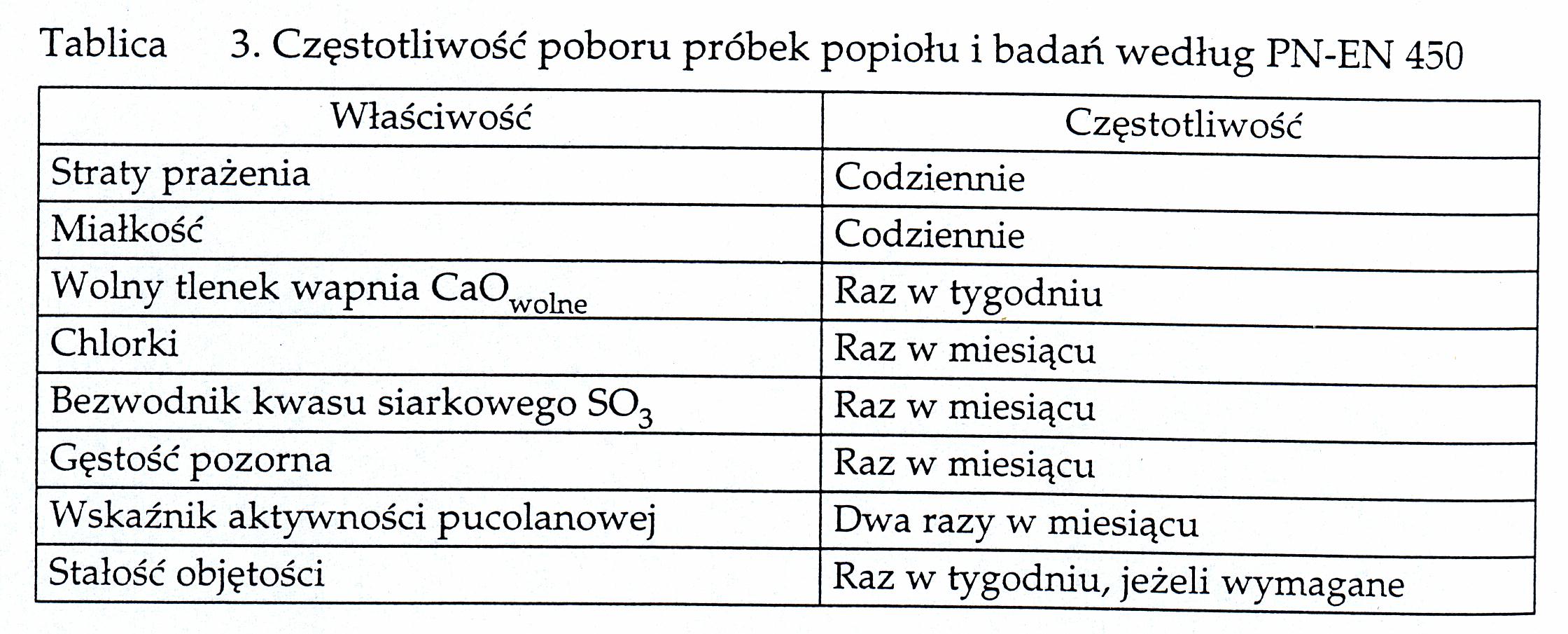

POPIÓŁ LOTNY

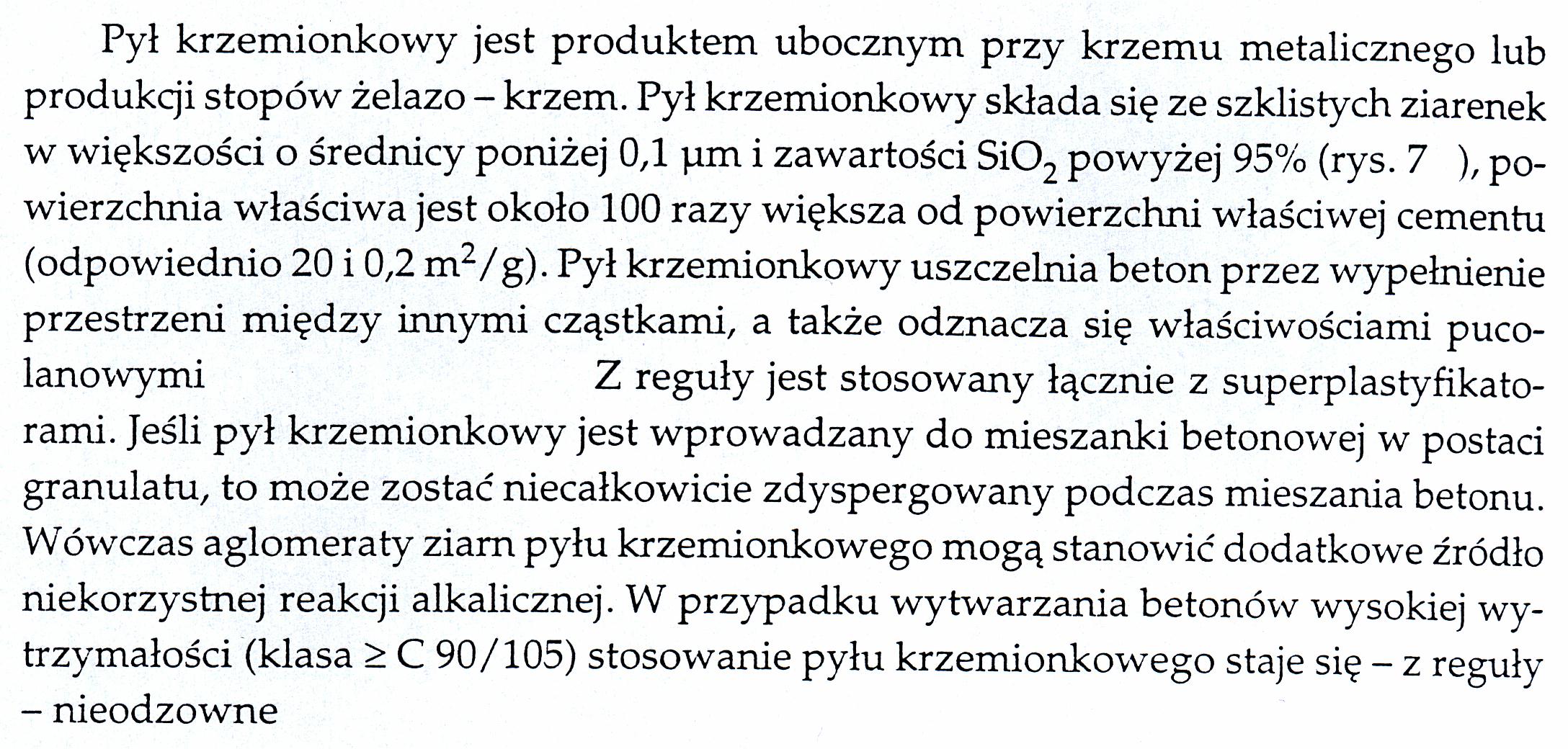

PYŁ KRZEMIONKOWY

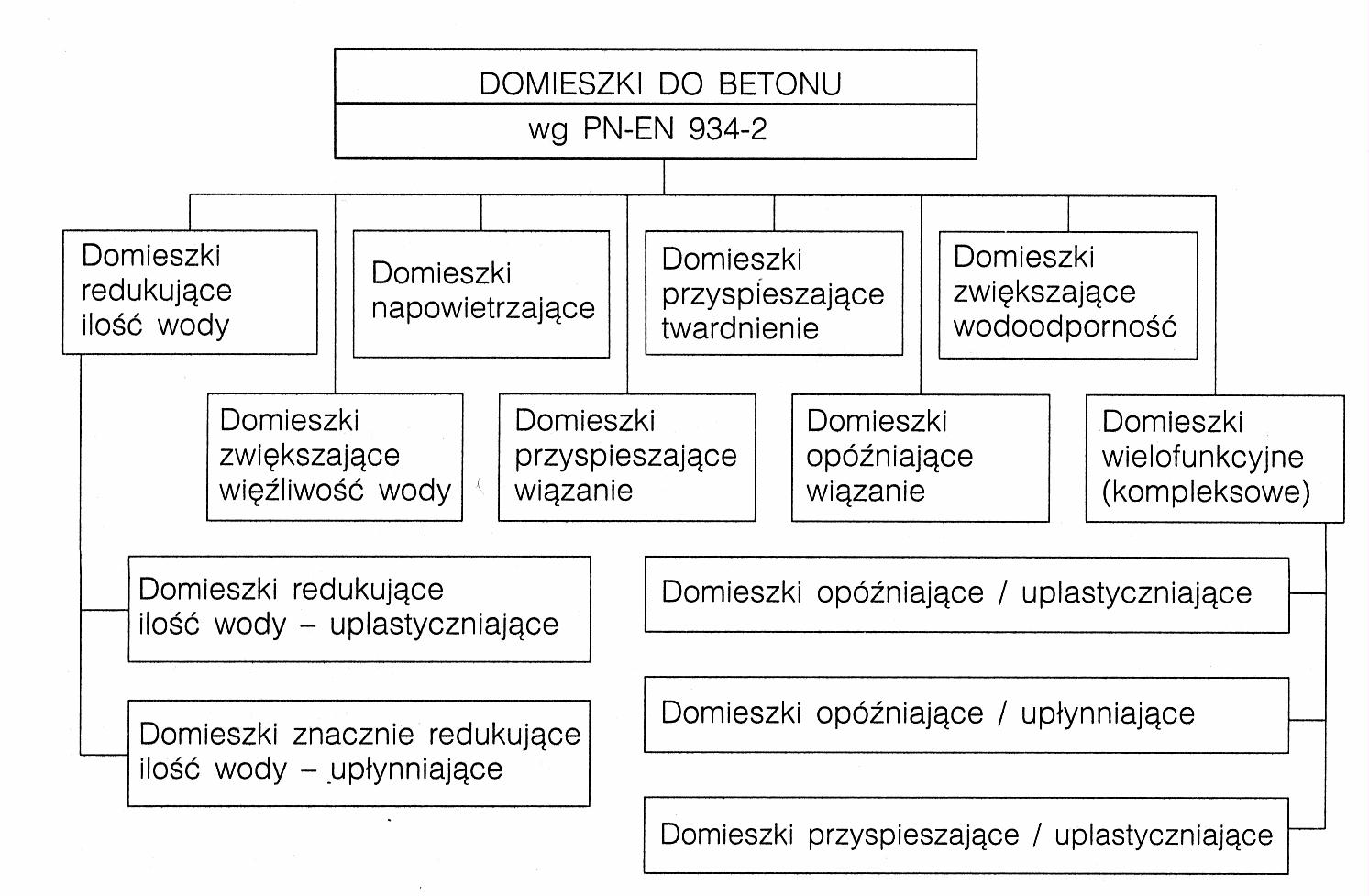

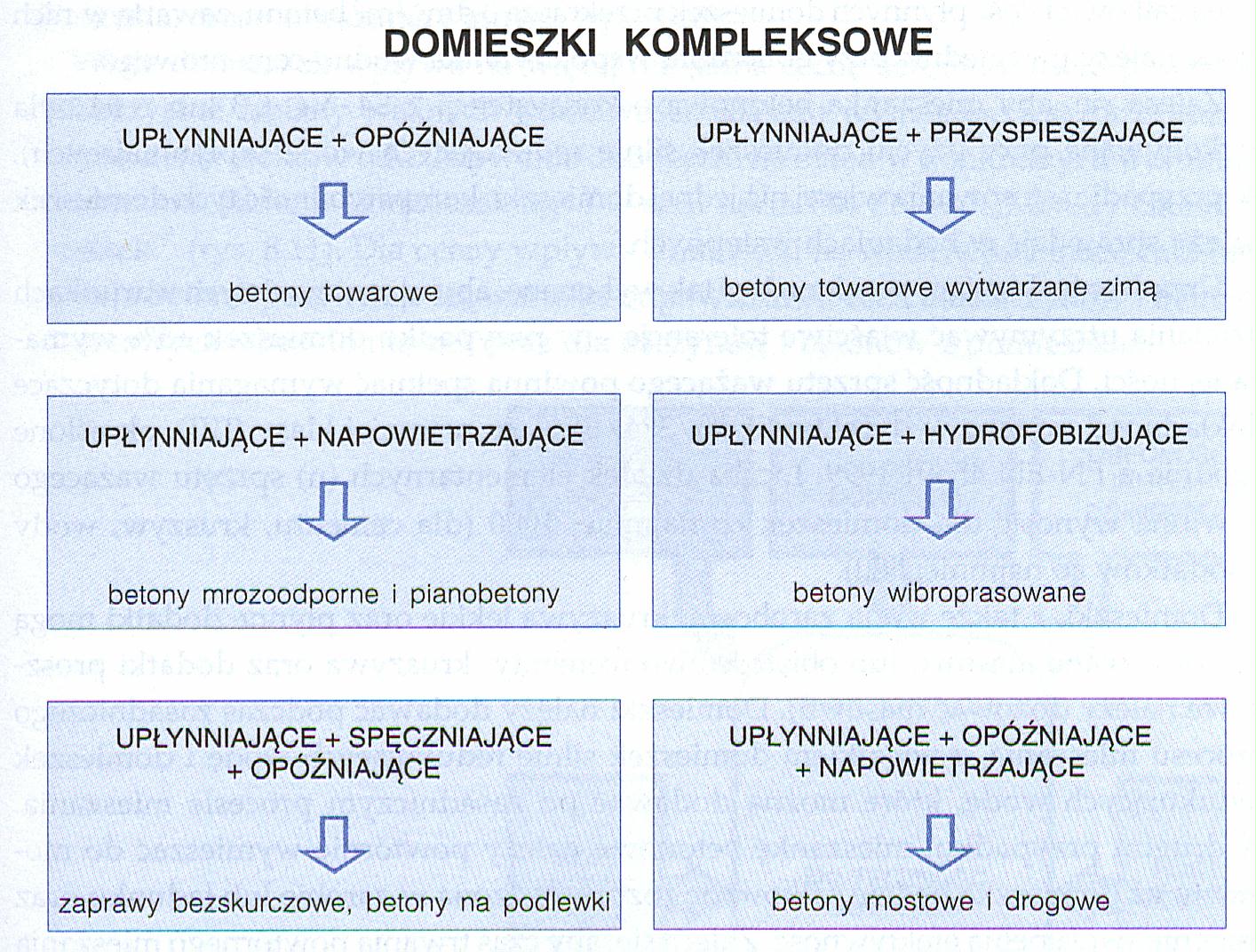

DOMIESZKA DO BETONÓW (wg PN-EN 934-2)

Materiał dodawany podczas wykonywania mieszanki betonowej w ilo-

ści nie przekraczającej 5% masy cementu w betonie, w celu zmodyfi-

kowania właściwości mieszanki betonowej i/lub stwardniałego betonu

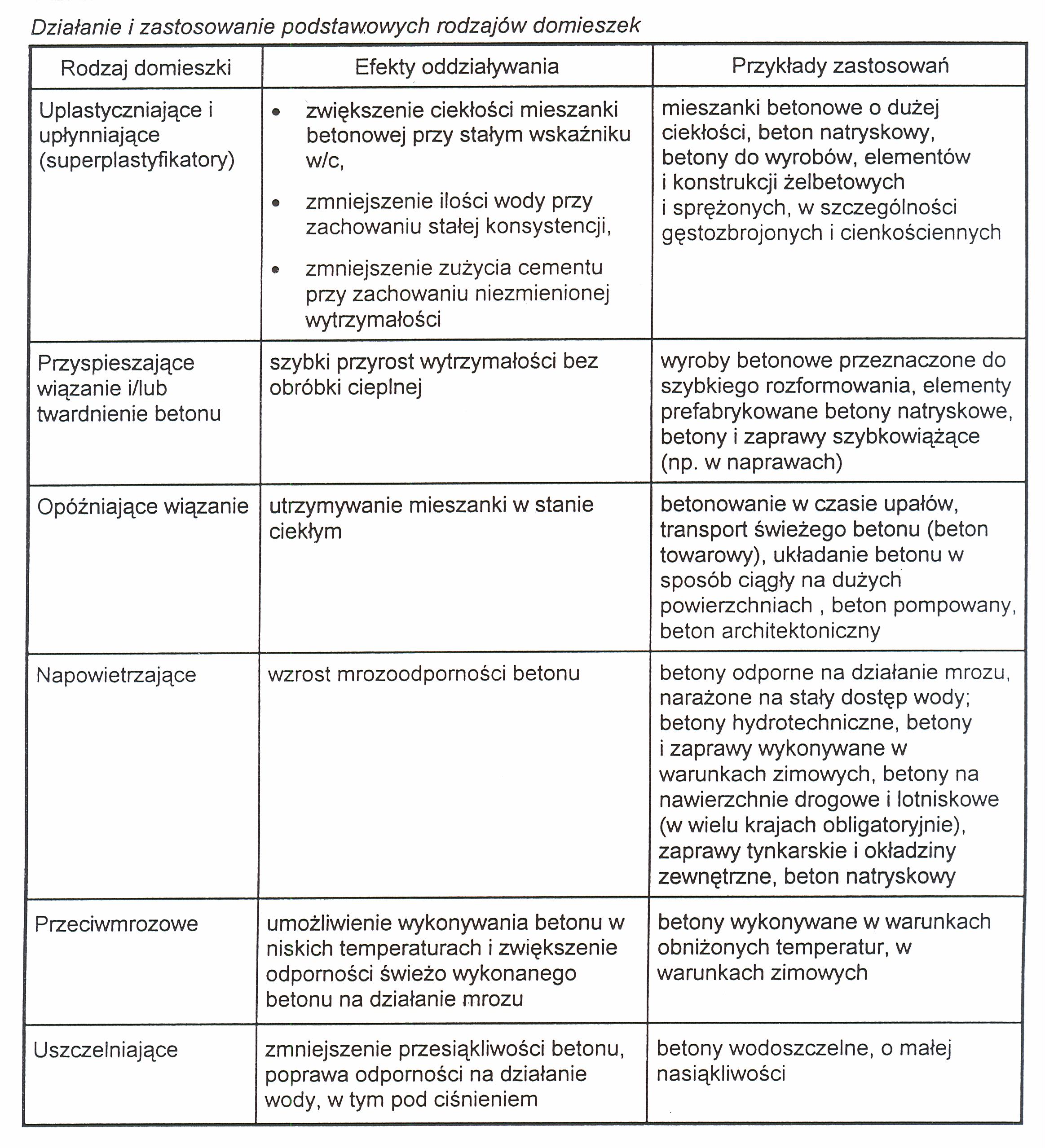

DZIAŁANIE I ZAST RODZAJÓW DOMIESZEK:

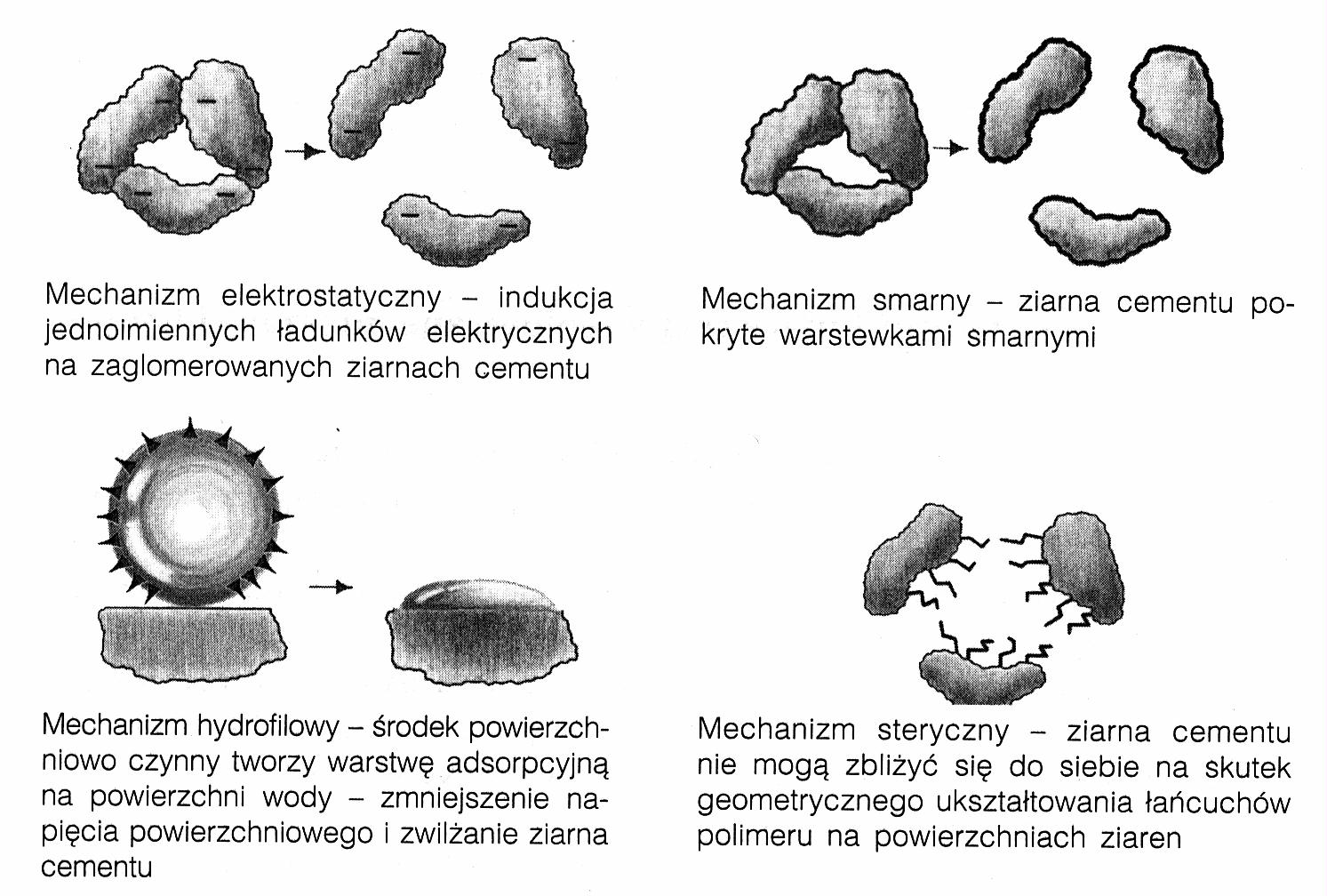

MECHANIZMY UPŁYNNIANIA MIESZANKI BETONOWEJ:

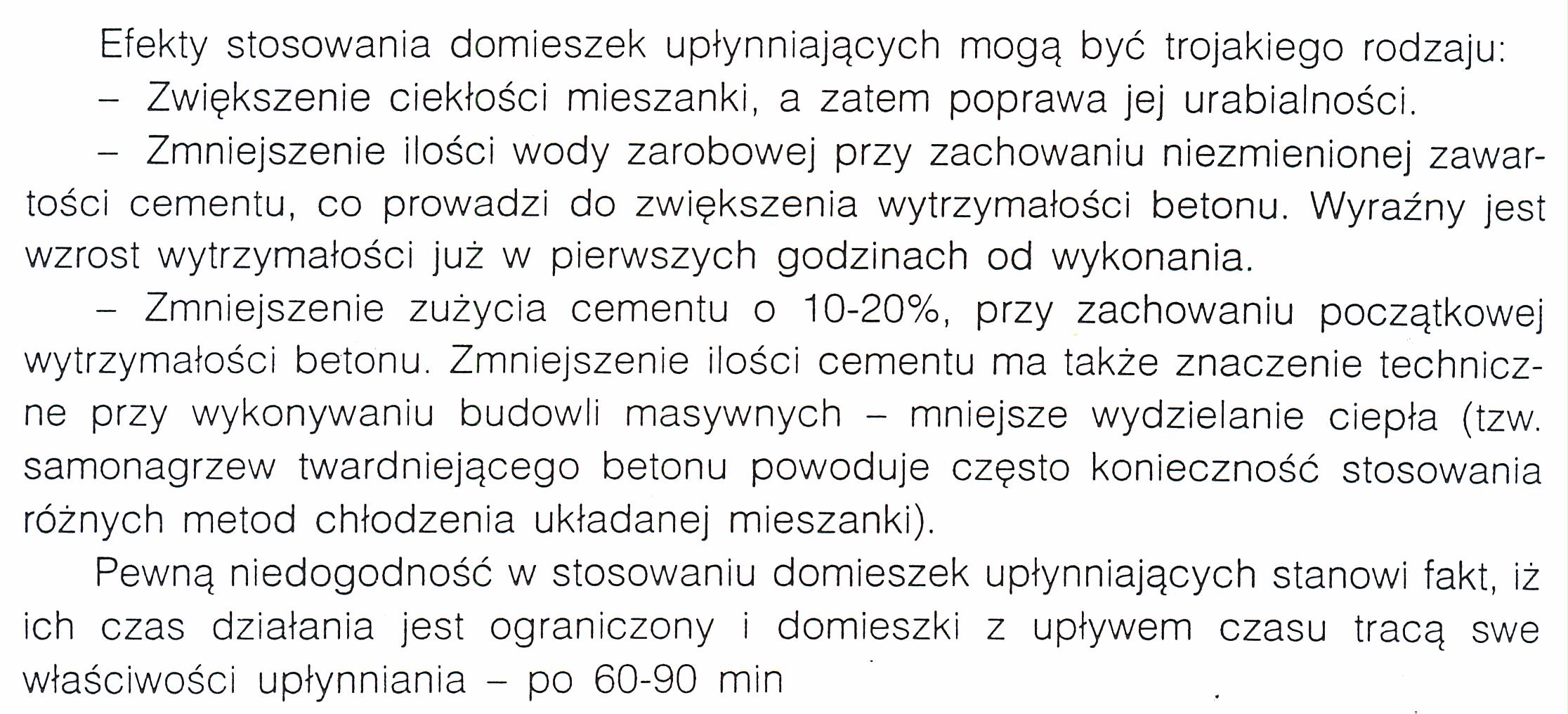

EFEKTY STOSOWANIA DOMIESZEK UPŁYNNIAJĄCYCH:

BETON-PODSTAWOWE PROCESY TECHNOLOGICZNE

WYKONYWANIE BETONU

Wszystkie czynności, które należy przeprowadzić od momentu

uzyskania receptury składu mieszanki betonowej do momentu

przekazania betonu do eksploatacji.Proces wykonywania betonu

dzieli się na etapy: -przyjmowanie i magazynowanie składników

-przygotowanie mieszanki betonowej: dozowanie składników oraz

mieszanie składników, -transport od miejsca mieszania do miejsca

przeznaczenia, układanie, -zagęszczanie, pielęgnacja, -kontrola po-

ziomu wykonywania: mieszanki betonowej oraz betonu w konstru-

kcji

DOZOWANIE

polega na wprowadzeniu do betoniarki wagowo lub objętościowo

odmierzonych ilości kruszywa grubego, drobnego, cementu, wody

zarobowej

MIESZANIE

Ma na celu w możliwie krótkim czasie uzyskanie maksymalnie

homogenicznej mieszanki betonowej. Wyróżniamy trzy typy mie-

szania mechanicznego: jednostopniowe (wszystkie składniki mie-

sza się jednocześnie), -dwustopniowe (zaczyn cementowy lub za-

prawa wymieszane są oddzielnie, a w drugim etapie miesza się je

z kruszywem), -wielostopniowe (oddzielnie przygotowuje się za-

czyn, następnie miesza z kruszywem drobnym, a następnie z kru-

szywem grubym)

TRANSPORT

-mieszanka betonowa nie może zmieniać swojego składu

-jej składniki nie mogą ulegać segregacji, -nie może rozpocząć się

proces wiązania, -nie może nastąpić zbytnie ochłodzenie

ŚRODKI TRANSPORTU BLISKIEGO:

-taczki, -wózki o napędzie ręcznym bądź mechanicznym, -transpo-

rtery taśmowe, -zasypniki

ŚRODKI TRANSPORTU DALEKIEGO:

-betoniarki na podwoziu samochodowym, -wywrotki samochodowe

z udoskonalonymi skrzyniami do transportu mieszanki betonowej

-zwykłe wywrotki samochodowe

TRANSPORT POMPOWY:

-pompa pneumatyczna, -pompa dwutłokowa, -pompa z jednym

tłokiem, -pompa ślimakowa lub rotacyjno-wirnikowa

UKŁADANIE

zapewnienie ciągłości procesu oraz braku segregacji składników

Wysokość swobodnego zrzucania mieszanki betonowej należy mak-

symalnie ograniczyć; nie powinna przekraczać 1m, przy konsystencji

ciekłej nie większa niż 50 cm, -Przy większych wysokościach należy

mieszankę spuszczać za pomocą elastycznych rur, rur teleskopo-

wych, rynien lub stosując pomosty pośrednie

ZAGĘSZCZANIE

celem jest uzyskanie możliwie najszczelniejszego ułożenia się ziaren

cementu i kruszywa względem siebie oraz usunięcie powietrza

Mieszanka musi być zagęszczona do stanu ścisłego i jednorodnego

(ilość porów po zagęszczeniu nie może przekraczać wartości dopusz-

czalnej przez normy lub instrukcje dotyczące konkretnych elementów)

-Deskowanie musi być szczelnie wypełnione i zbrojenie dokładnie otu-

lone, -Powierzchnia wykonanej konstrukcji powinna być możliwie

gładka i bez porów

METODY ZAGĘSZCZANIA

Ubijanie; Sztychowanie; Utrząsanie; Wibrowanie: wgłębne, za po-

mocą wibratorów przyczepnych, powierzchniowe; Prasowanie;

Walcowanie; Wirowanie; Próżnowanie; Wibroprasowanie;

Prasoodpowietrzanie; Wibrowiroprasowanie; Wibroodpowietrza-

Nie; Wibrowalcowanie; Wibrotłoczenie

PODZIAŁ METOD ZAGĘSZCZANIA POD WZGLĘDEM ZA-

CHOWANIA W/C

-obniżające wartość W/C w wyniku zagęszczania (wirowanie,

próżniowanie, prasoodpowietrzanie, wibrowiroprasowanie i

wibrowalcowanie) -zachowujące niezmienne W/C (pozostałe

metody)

…POD WZGLĘDEM CHARAKTERU UŻYTEJ SIŁY

siła statyczna (prasowanie, walcowanie, wirowanie, próżnio-

wanie, prasoodpowietrzanie) -siła dynamiczna (ubijane, wi-

browanie, utrząsanie)

…POD WZGLĘDEM MOŻLIWOŚCI ZASTOSOWANIA:

na placu budowy (ubijanie, wibrowanie, walcowanie, próżnio-

wanie) -w zakładzie prefabrykacji (pozostałe metody)

WIBROWANIE

Polega na wprawieniu w drgania ziarn kruszywa i otaczającego

zaczynu cementowego, posiadającego właściwości tiksotropowe.

Wskutek drgań struktura mieszanki zostaje zaburzona i maleje

lepkość zaczynu, tarcie i spójność między poszczególnymi skład-

nikami mieszanki. Powietrze jest wypierane ku górze.

PIELĘGNACJA

Polega na przeciwdziałaniu: przedwczesnemu wysychaniu wsku-

tek działania słońca i wiatru, wymywaniu przez deszcz, działaniu

niskich temperatur.

SPOSOBY PIELĘGNACJI

Przechowywanie na budowie w deskowaniu, -Przykrywanie folią,

Stosowanie mokrych przykryć, -Spryskiwanie wodą, -Stosowanie

środków pielęgnacyjnych, które tworzą powłoki ochronne

BETONOWANIE W WARUNKACH OBNIŻONEJ TEMP.

Wskutek działania chłodu na dojrzewający beton następuje:

-opóźnienie początku i końca wiązania, -wydłużenie czasu

wiązania, -zwolnienie procesu twardnienia

ROBOTY PROWADZONE W ZIMIE

-beton musi uzyskać właściwą odporność zanim ulegnie zamro-

żeniu, -beton musi uzyskać wymaganą wytrzymałość (wytrz.

bezpieczną - pozwalającą na rozdeskowanie elementu lub

pozwalającą na prowadzenie dalszych robót) w określonym czasie).

METODY POSTĘPOWANIA PRZY BETONOWANIU

W WARUNKACH ZIMOWYCH

Metoda modyfikacji wykonywania mieszanki betonowej.

-stosowanie cementów wyższych klas i szybko twardniejących,

-projektowanie betonu o odpowiednio wyższej wytrzymałości,

uwzględniając jej spadek, -stosowanie mniej ciekłych konsys-

tencji (W/C<0,6), -wprowadzenie rewibracji, -stosowanie do-

mieszek zimowych, -stosowanie ciepłych mieszanek,

-wprowadzenie usprawnień dla zapobieżenia utracie ciepła

przez mieszankę betonową w okresie transportu, układania

i zagęszczania.

METODA ZACHOWANIA CIEPŁA

Ochrona mieszanki betonowej i dojrzewającego betonu

przed utratą ciepła dokonywana jest poprzez zastosowanie

osłon izolacyjnych, takich jak maty słomiane, płyty izolacy-

jne; ochrona ta za ma zapobiegać przed utratą ciepła i osty-

gnięciem betonu przed uzyskaniem założonej wytrzymałości

METODA PODGRZEWANIA

Betony poddaje się także podgrzewaniu za pomocą promie-

niowania podczerwonego; ciepło wyprodukowane przez

promienniki ciepła powoduje ogrzanie wnętrza betonowego

elementu

METODA CIEPLAKÓW

Aby zapobiec ostygnięciu betonu w zimie wykorzystuje się

ogrzewanie betonu poprzez nawiew ciepłego powietrza, pary

wodnej lub wykorzystaniu energii elektrycznej. Cieplaki to

prowizoryczne budowle, w których utrzymuje się wyższą

temp w porównaniu do otoczenia. Przykrywają one powsta-

jące betonowe konstrukcje i stanowią dla nich zewnętrzny pan-

cerz, który izoluje od niekorzystnego oddziaływania środowiska

zew. Jest to kosztowny zabieg technologiczny, znajdujący swoje

uzasadnienie jedynie w przypadku konieczności zachowania

bądź przyspieszania ciągłości robót.

METODY PRZYŚPIESZANIA DOJRZEWANIA BETONU

I) Oddziaływania mechaniczne: -zagęszczanie z użyciem

docisku, -zagęszczanie przy jednoczesnym obniżeniu W/C,

- rewibracja, -ultrawibracja

II) Oddziaływanie chemiczne: -domieszki przyspieszające

wiązanie i twardnienie, -cementy szybkowiążące

III) Obróbka cieplna: -nagrzewanie *w podwyższonej temp.

(do 40 ႰC), *w wysokiej temp. (60-90 ႰC), *w otwartych for-

Mach, *w zamkniętych formach, *od wew i zew, bezpośrednie

Kontaktowe, *ciepłym powietrzem, *energią elektryczną,

*parą wodną, *promieniami podczerwonymi, *obróbka ter-

miczna w podwyższonym ciśnieniu, *stosowanie gorącej mie-

szanki betonowej, *w otwartych formach, *w zamkniętych

formach, *bez lub z dodatkowym nagrzewaniem

ULTRAWIBRACJA

wykorzystanie energii ultradźwiękowej (1,6თ104 Hz) do akty-

wacji wiązania cementu; w zależności od składu betonu i za-

kresu ultrawibracji wytrzymałość 28-dniowa betonu jest wy-

ższa o 10-25%, a wytrzymałość po 1 do 2 dni o kilkadziesiąt %

Jest to metoda bardzo kosztowna

OBRÓBKA CIEPLNA

Wyróżnia się cykle obróbki cieplej (termicznej):

-krótkie - do 6 godzin, -średnie - od 6 do 12 godzin, długie

- powyżej 12 godzin (nie dłużej niż 24 godziny)

FAZA I

wstępne dojrzewanie - okres od zarobienia mieszanki do

czasu rozpoczęcia podgrzewania; im wyższą wytrzymałoś

ć posiada beton w momencie rozpoczęcia podgrzewania,

tym wyższy efekt nagrzewania. Optymalny czas fazy I w

temp. 20ႰC wynosi 2 do 6 godzin i od 2 do 3 godzin w for-

mach zamkniętych

FAZA II

podwyższanie temperatury; nie mogą zachodzić zbyt duże

różnice temperatur między poszczególnymi partami betonu.

Szybkość podwyższania temperatury: -do 25ႰC/godz. dla Ele-

mentów bez form, -do 35ႰC/godz. dla elementów w formach,

przy których odkryta powierzchnia jest Ⴃ10% całkowitej po-

wierzchni elementu. -> 35ႰC/godz. dla elementów w zamknię-

tych formach

FAZA III

nagrzew betonu; Czas trwania i temperatura zależą od nas-

tępujących czynników: -wymaganej wytrzymałości betonu

bezpośrednio po obróbce cieplnej, -rodzaju cementu,

-typu form (w formach zamkniętych krócej)

FAZA IV

studzenie betonu; Szybkość studzenia nie powinna przekra-

czać: -20ႰC/godz. dla elementów nie masywnych, -10-15ႰC/

/godz. dla elementów masywnych

NAPARZANIE

Nagrzewanie parą wodną przy normalnym ciśnieniu

(naparzanie parą niskoprężną). Bezpośrednie działanie

parą wodną na beton (nagrzewanie bezpośrednie).

Prowadzi się w zamkniętych komorach, do których

doprowadzona zostaje para wodna.

AUTOKLAWIZACJA

Jest to naparzanie przy podwyższonym ciśnieniu (naparzanie

wysokoprężne). Dzięki temu para wodna uzyskuje wyższą temp

od 100 ႰC. Zwykle stosuje się ciśnienie od 0,8 do 1,2 MPa

czemu odpowiada temperatura 150-180 ႰC

ELEKTRONAGRZEW

Polega na wykorzystaniu ciepła powstającego przy przepusz-

czaniu prądu elektrycznego zmiennego przez mieszankę beto-

nową.

Wyszukiwarka

Podobne podstrony:

bakteriologia ściąga część 1, Edukacyjnie, K, Kosmetologia, Technik usług kosmetycznych, bakteriolog

Sciaga Czesc II

sciaga - 2 czesc, Bo, Dla Kluski fajne rzeczy na egz z BO

ogólna uprawa ściąga 2 czesc, niezbędnik rolnika 2 lepszy, ogólna uprawa

Sciaga Czesc I?le i zjawiska?lowe

Prawo cywilne - ściąga część ogólna, Elementy Prawa

Gazy Sroczyński ściąga część 2, Studia, Ochrona środowiska

ściąga część

Sciaga Czesc I Mechanika Kwantowa

Ściąga inżynieria 1 część 3pkt, 2 rok, inżynieria bioprocesowa

sciaga el en czesc pierwsza cwiki

sciaga ostateczna z makro iii semestr 1 czesc, Makrostruktury

Gleboznawstwo, wyk ściąga, GLEBA - powierzchniowa część skorupy ziemskiej (litosfery) zdolna do zasp

więcej podobnych podstron