Politechnika Warszawska

WydziaŇā Budownictwa, Mechaniki

i Petrochemii w PŇāocku

SPRAWOZDANIE Z MATERIAŇĀ√ďW BUDOWLANYCH

(produkt nr 2)

Identyfikacja nieznanej substancji na podstawie wŇāasnych badaŇĄ

Wykonali:

Michalski RafaŇā

Rykaczewski Andrzej

SŇāomski Daniel

PŇāock, 2009

Spis treŇõci:

Harmonogram

Wstńôp teoretyczny

2.1. Rodzaje cement√≥w i ich wŇāaŇõciwoŇõci

2.2. Teoretyczne zasady hydratacji cementu

2.3. Technologia produkcji

2.4. Wykorzystanie w budownictwie

Metodyka oznaczania wŇāaŇõciwoŇõci badanego cementu

3.1. Oznaczenie konsystencji normowej

3.2. Oznaczenie gńôstoŇõci

3.3. Oznaczenie stopnia zmielenia

3.4. Oznaczenie czasu wińÖzania

3.5. Oznaczenie wytrzymaŇāoŇõci

3.6. Oznaczenie wytrzymaŇāoŇõci zaprawy M15

3.7. Oznaczenie straty praŇľenia

CzńôŇõńá eksperymentalna

Tabela porównawcza i wnioski

Bibliografia

ZaŇāńÖczniki

Harmonogram

DATA |

BADANIE |

WYNIKI |

20.10.2008 |

Badanie obiektu pod mikroskopem. |

cement |

27.10.2008 |

Konsystencja normowa cementu. |

22,8% wody (148g) |

08.12.2008 |

GńôstoŇõńá cementu. |

2,8 g/cm3 |

15.12.2008 |

StopieŇĄ zmielenia. |

frakcja 0,250 - iloŇõci Ňõladowe frakcja 0,075 - 5% frakcja ostatnia - 95% |

15.12.2008 |

WytrzymaŇāoŇõńá na zginanie. WytrzymaŇāoŇõńá na Ňõciskanie. |

RŇõr = 5,4 MPa

RŇõr = 37,8 MPa |

22.12.2008 |

Czas wińÖzania |

poczńÖtek wińÖzania - 3:06 koniec wińÖzania - 4:16 |

05.01.2009 |

Konsystencja zaprawy M15 |

12% wody (340g) |

Wstńôp teoretyczny

Rodzaje cement√≥w i ich wŇāaŇõciwoŇõci

cement - to hydrauliczne spoiwo mineralne, otrzymywane z surowc√≥w mineralnych (margiel lub wapieŇĄ i glina) wypalonych na klinkier w piecu cementowym a nastńôpnie zmielenie otrzymanego spieku. Stosowany jest do przygotowywania zapraw cementowych, cementowo-wapiennych i beton√≥w. W zaleŇľnoŇõci od skŇāadu klinkieru, sposobu produkcji, cementy dzielńÖ sińô na:

- cement portlandzki - najczńôŇõciej stosowany, szary, sypki materiaŇā, otrzymywany ze zmielenia klinkieru z gipsem i dodatkami hydraulicznymi. Wynalezienie cementu portlandzkiego przypisywane jest Anglikowi Josephowi Aspdinowi, kt√≥ry w 1824 uzyskaŇā patent na jego wyr√≥b. Nazwa pochodzi od koloru otrzymanego cementu, kt√≥ry przypominaŇā wynalazcy kolor skaŇā w Portland.

Klinkier cementowy otrzymuje sińô przez wypalenie w temperaturze + 1450¬įC mieszaniny zmielonych surowc√≥w zawierajńÖcych wapieŇĄ i glinokrzemiany. Podstawowe skŇāadniki klinkieru to:

Nazwa mineraŇāu |

Nazwa chemiczna |

Wzór chemiczny |

Oznaczenie skrócone |

ZawartoŇõńá % (wagowo) |

Alit |

Krzemian trójwapniowy |

3CaO*SiO2 |

C3S |

30-65 |

Belit |

Krzemian dwuwapniowy |

2CaO*SiO2 |

C2S |

15-45 |

Braunmilleryt |

GlinoŇľelazian czterowapniowy |

4CaO*Al2O3*Fe2O3 |

C4AF |

5-15 |

|

Glinian trójwapniowy |

3CaO*Al2O3 |

C3A |

5-15 |

Gips |

Siarczan wapniowy dwuwodny |

CaSO4*2H2O |

CSH2 |

2-5 |

Do wypalonego klinkieru dodaje sińô gips jako wypeŇāniacz i w celu zmniejszenia reaktywnoŇõci. W procesie wińÖzania powstajńÖ zwińÖzki, kt√≥re ulegajńÖc krystalizacji tworzńÖ zwartńÖ, twardńÖ masńô. Sam proces wińÖzania to reakcje chemiczne, z kt√≥rych dwie, najwaŇľniejsze to:

6 CaO·SiO2 + 9 H2O → 6 CaO·SiO2·9 H2O

3 CaO·Al2 O3 + 12 H2O = 3 CaO·Al2O3·12 H2O

Produkowane cementy r√≥ŇľnińÖ sińô mińôdzy sobńÖ klasami, tj. wytrzymaŇāoŇõcińÖ mechanicznńÖ okreŇõlanńÖ na normowych pr√≥bkach oraz tempem przyrostu wytrzymaŇāoŇõci w czasie (N - normalnie twardniejńÖce, R - szybkotwardniejńÖce). Liczba okreŇõlajńÖca klasńô cementu informuje o minimalnej wytrzymaŇāoŇõci normowej zaprawy na Ňõciskanie, wyraŇľonej w MPa po 28 dniach wińÖzania.

Do grupy cement√≥w portlandzkich naleŇľy takŇľe cement portlandzki biaŇāy, otrzymywany bez domieszek zwińÖzk√≥w Ňľelaza, oraz cement murarski i cement portlandzki szybkotwardniejńÖcy. Rodzaje cement√≥w dzielńÖ sińô teŇľ w/g powierzchni Blaine'a na 42,5 ,32,5 itd.

- cement hutniczy - otrzymywany jest z klinkieru portlandzkiego, regulatora czasu wińÖzania, kt√≥rym moŇľe byńá gips, REA-gips, anhydryt (lub ich mieszanina) i granulowanego ŇľuŇľla wielkopiecowego. Cement ten jest bardziej odporny na dziaŇāanie siarczan√≥w niŇľ cement portlandzki. Ma wolniejszy niŇľ cement portlandzki przyrost wytrzymaŇāoŇõci w czasie i niŇľsze ciepŇāo hydratacji.

Wyr√≥Ňľnia sińô:

cement hutniczy CEM III/A - zawiera klinkier z dodatkiem 36-65% ŇľuŇľlu

cement hutniczy CEM III/B - zawiera klinkier z dodatkiem 66-80% ŇľuŇľlu

cement hutniczy CEM III/C - zawiera klinkier z dodatkiem 81-95% ŇľuŇľlu

- cement glinowy - cement otrzymywany przez zmielenie boksytu z wapieniem, stopienie i ponowne zmielenie mieszanki. Cechuje go szybki przyrost wytrzymaŇāoŇõci w pierwszych dniach po uŇľyciu, podwyŇľszona odpornoŇõńá na dziaŇāanie wyŇľszych temperatur. Z uwagi na znaczne (wyŇľsze niŇľ dla cementu portlandzkiego) ciepŇāo hydratacji (wydzielanie ciepŇāa podczas reakcji wińÖzania) moŇľna stosowańá go podczas betonowania zimńÖ (przy temperaturze do - 10¬įC) bez specjalnych zabezpieczeŇĄ.

- cement pucolanowy - cement otrzymywany z klinkieru portlandzkiego, pucolany i siarczanu wapnia; najczńôŇõciej jest to: klinkier portlandzki, popi√≥Ňā lotny (popi√≥Ňā bńôdńÖcy odpadem przy spalaniu wńôgla w elektrowniach) i gips. Cement pucolanowy posiada wŇāasnoŇõci podobne do cementu hutniczego, czyli niskie ciepŇāo hydratacji i wińôksza odpornoŇõńá na dziaŇāanie w√≥d agresywnych (zwŇāaszcza na agresjńô siarczanowńÖ).

- cement ŇľuŇľlowy - Cementy ŇľuŇľlowe majńÖ wŇāaŇõciwoŇõci i zastosowanie podobne do cementu hutniczego. Do grupy cement√≥w ŇľuŇľlowych naleŇľńÖ:

- cement ŇľuŇľlowy bezklinkierowy - produkowany przez zmielenie ŇľuŇľli wielkopiecowych z dodatkiem gipsu, anhydrytu, wypalonego w temperaturze ok. 900¬įC dolomitu oraz wapna hydratyzowanego. Cement ŇľuŇľlowy ma ciemnozielony kolor.

- cement ŇľuŇľlowo-gipsowy - produkowany przez zmielenie ŇľuŇľli wielkopiecowych, gipsu oraz klinkieru portlandzkiego. Odznacza sińô wińôkszńÖ odpornoŇõcińÖ na dziaŇāanie siarczan√≥w i w√≥d kwaŇõnych. Nie wolno stosowańá go do beton√≥w zbrojonych (Ňľelbetu), poniewaŇľ powoduje korozjńô stali.

- oraz cementy specjalne np. cement kwasoodporny (otrzymywany z piasku kwarcowego z aktywnńÖ domieszkńÖ krzemionkowńÖ) - obecnie nie stosowany.

Natomiast ze wzglńôdu na spos√≥b i szybkoŇõńá wińÖzania wyr√≥Ňľnia sińô:

- cement ekspansywny - cement, kt√≥ry pńôcznieje w okresie twardnienia. Istnieje kilka sposob√≥w jego otrzymania: np. zmieszanie cementu portlandzkiego lub cementu glinowego z skŇāadnikiem ekspansywnym. Jest stosowany m.in. do zalewania ubytk√≥w, otwor√≥w na Ňõruby w konstrukcjach betonowych.

Dawniej stosowany do zalewania pńôknińôńá. DziŇõ do tego typu napraw stosuje sińô gotowe, specjalne mieszanki modyfikowane polimerami. Ich skŇāad jest ŇõciŇõle ustalony i przeznaczenie podane na opakowaniu (np. napraw rys do 2 mm, napraw rys 2 - 5 mm itp.). UŇľycie jest bezpieczniejsze. PosiadajńÖ lepsze wŇāasnoŇõci zczepne, wińôkszńÖ niŇľ beton wytrzymaŇāoŇõńá mechanicznńÖ, przyrost objńôtoŇõci jest wczeŇõniej sprawdzany w laboratoriach przygotowujńÖcych receptńô skŇāadu.

- cement szybkotwardniejńÖcy - odmiana cementu portlandzkiego wysokiej wytrzymaŇāoŇõci mechanicznej po stwardnieniu. Otrzymuje sińô go jak cement portlandzki, jednak dob√≥r skŇāadnik√≥w do produkcji ustala sińô w taki spos√≥b, aby zawartoŇõńá alitu byŇāa jak najwyŇľsza. Beton wykonany z takiego cementu moŇľe byńá poddany obcińÖŇľeniom nawet po 24 godzinach.

SńÖ takŇľe inne sposoby na uzyskanie betonu o duŇľym przyroŇõcie wytrzymaŇāoŇõci w pierwszych godzinach po wylaniu do deskowania:

- uŇľycie domieszek przyŇõpieszajńÖcych narastanie wytrzymaŇāoŇõci

- uŇľycie gotowych mieszanek szybkotwardniejńÖcych

- obróbka cieplna betonu - naparzanie stosowane zazwyczaj przy produkcji prefabrykatów.

- cement tamponaŇľowy - cement portlandzki charakteryzujńÖcy sińô maŇāńÖ szybkoŇõcińÖ wińÖzania w podwyŇľszonej temperaturze. Jest stosowany w przemyŇõle naftowym do cementowania otwor√≥w wiertniczych.

SńÖ takŇľe inne spoiwa, kt√≥re w swojej nazwie majńÖ sŇāowo cement:

spoiwa powietrzne:

- cement anhydrytowy (cement Keena) - powietrzne spoiwo mineralne, otrzymywane ze zmielonego kamienia gipsowego z dodatkiem katalizator√≥w. Stosowany do wyrobu detali architektonicznych ze wzglńôdu na biaŇāy kolor i ŇāatwoŇõńá polerowania powierzchni.

- spoiwo magnezjowe - materiaŇā budowlany naleŇľńÖcy do spoiw mineralnych powietrznych. Otrzymywane jest z wapieni dolomitowych poddanych wypalaniu w temperaturze od 800¬įC do 900¬įC z dodatkiem chlorku lub siarczku magnezowego. W wyniku wypalania otrzymywany jest tlenek magnezu MgO. Tlenek magnezu w poŇāńÖczeniu z rozpuszczonym w wodzie chlorkiem magnezu MgCl2 nazywany jest cementem Sorela (StanisŇāaw Sorel, wynalazŇā spoiwo magnezowe w 1867 r.) stosowany byŇā do wykonywania zapraw magnezjowych. Spoiwo magnezjowe, po zwińÖzaniu tworzy twardszńÖ i bardziej odpornńÖ na czynniki zewnńôtrzne powŇāokńô niŇľ inne spoiwa powietrzne. Stosowane byŇāo do wykonywania tynk√≥w oraz po poŇāńÖczeniu z trocinami lub wi√≥rami z drewna: posadzek bezspoinowych, pŇāytek okŇāadzinowych, podokiennik√≥w i r√≥Ňľnych detali architektonicznych. (MateriaŇā otrzymany z poŇāńÖczenia cementu Sorela z trocinami nazywano skaŇāodrzewem lub ksylolitem.) WadńÖ spoiwa magnezjowego jest powodowanie korozji stali. Obecnie, w Polsce nie stosuje sińô spoiwa magnezjowego w budownictwie.

- oraz wapno hydrauliczne, kt√≥re naleŇľy do spoiw hydraulicznych i bywa nazywane cementem romaŇĄskim. Jednak proces produkcji i skŇāad chemiczny tych materiaŇā√≥w r√≥Ňľni sińô od pozostaŇāych cement√≥w.

2.2. Teoretyczne zasady hydratacji cementu

Cement po zarobieniu z wodńÖ ulega hydratacji, czyli uwodnieniu. IloŇõńá wody niezbńôdna do hydratacji cementu waha sińô od 20 do 25% jego masy.

W poczńÖtkowym okresie gliniany wapniowe (CA) uwadniajńÖ sińô bardzo szybko - zjawisko to naleŇľy hamowańá tak, aby nie dopuŇõcińá do przedwczesnego tńôŇľenia zaczynu. Dodatek siarczanu wapniowego (gips lub anhydryt) powoduje spowolnienie tych proces√≥w poprzez utworzenie uwodnionych siarczano-glinian√≥w wapniowych otaczajńÖcych ziarna glinian√≥w.

Krzemiany wapniowe (CS) ulegajńÖ wolniej uwodnieniu niŇľ gliniany, a procesowi hydratacji towarzyszy powstawanie wodorotlenku wapniowego i bardzo trwaŇāej struktury uwodnionych krzemian√≥w wapniowych (CSH).

ŇĽuŇľel wielkopiecowy i popi√≥Ňā lotny wchodzńÖ w reakcjńô chemicznńÖ z utworzonym wodorotlenkiem wapniowym tworzńÖc takŇľe uwodnione krzemiany wapniowe. PowstaŇāe hydraty zagńôszczajńÖ strukturńô wpŇāywajńÖc korzystnie na trwaŇāoŇõńá zaczynu cementowego.

W temperaturze poniŇľej 100¬įC

C3A + 6H ‚Üí C3AH6 (hydrogarnet)

C3A + 3CSH2 + 26H ‚Üí C6AS3H32 (etryngit)

2C3A + C6AS3H32 + 4H ‚Üí 4C4ASH12 (monosiarczan)

C4AF + 3CSH2 + 30H ‚Üí C6AS3H32 + CH + FH3

2C4AF + C6AS3H32 + 12H ‚Üí 3C4ASH12 + 2CH + 2FH3

C4AF + 10H ‚Üí C3AH6 + CH + FH3

2.3. Technologia produkcji

Uzyskiwany przez wypaŇā w piecu cementowym w wysokiej temperaturze takich surowc√≥w jak: wapieŇĄ, wapieŇĄ marglisty, margiel, glina czy iŇāoŇāupek, klinkier cementowy jest p√≥Ňāproduktem do produkcji cementu.

Podstawowe tlenki, z których zbudowany jest klinkier to:

CaO, SiO2, Al2O3, Fe2O3 - czyli powszechnie wystńôpujńÖce w przyrodzie.

ZwińÖzki te podczas procesu wypaŇāu w piecu pod wpŇāywem wysokiej temperatury reagujńÖ ze sobńÖ tworzńÖc podstawowe fazy (mineraŇāy) klinkierowe. SńÖ nimi: krzemian tr√≥jwapniowy Ca3SiO5 - tzw. alit o wzorze technologicznym (C3S), krzemian dwuwapniowy Ca2SiO4 - tzw. belit (C2S), glinian tr√≥jwapniowy Ca3Al2O6 - tzw. celit (C3A), glinoŇľelazian czterowapniowy Ca4Al2Fe2O10 - tzw. braunmilleryt (C4AF) SkŇāad chemiczny i mineralny klinkieru jest zwykŇāe zbliŇľony do przedstawionego w tabeli 1.

Tab. 1. Por√≥wnanie przykŇāadowych skŇāad√≥w surowc√≥w i klinkieru portlandzkiego

SkŇāad chemiczny surowc√≥w |

SkŇāad chemiczny klinkieru |

SkŇāad (mineralny) |

|||

CaO |

44,72 |

CaO |

67% |

C3S |

51.5 - 85.2% |

SiO2 |

14,34 |

SiO2 |

24% |

C2S |

0.2 - 27.1% |

Al2O3 |

2,29 |

Al2O3 |

4% |

C3A |

6.8 - 15.6% |

Fe2O3 |

1,84 |

Fe2O3 |

3% |

C4AF |

4.0 - 16.2% |

MgO + SO3 + Inne |

0,95 |

MgO + SO3 + inne |

2% |

wolne CaO |

0.08 - 5.58% |

Strata praŇľenia |

35,86 |

|

|

|

|

Cement portlandzki czysty uzyskuje sińô przez przemiaŇā klinkieru cementowego z gipsem w mŇāynach cementu. Dodatek gipsu reguluje czas wińÖzania (twardnienia) cementu, poniewaŇľ bez obecnoŇõci siarczan√≥w podczas hydratacji (reakcje mineraŇā√≥w klinkierowych z wodńÖ) twardnienie cementu odbywaŇāoby sińô za szybko prawie natychmiast po zarobieniu cementu z wodńÖ.

Proces technologiczny

Proces produkcji cementu jest technologicznie doŇõńá zŇāoŇľony. Dla jego zobrazowania najlepiej posŇāuŇľyńá sińô rysunkiem poglńÖdowym.(rys.1). Poszczeg√≥lne fazy procesu zostaŇāy kr√≥tko om√≥wione w kolejnych podpunktach.¬†

Surowce do produkcji cementu to kopaliny naturalne, takie jak: wapieŇĄ, wapieŇĄ marglisty, margiel, glina.

SńÖ one pozyskiwane w zakŇāadowych kopalniach odkrywkowych. Do korekcji skŇāadu surowcowego wykorzystuje sińô: Ňāupek, pucolany, surowce ŇľelazonoŇõne, piasek.

Przygotowanie zestawu surowcowego do pieca cementowego jest jednńÖ z waŇľniejszych operacji w caŇāym procesie technologicznym produkcji cementu. Utrzymanie zadanego staŇāego skŇāadu mńÖki surowcowej przygotowywanej do wypaŇāu w piecu jest podstawńÖ otrzymania dobrego p√≥Ňāproduktu - klinkieru cementowego. Surowiec dostarczany z kopalni jest kruszony i wstńôpnie uŇõredniany. Do przemiaŇāu na mńÖkńô skŇāadniki dozowane sńÖ w ŇõciŇõle okreŇõlonych proporcjach.

Tab. 2. PrzykŇāadowe zestawy surowc√≥w do wypaŇāu klinkieru

1 |

kreda |

53,42% |

|

margiel |

46,58% |

2 |

kamieŇĄ wapienny |

88,67% |

|

iŇāoŇāupek |

10,06% |

|

muŇāek ŇľelazonoŇõny |

1,27% |

3 |

kamieŇĄ wapienny |

87,23% |

|

iŇāoŇāupek |

5,01% |

|

muŇāek ŇľelazonoŇõny |

7,76% |

ŇĻr√≥dŇāo: "Poradnik technologa przemysŇāu cementowego",

W. Kurdowski, Warszawa 1981

Drobny przemiaŇā surowc√≥w odbywa sińô w mŇāynach kulowych bńÖdŇļ coraz czńôŇõciej pionowych mŇāynach rolowo-misowych. MŇāyny surowca tak jak inne urzńÖdzenia w przemyŇõle cementowym wyposaŇľone sńÖ w filtry w celu ograniczenia emisji. Przygotowana mńÖka surowcowa, bardzo drobno zmielona - zwykŇāe poniŇľej 10% pozostaŇāoŇõci na sicie 4900 oczek/cm2, gromadzona jest w silosach i poddawana korekcji skŇāadu i homogenizacji.

Do kontroli procesu przygotowania zestawu surowcowego stosowane sńÖ najnowszej generacji zautomatyzowane ukŇāady wykorzystujńÖce metodńô rentgenograficznego badania skŇāadu chemicznego.

WypaŇā klinkieru cementowego

Podstawowa i najbardziej energochŇāonna czńôŇõńá procesu produkcji cementu przebiega w piecu cementowym, w kt√≥rej podczas wielu reakcji i przemian fazowych otrzymywany jest klinkier cementowy.

Aby moŇľna byŇāo "przeksztaŇācińá" zestaw surowcowy w klinkier, przygotowany zestaw surowcowy jest w instalacji piecowej, podgrzewany, suszony, nastńôpuje rozkŇāad surowc√≥w a nastńôpnie podczas przemian fizykochemicznych tworzńÖ sińô mineraŇāy klinkierowe.

W strefie spiekania pieca cementowego temperatura materiaŇāu osińÖga wartoŇõńá 1450oC. MateriaŇā w strefie wysokich temperatur (powyŇľej 800oC) przebywa w zaleŇľnoŇõci od konstrukcji pieca okoŇāo 30 minut. NajwyŇľsze temperatury podczas procesu wypaŇāu klinkieru sińôgajńÖ blisko 2000oC - jest to temperatura pŇāomienia i gaz√≥w w strefie spiekania, kt√≥re przebywajńÖ w tej strefie ok. 10 sekund.

Klinkier cementowy wychodzńÖcy z pieca ma temperaturńô od okoŇāo 900oC do okoŇāo 1300oC. Jest on nastńôpnie schŇāadzany i po opuszczeniu chŇāodnika ma temperaturńô okoŇāo 100oC. GorńÖce gazy z chŇāodnika klinkieru wykorzystywane sńÖ przy przemiale w mŇāynach wńôgla.¬†¬†

PrzemiaŇā cementu

OperacjńÖ, kt√≥ra prowadzi do uzyskania koŇĄcowego produktu jest mielenie. MŇāyny, w kt√≥rych odbywa sińô przemiaŇā to przewaŇľnie mŇāyny kulowe. W tym roku zostaŇāa oddana do eksploatacji instalacja przemiaŇāu cementu z zastosowaniem prasy rolowej wstńôpnie przemielajńÖcej klinkier przed mŇāynem cementu. Jest to pierwsza tego rodzaju instalacja w Europie Centralnej. WińôkszoŇõńá ukŇāad√≥w przemiaŇāowych stosowanych zakŇāadach cementowych pracuje w tzw. ukŇāadach zamknińôtych, z wykorzystaniem separator√≥w mechanicznych lub wysokiej sprawnoŇõci separator√≥w cyklonowych. OsińÖga sińô dzińôki temu wińôkszńÖ stabilnoŇõńá przemiaŇāu a zatem stabilnoŇõńá jakoŇõci produktu. Do operacji przemiaŇāu zuŇľywa sińô najwińôcej energii elektrycznej spoŇõr√≥d wszystkich operacji jednostkowych w caŇāym procesie produkcji cementu.

W produkcji czystego cementu portlandzkiego do przemiaŇāu klinkieru dodawany jest gips peŇānińÖcy rolńô regulatora czasu wińÖzania cementu o czym wspominano wczeŇõniej.

Do cement√≥w z dodatkami moŇľna stosowańá dodatki w iloŇõciach od 5% do 80 %. Uzyskuje sińô dzińôki temu asortyment cement√≥w r√≥ŇľnińÖcych sińô wŇāaŇõciwoŇõciami w zaleŇľnoŇõci od ich przeznaczenia. Tylko kilka rodzaj√≥w cementu wymaga przy produkcji specjalnych klinkier√≥w cementowych.

2.4. Wykorzystanie w budownictwie

Cement jest podstawowym materiaŇāem we wszystkich rodzajach budownictwa. Stosowany jest: w postaci zaprawy do ŇāńÖczenia element√≥w, jako podstawowy skŇāadnik mieszanki betonowej, do produkcji betonowych element√≥w prefabrykowanych, wielkogabarytowych konstrukcji monolitycznych, dach√≥wek, pustak√≥w, itp. Dzińôki swoim wŇāaŇõciwoŇõciom cement jest praktycznie wszechobecny - domy, biurowce, ulice, mosty, zapory, tunele, lotniska drogi, chodniki. Jest to spoiwo hydrauliczne, co oznacza, Ňľe proces jego twardnienia moŇľe przebiegańá r√≥wnieŇľ pod wodńÖ.

3. Metodyka oznaczania wŇāaŇõciwoŇõci cementu

3.1. Oznaczenie konsystencji normowej

Oznaczenie to przeprowadzamy przy uŇľyciu aparatu Vicata z trzonem o powierzchni przekroju 1 cm2. Aby wykonańá oznaczenie naleŇľy wczeŇõniej przygotowańá zaczyn cementowy skŇāadajńÖcy sińô z 500 [g] cementu oraz wstńôpnie przewidywalnej iloŇõci wody w mieszarce normowej.

Po wymieszaniu skŇāadnik√≥w zaczyn naleŇľy przenieŇõńá do pierŇõcienia Vicata, ustawionego na szklanej pŇāytce o wymiarach 100x100 mm, nastńôpnie usunńÖńá powietrze z zaczynu przez kilkakrotne wstrzńÖŇõnińôcie pierŇõcienia. PierŇõcieŇĄ wraz z pŇāytkńÖ naleŇľy przetrzeńá cienkńÖ warstwńÖ oleju. G√≥rnńÖ warstwńô zaczyny wyr√≥wnujemy noŇľem i umieszczamy na podstawie aparatu Vicata tak aby koniec trzonu dotykaŇā powierzchnińô zaczynu. Po upŇāywie 4 minut od rozpoczńôcia mieszania naleŇľy zwolnińá trzon i pozwolińá mu na swobodne wniknińôcie w zaczyn. Badany zaczyn ma normalnńÖ konsystencjńô wtedy, gdy po upŇāywie 30 s od zwolnienia trzonu, zagŇāńôbiŇā sińô on na odlegŇāoŇõńá 6 + 1 [mm]. W przeciwnym wypadku oznaczenie naleŇľy powt√≥rzyńá zmieniajńÖc proporcje wody do cementu.

Rys. 2.Aparat Vicata

Przygotowanie zaczyny cementowego

OdwaŇľyliŇõmy 500g cementu. OkreŇõlonńÖ iloŇõńá wody (140ml) odmierzyliŇõmy do cylindra pomiarowego. Cement ostroŇľnie wsypywaliŇõmy do wody, tak aby czas wsypywania trwaŇā nie mniej niŇľ 5 sekund i nie wińôcej niŇľ 10 sekund. Nastńôpnie uruchomiliŇõmy mieszarkńô na wolnych obrotach 90 sekund, po czym zatrzymaliŇõmy jńÖ na 15 sekund i zn√≥w uruchomiliŇõmy mieszarkńô na 90 sekund na wolnych obrotach.

NapeŇānianie pierŇõcienia

Wymieszany zaczyn cementowy natychmiast wlaliŇõmy z pewnym nadmiarem do pierŇõcienia Vicata, kt√≥ry uprzednio umieŇõciliŇõmy na lekko natŇāuszczonej pŇāytce szklanej.

Próby zanurzanie bolca

PierŇõcieŇĄ Vicata i pŇāytkńô szklanńÖ ustawiliŇõmy wsp√≥ŇāŇõrodkowo z bolcem aparatu Vicata. Nastńôpnie bolec opuŇõciliŇõmy ostroŇľnie do powierzchni zaczynu cementowego. Nastńôpnie szybko zwolniliŇõmy ruchome czńôŇõci tak, aby bolec zanurzaŇā sińô pionowo w Ňõrodku zaczynu cementowego. Pr√≥bńô zanurzenia bolca przeprowadziliŇõmy po 4 minutach od zakoŇĄczenia wsypywania cementu do mieszarki.

3.2. Oznaczenie gńôstoŇõci

Badanie gńôstoŇõci metodńÖ kolby Le Chatelier'a (rys. 1). przeprowadzamy w celu obliczenia gńôstoŇõci materiaŇā√≥w porowatych. Zmielenie materiaŇāu do odpowiedniej frakcji daje nam moŇľliwoŇõńá oznaczenia jego objńôtoŇõci absolutnej - potrzebnej do obliczenia gńôstoŇõci. Do dyspozycji mamy 60 g substancji 3b.

Badanie to przeprowadzamy na pr√≥bce wysuszonej do staŇāej masy, i zmielonej do otrzymania frakcji 0,06mm. Do kolby Le Chatelier'a wlewamy denaturat do tego stopnia, aby ciecz osińÖgnńôŇāa poziom 0 cm3. Do tak wykalibrowanego objńôtoŇõciomierza wsypujemy sproszkowany materiaŇā. W miarńô jego wsypywania poziom cieczy podnosi sińô. NapeŇānianie kolby proszkiem odbywa sińô do osińÖgnińôcia poziomu 18 cm3. Z r√≥Ňľnicy cińôŇľaru proszku przed wsypaniem do kolby i pozostaŇāoŇõcińÖ (czńôŇõcińÖ nie wsypanńÖ) okreŇõla sińô masńô proszku wsypanego.

Rys.1

GńôstoŇõńá badanego cementu obliczyliŇõmy ze wzoru:

m - masa caŇāej pr√≥bki, w g (60 g)

m1 - masa czńôŇõci pr√≥bki pozostaŇāej po wsypaniu do kolby, w g

V -objńôtoŇõńá czńôŇõci pr√≥bki wsypanej do kolby, odpowiadajńÖca objńôtoŇõci zajmowanej przez nińÖ cieczy, w cm3 (18 cm3)

3.3. Oznaczenie stopnia zmielania

Przesiewanie wykonano poprzez zastosowanie tzw. metody sitowej. Polega ona na przesiewaniu cementu przez znormalizowane sita. Metoda ta pozwoliŇāa na zbadanie zawartoŇõci frakcji cementu.

Aparaturńô do badaŇĄ stanowiŇā zestaw sit o gruboŇõci kolejno: 0,250mm, 0,075mm.

OdwaŇľonńÖ pr√≥bkńô 20g cementu na samym poczńÖtku wstrzńÖsaliŇõmy w zamknińôtym naczyniu w celu rozdrobnienia zbryleŇĄ. Naczynie odstawiliŇõmy. Nastńôpnie pr√≥bkńô cementu ostroŇľnie wymieszaliŇõmy czystym, suchym prńôcikiem, w celu r√≥wnomiernego rozprowadzenia drobnych frakcji cementu, a nastńôpnie bez wstrzńÖsania przenieŇõliŇõmy na sito. Na sicie umieŇõciliŇõmy pokrywńô, zaŇõ samo sito byŇāo poruszane ruchem koŇāowym, tak dŇāugo, dop√≥ki czńÖstki cementu nie przestaŇāy przez nie przechodzińá. PozostaŇāoŇõci na kolejnych sitach byŇāy waŇľone na wadze z dokŇāadnoŇõcińÖ do 0,01 g.

3.4. Oznaczenie czasu wińÖzania

Aparat Vicata wyposaŇľony w igŇāńô wyregulowaliŇõmy przed badaniem: w tym celu opuŇõciliŇõmy igŇāńô na lezńÖcńÖ szklanńÖ pŇāytkńô i ustawiliŇõmy wskaz√≥wkńô w punkcie zerowym na skali. Nastńôpnie igŇāńô podnieŇõliŇõmy do pozycji wyjŇõciowej.

Do oznaczania czasu wińÖzania stosujemy zaczyn cementowy, o sprawdzonej normalnej konsystencji, kt√≥ry wraz z pierŇõcieniem ustawia sińô na podstawie przyrzńÖdu Vicata wyposaŇľonego w igŇāńô o przekroju poprzecznym 1 [mm2]. Oznaczenie przeprowadza sińô analogicznie jak w oznaczaniu normowej konsystencji zaczynu cementowego.

IgŇāńô naleŇľy zanurzyńá swobodnie w r√≥Ňľnych miejscach zaczynu co 10 minut. GŇāńôbokoŇõńá zanurzenia odczytywaliŇõmy na skali, gdy igŇāa nie zanurzaŇāa sińô juŇľ gŇāńôbiej, najp√≥Ňļniej po 30 sekundach po zwolnieniu blokady aparatu.

PoczńÖtek wińÖzania jest to czas liczonych od chwili wymieszania cementu z wodńÖ, do chwili, gdy igŇāa zanurzona w zaczynie zatrzyma sińô w 4¬Ī1 1 [mm] nad powierzchnińÖ pŇāytki.

Koniec wińÖzania jest to czas liczonych od chwili wymieszania spoiwa z wodńÖ do chwili, gdy igŇāa zanurzy sińô w zaczynie tylko na gŇāńôbokoŇõńá 0,5 [mm]. Przy oznaczeniu czasu koŇĄca wińÖzania pierŇõcieŇĄ z zaczynem (na kt√≥rym uprzednio oznaczaliŇõmy poczńÖtek wińÖzania) odwr√≥ciliŇõmy tak, aby oznaczenie koŇĄca wińÖzania mogŇāo byńá przeprowadzone na powierzchni uprzednio przylegajńÖcej do pŇāytki szklanej. Zastosowana do tego celu igŇāa ma pierŇõcieniowńÖ nasadkńô, dzińôki kt√≥rej Ňāatwiej i dokŇāadniej moŇľna zaobserwowańá znikome gŇāńôbokoŇõci zanurzenia igŇāy.

3.5. Oznaczenie wytrzymaŇāoŇõci

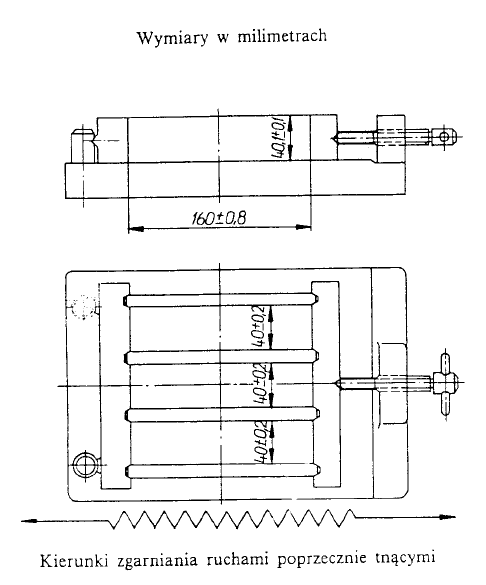

Metoda oznaczenia polegaŇāa na zbadaniu wytrzymaŇāoŇõci na Ňõciskanie i zginanie pr√≥bek w ksztaŇācie prostopadŇāoŇõcian√≥w o wymiarach 40mm x 40mm x 160mm.

Przygotowanie beleczek:

Beleczki o podanych wymiarach wytworzyliŇõmy z zaprawy plastycznej zawierajńÖcej 1 czńôŇõńá masy cementu i 3 czńôŇõci masy piasku normowego przy stosunku wodnocementowym 0,5, zatem do sporzńÖdzenia beleczek uŇľyliŇõmy: 450¬Ī2g cementu, 1350¬Ī5 g piasku normowego oraz 225¬Ī1g wody. Cement piasek i woda miaŇāy temperaturńô otoczenia w laboratorium i odmierzane byŇāy na wadze o dokŇāadnoŇõci ¬Ī1g.

MieszajńÖc zaprawńô w pierwszej kolejnoŇõci wlaliŇõmy wodńô do misy i dodaliŇõmy cement. BezpoŇõrednio po tym uruchomiliŇõmy mieszarkńô normowńÖ z maŇāńÖ prńôdkoŇõcińÖ. Po 30 sekundach wsypywaliŇõmy piasek r√≥wnomiernie w cińÖgu nastńôpnych 30 s. Nastńôpnie mieszarkńô nastawiliŇõmy na duŇľa prńôdkoŇõńá i kontynuowaliŇõmy mieszanie przez dalsze 30 s. Nastńôpnie mieszarkńô zatrzymaliŇõmy na 1,5 minuty. W czasie pierwszych 15 s zebraliŇõmy za pomocńÖ gumowego skrobaka zaprawńô, kt√≥ra przykleiŇāa sińô do Ňõcianek i dna misy oraz przenieŇõliŇõmy jńÖ na Ňõrodek misy. Po przerwie kontynuowaliŇõmy mieszanie jeszcze przez 60s przy duŇľej prńôdkoŇõci mieszania.

BezpoŇõrednio po wymieszaniu zaprawy uformowaliŇõmy beleczki. Do przymocowanej na wstrzńÖsarce formy z nakŇāadkńÖ za pomocńÖ odpowiedniej kielni pobraliŇõmy kilka porcji zaprawy i uŇāoŇľyliŇõmy pierwszńÖ z 2 warstw (kaŇľda okoŇāo 300g) w kaŇľdej przegr√≥dce formy. Zaprawńô rozprowadziliŇõmy r√≥wnomiernie duŇľńÖ ŇāopatkńÖ trzymanńÖ prostopadle. Nastńôpnie pierwszńÖ warstwńô zagńôŇõciliŇõmy na wstrzńÖsarce 60 wstrzńÖsami i naŇāoŇľyliŇõmy drugńÖ warstwńô zaprawy, a po rozprowadzeniu jej maŇāńÖ ŇāopatkńÖ zagńôŇõciliŇõmy za pomocńÖ dalszych 60 wstrzńÖs√≥w. Nadmiar zaprawy po zagńôszczeniu niezwŇāocznie usunńôliŇõmy, z pomocńÖ metalowej linijki, trzymanej prostopadle. Formy zaopatrzyliŇõmy w etykiety. KaŇľda z form nastńôpnie zostaŇāa umieszczona w pomieszczeniu klimatyzowanym, na pozioym podŇāoŇľu. Po upŇāywie 24 h beleczki zostaŇāy rozformowane i umieszczone w wodzie o temp. 20¬Ī1 oC w odpowiednim pojemniku. Podczas przechowywania w wodze powierzchnie gŇāadzone byŇāy zwr√≥cone ku g√≥rze. W czasie przechowywania poziom wody miedzy beleczkami nie byŇā mniejszy niŇľ 5 mm.

Wiek beleczek liczony byŇā od momentu zmieszania cementu z woda do poczńÖtku badania i w chwili wykonania oznaczenia byŇā on wińôkszy niŇľ 28 dni.

Badanie wytrzymaŇāoŇõńá na zginanie:

Beleczka zostaŇāa uŇāoŇľona w aparacie do badaŇĄ powierzchnia bocznńÖ na rolkach podporowych tak, aby jej oŇõ podŇāuŇľna byŇāa prostopadŇāa do rolek podporowych. Za pomocńÖ rolki obcińÖŇľajńÖcej przenoszone byŇāo obcińÖŇľenie pionowo na przeciwlegŇāa powierzchnińô bocznńÖ beleczki i r√≥wnomiernie zwińôkszany byŇā nacisk 50¬Ī10 N/s, aŇľ do momentu zŇāamania beleczki (rys. 1)

rys. 1:

Wyniki badania odczytywane byŇāy w daN, zaŇõ wytrzymaŇāoŇõńá na zginanie Rt obliczyliŇõmy wg. wzoru:

Rt -wytrzymaŇāoŇõńá na zginanie w N/mm2

b- dŇāugoŇõńá boczna przekroju beleczki w mm

Ft -obcińÖŇľenie ŇāamińÖce na Ňõrodku beleczki, w N,

l -odlegŇāoŇõńá mińôdzy podporami w milimetrach (dla uŇľytego aparatu l= 100 mm)

Badanie wytrzymaŇāoŇõńá na Ňõciskanie:

Badaniu wytrzymaŇāoŇõci na Ňõciskanie poddane zostaŇāy poŇā√≥wki beleczek uzyskane w skutek badania beleczek na zginanie. Umieszczone zostaŇāy one w aparacie powierzchnińÖ boczna na Ňõrodku pŇāytki z dokŇāadnoŇõcińÖ ¬Ī0,5 mm i w kierunku wzdŇāuŇľnym tak, aby czoŇāowe powierzchnie beleczki wystawaŇāy okoŇāo 10 mm poza pŇāytki. ObcińÖŇľenie przez caŇāy czas badania zwińôkszane byŇāo r√≥wnomiernie z przyrostem nacisku 2400¬Ī200 N/s, do momentu zgniecenia pr√≥bki (rys. 2)

rys. 2:

Sterowana komputerowo maszyna wytrzymaŇāoŇõciowa umoŇľliwiajńÖca badanie wytrzymaŇāoŇõci materiaŇā√≥w na Ňõciskanie i rozcińÖganie zar√≥wno na zimno jak i na gorńÖco i wyznaczanie ich wŇāaŇõciwoŇõci mechanicznych.

Wyniki badania odczytywane byŇāy w dN, zaŇõ wytrzymaŇāoŇõńá na Ňõciskanie Rc obliczyliŇõmy wg. wzoru:

Rc -wytrzymaŇāoŇõńá na Ňõciskanie w N/mm2,

Fc -najwyŇľsze obcińÖŇľenie przy zgnieceniu pr√≥bki w N,

1600 -powierzchnia pŇāytek w mm2

3.6. Oznaczenie wytrzymaŇāoŇõci zaprawy M15

Badanie polega na zniszczeniu beleczek z zaprawy o danej marce:

- przez zginanie

- przez Ňõciskanie

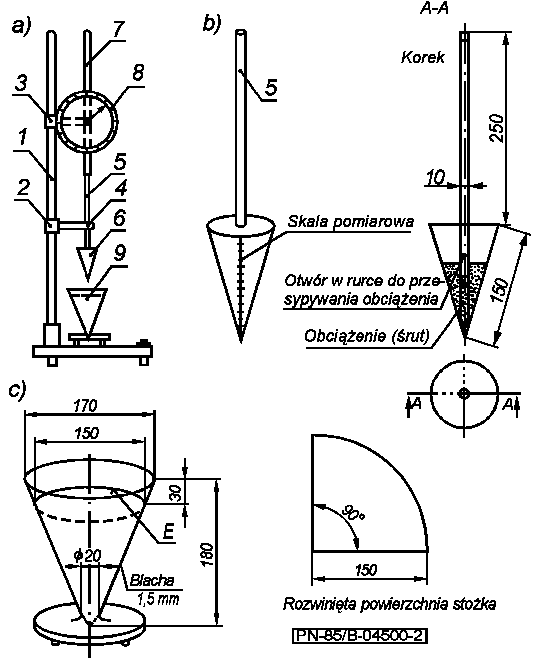

Konsystencje normowńÖ badaliŇõmy za pomocńÖ stoŇľka pomiarowego -analogicznie jak przy oznaczeniu konsystencji normowej. Po uzyskaniu

zanurzeniu stoŇľka na gŇāńôbokoŇõńá 7 cm uformowaliŇõmy beleczki o wymiarach 4x4x16, po 3 dla kaŇľdego rodzaju marki zaprawy i sezonowaliŇõmy analogicznie jak przy oznaczeniu wytrzymaŇāoŇõci zaprawy z piaskiem normowym. Badanie na zginanie i Ňõciskanie przebiegaŇāo w ten sam spos√≥b jak w przypadku zaprawy z piaskiem normowym. Wyniki badania odczytywane byŇāy w daN, zaŇõ wytrzymaŇāoŇõńá na:

Rys. urzńÖdzenie pomiarowe do oznaczania konsystencji zapraw

Oznaczenie wytrzymaŇāoŇõci na zginanie

WytrzymaŇāoŇõńá na zginanie obliczyliŇõmy ze wzoru:

Rr - wytrzymaŇāoŇõńá na zginanie w MPa

b - dŇāugoŇõńá boczna przekroju beleczki w mm

Fr - obcińÖŇľenie ŇāamińÖce na Ňõrodku beleczki w N

l - odlegŇāoŇõńá mińôdzy podporami w mm

Oznaczenie wytrzymaŇāoŇõci na Ňõciskanie

WytrzymaŇāoŇõńá na Ňõciskanie obliczyliŇõmy wedŇāug wzoru:

Gdzie:

Rc - wytrzymaŇāoŇõńá na Ňõciskanie w Pa

Fr - maksymalne obcińÖŇľenie przy zgnieceniu pr√≥bki w N

0,0016 - powierzchnia pŇāytek w m2

3.7. O znaczenie straty praŇľenia

Zasada metody:

Stratńô praŇľenia oznacza sińô po wypraŇľeniu w atmosferze utleniajńÖcej (powietrze). Podczas praŇľenia w powietrzu w temperaturze (975

25)oC zostajńÖ wydalone dwutlenek wńôgla i woda oraz w okreŇõlonym przypadku zostajńÖ utlenione skŇāadniki ulegajńÖce utlenieniu. W√≥wczas przeprowadza sińô korektńô, uwzglńôdniajńÖc wpŇāyw zuŇľycia tlenu w procesie utleniania na stratńô praŇľenia.

Przeprowadzenie oznaczania

W uprzednio wypraŇľonym i zwaŇľonym tyglu odwaŇľyńá 1g cementu. Tygiel zamknńÖńá przykrywkńÖ i umieŇõcińá w piecu elektrycznym nagrzanym do temperatury (975

25)oC. Po 5 minutach zdjńÖńá przykrywkńô i otwarty tygiel praŇľyńá przez dalsze 10 minut. Nastńôpnie tygiel ochŇāodzińá do temperatury pokojowej, zwaŇľyńá i ustalińá masńô.

Obliczanie wyniku

NieskorygowanńÖ stratńô praŇľenia naleŇľy obliczyńá ze wzoru:

Strata praŇľenia nieskorygowana

w którym:

m7 - odwaŇľka w gramach

m8 - masa wypraŇľonej pr√≥bki, w gramach.

Wynik podajemy w %

20

Wyszukiwarka

Podobne podstrony:

Sprawozdanie ?ment (2)

Sprawozdanie ?ment (1)

Sprawozdanie nr 4 ?ment ?dania

sprawozdanie z?mentu

Sprawozdanie z?mentu

Sprawozdanie nr 4 ?ment ?dania

2 definicje i sprawozdawczoŇõńáid 19489 ppt

PROCES PLANOWANIA BADANIA SPRAWOZDAN FINANSOWYC H

W 11 Sprawozdania

Wymogi, cechy i zadania sprawozdawczoŇõńái finansowej

Analiza sprawozdan finansowych w BGZ SA

W3 Sprawozdawczosc

1 Sprawozdanie techniczne

Karta sprawozdania cw 10

eksploracja lab03, Lista sprawozdaniowych bazy danych

2 sprawozdanie szczawianyid 208 Nieznany (2)

Fragmenty przykŇāadowych sprawozdaŇĄ

wińôcej podobnych podstron