ĆWICZENIE 2

Wiadomości ogólne o obróbce cieplno-chemicznej

Obróbka cieplno-chemiczna jest dziedziną obróbki cieplnej, która polega na zmianie składu chemicznego i mikrostruktury warstwy powierzchniowej materiału w wyniku przeprowadzania zespołu operacji i zabiegów.

W wyniku oddziaływania chemicznego środowiska o podwyższonej temperaturze strefa przypowierzchniowa zostaje nasycona odpowiednim pierwiastkiem lub też określoną grupą pierwiastków, dzięki czemu następuje zmiana własności obrabianych elementów.

Aby procesy obróbki cieplno-chemicznej mogły przebiegać, muszą być spełnione następujące warunki:

ośrodek czynny musi wytwarzać aktywne wolne atomy (określone jako atomy „in statu nascendi”), powstające w wyniku reakcji zachodzących w ośrodku, albo na jego granicy z materiałem obrabianym,

powierzchnia materiału musi absorbować wolne atomy,

atomy zaabsorbowane powierzchniowo muszą dyfundować w głąb materiału obrabianego i tworzyć z podłożem roztwór stały.

Zjawiska zachodzące podczas tworzenia ośrodka nasycającego:

dysocjacja cieplna gazów wchodzących w skład ośrodka czynnego, prowadząca pośrednio do dostarczenia aktywnych atomów,

reakcja wymiany podwójnej między atmosferą (tj. związkami ośrodka), która zawiera pierwiastek dyfundujący, a powierzchnią przedmiotu obrabianego

Zjawisko adsorpcji

Jest ono wiązane z niezrównoważeniem sił przyciągania się atomów ośrodka gazowego lub ciekłego i polega na przyłączaniu się wolnych atomów w postaci warstwy przez powierzchnię metalu.

Adsorpcja zachodzi na granicy gaz - metal i jest możliwa tylko wówczas, gdy pierwiastek mający dyfundować jest zdolny do rozpuszczenia się w metalu

Zjawisko dyfuzji

Dyfuzję charakteryzuje przenikanie nasycającego pierwiastka w głąb metalu i jest ona podstawą procesów przebiegających podczas obróbki cieplno-chemicznej. Dyfuzja zachodzi na skutek ruchu atomów, jonów lub cząsteczek prowadzącym do wyrównywania ich stężenia wewnątrz fazy. To proces dyfuzji powoduje przemieszczanie się atomów do środka materiału, a jednocześnie pomaga w absorpcji nowych atomów na powierzchni metalu

Nawęglanie

Proces nawęglania prowadzi się w celu wzbogacenia warstwy wierzchniej w węgiel, poprzez wygrzewanie obrabianego materiału w ośrodku zawierającym atomy węgla.

Temperatura procesu: 880-950ႰC

Grubość warstwy nawęglonej: 0,5-2 mm

Czas procesu > 8h

Po nawęglaniu wymagana jest dalsza obróbka cieplna w postaci hartowania i niskiego odpuszczania

Stale do nawęglania Zabiegowi nawęglania poddaje się stale niskowęglowe (zawierające poniżej 0,25%C), zarówno niestopowe jak i stopowe. W stalach stopowych takie pierwiastki jak: chrom, molibden, mangan, miedź i tytan powodują skrócenie czasu procesu, natomiast nikiel i krzem czas potrzebny do otrzymania warstwy o określonej grubości przedłużają.

Własności stali nawęglonej W wyniku nawęglania otrzymuje się wysokowęglową warstwę powierzchniową, cechującą się po hartowaniu i odpuszczaniu podwyższoną wytrzymałością i twardością oraz większą odpornością na ścieranie, przy zachowaniu ciągliwego i miękkiego rdzenia

Struktura stali nawęglonej Struktura warstwy nawęglonej stali niestopowej, wolno chłodzonej po nawęglaniu, jest zazwyczaj zgodna z układem równowagi: przy powierzchni nadeutektoidalna, składająca się z perlitu i siatki cementytu (należy jej unikać, ze względu na niekorzystne własności), następnie eutektoidalna, którą stanowi czysty perlit, podeutektoidalna o zmniejszającym się udziale perlitu, zmieniająca się stopniowo w strukturę właściwą dla rdzenia - ferrytyczną z bardzo małym udziałem perlitu. W stalach stopowych, z powodu większej hartowności, nawet po wolnym chłodzeniu z temperatury nawęglania, tworzy się struktura martenzytyczna lub bainityczna

Technologie nawęglania Rozróżniamy ośrodki nawęglające: stałe, ciekłe, gazowe, w złożach fluidalnych, jonizacyjne i próżniowe.

Nawęglanie próżniowe odbywa się w atmosferze metanu, propanu lub innych gazów.

Elementy nawęglone

Proces nawęglania jest stosowany głównie w celu zwiększenia odporności na ścieranie silnie obciążonych elementów w przemyśle samochodowym i maszynowym, np. na koła zębate, wały, sworznie, tuleje itp.

Obróbka cieplna po nawęglaniu

Obróbka cieplna po nawęglaniu ma na celu:

utwardzenie warstwy powierzchniowej do wartości ok. 60 HRC i nadanie jej dużej odporności na ścieranie,

otrzymanie ciągliwego rdzenia o wymaganej odporności na rozciąganie przy dobrej odporności na obciążenia dynamiczne

otrzymanie w warstwie wierzchniej struktury drobnolistwowego martenzytu z węglikami.

Azotowanie

Proces azotowania polega na nasycaniu azotem warstwy wierzchniej stali, w wyniku wygrzewania obrabianego materiału w środowisku zawierającym azot atomowy

Temperatura procesu: 500-700°C

Grubość warstwy: 0,005-0,6 mm

Twardość warstwy: 400-1300 HV

Czas procesu

-azotowanie antykorozyjne: 0,5-6 h

-azotowanie utwardzające: 20-60 h

Obróbka poprzedzająca azotowanie

hartowanie

wysokie odpuszczanie

szlifowanie

azotowanie

Stale do azotowania Najbardziej dostosowane do azotowania są stale stopowe maszynowe do azotowania, które zawierają najczęściej:

węgiel w stężeniu 0,3-0,4%,

pierwiastki stopowe: aluminium (0,5-1,6%), mangan (0,2-0,7%), chrom (1,5-1,8%),molibden (0,15-0,45%).

Azotować można także stale stopowe maszynowe do ulepszania cieplnego, stale narzędziowe i inne.

Własności stali naazotowanej Azotowanie utwardzające nadaje elementom bardzo dużą twardość, a tym samym odporność na ścieranie i podwyższoną wytrzymałość zmęczeniową Azotowanie antykorozyjne powoduje podwyższenie odporności na korozję.

Struktura stali naazotowanej W strukturze stali naazotowanej wyróżniamy fazy

faza ၡ (nitroferryt) - ferryt azotowy, roztwór stały azotu w żelazie ၡ zawierającym ok. 0,01% azotu w temperaturze pokojowej i 0,42% w temperaturze eutektoidalnej 591ႰC,

faza ၧ (nitroaustenit) - austenit azotowy, istniejący jako faza w stanie równowagi tylko powyżej temperatury 591ႰC,

faza γ' - azotek żelaza Fe4N, faza międzywęzłowa o zawartości azotu od 5,5 do 6%,

faza ၥ - azotek Fe2-3N, faza międzywęzłowa o bardzo szerokim zakresie jednorodności, mająca sieć heksagonalną. Azotek zawiera w temperaturze pokojowej 8-11,2% azotu.

Technologie azotowania Metody azotowania: gazowe, jonizacyjne, próżniowe, w złożu fluidalnym, w kąpieli solnej, w proszku.

Elementy naazotowane Azotowanie jest stosowane w procesie wytwarzania niektórych elementów maszyn narażonych na zużycie cierne, na korozję oraz narzędzi skrawających.

Węgloazotowanie i azotonawęglanie

W przypadku tego rodzaju obróbki mamy do czynienia z jednoczesnym nasycaniem powierzchni materiału węglem i azotem. Jeśli przeważa nasycanie azotem, to proces jest określany jako węgloazotowanie niskotemperaturowe, a jeśli materiał jest nasycamy w większości węglem ─ to jest określany jako węgloazotowanie wysokotemperaturowe (azotonawęglanie). Ze względu na wykorzystywanie roztopionych cyjanków do węgloazotowania niskotemperaturowego ─ proces ten jest nazywany również cyjanowaniem.

Parametry procesu

Azotonawęglanie (węgloazotowanie wysokotemperaturowe)

Temperatura 750-950ႰC

Czas 2-5 h

Grubość warstwy ok. 0,5 mm

Węgloazotowanie niskotemperaturowe

Temperatura 450-600ႰC

Czas 10-40 min

Grubość warstwy ok. 0,05 mm

Własności stali po węgloazotowaniu Stale węgloazotowane wysokotemperaturowo (azotonawęglone) po obróbce cieplnej charakteryzują się: wysoką twardością, dużą odpornością na ścieranie, podwyższoną zmęczeniową wytrzymałością na zginanie i skręcanie. Stale węgloazotowane niskotemperaturowo cechuje: warstwa wierzchnia odporna na ścieranie, podwyższona wytrzymałość zmęczeniowa.

Struktura stali węgloazotowanej Mikrostrukturę warstwy wierzchniej powstałej po węgloazotowaniu wysokotemperaturowym (azotonawęglaniu) oraz hartowaniu stanowi martenzyt drobnolistwowy z niewielkim udziałem austenitu szczątkowego. Taką strukturę można uzyskać przy optymalnym stężeniu węgla wynoszącym 0,7-0,8% i azotu 0,2-0,3%. Pożądaną strukturę rdzenia tworzy martenzyt lub bainit.

Warstwa wierzchnia uzyskana w wyniku węgloazotowania niskotemperaturowego ma strukturę zbliżoną do warstwy naazotowanej. Różnice występują w stężeniu węgla - w strefie ၥ występują węglikoazotki.

Technologia węgloazotowania Węgloazotowanie niskotemperaturowe i wysokotemperaturowe (azotonawęglanie): w ośrodku gazowym, w ośrodku ciekłym (kąpielowe), jonizacyjne.

Elementy węgloazotowane Zastosowanie:

elementy maszyn, od których wymaga się zwiększonej odporności na ścieranie,

elementy maszyn o zwiększonej twardości i wytrzymałości zmęczeniowej,

niektóre narzędzia do obróbki plastycznej na zimno i na gorąco oraz narzędzia skrawające ze stali szybkotnących.

Borowanie

Wzbogacenie warstwy powierzchniowej stali w bor nazywamy borowaniem.

Temperatura: 900-1000ႰC,

Czas: od kilku do kilkunastu godzin,

Grubość warstwy borowanej: nie przekracza 0,25 mm,

Twardość powierzchniowa warstwy: 1600 do 2400 HV.

Naborowane elementy są następnie poddawane obróbce cieplnej, a mianowicie hartowaniu i niskiemu odpuszczaniu. Elementy z niektórych stali stopowych można hartować bezpośrednio po borowaniu.

Własności stali naborowanej Borowanie ma na celu zwiększenie odporności na ścieranie (większej niż ma to miejsce podczas nawęglania i azotowania) obrabianego przedmiotu. Twardość powierzchniowa warstwy dochodzi do 2400 HV, której towarzyszy kruchość strefy zewnętrznej. Ważną zaletą zabiegu borowania jest także otrzymanie warstwy wierzchniej odpornej na działanie kwasów (za wyjątkiem azotowego) oraz soli. Warstwa powierzchniowa stali naborowanej charakteryzuje się również odpornością na utlenianie w temperaturze sięgającej 800ႰC.

Struktura stali naborowanej Otrzymana na drodze dyfuzji warstwa o mikrostrukturze iglastej składa się z borków FeB i Fe2B, które występują w strefie zewnętrznej. Strefa przejściowa charakteryzuje się obecnością boru w roztworze stałym Fe-ၡ oraz nieco większym stężeniem węgla i krzemu niż w rdzeniu materiału naborowanego.

Technologia borowania Proces borowania można przeprowadzać w ośrodkach gazowych, ciekłych i stałych. Dużą popularnością cieszy się borowanie elektrolityczne w stopionym boraksie Na2Ba4O7.

ĆWICZENIE 3

PVD i CVD

Technika cienkich warstw w zastosowaniu do narzędzi skrawających

W dziedzinie poprawy własności użytkowych narzędzi przeznaczonych do obróbki plastycznej, jak również obróbki skrawaniem coraz większe zastosowanie znajdują narzędzia pokryte cienką warstwą trudnotopliwych związków węgla, azotu, boru z metalami przejściowymi, niektóre tlenki, a w ostatnich latach pokrycia diamentowe. W odniesieniu do narzędzi skrawających rozróżnia się obecnie dwie grupy technik nanoszenia cienkich warstw, które są stosowane w praktyce przemysłowej:

CVD chemiczne osadzanie z fazy gazowej: potrzebna wyższa temperatura 1100°C, węgliki po pokryciu tracą część wytrzymałości, relatywnie gruba warstwa negatywnie wpływa na ostrość krawędzi skrawającej.

PVD fizyczne osadzanie z fazy gazowej: niska temperatura tylko 450°-500°C, pokrywane mogą być HSS'y i węgliki, nie zmniejsza się wytrzymałość węglików, narzędzia muszą obracać się w czasie procesu pokrywania.

Korzyści wynikające ze stosowania powłok ochronnych na narzędziach skrawających:

Większa odporność na ścieranie: większa trwałość narzędzi 2 Ⴘ 5 razy, wyższe parametry skrawania

Mniejsze siły tarcia: wyższa prędkość skrawania, niższa temperatura narzędzia.

Dobra izolacja cieplna: brak reakcji chemicznych, mniejsze naprężenia cieplne, ochrona przed tworzeniem narostu.

Materiały stosowane na pokrycia - Do wytworzenia twardych warstw są stosowane związki nazywane twardymi. Wśród twardych triobologicznie materiałów rozróżnia się następujące grupy: materiały jonowe, kowalencyjne, metaliczne.

Wymagania dotyczące materiałów stosowanych na pokrycia - Cienka twarda warstwa powinna w istotny sposób polepszyć walory eksploatacyjne narzędzia. W tym celu musi ona spełnić wiele wymagań. Dotyczą one trzech stref analizowanej warstwy: powierzchni, przekroju, strefy kontaktowej z materiałem podłoża.

Techniki osadzania próżniowego metodami fizycznymi - techniki PVD

Techniki PVD polegają na procesach zachodzących przy obniżonym ciśnieniu w zakresie 10Ⴘ 10-5 hPa w którym parujący metal (np. tytan) reaguje z gazem (np. azot) w wyniku czego na obrabianym materiale tworzy się cienka warstewka ochronnego materiału.

Proces nanoszenia powłoki metodą PVD:

- Metal (tytan) jest jonizowany w komorze próżniowej przez strumień elektronów,

- Łączy się on z gazem (np.azotem),

- W wyniku reakcji powstaje azotek tytanu (TiN),

- TiN jest osadzany na narzędziu jako bardzo cięka i równa warstwa 1,5-3 ၭm.

Podział metod PVD pod względem nanoszenia par materiału powłoki:

- Naparowanie (Evaporation -E),

- Napylanie (Ion Plating -IP)

- Rozpylanie (Sputtering -S)

Naparowanie- polega na nanoszeniu na podłoże nie zjonizowanych (metoda klasyczna) lub nieznacznie zjonizowanych (rzędu dziesiętnych części procentu) par metalu (np.: Al, Cr, B, Si, Ni) lub związku, uzyskiwanych metodami termicznymi przez odparowanie. Jonizacja par metalu lub związku występuje we wspomaganych metodach naparowania i zwykle występuje w innej strefie niż otrzymywanie par.

Rodzaje:

- Klasyczne (proste)

- Aktywowane reaktywne

- Aktywowane dodatkową elektrodą

Jest to typowa metoda naparowania próżniowego służąca do nanoszenia warstw z metali, z stopów metali oraz związków chemicznych nieulegających dysocjacji w procesie parowania. Proces osadzania jest zwykle powolny, ponieważ powierzchnia parowania metalu w odparowalniku jest wielokrotnie mniejsza od powierzchni pokrywanego wsadu.

Pary metalu docierając w postaci neutralnych atomów do podłoża mają zbyt mała energię i nie są w stanie wybić atomów podłoża. W efekcie tworząca się powłoka charakteryzuje się małą gęstością, słabą adhezją i stosunkowo dużą ilością zanieczyszczeń. Wszystko to sprawia że metoda naparowania próżniowego służy głównie do metalizacji odbłyśników lamp, reflektorów, zwierciadeł wykorzystywana jest również przy produkcji oporników, kondensatorów i innych podzespołów elektronicznych.

Różnice pomiędzy metodami naparowania próżniowego polegają głównie na sposobie dostarczania energii cieplnej potrzebnej do odparowania metalu osadzanego

Napylanie -polega na nanoszeniu par metalu lub związku zjonizowanych w większym stopniu niż we wspomaganych metodach naparowanie. Pary metalu lub związki uzyskuje się na wskutek odparowania lub sublimacji temperaturowej substratu. Jonizacja par metalu lub związku następuje zwykle w strefie otrzymywania par.

Rodzaje:

- Klasyczne (proste)

- Klasyczne z topieniem metalu strumieniem elektronów

- Aktywowane dodatkowym strumieniem elektronów

Z definicji platerowania jonowego wynika że powierzchnia na której ma powstać powłoka, a następnie powierzchnia osadzanej powłoki podlegają ciągłemu bombardowaniu strumieniem jonów o energii wystarczającej do spowodowania rozpylenia.

Na wskutek bombardowania jonami z powierzchni materiału zostają usunięte zanieczyszczenia, a powstająca powłoka ma bardzo dobrą gęstość, szczelność i przyczepność, oraz charakteryzuje się korzystnym rozkładem naprężeń własnych w pobliżu granicy faz podłoże-powłoka.

W konwencjonalnym układzie osadzany materiał był odparowany z odparowalnika w postaci tygla wiązką elektronową i potem jonizowany. W niekonwencjonalnych układach osadzany materiał może być w dowolny sposób odparowany lub rozpylony (jonowo lub magnetronowo) ale musi być w trakcie tego procesu lub później zjonizowany i podany reakcjom chemicznym.

Rozpylanie -polega na nanoszeniu silnie zjonizowanych par metalu lub związku, uzyskiwanych przez rozpylanie metalowej elektrody (tzw. tarczy) w stanie stałym jonami gazu obojętnego. Zwykle jako gaz obojętny stosuje się argon. Rozpylenie w swej istocie nie dotyczy sposobu osadzania par metalu lub związku, lecz sposoby uzyskiwania par substratu.

Przez obszar plazmy przechodzą rozpylone atomy metalowej elektrody które ulegają jonizacji i ewentualnie reagując z jonami lub atomami gazu reaktywnego, osadzają się na podłożu w postaci związku chemicznego.

Rodzaje:

- Klasyczne (proste)

- Aktywowane polem magnetycznym (magnetronowe)

Podział metod PVD pod względem obszaru powierzchni substratu podanego odparowaniu: Z całego lustra roztopionego materiału jednocześnie i miejscowo z kolejnych fragmentów powierzchni materiału w stanie stałym

Metody wykorzystujące odparowanie substratu z całej powierzchni lustra cieczy

Do grupy tej zalicza się metody, w których materiał umieszczony w tyglu, na skutek nagrzewania w całej jego objętości przeprowadzony jest w stan ciekły. Odparowanie materiału następuje z całej powierzchni lustra cieczy. Najczęściej jest stosowane grzanie elektronowe, rzadziej oporowe i indukcyjne.

Aktywowane odparowanie reaktywne (Activated Reactive Evaporation ARE) - W metodzie ARE metal znajdujący się w tyglu rozgrzewany jest za pomocą wiązki elektronów do stanu pary. Za jonizację par odpowiedzialne są elektrony wyemitowane z rozgrzanego metalu spełniającego rolę termokatody. Do strefy plazmy wprowadza się gaz reaktywny, co powoduje duże prawdopodobieństwo zderzeń reaktywnych pomiędzy cząsteczkami odparowanego metalu i gazu reaktywnego.

Aktywowane odparowanie reaktywne z polaryzacją podłoża (Bias Activated Reactive Evaporation - BARE) - Jest to metoda charakteryzująca się tym że do podłoża przyłożono ujemny potencjał w zakresie od 50Ⴘ1550V. Przyłożenie ujemnego potencjału przyśpiesza jony uczestniczące w krystalizacji i tym samym znacznie poprawia się adhezja osadzanej powłoki. Istnieje wiele odmian tej metody różniących się wartością napięcia polaryzacji oraz dodatkowymi sposobami zwiększania stopnia jonizacji par osadzanego materiału w formie.

Aktywowane odparowanie reaktywne łukiem termojonowym (Thermoionic Arc Evaporation - TAE) - Tygiel stanowiący źródło par i będący jednocześnie anodą urządzenia jest nagrzewany wiązką elektronów emitowanych z termokatody. Napięcie pomiędzy nimi wynosi około 50V, zaś prąd wiązki - około 100A. Zjonizowane cząstki par metalu emitowane z anody są zamknięte w tzw. pułapce magnetycznej, wytworzonej przez selenoidy nawinięte na komorę próżniową, i osadzane na powierzchni podłoża.

Aktywowane odparowanie gorącą katodą wnękową (Hot Hollow Cathode Discharge - HCD) - W metodzie wykorzystano odchylenie magnetyczne wiązki elektronów emitowanych przez grzaną oporowo katodę wnękową w obecności gazu obojętnego (np. argonu) i topieni nimi metalowej anody. Odparowany metal z tygla jest częściowo jonizowany w czasie zderzeń z elektronami wiązki i reaguje z gazem reaktywnym dostarczonym dyszami z zewnątrz do komory tworzy związek chemiczny osadzany na ujemnie spolaryzowanym podłożu (100V). Dużą zaletą tej metody jest wysoki stopień jonizacji plazmy w zakresie od 10-50%.

Osadzanie reaktywne ze zjonizowanych klasterów (Ionized Cluster Beam Deposition - ICB lub ICBD) - Metal znajdujący się w tyglu jest topiony oporowo lub indukcyjnie. Odparowany metal zostaje adiabatycznie rozprężony przy przepływie przez dyszę w tyglu do obszaru wysokiej próżni. Po wylocie z tygla klastery są częściowo jonizowane w jonizatorze poprzecznym strumieniem elektronów. Elektroda przyśpieszająca napięciem o wartości około 10kV przyśpiesza dodatnio naładowane klastery do prędkości naddźwiękowej i kieruje je w stronę podłoża. Do podłoża docierają klastery zjonizowane o energii kinetycznej rzędu kilku elektronowoltów na atom i niezjonizowane o energii około 0,1 eV/atom. Metoda ta charakteryzuje się dużą szybkością osadzania materiału powłoki (do kilku nm/s)

Metody wykorzystujące odparowanie miejscowo z kolejnych fragmentów powierzchni materiału w stanie stałym - W metodach tych odparowanie metalu zachodzi lokalnie z niewielkich obszarów, ponieważ źródło par jako całość ma zbyt niską temperaturę. Powierzchnia odparowywanych obszarów mieści się w granicach od kilku do kilkunastu podgrzanych do temperatury kilku tysięcy stopni w wyniku wytworzenia silnoprądowego łuku elektrycznego, wyładowania impulsowego lub poddaniu działania wiązki lasera.

Odparowanie łukiem elektrycznym (Arc Evaporation lub Cathode Spot Arc Evaporation - AE) - W metodzie tej dla otrzymania zjonizowanych par metalu stosuje się silnoprądowe wyładowanie łukowe niskociśnieniowe o mocy zwykle kilku kilowatów. Wyładowanie to powstaje pomiędzy chłodzoną wodą tarczą a pierścieniową anodą która również jest chłodzona wodą.

Anoda pomocnicza o nieustalonym przestrzennie charakterze inicjuje główne wyładowanie łukowe, które lokalizuje się w obrębie tzw. plamek katodowych. W wyniku sublimacji plamki katodowe stają się źródłem wysoko zjonizowanych par metalu. Stopień jonizacji strumienia plazmy wynosi 30-100% i zależy od materiału.

Za pomocą układów elektromagnetycznych i ekranów elektrostatycznych steruje się kierunkiem i prędkością przemieszczanych plamek katodowych. Prędkość przemieszczania się plamek katodowych o średnicy około 100ၭm dochodzi do 100m/s. Do zalet metody można zaliczyć występowanie jonów wielokrotnych, wysoką energię kinetyczną jonów, możliwość czyszczenia jonowego podłoża oraz wykonywanie w jednym urządzeniu katod z różnych materiałów w połączeniu z możliwością odparowania w atmosferze mieszaniny gazów reaktywnych. Pewną wadą metody jest obecność w plazmie metalicznej kropel odparowanego materiału, które wchodzą w skład tworzonej powłoki.

Odparowanie impulsowo-plazmowe (Pulse Plasma Method - PPM) - Podstawę fizyczną metody PPM stanowią zjawiska występujące w szczególnym typie wyładowania elektrycznego w gazie, które zachodzą gdy przepływ prądu odbywa się we współosiowym układzie elektrod. Podstawowym podzespołem urządzenia stosowanego w metodzie odparowania impulsowo-plazmowego jest koaksjalny generator plazmy impulsowej. W skład generatora plazmy impulsowej wchodzą dwie elektrody ustawione współosiowo pomiędzy którymi pod obniżonym ciśnieniem wytwarza się silnoprądowe impulsowe wyładowanie elektryczne. W generatorze znajduje się również centralnie umieszczona elektroda wykonana z materiału powłokowego. W chwili wyładowania tworzy się warstwa prądowa, przemieszczająca się do wylotu z generatora plazmy, która zgarnia znajdujący się przed nią gaz i zmierza w kierunku powierzchni wsadu, na której krystalizuje się.

Odparowanie wiązką laserową (Laser Beam Evaporation - LBE) - Metoda ta polega na odparowaniu materiału w wyniku zastosowania impulsowej wiązki laserowej zogniskowanej na powierzchni materiału. Pary materiału są jonizowane w obszarze plamki laserowej, a utworzone jony są kierowane w stronę ujemnie spolaryzowanego podłoża, gdzie ulega krystalizacji.

Metody wykorzystujące rozpylanie bezpośrednie - Do tej grupy metod zaliczamy sposoby w których materiał będący substratem tworzącej się powłoki (tzw. tarcza) podlega bombardowaniu jonami które otrzymywane są w obszarze między plazmą w wsadem. Rozpylane atomy przechodzą przez obszar plazmy ulegają wzbudzeniu i jonizacji, a reagując z atomami i jonami gazu reaktywnego osadzają się w postaci związku chemicznego na podłożu.

Reaktywne rozpylanie diodowe (Diode Sputtering - DS) - Potocznie zwane rozpylaniem katodowym. Metoda ta polega na rozpyleniu elektrody ujemnej (tarczy-katody) dodatnimi jonami gazu w wyniku doprowadzenia wysokiego napięcia miedzy elektrody rozdzielone gazem o ciśnieniu 1Ⴘ10Pa. Jony rozpylające otrzymuje się podczas wyładowania jarzeniowego prądu stałego lub prądu wielkiej częstotliwości. Poprzez wzbudzenie środowiska gazowego argonem proces ten można znacznie przyśpieszyć.

Reaktywne rozpylanie w objętości katody wnękowej (Hollow Cathode Sputtering - HCS) - W metodzie reaktywnego rozpylania w katodzie wnękowej katoda-tarcza ukształtowana jest w postaci dużej cylindrycznej wnęki, stanowiącej jednocześnie znaczną część komory roboczej urządzenia.Taki układ wymusza oscylację elektronów w objętości roboczej katody i pozwala dzięki temu na uzyskanie większego stopnia jonizacji plazmy.

Reaktywne rozpylanie jonowe (Ion Sputtering - IS) - Metoda ta polega na rozpyleniu materiału tarczy wiązką jonów wytworzonych w źródle jonów. Wybite z tarczy atomy reagują z jonami wiązki i jako zjonizowane pary tworzą powłokę. Opisaną metodą można rozpylać dowolne materiały przy precyzyjnym sterowaniu składem chemicznym osadzanej powłoki.

Reaktywne rozpylanie magnetronowe (Magnetron Sputtering - MS) - Metoda reaktywnego rozpylenia magnetronowego stanowi rozwinięcie metody rozpylania diodowego. Elementem który w sposób najistotniejszy wpływa na wydajność procesu jest magnetron. Jego cechą charakterystyczną jest to że wytworzone przez magnesy stałe pole magnetyczne lokalizuje wyładowanie jarzeniowe na powierzchni rozpylanych materiałów w postaci tarcz chłodzonych wodą. Tarcze te wykonane są z jednego lub kilku materiałów (stopów, związków chemicznych) stanowiących substraty związku osadzanego na wsadzie. W mieszaninie gazu obojętnego np. argon i reaktywnego np. azot następuje wyładowanie elektryczne. Gaz obojętny rozrzedza gaz reaktywny i dzięki temu możliwe jest sterowanie składem stechiometrycznym powłoki. Rozmiary stref osadzania i jej kształtowania zależą od mocy zasilania magnetronów, natężenia pola magnetycznego i ciśnienia gazu. Metoda reaktywnego rozpylania magnetronowego zapewnia dużą szybkość rozpylania materiału tarczy (1Ⴘ2 rzędy wielkości większą, niż przy rozpylaniu katodowym) oraz zmniejszony zakres ciśnień roboczych.

Reaktywne osadzanie z wiązek jonów (Ion Beam Deposition - IBD) - Metoda ta polega na bezpośrednim kierowaniu niskoenergetycznej wiązki jonów na pokrywany wsad i osadzaniu na jego powierzchni powłoki. Zaletami IBD są: łatwe sterowanie procesem osadzania i możliwość sterowania strukturą oraz składem chemicznym powłoki

Mieszanie jonowe (Ion Mixing - IM) - Niskoenergetyczna wiązka jonów i strumień materiału odparowywanego lub rozpylanego reagują chemicznie ze sobą albo również z materiałem podłoża i krystalizują na nim. Jedną z odmian mieszania jonowego jest jednoczesne rozpylanie podłoża i nanoszenie powłoki. W wyniku automieszania na powierzchni wsadu tworzy się powłoka przejściowa silnie związana adhezyjnie z podłożem.

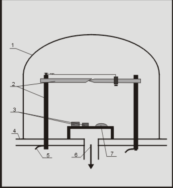

Urządzenia do osadzania powłok metodami PVD - Do wytwarzania i osadzania powłok metodami PVD stosuje się urządzenia które można nazwać napylarkami:

1- kosz

2- elektrody

3- napylane elementy

4- płyta podstawy

5- doprowadzenie prądu do zasilania elektrod

6- wyjście do pomp próżniowych

7- płyta wzorcowa do oceny procesu napylania

Urządzenia do osadzania powłok metodami PVD - Nie zależnie od realizowanej metody w urządzeniach napylających można wyróżnić następujące elementy funkcjonalno-konstrukcyjne:

- Komory próżniowe - Najczęściej mają kształt prostokątny lub cylindryczny. Ściany komory próżniowej wykonane są ze stali nierdzewnej. W komorach umieszcza się głowice napylające wraz z wyposażeniem oraz elementy mocowania i przemieszczania wsadu względem głowic. Wnętrze komory próżniowej zabezpiecza się folią wykonaną najczęściej z aluminium która chroni ściany wewnętrzne przed osadzaniem się par metalu z którego budowana jest powłoka ochronna.

- Głowice rozpylające - Głowice przeznaczone są do wytwarzania i kierowania jonów lub atomów do strefy jonizacji i krystalizacji. Za pomocą pola magnetycznego i elektrycznego steruje się głowicami napylającymi

- U kłady do wytwarzania i podtrzymywania próżni - W układach tych można wyróżnić pompy olejowe lub dyfuzyjne przeznaczone do wytwarzania próżni, zawory próżniowe i przyrządy przeznaczone do mierzenia wysokości próżni

- Układy doprowadzania gazów reaktywnych - W układach tych można wyróżnić butle zawierające gaz, wszelkiego rodzaju mierniki, oraz zawory przepływu i ciśnienia

- Układy elektryczne i magnetyczne - Zadaniem tych układów jest dostarczenie energii potrzebnej do zasilania głowic, elektrod dodatkowych oraz do polaryzacji elektrody i wsadu.

- Układy mocowania i przemieszczania - Układy te są bardzo zróżnicowane pod względem konstrukcyjnym od najprostszych stołów przesuwanych lub obrotowych po skomplikowane układy planetarne wyposażone w indywidualne listwowe czy szczotkowe układy mocujące. Zależy to głównie od rodzaju realizowanej metody oraz wielkości i liczby elementów wsadu. Układy te mają za zadanie tak ustawić wsad względem głowicy napylającej aby zapewnić maksymalną równomierność pokrywania

- Układy sterowania - Zazwyczaj komputerowo, procesem nanoszenia powłoki. Do układów sterowania można zaliczyć również układ optyczny obserwowania wsadu oraz układy pomiaru parametrów nanoszonych powłok.

Wyszukiwarka

Podobne podstrony:

wykład+nr+8+ +Obróbki+powierzchniowe

Obróbka powierzchniowa i cieplna ściąga, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powierz

Obrobka powierzchniowa spis cwiczen laboratoryjnych id

Obróbka powierzchniowa i cieplna - ściąga 01, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i po

Naddatki na obróbkę powierzchni zewnętrznych, OPERATOR OSN CNC, Obróbka skrawaniem, Obróbka skrawani

obróbka powierzchniowa, studia

LOP laserowa obróbka powierzchniowa bonek

Obróbki powierzchniowe

8 Ścierna obróbka powierzchniowa

1 15 Obróbka powierzchniowa (napawanie, natryskiwanie)

Naddatki na obróbkę powierzchni czołowych

Obrobka powierzchni polprzewodnikow

LTM, HARTOWAN, obróbka powierzchniowa

przeciwzuzyciowa dwustopniowa obróbka powierzchniowa narzędzi stosowanych w przemyśle drzewianym

wykład+nr+8+ +Obróbki+powierzchniowe

Obróbka powierzchniowa i cieplna ściąga 02 DOC

I, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powierzchniowa, ściągi

więcej podobnych podstron