Obróbka plastyczna - metoda obróbki metali polegająca na wywieraniu narzędziem na obrabiany materiał nacisku przekraczającego granicę jego plastyczności, mającego na celu trwałą zmianę kształtu i wymiarów obrabianego przedmiotu. Zawsze uzyskuje się poprawę własności mechanicznych. Proces kształtowania może przebiegać w warunkach: na gorąco, na ciepło lub na zimno (klasyfikacja ta zależy od temperatury rekrystalizacji odkuwki).

Zalety obróbki plastycznej :

oszczędność materiału

wyroby otrzymywane metodami obróbki plastycznej są wytwarzane masowo.ϖ Pozwala to na ograniczenie kosztów jednostkowych i takie dostosowanie linii produkcyjnej aby cena wytwarzania elementów była jak najniższa. Wysoki spadek kosztów produkcji spowodowany jest automatyzacją zakładów.

stosunkowo niskie koszty jednostkowe

w przypadku walcowania gwintów jak również elementów uzębionych takichϖ (koła zębate, wielokarby), zauważamy poprawę własności mechanicznych w porównaniu z obróbka skrawania oraz poprawia się gładkości elementów.

polepszenie własności fizykalnych i mechanicznych przerobionego materiału

przeróbka plastyczna zachowuje ciągłość włókien, co zapewnia lepsze własności mechaniczne gotowego wyrobu

możliwość nadawania skomplikowanych kształtów, które w innych technologiach są trudne bądź niemożliwe do osiągnięcia

Wady obróbki plastycznej : wysoki koszt narzędzi

Narzędzia do obróbki plastycznej : matryce (np. stempel znajdujący w tłoczniku (przyrządzie) ), ciągadła , rolki do wyoblania , wyoblaki , kowadła, walce

Maszyny do obróbki plastycznej : Ciągarki , Giętarki , Kowarki , Kuźniarki , Młoty , Obciągarki , Prasy , Prostownice rolkowe, Walcarki , Wyoblarki ,Zaginarki , Zgniatarki obrotowe , Zwijarki

Rodzaje obróbki plastycznej :

Kształtowanie brył : kucie (matrycowe, swobodne ), walcowanie (wzdłużne , poprzeczne , skośne , poprzeczno-klinowe), ciągnienie,

Kształtowanie blach : Cięcie (rozdzielenie materiału bez powstawania wiórów), Gięcie, Formowanie elektrodynamiczne , tłoczenie , Walcowanie

Inne : Nagniatanie , Nitowanie , Łączenie wybuchowe , Łączenie beznitowe

Kucie - proces technologiczny, rodzaj obróbki plastycznej, polegający na odkształcaniu materiału za pomocą uderzeń lub nacisku narzędzi. Narzędzia - czyli matryce lub bijaki umieszczane są na częściach ruchomych narzędzi. Proces ten również może być realizowany w specjalnych przyrządach kuźniczych. W procesie tym nadaje się kutemu materiałowi odpowiedni kształt, strukturę i własności mechaniczne. Materiałem wsadowym jest przedkuwka, natomiast produktem jest odkuwka.

Rodzaje kucia

ze względu na swobodę płynięcia kształtowanego materiału : kucie swobodne , kucie półswobodne, kucie matrycowe - w którym kształt odkuwki jest odwzorowaniem kształtu wykroju roboczego matrycy :

kucie matrycowe w matrycach otwartych (powstaje odpad w postaci odcinanej wypływki) , kucie matrycowe w matrycach zamkniętych (kucie bezodpadowe) , kucie precyzyjne

ze względu na zastosowaną maszynę : ręczne - "kowalskie" (jest to odrębna technologia) , na młotach - młotowanie , na prasach - prasowanie , na kuźniarkach , na kowarkach

Rodzaje operacji wykonywanych podczas kucia : spęczanie - zgniatanie w jednym kierunku , wydłużanie - w jednym lub w dwóch kierunkach, zmiana objętości postaciowej , wgłębianie , przebijanie , gięcie - zmiana kierunku osi przedmiotu , skręcanie - zmiana przez obrót , cięcie, rozkuwanie - powiększanie otworu w odkuwce.

Warunki realizacji procesu kucia (zależnie od temperatury procesu) : kucie na gorąco - najczęściej spotykana technologia, kucie na zimno - tylko te metale, dla których granica plastyczności jest mała (np. aluminium) , kucie na ciepło

Maszyny i urządzenia wykorzystywane w kuciu : piece , nagrzewnice (indukcyjne , oporowe ), okrojniki (głownie do usunięcia wypływki)

Walcowanie - rodzaj obróbki plastycznej metali wykonywany na walcarkach.

Walcowanie polega na kształtowaniu materiału między obracającymi się walcami, tarczami, rolkami lub przemieszczającymi się względem siebie narzędziami płaskimi.

Sposoby walcowania : wzdłużne , poprzeczne , poprzeczno-klinowe , pielgrzymowe , kuźnicze , skośnie

Walcowanie wzdłużne jest podstawową metodą kształtowania wyrobów hutniczych, takich jak pręty, kształtowniki, blachy itp. Pozostałymi metodami walcowania można również kształtować rury oraz wyroby osiowo-symetryczne.

Inny podział ze względu na temperaturę walcowanego materiału : walcowanie na zimno , walcowanie na gorąco , walcowanie na ciepło

Ciągnienie - to proces technologiczny stosowany w metalurgii polegający na formowaniu drutu lub pręta poprzez przeciąganie materiału wyjściowego w postaci: walcówki, prasówki, lub krajki poprzez otwór ciągadła, którego pole przekroju jest mniejsze niż przekrój poprzeczny przeciąganego materiału. W wyniku tego następuje zmniejszenie średnicy obrabianego przedmiotu oraz jego wydłużenie, może też nastąpić zmiana kształtu przekroju. Podczas ciągnienia obserwujemy umocnienie materiału (zwiększenie własności wytrzymałościowych okupione zmniejszeniem własności plastycznych).

Wyciskanie - rodzaj obróbki plastycznej metali. Materiał pod naciskiem stempla wypływa przez otwór lub otwory w narzędziu albo przez szczeliny utworzone przez narzędzia.

Procesy wyciskania - podczas wyciskania materiał umieszczony w pojemniku lub matrycy i poddany naciskowi stempla (lub tłoczyska - poprzez przekładkę, zwaną także przetłoczką, względnie płytą naciskową) wypływa przez otwór matrycy lub szczelinę pomiędzy stemplem i matrycą, doznając wydłużenia kosztem zmniejszenia przekroju poprzecznego. Stan naprężenia w przeważającej części obszaru uplastycznionego jest trójosiowym nierównomiernym ściskaniem. Możliwe są więc duże odkształcenia plastyczne bez naruszenia spójności materiału (maksymalne współczynniki wydłużenia są rzędu 300, średnie - ok. 50). Jest to główna zaleta procesów wyciskania. Z drugiej strony duże odkształcenia wymagają ogromnych sił. Głównym ograniczeniem wielkości odkształceń możliwych do uzyskania w jednej operacji wyciskania nie jest zjawisko dekohezji materiału (jak w wielu innych procesach), lecz wytrzymałość narzędzi.

Przy dużych odkształceniach stosuje się wyciskanie na gorąco, gdyż podczas wyciskania na zimno siły są tak znaczne, że narzędzia nie wytrzymują obciążeń. Duże odkształcenia mogą być zrealizowane na zimno tylko dla materiałów miękkich (np. czystego aluminium).

Rodzaje procesów wyciskania : współbieżne, gdy zwroty prędkości stempla vs i materiału vm wypływającego przez otwór w matrycy są zgodne przeciwbieżne, gdy zwroty prędkości stempla vs i materiału vm wypływającego przez otwór w matrycy lub szczelinę pomiędzy stemplem i matrycą są przeciwne ; z bocznym (poprzecznym, promieniowym) wypływem materiału, gdy matryca lub matryce znajdują się w bocznych ścianach pojemnika, względnie materiał wpływa do szczelin matrycy w kierunku poprzecznym (prostopadle do kierunku ruchu stempla) ; złożone, gdy materiał równocześnie wypływa z matrycy zgodnie i przeciwnie do ruchu stempla ; specjalne, wyciskanie hydrostatyczne, z ruchomym pojemnikiem, bez pojemnika i inne, np. wyciskanie osłon kabli, wyciskanie proszków metali.

Cięcie - proces technologiczny stosowany najczęściej w obróbce materiałów metalowych polegający na wytworzeniu takiego stanu naprężenia w żądanym miejscu aby nastąpiło w nim pęknięcie obrabianego materiału, poprzedzone zazwyczaj odkształceniem plastycznym.

Rodzaje cięcia : cięcie za pomocą dwóch krawędzi tnących np. stempla i matrycy, które zbliżając się do siebie powodują przecięcie obrabianego materiału , cięcie cienkiej warstwy metalu jedna krawędzią tnącą np. przy okrawaniu odkuwek wygładzaniu , cięcie gumą przy którym blachę dociska się do wzornika (szablonu) o ostrych krawędziach ciśnieniem wywieranym przez warstwę gumy. Następuje odgięcie obrzeża wystającego poza krawędź wzornika i urwanie się materiału na krawędzi , cięcie nożowe; zagłębienie się noża w materiale spoczywającym na miękkim podłożu (tnie się w ten sposób takie materiały jak skóra, filc itp.) , przebijanie otworów; któremu towarzyszy wywinięcie pęknietego brzegu , cięcie metodami spawalniczymi: za pomocą spawarki elektrycznej lub palnika gazowego

Sposoby przeprowadzania cięcia : cięcie na prasach za pomocą wykrojników , cięcie na specjalnych maszynach, bez zmiany elementów tnących. Takie maszyny to np. nożyce gilotynowe, dziurkarki itp. , cięcie na nożycach krążkowych

Gięcie - rodzaj technologii obróbki materiałów (najczęściej metalowych) polegający na trwałej zmianie krzywizn przedmiotu obrabianego. Jeżeli w wyniku tej obróbki otrzymuje się przedmiot zakrzywiony to mówimy o wyginaniu. Jeżeli gięcie powoduje wyprostowanie obrabianego nateriału to mówi się o prostowaniu. Odmianą wyginania jest zwijanie.

Gięcie może przebiegać : na prasach za pomocą tłoczników , na prasach krawędziowych , jako owijanie na wzorniku (szablonie) , na walcach , jako kształtowanie taśm krążkami

Tłoczenie obejmuje szereg różnorodnych procesów obróbki plastycznej realizowanych głównie na zimno i stosowanych do rozdzielania, kształtowania i łączenia materiałów w postaci blach, folii i płyt (metalowych lub niemetalowych). Tłoczenie przeprowadza się za pomocą przyrządów zwanych tłocznikami, przeważnie na prasach mechanicznych lub hydraulicznych. Ponieważ jeden z wymiarów (grubość) półwyrobu jest istotnie mniejszy od dwóch pozostałych - stan naprężenia (poza pewnymi wyjątkami) można uważać za płaski. Procesy tłoczenia, podczas których nie dochodzi do rozdzielania materiału stanowią oddzielną grupę (tzw. tłoczenie - kształtowanie). Szczegółową klasyfikację i nazwy poszczególnych procesów tłoczenia rozróżnia przede wszystkim występujący stan naprężenia

Walcowanie - rodzaj obróbki plastycznej metali wykonywany na walcarkach, polega na kształtowaniu materiału między obracającymi się walcami, tarczami, rolkami lub przemieszczającymi się względem siebie narzędziami płaskimi.

Sposoby walcowania : wzdłużne , poprzeczne , poprzeczno-klinowe , pielgrzymowe , kuźnicze , skośnie

Walcowanie wzdłużne jest podstawową metodą kształtowania wyrobów hutniczych, takich jak pręty, kształtowniki, blachy itp. Pozostałymi metodami walcowania można również kształtować rury oraz wyroby osiowo-symetryczne.

Inny podział ze względu na temperaturę walcowanego materiału : walcowanie na zimno , walcowanie na gorąco , walcowanie na ciepło

Nitowaniem nazywamy stałe połączenie kilku części za pomocą nitów przedstawiających trzpienie walcowe z łbami. Nitowanie stosuje się przeważnie do łączenia ze sobą blach, taśmowników oraz kształtowników stalowych, a także do nierozłącznych połączeń różnych części maszyn i przedmiotów. Nitowanie dzielimy na : zwykłe, kiedy obydwa łby nitu występują ponad powierzchnię nitowanych części kryte, kiedy łby nitów są schowane równo z powierzchnią łączonych części , rurkowe.

Nagniatanie jest sposobem obróbki służącym do zmiany charakterystyki fizycznej i geometrycznej warstwy wierzchniej. Jest to wykańczająca metoda obróbki, polegającą na miejscowym odkształceniu plastycznym warstwy wierzchniej obrabianego przedmiotu. Odkształcenie to otrzymuje się przez oddziaływanie na powierzchnię obrabianą gładkiego elementu narzędzia o odpowiednich krzywiznach (kuli, krążka, wałka), który może się po niej toczyć bez poślizgu, ślizgać lub zderzać się z nią.

Klasyfikacje nagniatania można określić według celu stosowania : Obróbka umacniająca, Obróbka gładkościowa, Obróbka wymiarowa, Obróbka dekoracyjna

Kryterium podziału jest także kinematyka procesu : Nagniatanie statyczne (naporowe) : toczne , ślizgowe ; Nagniatanie dynamiczne (udarowe) : wymuszone , swobodne

Nagniatanie jest obróbką dającą wysokie walory jakościowe wytwarzanych przedmiotów : bardzo mała chropowatość , duży udział nośny profilu nierówności; wytworzenie w warstwie wierzchniej zgniotu, czego efektem jest zwiększenie odporności na ścieranie; dobra jakość i równomierność przy nanoszeniu powłok galwanicznych; zwiększenie odporności na korozję; poprawienie wytrzymałości zmęczeniowej; mały współczynnik tarcia i dobra przyczepność środków smarnych; duży współczynnik odbicia światła.

Zastosowanie technologii nagniatania jest dość proste dlatego przynosi wysokie korzyści : możliwość zastosowania obróbki nagniataniem na obrabiarkach do obróbki skrawaniem; eliminowanie pracochłonnych operacji wykańczającej obróbki ściernej, w niektórych przypadkach także cieplnej i cieplno-chemicznej; duża efektywność wygładzania powierzchni w jednym przejściu; duża trwałość narzędzi nagniatających; małe zapotrzebowanie na moc do realizacji procesów nagniatania; przy wykorzystaniu narzędzi hybrydowych istnieje możliwość jednoczesnego nagniatania i obróbki skrawaniem.

Obróbka nagniataniem przynosi korzyści ekonomiczne : znaczne skrócenie czasów obróbki (obróbka kształtująca i wykańczająca na jednym stanowisku - eliminacja czasów uzbrojenia i transportu); zredukowanie liczby wykorzystywanych obrabiarek oraz narzędzi; zmniejszenie naddatków międzyoperacyjnych (obróbka w jednym zamocowaniu); dzięki wysokiej trwałości narzędzi dużą powtarzalność wymiarową; korzystne aspekty ekologiczne : zmniejszenie ilości odpadów (brak pyłów, szlamów;) ; zmniejszenie zapotrzebowania na materiały smarne; mała emisja hałasu; niska energochłonność.

Spawanie laserowe polega na stapianiu obszaru styku łączonych przedmiotów ciepłem otrzymanym w wyniku doprowadzenia do tego obszaru skoncentrowanej wiązki światła koherentnego, o bardzo dużej gęstości mocy, ok. l02 do 1011 W/mm2 . Spawanie odbywać się może techniką z jeziorkiem spoiny, jak w klasycznym spawaniu łukowym, lub techniką z pełnym przetopieniem złącza, w jednym przejściu lub wielowarstwowo, bez lub z materiałem dodatkowym, czyli techniką z oczkiem spoiny. Bardzo duże gęstości mocy wiązki laserowej zapewniają, że energie liniowe spawania są na poziomie minimalnych energii wymaganych do stopienia złącza, a strefa wpływu ciepła i strefa stopienia są bardzo wąskie. Jednocześnie odkształcenie złączy jest tak małe, że spawane przedmioty mogą być wykonywane na gotowo, a po spawaniu nie jest wymagana dodatkowa obróbka mechaniczna. Wyróżnia się lasery małej mocy, które są wykorzystywane w elektronice do spawania punktowego oraz lasery dużej mocy (powyżej 1,5 kW) pozwalające spawać z oczkiem. W przypadku spawania laserem nie jest potrzebna próżnia, ponieważ wiązka bez przeszkód przenika przez powietrze. Przez to spoina jest narażona na zanieczyszczenia i wymagane jest stosowanie gazów ochronnych. Do spawania używane są zarówno lasery CO2 jak i Nd:YAG.

Lasery Nd:YAG o mocy 100-500 W znajdują zastosowanie do spawania niewielkich elementów jak przyrządy medyczne, obudowy sprzętu elektronicznego. Lasery Nd:YAG dużej mocy często są wyposażane w tzw. miękką optykę i współpracują z robotami. Głównym obszarem ich zastosowania jest łączenie elementów karoserii samochodowych.

Zasada procesu spawania polega na lokalnym podgrzaniu materiału poprzez skupienie promienia. Wskutek parowania otrzymuje się kapilarę względnie oczko, którego średnica odpowiada 1,5 - 2 razy średnicy punktu skupienia. Zamknięciu sie kapilary zapobiega ciśnienie oparów. Do spawania laserami CO2 najczęściej stosuje się gazy: Ar, N2, CO2 lub He, które wspomagają ten proces, dzięki nim można osiągnąć

głębokość spoiny do 25mm, służą one jednocześnie do ochrony wytopu przed skutkami utleniania.

Efektywność spawania laserowego zależy od absorpcji energii wiązki laserowej przez powierzchnie spawanego przedmiotu. Dlatego też istotnym problemem przy spawaniu laserowym jest odpowiednie przygotowanie (zmatowienie, poczernienie) powierzchni, na którą pada wiązka laserowa. Spoiny wykonane spawarką laserową o działaniu ciągłym nie różnią się od spoin wykonanych wiązką elektronów, natomiast wykonane spawarką impulsową składają się ze zbioru częściowo pokrywających się spoin punktowych odpowiadających poszczególnym impulsom. Przy spawaniu cienkich blach ze stali niskowęglowej (poniżej 3 mm) ze względu na duże prędkości spawania i krótki czas przebywania metalu spoiny w temperaturach utleniania możliwe jest zrezygnowanie z osłony jeziorka spawalniczego. W innych przypadkach, a w szczególności przy spawaniu metali reaktywnych konieczne jest zastosowanie osłony gazu obojętnego od strony wiązki laserowej i od strony grani złącza. Spawanie laserowe może odbywać się z dodatkiem lub bez dodatku spoiwa, w jednym przejściu lub wielościegowo. Złącza o małych grubościach oraz złącza metali bardzo dobrze spawalnych wiązką laserową spawa się w jednym przejściu, bez materiału dodatkowego. Spawanie laserowe pozwala łączyć przy równej lub nawet wyższej jakości wszystkie metale i stopy spawane elektronowo. Niska energia liniowa spawania laserowego jest korzystna przy spawaniu stopów aluminium, gdyż większość tych stopów umacniana jest wydzieleniowo lub przez odkształcenie plastyczne. Wąska spoina i SWC zapewniają, że własności mechaniczne złączy stopów aluminium spawanych laserowo są znacznie wyższe niż złączy spawanych łukowo.

Wyżarzanie jest to zabieg obróbki cieplnej polegający na nagrzaniu stali do określonej temperatury, wytrzymaniu przy tej temperaturze i następnym powolnym studzeniu. Celem tego zabiegu jest przybliżenie stanu stopu do warunków równowagi.

Wyżarzanie ujednoradniające ma na celu zmniejszenie niejednorodności składu chemicznego. Stosowane głównie dla wlewków. Sposób wykonania: Nagrzanie stali do temperatury 1050¸1250oC, (ok. 100¸200oC poniżej temperatury początku nadtopień, czyli linii solidus), wygrzanie i następne studzenie.

Wyżarzanie zupełne ma na celu uzyskanie struktur zbliżonych do stanu równowagi, zmniejszenie twardości stali, zwiększenie jej ciągliwości, usunięcie naprężeń wewnętrznych, polepszenie obrabialności. Stosowane głównie dla stali stopowych. Sposób wykonania: Nagrzanie stali do temperatury o 30¸50oC wyższej od Ac3, Acm (linia GSE), wygrzanie i następne bardzo wolne studzenie (np. z piecem). Po przekroczeniu temperatury Ar1f dalsze chłodzenie może odbywać się w powietrzu.

Wyżarzanie niezupełne stosowane jako odmiana wyżarzania zupełnego w tych przypadkach gdy postać wydzieleń ferrytu (dla stali podeutektoidalnych) lub cementytu wtórnego (dla stali nadeutektoidalnych) jest prawidłowa, tzn., gdy nie jest np. w układzie Widmannstättena. Sposób wykonania: Nagrzanie do temperatur w zakresie Ac1¸Ac3 (dla stali podeutektoidalnych) lub A1¸Accm (dla stali nadeutektoidalnych), wygrzanie i następne chłodzenie tak jak w przypadku wyżarzania zupełnego.

Wyżarzanie normalizujące ma na celu uzyskanie jednorodnej struktury drobnoziarnistej, a przez to polepszenie własności mechanicznych. Stosowane głównie dla stali podeutektoidalnych. Sposób wykonania: Nagrzanie stali do temperatury 30¸50oC powyżej linii Ac3, wygrzanie i studzenie w spokojnym powietrzu. Dla stali nadeutektoidalnych stosuje się czasami tzw. normalizowanie niezupełne (temperatury wygrzewania znajdują się w zakresie A1¸Accm).

Wyżarzanie z przemianą izotermiczną ma na celu zmniejszenie twardości, stosowane głównie dla stali stopowych, które po wyżarzaniu normalizującym mają za wysoką twardość. Sposób wykonania: Nagrzanie stali do temperatury 30¸50oC powyżej Ac1, wygrzanie, szybkie ochłodzenie do temperatury pomiędzy Ar1f ¸550oC, wytrzymanie izotermiczne w tej

temperaturze aż do zakończenia przemiany perlitycznej i następne chłodzenie w powietrzu. Stosowane jest często jako wyżarzanie zmiękczające.

Wyżarzanie sferoidyzujące ma na celu zmniejszenie twardości wskutek zmiany kształtu wydzieleń cementytu na sferoidalny. Wyżarzanie to nazywane jest również wyżarzaniem zmiękczającym. Sposób wykonania: Nagrzanie stali do temperatury zbliżonej do Ac1, wygrzanie i następne bardzo wolne chłodzenie do 600oC. Dalsze studzenie może być dowolne. Wygrzewanie może również być wykonane wahadłowo wokół temperatury Ac1 (ok. ±20oC). Wyżarzanie sferoidyzujące można również wykonać stosując wyżarzanie z przemianą izotermiczną.

Wyżarzanie odprężające ma na celu usunięcie naprężeń odlewniczych, spawalniczych, cieplnych oraz spowodowanych przeróbką plastyczną na zimno. Nie wiąże się ze zmianami struktury stali. Sposób wykonania: Nagrzanie stali do temperatury niższej od Ac1, wygrzanie i następne powolne studzenie.

Wyżarzanie rekrystalizujące stosowane dla stali odkształconej plastycznie na zimno, celem spowodowania rekrystalizacji. Sposób wykonania: Nagrzanie stali do temperatury wyższej od temperatury rekrystalizacji, wygrzanie i następne chłodzenie z dowolną szybkością.

Hartowanie - jest operacją cieplną, któremu poddawana jest stal, składającym się z dwóch bezpośrednio po sobie następujących faz. Pierwsza faza to nagrzewanie do temperatury powyżej przemiany austenitycznej (dla stali węglowej 723°C) (zwykle 30°C do 50°C powyżej temperatury przemiany austenitycznej) i wygrzewanie, tak długo jak to potrzebne, by nastąpiła ona w całej objętości hartowanego obiektu. Drugą fazą jest szybkie schładzanie. Szybkość schładzania musi być taka, by z austenitu nie zdążył wydzielić się cementyt i jego struktura została zachowana do temperatury przemiany martenzytycznej, w której to austenit przemienia się w fazę zwaną martenzytem. Stal posiadająca strukturę martenzytyczną nazywana jest stalą martenzytyczna lub hartowaną. Hartowanie przeprowadza się, by podnieść twardość i wytrzymałość stali.

Przy hartowaniu niezwykle istotnym jest dobór szybkości schładzania. Zbyt wolne schładzanie powoduje wydzielanie się cementytu i uniemożliwia przemianę martenzytyczną, podczas gdy zbyt szybkie chłodzenie powoduje powstanie zbyt dużych naprężeń hartowniczych, które mogą doprowadzić do trwałych odkształceń hartowanego elementu lub jego pęknięć.

Szybkość schładzania wpływa także na głębokość hartowania. Przy elementach o większych rozmiarach, których grubość przekracza maksymalną głębokość hartowania, tylko część objętości przedmiotu hartowanego zostanie zahartowana. W takiej sytuacji martenzyt powstanie w warstwach powierzchniowych. Im głębiej zaś, tym udział martenzytu maleje, a cementytu wzrasta. Bardzo często jest to zjawisko pożądane, wtedy, gdy element ma być twardy na powierzchni, a ciągliwy w swym rdzeniu. Głębokość hartowania zależy także od hartowności stali.

Hartowanie zwykłe polega na nagrzaniu przedmiotu hartowanego do zakresu austenitu, a następnie szybkim schłodzeniu w kąpieli chłodzącej, zwykle wodnej lub olejowej, poniżej temperatury początku przemiany martenzytycznej, aż do temperatury otoczenia. Szybkość chłodzenia powinna być dobrana tak, by nie nastąpiły odkształcenia hartownicze. Chłodzenie w wodzie jest bardziej intensywne, niż w oleju.

Hartowanie stopniowe polega na nagrzaniu przedmiotu hartowanego, a następnie szybkiemu schłodzeniu w kąpieli chłodzącej, zwykle ze stopionej saletry, do temperatury nieco powyżej temperatury przemiany martenzytycznej i przetrzymaniu w tej temperaturze, by nastąpiło wyrównanie temperatur w całym przekroju przedmiotu. W drugiej fazie, już w kąpieli wodnej lub olejowej, następuje dalsze schładzanie, w celu uzyskania przemiany martenzytycznej. Zaletą tej metody jest uniknięcie naprężeń hartowniczych. Wymaga jednak dużej wprawy przy określaniu czasu kąpieli pośredniej.

W hartowaniu izotermicznym nie zachodzi przemiana martenzytyczna. Nagrzany przedmiot utrzymuje się w kąpieli z roztopionej saletry lub ołowiu, w temperaturze powyżej początku przemiany martenzytycznej. Nazwa metody pochodzi od faktu, iż kąpiel zachowuje stałą temperaturę. W hartowaniu tego typu nie powstaje martenzyt, lecz następuje rozpad austenitu na inne fazy, np. bainit, dając stali własności podobne jak po hartowaniu z odpuszczaniem. Zaletą metody jest brak naprężeń hartowniczych, lecz jest ona procesem długotrwałym, niekiedy przeciągającym się do kilku godzin.

W hartowaniu powierzchniowym nie nagrzewa się całego przedmiotu (hartowanie na wskroś) lecz tylko powierzchnie przedmiotu. Więc tylko warstwa powierzchniowa podlega hartowaniu. Stosowane jest tam, gdzie wymagane jest utwardzenie tylko fragmentów powierzchni przedmiotu. Istnieje kilka metod hartowania powierzchniowego.

Hartowanie płomieniowe - Powierzchnia przedmiotu lub jej fragment nagrzewana jest płomieniem palnika, a następnie schładzana silnym strumieniem wody.

Hartowanie indukcyjne - Przedmiot przeciągany jest przez cewkę, otaczającą go (możliwie najciaśniej). Prądy wirowe, powstałe w przedmiocie, powodują efekt powierzchniowy, w którym, wskutek oporności materiału, zamieniają się na ciepło. Mimo konieczności budowy skomplikowanych stanowisk hartowniczych, metoda ta zyskuje na popularności, ze względu na możliwość kontrolowania temperatury oraz głębokości nagrzewania.

Hartowanie kąpielowe - Polega na zanurzeniu przedmiotu w kąpieli saletrowej lub ołowiowej i przetrzymaniu w niej na krótką chwilę. Temperatura kąpieli musi być na tyle wysoka, by w jej czasie powierzchnia przedmiotu podniosła się ponad temperaturę przemiany austenitycznej.

Azotowanie - jest zabiegiem cieplnym polegającym na dyfuzyjnym nasyceniu azotem warstwy powierzchniowej stalowego elementu. Proces ten polega na wprowadzeniu do warstwy wierzchniej przedmiotu stalowego azotu, który wiąże się z żelazem oraz innymi dodatkami stopowymi, zwłaszcza aluminium, tworząc azotki, warstwę powierzchniową stali. Utworzona warstwa zapewnia polepszenie następujących właściwości : odporność na ścieranie , wytrzymałość na rozciąganie , twardość , właściwości przeciwkorozyjne (nierdzewność)

W przeciwieństwie do nawęglania przy azotowaniu strefa powierzchniowa utwardza się bez dodatkowej obróbki cieplnej. Azotowaniu poddaje się stale uprzednio ulepszone cieplnie.

Azotowanie gazowe : używa się stali węglowej niskostopowej i stopowej. Jako medium w procesie tym stosuje się środowisko gazowe z wykorzystaniem amoniaku. Sama operacja bazuje na zapewnieniu w trakcie procesu odpowiedniej termodynamicznej aktywności atmosfery azotującej, określanej umownie poprzez wartość potencjału azotowego. W czasie tego typu obróbki zachodzą trzy podstawowe procesy: dysocjacja amoniaku — polegająca na rozkładzie cząsteczek podgrzanego do temperatury 500°C gazu i wydzielenia aktywnych atomów pierwiastka dyfundującego - azotu, wg równania: 2NH3 → N2 + 3H2, absorpcja — polegająca na wchłanianiu (rozpuszczaniu) wolnych atomów przez powierzchnię metalu, który reaguje z żelazem, tworząc azotek, dyfuzja — polegająca na przemieszczaniu się obcych atomów w sieci przestrzennej obrabianego metalu.

Po azotowaniu, azotki żelaza, a w szczególności aluminium i chromu, tworzą cienką, nie przekraczającą 0,6 mm, oraz bardzo twardą i odporną na ścieranie, warstwę na powierzchni stali. Azotowanie jest procesem długotrwałym; trwa od 10 do 100 godzin. Twardość powierzchni azotowanej dochodzi do 1100 HV i zachowana jest w podwyższonych temperaturach dochodzących do 550 °C.

Cyjanowanie należy do grupy procesów obróbki cieplno-chemicznej stali i polega na nasyceniu powierzchni przedmiotów stalowych jednocześnie węglem i azotem w temperaturze 500 - 950° C. Po zahartowaniu i odpuszczeniu zyskuje się twardą i odporną na ścieranie warstwę powierzchniową. W zależności od rodzaju ośrodka wydzielającego węgiel i azot rozróżnia się procesy węgloazotowania kąpielowego (cyjanowania) lub gazowego (wprowadza się amoniak). Bardziej szczegółowy podział uwzględnia: wysokotemperaturowe węgloazotowanie kąpielowe , niskotemperaturowe węgloazotowanie kąpielowe , siarkocyjanowanie (cyjanowanie kąpielowe) , węgloazotowanie gazowe.

Zaletami węgloazotowania kąpielowego są: skrócenie czasu procesu w stosunku do czasu nawęglania, uzyskanie bardzo twardych powłok odpornych na ścieranie, stosunkowo niska temperatura procesu.

Wadami węgloazotowania kąpielowego są: niebezpieczeństwo zatrucia pracowników parami soli cyjanowych oraz konieczność częstego kontrolowania składu kąpieli.

Węgloazotowanie gazowe eliminuje wadę węgloazotowania kąpielowego związaną z możliwością zatrucia, przy zachowaniu niemal identycznego efektu końcowego obróbki.

Kaloryzowanie, naglinowywanie, aluminiowanie dyfuzyjne - jest to rodzaj obróbki cieplnej polegającej na nasycaniu przypowierzchniowej warstwy przedmiotu glinem. Są trzy podstawowe sposoby kaloryzowania, które w zależności od ośrodka, w którym się je przeprowadza, można podzielić na: gazowe (w temp. 900 - 1000°C), w ośrodku stałym (w temp. 900 - 1000°C), w ośrodku ciekłym - tzw. kąpieli aluminiowej (w temp. 750 - 800°C). Kaloryzowanie przeprowadza się głównie w celu zabezpieczenia przedmiotów (wykonanych głównie ze stali) przed korozją, gdyż glin w zetknięciu z powietrzem wytwarza szybko tlenki, które uniemożliwiają dalszy postęp korozji (tzw. pasywacja).

Borowanie dyfuzyjne (naborowywanie) - metoda obróbki cieplno-chemicznej stali. Polega na nasycaniu borem powierzchniowej warstwy przedmiotów. Jej skutkiem jest zwiększenie odporności na działanie kwasu solnego i innych kwasów, nadanie właściwości antykorozyjnych, twardości (odporności na ścieranie), doprowadzanie do nierozpuszczalności w stopionych metalach (Cynk oraz Glin) oraz zwiększenie żaroodporności stali (do 800°C). Obróbkę tę stosuje się zazwyczaj wobec narzędzi nie poddawanych obciążeniom dynamicznym, gdyż nadaje ona większą odporność, niż procesy azotowania i nawęglania, ale jej wadą jest zwiększenie kruchości stali.

Występuje kilka metod borowania : borowanie w ośrodkach stałych - w tym w proszkach i pastach , borowanie w ośrodkach ciekłych - z pododmianą borowania elektrolitycznego , borowanie w ośrodkach gazowych - w tym metody borowania jonowego Po borowaniu dopuszcza się dalszą obróbkę cieplną obiektów. Najczęściej jest to hartowanie z odpuszczaniem lub hartowanie izotermiczne przeprowadzane w środowiskach zapobiegających utlenieniu się naborkowanej warstwy.

Chromowanie - pokrywanie przedmiotów metalowych i z tworzyw sztucznych powłoką chromową. Chromowanie stosuje się w celu zwiększenia odporności na zużycie, podniesienia własności termicznych lub dla ozdoby. Chromowanie wykonuje się najczęściej metodami elektrolitycznymi. Proces prowadzony jest w temperaturze 900-1050 °C przez 3-12 godzin w różnego rodzaju ośrodkach (kąpielowe, proszkowe, gazowe). Stosuje się na materiały do pracy na zimno i gorąco, na części maszyn dla przemysłu spożywczego) Chromowanie elektrolityczne jest przeprowadzane w wannach wypełnionych roztworami soli chromu , podgrzanymi do kilkudziesięciu - kilkuset stopni celsjusza, do których zanurza się przedmiot poddawany pokrywaniu chromem

Siarkowanie (zwane też siarkowaniem dyfuzyjnym albo nasiarczaniem) - proces obróbki cieplno-chemicznej stali polegający na dyfuzyjnym nasycaniu warstwy wierzchniej w siarkę. Przeprowadzany jest celem zwiększenia odporności na ścieranie, a zatem proces jest wykorzystywany głównie do narzędzi skrawających i do obróbki plastycznej. Stale, z których wykonane są te narzędzia to najczęściej: SW7M, SW18, NC10 oraz NW9.

Nawęglanie jest zabiegiem cieplnym polegającym na dyfuzyjnym nasyceniu węglem warstwy powierzchniowej stalowego elementu. Do nawęglania używa się stali niskowęglowej by podnieść twardość powierzchni, a co za tym idzie odporność na ścieranie, przy równoczesnym pozostawieniu miękkiego, elastycznego rdzenia.

Znane są następujące metody nawęglania: Nawęglanie w proszkach : Przedmiot umieszczany jest w specjalnej skrzynce wypełnionej sproszkowanym węglem drzewnym, najczęściej dębowym, bukowym lub brzozowym, wymieszanym ze środkami przyśpieszającymi nawęglanie takimi jak węglan baru, węglan sodu itp. Nawęglanie proszkowe prowadzi się w temperaturze około 900° - 950° C. Przedmiot nawęglony często hartuje się powierzchniowo , Nawęglanie gazowe : Przedmiot umieszcza się w atmosferze gazowej, najczęściej gazu ziemnego lub innego gazu powstałego przy rozkładzie produktów naftowych. Nawęglanie gazowe prowadzi się w temperaturach 850° - 950° C przy stałej cyrkulacji gazu w specjalnych piecach muflowych. Nawęglanie gazowe jest bardziej skomplikowane od proszkowego oraz wymaga specjalnych instalacji lecz jest dokładniejsze i znacznie szybsze , Nawęglanie w ośrodkach ciekłych : Proces przeprowadza się w temperaturze około 850° C. Nawęglaczem jest mieszanka soli z dodatkiem karborundu Sic , Nawęglanie w złożach fluidalnych : Przedmiot zanurza się w złożu fluidalnym (tworzonym przez cząstki tlenku glinu lub piasku unoszone przez gorący gaz nasycający przepływający od dołu przez złoże) , Nawęglanie próżniowe : Nawęglanie w obniżonym ciśnieniu w atmosferze metanu lub innych gazów. Zaletami tej metody jest dobra adsorpcja i niskie zużycie gazu , Nawęglanie jonizacyjne : Metoda polega na nagrzewaniu w piecu próżniowym w atmosferze węglowodorowej. Po przyłożeniu napięcia następuje wytworzenie plazmy, a w konsekwencji wytworzenie jonów węgla, które bombardują powierzchnię metalu.

Nawęglanie stosuje się wobec stali niskowęglowych lub niskostopowych (do 0,25% węgla). Zawartość węgla w strefie nawęglania wzrasta do 1-1,3%, a głębokość nawęglania wynosi najczęściej 0,5 do 2 mm.

Obecnie po procesie nawęglania stosuje się dalszą obróbkę cieplną(hartowanie do temperatury właściwej dla rdzenia, hartowanie do temperatury właściwej dla powierzchni i niskie odpuszczanie), a jej zaniechanie jest traktowanie jako błąd technologiczny. Procesami podobnymi do nawęglania są azotowanie, cyjanowanie, a także procesy łączone, np. węgloazotowanie.

Obróbka cieplno-chemiczna stopów żelaza - zabieg dokonywany na stopach żelaza z węglem takich jak stal, staliwo lub żeliwo, w którym pod wpływem ciepła i chemicznego oddziaływania otoczenia oraz innych działań modyfikuje się niektóre własności fizyczne i chemiczne tych stopów.

Podstawowymi rodzajami obróbki cieplno-chemicznej są: aluminiowanie , azotowanie , borowanie , chromowanie , nawęglanie , siarkowanie , węgloazotowanie (cyjanowanie).

Obróbka cieplna stopów żelaza - zabieg dokonywany na stopach żelaza z węglem takich jak stal, staliwo lub żeliwo, w czasie którego pod wpływem ciepła i innych działań modyfikuje się niektóre własności fizyczne i chemiczne tych stopów.

Podstawowymi rodzajami obróbki cieplnej stopów żelaza są: hartowanie - stosowane w tylko dla stali. , przesycanie , odpuszczanie, ulepszanie , wyżarzanie

Złącze spawane jest połączeniem materiałów powstałym przez ich miejscowe stopienie. Występuje w procesie łączenia metali (głównie stali) oraz tworzyw sztucznych. Przy spawaniu zwykle dodaje się spoiwo (materiał dodatkowy) stapiający się wraz z materiałem podstawowym, aby utworzyć spoinę i polepszyć jej własności.

Metody spawania : spawanie gazowe 311-G ;: najczęściej przy spalaniu acetylenu w temperaturach do 3200°C, stosowane jest do spajania blach o grubości od 0,4 mm do 40 mm. , spawanie elektryczne: z wykorzystaniem spawarki - urządzenia opierającego swą pracę na zjawisku łuku elektrycznego w temperaturach 3500°C, stosowane jest do spajania blach o grubości od 1mm do 80 mm. ,[ Spawanie elektrodami otulonymi (Metoda 111) , spawanie łukiem krytym , spawanie w osłonie gazów : Metoda MIG 131 (Metal Inert Gas) - jest to spawanie łukowe elektrodą topliwą w osłonie gazu obojętnego (argon, hel, argon + hel). Metoda ta jest stosowana do spawania i napawania we wszystkich pozycjach w sposób automatyczny lub półautomatyczny. , Metoda MAG 135 (Metal Active Gas) - jest to spawanie łukowe w osłonie gazu aktywnego chemicznie (CO2, CO2 + gaz obojętny). , Spawanie łukowe drutem rdzeniowym. , Metoda TIG 141 (Tungsten Inert Gas) - jest to spawanie łukowe elektrodą nietopliwą w osłonie gazów obojętnych (Ar, He, Ar + He). Umożliwia ona spawanie prawie wszystkich metali i ich stopów oraz łączenie ze sobą różnych metali i stopów. Uzyskiwany metal spoiny jest stopem roztopionej części materiału rodzimego i spoiwa (drut, pręt, pałeczka) podawanego w strefę jarzenia się łuku. Częściej stosowane są stopy zbliżone składem do materiału rodzimego jednak z domieszkami, które powodują poprawę jakości połączeń spawanych w różnych jej aspektach. TIG charakteryzuje się możliwością stosowania we wszystkich pozycjach. ], spawanie laserowe , spawanie plazmowe , spawanie hybrydowe , spawanie żużlowe , spawanie elektronowe , spawanie tarciowe.

CVD - chemiczne osadzanie z fazy gazowej to jedna z metod obróbki cieplno-chemicznej materiałów. Służy do nanoszenia cienkich powłok na obrabiany materiał w celu zwiększenia/zmiany właściwości fizycznych, chemicznych lub mechanicznych powierzchni obrabianego materiału. Polega na wprowadzaniu do komory reakcyjnej najczęściej gazowych substratów, gdzie na gorącym podłożu zachodzą odpowiednie reakcje chemiczne]. Tradycyjne metody CVD wymagają stosowania wysokich temperatur koniecznych do zajścia pożądanych reakcji (rzędu 900 - 1100 C lub nawet większych), umożliwiających tworzenie się warstw, co znacznie ogranicza zakres ich wykorzystania. Dla otrzymania produktów reakcji stosuje się różne substraty gazowe jak i też ciekłe - zwane prekursorami, którymi mogą być wodorki, halogenki (głównie chlorki), karbonylki a także lotne związki metaloorganiczne, krzemoorganiczne etc. Prekursory w formie gazu lub pary doprowadza się do komory reaktora najczęściej za pomocą tzw. gazów nośnych obojętnych (np. argon, hel) jak i/lub gazów nośnych które mogą brać udział w reakcjach chemicznych prowadzących do powstania warstw (np. azot, metan, wodór, amoniak) lub mieszaniny tych gazów. Przykładowe zastosowanie: nanoszenie warstw azotku tytanu(TiN) lub węglika tytanu(TiC) na powierzchnię narzędzi skrawających wykonanych z węglików spiekanych. Warstwy te mają bardzo wysoką twardość oraz odporność na ścieranie, przez co diametralnie zwiększają żywotność narzędzi. Uwaga - metoda CVD nie sprawdza się w przypadku gotowych narzędzi wykonanych ze stali narzędziowych. Stale te są już obrobione cieplnie, tak więc długotrwałe oddziaływanie temperatury występującej w procesie CVD wpływa niekorzystnie na ich strukturę. W takim przypadku stosuje się metodę PVD

Fizyczne osadzanie z fazy gazowej (PVD) - polega na krystalizacji par metali lub faz z plazmy na powierzchni docelowej. Połączenie naniesionej powłoki i podłoża ma charakter adhezyjny i zależy od czystości podłoża, dlatego też stosuje sie chemiczne (zgrubne) i jonowe (dokładne) metody oczyszczania powierzchni. Celem procesu jest wytworzenie cienkich warstw modyfikujacych fizyczne i chemiczne własności powierzchni.

Przebieg procesu PVD: Etapy podstawowe : uzyskanie par materiału , transport par na powierzchnię docelową , kondensacja par na podłożu i wzrost powłoki : Etapy wspomagające : jonizacja elektryczna par i dostarczonych gazów , krystalizacja z otrzymanej plazmy metalu lub fazy w stanie gazowym

Cechy przemiany martenzytycznej

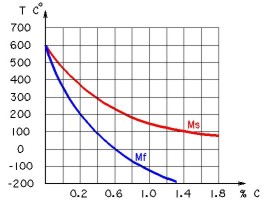

Przemiana martenzytyczna jest przemianą bezdyfuzyjną i polega tylko na przebudowie struktury krystalicznej z regularnej ściennie centrowanej austenitu na regularną przestrzennie centrowaną martenzytu. W zależności od zawartości węgla w martenzycie, struktura regularna przestrzennie centrowana ulega zniekształceniu tetragonalnemu i przekształca się w tetragonalną przestrzennie centrowaną (tetragonalność martenzytu oceniana ilorazem c/a w stalach zależy od zawartości węgla: c/a = 1+0,045 . %C). Przemiana martenzytyczna w stalach zachodzi tylko w warunkach ciągłego chłodzenia w zakresie pomiędzy temperaturą MS, a temperaturą Mf . Temperatury Ms i Mf zależą od składu chemicznego austenitu i obniżaj się ze wzrostem zawartości węgla oraz większości pierwiastków stopowych, poza Al i Co

Przemiana martenzytyczna zachodzi z bardzo dużą prędkością, porównywalną z prędkością rozchodzenia się dźwięku w stali (1000¸7000 m/s). Pojedyncza igła martenzytu powstaje w czasie około 10-7s (pojęcie igła martenzytu jest pojęciem funkcjonującym w literaturze, aczkolwiek zgodnie z najnowszą klasyfikacją martenzyt dzieli się na martenzyt listwowy i martenzyt płytkowy). Przemiana martenzytyczna postępuje przez tworzenie się nowych igieł martenzytu nie zaś poprzez rozrost uprzednio powstałych

Powstające w obrębie jednego ziarna igły martenzytu są ukierunkowane względem pozostałych pod kątem 60 lub 120o, mają one bowiem określoną orientację krystalograficzną, względem ziarn austenitu.

W stopach metali nieżelaznych przemiana martenzytyczna bywa odwracalna (martenzyt → faza wyjściowa), natomiast w stalach jest to przemiana nieodwracalna. Postęp przemiany jest hamowany przez rosnące naprężenia ściskające (większa objętość martenzytu od austenitu) w austenicie i w związku z tym przemiana ta często nie zachodzi do końca. Jeżeli podczas hartowania osiągnięto temperaturę Mf, wówczas pozostałą część nie przemienionego austenitu nazywamy austenitem szczątkowym. Jeżeli natomiast podczas hartowania nie osiągnięto temperatury Mf (np. wtedy gdy wskutek dużej zawartości węgla w austenicie temperatura Mf jest niższa od temperatury otoczenia) pozostały nieprzeminiony

austenit nazywamy austenitem resztkowym. Chwilowe zatrzymanie chłodzenia w zakresie pomiędzy temperaturą Ms a Mf powoduje zwiększenie ilości austenitu szczątkowego w porównaniu do nieprzerwanego przebiegu chłodzenia. Zjawisko to nosi nazwę stabilizacji austenitu. Zatrzymanie chłodzenia w zakresie MS ¸Mf powiększa ilość austenitu szczątkowego tym silniej im wyższa była temperatura i czas tego przystanku. Udział austenitu szczątkowego wzrasta silnie również ze zwiększeniem stężenia węgla w austenicie.

Ze względu na cechy morfologiczne rozróżnia się dwa podstawowe rodzaje martenzytu:

1. Martenzyt listwowy dyslokacyjny lub listwowy dyslokacyjny częściowo zbliźniaczony.

2. Martenzyt płytkowy całkowicie zbliźniaczony lub płytkowy dyslokacyjny częściowo zbliźniaczony.

Martenzyt listwowy tworzy się w większości stopów żelaza. Charakteryzuje się dużą gęstością dyslokacji tworzących często podstrukturę komórkową. Listwy martenzytu układają się równolegle względem siebie tworząc tzw. pakiety. Martenzyt płytkowy powstaje tylko w niektórych stopach żelaza (w stalach o dużej zawartości węgla lub o określonej zawartości niektórych pierwiastków stopowych) i występuje w postaci płytek o zróżnicowanej wielkości i kształcie zbliżonym do soczewek. Płytki mogą być zbliźniaczone całkowicie lub częściowo. Austenit szczątkowy zajmuje obszary między listwami (płytkami) oraz na styku pakietów płytek lub listew. Nazywany jest wówczas austenitem wyspowym. Po zastosowaniu wysokich temperatur austenityzowania austenit szczątkowy może tworzyć cienkie warstwy (tzw. film) między listwami (płytkami) martenzytu.

Jednym z rodzajów obróbki laserowej jest stopowanie laserowe stosowane w przypadku żeliw węglowych. Wprowadzanie pierwiastków stopowych w warstwę powierzchniową elementów żeliwnych znalazło praktyczne zastosowanie w podnoszeniu twardości, odporności na zużycie i korozję. Stopowanie laserowe ma zwykle na celu utworzenie twardych i odpornych na korozję faz zawierających wprowadzany pierwiastek. Jednym z pierwiastków pozwalających na utworzenie takich faz jest bor . Pierwiastek ten znalazł zastosowanie przede wszystkim do modyfikacji warstwy powierzchniowej drogą obróbki dyfuzyjnej. Warstwy uzyskane metodą borowania dyfuzyjnego charakteryzują się wysoką twardością.

Wyszukiwarka

Podobne podstrony:

Stal do ulepszania cieplnego i hartowania powierzchniowego, Studia, Materiałoznastwo, Metaloznastwo

wykład+nr+8+ +Obróbki+powierzchniowe

obróbka ścierna, studia polsl MTA I, maszynoznastwo

sprawozdanie OBRÓBKA CIEPLNA, Studia AGH IMIR, Rok I, rok 1, Materiałoznawstwo sprawozdania, materia

sprawozdanie OBRÓBKA CIEPLNA, Studia AGH IMIR, Rok I, rok 1, Materiałoznawstwo sprawozdania, materia

Obróbka powierzchniowa i cieplna ściąga, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powierz

Obrbka powierzchniowa, Studia, ZiIP, SEMESTR III, sciagi, sciagi

Obrobka powierzchniowa spis cwiczen laboratoryjnych id

obrobka powierzchniowa

OBRÓBKA CIEPLNA, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo,

Obróbka powierzchniowa i cieplna - ściąga 01, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i po

Obróbka plast, Studia, Obróbka plastyczna

ŻELIWO BIAŁE I SZARE OBRÓBKA METALI, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Ciep

Naddatki na obróbkę powierzchni zewnętrznych, OPERATOR OSN CNC, Obróbka skrawaniem, Obróbka skrawani

ćw2 - Napięcie powierzchniowe, studia, chemia fizyczna

Inżynieria powierzchni, Studia, SiMR, II ROK, III semestr, Powłoki

LOP laserowa obróbka powierzchniowa bonek

więcej podobnych podstron