POLITECHNIKA ŁÓDZKA

Wydział Budownictwa, Architektury i

Inżynierii Środowiska

Projekt

technologii i organizacji

montażu hali.

Spis treści

1. Charakterystyka obiektu i warunki realizacji robót………………………………………… 3

Dane ogólne, charakterystyka konstrukcji, ocena przyjętego rozwiązania………………... 3

Warunki terenowe………………………………………………………………………….. 4

Warunki realizacji robót…………………………………………………………………… 4

Warunki przystąpienia do montażu hali…………………………………………………… 5

Elementy technologii i organizacji montażu hali ………………………………………… 5

Zestawienie elementów do transportu i montażu……………………………... 5

Ogólna koncepcja wykonania robót montażowych………………………………………... 7

Maszyny montażowe i urządzenia pomocnicze do montażu………………………………. 8

Dobór żurawia…………………………………………………………………. 8

Dobór urządzeń pomocniczych………………………………………………... 10

Montaż dźwigarów, stężeń, płatwi…………………………………………….. 12

Montaż konstrukcji ryglowej………………………………………………….. 13

Montaż elementów obudowy………………………………………………….. 14

Kontrola i odbiory robót montażowych……………………………………….. 15

Organizacja brygady montażowej……………………………………………... 15

Ochrona antykorozyjna konstrukcji hali………………………………………. 15

Transport w obrębie placu budowy…………………………………………….. 18

Dostawa dźwigarów……………………………………………………………. 19

Dostawia elementów stężeń, płatwi, konstrukcji ryglowej…………………….. 20

Dostawa blachy………………………………………………………………… 21

Dostawa płyt izolacyjnych……………………………………………………... 22

Dostawa stolarki……………............................................................................... 22

Place składowe elementów konstrukcji i obudowy hali………………………... 23

Wytwórnie pomocnicze………………………………………………………… 24

Budynki pomocnicze…………………………………………………………… 24

Urządzenia ogólne placu budowy (zaopatrzenie w wodę, energię elektryczną - szacunek zapotrzebowania)…………………………………………………….. 25

Charakterystyka obiektu i warunki realizacji robót

projekt budowlany i inne materiały dotyczące lekkich hal stalowych o dźwigarach łukowych;

obowiązuje normy i przepisy prawne;

tematyczną literaturę.

Dane ogólne, charakterystyka konstrukcji, ocena przyjętego rozwiązania.

liczba naw: n1 = 1m

liczba przedziałów układu podłużnego (traktując jako przedział

rozstaw dźwigarów lD = 3,0m

długość hali L = 30m

szerokość hali (wg osi podpór dźwigara) B = 21m

wysokość hali H = 7,5m

powierzchnia zabudowy F = 630 m2

kubatura V = 3404,7 m3

Warunki terenowe.

Warunki realizacji robót.

placu i rejonu budowy,

stanu zaawansowania robót poprzedzających proces montażu,

jednostki wykonawczej (firmy budowlanej lub przedsiębiorstwa budowlanego), z uwzględnieniem wyposażenia w stosowne maszyny, urządzenia, sprzęt, w odniesieniu do potrzeb realizacji planowanych robót.

Warunki przystąpienia do montażu hali.

Elementy technologii i organizacji montażu hali

Ogólna koncepcja wykonania robót montażowych.

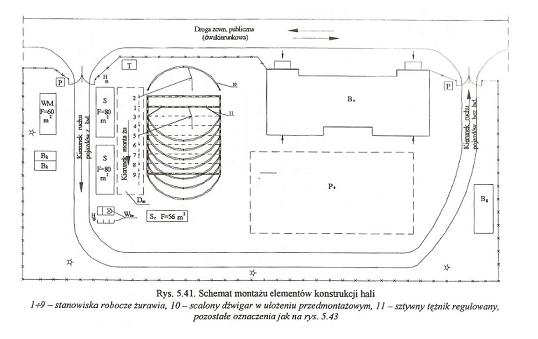

I etap dotyczy montażu dźwigarów łukowych, łącznie z elementami stężeń i płatwi,

II etap obejmuje montaż konstrukcji ryglowej ścian szczytowych,

III etap dotyczy obudowy hali.

przestrzeń zawartą w obrębie przedziału układu podłużnego hali (rys. 1), przy montażu dźwigarów, stężeń i płatwi,

ściana szczytowa (dla konstrukcji ryglowej),

przestrzeń zawarta w obrębie przedziału układu podłużnego hali (z uwzględnieniem ściany szczytowej), przy montażu elementów obudowy hali.

montaż dwóch dźwigarów łukowych,

montaż stężeń i płatwi w przedziale ograniczonym dwoma dźwigarami,

montaż kolejnego dźwigara oraz stężeń i płatwi w tym przedziale,

powtórzenie powyższych działań w kolejnych przedziałach do zakończenia montażu konstrukcji.

Maszyny montażowe i urządzenia pomocnicze do montażu

pierwsza działka zawiera 2 dźwigary oraz stężenia podłużne, połaciowe i płatwie przedziału 1-2,

działki w przedziałach 2-3, 3-4, 4-5, 5-6, 7-8, 8-9, 9-10, 10-11, 11-12, 12-13 zawierają po jednym dźwigarze oraz stężenia podłużnej i płatwie danego przedziału,

działki w przedziałach 5-6, 8-9,12-13 zawierają po jednym dźwigarze oraz stężenia podłużne, połaciowe i płatwie danego przedziału.

różnice rozstawu podpór w stosunku do rozstawu projektowanego ±5 mm,

różnice poziomów ustawienia dźwigarów na podporach ±5 mm,

przesunięcie osi dźwigara ±10 mm,

wychylenie górnej części dźwigara z płaszczyzny pionowej przechodzącej przez osie podpór ±20 mm.

ustawienie poszczególnych elementów i wielkości odchyłek montażowych,

dokładność wykonania połączeń.

kontroli formalnej i merytorycznej dokumentacji budowy,

wyrywkowej kontroli jakości wykonania robót montażowych,

sporządzenia protokołu końcowego zawierającego wnioski pokontrolne.

wyniki przeprowadzonej kontroli,

ustalenie ewentualnych usterek oraz sposoby i terminy ich usunięcia,

wnioski odnośnie prowadzenia robót pomontażowych.

zespołu obsługi żurawia, złożonego z operatora i pomocnika,

zespołu montażowego złożonego z 4 osób.

warunki makro i mikroklimatyczne pracy konstrukcji,

ewentualne zagrożenie korozyjne wynikające z eksploatacji obiektu,

sąsiedztwo innych obiektów ( zakładów ) mogących powodować zagrożenie korozyjne,

warunki gruntowo - wodne, fizjologie terenu, zróżnicowanie prędkości i kierunku wiatru w miejscu lokalizacji obiektu.

oczyszczenie powierzchni stali przez paskowanie do uzyskania drugiego stopnia czystości,

naniesienie jednokrotne pierwszej warstwy gruntowej, z zastosowaniem farby poliwinylowej pomarańczowej,

naniesienie jednokrotne drugiej warstwy gruntowej, z zastosowaniem farby chemoodpornej czerwono-tlenowej.

oczyszczenie lokalne miejsc ewentualnych uszkodzeń powłoki gruntowej powstałych podczas transportu lub składowania elementów,

naprawę miejsc uszkodzonych przez naniesienie pędzlem uzupełniających warstw powłoki gruntowej, z zastosowaniem farby jak w przypadku wytwórni,

wykonanie dwóch warstw nawierzchniowych z zastosowaniem farby poliwinylowej chemoodpornej.

22 elementów wysyłkowych (połówek dźwigarów) o łącznej masie Qdz = 9284 kg,

stężenia, płatwie, konstrukcje ryglową o łącznej masie Q = 10820 kg,

blachę trapezową obudowy (617 arkuszy) o łącznej masie Qb = 18263 kg,

wełnę mineralną (3374 płyt) o łącznej masie Qw = 5904 kg,

okna szt. 16 o łącznej masie Qo=1440 kg

drzwi wahadłowe szt. 4 o łącznej masie Qd=800 kg

podlewka Q1 = 9 * 2 * 0,45 * 0,45* 0,02 * 1,10 = 0,10 m3

uzupełnienia Q2 = 2,00 m3

warstwa wyrównawcza podłoża pod posadzkę Q3 = 18,0 * 24 * 0,03 * 1,10 = 14,30 m3

napędu silników elektrycznych maszyn i urządzeń,

określonych działań technologicznych ( spawanie, szlifowanie )

zasilania stanowisk pracy,

oświetlenia wewnątrz budynków tymczasowych i terenu budowy.

betoniarka BWE - 100 1,5 kW ks = 1,0

wciągarka J - 21 7,0 kW ks = 1,0

spawarka 7,5 kW ks = 1,0

pilarka SEC 7 1,4 kW ks = 0,75

szlifierka WS 900 0,9 kW ks = 0,75

pomieszczenia socjalne 32,4 * 1000/100 = 0,32 kW kw = 0,80

pomieszczenia warsztatowo - magazynowe 60 * 550/100 = 0,33 kW kw = 0,80

oświetlenie istniejącego terenu szkolnego uzupełnione 4 lampami halogenowymi

9. Szczegółowy przebieg (opis) robót montażowych…………………………………………. 12

10. Elementy zagospodarowanie placu budowy……………………………………………….. 18

11. Zagadnienia BHP w problematyce robót montażowych…………………………………… 29

Projektowaną halą jest jednonawowa stalowa hala, przeznaczona na halę warsztatowo-magazynową. W aspekcie funkcji użytkowych w hali uwzględniono oświetlenie naturalne (okienne) i elektryczne, a ponadto instalację wentylacyjną, grzewczą, wodno-kanalizacyjną, przeciwpożarową i odgromową. W projekcie uwzględniono etapy realizacyjne odniesione do konstrukcji i obudowy hali, przy czym do tych etapów ograniczono problematykę technologiczno-organizacyjną. Pominięto natomiast zagadnienia dotyczące dostaw i montażu wyposażenia wynikające z funkcji obiektu. Wyjściowym założeniem projektu jest uwzględnienie zrealizowanego stanu robót fundamentowych. Ponadto wykorzystano:

Schemat rzutu i przekroju poprzecznego hali przedstawiono na rys. 1

Podstawowe parametry:

rozstaw dźwigarów układu nośnego hali) n2 = 10

Szkielet konstrukcyjny hali tworzą dźwigary w kształcie łuku, stężenia połaciowe w przedziałach 1-2, 6-7, 10-11 stężenia podłużne na osiach załamań dźwigarów, płatwie oraz konstrukcja ryglowa ścian szczytowych. Natomiast obudowę tworzą dwie warstwy blachy trapezowej (zewnętrzna i wewnętrzna) mocowanej do elementów konstrukcji za pomocą łączników w postaci kołków Marka-Met . W przestrzeni między blachami obudowy zastosowano izolację termiczną w postaci dwóch warstw płyt z wełny mineralnej ROCKWOOL PANEL w osłonie z folii PCV. Przyjęto płyty o wymiarach 0,5 x 1,0 x 0,05 m. Poszycie obudowy spełnia kryteria termoizolacyjne odpowiadające wartości współczynnika przenikania ciepła k = 0,33 ÷ 0,4 W/m2K. Masa poszycia zawiera się w przedziale 30÷35 kg/m2.

W płaszczyznach bocznych obudowy umieszczono okna o wymiarach 2,10 x 2,40 m, po osiem elementów z każdej strony. Są one przeszklone płytami poliwęglanowymi o grub. 18 mm, mocowanymi do obramowań za pomocą typowych profili aluminiowych. Natomiast w ścianach szczytowych umieszczono po dwa otwory wejściowe do osadzenia drzwi wahadłowych, o wymiarach 2,5 x 2,5 m.

Główne elementy konstrukcji hal tworzą dźwigary stalowe w postaci łuków ukształtowanych w formie wieloboku wpisanego w niepełny (spłaszczony) półokrąg Dany dźwigar charakteryzuje się prostotą rozwiązania, bowiem składa się z danego rodzaju odcinków (elementów) zaprojektowanych z dwuteownika IPE 240. Pod względem wymiarów w dźwigarze zastosowano odcinki l1 = 1320 mm (elementy skrajne, przypodporowe) I2 = 3100 mm (elementy pośrednie).

Rozpiętość dźwigara wg osi podporowych wynosi L = 21000 mm, zaś wysokość (w zworniku) Η = 7500 mm. W stykach elementów składowych dźwigara zastosowano spoiny czołowe, z dodatkowym wzmocnieniem w postaci nakładek, podkładek i przykładek mocowanych także za pomocą spoin.

Element wysyłkowy z wytwórni tworzy połówka dźwigara łukowego. Od strony zwornika jest ona zakończona blachą łącznikową o wymiarach 284 x 174 x 20 mą zaś drugi koniec zamyka blacha (płyta) podporowa o wymiarach 400 x 400 x 10 mm. Połączenia węzłowego w zworniku (scalającego dźwigar) dokonuje się za pomocą 4 śrub Μ 20 o długości 1 = 70 mm. Natomiast w węźle podporowym zastosowano po 4 śruby Μ 20 o 1 = 550 mm (po dwóch stronach styku), zakotwione w fundamencie.

Poza dźwigarami konstrukcję hali uzupełniają: konstrukcja ryglowa ścian szczytowych, stężenia połaciowe i podłużne, a także płatwie. W przypadku stężeń połaciowych zastosowano je w skrajnych przedziałach i w przedziale pośrednim. Charakterystyczną cechą rozwiązania konstrukcyjnego jest to, że we wszystkich połączeniach realizowanych na budowie, z wyjątkiem szczytowych ścian ryglowych i nielicznych innych elementów, zastosowano łączniki śrubowe. Natomiast w przypadku ścian ryglowych i w innych sporadycznych przypadkach zastosowano także połączenia spawane. Zaprojektowane rozwiązanie konstrukcyjne spełnia kryteria wytrzymałościowe przy założeniu lekkiej obudowy i braku transportu podwieszonego. Prostota połączeń niezbędnych do wykonania na budowie ułatwia realizację obiektu.

W aspekcie montażu zróżnicowanie mas elementów składowych (dźwigar -pozostałe elementy) pozwala na ograniczenie stosowania żurawia tylko do montażu dźwigarów. Pozostałe elementy z powodzeniem mogą być montowane sposobem ręcznym przy posiłkowaniu się stosownym urządzeniem pomocniczym (np. rusztowanie przesuwne lub przejezdne z wciągarką).

Pewną niedogodnością w aspekcie montażu jest mniejsza sztywność scalonego dźwigara w płaszczyźnie y-y niż w przypadku płaszczyzny x-x, nie kolidująca zresztą z potrzebami wytrzymałościowymi konstrukcji. Sytuacja taka wymusza niejako zachowanie szczególnej ostrożności i staranności działań w procesie montażu dźwigara, w fazie podnoszenia z położenia poziomego do pozycji pionowej, przed osadzeniem elementu na podporach. Staranność działań w tym względzie zapobiega praktycznie możliwości deformacji elementu w płaszczyźnie y-y, bez konieczności zastosowania odpowiednich usztywnień dźwigara w tej płaszczyźnie na czas montażu elementu. Niedogodności powyższych można uniknąć w drodze montażu połówek dźwigara i wykonania styku w zworniku z podpory montażowej wyposażonej w dźwigniki. Jednak sposób ten, porównawczo do montażu dźwigara scalonego, zwiększa koszt robót montażowych.

Także sposób mocowania elementów obudowy do konstrukcji nie jest dogodny w aspekcie dokonywania okresowych przeglądów konserwacyjnych (antykorozyjnych) w czasie eksploatacji hali. Dostęp do dźwigarów wymaga bowiem naruszenia struktury wewnętrznej warstwy obudowy w miejscach kontrolowania stanu powłoki antykorozyjnej danego dźwigara.

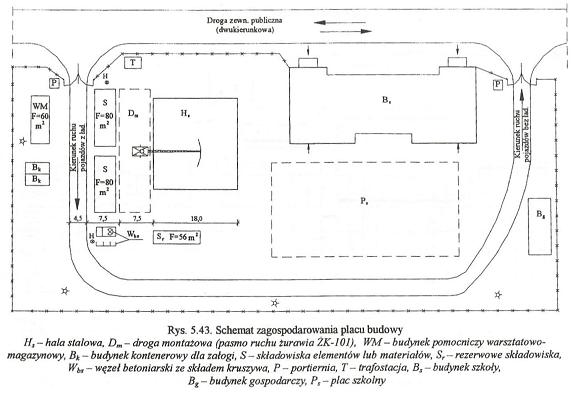

Teren budowy jest równinny i przylega do układu dróg zewnętrznych ogólnego przeznaczenia. Jest to wydzielony teren szkolny, przy czym powierzchnia bezpośredniej zabudowy i bliskiego otoczenia jest wolna od jakichkolwiek przeszkód utrudniających swobodę zagospodarowania placu budowy w fazie realizacji hali. Plac budowy jest wyposażony w instalacje sieci miejskiej w zakresie sieci wod. kan., elektrycznej i łączności.

Pod względem geotechnicznym grunt jest ukształtowany z piasków średnio zagęszczonych (ID = 0,70) do głębokości około 7,0 m poniżej poziomu terenu. Do tej głębokości nie stwierdzono też występowania zwierciadła wody gruntowej. Warunki geotechniczne stwarzają możliwość bezpośredniego posadowienia budowli, nie utrudniając problematyki fundamentowania.

Rozpatrzono je w aspektach:

Podstawową charakterystykę placu budowy w aspekcie możliwości zagospodarowania podano w 3. Natomiast drogi transportu wewnętrznego mają charakter dróg tymczasowych. Można je przyjąć o wyrównanej i utwardzonej nawierzchni naturalnej, dostosowanej do ruchu jednostek transportu kołowego, albo też jako nawierzchnię z zastosować prefabrykowane płyty otworowe układane na podłożu piaskowym (podsypce piaskowej).

Na placu budowy nie występują przeszkody zarówno utrudniające organizację składowania elementów, jak też wstępnego scalania konstrukcji przed montażem zasadniczym.

Rejon budowy jest wyposażony w znaki sieci geodezyjnej, do których można dowiązać infrastrukturę geodezyjną placu budowy na potrzeby pomiarowo-kontrolne realizacji robót.

Elementy składowe konstrukcji zostaną wykonane w wytwórni odległej od placu budowy o około 30 km. Źródła zaopatrywania się w pozostałe materiały znajdują się w odległości około 7 km od budowy. Dostawy ładunków przyjęto transportem drogowym (samochodowym lub ciągnikowym).

Pod względem zaawansowania robót poprzedzających montaż konstrukcji hali sytuacja jest taka, że są zrealizowane roboty fundamentowe, łącznie z podstawowym podłożem pod posadzkę.

Składowe działania przy wznoszeniu hali planuje się powierzyć firmie budowlanej, która ma na wyposażeniu własnym (lub może dysponować na zasadzie wynajmu) kompletny sprzęt montażowy, niezbędny do montażu hal stalowych o przyjętych w dokumentacji projektowej parametrach wymiarowych.

Należy przeprowadzić niwelację terenu w obrębie pracy maszyny montażowej i na składowiskach elementów konstrukcji hali. Przed rozpoczęciem robót montażowych należy wykonać stosowne przyłączenia instalacyjne do istniejących sieci. W zasięgu pracy maszyny montażowej sieć elektryczna może być tylko podziemna z wyprowadzeniami na słupach w miejscach podłączeń do urządzeń budowy. Drogi wewnętrzne placu budowy powinny być wykonane przed rozpoczęciem dostaw elementów. Należy także przygotować drogi montażowe (pasma ruchu żurawia) w postaci wyrównanej i odpowiednio utwardzonej nawierzchni, albo zastosować nawierzchnię z prefabrykowanych płyt otworowych układanych na podłożu piaskowym. Należy założyć geodezyjne siatki pomiarowo-kontrolne.

Przed rozpoczęciem montażu należy dokonać odbioru technicznego i wykonać pomiar geodezyjny w zakresie obrysu budynku hali i poziomu stop fundamentowych. Na wyrównanym i uporządkowanym terenie należy przygotować składowiska elementów.

Dostawy elementów i innych niezbędnych materiałów powinny być zrealizowane stosownie do przyjętej koncepcji robót montażowych. Montaż konstrukcji powinien być poprzedzony odbiorem technicznym maszyny montażowej przez przedstawiciela Urzędu Dozoru Technicznego. Przed montażem należy także zgromadzić odpowiedni sprzęt pomocniczy i dokonać jego odbioru przez kierownika budowy. Należy ustawić tablice ostrzegawcze zabraniające wstępu na plac budowy osobom postronnym. Konieczne jest wyznaczenie strefy niebezpiecznej w obrębie pracy maszyny montażowej.

Należy zapoznać załogę - droga instruktażu - z technologią montażu, sygnalizacją i przepisami BHP. W realizacji robót należy uwzględnić warunki fizyczne stosując się do wytycznych w tym względzie podanych w instrukcji ITB.

Zestawienie elementów do transportu i montażu

Zestawienie elementów do transportu zestawiono w tabeli 1 natomiast elementów do montażu w tabeli 2.

Zestawienie elementów do transportu Tabela 1.

Lp |

Nazwa elementu |

Symbol (oznaczenie) elementu |

Liczba elementów szt |

Masa elementu kg |

Masa łączna kg |

Uwagi |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1

2 3 4 |

Dźwigar łukowy (połówka)

Stężenia (komplet) Płatwie Konstrukcja ryglowa (komplet) |

IPE 240

Qs Qp Qr |

22

3 hala 2 |

422

940

1600 |

9284

2820 4800 3200 |

l ~ 12,90 m f = 1,99 m |

Razem konstrukcja hali: |

20104 |

|

||||

5 |

Blacha trapezowa obudowy |

Qb |

617 |

29,6 |

18263 |

wym. ark. a = 1,05m b = 3,10m |

6 |

Wełna mineralna (płyty) |

Qw |

3374 |

1,75 |

5904 |

wym. pł. a = 0,50m b = 1,00m |

7 |

Okna |

Qo |

16 |

90 |

1440 |

wymiary: a = 2,10m b = 2,40m |

8 |

Drzwi wahadłowe |

Qd |

4 |

200 |

800 |

wymiary: a = 2,5m b = 2,5m |

Zestawienie elementów do montażu Tabela 2.

Lp |

Nazwa elementu |

Symbol (oznaczenie) elementu |

Liczba elementów szt |

Masa elementu kg |

Masa łączna kg |

Uwagi |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1

2 3 4 |

Dźwigar łukowy (scalony) Stężenia (komplet) Płatwie Konstrukcja ryglowa (komplet) |

IPE 240

Qs Qp Qr |

22

3 hala 2 |

422

940

1600 |

9284

2820 4800 3200 |

l ≈12,90 m f = 1,99 m |

Razem konstrukcja hali: |

20104 |

|

||||

5 |

Blacha trapezowa obudowy |

Qb |

617 |

29,6 |

18263 |

wym. ark. a = 1,05m b = 3,10m |

6 |

Wełna mineralna (płyty) |

Qw |

3374 |

1,75 |

5904 |

wym. pł. a = 0,50m b = 1,00m |

7 |

Okna |

Qo |

16 |

90 |

1440 |

wymiary: a = 2,10m b = 2,40m |

8 |

Drzwi wahadłowe |

Qd |

4 |

200 |

800 |

wymiary: a = 2,5m b = 2,5m |

|

Razem obudowa |

Qob |

|

|

26407 |

|

Jako zasadę przyjęto montaż etapowy hali, przy czym:

Pod względem kolejności działań zakończenie danego etapu warunkuje rozpoczęcie realizacji etapu kolejnego.

Pod względem organizacji robót dokonano podziału na działki robocze. Przy uwzględnianiu etapów montażu działki robocze tworzą:

W sensie sposobu pobierania elementów przyjęto montaż z placów składowych. Dla konstrukcji podstawowej składowiska usytuowano wzdłuż hali w bezpośrednim jej sąsiedztwie, a w przypadku dźwigarów łukowych - także wewnątrz obrysu hali. W odniesieniu do elementów obudowy można wykorzystać zarówno powierzchnie przeznaczone uprzednio do składowania elementów konstrukcyjnych jak też wolna przestrzeń wewnątrz hali.

Montaż dźwigarów będzie wykonany jednym żurawiem. Elementy dźwigarów (połówki) dostarczone z wytwórni podlegają wstępnemu scaleniu. Po działaniach scaleniowych dźwigary ustawia się na podporach.

Zakłada się podstawową lub wariantywną wersję montażu dźwigarów.

W wersji podstawowej stanowiska żurawia w fazie scalania i montażu scalonych elementów będą sytuowane poza obrębem zewnętrznego obrysu hali. Przy tym montaż zasadniczy należy poprzedzić scaleniem wszystkich dźwigarów. Dźwigary będą ustawiane na podporach począwszy od strony budynku szkolnego. W tej wersji połówki łuków są składowane wewnątrz hali.

Natomiast w wersji wariantywnej stanowiska żurawia w fazie scalania a także w fazie montażu elementów scalonych, będą sytuowane wewnątrz obrysu hali. Montaż należy poprzedzić scaleniem dwóch dźwigarów ułożonych kolejno przy podporach. Po ustawieniu na podporach. Po ustawieniu na podporach i stosownym zamocowaniu operacja scalania i montażu kolejnych dźwigarów powtarza się. W wersji wariantywnej połówki luków są składowane poza obrębem obrysu hali, albo też wewnątrz hali - przy zachowaniu wyodrębnionego pasma ruchu żurawia.

Montaż konstrukcji ryglowej ścian szczytowych pozostawia pewną swobodę w sensie kolejności rozpoczynania robót, bowiem obydwie ściany charakteryzuje identyczne rozwiązanie. Natomiast w obrębie danej ściany w pierwszej kolejności należy zmontować te elementy szkieletu, do których montuje się elementy wejść. Zamykającym działaniem jest wbudowanie pozostałych elementów konstrukcji ryglowej i osadzenie elementów wejściowych ( drzwi wahadłowych ).

Z punktu widzenia kolejności montażu elementów i organizacji robót zastosowano zmodyfikowany montaż rozdzielczy. O ile wersja klasyczna montażu rozdzielczego sprowadza się do kolejnego wbudowania elementów jednego ( danego ) rodzaju na przestrzeni całego ( danego ) poziomu montażowego, o tyle w wersji zmodyfikowanej odniesionej do konstrukcji podstawowej ( bez ścian ryglowych i obudowy ), wprowadzono elementy montażu kompleksowego. Oznacza to kolejno następujące działania:

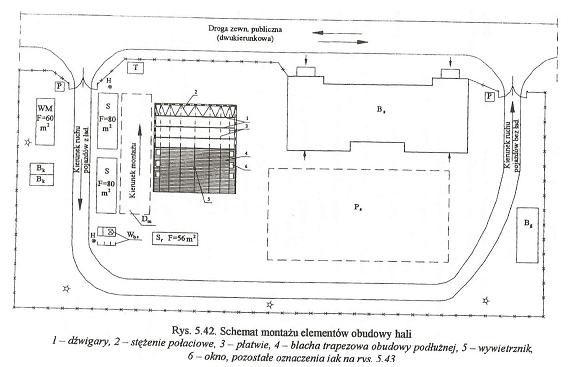

Wykonywanie obudowy hali przyjęto w układzie pasmowym. W odniesieniu do obudowy podłużnej pasmo stanowi przedział zawarty między dwoma dźwigarami. Natomiast w przypadku ścian szczytowych pasmo oznacza wymiar arkusza blachy oraz obrys dźwigara. W sensie kolejności działań pozostawia się swobodę wyboru ściany, jak też skrajnego pasma obudowy podłużnej.

Biorąc pod uwagę charakterystykę konstrukcji hali do montażu dźwigarów celowe jest zastosowanie żurawia samojezdnego na podwoziu kołowym. Natomiast w przypadkach montażu ręcznego należy wykorzystać urządzenia pomocnicze w postaci rusztowań. Celowe w tym względzie jest zastosowanie rusztowań inwentaryzowanych, pozwalających na sytuowanie pomostów roboczych na wymaganych poziomach.

W zakresie transportu elementów na budowę przyjęto transport drogowy ( samochodowy i ciągnikowy ). Przy tym do transportu elementów łukowych przyjęto zestaw transportowy złożony z ciągnika i naczepy. Pozostałe elementy i materiały uzupełniające mogą być dostarczane albo jednostkami transportowymi ogólnego przeznaczenia, albo zestawem transportowym zastosowanym do przewozu elementów łukowych.

Dobór żurawia

Doboru żurawia dokonano wg kryteriów parametrycznych uwzględniając udźwig ( Q ), wysięg ( Iz ), wysokość podnoszenia ( hp ).

W przypadku hali składniki potrzebnego udźwigu wynoszą:

- masa dźwigara łukowego ( z tabeli 5.7 ) Ge = 0,93 t

- masa zawiesia Gz = 0,2 t

- masa konstrukcji wzmacniającej Gk = 0,0 t

----------------

ΣGi = 1,13 t

Niezbędny udźwig żurawia wyrażony masą ładunku do podniesienia wynosi: Q ≥ ΣGi = 1,13 t

Składniki potrzebnego wysięgu ( przy stanowiskach żurawia poza obrysem hali - na osiach wyznaczających podpory ) wynoszą :

- ½ rozstawu podpór dźwigara Ik = 10,5 m

- odległość osi żurawia od osi podpory I0 = 4,0 m

- odległość osi żurawia od osi haka mechanizmu w fazie podwieszania elementu w położeniu przedmontażowym

Ipm =

=16,60

Ponieważ Ipm > Ik+ I0 =14,5 wobec tego niezbędny wysięg żurawia wynosi :

Iz ≥ ΣIi = Ipm = 16,60 m

Składniki potrzebnej wysokości wyniesienia haka żurawia ponad poziom podpór ( fundamentów ) wynoszą :

- wysokość dźwigara łukowego he = 7,5 m

- wysokość zawieszenia ponad wierzchołkiem ( zwornikiem ) dźwigara hz = 4,25 m

- wysokość bezpiecznego manewrowania hbm = 0,50 m

------------------

Σhi = 12,25 m

Niezbędna wysokość podnoszenia wynosi:

hp ≥ Σhi = 12,25 m

Przyjęto żuraw kołowy Krupp KMK 2025 (bez bociana) z maksymalnym wysięgiem lz = 20 m, maksymalną wysokość podnoszenia hpmax = 24m, maksymalnym udźwigiem Q = 25 t. Udźwig na maksymalnym wysięgu Q=1,7 t

Dobór urządzeń pomocniczych

Do montażu dźwigarów łukowych przyjęto zawiesie linowe dwucięgnowe o masie udźwigu 1,8t ( zawiesia firmy CONNECTOR, model 2FKh ) Podwieszenie umiejscowiono w

pierwszym węźle dźwigara (licząc od zwornika), po obydwu stronach zwornika. Zastosowano uchwyty linowe oraz odpowiednio wyprofilowane przykładki drewniane, stanowiące ochronę krawędzi kształtownika dźwigara.

Jako tymczasowe stężenia montażowe, niezbędne w fazie montażu dwóch pierwszych dźwigarów, przyjęto elementy sztywne regulowane, mocowane jednym końcem do dźwigara, zaś drugim końcem do fundamentu lub specjalnego bloku kotwiącego. Zamocowanie do dźwigara osiąga się za pośrednictwem uchwytu imadłowego, zaś w przypadku fundamentu lub bloku - za pośrednictwem elementów kotwiących.

Jako urządzenie pomocnicze wykorzystywane do prac łączeniowych przy montażu konstrukcji i obudowy hali przyjęto samojezdne podnośniki nożycowe Aichi Skytower SV 06 CNL o parametrach jak na rysuku równych A-2,25m, B-0,84m, C-0,85m, D-8m, E-2,36m, F-2,20m, G-1,10m i maksymalnym udźwigu 350kg.

Jako uzupełniający sprzęt pomocniczy przyjęto spawarkę, pistolet do kołków Marka-Met, pilarkę elektryczną, nożyce do cięcia blachy, liny konopne, sprzęt geodezyjny. Zestawienie maszyn i urządzeń pomocniczych do montażu hali przedstawiono w tabeli:

Lp |

Wyszczególnienie |

Jednostka |

Liczba jednostek |

Zastosowanie |

1. |

Żuraw Krupp KMK 2025 |

szt. |

1 |

Operacje rozładunkowe, scaleniowe i montażowe |

2. |

Zawiesie montażowe CONNECTOR, model 2FKh |

komplet |

2 |

Montaż elementów (wersja podstawowa) |

3. |

Stężenia (tężniki) sztywne regulowane |

komplet |

4 |

Tymczasowe stężenia montażowe dźwigarów łukowych |

4. |

podnośniki nożycowe Aichi Skytower SV 06 CNL |

komplet |

2 |

Montaż ręczny elementów konstrukcji i obudowy hali |

5. |

Spawarka |

szt. |

1 |

Wykonanie połączeń spawanych |

6. |

Pilarka, nożyce |

szt. |

1+1 |

Przecinanie blachy lub tp. |

7. |

Pistolet do kołków HILTI |

szt. |

2 |

Mocowanie blach |

8. |

Liny konopne L > 12 m |

szt. |

8 |

Pomocnicze naprowadzanie elementu na podpory |

9. |

Sprzęt geodezyjny |

komplet |

1 |

Pomiary kontrolne w procesie realizacji hali |

9. Szczegółowy przebieg (opis) robót montażowych

Montaż dźwigarów, stężeń, płatwi

Stosownie do przyjętej koncepcji montażu działkę roboczą tworzy przedział składu podłużnego hali rys. 1. W sensie elementów składowych konstrukcji sytuacja jest następująca:

Układ konstrukcyjny hali wymusza zrealizowanie robót montażowych w obrębie jednego przedziału w ciągu normalnego (8 h) lub przedłużonego (do 10h) dnia roboczego.

Działaniem poprzedzającym montaż zasadniczy dźwigarów jest ich scalenie przestrzeni całej hali. Elementy składowe (połówki dźwigarów) są ułożone w taki sposób, że części podporowe znajdują się w pobliżu stóp fundamentowych. W takim położeniu wykonuje się kolejno połączenia montażowe w zwornikach dźwigarów łukowych, co jest równoznaczne z przygotowaniem dźwigarów do osadzania na podporach. W aspekcie kolejności działania montażowe należy rozpocząć od elementów działki pierwszej (przedział 1-2). W przypadku dźwigarów łukowych montaż rozpoczyna się od ustawienia drugiego w kolejności dźwigara. Taka kolejność umożliwia wykorzystanie śrub kotwowych w fundamentach jako elementów zakotwień regulowanych tężników montażowych. Po założeniu uchwytów linowych, podwieszeniu elementu do zawiesia i dokonaniu działań kontrolnych w tym względzie, element jest gotowy do podnoszenia. Następnie przez obrót dźwigar doprowadza się do położenia pionowego i podnosi się na wysokość około 0,5 m ponad poziom stóp fundamentowych. Uzyskuje się to w drodze pionowego podnoszenia i jednoczesnego poziomego przemieszczania wysięgnika żurawia, bacząc przy tym by cięgna zawiesia znajdowały się w płaszczyźnie pionowej. Naprowadzenie i osadzenie na podporach uzyskuje się przy stosowaniu pomocniczych lin odciągowych obsługiwanych przez dwóch robotników. Po regulacji ustawienia dźwigar mocuje się wstępnie śrubami podporowymi i usztywnia tymczasowo za pomocą tężników montażowych kotwionych do fundamentów. W podobny sposób należy ustawić na podporach następny dźwigar, tj. pierwszy w kolejności na działce pierwszej. Po ustawieniu tego elementu zakłada się poziome (podłużne) tężniki prętowe zaopatrzone w śrubę rzymską, które umieszcza się w specjalnych otworach znajdujących się w załamaniach dźwigara. Po dokonaniu kontroli w zakresie prawidłowości ustawienia (ewentualnej rektyfikacji) należy wykonać stężenia połaciowe obydwu dźwigarów, a także zmontować płatwie w pasmach pomiędzy dźwigarami.

Blachy podporowe dźwigarów układa się na warstwie zaprawy cementowej zapewniającej ściśle powierzchniowe przyleganie do stopy fundamentowej.

Po wykonaniu stężeń podłużnych i połaciowych oraz ostatecznym dokręceniu wszystkich śrub fundamentowych należy zdemontować stężenia tymczasowe.

Montaż kolejnego dźwigara i następnych nie wymaga stosowania tymczasowych stężeń. W tym względzie wykorzystuje się stałe elementy konstrukcji hali, tj. tężniki prętowe podłużne, stężenia połaciowe (w zaprojektowanych przedziałach hali tj. skrajnych i pośrednich) oraz płatwie.

Montaż konstrukcji ryglowej

Pod względem organizacyjnym konstrukcja ryglowa ściany szczytowej tworzy odrębną działkę roboczą. Ponieważ obydwie ściany szczytowe charakteryzują się identycznym rozwiązaniem, pozostaje swoboda wyboru ściany przeznaczonej do montażu w pierwszej kolejności. Natomiast w obrębie danej ściany w pierwszej kolejności montuje się te elementy szkieletu, które wyznaczają otwory wejściowe do osadzenia drzwi wahadłowych. W kolejnych działaniach montuje się pozostałe elementy konstrukcji. Zamykającym działaniem jest montaż obramowania drzwi wahadłowych.

Schemat elementów konstrukcji hali przedstawia rysunek:

Montaż elementów obudowy

Montaż ten dotyczy obudowy podłużnej oraz obudowy ścian szczytowych. W obydwu przypadkach problem sprowadza się do umocowania blach trapezowych płaszczyzny zewnętrznej i wewnętrznej i umieszcza się w przestrzeni między obydwoma płaszczyznami płyt izolacyjnych z wełny mineralnej. Przyjęto pasmowy układ realizacyjny. Przy ty, w obudowie podłużnej pasmo stanowi przedział zawarty między dwoma dźwigarami łukowymi. Natomiast w odniesieniu do ściany szczytowej pasmo jest określone wymiarem arkusza blachy i obrysem dźwigara.

W przypadku obudowy podłużnej w pierwszej kolejności należy umocować blachy trapezowe płaszczyzny zewnętrznej na dwóch pasmach, począwszy od pasma skrajnego. Następnie dokonuje się montażu blach płaszczyzny wewnętrznej pasma skrajnego, łącznie z umieszczeniem płyt wełny mineralnej w przestrzeni między blachami obudowy. Kolejne działania są identyczne, z zachowaniem wyprzedzenia montażu blach płaszczyzny wewnętrznej. Przesunięcie pasmowe montażu blach płaszczyzny zewnętrznej i wewnętrznej stanowi niejako osłonę przestrzeni izolacyjne przed skutkami opadów atmosferycznych. W obrębie danego pasma blachy obydwu płaszczyzn należy montować w kolejności od fundamentu do zwornika dźwigara łukowego.

Montaż blach trapezowych ścian szczytowych należy realizować począwszy od warstw dolnych na kolejnych pasmach danej ściany. Przy tym pasmo określa wymiar blachy trapezowej i obrys dźwigara. Zaleca się na przemian montaż blach płaszczyzny zewnętrznej i wewnętrznej.

Przy montażu blach trapezowych należy zwrócić uwagę na dokładność uszczelniania miejsc styku obu blach. Zabiegu tego dokonuje się poprzez naniesienie na górna krawędź zamocowanego arkusza blachy warstwy masy uszczelniającej SURFSTICK o grubości około 5 mm. Wariantowo może być zastosowania pianka poliuretanowa. Po naniesieniu warstwy uszczelniającej nakłada się od góry następny arkusz blachy i przystępuje się do jego mocowania. Zastosowano mocowanie przy użyciu wstrzeliwanych ocynkowanych kołków metalowych φ = 12 ÷ 15 mm. Użycie kołków eliminuje konieczność wiercenia otworów niezbędnych przy zastosowaniu połączeń śrubowych, a także powoduje szybsze wykonanie połączeń.

Pomocnym elementem przy realizacji obudowy hali jest podnośnik koszowy.

Schemat montażu elementów obudowy hali przedstawiono na rysunku:

We wszystkich fazach realizacji robót montażowych należy przestrzegać przepisów BHP.

Kontrola i odbiory robót montażowych

Kontrolę wykonania robót montażowych powinien prowadzić dozór techniczny.

Dopuszczalne odchyłki montażowe w odniesieniu do dźwigarów łukowych przedstawiają się następująco:

W przypadku pozostałych elementów położenie ich jest wymuszone połączeniami na śruby i mieści się w granicach tolerancji wykonywania tych łączników.

Odbioru robót montażowych należy dokonać po zmontowaniu działki roboczej oraz po zmontowaniu konstrukcji.

W zakresie kontroli i odbioru montażu działki należy sprawdzić:

Wyniki kontroli i odbioru robót wraz z ewentualnymi zaleceniami należy wpisać do dziennika montażu lub dziennika budowy.

W zakresie odbioru końcowego należy dokonać:

Kontrola formalna i merytoryczna dokumentacji powinna obejmować sprawdzenie kompleksowości dokumentacji oraz prawidłowości sporządzenia protokołów odbiorów częściowych i wykonania zawartych w nich zaleceń. Kontrola jakości wykonania robót montażowych powinna zawierać:

Organizacja brygady montażowej

Przyjęto brygadę złożoną z niżej podanych zespołów:

Zespół pierwszy steruje i naprowadza elementy na miejsca wbudowania wg sygnalizacji przekazywanej przez brygadzistę.

Zespół drugi pełni składowe czynności w procesie montażu mechanicznego i ręcznego konstrukcji hali, przy czym zakres szczegółowych obowiązków ustala brygadzista stosownie do potrzeb danej fazy montażu.

Obsługę geodezyjną pełni odrębny zespół wyznaczony przez kierownictwo budowy (2 osoby).

Uwzględniając obsadę administracyjno-techniczną i pomocniczą, łączne zatrudnienie na budowie nie przekracza 10m osób.

Ochrona antykorozyjna konstrukcji hali

Działania antykorozyjne dotyczą przygotowania powierzchni oraz naniesienia powłoki ochronnej ( metalicznej lub malarskiej ). Dobór zestawu materiałów malarskich wynika z warunków eksploatacji obiektu. Uwzględnia się przy tym:

Rozróżnia się następujące stopnie agresywności:

B - środowisko o bardzo łagodnym działaniu korozyjnym

L - środowisko o lekkim działaniu korozyjnym, odpowiadające lekkim warunkom użytkowania.

U - środowisku o umiarkowanym działaniu korozyjnym, odpowiadające średnim warunkom użytkowania,

C - środowisko o silnym działaniu korozyjnym, odpowiadające ciężkim warunkom użytkowania

W - środowisko o bardzo silnym działaniu korozyjnym, odpowiadające wyjątkowo ciężkim warunkom użytkowania

Powłoki lakierowane narażone bywają na działanie temperatury, czynników mechanicznych, fizykochemicznych i biologicznych. Natomiast jakość przygotowania powierzchni do malowania powinna być dostosowana do rodzaju użytego zestawu malarskiego, przewidywanych warunków eksploatacji konstrukcji oraz wymaganej trwałości malowania.

W tabeli podano klasyfikację powierzchni stali do malowania.

Klasyfikacja powierzchni stali do malowania |

|||

Określenie stanu powierzchni |

Stopień czystości |

||

|

pierwszy |

drugi |

trzeci |

Wygląd ogólny |

chropowata, metaliczna, czysta, jednolita, jasnoszara |

chropowata, jednolita, szara lub ciemnoszara |

chropowata lub błyszcząca po szczotkowaniu, brunatno szara |

Pozostałości ściśle przylegającej zgorzeliny walcownicowej |

brak |

równomierne do 5% pow. całk. lub nie więcej niż 10% pow. na poj. kwadracie o boku 25,0 mm |

równomierne do 20% pow. całk. lub nie więcej niż 40% pow. na poj. kwadracie o boku 25,0 mm |

Obecność rdzy |

brak |

przebarwienie |

ślady |

Zanieczyszczenie luźno przyległe (olej, smar, kurz) |

brak |

brak |

brak |

Stopień pierwszy dotyczy powłok chemoodpornych w przypadku kilkuletniego okresu eksploatacji konstrukcji w środowisku o stopniu agresywności korozyjnej U - W.

Stopień drugi dotyczy powłok ochronnych w przypadku eksploatacji konstrukcji w środowisku o agresywności L - U.

Stopień trzeci dotyczy powłok malarskich ogólnego stosowania w przypadku eksploatacji konstrukcji w środowisku o agresywności korozyjnej B - L.

Poniżej przedstawiono przegląd sposobów przygotowania powierzchni stalowych oraz nanoszenia powłok malarskich.

Najskuteczniejszą metodą przygotowania powierzchni stalowych do nanoszenia powłok malarskich jest oczyszczenie mechaniczne przez śrutowanie lub piaskowanie. Metodą tą uzyskuje się pierwszy i drugi stopień przygotowania powierzchni. Przy tym równomierna chropowatość zwiększa mechaniczną przyczepność powłoki do podłoża. Mniej skuteczne jest oczyszczenie ręczno-mechaniczne przy użyciu np. młotków i skrobaków pneumatycznych, szlifierek, szczotek mechanicznych itp. Uzyskuje się wówczas drugi i trzeci stopień gotowania powierzchni. Sposób ten stosuje się dość powszechnie, zwłaszcza przy renowacji powłok malarskich.

Oczyszczenie płomieniowe polega na poddawaniu powierzchni stali działaniu płomienia palnika gazowego ( acetylenowo - tlenowego lub acetylenowo - powietrznego ) i następującym po nim czyszczeniu przy pomocy szczotek stalowych. Sposobem tym uzyskuje się trzeci stopień przygotowania powierzchni.

Oczyszczenie ręczne szczotkami, skrobakami itp. Jest mało efektywne, bowiem nie uzyskuje się zazwyczaj wymaganego trzeciego stopnia czystości powierzchni.

Odtłuszczenie ma na celu usunięcie resztek olejów, smarów i innych zanieczyszczeń, znacznie pogarszających przyczepność powłok malarskich do podłoża. Dobrym sposobem odtłuszczania jest zmywanie zabrudzonych miejsc za pomocą pędzla i szmat lnianych nasyconych rozpuszczalnikami organicznymi ( benzyna ekstrakcyjna, nafta ). Oczyszczenie aktywuje powierzchnię metalu, wobec czego farbę podkładową nanosi się w możliwie najkrótszym czasie po tym zabiegu.

Jako ochronę antykorozyjną oczyszczonej powierzchni stali stosuję się różnego rodzaju powłoki malarskie. Można tu wymienić lakiery, farby, emalie. Zależnie od składu chemicznego materiału powłoki można wyodrębnić wyroby lakierowe olejne ( np. klasyczna farba miniowa ), syntetyczne, chloro-kauczukowe, chloro-winylowe, o pigmencie z pyłu cynkowego, asfaltowe oraz epoksydowe. Doboru zestawu malarskiego dokonuje się w zależności od stopnia agresywności korozyjnej środowiska przy uwzględnieniu grubości i liczby warstw powłoki nanoszonej na powierzchnię stali.

Wymagana grubość i liczba warstw powłoki malarskiej w zależności od stopnia agresywności korozyjnej środowiska

Stopień agresywności |

Średnia grubość |

Liczba warstw |

|

korozyjnej |

powłoki [µm] |

gruntowanie |

malowanie |

B |

od 20 do 40 |

1 - |

- 1 |

L |

od 40 do 50 |

1 2 |

1 - |

U |

od 90 do 120 |

1 2 |

2 2 |

C |

od 120 do 150 |

2 |

3 |

W |

od 150 do 120 |

2 |

4 |

Powłoki malarskie nanosi się za pomocą pędzla, metodą natrysku lub przez zanurzanie. Malowanie ręczne za pomocą pędzla stosuje się przede wszystkim w celu gruntowania powierzchni, gdyż umożliwia ono dobre wtarcie farby w nierówności powierzchni. Jednokrotne malowanie powierzchni pędzlem umożliwia otrzymanie powłoki o grubości około 40 μm. Przy tym otrzymuje się powłokę o wyjątkowo równomiernej grubości i o dużej gładkości. Konstrukcje stalowe maluje się natryskiem w normalnych warunkach pod względem temperatury i ciśnienia. Malowanie natryskiem pneumatycznym polega na rozpylaniu farby pistoletem o specjalnej konstrukcji z dyszą 0,3 - 2,5 mm, przy zastosowaniu sprężonego powietrza o ciśnieniu 0,2 - 0,6 MPa. Pistolet prowadzi się w odległości około 25 cm od malowanej powierzchni. Prostopadle do niej. Wyższą jakość powłok zapewnia malowanie hydrodynamiczne, prowadzone pod ciśnieniem kilkadziesiąt razy większym z odległości 25 - 40 cm, również pod kątem prostym do powierzchni natrysku.

Malowanie metodą zanurzania znajduje zastosowanie w przypadku wyrobów o niewysokich wymaganiach co do jakości powłoki.

Realizacja powłok malarskich zawiera gruntowanie powierzchni, szpachlowanie, naniesienie warstw nawierzchniowych, suszenie.\

Warstwę gruntową nanosi się na powierzchnię narażona na działanie środowiska korozyjnego, przy czym zabiegu tego dokonuje się w wytworni.

Szpachlowanie, czyli ręczne wygładzenie nierówności powierzchni za pomocą kitów szpachlowych, wykonuje się na ogół w przypadkach dbałości o względy estetyczne powłoki.

Warstwy nawierzchniowe nanosi się po wyschnięciu warstwy podkładowej ( warstw podkładowych ).

Suszenie powłok przeprowadza się na ogół w temperaturze około 18 o C przy wilgotności powietrza poniżej 80%. W celu przyspieszenia czasu wysychania powłoki ( powłok ) można stosować urządzenia suszarnicze.

W odniesieniu do elementów konstrukcji hali przyjęto dwuetapową ochronę antykorozyjną. Etap pierwszy dotyczy zabezpieczeń antykorozyjnych w wytwórni i obejmuje:

Drugi etap dotyczy zabezpieczeń antykorozyjnych na placu budowy i obejmuje:

Po zmontowaniu konstrukcji należy dokonać naprawy ewentualnych uszkodzeń powłoki malarskiej powstałych w procesie montażu.

W trakcie użytkowania hali należy dokonywać okresowych kontroli stanu powłok malarskich. Ewentualne ubytki należy uzupełniać na bieżąco lub w planowanych okresach remontowych obiektu.

10. Elementy zagospodarowania placu budowy

Zagospodarowanie placu budowy stanowi wyposażenie technologiczne niezbędne do wykonania planowanych zadań w warunkach budowy. Obejmuje ono przede wszystkim:

-sieć komunikacyjną dotyczącą dróg dojazdowych i dróg w obrębie placu budowy,

-problematykę transportu elementów konstrukcji i innych niezbędnych materiałów,

-place składowe elementów, materiałów, magazyny,

-wytwórnie pomocnicze i usługowe ( np. węzeł betoniarski )

-budynki pomocnicze ( do obsługi budowy i załogi )

-urządzenia ogólne i urządzenia placu budowy.

Głównymi elementami wpływającymi na sposób rozwiązania podanych zagadnień są następujące czynniki:

-technologia wykonania składowych procesów budowlanych,

-harmonogram podstawowy lub wykres sieciowy dotyczący planowania przebiegu realizacji zadań rzeczowych budowy,

-harmonogramy pochodne w zakresie zapotrzebowania na określone zasoby produkcji

Transport w obrębie placu budowy

Plac budowy przylega do istniejącej drogi publicznej o nawierzchni asfaltowej Natomiast droga wewnętrzna ma utwardzoną wyrównaną nawierzchnię z zachowaniem 2% spadku ułatwiającego odwodnienie. Jako rozwiązanie alternatywne można zastosować nawierzchnię z prefabrykatów płyt wielootworowych o wymiarach 75 x 100 x 12,5 cm, układanych na podsypce piaskowej. Taką nawierzchnię zaleca się zwłaszcza dla wyodrębnionego pasam ruchu żurawia montażowego.

Podstawowa droga tymczasowa o szerokości 4.5m ma charakter przelotowy. Oznacza to wjazd jednostki lub zestawu transportowego przez jedną bramę (wjazdową), zaś wyjazd bez ładunku przez drugą bramę.

Zestawienie elementów do transportu zawiera tabela 1 wg której dostawy obejmują:

Dostawa dźwigarów

Długość elementu wysyłkowego dźwigara łukowego (połówka dźwigara) wynosi około 12,9 m, zaś wyskość około 1,99 m (tab. 1). Uwzględniając te wymiary do przewozu elementów przyjęto zestaw transportowy złożony z ciągnika SCANIA R420 i naczepy KRONE SD34.

Dane techniczne naczepy KRONE SD34:

- ładowność |

24 t |

- masa własna bez wyposażenia |

6,5 t |

- prędkość jazdy z ładunkiem |

80 km/h |

- wysokość podłogi nad jezdnią |

1,0 m |

- wymiary powierzchni ładunkowej |

2,3 x 13,6 m |

- maksymalna długość dłużyc |

15 m |

- liczba kół |

6 + 2 szt. |

- typ ciągnika do holowania |

SCANIA R420 |

Dane techniczne ciągnika SCANIA R420

- dopuszczalna masa ciągnionej naczepy |

32,4 t |

- masa własna ciągnika |

8,6 t |

- prędkość jazdy z ładunkiem |

80 km/h |

- wysokość siodła nad jezdnią |

1,10 m |

- dopuszczalny nacisk na oś tylną |

11,5 kN |

- liczba osi/liczba osi napędzanych |

2/2 szt. |

- maksymalna prędkość jazdy |

90 km/h |

- moc silnika |

280 kW |

Wymiary gabarytowe dźwigara, z uwzględnieniem blachy podporowej i stykowej, wynoszą orientacyjnie: l=12,90 m , f= 1,99m , b=0,40 m. Zatem na szerokości podłogi naczepy mieści się bezkolizyjnie 6 elementów wysyłkowych umieszczonych pionowo. Ponieważ łączna liczba połówek wynosi 22 szt., wobec tego niezbędna jest 5 kursów zestawu transportowego. Przyjęto następujący sposób dostaw:

- 2 kursy z pięcioma elementami (n= 2 x 5 = 10 elem.)

- 3 kursy z czterema elementami (n= 3 x 4 =12 elem.).

Kursy zestawu zawierające po 4 elementy dźwigarów zostaną uzupełnione ładunkiem w postaci 12 kształtowników konstrukcji ryglowej o l ≥ 6,0 m, o łącznej masie (na 1 kurs) Q1 = 970 kg.

Dla zaspokojenia ewentualnych deformacji blach stykowych i podporowych, elementy wysyłkowe należy ustawić na kozłach oporowych mocowanych do podłoża (podłogi naczepy). Poszczególne elementy i cały ładunek powinny być stabilne.

Cykl transportowy zastawu (ciągnik-naczepa) przedstawia się następująco

t = tz + tj + tw

gdzie: tz - czas ładunku łącznie z manewrowaniem zestawem,

tj - czas jazdy zestawu,

tw - czas wyładunku

Ponieważ L = 30 km, V1= 80km/h , V2=90 km/h,

jest więc

oraz

Przyjęto załadunek i wyładunek mechaniczny, przy czym

Zatem t = 0,41 + 0,71 + 0,41 = 1,53 h

Przyjmując współczynnik wykorzystania czasu pracy ko = 0,85, cykl efektywny wynosi:

Czas dostawy dźwigarów na budowę wynosi:

Tdz = nk x t0 = 5 x 1,8 = 9 h , przyjęto Tdz = 9h

Ostatecznie przy dostawach elementów łukowych jest:

- potrzebna liczba kursów nk = 5,

- czas dostawy elementów Tdz = 9 h

Współczynnik wykorzystania ładowności naczepy wynosi:

lub

Dostawa elementów stężeń, płatwi, konstrukcji ryglowej

Masa konstrukcji do przewiezienia z wytwórni na budowę wynosi

Q = 10820 - 3 x 970 = 7910 kg

Do przewozu ładunków przyjęto samochód Mercedes Atego 1223.

Dane techniczne samochodu Mercedes Atego 1223

- ładowność |

6,5 t |

- masa własna |

5,5 t |

- wymiary przestrzeni ładunkowej |

|

długość |

7,2 m |

szerokość |

2,4 m |

wysokość |

0,60m |

- maksymalna prędkość jazdy |

90 km/h |

- minimalny promień skrętu |

6,5 m |

- wymiary gabarytowe pojazdu (długość, szerokość, wysokość) |

7,8 x 2.55 x 2,60m |

Przyjmując współczynnik wykorzystania ładowności pojazdu kn = 0,80, potrzebna liczba kursów wynosi:

, przyjęto nk=2

Uwzględniając powyższe

Ponieważ L = 30 km, V1=80 km/h , V2=90 km/h,

jest więc:

oraz:

Czas dostawy T = 2 x 3,16 = 6,24 h, przyjęto T = 7 h

Ostatecznie przy dostawach elementów łukowych jest:

- potrzebna liczba kursów nk = 2,

- czas dostawy elementów T= 7 h

Dostawa blachy, płyt izolacyjnych, stolarki

Parametry ilościowe ładunków są następujące:

- blacha trapezowa, 617 ark., Qb=18263 kg

- płyty izolacyjne, 3374 szt., Qw=5904kg

- okna, 16 szt., Qo=1440 kg

- drzwi, 4 szt., Qd=800kg

Do transportu przyjęto samochód Star 200

Dostawa blachy

Na powierzchni ładunkowej pojazdu (7,2 x 2,40 m) mieszczą się 4 arkusze (1,05 x 3,10 m).

Na wysokości ładunkowej (h=0,60 m) mieści się w

warstw

Łączna liczba arkuszy w przestrzeni ładunkowej wynosi n= 4 x 45 = 180 szt.

potrzebna liczba kursów (przy nt=1) wynosi:

przyjęto nk = 4

Składniki cyklu transportowego:

L=7 km, V0=84,7 km/h,

Czas dostawy blachy trapezowej Tb = 4 x 3,73 = 14,92 h, przyjęto Tb=15h

Ostatecznie przy dostawach blachy trapezowej jest:

- potrzebna liczba kursów nk = 4

- czas dostawy elementów Tb = 15 h

Dostawa płyt izolacyjnych

Na powierzchni ładunkowej pojazdu mieści się 7 x 4 = 28 płyt, albo 2 x 14 = 28 płyt

Na wysokości ładunkowej mieści się w =

warstw

Łączna liczba płyt w przestrzeni ładunkowej wynosi n = 28 x 12 = 336 szt.

Potrzebna liczba kursów (przy nt=1) wynosi:

Składniki cyklu transportowego:

Czas dostawy

Ostatecznie przy dostawach płyt izolacyjnych jest:

- potrzebna liczba kursów nk = 11,

- czas dostawy elementów Tp = 17 h

Dostawa stolarki

Okna Q0 = 16 sztuk ( wymiary 2,10 x 2,40 m )

Drzwi Qd = 4 sztuki ( wymiary 2,5 x 2,5 m )

Na powierzchni ładunkowej pojazdu można umieścić jednorazowo 8 elementów w pozycji pionowej, w stojakach transportowych.

Potrzebna liczba kursów ( przy nt = 1 ) wynosi :

przyjęto 3 kursy

Składniki cyklu transportowego:

t = 0,17 + 0,67 +0,17 = 1,01 h , ke = 0,85 ,

Czas dostawy Ts = 3 * 1,18 = 3,54 h, przyjęto 4 godziny

Ostatecznie przy dostawach stolarki jest:

potrzebna liczba kursów nk = 3

czas dostawy Ts = 4 h

Elementy organizacyjne transportu drogowego |

|||||

Lp |

Rodzaj ładunku |

Rodzaj transportu |

Liczba jednostek (zestawy szt.) |

Liczba kursów szt. |

Czas dostaw

h |

1 |

Dźwigary łukowe |

Zestaw transp. Scania R420 KRONE |

1 |

5 |

9 |

2 |

Elementy stężeń, płatwi, kontr. rygl. |

Mercedes 1223 |

1 |

2 |

7 |

3 |

Blacha trapezowa |

Mercedes 1223 |

1 |

4 |

15 |

4 |

Płyty izolacyjne |

Mercedes 1223 |

1 |

11 |

17 |

5 |

Stolarka |

Mercedes 1223 |

1 |

3 |

4 |

Place składowe elementów konstrukcji i obudowy hali

Elementy wysyłkowe dźwigarów łukowych będą składowane wewnątrz obrysu hali w sposób ułatwiający ich scalenie i montaż na podporach. Pozostałe elementy konstrukcji będą umieszczone wzdłuż hali poza jej obrysem, a w miarę potrzeb także na składowisku rezerwowym usytuowanym od strony szczytowej hali. W miejscach składowania należy zastosować odpowiednią liczbę podkładów i przekładek z drewna ( przy składowaniu warstwowym ). Teren składowania poza obrysem hali powinien charakteryzować się nieznacznym spadkiem ułatwiającym odpływ wody z opadów. Sposób składowania powinien być uporządkowany, ułatwiając dostęp do kolejnych elementów pobieranych do montażu. Rozładunku elementów łukowych dokonuje się przy pomocy żurawia Krupp KMK 2025. Pozostałe elementy konstrukcji i obudowy hali będą rozładowane w sposób ręczny. Do składowania elementów obudowy można wykorzystać wolne place po zmontowaniu konstrukcji hali, a także te fragmenty wewnątrz hali, które nie kolidują z pasmami usytuowania i przemieszczenia podnośnika nożycowego Aichi Skytower SV 06 CNL Przy obliczaniu powierzchni składowych wykorzystano związek

zaś normatywny czas i współczynniki zwiększające w zakresie składowania przyjęto na podstawie opracowania [8].

Przyjęto zgromadzenie na składzie wszystkich elementów konstrukcji hali dla

I i II etapu montażu - przed rozpoczęciem tego procesu. Natomiast w przypadku III etapu przyjęto wyprzedzające zgromadzenie 50% stosowanych elementów ( blacha, płaty izolacyjne ) i sukcesywne dostawy pozostałych.

Stężenia, płatwie, konstrukcja ryglowa

Przyjęto składowisko o F0 = 4 x 8 m = 32 m2

Blacha trapezowa

arkuszy o wymiarach 0,04 x 1,05 x 3,10 m

Przyjęto składowanie w stosach o wymiarach 1,05 x 3,10 x 1,20 m.

Liczba warstw (arkuszy) w stosie:

Liczba stosów:

,przyjęto ns = 4

Przyjęto składowisko o F0 = 9,0x3,5 m = 31,5 m2

Płyty izolacyjne

o wymiarach 0,05 x 0,6 x 1,0 m.

Przyjęto składowanie w stosach o wymiarach 1,6 x 2,4 x 3,0 m.

Liczba warstw w stosie:

Liczba stosów:

, przyjęto ns = 5

Przyjęto składowisko o F0 = 4,0 x 20,0 m = 80 m2

Płyty izolacyjne będą składowane wewnątrz hali.

Stolarka

Elementy te mogą być składowane na wolnych placach pozostałych po zmontowaniu konstrukcji hali. Przyjęto składowanie poziome okien w stosach o wymiarach 2,10 x 2,40 m, przy liczbie elementów w stosie n = 4, oraz drzwi w oddzielnym stosie o wymiarach 3 x 3 m.

Liczba stosów:

,

k = 1,7

Przyjęto składowisko o F0 = 7,0 x 10,0 m = 70 m2

Usytuowanie składowisk przedstawiono na rysunku zagospodarowania działki budowlanej.

Wytwórnie pomocnicze

Na potrzeby budowy w zakresie produkcji mieszanki betonowej ( podlewki, wypełnienia, uzupełnienia fundamentów itp. ) przyjęto węzeł betoniarski.

Orientacyjnie zapotrzebowanie na mieszankę betonową wynosi:

----------------------------------------------------------------------------

Σ Q = 16,40 m3

Największe zapotrzebowanie na mieszankę dotyczy wykonania warstwy wyrównawczej. Przyjmując czas wykonania t = 4 dni, czas pracy td = 8 h oraz współczynnik strat k = 1,10 zapotrzebowanie na mieszankę wynosi :

Q = 1,10 * 14,3 / ( 4*8 ) = 0,50 m3 / h

Przyjęto betoniarkę wolno-spadową BWE -100.

Parametry techniczne betoniarki BWE - 100:

- pojemność robocza mieszalnika 100 dm3

- moc silnika elektrycznego 1,5 kW

- cykl pracy 120 - 210 s

- masa betoniarki 300 kg

Wydajność eksploatacyjną ( We ) betoniarki określono przyjmując :

qr = 0,10 m3 , α = 0,67 , ke = 0,85 , t = 180 s , n = 3600/180 = 20

We = 3600/180 * 0,10 * 0,67 * 0,85 = 1,10 m3 / h > 0,50 m3 / h

W warunkach budowy przyjęto wagowe dozowanie cementu oraz objętościowe dozowanie kruszywa i wody. Dozownik wody jest na wyposażeniu betoniarki. Natomiast dozowanie kruszywa odbywać się będzie za pomocą wycechowanych taczek. Betoniarka umieszczona jest pod zadaszeniem ( wiatą ). W bezpośrednim sąsiedztwie, w odpowiednich zagrodach, znajduje się frakcjonowane kruszywo. Natomiast cement w workach jest składowany w podręcznym magazynie.

Budynki pomocnicze

Na potrzeby obsługi budowy przyjęto budynek typu ZBM - 1, rozbieralny, o konstrukcji stalowej, o powierzchni 60 m2. Budynek przeznaczono w części jako warsztat naprawczo - magazynowy narzędzi i sprzętu, w części zaś jako podręczny magazyn materiałów. Budynek ZBM - 1 charakteryzuje się konstrukcją umożliwiającą dogodny transport, montaż i demontaż. Jest on przystosowany do wielokrotnego użycia na kolejnych placach budów.

Dla węzła betoniarskiego przyjęto zadaszenie o powierzchni

F = 3,0 * 3,5 = 10,5 m2.

Potrzeby pracowników fizycznych budowy ( 6 osób ) przy uwzglednieniu wskaźnika powierzchni ( w= 5,2 m2 na osobę ) są następujące:

F ≥ n * w = 6 * 5,2 = 31,2 m2

Przyjęto dwa budynki kontenerowe o łacznej powierzchni użytkowej

F = 2 * 6,0 * 2,7 = 32,4 m2

Natomiast dla kierownictwa budowy wygospodarowano dwa pomieszczenia w budynku szkolnym wyposażone w telefon.

Budynki pomocnicze budowy - ze względu na ich niepełne wyposażenie techniczne w sensie przeciw pożarowym - zaopatrzono w podręczne środki przeciwpożarowe. Schemat usytuowanie budynków pomocniczych na załączonym rysunku :

Urządzenia ogólne placu budowy (zaopatrzenie w wodę, energię elektryczną - szacunek zapotrzebowania, urządzenia łączności, ogrodzenie i ewentualna ochrona

Zaopatrzenie budowy w wodę

Wynika ono z potrzeb produkcyjnych ( Qpr ), gospodarczo - bytowych ( Qd ) i przeciwpożarowych ( Qp ). Ponieważ budowa jest jedno-obiektowa to ogólne potrzeby Q określa się jako:

Q = Qpr + Qg jeśli Qp < Qpr +Qg

Q = Qp jeśli Qp > Qpr + Qg

Zapotrzebowanie na wodę dotyczące czynności produkcyjnych okręla się na podstawie wilekości produkcji dziennej ( Pd ) oraz wskaźników zużycia wody ( w1 ) stosowanych do rodzaju planowanych do realizacji procesów. Jest więc:P

w [dm3/s]

gdzie td - czas pracy dziennej ;

ki - współczynnik nierównomierności zużycia wody w procesie „ i „

Natomiast w przypadku Qg jest:

w [dm3/s]

gdzie N - liczba zatrudnionych na budowie

ΣQsb - łączne dzienne zużycie wody na potrzeby socjalno bytowe robotników w czasie pracy

W przypadku potrzeb PPOŻ przyjmuje się orientacyjnie Qp = 10 dm3 / s dla placu budowy o powierzchni F < 30 ha. Dokładną wielkość zapotrzebowania ustala się w uzgodnieniu z miejscową władzą straży pożarnej.

Do obliczeń przyjęto :

k1 = 1,5 ; Pd1 = 8 * 0,50 = 4,0 m3 w1 = 250 dm3 / m3

k2 = 2,0 ; Pd2 = 1 ( żuraw ) w2 = 100 dm3/ jedn.

k3 = 1,25 ; Pd3 = 3 ( warsztat wyposażony w 3 jedn. ) w3 = 250 dm3 / jedn.

N = 10 , w4 = 10 dm3 / rob.

Uwzględniając powyższe jest :

Qpr = [1,2 / ( 8 * 3600 )] ( 1,5 * 4,0 * 250 + 2,0 * 1 * 100 + 1,25 * 3 * 250 ) = 0,11 dm3 / s

Qg = [2,7 / ( 8 * 3600 )] ( 1,0 * 10 + 10 * 10 ) = 0,02 dm3 / s

Qpr + Qg = 0,11 + 0,02 = 0,13 dm3 / s < Qp = 10 dm3 / s

Przyjęto Q = Qp = 10 dm3 / s

Na potrzeby budowy przyjęto jednokierunkowy schemat jednokierunkowy schemat tymczasowej sieci wodociągowej. Średnicę wewnętrzną rury określono ze wzoru :

D = 2 * ( Q / V * π )1/2

Gdzie V oznacza prędkość przepływu wody w sieci.

Przyjęto V = 1,3 m / s a ponieważ Q = 10 dm3 / s wobec tego d = 0,098 m . Przyjęto 100 mm.

Na potrzeby PPOŻ sieć należy wyposażyć w hydranty. Można ponadto korzystać z hydrantów sieci miejskiej.

Zapotrzebowanie budowy w energię elektryczną

Zapotrzebowanie na energię elektryczna placu budowy następujących okoliczności:

Moc pozorna ( Pp ) stacji transformatorowej lub zespołu prądotwórczego niezbędną dla budowy określa się w sposób uproszczony ze związku :

Pp = α [( 1/ cosϕ ) Σks Ps + Σkw Pw + Σkz Pz ) , kW

Gdzie : α - współczynnik strat w sieci,

cosϕ - współczynnik mocy zależny od kategorii placu budowy i charakteru pracy ( praca jedno lub wielozmianowa )

Ps - moc silników maszyn i urządzeń zainstalowanych na budowie, łącznie z mocą niezbędną do wykonania określonych czynności technologicznych.

Pw, Pz - zapotrzebowanie na moc odniesiona odpowiednio do oświetlenia wewnętrznego i zewnętrznego

ks, kw, kz - współczynniki korygujące, uwzględniające niejednoczesność poboru energii przez określone odbiorniki.

Składniki Ps :

Składniki Pw :

Składniki Pz :

4* 500 = 2,0 kW kz = 1,0

Uwzględniając α = 1,10, cos ϕ = 0,70 ( plac budowy II kategorii, praca jednozmianowa), łącznie zapotrzebowanie wynosi :

Pp = 1,10[ ( 1,5 + 7,0 + 7,5 ) * 1,0 / 0,70 + ( 1,4 +0,9 ) * 0,75 / 0,70 + 0,65 * 0,8 + 2,0 * 1,0 ] = 30,7 kW

Przyjęto schemat promienisty sieci elektrycznej zasilanej z trafostacji. Przewody linie w postaci kabli umieszczono w wykopie.

Wyposażenie budowy w urządzenia łączności

Budowa jest wyposażona w łączność przewodową będącą w gestii Telekomunikacji Polskiej S.A. Aparat telefoniczny umieszczono w pomieszczeniu kierownictwa budowy. Jest tam również wykaz ważnych telefonów dotyczących np. straży pożarnej, pogotowia, policji a także domowy numer kierownika budowy.

Ogrodzenie placu budowy

Wykorzystano w podstawowym zakresie ogrodzenie terenu szkolnego. Uzupełniono je w miarę potrzeb ogrodzeniem tymczasowym w postaci tarcz z siatki metalowej obramowanej kątownikiem. Słupki stanowiące podpory dla tarcz są mocowane za pośrednictwem podstawek betonowych. Wysokość ogrodzenia wynosi 1,8 m. W ogrodzeniu zastosowano dwie bramy wjazdowo - wyjazdowe ( na plac i z placu budowy ). Są to bramy dwuskrzydłowe o szerokości całkowitej 6,0 m wykonane w elementów stalowych w połączeniu z siatką metalową. Przy obydwu bramach należy umieścić tablice informacyjne dotyczące zakazu wstępu na budowę osobom nieuprawnionym, a także zwięzłe informacje odnośnie charakteru budowy, inwestora i wykonawcy.

Schemat zagospodarowania placu budowy zamieszczono poniżej.

- 2 -

- - 1 - -

Wyszukiwarka

Podobne podstrony:

Zarządzanie projektam1, Zarządzanie, sem VI marketing, Zarządzanie projektami

pwsz kalisz rozporzadz, inżynieria ochrony środowiska kalisz, a pwsz kalisz ioś, VI odzysk ciepla ob

sem VI AiSwK projekt n=25

sciaga ze wspomagania, Politechnika Lubelska, Studia, Semestr 6, sem VI, Komputerowe wspomaganie pro

komputerowe wspomaganie projektowania, Politechnika Lubelska, Studia, Semestr 6, sem VI, Komputerowe

komputerowe wspomaganie projektowania godz2255, Politechnika Lubelska, Studia, Semestr 6, sem VI, Ko

Zarządzanie jakością w projektowaniu QFD, Uczelnia, sem VI, zarządzanie jakością produkcji, wykład

wyklad 2 (28.11.2010), Zarządzanie, sem VI marketing, Zarządzanie projektami, wykłady

Politechnika Lubelska mathcad, Politechnika Lubelska, Studia, Semestr 6, sem VI, semestr 6, komputer

cw2-projekt gówna, gik VI sem, GiK VI, SIP

do projektu2003, inżynieria ochrony środowiska kalisz, a pwsz kalisz ioś, VI odzysk ciepla obraniak

test1, Zarządzanie, sem VI marketing, Zarządzanie projektami, Zarządzanie Projektami testy

PROJEKT z ZARZĄDZANIA PROJEKTEM MAGDOŃ, WSB Dąbr.Górnicza, sem. VI

TECH. PRAC ŁAD. 2.sem VI, Politechnika Warszawska Wydział Transportu, Semestr VI, Technologia Prac Ł

Automatyka projekt 2 e30, UCZELNIA ARCHIWUM, UCZELNIA ARCHIWUM WGiG, WGiG Rok III sem VI (2013-2014)

opis techniczny - mój, Budownictwo UTP, III rok, DUL stare roczniki, Projektowanie dróg i ulic, Przy

Projekt FILTRU Marcin Łupina ED 6.3, Politechnika Lubelska, Studia, Semestr 6, sem VI

Obliczenia rampy drogowej, Budownictwo UTP, III rok, DUL stare roczniki, Projektowanie dróg i ulic,

więcej podobnych podstron