PRÓBA PRZEGINANIA

1. Jakie są wałeczki i ma jakiej podstawie się je dobiera?

Przyrząd do próby wielokrotnego przeginania powinien być wyposażony w komplet wymiennych wałków oraz prowadnic dla całego zakresu średnic lub grubości badanych próbek. Promień rolek lub promień zaokrąglonych szczęk oporowych dobiera się w zależności od rodzaju metalu i grubości - wg tablicy.

Grubość próbki |

Promień rolek oporowych |

do 0,3 |

1,0 |

Powyżej 0,3 do 0,5 |

2,5 |

Powyżej 0,5 do 1,0 |

5,0 |

Powyżej 1,0 do 1,5 |

7,5 |

Powyżej 1,5 |

10,0 |

2. Schemat zliczania przegięć.

Próbkę zamocowuje się w szczękach w położeniu pionowym i zgina na przemian w jedną i w drugą stronę o kąt 90° z prędkością około 1 przegięcia na sekundę.

3. Jak długo przeprowadza się tą próbę.

W czasie przeprowadzania próby obserwuje się powierzchnię próbki w miejscu zgięcia. Próbę należy przerwać z chwilą pojawienia się pęknięcia. Za jedno przegięcie uważa się zgięcie o kąt 90° i powrotne odgięcie do wyjściowego położenia pionowego. Przegięcia poprzedzającego pęknięcie próbki nie zalicza się. Próbę przeprowadza się w temperaturze 20 +/- 5° C, jeśli normy szczegółowe lub warunki techniczne nie przewidują inaczej.

TŁOCZNOŚĆ

Na czym polega próba tłoczności?

Próba polega na powolnym wtłaczaniu w próbkę, dociśnięta do matrycy pierścieniem dociskowym zakończonego kulisto stempla do momentu powstania w próbce przechodzącego na wskroś pęknięcia i pomiarze głębokości wtłoczenia.

Oś stempla powinna pokrywać się z osią matrycy i dociskacza. Stempel w czasie próby nie może się obracać. Powierzchnie robocze stempla, matrycy i dociskacza muszą być szlifowane i polerowane, a ich twardość nie powinna być mniejsza niż 7355 HV (około 62 HRC).

Zasada doboru stempla, matrycy i pierścienia dociskowego.

Pomiary tłoczności przeprowadza się na specjalnych, przeznaczonych do tego celu przyrządach (aparaty Erichsena). Wymiary stempla, matrycy i dociskacza zależą od grubości próbki i podane są w tabeli.

Wymiary stempla, matrycy i pierścienia dociskowego.

Symbol rodzaju próby |

Wymiary próbki |

Średnica kulistego zakończenia stempla

d1 |

wewnętrzna średnica |

||

|

grubość

a |

szerokość lub średnica b |

|

matrycy

d2 |

pierścienia dociskowego d3 |

|

mm |

||||

IE |

0,2-2,0 (2) |

90 (1) |

20+-0,05 |

27+-0,05 |

33+-0,1 |

IE21 |

0,2-2,0 (2) |

poniżej 90-55 |

15+-0,02 |

21+-0,02 |

18+-0,1 |

IE11 |

0,2-1,0 |

poniżej 55-30 |

8+-0,02 |

11+-002 |

10+-0,1 |

IE5 |

0,1+-0,75 |

poniżej 30-13 |

3+-002 |

5+-0,02 |

3,5+-0,1 |

|

|||||

3. Na jakiej podstawie określamy tłoczność.

Wynik próby tłoczności metodą Erichsena stanowi średnią arytmetyczną wyników pomiarów głębokości trzech wytłoczeń. Na podstawie wyglądu wytłoczonej wypukłości można wnioskować o wielkości ziarna badanego materiału. Gładka powierzchnia wypukłości charakteryzuje materiał drobnoziarnisty, chropowata lub groszkowa - materiał gruboziarnisty. Ponadto z charakteru pęknięcia można wnioskować o jednorodności materiału.

Tłoczność określa się na podstawie grubości badanej próbki blachy i głębokości wytłoczenia. Tłoczność określa się z chwilą powstania pęknięcia.

4. Wpływ szybkości chłodzenia na wielkość ziarna.

TWARDOŚĆ

Metoda Brinella

Na czym polega pomiar twardości metodą Brinella?

Polega na wciskaniu w określonym czasie w badaną próbkę, pod działaniem siły obciążającej, przyłożonej prostopadle do jej powierzchni, twardej kulki stalowej lub z węglików spiekanych.

Grubość próbki powinna być co najmniej 10 razy większa niż grubość odcisku. Badanie przeprowadza się w temperaturze ok. 20 C. Odstęp środków sąsiednich odcisków przy twardości powyżej 35 jednostek Brinella powinien być większy od 4 - krotnej średnicy odcisku, odstęp środka odcisku od krawędzi badanej próbki powinna być większa od 2,5 - krotnej średnicy odcisku. Do pomiary należy stosować przy twardości badanego przedmiotu do 450 jednostek Brinella kulki stalowe, przy twardości badanego przedmiotu powyżej 450 jednostek Brinella - kulki z węglików spiekanych. Zaleca się stosowanie kulki o średnicy 10mm, a jeżeli grubość badanej próbki na to nie pozwala należy stosować kulkę o mniejszej średnicy, lecz możliwie największej. Kulkę należy obciążać bez wstrząsów równomiernie do żądanej siły w ciągu około 10 s. Czas działania całkowitej siły obciążającej powinna wynosić dla stali i żeliwa 10- 15 s, dla innych metali i stopów o twardości równej lub większej 32 jednostek Brinella - 30 s, a twardości poniżej 32 jednostek Brinella - 60 s.

Zasada doboru kulki, rozmiar i rodzaj kulki.

Zależnie od badanego przedmiotu stosuje się kulki o średnicy 10; 5; 2,5; 1 mm. W uzasadnionych przypadkach dopuszcza się stosowanie kulki o średnicy 2mm. Mikroskop pomiarowy lub inny przyrząd pomiarowy stosowany do mierzenia średnicy odcisku powinien umożliwiać pomiar z dokładnością do 0,25% średnicy kulki. Powierzchnia badanego przedmiotu powinna być płaska i wolna od zanieczyszczeń. Obróbkę powierzchni badanej próbki można wykonać szlifowaniem. Przy badaniu twardości za pomocą kulki o średnicy 1mm powierzchnię próbki należy wypolerować.

Średnicę odcisku należy mierzyć w dwóch wzajemnie prostopadłych kierunkach a przy odciskach wydłużonych i nie regularnych najmniejszą i największą średnicę.

3. Zasada obliczania siły.

Wielkość siły obciążającej F należy obliczyć wg wzoru F=9,807KD2 w którym stała obciąża K przyjmuje wartość 30; 15; 10;5; 2,5; 1,2; 1.

Wartość stałej obciążenia K należy dobrać w zależności od spodziewanej twardości badanej próbki.

4. Sposób postępowania podczas ćwiczenia.

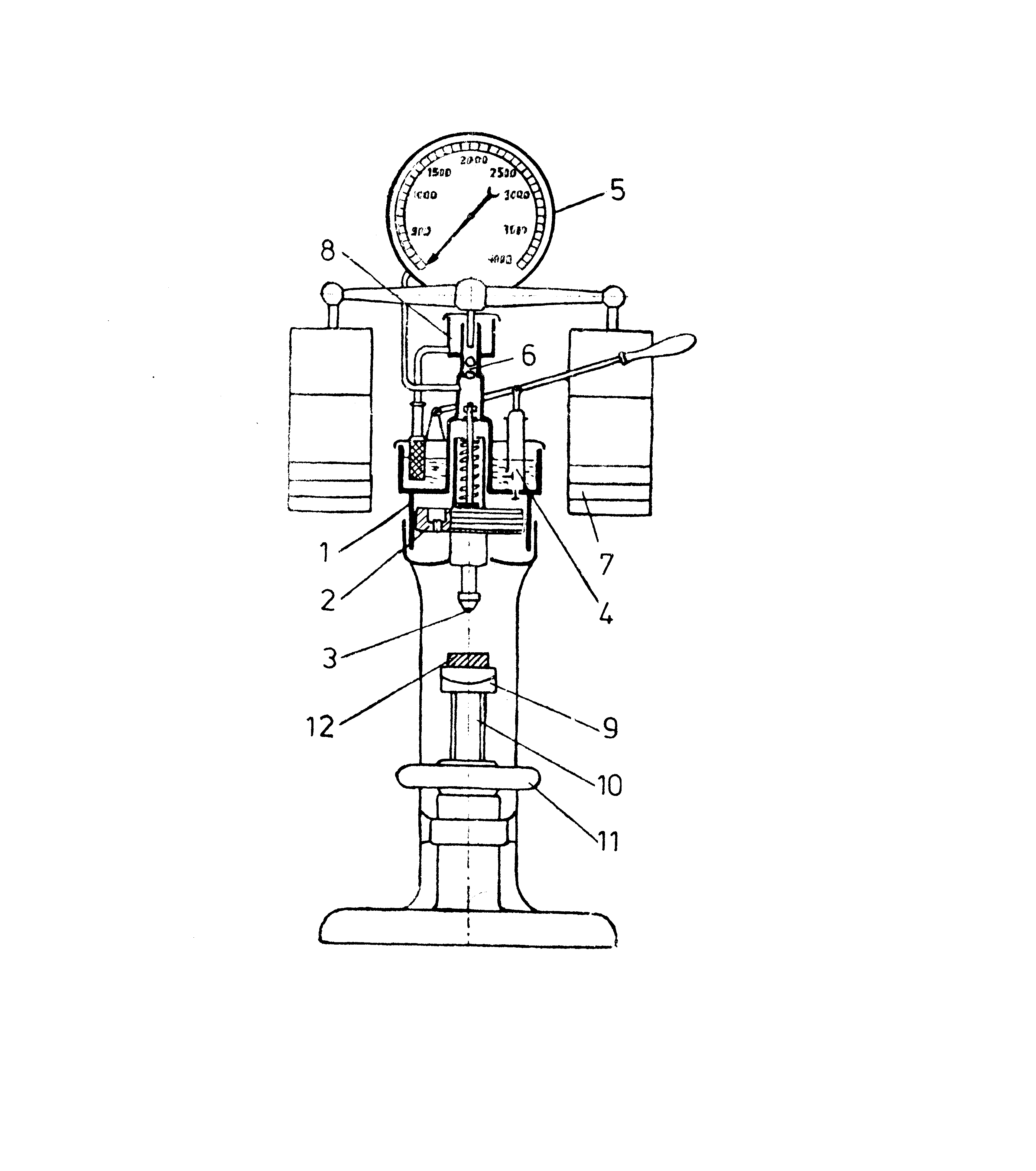

Jest to w zasadzie ręczna prasa hydrauliczna, za pomocą której można wywrzeć na próbę nacisk o określonej wartości. W celu doprowadzenia przyrządu do stanu wyjściowego ,należy odkręcić zawór przelewowy, nie pokazany na rysunku, przez który olej znad tłoka zostanie przelany do zbiornika. Po zmierzeniu wielkości odcisku kulki twardość obliczamy na podstawie wzoru Brinella lub odczytujemy ją z tablic.

Kształt próbki może być dowolny pod warunkiem zastosowania do pomiarów odpowiedniego stolika przedmiotowego twardościomierza , zapewniającego:

- prostopadłość powierzchni pomiarowej do kierunku działania obciążenia,

położenie próbki bez odkształceń sprężystych i przesunięć pod wpływem działania siły.

Grubość próbki powinna być co najmniej 10 razy większa niż grubość odcisku. Badanie przeprowadza się w temperaturze ok. 20 C. Odstęp środków sąsiednich odcisków przy twardości powyżej 35 jednostek Brinella powinien być większy od 4 - krotnej średnicy odcisku, odstęp środka odcisku od krawędzi badanej próbki powinna być większa od 2,5 - krotnej średnicy odcisku. Do pomiary należy stosować przy twardości badanego przedmiotu do 450 jednostek Brinella kulki stalowe, przy twardości badanego przedmiotu powyżej 450 jednostek Brinella - kulki z węglików spiekanych. Zaleca się stosowanie kulki o średnicy 10mm, a jeżeli grubość badanej próbki na to nie pozwala należy stosować kulkę o mniejszej średnicy, lecz możliwie największej. Kulkę należy obciążać bez wstrząsów równomiernie do żądanej siły w ciągu około 10 s. Czas działania całkowitej siły obciążającej powinna wynosić dla stali i żeliwa 10- 15 s, dla innych metali i stopów o twardości równej lub większej 32 jednostek Brinella - 30 s, a twardości poniżej 32 jednostek Brinella - 60 s.

5. Co należy zrobić kiedy okaże się, że mamy za duży odstęp?

Należy zmienić średnice kulki.

Metoda Vicersa

1.Na czym polega metoda Vicersa?

2. Rodzaj wgłębnika.

Ponieważ określenie twardości metodą Brinella powoduje spłaszczenie kulki stalowej powyżej 400 HB stosuje się również metodę Vickersa. Różnica polega na zastosowaniu innego rodzaju wgłębnika. W metodzie tej stosuje się czworokątną piramidkę o podstawie kwadratowej i o kącie dwuściennym 136°. Metoda Vickersa wykazuje duże podobieństwo do metody Brinella. Piramidka jest wciskana pod stałą siłą F a długość przekątnych odcisku d daje nam po obliczeniu twardość Vickersa HV.

Powierzchnie boczne odcisków różnej wielkości tworzą zawsze ten sam kąt z powierzchnią próbki. Nawet małe odciski mają wyraźnie zaznaczoną ostrą krawędź. W odróżnieniu od kuli piramida przy różnych obciążeniach daje podobne geometrycznie odciski. Wynika z tego, że gdy pod podwójnym obciążeniem powstanie powierzchnia odcisku podwójnie większa wartość twardości nie zmieni się. Wynika stąd, że twardość Vickersa jest niezależna od obciążenia. Obowiązuje to jednak tylko przy dużych siłach pomiarowych min. około 50 N. Przy mniejszych siłach pojawiają się odchylenia powodujące bezpośrednio błąd w wykonywanym pomiarze.

Metoda Rockwella

1.Ilu jest stopniowa ta metoda.

Pomiar polega na dwustopniowym wciskaniu w badaną w badaną próbkę wgłębnika ( stożka diamentowego skala C i A lub kulki stalowej skala B i F ).

2. Na czym polega metoda Rockwella?

Sposób pomiaru twardości metodą Rockwella stosuje się :

- przy użyciu stożka diamentowego ( skala C i A ) do stali węglowych i stopionych w stanie zahartowanym i ulepszonym cieplnie oraz innych stopów o twardości 20 - 67 HRC i 60 - 90 HRA.

przy użyciu kulki stalowej ( skala B i F ) do stali węglowych i stopowych w stanie zmiękczonym lub normalizowanym oraz stopów metali nieżelaznych o twardości od 35 - 100 HRB i 60 - 100 HRF.

Pomiar polega na dwustopniowym wciskaniu w badaną w badaną próbkę wgłębnika ( stożka diamentowego skala C i A lub kulki stalowej skala B i F ).

Wielkość e wyrażona w jednostkach odkształcenia trwałego, wynoszącego 0,002 mm jest podstawą do określenia trwałości w skali C, A, B i F. Oznaczenie wielkości:

- stożka diamentowego - skala C i A : kąt wierzchołkowy = 120 stopni, promień zaokrąglenia wierzchołka = 0,2 mm

- kulki stalowej - skala Bi F: średnica kulki = 1,5875mm

2. Jakie mamy skale i na czym polega dobór skali.

Wielkość e wyrażona w jednostkach odkształcenia trwałego, wynoszącego 0,002 mm jest podstawą do określenia trwałości w skali C, A, B i F. Oznaczenie wielkości:

- stożka diamentowego - skala C i A : kąt wierzchołkowy = 120 stopni, promień zaokrąglenia wierzchołka = 0,2 mm

- kulki stalowej - skala Bi F: średnica kulki = 1,5875mm

Układ obciążający powinien zapewniać uzyskanie sił obciążających,

Rodzaj obciążenia |

Wielkość obciążenia według Rockwella skala |

|||||

|

C |

A , F |

B |

|||

|

N |

kG |

N |

kG |

N |

kG |

Obciążenie wstępne Fo |

98 |

10 |

98 |

10 |

98 |

10 |

Obciążenie główne F1 |

1373 |

140 |

490 |

50 |

883 |

90 |

Obciążenie całkowite F |

1471 |

150 |

588 |

60 |

980 |

100 |

oraz zwiększeniu nacisku na wgłębnik do osiągnięcia żądanego obciążenia wstępnego lub głównego w sposób płynny bez wstrząsów. Wgłębnik diamentowy powinien być wykonany w kształcie stożka prostego z zaokrąglonym wierzchołkiem. Stożek powinien być dokładnie wypolerowany oraz nie powinien wykazywać pęknięć oraz innych wad powierzchniowych.

Dobór skali zależy od rodzaju wgłębnika.

Ile wynosi siła wstępna?

Siła wstępna wynosi F0=98,07 N

ROZCIĄGANIE

1. Wykres rozciągania dla stali niskowęglowej.

Próbę rozciągania statycznego metali wykonujemy na maszynie nazywanej uniwersalną maszyną wytrzymałościową. Maszyna ta jest zaopatrzona w urządzenie do wskazywania siły rozciągającej i do rysowania wykresu rozciągania próbki.

Na rysunku przedstawiony jest przebieg próby wytrzymałościowej na rozciąganie stali niskowęglowej. Na osi rzędnych tego wykresu odkładane są obciążenia próbki, zaś na osi odciętych wydłużenie bezwzględne.

L - wydłużenie bezwzględne

FH - obciążenie na granicy proporcjonalności

R H- granica proporcjonalności

Fsp - obciążenie przy granicy sprężystości

Rsp - granica sprężystości

Fe - obciążenie przy granicy plastyczności

Re - granica plastyczności

Fm - największa siła uzyskana w czasie próby

Rm - wytrzymałość na rozciąganie

Fu - siła obciążająca w chwili zerwania próbki

Ru - naprężenie rozrywające

Granicę plastyczności badanej próbki można obliczyć za pomocą wzoru:

,

gdzie: Fsp jest wartością siły natomiast S0 jest przekrojem pierwotnym próbki. W praktyce oznaczenie tak małego odkształcenia jest trudne, toteż posługujemy się tzw. wyraźną granicą plastyczności obliczaną ze wzoru:

Po przekroczeniu granicy plastyczności wydłużenie próbki wzrasta wraz z jej obciążeniem aż do punktu Fm. W tym punkcie osiąga wartość największą i dalej maleje aż do zerwania próbki w Fu.

Wytrzymałością doraźną na rozciąganie nazywamy stosunek siły Fm do pierwotnego przekroju S0 i obliczamy według wzoru:

Na podstawie próby rozciągania można również ustalić plastyczne właściwości metalu. Określamy je jako:

wydłużenie względne:

oraz

przewężenie względne:

Moduł Younga

Moduł Younga jest to współczynnik sprężystości wzdłużnej E.

Moduł Younga jest to współczynnik proporcjonalności między naprężeniem a odkształceniem E=

ΔF- przyrost siły rozciągającej wywołujące wydłuzenie ΔL

Liczba Poissona

Jest to stosunek skrócenia względnego poprzecznego ε' do podłużnego wydłużenia względnego ε.

V=

Co to jest umowna granica plastyczności??

Umowna granica plastyczności R0,2 jest to naprężenie odpowiadające działaniu siły rozciągającej Fx=F0,2 wywołującej w próbce wydłużenie trwałe x wynoszące 0,2% długości pomiarowej Lc

R0,2=

Stosuje się tu granice, gdy nie można określić dokładnie granicy sprężystości.

Co to jest ekstensometr?

Jest to tensometr mechaniczno-elektryczny.

6

Wyszukiwarka

Podobne podstrony:

Analiza ekonomiczna notatki na koło

notatki na 2 koło z gleby

Notatka na koło I

KATEGORYZACJA OBIEKTÓW HOTELARSKICH - notatki na koło z hotelarstwa z ćwiczeń, HOTELARSTWO, technik

notatki na koło

Ściąga na egzamin op, Notatki na I koło

NOTATKI NA I KOLO Z BIOLOGII ME Nieznany

notatki na koło

notatki na koło z GOŚ

diagnostyka notatki na koło moczowy, nerowy, ruch

notatki na koło? muzyczna

Analiza ekonomiczna notatki na koło

TiM Pływania notatki na koło (4 semestr)

TiM Pływania notatki na koło (2 semestr)

biochemia notatki na 1 kolo

TiM Pływania notatki na koło (4 semestr)

więcej podobnych podstron