AKADEMIA GÓRNICZO - HUTNICZA

im. STANISŁAWA STASZICA

W KRAKOWIE

Temat : Projekt obudowy podporowej wyrobiska korytarzowego.

Wykonał:

Wojciech Pawłowski

Rok IV

Specjalność TPEZ

Charakter wyrobiska korytarzowego.

Projektowana obudowa znajduje się w wyrobisku przygotowawczym partii 2/II, pokładu 512 na głębokości 540m.Jest to chodnik węglowo-kamienny, z przybierką stropu, pełniący rolę chodnika podścianowego. Chodnikiem tym będzie płynęło świeże powietrze w kierunku ściany. Przewidywany czas istnienia wyrobiska to 28 miesięcy.

W wyrobisku tym zastosowano obudową ŁP8/KS/KO21

Opis warunków górniczo- geologicznych.

Wyrobisko zalega na głębokości 540m.Bezpośrednio w stropie złoża występuję łupek piaszczysty o miąższości 5 m, nad nim występuje piaskowiec gruboziarnisty. Natomiast w spągu wysypuje warstwa łupka ilastego o miąższości 6 m . Grubość pokładu lub innej warstwy występującego w przekroju wyrobiska wynosi 2 m. Kąt nachylenia wyrobiska wynosi 6o.

3. Zagrożenia naturalne

Występujące zagrożenia naturalne:

Metanowe :I kategoria zagrożenia metanowego;

zagrożenie wybuchem pyłu węglowego: klasy „B”;

zagrożenie wodne: II stopnia;

zagrożenie radiacyjne: nie występuje;

skłonność do samozapalenia: węgiel o dużej skłonności do samozapalenia;

wyrzuty gazów i skał nie występują.

Zagrożenie metanowe:

Na podstawie badań i opinii Instytutu Bezpieczeństwa Górniczego Kopalni Doświadczalnej “Barbara”, OUG zaliczył wybieraną partię do pierwszej kategorii zagrożenia metanowego w granicach obszaru eksploatacji kopalni.

Zagrożenia wybuchem pyłu węglowego:

Wybierana partia została zaliczona do klasy „B” wybuchu pyłu węglowego. Profilaktyka zagrożeń wybuchu pyłu węglowego polega na stosowaniu półek z pyłem kamiennym bądź wodą. Kopalnia w której jest projektowany dany oddział wydobywczy została zaliczona do klasy B zagrożenia wybuchem pyłu węglowego.

Ustalono dwie klasy zagrożenia wybuchem pyłu węglowego w zakładach górniczych wydobywających węgiel kamienny.

Do klasy A zagrożenia pyłowego zalicza się pokłady węgla lub ich części oraz wyrobiska górnicze, w których:

nie występuje niebezpieczny pył węglowy lub

w strefie zagrożenia nie ma odcinków wyrobisk dłuższych niż 30 m z niebezpiecznym pyłem węglowym.

Do klasy B zagrożenia pyłowego zalicza się pokłady węgla lub ich części oraz wyrobiska górnicze, w których:

występuje niebezpieczny pył węglowy lub

w strefie zagrożenia są odcinki wyrobisk z niebezpiecznym pyłem węglowym dłuższe niż 30 m.

Zagrożenie wodne:

Zgodnie z decyzją OUG partia wybieranego złoża została zaliczona do II stopnia zagrożenia wodnego ale późniejsze doświadczenia i badania wykazały, że zagrożenie to związane jest głównie ze strefami uskoków i w sposób bezpośredni nie zagraża eksploatacji.

Ustawa określa trzy stopnie zagrożenia wodnego w podziemnych zakładach górniczych, z wyłączeniem podziemnych zakładów górniczych wydobywających sól. W opisywanej partii złoża występuje II stopień zagrożenia wodnego. Do drugiego stopnia zagrożenia wodnego zalicza się zakłady górnicze lub ich części, jeżeli:

zbiorniki i cieki wodne na powierzchni oraz podziemne zbiorniki wodne mogą w sposób pośredni, w szczególności przez infiltrację lub przeciekanie spowodować zawodnienie wyrobisk górniczych, lub

w stropie lub spągu złoża albo części górotworu, w których są wykonywane lub przewidziane do drążenia wyrobiska górnicze istnieje poziom wodonośny typu warstwowego, nie oddzielony wystarczającą pod względem miąższości i ciągłą warstwą izolującą od złoża albo wyrobisk górniczych poza złożem, lub

występują uskoki wodonośne rozpoznane pod względem zawodnienia (potencjalnej wielkości dopływu) i lokalizacji, lub

występują otwory wiertnicze nie zlikwidowane prawidłowo albo nie ma danych o sposobie ich likwidacji, jeżeli otwory te stwarzają możliwość przepływu wód z powierzchniowych lub podziemnych zbiorników wodnych oraz poziomów wodonośnych typu szczelinowego albo szczelinowo-kawernistego.

Skłonność do samozapalenia węgla:

Węgiel o dużej skłonności do samozapalenia. Innych zagrożeń górniczych takich jak, wyrzuty gazów zaburzenia tektoniczne, zagrożenia radiacyjne nie stwierdzono.

Węgiel o dużej skłonności do samozapalenia (grupa III samozapalności; Szb = 101 do 120).

Prognozowanie pożarów endogenicznych i podstawowe sposoby walki z samozapalnością węgla.

Prognozowanie samozapalności pokładów węgla oparte jest na badaniach czynników naturalnych i górniczo-technicznych warunkujących możliwość jej występowania. Do czynników naturalnych należą cechy geologiczne złoża i aktywność chemiczna

utleniających się węgli. Do czynników górniczo-technicznych należą głównie stosowane systemy wybierania, sposoby kierowania stropem, schematy i intensywność wentylacji wyrobisk górniczych.

Według aktywności chemicznej, węgle dzielą się na: wysoko aktywne — węgle brunatne; średnio aktywne — węgle kamienne mało aktywne — antracyt.

W związku z odgazowaniem węgla i zwiększeniem jego porowatości, wynikającej z oddziaływania ciśnienia górotworu, węgiel w obszarach zaburzeń tektonicznych i w pokładach płytko zalegających jest bardziej podatny na samozapalenie, niż na większych głębokościach i w obszarach nienaruszonych. Im bardziej gazonośne są węgle (CH4, CO2), tym mniej są one wrażliwe na samozapalanie.

Jako wskaźnik aktywności chemicznej węgla wykorzystuje się prędkość pochłaniania tlenu (ml/(g-h)) przy temperaturze 25°C dla klasy o uziarnieniu od 3 do l mm i od 30 do 10 mm. Dla węgli brunatnych wskaźnik ten waha się w granicach od 0,10 do 0,15mj/(g-h), dla węgli kamiennych od 0,03 do 0,05 ml/(g-h), dla antracytu od 0,016 do 0,082 ml/(g-h).

Wybuch pożaru podziemnego powoduje stan wysokiego zagrożenia dla kopalni i jej załogi. Konieczne jest możliwie szybkie rozpoznanie pożaru, określenie jego miejsca, pochodzenia i intensywności rozprzestrzeniania się. Prawidłowe przystąpienie do akcji przeciwpożarowej umożliwia zmniejszenie potencjalnego zagrożenia i ograniczenie zasięgu strat.

Do środków służących do aktywnego gaszenia pożarów kopalnianych należy zaliczyć:

— piasek i pył kamienny,

— system rurociągów przeciwpożarowych zasilanych wodą w ilości minimum 400 l/min pod ciśnieniem 0,1 do 1,2 MPa wraz z osprzętem,

— gaśnice pianowe, śniegowe lub proszkowe i agregaty gaśnicze.

Innych zagrożeń górniczych takich jak: metanowe, wyrzuty gazów i skał, zaburzenia tektoniczne, zagrożenia radiacyjne nie stwierdzono.

Określenie stateczności stropu zawałowego

Stateczność stropu zawałowego określamy na podstawie liczby wskaźnikowej stropu „L”, wartość tej liczby zależy od takich czynników jak:

- rodzaj skał

- ich wzajemny układ

- stopień zawilgocenia

- własności wytrzymałościowe

- naturalna podzielność warstwowa (szczelinowość)

Klasyfikacja skał wg GiG:

Rodzaj skał |

Wytrzymałość laboratoryjna na ściskanie Rc[MN/m2] |

Zwięzłość [f] |

|||

|

Skały |

Węgla |

Skały |

Węgla |

|

A1 |

Bardzo kruche łupki ilaste gęsto uławicone |

5-12 |

- |

0,4 -OJ |

- |

A |

Łupki ilaste gęsto uławicone, względnie bardzo mało zwięzły węgiel |

13-24 |

15-24 |

0,8-1,2 |

0,6-1,0 |

B |

Łupki ilaste średnio uławicone, względnie zwięzły węgiel |

25-39 |

25-35 |

1,3-2,0 |

1,1-1,4 |

C |

Łupki piaszczyste lub piaskowce średnio uławicone, względnie zwięzły węgiel |

40-54 |

36-43 |

2,1-3,0 |

1,5-1,7 |

D |

Łupki piaszczyste lub piaskowce grubo uławicone, względnie bardzo zwięzły węgiel |

55-74 |

44-52 |

3,1-4,0 |

1,8-2,0 |

E |

Piaskowiec bardzo grubo uławicony |

75-110 śr 90 |

- |

4,1-6,0 |

- |

Strop:

Rodzaj skały stropowej |

Wytrzymałość na ściskanie Rc [MPa] |

Wytrzymałość na rozciąganie Rr [MPa] |

Wskaźnik zwięzłości skały f [/] |

Współczynnik rozmakalności r [/] |

Wskaźnik szczelinowatości RQD [%] |

Piaskowiec |

60 |

6,93 |

9 |

1,0 |

95 |

Łupek piaszczysty |

50 |

5,005 |

6,5 |

0,9 |

75 |

Spąg:

Rodzaj skały stropowej |

Wytrzymałość na ściskanie Rc [MPa] |

Wytrzymałość na rozciąganie Rr [MPa] |

Wskaźnik zwięzłości skały f [/] |

Współczynnik rozmakalności r [/] |

Wskaźnik szczelinowatości RQD [%] |

Łupek ilasty |

24 |

2,46 |

3,2 |

0,8 |

90 |

Liczbę wskaźnikową stropu „L” wyliczamy z następującego wzoru:

Rc - wytrzymałość na ściskanie

k1 - współczynnik efektywnego wykorzystania wytrzymałości w caliźnie

k2 - współczynnik reologicznych własności skał

k3 - współczynnik zmiany wytrzymałości wynikający z różnicy zawilgocenia skał w masywie, badanych próbek w odniesieniu do skał suchych

dla piaskowca:

Rc= 60 [MPa]

k1= 0.33

k2= 0.7

k3= 0.7

dla łupka piaszczystego:

Rc = 50 Mpa

k1= 0.5

k2= 0.6

k3= 0.7

dla łupka ilastego:

Rc= 24 [MPa]

k1= 0.5

k2= 0.6

k3= 0.7

L1= 54,67 MPa -dla piaskowca

L2= 52,07 Mpa -dla łupka piaszczystego

L3= 14,95 Mpa - dla łupka ilastego

m - miąższość warstwy

[MPa]

Strop należy do III klasy stropu zawałowego.

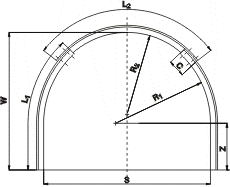

Opis zastosowanej obudowy ŁP

W chodniku podścianowym partii 2/II, pokładu 512 na głębokości 540m została zastosowana obudowa łukowa podatna ŁP9/KS/KO21.

Oznaczenie |

S |

W |

L1 |

L2 |

R1 |

R2 |

z |

c |

Masa |

||

|

[mm] |

łuk |

łuk |

odrzwia |

|||||||

|

|

[kg] |

|||||||||

1KS/KO21 |

2500 |

2500 |

2350±20 |

2500±20 |

1800±18 |

1200±12 |

700 |

350 |

52,3 |

49,4 |

151,1 |

2KS/KO21 |

2800 |

2500 |

2200±20 |

3200±20 |

2000±20 |

1400±14 |

500 |

400 |

66,9 |

46,2 |

159,3 |

3KS/KO21 |

3000 |

2700 |

2500±20 |

3000±20 |

2200±22 |

1400±14 |

700 |

400 |

62,7 |

52,5 |

167,7 |

4KS/KO21 |

3200 |

2800 |

2600±20 |

3200±20 |

2400±24 |

1500±15 |

500 |

400 |

66,9 |

54,6 |

176,1 |

5KS/KO21 |

3400 |

3000 |

2800±20 |

3200±20 |

2400±24 |

1600±16 |

600 |

400 |

66,9 |

58,8 |

184,5 |

6KS/KO21 |

3700 |

3000 |

2900±20 |

3100±20 |

2400±24 |

1700±17 |

600 |

400 |

64,8 |

60,9 |

186,6 |

7KS/KO21 |

4200 |

3100 |

3100±20 |

3300±20 |

2500±25 |

2000±20 |

500 |

400 |

69,0 |

65,1 |

199,2 |

8KS/KO21 |

4700 |

3300 |

3200±20 |

3800±20 |

2800±28 |

2200±22 |

500 |

450 |

79,4 |

67,2 |

213,8 |

9KS/KO21 |

5000 |

3500 |

3500±20 |

4000±20 |

2800±28 |

2400±24 |

500 |

550 |

83,6 |

73,5 |

230,6 |

10KS/KO21 |

5700 |

3800 |

3500±20 |

5000±20 |

3200±32 |

2800±28 |

400 |

500 |

104,5 |

73,5 |

251,5 |

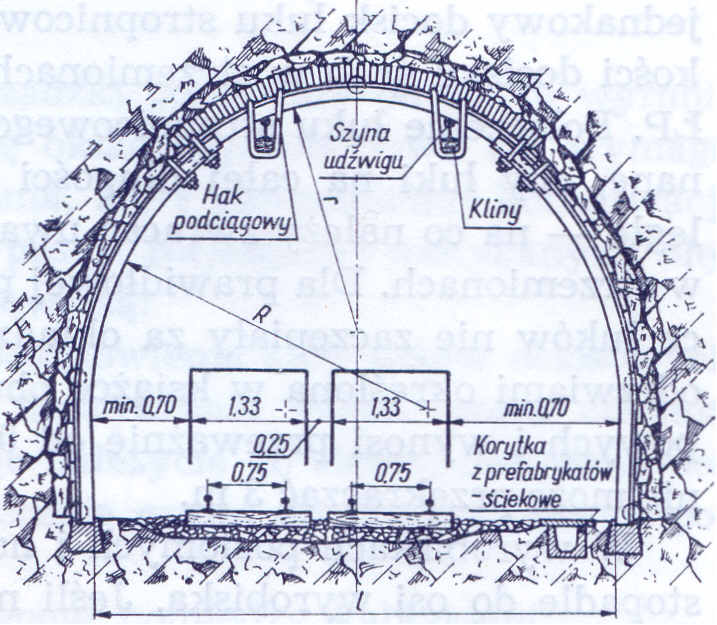

Obudowa łukowa podatna - złożona z odrzwi łukowych podatnych, tzw. ŁP, wykonywana w przodku zaraz po zabezpieczeniu odsłoniętego stropu; stosowana jest w wyrobiskach przygotowawczych (kamiennych, węglowych i kamienno-węglowych) i w wyrobiskach znajdujących się w obrębie wyrobisk wybierkowych, nowo drążonych lub przebudowywanych.

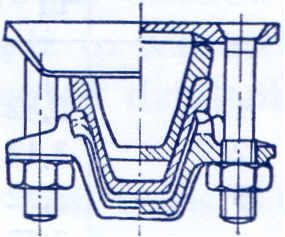

Charakterystyka konstrukcji obudowy ŁP. Obudowa ŁP

składa się z następujących elementów:

- z łuków ociosowych 1 i łuku stropnicowego 2,

- dwóch strzemion łączących luki ociosowe z łukiem stropnicowym 3.

Rys. Odrzwia obudowy ŁP

Łuki ociosowe (korytka ociosowe KO) i stropnicowe (korytka stropnicowe KS) wykonywane są ze stali węglowej konstrukcyjnej St5. Profile korytkowe z tej stali są walcowane, a następnie wyginane na zimno giętarkami. Strzemiona wykonywane są ze stali St3. Kabłąk strzemiona wykonany jest z okrągłego pręta, jarzmo zaś z pręta płaskiego. Nakrętki są sześciokątne, półsurowe.

W praktyce zdarza się, ze w czasie pracy odrzwi w wyrobisku wywierany jest nacisk na złącza obudowy, co wpływa na zmian pracy złącza.

W praktyce w zależności od kierunku działania ciśnienia stosuje się: odrzwia symetryczne i niesymetryczne. Różnica między tymi typami obudowy polega na tym, ze np. przy odrzwiach niesymetrycznych jeden łuk ociosowy jest dłuższy o 500 mm. Obudowa niesymetryczna ma zastosowanie w chodnikach, w których wykonuje się ścieki.

Konstrukcje łuków obudowy ŁP dzieli się w zależności od wielkości łuków wymiarów poprzecznych wyrobiska w świetle obudowy i w zależności od ciężaru 1 m luku. Luki ŁP fabrykuje się z różnych wymiarach i profilach z tym, ze w górnictwie polskim mają zastosowanie tylko korytka stropnicowe KS i korytka ociosowe KO a ciężarze 14, 18, 21 i 28 kg/m.

Cechowanie elementów luku wykonuje się dwoma sposobami:

- przez wywalcowanie na wewnętrznej powierzchni podstawy oznaczenia pn. KO 21, co oznacza, że jest to korytko ociosowe o ciężarze 21 kg/m, tub np. KS 18 - korytko stropnicowe o ciężarze 18 kg/m,

- przez oznaczenie wielkości odrzwi znakami malowanymi farbą olejną na podłużnej osi łuku w połowie jego długości (dla korytka stropnicowego) tub w odległości 500 do 700 mm od wyciętego końca (dla korytka ociosowego).

Oznaczenie:

wielkość 1 - jedna biała kreska, wielkość 2 - jedna żółta kreska, wielkość 3 - dwie białe kreski, wielkość 4 - jedna czerwona kreska, wielkość 5 - dwie żółte kreski, wielkość 6 - dwie niebieskie kreski, wielkość 7 - dwie czerwone kreski, wielkość 8 - dwie zielone kreski, wielkość 9 - jeden żółty krzyż, wielkość 10 - jeden zielony krzyż.

Rys. Strzemiona obudowy ŁP

Odrzwia obudowy ŁP to kształtowniki stalowe walcowane na gorąco o profilu korytkowym MD, TH, ŁK, DS. lub V.

Obecnie najpowszechniej stosuje się odrzwia z kształtowników typu V21, V25, V29, V36 i V44, typoszeregu A. Inne profile spotkać można w starych wyrobiskach korytarzowych. Liczba przy symbolu oznacza przybliżoną masę jednostkową kształtownika (kg/1mb), a typoszereg A charakteryzuje się tym, że proste odcinki łuków ociosowych odrzwi, wielkości większej niż 6 są prostopadłe do spągu. Odrzwia zwykle składają się z łuków ociosowych i łuków stropnicowych połączonych na zakładkę i skręconych strzemionami.

Wywieranie docisku korytka stropnicowego do ociosowego maże być dokonane za pomocą objemek klinowych, np. objemek pomysłu Pluty, objemek, lub objemek z klinem wciąganym.

Rys. Rodzaje objemek klinowych do obudowy ŁP

Objemka klinowa składa się tylko z dwóch części: ze strzemiona oraz klina z blachy stalowej i upraszcza ona do minimum pracę zamocowania objemek przy stawianiu obudowy.

Podsadzkę stanowi tu materiał kamienny ułożony pomiędzy okładzinami a ociosem i stropem wyrobiska. Podsadzkę wykonuje się w celu uzyskania równomiernego rozkładu nacisku górotworu na obudowę. W zależności od kategorii (znaczenia) wyrobisk korytarzowych stosuje się różne profile łuków. I tak:

- łuki z korytek profilu 14 nadają się na obudowę wyrobisk o drugorzędnym znaczeniu, np. w wyrobiskach obchodowych, objazdowych, wodnych bądź służących do pomiaru materiałów, tzn. o małym przekroju poprzecznym (do 3,0 m szerokości),

- w wyrobiskach szerszych o małych ciśnieniach górotworu stosuje się łuki profilu 18,

- przy ciśnieniach większych używany jest profil 21,

- profile najcięższe, tj. 28, stosowane są dla dużych przekrojów i ciśnień.

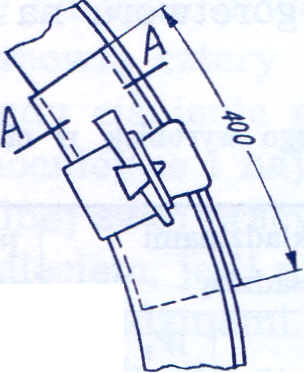

Odległość między odrzwiami lo można wyliczyć, ale najczęściej przyjmuje się lo = 1 m. Przy większych ciśnieniach, np. przy przejściu wyrobisk w partii uskokowej, w pokładach tąpiących lub na znacznej głębokości, zagęszcza się odrzwia nawet do odległości 0,5 m i mniej. Zamek obudowy, który stanowią cztery strzemiona, powinien gwarantować podatność obudowy, gdy ciśnienie górotworu przekroczy moment nośności tej obudowy. Najmocniejsze i najlepiej dobrane odrzwia obudowy metalowej w indywidualnej swej pracy nie będą chroniły wyrobiska przed zawaleniem lub zaciśnięciem, jeśli nie będą pomiędzy sobą odpowiednio rozparte i usztywnione okładzinami. Na podstawie obserwacji stwierdzono, ze źle, niedostateczne lub nie w jednej linii rozparte odrzwia obudowy łatwo podlegają przechyleniu, skręcaniu i przewróceniu bądź to wskutek robot strzelniczych, bądź to w wyniku wstrząsów lub wskutek działania nierównomiernych nacisków.

W przypadku opierania końców obudowy o okładziny lub ocios następuje jej usztywnienie, przedwczesne deformowanie. Brak okładzin za odrzwiami lub niewłaściwy ich dobór czy ułożenie na obwodzie obudowy sprzyja spękaniu skal w obrębie wyrobiska i powiększaniu się strefy odprężonej, a ponadto wzrastające ciśnienie powoduje przewracanie odrzwi i deformację wyrobiska. Z tych względów okładziny stanowią konieczny i ważny element obudowy odrzwiowej.

Okładziny mają zadanie:

- powiązać między sobą szereg odrzwi dla wspólnego przeciwstawiania się ciśnieniu górotworu,

- zabezpieczyć odcinki między odrzwiami przed opadaniem lub obsypywaniem się kawałków węgla lub kamienia,

- przeciwstawiać się mniejszym ciśnieniom i przenosi je na elementy odrzwiowe,

- przejąć ciężar luźnych brył węgla lub kamienia od strony stropu i ociosu,

- podtrzymywać powierzchnię skały lub węgla w wyrobiskach, aby zapobiec pękaniu skał i wypadaniu odłamków skał z calizny.

Okładziny mogą być zakładane na całym obwodzie obudowy (prócz spągu) lub tylko nad łukami stropnicowymi, np. w obudowie metalowej sztywnej odrzwiowej. Okładziny, zależnie od warunków geologiczno-górniczych oraz typu, mogą być układane obok siebie na styk ażurowo, zrębem - bocznie lub w odstępie większym (rozstawnie).

Okładziny mogą być drewniane, żelbetowe, stalowe (te ostatnie rzadziej stosowane).

Okładziny drewniane coraz rzadziej stosowane (z króciaków o średnicy 8 do 11 cm) stosuje się w wyrobiskach korytarzowych o żywotności 1 do 2 lat, gdy króciaki są nieimpregnowane, a 5 do 8 lat, gdy króciaki są impregnowane. Okładzin drewnianych nie należy stosować do obudowy wyrobisk o długiej żywotności, szczególnie ze względu na ich łatwopalność i krótkotrwałość.

Okładziny żelbetowe, których jest kilka typów w budownictwie podziemnym kopani, zaczęto stosować w 1956 r. Obecnie są stosowane między innymi okładziny typu A oraz typu C wykonywane z betonu marki 200 do 250 i cementu portlandzkiego 250 do 350.

Okładzin żelbetowych nie należy stosować w wyrobiskach podlegających wpływom ciśnień eksploatacyjnych - dynamicznych.

Okładziny stalowe obecnie stosowane w górnictwie, to tzw. okładziny podatne MM, jako do obudowy wyrobisk górniczych lukami podatnymi.

Okładzina podatna MW została zaprojektowana w dwóch typach. Typ I, wykonany z pasków blachy odpowiednio wykształconych i zespawanych (zgrzewanych) ze sobą, oraz typ II, wykonany z blachy ciągnionej na zimno. Jest tę siatka jednolita odpowiednio zakładana i połączona specjalnymi łącznikami (spinkami) Okładzina podatna MM maże być użyta do różnych typów obudowy górniczej.

Okładzinom MM stosowanym w górnictwie stawia się następujące wymagania:

- materiał: stal St37 lub St3 (blacha),

- grubość blachy, z której wykonana jest okładzina - 4 mm, tolerancja wg PN-55/D-92202 wynosi ± 0,30 mm,

- wymiar przekroju poprzecznego pręta 4 x 6 mm; dla wymiaru 4 mm, tolerancja ± 0,30 mm, natomiast dla wymiaru 6 mm tolerancja ± 1 mm,

Rys. Okładzina MM

- długość nie rozciągniętej blachy w węzłach okładziny - 20 mm (dotyczy również węzłów krańcowych) tolerancja wymiaru w węzłach- 3 mm ± 1 mm,

- wymiary oczek w osiach konstrukcji 75 x 200 mm, wymiary okładziny w rzucie poziomym powinny wynikać z zachowania liczby oczek w okładzinie wzdłuż - 6 oczek, wszerz 7 oczek, przy czym okładzina nie powinna mieć ostrych krawędzi i zadziorów.

Do łączenia siatek okładziny MM używa się spinek tub złącz.

Zakładanie okładzin podatnych MM odbywa się w warunkach przeciętnego ciśnienia górotworu w partiach przystropowych w ten sposób, ze sąsiadujące elementy przylegają do siebie, natomiast w partiach ociosowych można dać między elementami odstępy wielkości około 10 cm.

Rozpoczynając stawianie obudowy z okładzinami podatnymi, stawia się najpierw dwa komplety odrzwi w odległości 80 cm od osi do osi odrzwi. Dla zachowania stałej przyjętej odległości należy założyć między odrzwia pięć rozpór, np. z częściowo zużytych rur o średnicy ok. 80 mm. Do pierwszych odrzwi przytwierdza się; okładziny za pomocą jarzm używanych do łączenia łuków podatnych. Okładziny powinny wystawać 12 do 15 cm poza drugie i kolejno poza odrzwiami zaczynając od dołu, równocześnie z obu stron wyrobiska. Bezpośrednio po założeniu każdej okładziny, w przypadku, gdy nie przylega ona bezpośrednio do ociosu, należy przestrzeń między okładziną a ociosem wypełnić szczelnie kamieniami. Po zakończeniu podsadzania pola między pierwszymi odrzwiami stawia się następny komplet odrzwi w odległości około 105 do 115 cm (lub w odległości mniejszej), licząc od osi do osi odrzwi w zależności od przewidywanego ciśnienia. Dla zachowania stałej przyjętej odległości zakłada się między odrzwia rozpory. Pole między odrzwiami drugimi i trzecimi oraz wszystkie pola następne z wyjątkiem pola ostatniego okłada się okładzinami w sposób poprzednio opisany, z tym ze okładziny w polu drugim i w polach następnych łączy się wystającymi na 12 do 15 cm końcami okładzin pola poprzedzającego za pomocą złączy lub sworzni. Okładziny w polu drugim i w polach następnych, jeżeli nie przylegają do ociosu, należy podsadzić kamieniem nie na całej długości, ale tylko do ostatniego luku obudowy. Idzie, bowiem o to, by poprzedni koniec okładziny pola poprzedniego wystawał wolno poza luk obudowy i można było do niego przypiąć złączem tylny koniec okładziny pola następnego. W ostatnim polu drążonego wyrobiska, a także przed skrzyżowaniami przytwierdza się okładziny podatne do ostatnich odrzwi za pomocą jarzma. W przypadku dużego ciśnienia pionowego górotworu w ociosach daje się siatkę MM, a w stropie okładziny.

Wymiana okładzin MM wymaga uprzednio, przed usunięciem okładziny przewidzianej do wymiany, podparcia okładzin sąsiednich pul odpowiednimi podporami, zabezpieczając je w ten sposób przed wysunięciem się znad odrzwi w czasie wycięcia okładziny przewidzianej do wymiany, z którą były połączone złączami. Okładzinę tę usuwa się wycinając ją na odpowiedniej długości za pomocą kleszczy. Zachowując odpowiednie zabezpieczenie usuwa się podsadzkę znad odciętej części okładziny lezącej na odrzwiach oraz z drugiej strony znad wystając okładziny poprzedniego pola Po usunięciu podsadzki zakłada się w miejsce wyciętej okładziny nową okładzinę, której obydwa końce łączy się spinkami

z okładzinami sąsiednich pól. Nową okładzinę należy tak założyć, aby zostawić z jednej strony wystarczający odstęp między nią a okładziną sąsiednią w tym samym polu, w celu umożliwienia podsadzania kamieniem wolnej przestrzeni nad nową okładziną. Podobnie postępuje się przy wymianie sąsiedniej okładziny. Tak postępując nie pozostawia się odstępów między nowo założonymi okładzinami.

Rys. Wymiana okładziny MM

Siatka MM, jak wykazały liczne obserwacje, daje znaczne obwisy. Dlatego w Zakładach Badań i doświadczeń Budownictwa Górniczego opracowano okładziny metalowe podatne MAWO. Okładzinę tę stanowi arkusz siatki cięto ciągnionej wykonanej z blachy o grubości 4 mm ze stali St3, St3S, St3SX, St3SY. Wymiar przekroju poprzecznego pojedynczego pręta wynosi 4 x 6 mm, natomiast długość nie rozciętej blachy w węzłach okładziny 20 mm (dotyczy również węzłów końcowych). Wymiary oczek w osiach konstrukcji wynoszą 75 x 200 mm. Wymiary okładziny w rzucie poziomym wynikają z przyjętej liczby oczek siatki w okładzinie oraz kształtu poprzecznych wygięć.

Szerokość 7 oczek po 75 mm - 525 mm. Długość 6 oczek po 20 mm+2x10 mm długości skrajnych węzłów - 1220 mm (bez uwzględnienia skrócenia siatki wskutek wykonania poprzecznych wygięć). Okładziny mają dwa wygięcia poprzeczne, których pierwsze wykonane w odległości 80 mm od końca okładziny śluzy do łączenia z okładziną poprzecznego pola. Wygięcie drugie wykonane w odległości 260 mm od drugiego końca okładziny służy do zaklinowania okładziny w korytku ŁP.

Celem zabezpieczenia okładzin przed korozją i usunięcia ostrości jej krawędzi siatka powlekana jest mieszaniną asfaltów P-120 w stosunku 1:2.

Do połączenia okładzin między sobą służy złącze wykonane z pręta C) 6 do 8 mm, długości 600 mm (530 mm odcinek prosty +70 mm na uchwyt). Złącze może być wykonane w formie prostego pręta o długości 600 mm. Uchwyt złącza w razie potrzeby może być wykonany przez użytkownika na miejscu zabudowy.

Rys Ideowy schemat zamocowania siatki między odrzwiami a górotworem

Technologia montażu obudowy z okładziną MAWO.

Do wystających końców okładzin poprzedniego pola należy dopiąć na całym obwodzie siatkę w polu obudowywanym. Do łączenia siatek należy użyć złączy prętowych (6 do 8 mm). Na podciągu należy zawiesić stropnice w miejscu wygiąć siatek przewidzianych do zaklinowania, po czym dopiąć nogi odrzwi do stropnicy przewlekając klamry zamkowe przez oczka przylegających siatek. Wstępnie zaklinować w zworniku i u podstawy nowy pierścień obudowy zwracając uwagę na symetryczne jego usytuowanie względem osi wyrobiska. Siatki należy tak zakładać, aby sąsiednie siatki zachodziły na siebie w połowie oczka. Ma to na celu zapobieganie wysypywaniu się kamienia lub węgla między siatkami wzdłuż osi wyrobiska. Następnie należy rozeprzeć postawione odrzwia rozporami stalowymi lub drewnianymi, w zależności od rozmiaru wyrobiska.

Na przebudowach wyrobisk z zastosowaniem okładzin siatkowych MAWO rozpory są zbędne. Natomiast w przodkach, gdzie prowadzone są roboty strzelnicze, można stosować rozpory przenośne na długości 5 do 7 pal zabudowy, licząc od czoła przodku. Stosowanie przenośnych rozpór umożliwia uzyskanie znacznych oszczędności materiałowych. Należy pamiętać, aby wypełnić wolne przestrzenie w rowkach obudowy; do tego celu należy stosować twarde kawałki skał, kawałki drewna odpadowego lub przygotowane uprzednio betonity o kształcie umożliwiającym swobodne ich wsunięcie w wolne przestrzenie. Jednocześnie z wypełnieniem należy klinować obudowę do ociosów. Do klinowania powinna być użyta wykładka kamienia lub drewno odpadowe impregnowane i zdrowe. Proces klinowania wykładką kamienną powinien być przeprowadzony dokładnie na całym obwodzie, a ewentualne kliny drewniane należy tak wbijać, aby nie następowała deformacja lub przesunięcie odrzwi. Opisany sposób zabudowy okładzin MAWO zapewnia całkowite bezpieczeństwo i stosowanie wykładki kamiennej na całej powierzchni nie jest konieczne.

W przodkach węglowych należy stosować wyprzedzenie czoła przodku 0 około 0,5 m od krawędzi okładzin pola zabudowanego. W przodkach kamienno-węglowych i kamiennych należy zawiesie na podciągu stropnic wraz z nogami tak, aby stanowiły osłoń odrzwi już zabudowanych i tym samym ochroniły wystające końce siatek MAWO przed uszkodzeniem robotami strzelniczymi.

Ewentualne pogięcia siatek dają się wyprostować za pomocą dwóch kilofów. Ostrza kilofów wkłada się w oczka siatki, a obuchy opiera się o obudowę ŁP. Manewrując odpowiednio rękojeściami kilofów, siatkę możną szybko wyprostować. .

Wykonanie wcinki z przekopu lub chodnika wymaga rozpięcia siatek i usunięcia ich na szerokości wcinki. Przejście okładziną siatkową na nowe wyrobisko dokonuje się za pomocą dwóch stojaków drewnianych ustawionych w narożach nowego wyrobiska. Postawione stojaki umożliwiają wygięcie na nich wolnych końców siatek w odpowiednim kierunku. Wygięte siatki chronią bezpośrednio naroża nowego wyrobiska i umożliwiają dopięcie w nim nowych siatek. Stojaki mogą być usunięte, a naroża należy wypełnić wykładką. Okładziny typu MAWO mogą być stosowane we wszystkich wyrobiskach korytarzowych, gdzie odrzwia budowane są prostopadle do spągu.

Wykonanie obudowy i jej wpływ na pracę łuków. Przed ustawieniem łuków należy tak wykonać wyrobisko, aby jego kształt był mniej więcej dostosowany do kształtu obudowy ŁP.

Ustawienie odrzwi może być wykonane dwoma sposobami:

- przez skręcenie odrzwi na spągu wyrobiska i podniesienie ich w całości, a następnie ustawienie ich w położeniu zgodnym z książką obudowy,

- przez zawieszenie luku stropnicy na podciągu w potrzebnym usytuowaniu, a następnie dostawieniu łuków ociosowych i skręceniu ich strzemionami ze stropnicą.

Rys. Wykonywanie obudowy ŁP

Dolne końce łuków ociosowych powinny być ustawione w gniazdkach o głębokości do 20 m, w których przy miękkich skalach spągowych powinny być posadowione betonity fundamentowe lub podkładki z żelaza (grubości do 10 cm) bądź z twardego drewna (grubości 80 do 140 mm).

Podkładki żelazne należy układać w gniazdkach w płaszczyźnie prostopadłej do osi łuku ociosowego. Można też, prowadząc betonowy ściek, wykonywać gniazdko w jego ociosowej ściance. W gniazdku tym należy ułożyć podkładkę a na niej ustawie luk ociosowy. Nie wolno zabetonować łuku ociosowego w ściance ścieku, jak też stawiać w ścieku dłuższego łuku ociosowego przy odrzwiach niesymetrycznych łuki ociosowe łączy się z lukiem stropnicowym strzemionami, przy czym odległość strzemion od końców zakładki powinna wynosić 10 cm. Odległość między strzemionami powinna wynosić 20 cm. Strzemiona dokręca się kluczem - najlepiej z umieszczonym dynamometrem, co zapewnia przy każdych odrzwiach jednakowy docisk łuku stropnicowego do ociosowego. Przez zmianę wielkości docisku śrub w strzemionach można regulować podatność obudowy ŁP. Połączenie łuku stropnicowego z ociosowym powinno być tak wykonane, aby łuki na całej długości wzajemnego zachodzenia były równoległe - należy zwracać uwag przed, jak i w czasie skręcania śrub w strzemionach. Dla prawidłowej pracy obudowy konieczne jest, aby końce łuków nie zaczepiały za okładziny lub o górotwór. Odległość między odrzwiami określona w książce obudowy zależna jest od warunków stropowych i wynosi przeważnie od 0,8 do 1,2 m. Odległość zaś od przodku nie może przekraczać 3 m.

W wyrobiskach poziomych i nachylonych do 25° łuki stawia się prostopadle do osi wyrobiska. Jeśli nachylenie jest większe od 25°, to łuki przechyla się górą od płaszczyzny prostopadłej o maksimum 5°. Odchyłka luku od pionu nie może być większa jak 5°. Odchyłka łuku od kierunku lub zadanego nachylenia wyrobiska nie powinna przekraczać 1% szerokości odrzwi w świetle.

Równy odstęp między odrzwiami i jednakowe ich nachylenie węglem pionu lub osi podłużnej wyrobiska (zabezpieczenie przed skręceniem) ustala się za pomocą rozpór, które wykonuje się przeważnie z prętów stalowych i okrąglaków drewnianych 0 cm 8 do 11 cm. Rozpory są również potrzebne i z tego powodu, że obudowa nie uzyskuje żadnej podporności wstępnej, a zatem jest łatwo wywrotna. Zależnie od wielkości łuków powinno być 5 do 7 rozpór symetrycznie rozmieszczonych, a co najmniej każdy luk powinien być rozparty w trzech lub pięciu punktach. Wolną przestrzeń między obudową a nierówną powierzchnią ociosu i stropu wyrobiska wypełnia się skałą płonną. Stateczność obudowy ŁP zależy, bowiem nie tylko od wytrzymałości konstrukcji obudowy i wielkości nacisku górotworu, ale także w dużej mierze od jakości i szczelności podsadzki wokół tej obudowy, która powinna działać sprężynująco i być równomiernie rozłożona wzdłuż całego obwodu odrzwi. Prawidłowo ułożona podsadzka rozkłada nawet skupione naciski równomiernie na całym luku obudowy.

Równolegle z wykonywaniem podsadzki począwszy ad spągu wyrobiska na obwodzie obudowy układa się okładziny. Obudowa ŁP wymaga nie tylko bardzo dokładnego wykonania, ale i pieczołowitej konserwacji i kontroli zachowania się jej w czasie pracy. Najczęściej spotykanymi błędami i usterkami przy stawianiu obudowy są:

- nieprzestrzeganie właściwego posadowienia stóp łuków ociosowych w gniazdach czy to wskutek niewybrania skały, przez co luki w strzemionach, nie przylegając należycie do siebie, powodują naruszenie kabłąków i nie dopuszczają często do przewidywanej podatności obudowy;

- nieprzestrzeganie stałych odstępów pomiędzy kabłąkami;

- nieprzestrzeganie odpowiedniego doboru przekrojów stropnicy w stosunku do przekroju stojaków;

- stosowanie zbyt wielkich przekrojów (łuków) obudowy dla danego wyrobiska (obudowa styka się wówczas bezpośrednio ze skałą, co może spowodować zatrzymanie się zsuwu przez zazębienie końca luku stropnicowego z ociosem);

- tworzenie się zadziorów wskutek zagłębienia się końca jednego elementu w drugi, a nawet niszczenie końców łuków ociosowych w celu uniknięcia takiej ewentualności daje się pomiędzy dwa elementy łuku w wymienionych miejscach podkładki z metalu, rzadziej z twardego drewna.

Jeżeli przewiduje się, że w czasie, gdy obudowa pracuje jako sztywna, mogą wystąpić dodatkowe obciążenia, to potrzebne jest wcześniejsze uzyskiwanie podatności, którą można otrzymać przez poluzowanie śrub w strzemionach, obracając je o 1/3 do 1/4 obrotu, lub przez ostukanie strzemion młotkiem. Uzyskana w ten sposób podatność obudowy pozwoli na zsuw stropnicy i odprężenie górotworu. Jeżeli ruch górotworu ustanie, to należy z powrotem dokręcić właśnie śruby kabłąków w strzemionach.

Obudowa ŁP nawet po przekroczeniu jej wytrzymałości nie ulega załamaniu, lecz tylko pewnej deformacji elementów w taki sposób, że jeszcze i w tym stanie utrzymuje strop przed zawaleniem. Z uwagi na największą podatność, jaką rozporządza obudowa ŁP w stosunku do innych obudów stalowych, oraz z uwagi na fakt, ze podatność tą można regulować, obudowę ŁP można stosować o odpowiedniej konstrukcji me tylko przy ustalonych dużych ciśnieniach górotworu, ale również tam,

gdzie zaznacza się strefa wpływu wybierania oraz w warunkach, gdy tak obudowa drewniana, jak i przegubowa stalowa nie zabezpieczają utrzymania przekroju wyrobiska, itp. w pokładach tąpiących. Przy występujących dużych ciśnieniach należy co dwa tygodnie przeprowadzić kontrole obudowy.

Likwidacja wyrobisk, jak również względy oszczędnościowe powodują konieczność rabowania obudowy i ponownego jej wykorzystania (po przywróceniu kształtu elementów do pierwotnej postaci) w innym nowo budującym się wyrobisku. Do regulacji prostowania elementów obudowy, tzn. do przywrócenia im pierwotnego kształtu, zdeformowanego wskutek działania sił górotworu, wykorzystuje się prasy hydrauliczne. Dzięki ich znacznej sile nacisku, jak i odpowiedniemu kształtowi matryc, można w prasach tych prostować nawet bardzo silne pogięte i skręcone łuki. Kierunek rabowania obudowy w wyrobiskach korytarzowych uzależniony jest od wielkości kątu nachylenia. Przy nachyleniu wyrobisk powyżej 15° rabowanie powinno się prowadzić po wzniosie (z dołu do góry), natomiast przy nachyleniu mniejszym od 15° można prowadzić rabowanie w obie strony. Przed przystąpieniem do rabowania, przeznaczone do rabowania odrzwia i dwa następne muszą być zabezpieczone dodatkowo postawionymi stojakami drewnianymi, tzw. pośredniakami 1, 2, 3. Aby uniknąć samostaczania się luźnych brył skalnych, należy zabudować poprzeczne rozpory z końcami założonymi za odrzwia tej obudowy poniżej miejsca rabowania.

Rys. Rabowanie obudowy ŁP

.

W czasie rabowania rabunkarz powinien stać podczas odkręcania śrub od zamków tej obudowy pod odrzwiami nie przeznaczonymi do rabowania. Do odkręcania stosuje się klucz o przedłużonym ramieniu. Odkręcanie śrub zamkowych ŁP w wyrobiskach zdeformowanych może być bardzo niebezpieczne; zdarza się, ze po odkręceniu śrub zamków ŁP następuje gwałtowne odprężenie się górotworu i nagle obniżenie obudowy (poślizg), a nawet zawalenie stropu i dlatego należy przy tej operacji zachować jak najdalej idącą ostrożność.

Do wyciągania poszczególnych elementów obudowy ŁP należy używać kołowrotów lub ciągarek typu BKS. Dla bezpiecznego rabowania obudowy długość łańcucha w przypadku użycia ciągarek BKS powinna wynosić najmniej 2 m, a umocowanie ciągarki przy upadach większych od 150 powinno być w odpowiedniej odległości od miejsca rabowania. Przy wyciąganiu odrzwi obudowy powinno się najpierw wyrabowywać kolejno stojaki, a następnie luk stropnicowy z podbudowanym stojakiem pośrednim.

W podobny sposób można przeprowadzić rabowanie obudowy stalowej - sztywnej, np. z szyn. Najpierw odkręca się ściski łączące stojaki ze stropnicą, a następnie wyciąga się kolejno stojaki i stropnic z podbudowanym pod nią stojakiem pośrednim przy użyciu ciągarki BKS lub rabowarki mechanicznej, np. typu Korfmann, napędzanej powietrzem sprężonym, które zapewnia dostateczne bezpieczeństwo pracy przy rabowaniu, jak również duża wydajność. Praca rabowarki polega na przewracaniu luku obudowy w stronę wyrabowanego odcinka chodnika, a następnie wyciąganiu segmentu obudowy dla dalszego transportu.

Wnioski:

Nowe wyrobiska drąży się wyłącznie w obudowie łukowej z kształtownikami typu V, gdyż jest to przekrój najkorzystniejszy ze względów wytrzymałościowych.

Obudowa ŁP jest spośród innych obudów najbardziej racjonalna przy stosowaniu jej w wyrobiskach korytarzowych, wykonywanych w pokładach tąpiących. Wprawdzie wyrobiska te wykonane w obudowie ŁP ulegają także dużej deformacji, jednak prawie zawsze pozostaje w wyrobisku pewna przestrzeń, umożliwiająca schronienie się pracujących w pobliżu robot wybierkowych, a także w wyrobiskach udostępniających pierwszorzędnych, jak np. przekopach itp.

Źródła.

Mirosław Chudek „Obudowa wyrobisk górniczych - część 1 - obudowa wyrobisk korytarzowych i komorowych.”

Strona internetowa : www.hutalab.com.pl

Wyszukiwarka

Podobne podstrony:

407 B1HG7QK1 Demontaz montaz Pokrywka wlewu paliwa Obudowa pokrywy wlewu paliwa Nieznany

Eksploatacja obudów zmechanizowanych, górnictwo, maszyny i urządzenia

obudowy zmechanizowane

8 Charakterystyka obudowy chodnika Aw

obudowa łukowo podatna obliczenia projektowe

Obudowa akwarium wraz z miejscem na świetlówki, AKWARYSTYKA

Obudowa kotwiowa, AGH, TPEZ II

Obudowa wyrobisk

stasica obudowadarek

obudowy glosnikowe

Subwoofer w obudowie zamkniętej

X 9 OBUDOWY STOSOWANE W BUDOWNICTWIE PODZIEMNYM

ODRZWIA OBUDOWY ŁUKOWEJ PODATNEJ ŁP, kopia pracy

Obudowa wyrobisk górniczych

Gotowa do druku płyta czołowa, obudowa Z 2A

obudowa wyrobisk korytarzowych materiały dla studentów

projekt grubosci szybu , Obliczenie grubości obudowy szybowej

więcej podobnych podstron