Stefan Jakucewicz

Folie z tworzyw sztucznych

Foliami nazywamy cienkie materia┼éy o grubo┼Ťci od 5 ┬Ám (5/1000 mm ) w przypadku tworzyw sztucznych i od oko┼éo 10 ┬Ám w przypadku aluminium, do oko┼éo 300 ┬Ám dla tworzyw sztucznych i do oko┼éo 150 ┬Ám dla aluminium. Folie z tworzyw sztucznych i z aluminium nazywane s─ů bardzo cz─Östo monofoliami w odr├│┼╝nieniu laminat├│w foliowych zwanych cz─Östo tak┼╝e foliami kompleksowymi. Okre┼Ťlenie monofolia oznacza, ┼╝e folia jest homogeniczna czyli zbudowana z tego samego materia┼éu. Folie aluminiowe przeznaczone do drukowania mog─ů mie─ç powierzchni─Ö g┼éadk─ů lub moletowan─ů. W przypadku folii z aluminium do drukowania stosowane s─ů praktycznie wy┼é─ůcznie folie g┼éadkie.

Folie z tworzyw sztucznych i aluminium zadrukowywane s─ů najcz─Ö┼Ťciej technik─ů fleksograficzn─ů lub wkl─Ös┼éodrukow─ů.

Folie celulozowe

S─ů one produkowane z przetworzonej celulozy. Nale┼╝y wyr├│┼╝ni─ç tutaj dwa rodzaje: foli─Ö z celulozy regenerowanej zwan─ů r├│wnie┼╝ wiskozow─ů oraz foli─Ö z octanu celulozy. Folia z celulozy regenerowanej jest najstarszym pod┼éo┼╝em drukowym w┼Ťr├│d folii wykonanych z tworzyw sztucznych. W chwili obecnej jej produkcja jest szcz─ůtkowa. W 2001 roku ┼é─ůcznie w sumarycznej produkcji orientowanej folii polipropylenowej i folii z celulozy regenerowanej, ta ostatnia nie mia┼éa pi─Öciu procent udzia┼éu. W zasadzie w Europie czynne sa obecnie tylko dwie fabryki folii z celulozy regenerowanej. Zosta┼éa ona zast─ůpiona ze wzgl─Öd├│w ekologicznych i ekonomicznych foli─ů z orientowanego polipropylenu.

1.1. Folia z celulozy regenerowanej

Jak wspomniano powy┼╝ej folia z celulozy regenerowanej zwana jest r├│wnie┼╝ foli─ů wiskozow─ů, ale jej popularna i szeroko przyj─Öta nazwa potoczna to celofan

[1 - 2]. Celofan jest przezroczyst─ů lub barwion─ů na dowoln─ů barw─Ö foli─ů o grubo┼Ťci od 20 do 250 mm. Sk┼éad chemiczny celofanu jest nast─Öpuj─ůcy: 75 ├Ě 94 % ╬▒ - celulozy (tj. celulozy o SP > 200 - jest ona nierozpuszczalna w 17,5 % NaOH), 5 ├Ě 10 % wody, 12 ├Ě 16 % gliceryny lub innych plastyfikator├│w oraz 0,3 ├Ě 0,5 % popio┼éu (substancje mineralne). W przekroju mo┼╝na wyr├│┼╝ni─ç warstwy nask├│rne i rdze┼ä r├│┼╝ni─ůce si─Ö orientacj─ů ┼éa┼äcuch├│w celulozy.

Poni┼╝ej przedstawiono wz├│r celulozy, kt├│ry w formie uproszczonej mo┼╝na zapisa─ç: [C6H7O2(OH)3]n.

Foli─Ö wiskozow─ů otrzymuje si─Ö z wiskozy przez jej wyt┼éaczanie szczelinowe do k─ůpieli kwa┼Ťnej. Wiskoza jest sol─ů sodow─ů ksantogenianu celulozy, otrzymywan─ů w wyniku reakcji alkalicelulozy (celulozy merceryzowanej) z dwusiarczkiem w─Ögla wed┼éug reakcji:

[C6H702(OH)2ONa]n + nCS2 Ôćĺ [C6H7O2(OH)2 ┬ĚO┬Ě CSNa]n

||

S

Rys. 1. Budowa chemiczna celulozy

Z formalnego punktu widzenia ksantogeniany celulozy s─ů estrami, jednak reakcje ich otrzymywania przebiegaj─ůce w ┼Ťrodowisku silnie zasadowym s─ů bardziej podobne do eteryfikacji ni┼╝ estryfikacji. Wiskoza ma posta─ç lepkiej pomara┼äczowej cieczy, z kt├│rej po odszczepieniu podstawnika i skoagulowaniu regeneruje si─Ö celuloza.

[C6H7O2(OH)2 ┬Ě O ┬Ě CSNa]n + nH2SO4 Ôćĺ [C6H7O2(OH)3]n + nCS2 + nNaHSO4

||

S

Celuloza jest regenerowana w postaci folii lub w┼é├│kien. Bezpo┼Ťrednio po k─ůpieli kwa┼Ťnej, w kt├│rej powstaje z┼╝elowana b┼éona, nast─Öpuj─ů k─ůpiele o zmniejszaj─ůcym si─Ö st─Ö┼╝eniu kwasu, a dalej k─ůpiele odsiarczkowuj─ůce, p┼éukanie i bielenie. Zasadnicze znaczenie dla w┼éa┼Ťciwo┼Ťci folii ma ostatnia k─ůpiel plastyfikuj─ůca. Dalej folia jest suszona za pomoc─ů gor─ůcych b─Öbn├│w o kolejno zmniejszanej temperaturze, przy czym ostatnie z nich s─ů nawet ch┼éodzone.

Zachowanie parametr├│w suszenia ma wp┼éyw nie tylko na utrzymanie 6 - 10 % wody, ale na uzyskanie po┼éysku i przezroczysto┼Ťci folii. Folia z celulozy regenerowanej ma bardzo ma┼é─ů przepuszczalno┼Ť─ç tlenu (kilkaset razy ni┼╝sz─ů ni┼╝ polietylen i polipropylen). Warunki produkcji decyduj─ů o wielu w┼éa┼Ťciwo┼Ťciach folii celulozowych. Najlepsze w┼éa┼Ťciwo┼Ťci wytrzyma┼éo┼Ťciowe folii wiskozowej (odporno┼Ť─ç zm─Öczeniowa, udarno┼Ť─ç i odporno┼Ť─ç na przedzieranie) uzyskuje si─Ö przy du┼╝ej masie cz─ůsteczkowej celulozy (du┼╝y SP), ma┼éym stopniu uporz─ůdkowania i niskiej orientacji. Folia z celulozy regenerowanej charakteryzuje si─Ö du┼╝─ů anizotropi─ů. Metoda wiskozowa jest dominuj─ůca przy produkcji folii regenerowanej. Nie mniej w niewielkim stopniu stosowane s─ů r├│wnie┼╝ inne metody jej otrzymywania. Najlepszymi s─ů folie produkowane metod─ů "wylewania na sucho" i deacetylowania octanu celulozy. Posiadaj─ů one mniejszy stopie┼ä krystaliczno┼Ťci i mniejsze wymiary krystalit├│w.

Jedn─ů z pierwszych nazw dla folii z regenerowanej celulozy u┼╝ywan─ů zreszt─ů i obecnie jest nazwa celofan. Jest to spolszczona nazwa od Cellophane, kt├│ra pierwotnie zosta┼éa utworzona ze s┼é├│w cellulose i diaphane. Nazwa Cellophane by┼éa zastrze┼╝ona w zwi─ůzku z tym folia z celulozy regenerowanej by┼éa produkowana w r├│┼╝nych krajach pod r├│┼╝nymi nazwami w┼éasnymi.

Folie z celulozy regenerowanej można podzielić na dwie główne grupy:

folie nielakierowane zwane również zwykłymi lub P-foliami,

lakierowane (po jednej lub obu stronach), gdzie grubo┼Ť─ç lakieru zmienia si─Ö w granicach 2 ├Ě 4 g/m2.

Nielakierowana folia z celulozy regenerowanej ma w┼éa┼Ťciwo┼Ťci higroskopijne g┼é├│wnie dzi─Öki zawarto┼Ťci ┼Ťrodk├│w plastyfikuj─ůcych. ┼üatwo ch┼éonie wilgo─ç z atmosfery i dlatego powinna by─ç przechowywana w pomieszczeniu o temperaturze 20┬▒20C i wilgotno┼Ťci wzgl─Ödnej powietrza 55┬▒5%. Straty wilgoci powstaj─ůce podczas drukowania nielakierowanej folii musz─ů by─ç uzupe┼éniane na maszynie drukarskiej. Zmniejszenie zawarto┼Ťci wilgoci bezwzgl─Ödnej poni┼╝ej 5% czyni foli─Ö kruch─ů i ┼éamliw─ů oraz pogarsza jej w┼éa┼Ťciwo┼Ťci mechaniczne.

Przez lakierowanie lakierem nitrocelulozowym, na bazie kopolimer├│w chlorku winylu lub saranowym (PVDC) uzyskuje si─Ö zdolno┼Ť─ç folii z celulozy regenerowanej do zgrzewania. Tak┼╝e przez lakierowanie w┼éa┼Ťciwo┼Ťci zgrzewania na gor─ůco i w┼éa┼Ťciwo┼Ťci barierowe mog─ů by─ç dostosowane do wymaga┼ä stawianych folii z celulozy regenerowanej przez jej zastosowanie jako materia┼éu opakowaniowego.

Folia z celulozy regenerowanej, lakierowana, szczeg├│lnie lakierem saranowym (PVDC) ma dobr─ů odporno┼Ť─ç na t┼éuszcze i oleje. Przy normalnym stosowaniu folia celofanowa nie ulega biologicznemu rozk┼éadowi, natomiast ┼éatwo ulega biodegradacji w czasie przebywania w ziemi. Fakt ten staje si─Ö coraz bardziej znacz─ůcy przy braniu pod uwag─Ö zagadnie┼ä ochrony ┼Ťrodowiska. Palno┼Ť─ç folii z celulozy regenerowanej jest podobna do palno┼Ťci papieru. Nie ulega ona topieniu si─Ö, jest mniej wra┼╝liwa na ciep┼éo w stosunku do innych folii z tworzyw sztucznych. Nie ma z ni─ů k┼éopot├│w z wyst─Öpowaniem zjawiska elektryzowania si─Ö (tzn. elektryczno┼Ťci statycznej). Jest to jedna z g┼é├│wnych zalet w por├│wnaniu z innymi foliami z tworzyw sztucznych.

W┼éa┼Ťciwo┼Ťci folii z celulozy regenerowanej mog─ů by─ç zmieniane w szerokim zakresie, stosownie do wymaga┼ä odbiorcy. Og├│lne w┼éa┼Ťciwo┼Ťci fizyczne folii z celulozy regenerowanej tak powlekanych jak i niepowlekanych mo┼╝na przedstawi─ç nast─Öpuj─ůco:

- masa w┼éa┼Ťciwy, g/cm3 - 1,45

- grubo┼Ť─ç, mm - 20 ├Ě 21 dla gramatury 28g/m2

- 42 ├Ě 44 dla gramatury 60g/m2

- wytrzyma┼éo┼Ť─ç na rozci─ůganie, MPa

- wzdłuż - 0,12

- w poprzek - 0,05

- wydłużenie, %

- wzd┼éu┼╝ - 15 ├Ě 25

- w poprzek - 50 ├Ě 70

Za granic─ů produkowano si─Ö szeroki asortyment folii wiskozowych - w zwi─ůzku stosowano mi─Ödzynarodowy systemem oznaczania r├│┼╝nych typ├│w celofan├│w.

Oznaczenia stosowane w systemie sk┼éadaj─ů si─Ö z dw├│ch cz─Ö┼Ťci:

- kombinacji liter, kt├│re okre┼Ťlaj─ů rodzaj folii,

- trzech cyfr, kt├│re s─ů iloczynem gramatury folii pomno┼╝onej przez 10.

Oznaczenia systemu mi─Ödzynarodowego:

- A - zwi─Ökszona wodoodporno┼Ť─ç (lakierowany),

- C - barwiony,

- D - jednostronnie powlekany,

- G lub F - bardzo gi─Ötki (zwi─Ökszona gi─Ötko┼Ť─ç),

- H - gi─Ötki,

- M - wydatnie zmniejszona przenikalno┼Ť─ç pary wodnej (lakierowany),

- P - folia niepowlekana (nielakierowana),

- Q lub L - przepuszczalno┼Ť─ç pary wodnej wi─Öksza ni┼╝ dla odmiany M, ale

mniejsza dla odmiany P,

- S - podatny do ┼é─ůczenia na gor─ůco (zgrzewalny),

- T - przezroczysty (niebarwiony),

- X - pokryty lakierami na bazie polimer├│w winylowych,

- X X - pokryty lakierem na bazie kopolimer├│w winylidenowych,

- /S - powlekany z układu rozpuszczalnikowego,

- /A - powlekany z emulsji wodnej.

Przyk┼éadowo symbole: MXXT/A, MSAT, QSAT i PT oznaczaj─ů:

- MXXT/A - folia wiskozowa dwustronnie powlekana kopolimerami winylidenowymi z emulsji wodnej, niebarwiona, o ma┼éej przenikalno┼Ťci pary wodnej,

- MSAT - folia wiskozowa powlekana dwustronnie lakierami nitrocelulozowymi, o zwi─Ökszonej wodoodporno┼Ťci, podatna do zgrzewania, niebarwiona,

- QSAT - folia wiskozowa powlekana dwustronnie lakierami nitrocelulozowymi, ze specjalnie kontrolowan─ů przepuszczalno┼Ťci─ů pary wodnej, niebarwiona, podatna do ┼é─ůczenia na gor─ůco,

- PT - niepowlekana, przezroczysta, odporna na py┼é, t┼éuszcze i oleje; brak odporno┼Ťci na wilgo─ç, przepuszczalna dla pary wodnej.

Folie wiskozowe by┼éy sk┼éadnikami folii kompleksowych (laminat├│w). Folia wiskozowa najcz─Ö┼Ťciej ┼é─ůczona by┼éa z polietylenem, polipropylenem, papierem, foli─ů aluminiow─ů lub te┼╝ za pomoc─ů mikrowosk├│w ┼é─ůczono dwie folie wiskozowe o r├│┼╝nych w┼éa┼Ťciwo┼Ťciach.

Produkowano r├│wnie┼╝ folie metalizowane pr├│┼╝niowe, kt├│re ma┼éy jednostronnie osadzon─ů bardzo cienk─ů warstw─Ö aluminium. Folie wiskozowe by┼éy materia┼éem opakowaniowym, kt├│ry by┼é zadrukowany przed formowaniem opakowa┼ä. Folie kompleksowe, kt├│re tak┼╝e by┼éy materia┼éem opakowaniowym by┼éy zadrukowywane powierzchniowo lub mi─Ödzywarstwowo.

Nale┼╝y pami─Öta─ç, ┼╝e folia nielakierowana wymaga stosowania innych farb drukowych ni┼╝ folie lakierowane. Do drukowania folii lakierowanych w zale┼╝no┼Ťci od rodzaju pow┼éoki nale┼╝y stosowa─ç r├│┼╝ne rodzaje farb graficznych odpowiednich dla danych pow┼éok. Folia wiskozowa s┼éu┼╝y g┼é├│wnie do wytwarzania opakowa┼ä przeznaczonych do pakowania ┼Ťrodk├│w spo┼╝ywczych, w zwi─ůzku z tym zar├│wno sama folia wiskozowa jak i pow┼éoki lakiernicze s─ů fizjologicznie oboj─Ötne.

Folia wiskozowa najcz─Ö┼Ťciej zadrukowywana jest technik─ů fleksograficzn─ů, rzadziej wkl─Ös┼é─ů. Odmiany folii wiskozowych stosowanych do zgrzewania wymagaj─ů farb odpornych na podwy┼╝szon─ů temperatur─Ö, kt├│re nie brudzi┼éyby zgrzewarki, gdy┼╝ nadruk bywa wykonywany zar├│wno po stronie wewn─Ötrznej, jak i zewn─Ötrznej opakowania.

Folie z octanu celulozy

Octany celulozy otrzymuje si─Ö najcz─Ö┼Ťciej dzia┼éaj─ůc na celuloz─Ö bezwodnikiem octowym w obecno┼Ťci kwasu octowego i niewielkich ilo┼Ťci (ca 1%) katalizatora, najcz─Ö┼Ťciej H2SO4. Reakcja przebiega wed┼éug og├│lnego schematu (na przyk┼éadzie tr├│joctanu) [3]:

[C6H7O2(OH)3]n + 3n(CH3CO)2O Ôćĺ [C6H7O2(O ┬Ě COCH3)3]n + 3nCH3COOH

Acetylowanie celulozy mo┼╝na przeprowadzi─ç r├│wnie┼╝ za pomoc─ů chlorku acetylu (CH3COCl) oraz ketenu (CH2CO).

Octany o zawarto┼Ťci 58 ├Ě 61% zwi─ůzanego kwasu octowego stosowane s─ů do wyrobu b┼éon filmowych i folii, o zawarto┼Ťci 55% zwi─ůzanego kwasu octowego - do wyrobu w┼é├│kien sztucznych, o zawarto┼Ťci 52 ├Ě 53% zwi─ůzanego kwasu octowego do wyrobu lakier├│w, farb i tworzyw sztucznych.

Folie z octanu celulozy o grubo┼Ťciach 18 ├Ě 400 ╬╝m s─ů produkowane najcz─Ö┼Ťciej metod─ů wylewania i wyt┼éaczania. Du┼╝a przezroczysto┼Ť─ç, szklisty po┼éysk i wyj─ůtkowo du┼╝a odporno┼Ť─ç na zarysowanie zdecydowa┼éy o zastosowaniu folii do laminowania druk├│w i na opakowania prezentuj─ůce wyr├│b. Do laminowania druk├│w u┼╝ywa si─Ö folii o grubo┼Ťciach 15 ├Ě 40 ╬╝m.

Do produkcji folii stosuje si─Ö surowiec o r├│┼╝nym stopniu estryfikacji (od 2 do 3). Stopie┼ä estryfikacji decyduje o ich w┼éa┼Ťciwo┼Ťciach.. W zwi─ůzku z tym produkowane s─ů folie dwuoctanowe, dwu i p├│┼éoctanowe oraz tr├│joctanowe. W celu polepszenia w┼éa┼Ťciwo┼Ťci folii octanowych stosuje si─Ö zmi─Ökczacze w ilo┼Ťci a┼╝ do 30%.

Folie z octanu celulozy posiadaj─ů pewne wady, takie jak: znaczna przepuszczalno┼Ť─ç pary wodnej i gaz├│w oraz ma┼éa stabilno┼Ť─ç wymiarowa przy r├│┼╝nej wilgotno┼Ťci otoczenia, do┼Ť─ç znaczn─ů krucho┼Ť─ç, kt├│ra powoduje konieczno┼Ť─ç stosowania do folii zmi─Ökczaczy. Migracja zmi─Ökczacza po laminowaniu druk├│w powoduje zwi─Ökszenie krucho┼Ťci folii. Folie z octanu celulozy s─ů drogie. Folie octanowe stosowane do laminowania druk├│w zosta┼éy prawie ca┼ékowicie wyparte przez orientowane folie polipropylenowe OPP.

Folia octanowa zadrukowywana jest technik─ů fleksograficzn─ů lub wkl─Ös┼éodrukow─ů. Farba na┼éo┼╝ona na foli─Ö staje si─Ö w miar─Ö up┼éywu czasu krucha i odpryskuje przy jej zginaniu. Zjawisko to wywo┼éuje migracja sk┼éadnik├│w plastyfikuj─ůcych w g┼é─ůb folii. Folia z octanu celulozy jest wra┼╝liwa na niekt├│re rozpuszczalniki, kt├│re wprowadzone do farb powoduj─ů p─Öcznienie lub zmi─Öknienie pod nadrukiem. Przy drukowaniu nale┼╝y pami─Öta─ç, ┼╝e najodpowiedniejsze s─ů farby na bazie etanolu i estr├│w.

Folia octanowa absorbuje z otoczenia mniej wilgoci ni┼╝ folia wiskozowa i jej wytrzyma┼éo┼Ť─ç po nawil┼╝eniu zmniejsza si─Ö nieznacznie. Folia z octanu celulozy jest trudno palna. Bywa ona r├│wnie┼╝ stosowana na obwoluty broszur i ksi─ů┼╝ek.

Folia z octanu celulozy pali si─Ö, nawet po odsuni─Öciu p┼éomienia. P┼éomie┼ä ma barw─Ö pomara┼äczow─ů, w czasie palenia rozpryskuje si─Ö.

Literatura

Czerniawski B., Nassalski A.: Folie opakowaniowe, WNT, Warszawa, 1970.

Bohdan M.: Folie z celulozy regenerowanej. Naturalny wyb├│r, Opakowanie, 10, s. 45 - 50, 1996.

Jakucewicz S.: Materiałoznawstwo poligraficzne. Podłoża drukowe, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa, 1993.

2. Folie poliolefinowe

Poliolefiny to tworzywa stanowi─ůce produkty polimeryzacji w─Öglowodor├│w nienasyconych. Spo┼Ťr├│d kilkunastu tworzyw poliofinowych do produkcji folii stosowane s─ů najcz─Ö┼Ťciej: polietylen, kopolimer etylenu z octanem winylu, kopolimer etylenu z alkoholem winylowym, polipropylen i jonomery olefinowe. Pod wzgl─Ödem wielko┼Ťci produkcji poliolefiny stanowi─ů najwi─Öksz─ů grup─Ö tworzyw w┼Ťr├│d termoplast├│w.

W por├│wnaniu z innymi tworzywami poliolefiny charakteryzuj─ů si─Ö du┼╝─ů odporno┼Ťci─ů chemiczn─ů, bardzo dobrymi w┼éa┼Ťciwo┼Ťciami elektrycznymi, ma┼é─ů mas─ů w┼éa┼Ťciw─ů (g─Östo┼Ťci─ů) i wodoch┼éonno┼Ťci─ů, ┼éatwym przetw├│rstwem, ale zarazem niezbyt du┼╝─ů odporno┼Ťci─ů ciepln─ů i stosunkowo ma┼é─ů wytrzyma┼éo┼Ťci─ů mechaniczn─ů.

Folie z polietylenu, kopolimeru etylenu z octanem winylu, kopolimeru etylenu z alkoholem winylowym, polipropylenu i jonomer├│w olefinowych s─ů stosowane g┼é├│wnie do cel├│w opakowaniowych. Opakowania z w/w folii s─ů zadrukowywane najcz─Ö┼Ťciej technik─ů fleksograficzn─ů lub wkl─Ös┼é─ů (rotograwiur─ů). Folie z polietylenu i polipropylenu s─ů tworzywami niepolarnymi i w zwi─ůzku z tym przed ich zadrukowywaniem, sklejaniem (laminowaniem), powlekaniem i metalizacj─ů pr├│┼╝niow─ů musz─ů zosta─ç poddane obr├│bce powoduj─ůcej uaktywnienie ich powierzchni.

Aktywacja polietylenu i polipropylenu ma za zadanie wytworzenie na powierzchni folii grup polarnych, kt├│re decyduj─ů o adhezji farby czy te┼╝ kleju do ich powierzchni.

Kopolimery i jonomery maj─ů powierzchni─Ö polarn─ů w zwi─ůzku z tym aktywacja nie jest konieczn─ů.

2.1. Folie polietylenowe (PE)

Folie PE otrzymuje si─Ö z granulatu polietylenu metod─ů wyt┼éaczania stopniowego PE przez g┼éowic─Ö z ustnikiem pier┼Ťcieniowym i rozdmuch (powietrzem) r─Ökawa ch┼éodzonego wod─ů albo metod─ů wyt┼éaczania wst─Ögi przez ustnik szczelinowy na ch┼éodzony walec. Folie PE mog─ů by─ç produkowane w postaci r─Ökawa lub folii p┼éaskiej.

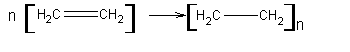

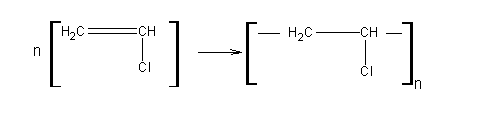

Polietylen (PE) otrzymuje si─Ö drog─ů polimeryzacji etylenu, co przedstawia reakcja:

Polietylen otrzymano po raz pierwszy w Wielkiej Brytanii w 1933 roku. Wyroby codziennego u┼╝ytku wykonane z polietylenu ukaza┼éy si─Ö jednak na rynku dopiero w 1945 roku. Do produkcji opakowa┼ä w postaci folii zosta┼é polietylen zastosowany w latach pi─Ö─çdziesi─ůtych XX wieku.

Jednym z podstawowych kierunk├│w przetw├│rstwa PE jest produkcja folii o grubo┼Ťciach 10 ├Ě 250 mikrometr├│w. Najwa┼╝niejszym u┼╝ytkownikiem folii PE jest przemys┼é opakowaniowy.

Polietylen otrzymuje si─Ö przez polimeryzacj─Ö etylenu uzyskiwanego z ropy naftowej, z gazu ziemnego lub gaz├│w koksowniczych. Zale┼╝nie od warunk├│w polimeryzacji otrzymuje si─Ö odmiany polietylenu r├│┼╝ni─ůce si─Ö przede wszystkim mas─ů cz─ůsteczkow─ů, g─Östo┼Ťci─ů oraz stopniem krystaliczno┼Ťci. Polietylen jest bezsmakowy, bezzapachowy oraz fizjologicznie oboj─Ötny. Nale┼╝y do termoplast├│w. W temperaturze 110 ├Ě 1300C topi si─Ö tworz─ůc lepk─ů ciecz i w tym stanie mo┼╝e by─ç formowany pod ci┼Ťnieniem metod─ů wytrysku lub wyt┼éaczania. PE pali si─Ö ┼╝├│┼étawym p┼éomieniem tworz─ůc krople i wydzielaj─ůc dym o zapachu przypominaj─ůcym zapach wosku. Polietylen otrzymywany w postaci granulatu jest nast─Öpnie przetwarzany na folie oraz r├│┼╝nego rodzaju przedmioty (kszta┼étki).

Rozr├│┼╝nia si─Ö nast─Öpuj─ůce rodzaje folii PE:

LDPE - folie z polietylenu wysokoci┼Ťnieniowego, o ma┼éej g─Östo┼Ťci; otrzymuje si─Ö go pod ci┼Ťnieniem 147 ├Ě 295 MPa w temperaturze 2000C. G─Östo┼Ť─ç tych folii wynosi: 0,918 ├Ě 0,925 g/m3: charakteryzuj─ů si─Ö one du┼╝─ů elastyczno┼Ťci─ů, rozci─ůgliwo┼Ťci─ů, s─ů stabilne do temperatury 900C.

LLDPE - folie z polietylenu wysokoci┼Ťnieniowego o ma┼éej g─Östo┼Ťci i budowie liniowej. G─Östo┼Ť─ç tych folii: 0,917 ├Ě 0,935 g/cm3. Mo┼╝na otrzymywa─ç folie LLDPE cie┼äsze o 30 ├Ě 50%. S─ů ta┼äsze w por├│wnaniu z foliami LDPE.

MDPE - folie z polietylenu wysokoci┼Ťnieniowego o ┼Ťredniej g─Östo┼Ťci. Folie te otrzymuje si─Ö podobnie jak folie LDPE. Ich g─Östo┼Ť─ç wynosi: 0,926 ├Ě 0,940 g/cm3. Charakteryzuj─ů si─Ö wi─Öksz─ů wytrzyma┼éo┼Ťci─ů mechaniczn─ů ni┼╝ folie LDPE i wy┼╝sz─ů stabilno┼Ťci─ů temperaturow─ů (do 1150C).

HDPE - folie z polietylenu niskoci┼Ťnieniowego o du┼╝ej g─Östo┼Ťci: 0,941 ├Ě 0,965 g/cm3. S─ů one otrzymywane wed┼éug trzech metod: Zieglera - pod normalnym ci┼Ťnieniem i w temperaturze 1000C; metod─ů Philipsa - pod ci┼Ťnieniem 4,9 MPa i w temperaturze 1500 C; i metod─ů Standard Oil - pod ci┼Ťnieniem 6,9 MPa i w temperaturze 2000 C. Folie HDPE odznaczaj─ů si─Ö du┼╝─ů odporno┼Ťci─ů na rozrywanie, niedu┼╝─ů rozci─ůgliwo┼Ťci─ů, a jednocze┼Ťnie s─ů stabilne temperaturowo do 1250C. Cz─Östo nazywane s─ů "foliami papieropodobnymi", gdy┼╝ z folii tej po przetworzeniu produkuje si─Ö foliowy papier syntetyczny; r├│wnie┼╝ wygl─ůd i sztywno┼Ť─ç folii HDPE odr├│┼╝niaj─ů j─ů od pozosta┼éych folii PE i sprawiaj─ů, ┼╝e przypominaj─ů one papier.

Opr├│cz okre┼Ťlenia - folia PE ma┼éej g─Östo┼Ťci stosowane jest okre┼Ťlenie - folia PE wysokoci┼Ťnieniowa, za┼Ť folia PE du┼╝ej g─Östo┼Ťci okre┼Ťlana jest jako folia PE niskoci┼Ťnieniowa.

Folie PE najcz─Ö┼Ťciej produkowane s─ů z polietylenu o ma┼éej g─Östo┼Ťci (tzn. wysokoci┼Ťnieniowego). Folie PE maj─ů najszersze zastosowanie w przemy┼Ťle opakowaniowym. Posiadaj─ů one wiele cennych w┼éa┼Ťciwo┼Ťci umo┼╝liwiaj─ůcych ich zastosowanie do opakowa┼ä produkt├│w spo┼╝ywczych oraz produkt├│w przemys┼éu lekkiego.

Do pakowania produkt├│w spo┼╝ywczych mog─ů by─ç stosowane folie nie zawieraj─ůce stabilizator├│w (przeciwutleniaczy), ani innych dodatk├│w budz─ůcych zastrze┼╝enia technologiczne.

W Polsce wprowadzono nast─Öpuj─ůce oznaczenia charakteryzuj─ůce przydatno┼Ť─ç folii do pakowania ┼Ťrodk├│w spo┼╝ywczych:

┼╗ - folia dopuszczona do pakowania ┼╝ywno┼Ťci bez ogranicze┼ä;

┼╗O - folia dozwolona do pakowania ┼╝ywno┼Ťci z wyj─ůtkiem produkt├│w zawieraj─ůcych t┼éuszcze lub dopuszczonych do spo┼╝ywania bez uprzedniego mycia.

N┼╗ - folia niedopuszczona do pakowania ┼╝ywno┼Ťci.

W ostatnich latach wprowadzono nowe odmiany polietylenu:

wspomniany ju┼╝ liniowy polietylen ma┼éej g─Östo┼Ťci PE - LLD lub LLDPE,

liniowy polietylen bardzo ma┼éej g─Östo┼Ťci - PE - ULD,

polietylen o bardzo du┼╝ej masie cz─ůsteczkowej (jego masa cz─ůsteczkowa znacznie przekracza 5 milion├│w) - nie stosowany do produkcji folii,

polietyleny metalocenowe (nazwa od katalizatora reakcji), zakres zastosowa┼ä obejmuje jak dot─ůd obszar folii i to g┼éownie rozci─ůgliwych. Nale┼╝y s─ůdzi─ç, ┼╝e zastosowanie polietylen├│w metalocenowych (mPE) w zastosowaniach opakowaniowych (folie) b─Ödzie si─Ö zwi─Öksza┼éo kosztem PE - LD, PE - LLD i kopolimeru E/VAC. W por├│wnaniu do polietylen├│w konwencjonalnych (PE - LD, PE - LLD) wyroby z polietylenu metalocenowego wyr├│┼╝niaj─ů si─Ö wi─Öksz─ů elastyczno┼Ťci─ů, lepszymi w┼éa┼Ťciwo┼Ťciami optycznymi (du┼╝ym po┼éyskienm i ma┼éym zamgleniem w przypadku folii) i ni┼╝sz─ů temperatur─ů zgrzewania [1].

Folie PE charakteryzuj─ů si─Ö ma┼é─ů przenikalno┼Ťci─ů pary wodnej (mniejsz─ů maj─ů jedynie folie polipropylenowe i aluminiowe). ┼üatwo przepuszczaj─ů gazy, a zw┼éaszcza pary substancji organicznych, nie stanowi─ů wi─Öc dobrej bariery dla zapach├│w. Folie PE nie s─ů odporne na dzia┼éanie w─Öglowodor├│w i ich chlorowcopochodnych. Rozpuszczalniki tego typu nie mog─ů wi─Öc wyst─Öpowa─ç w farbie drukowej.

Oleje i t┼éuszcze rozpuszczaj─ů si─Ö w folii PE, powoduj─ůc jej p─Öcznienie; najintensywniej oddzia┼éywuje olej mineralny. S─ů odporne na dzia┼éanie roztwor├│w kwas├│w, zasad i soli oraz na ujemn─ů temperatur─Ö. Po d┼éu┼╝szym dzia┼éaniu tlenu i ┼Ťwiat┼éa, zw┼éaszcza w podwy┼╝szonej temperaturze, zachodz─ů w PE procesy utleniania i degradacji, kt├│rym towarzyszy zmniejszenie wytrzyma┼éo┼Ťci mechanicznej. Folia z PE przed rozerwaniem wyci─ůga si─Ö.

Podczas drukowania folia PE ulega cz─Östo ┼éadowaniu elektrostatycznemu b─Öd─ůcemu wynikiem tarcia wst─Ögi o elementy maszyny. Mo┼╝na je zmniejszy─ç lub w og├│le zlikwidowa─ç odprowadzaj─ůc ┼éadunki do ziemi przez uziemienie zwoju. Produkowane s─ů tak┼╝e gatunki zawieraj─ůce dodatki przeciwdzia┼éaj─ůce gromadzeniu si─Ö elektryczno┼Ťci statycznej na jej powierzchni.

Folie z tworzyw sztucznych (r├│wnie┼╝ papier) elektryzuj─ů si─Ö przez tarcie, o ile op├│r ich powierzchni (mierzony w Ohmach na kwadrat pomiarowy o boku 10 cm) w temperaturze 230C i przy wilgotno┼Ťci wzgl─Ödnej powietrza 50% jest wi─Ökszy ni┼╝ 109 ╬ę/Ôľí lub - bez wzgl─Ödu na warunki zewn─Ötrzne - jest wi─Ökszy ni┼╝ 1011 ╬ę/Ôľí (Ohma na kwadrat pomiarowy) [2]. Op├│r powierzchni wi─Ökszo┼Ťci tworzyw sztucznych jest wy┼╝szy i dlatego nale┼╝y pami─Öta─ç o usuwaniu ┼éadunk├│w elektrostatycznych przez uziemienie zwoju.

Folie PE produkowane obecnie maj─ů bardzo r├│┼╝norodne w┼éa┼Ťciwo┼Ťci, zale┼╝nie od surowca wyj┼Ťciowego oraz metod i parametr├│w przetw├│rstwa. S─ů one tanie. Folie PE charakteryzuj─ů si─Ö du┼╝─ů mi─Ökko┼Ťci─ů i elastyczno┼Ťci─ů, kt├│re utrzymuj─ů si─Ö nawet przy niskich temperaturach (-700C). Mo┼╝na je wi─Öc stosowa─ç do przechowywania i zamra┼╝ania produkt├│w. Ponadto folie PE s─ů odporne chemicznie (w temperaturze pokojowej), mechanicznie i bardzo odporne na ┼Ťcieranie. Nie przepuszczaj─ů one pary wodnej i wilgoci.

Chemicznie polietylen jest ca┼ékowicie bierny i nie wchodzi w reakcje ze zwi─ůzkami chemicznymi zawartymi w produktach spo┼╝ywczych. Nieprzepuszczalno┼Ť─ç wilgoci pozwala stosowa─ç folie PE tak┼╝e do przechowywania cieczy o ma┼éej lepko┼Ťci, past, suchych owoc├│w, warzyw, cukru, twarogu, m─ůki itp.

Folie PE s┼éu┼╝─ůce do pakowania s─ů zadrukowywane. Do drukowania folii PE stosowana jest technika drukowania fleksograficznego i wkl─Ös┼éego. W przypadku drukowania folii cienkich stosowana jest w zasadzie tylko fleksografia.

Zwi─ůzane jest to z wyst─Öpowaniem du┼╝ych nacisk├│w mi─Ödzy cylindrami maszyny wkl─Ös┼éodrukowej i znacznym napr─Ö┼╝eniem folii. Folia PE jest bardzo podatna na rozci─ůganie i w takich warunkach uleg┼éaby ┼éatwo wyd┼éu┼╝eniu, co uniemo┼╝liwia┼éoby prawid┼éowe pasowanie kolor├│w.

Polietylen jest materia┼éem o ma┼éej energii powierzchniowej, wskutek czego nie jest zwil┼╝any wod─ů i ma bardzo ma┼é─ů zdolno┼Ť─ç adsorpcji i adhezji.

Polietylen praktycznie pozbawiony jest centr aktywnych, poniewa┼╝ po┼é─ůczenia C-C s─ů niepolarne, a polarno┼Ť─ç po┼é─ůczenia C-H jest ma┼éa i nie mo┼╝e odpowiednio wp┼éywa─ç na og├│lny niepolarny charakter makromoleku┼é (co wyja┼Ťnia r├│wnie┼╝ ma┼é─ů rozpuszczalno┼Ť─ç polietylenu w zwyk┼éych warunkach).

Z powodu du┼╝ej chemicznej bierno┼Ťci na g┼éadkiej, nieadsorpcyjnej powierzchni folii PE, wyst─Öpuj─ů trudno┼Ťci w uzyskaniu zadowalaj─ůcej adhezji farby drukowej, klej├│w i innych pow┼éok do folii PE. To niekorzystne zjawisko spowodowane jest ma┼éym napi─Öciem powierzchniowym PE, charakterystycznym dla zwi─ůzk├│w o ma┼éej polarno┼Ťci. Wiadomo za┼Ť, ┼╝e zwil┼╝anie, a wi─Öc dok┼éadne pokrycie powierzchni cia┼éa sta┼éego ciecz─ů mo┼╝e doj┼Ť─ç do skutku tylko wtedy, gdy napi─Öcie powierzchniowe cieczy nie jest wi─Öksze ni┼╝ napi─Öcie powierzchniowe cia┼éa sta┼éego.

W tej sytuacji zachodzi konieczno┼Ť─ç wywo┼éania w warstwie powierzchniowej PE takich zmian fizycznych lub chemicznych, kt├│re by spowodowa┼éy zwi─Ökszenie napi─Öcia powierzchniowego. Zabieg tego rodzaju nazywa si─Ö aktywowaniem powierzchni.

Ze wzgl─Ödu na podobie┼ästwa przy aktywowaniu powierzchni folii PE i folii PP zagadnieniom tym zostanie po┼Ťwi─Öcony osobny rozdzia┼é.

Folie PE stosowane s─ů r├│wnie┼╝ bardzo cz─Östo jako elementy sk┼éadowe laminat├│w foliowych (tj. materia┼é├│w wielowarstwowych), w kt├│rych warstwa PE jest najcz─Ö┼Ťciej ostatni─ů patrz─ůc od g├│ry. W takich przypadkach folia PE mo┼╝e by─ç zadrukowana i po zadrukowaniu metod─ů klejow─ů po┼é─ůczona z drug─ů foli─ů. Do tego rodzaju laminat├│w ┼é─ůczonych za pomoc─ů kleju stosuje si─Ö specjalne farby przeznaczone do laminowania (┼é─ůczenia klejowego).

Od folii PE przeznaczonych do zadrukowywania czy laminowania wymaga si─Ö nast─Öpuj─ůcych stopni aktywacji mierzonej ich napi─Öciem powierzchniowym w chwili drukowania i sklejania itp.[3, 4]:

folia PE-LD do drukowania 38 ├Ě 40 mN/m:

do sklejania z papierem 42 ├Ě 44 mN/m,

do sklejania z foliami 50 ├Ě 52 mN/m,

-folia PE-HD do drukowania min. 48 mN/m.

Folie PE s─ů produkowane r├│wnie┼╝ jako jednostronnie metalizowane pr├│┼╝niowo aluminium. S┼éu┼╝─ů one g┼é├│wnie do produkcji folii kompleksowych zwanych tak┼╝e laminatami. Folie PE mog─ů by─ç produkowane tak┼╝e jako przezroczyste lub barwione w masie (np. folia bia┼éa kryj─ůca) albo kolorowe transparentowe.

Polietylen pali si─Ö po odsuni─Öciu p┼éomienia, p┼éomie┼ä ma zabarwienie ┼╝├│┼éte; przy paleniu wydziela si─Ö dym o zapachu pal─ůcych si─Ö ┼Ťmieci.

Wszystkie folie PE o uszlachetnionej powierzchni, barwione i z kopolimeru etylen - propylen sa stosowane jako wierzchnie tj. u┼╝ytkowe strony materia┼é├│w samoprzylepnych. S─ů one zadrukowywane w postaci arkusza technik─ů offsetow─ů lub sitodrukow─ů. Zwojowe materia┼éy samoprzylepne zadrukowywane s─ů najcz─Ö┼Ťciej technik─ů fleksograficzn─ů lub technikami kombinowanymi b─Öd─ůcymi po┼é─ůczeniem fleksografii z offsetem i z sitodrukiem.

Specjalne gatunki folii PE tzw. folie termokurczliwe ( produkowane z

PE - LLD i z PE sieciowanego), stosuje si─Ö tak┼╝e (opr├│cz pakowania zbiorczego produkt├│w spo┼╝ywczych) do pakowania papieru na paletach, pakowania produkt├│w poligraficznych itp. Zamkni─Öcie pakowanego towaru nast─Öpuje w wyniku skurczu spowodowanego ciep┼éem. Do pakowania rozpaletowanego papieru oraz palet ze stosami produkcji poligraficznej stosowane s─ů tak┼╝e tzw. folie rozci─ůgliwe (z PE - LLD) zwane popularnie „stretch”. Folie rozci─ůgliwe nie s─ů zgrzewane; w wyniku zastosowania dodatk├│w powoduj─ůcych przyczepno┼Ť─ç, dociskane wzajemnie do siebie warstwy folii wykazuj─ů trwa┼ée i mocne zblokowanie. Folie „strech” stosowane s─ů tak┼╝e do pakowania (owijania) ┼Ťwie┼╝ej porcjowanej ┼╝ywno┼Ťci na tackach.

Produkowane sa tak┼╝e folie skr─Ötne z pami─Öci─ů do zawijania cukierk├│w (twistwraping).S─ů to folie z orientowanego polietylenu wysokiej g─Östo┼Ťci (OHD - PE). Pionierem w tej dziedzinie by┼éa firma Mobil z produkowan─ů od 1996 roku do dnia dzisiejszego foli─ů o nazwie HICOR. HICOR zadrukowywany jest najcz─Ö┼Ťciej wzorem ci─ůg┼éym do pi─Öciu kolor├│w technik─ů fleksograficzn─ů.

2.2. Folie z kopolimeru etylenu z octanem winylu (E / VAC)

Kopolimery etylenu / octan winylu otrzymuje si─Ö metod─ů rodnikowej kopolimeryzacji pod wysokim ci┼Ťnieniem (1,2-1,5x108 Pa). Zawarto┼Ť─ç procentowa octanu winylu wbudowanego do cz─ůsteczek powstaj─ůcego kopolimeru jest taka sama jak w pocz─ůtkowej mieszaninie. Wytwarzane s─ů kopolimery E / VAC o r├│┼╝nej zawarto┼Ťci octanu winylu [5,6]. W starszej literaturze u┼╝ywany bywa tak┼╝e skr├│t EVA.

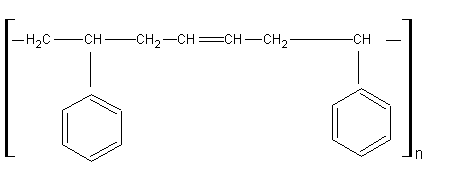

W wyniku kopolimeryzacji tworz─ů si─Ö takie struktury jak podana poni┼╝ej:

ÔöÇCH2ÔöÇ CH2ÔöÇ CH ÔöÇ CH2 ÔöÇ CH2 ÔöÇ CH ÔöÇ

| |

O O

| |

C ÔöÇ CH3 C ÔöÇ CH3

|| ||

O O

E / VAC s┼éu┼╝y do produkcji folii oraz do wsp├│┼éwyt┼éaczania z innymi foliami i do powlekania. Kopolimery E / VAC maj─ů ni┼╝szy stopie┼ä krystaliczno┼Ťci od polietylenu o niskiej g─Östo┼Ťci.

Kopolimery etylen / octan winylu charakteryzuj─ů si─Ö w stosunku do polietylenu o niskiej g─Östo┼Ťci ni┼╝sz─ů sztywno┼Ťci─ů, ni┼╝sz─ů temperatur─ů mi─Öknienia, oraz wy┼╝sz─ů: g─Östo┼Ťci─ů, wytrzyma┼éo┼Ťci─ů na zerwanie i wyd┼éu┼╝alno┼Ťci─ů.

E / VAC wykazuje odporno┼Ť─ç nawet w podwy┼╝szonej temperaturze, na kwas octowy, rozcie┼äczony kwas solny i siarkowy, wodorotlenek sodowy, etanol, soki owocowe i detergenty.

Obni┼╝enie stopnia krystalizacji w stosunku do PE-LD powoduje w przypadku E / VAC wzrost: gi─Ötko┼Ťci, udarno┼Ťci, przenikalno┼Ťci pary wodnej i gaz├│w oraz popraw─Ö w┼éa┼Ťciwo┼Ťci optycznych.

Obecno┼Ť─ç ko┼äcowych grup polarnych zwi─Öksza wsp├│┼éczynnik tarcia oraz tendencj─Ö do wzajemnego sklejania.

Folie z E / VAC produkowane s─ů najcz─Ö┼Ťciej metod─ů wyt┼éaczania z rozdmuchem. Do wyt┼éaczania stosuje si─Ö te same urz─ůdzenia jak przy produkcji folii z polietylenu. Tak┼╝e przy wyrobie opakowa┼ä wykorzystywane s─ů te same techniki zgrzewania.

Folie z E / VAC s─ů materia┼éem przydatnym do pakowania mi─Ösa i drobiu - w tym przypadku stosowane s─ů jako folie rozci─ůgliwe (tzw. stretch).

Folie z E / VAC maj─ů wi─Öksz─ů zdolno┼Ť─ç ┼é─ůczenia z innymi materia┼éami ni┼╝ folie z PE-LD. S─ů one przydatne do laminowania, a kopolimery E / VAC s┼éu┼╝─ů r├│wnie┼╝ do powlekania folii z tworzyw sztucznych.

Folie z E / VAC s─ů stosunkowo rzadko zadrukowywane. Nie wymagaj─ů aktywacji powierzchni, gdy┼╝ s─ů polarne. Stosowane techniki drukowania to fleksodruk i wkl─Ös┼éodruk (rotograwiurowa).

2.3. Folie z kopolimerem etylenu z alkoholem winylowym (E / VAL

tak┼╝e EVOH)

Termoplastyczne tworzywa b─Öd─ůce kopolimerem etylenu i alkoholu winylu otrzymuje si─Ö przez zmydlenie E / VAL. Alkohol winylowy nie jest trwa┼éym zwi─ůzkiem chemicznym i dlatego kopolimer E / VAL otrzymuje si─Ö nie bezpo┼Ťrednio, a tylko przez zmydlenie E / VAC. W zwi─ůzku z tym

E / VAL zawiera zawsze grupy octanowe [5,6].

E / VAL ma nast─Öpuj─ůcy wz├│r chemiczny:

ÔöÇ (CH2 ÔöÇ CH2)n ÔöÇ (CH2 ÔöÇ CH)m ÔöÇ

|

OH

E / VAL ma wysoki stopie┼ä krystaliczno┼Ťci. Najwa┼╝niejsz─ů cech─ů

E / VAC jest bardzo ma┼éa przepuszczalno┼Ť─ç gaz├│w, a szczeg├│lnie tlenu.

Folie z E / VAL produkowane s─ů najcz─Ö┼Ťciej metod─ů wyt┼éaczania z rozdmuchem. Folie zawieraj─ůce du┼╝y udzia┼é alkoholu winylu s─ů rozpuszczalne w wodzie. W zwi─ůzku z tym stosowane s─ů do pakowania ┼Ťrodk├│w myj─ůcych, kt├│re po wrzuceniu do wody rozpuszczaj─ů si─Ö ┼é─ůcznie ze ┼Ťrodkiem myj─ůcym.

W przypadku współwytłaczanych folii kompleksowych (laminatów)

E / VAL znajduje zastosowanie przy produkcji laminat├│w przeznaczonych do pakowania ┼Ťrodk├│w spo┼╝ywczych. E / VAL zast─Öpuje kopolimer chlorku winylu z chlorkiem winylidenu PVDC, od kt├│rego ma lepsze w┼éa┼Ťciwo┼Ťci barierowe. dodatkow─ů zalet─ů E / VAL jest to, ┼╝e nie jest on zwi─ůzkiem chloru jak PVDC. Przy jego spalaniu nie b─Ödzie powstawa┼é chlorowod├│r, jak ma to miejsce w przypadku PVDC.

Monofolie z E / VAL zadrukowywane s─ů najcz─Ö┼Ťciej technik─ů fleksograficzn─ů. Nie wymagaj─ů one aktywacji powierzchni przed drukowaniem.

2.4. Folie polipropylenowe (PP)

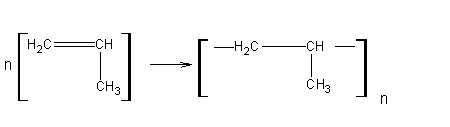

Polipropylen (PP) otrzymuje si─Ö przez polimeryzacj─Ö propylenu w obecno┼Ťci katalizator├│w metaloorganicznych. Reakcja polimeryzacji zachodzi w temperaturze ok. 1000 C w ┼Ťrodowisku ciek┼éych w─Öglowodor├│w nasyconych.

Produkcj─Ö PP w skali przemys┼éowej rozpocz─Öto w 1957 roku przy zastosowaniu katalizator├│w Zieglera-Natty, tych samych, kt├│re umo┼╝liwia┼éy otrzymanie polietylenu o du┼╝ej g─Östo┼Ťci. W zale┼╝no┼Ťci od sk┼éadu katalizatora i warunk├│w reakcji otrzymuje si─Ö polimery o r├│┼╝nej budowie przestrzennej:

polipropylen izotaktyczny, kt├│ry dzi─Öki uporz─ůdkowanej strukturze przestrzennej i du┼╝emu stopniowi krystalizacji ma najlepsze w┼éa┼Ťciwo┼Ťci mechaniczne oraz najwi─Öksz─ů odporno┼Ť─ç ciepln─ů i z tego powodu jest stosowany najcz─Ö┼Ťciej;

polipropylen ataktyczny - o nieuporz─ůdkowanej strukturze przestrzennej, posiadaj─ůcy w┼éa┼Ťciwo┼Ťci podobne do gumy niewulkanizowanej;

polipropylen stereoblokowy (syndiotaktyczny) - wykazuj─ůcy w┼éa┼Ťciwo┼Ťci po┼Ťrednie mi─Ödzy PP izotaktycznym i ataktycznym.

Polipropylen jest polimerem krystalicznym o temperaturze topnienia oko┼éo 1700C, g─Östo┼Ťci od 0,89 do 0,90 g/cm3. Do przetwarzania metod─ů wtrysku lub wt┼éaczania jest stosowana wy┼é─ůcznie jego odmiana o strukturze uporz─ůdkowanej, czyli PP izotaktyczny.

Charakterystyczne cechy polipropylenu:

brak smaku i zapachu,

du┼╝a wytrzyma┼éo┼Ť─ç mechaniczna,

du┼╝a przezroczysto┼Ť─ç,

odporno┼Ť─ç na podwy┼╝szone temperatury,

umo┼╝liwiaj─ůca sterylizacj─Ö zawarto┼Ťci opakowania (w temperaturze do 1400C) lub jej podgrzewanie,

odporno┼Ť─ç na dzia┼éanie wody, olej├│w,

tłuszczów i wielu substancji chemicznych,

ma┼éa przenikalno┼Ť─ç pary wodnej,

mo┼╝liwo┼Ť─ç produkowania folii bardzo cienkich (od 12 mikrometr├│w),

oboj─Ötno┼Ť─ç fizjologiczna.

Folie polipropylenowe s─ů zaliczane obecnie do grupy najwa┼╝niejszych tworzyw opakowaniowych. Znajduj─ů tak┼╝e zastosowanie do laminowania druk├│w oraz wchodz─ů w sk┼éad folii kompleksowych. Zar├│wno same folie PP, jak i ich laminaty z innymi foliami s─ů zadrukowywane w przypadku, gdy maj─ů stanowi─ç materia┼é opakowaniowy.

Folie PP otrzymuje si─Ö, podobnie jak folie PE, metod─ů wyt┼éaczania szczelinowego z dyszy p┼éaskiej (tzw. folia wylewana, zwana r├│wnie┼╝ z angielska cast) lub z rozdmuchem - r─Ökaw z polipropylenu. Polipropylenowa folia ma najmniejsz─ů z folii opakowaniowych g─Östo┼Ť─ç w granicach 0,89 ├Ě 0,91 g/cm3. Wi─ů┼╝e si─Ö z tym du┼╝a wydajno┼Ť─ç folii z kilograma (tzn. ┼╝e mo┼╝na wyprodukowa─ç wi─Öcej m2 folii PP z 1 kg granulatu polipropylenowego ni┼╝ z folii PE lub poliestrowej z 1 kg granulatu).

Folie PP mog─ů by─ç produkowane jako tzw. folie nieorientowane i orientowane. Proces orientacji jedno- lub dwuosiowej polega na tym, ┼╝e w procesie produkcji jest ona rozci─ůgana w jednym lub dwu kierunkach. Najcz─Ö┼Ťciej stosowane s─ů folie PP dwuosiowo orientowane, oznaczone w literaturze zagranicznej angielskim skr├│tem BOPP (ang. biaxal orientated polypropylene). W literaturze polskiej przyj─ů┼é si─Ö skr├│t OPP co znaczy orientowana folia polipropylenowa. Skr├│t ten jest jednoznaczny gdy┼╝ folie polipropylenowe produkowane s─ů tylko jako dwukierunkowo orientowane. Nie ma mo┼╝liwo┼Ťci wyprodukowa─ç folii jednokierunkowo orientowanej [7]. Folie polipropylenowe orientowane (OPP) nie s─ů w - przeciwie┼ästwie do folii nieorientowanych polipropylenowych (PP) - zgrzewalne. W celu uzyskania zdolno┼Ťci zgrzewania folie OPP musz─ů by─ç lakierowane lub powlekane albo wsp├│┼éwyt┼éaczane z polimerami termoplastycznymi i zgrzewalnymi.

Typowymi grubo┼Ťciami dla folii PP s─ů: dla folii nieorientowanych PP 15├Ě800 mikrometr├│w, dla folii orientowanych OPP 12├Ě50 mikrometr├│w. Orientowana folia PP (OPP) odznacza si─Ö idealn─ů wprost przezroczysto┼Ťci─ů, wysokim po┼éyskiem, bardzo du┼╝─ů wytrzyma┼éo┼Ťci─ů mechaniczn─ů, du┼╝─ů elastyczno┼Ťci─ů. Folia ta jest odporna na wysok─ů temperatur─Ö, dzia┼éanie wody i wi─Ökszo┼Ťci substancji chemicznych, olej├│w, t┼éuszczy. Nie zawiera zmi─Ökczaczy, jest oboj─Ötna fizjologicznie i wykazuje ma┼é─ů przepuszczalno┼Ť─ç par i gaz├│w. Dzi─Öki przeprowadzonej obr├│bce stabilizacyjnej posiada du┼╝─ů stabilno┼Ť─ç wymiarow─ů

.Folia PP nieorientowana ma gorsze w┼éa┼Ťciwo┼Ťci mechaniczne ni┼╝ folia orientowana.

W celu umo┼╝liwienia sklejania i drukowania powierzchnia folii OPP orientowanych (niepowlekanych) i nieorientowanych musi by─ç aktywowana za pomoc─ů wy┼éadowa┼ä elektrycznych (koronowych). Na powierzchni folii powstaj─ů grupy: karbonylowe, karboksylowe, hydroksylowe i ugrupowania nadtlenkowe.

Aktywacja powierzchni jest mniej trwa┼éa ni┼╝ w przypadku folii PE. Jej trwa┼éo┼Ť─ç zale┼╝y od warunk├│w przechowywania folii. K┼éopoty zwi─ůzane z brakiem zgrzewalno┼Ťci i kr├│tkim czasem trwania aktywacji folii sk┼éoni┼éy producent├│w folii do jej powlekania. Folie OPP mog─ů by─ç powlekane jedno- lub dwustronnie

Orientacja i stabilizacja wyt┼éaczanej folii polipropylenowej pogarsza jednak naturaln─ů dla tworzywa termoplastycznego zgrzewalno┼Ť─ç. Wymagane do zgrzewania podwy┼╝szenie temperatury powoduje miejscow─ů utrat─Ö orientacji oraz os┼éabienie mechaniczne wzd┼éu┼╝ linii zgrzewania.

W celu wyeliminowania tej wady wi─Ökszo┼Ť─ç opakowaniowych folii OPP wyposa┼╝ona jest w warstwy zgrzewalne. Spo┼Ťr├│d znanych i stosowanych odmian folii OPP wyr├│┼╝ni─ç mo┼╝na [7]:

folie bez warstw zgrzewalnych (w terminologii zagranicznej „plain”) obecnie coraz cz─Ö┼Ťciej wytwarzane r├│wnie┼╝ przez wsp├│┼éwyt┼éaczanie (wszystkie warstwy z tego samego polimeru). S─ů to folie niepowlekane, zaliczane na og├│┼é do niezgrzewalnych, o mniejszym znaczeniu w technice opakowaniowej, a wykorzystywane g┼é├│wnie do laminowania zadrukowanego uprzednio papieru i kartonu; do grupy tej zakwalifikowa─ç nale┼╝y r├│wnie┼╝ folie, w kt├│rych po┼é─ůczenia zgrzewane o niewielkiej wytrzyma┼éo┼Ťci uzyskiwane s─ů przez dodatek do polimeru substancji poprawiaj─ůcych zgrzewalno┼Ť─ç; tego rodzaju folie wykorzystywane s─ů np. na rynku ameryka┼äskim w maszynach owijaj─ůcych, nie nadaj─ů si─Ö natomiast do stosowania w maszynach formuj─ůco-nape┼éniaj─ůcych typu pionowego lub poziomego;

folie z warstwami zgrzewalnymi (1-2 ╬╝m) najcz─Ö┼Ťciej z kopolimeru etylen - propylen, uzyskiwanymi przez wsp├│┼éwyt┼éaczanie z warstw─ů podstawow─ů;

folie w, kt├│rych w┼éasno┼Ťci zgrzewalne uzyskuje si─Ö przez powlekanie rozpuszczalnikowe lub dyspersyjne polimerami i kopolimerami akrylowymi, winylowymi i winylidenowymi; wykorzystywane s─ů tu r├│wnie┼╝ kopolimery etylen-octan winylu oraz jonomery; folie te nie tylko ze wzgl─Öd├│w ekonomicznych (mo┼╝liwo┼Ť─ç bezpo┼Ťredniego zawracania odpad├│w produkcyjnych), ale r├│wnie┼╝ ze wzgl─Öd├│w technicznych (szeroki zakres temperatur zgrzewania, wysoka wytrzyma┼éo┼Ť─ç po┼é─ůcze┼ä), jak te┼╝ braku zagro┼╝e┼ä dla ┼Ťrodowiska naturalnego - stanowi─ů najdynamiczniej rozwijaj─ůc─ů si─Ö grup─Ö odmian folii OPP;

folie spienione, tzw. „perliste” o obni┼╝onej g─Östo┼Ťci (w odr├│┼╝nieniu od poprzednio wymienionych nieprzezroczyste);

-bez warstw zgrzewalnych (np. na etykiety),

-z warstwami zgrzewalnymi, uzyskiwanymi najcz─Ö┼Ťciej przy

współwytłaczaniu, ale również i przez powlekanie.

Dzi─Öki obni┼╝onej g─Östo┼Ťci coraz powa┼╝niej traktowane s─ů jako substytut papieru; tego rodzaju folie wykorzystywane s─ů zar├│wno w postaci niepowlekanych, jak i z pow┼éokami typu kopolimer├│w etylen-propylen, a tak┼╝e kopolimer├│w winylidenowych, wzgl─Ödnie stanowi─ů jedn─ů z warstw laminatu w po┼é─ůczeniach z innymi rodzajami folii OPP. W grupie folii OPP spienionych wydziela si─Ö foli─Ö perlist─ů. Jest to folia lekko spieniona wype┼éniana w─Öglanem wapnia; g─Östo┼Ť─ç tego typu folii wynosi 0,75 g/cm3.

Niepowlekane folie OPP wymagaj─ů aktywacji powierzchni do drukowania do warto┼Ťci minimum 38 mN/m, za┼Ť do laminowania 38├Ě40 mN/m. Pow┼éoki nak┼éadane na folie OPP zapewniaj─ů zwi─Ökszenie ich w┼éa┼Ťciwo┼Ťci barierowych, tzn. zmniejszaj─ů przepuszczalno┼Ť─ç gaz├│w i cieczy oraz zapewniaj─ů im dobr─ů zgrzewalno┼Ť─ç. Zadrukowanie folii OPP powlekanych jest o wiele ┼éatwiejsze ni┼╝ folii polipropylenowych niepowlekanych (PP), gdy┼╝ drukuje si─Ö nie na biernym chemicznie polipropylenie, a na na┼éo┼╝onej na foli─Ö OPP pow┼éoce (to samo dotyczy laminowania).

Folie OPP stosowane s─ů r├│wnie┼╝ do metalizacji pr├│┼╝niowej pow┼éok─ů aluminiow─ů. W tym przypadku stanowi─ů one warstw─Ö sk┼éadow─ů laminat├│w.

W literaturze polskiej zamiast okre┼Ťlenia BOPP dla dwuosiowo orientowanych folii PP stosowany jest skr├│t OPP (orientowana folia PP). Okre┼Ťlenie "folia PP" oznacza albo foli─Ö polipropylenow─ů og├│lnie, bez precyzowania, czy jest ona orientowana, czy te┼╝ nie, albo foli─Ö polipropylenow─ů nieorientowan─ů.

Folie OPP b─Öd─ůce substytutem folii celofanowych praktycznie je wypar┼éy. W najbli┼╝szym czasie powinny ca┼ékowicie zast─ůpi─ç folie celofanowe.

Orientowane folie polipropylenowe, a ┼Ťci┼Ťlej z kopolimeru propylen - etylen s─ů foliami termozgrzewalnymi o dwuosiowym skurczu (kopolimer zawiera na og├│┼é 1 - 8% etylenu).

Powlekane folie polipropylenowe stanowi─ů wierzchni─ů warstw─Ö (przeznaczona do zadrukowywania) materia┼é├│w samoprzylepnych.

Podobnie jak w przypadku folii polietylenowych, tak┼╝e folie z orientowanego dwuosiowo polipropylenu produkowane s─ů jako tzw. folie skr─Ötne z pami─Öci─ů, czyli przeznaczone do maszynowego pakowania cukierk├│w. S─ů one zadrukowywane ci─ůg┼éymi wzorami do sze┼Ťciu kolor├│w, najcz─Ö┼Ťciej technik─ů drukowania fleksograficznego.

Zadrukowane orientowane folie polipropylenowe stosowane s─ů do technologii etykietowania podczas formowania zwanej IML czyli In-Mould Labelling. W tej technologii etykieta jest drukowana na folii polipropylenowej, kt├│ra jest podawana do otwartej formy wtryskowej, po zamkni─Öciu formy nast─Öpuje wtrysk stopionego polipropylenu, kt├│ry po sch┼éodzeniu na trwa┼ée ┼é─ůczy si─Ö z etykiet─ů. Folia OPP do tej technologii mo┼╝e by─ç zadrukowywana fleksografi─ů, wkl─Ös┼éodrukiem lub offsetem, pod warunkiem zastosowania farb odpornych na temperatur─Ö ponad 2000C. Odbiorc─ů tego rodzaju etykiet jest przemys┼é ch┼éodniczy, szczeg├│lnie producenci lod├│w. Maj─ů oni dobrze zaetykietowane wieczka do pojemnik├│w z lodami.

2.5. Folie jonomerowe (Surlyn)

S─ů to folie b─Öd─ůce kopolimerami etylenu z kwasem metakrylowym utworzone w ten spos├│b, ┼╝e grupy karbonylowe (aniony) znajduj─ů si─Ö wzd┼éu┼╝ ┼éa┼äcucha polimeru. Jony metali (M) takich, jak s├│d, potas, magnez i cynk, s─ů wprowadzane przez odpowiednie sole kwasu metakrylowego i tworz─ů kationow─ů cz─Ö┼Ť─ç wi─ůzania jonowego [5,6].

Schematycznie struktur─Ö jonomeru przedstawia poni┼╝szy wz├│r:

ÔłĺCH2 Ôłĺ CH2 Ôłĺ CH Ôłĺ CH2Ôłĺ-

|

COO¯

|

M+

|

COO¯

|

ÔłĺCH2 Ôłĺ CH2 Ôłĺ CH Ôłĺ CH2Ôłĺ

Charakterystyczn─ů cech─ů poliolefin, zawieraj─ůcych mi─Ödzy┼éa┼äcuchowe wi─ůzania jonowe, jest ni┼╝szy stopie┼ä krystaliczno┼Ťci w stosunku do polietylenu, ale bez jednoczesnego obni┼╝enia sztywno┼Ťci. Wi─ůzania jonowe w pewnym sensie spe┼éniaj─ů rol─Ö wi─ůza┼ä poprzecznych, co ma wp┼éyw na wzrost sztywno┼Ťci polimeru w normalnej temperaturze.

Usieciowanie ma charakter odwracalny. Wi─ůzanie jonowe w temperaturach przetw├│rstwa ulegaj─ů os┼éabieniu i rozerwaniu, a polimer zachowuje si─Ö jak typowe tworzywo termoplastyczne. Nie wszystkie wi─ůzania ulegaj─ů zerwaniu w podwy┼╝szonej temperaturze, dzi─Öki temu jonomery odznaczaj─ů si─Ö wysok─ů wytrzyma┼éo┼Ťci─ů w stanie stopionym i umo┼╝liwiaj─ů formowanie pow┼éok nawet przy bardzo cienkich warstwach. D┼éugo┼Ť─ç ┼éa┼äcucha polimeru, zawarto┼Ť─ç grup karboksylowych komonomeru, typ jonu oraz stopie┼ä usieciowania mog─ů by─ç regulowane i umo┼╝liwiaj─ů uzyskiwanie tworzyw o wymaganych w┼éa┼Ťciwo┼Ťciach.

Do kopolimeryzacji mo┼╝e by─ç stosowany tak┼╝e: styren, propylen lub kopolimer etylenu z octanem winylu (E / VAC), opr├│cz kwasu metakrylowego mo┼╝e by─ç r├│wnie┼╝ stosowany kwas akrylowy Jako kationy mog─ů by─ç stosowane obok sodu i cynku r├│wnie┼╝ lit i stront.

Do nak┼éadania pow┼éok przez wyt┼éaczanie, jak i przy produkcji folii, szczeg├│lnie u┼╝yteczne s─ů jonomery sodowe i cynkowe. Dzi─Öki obecno┼Ťci polarnych grup karboksylowych, jonomery wykazuj─ů "powinowactwo" i dobr─ů przyczepno┼Ť─ç do papieru, celofanu oraz folii aluminiowej. Tworzywa te nie wymagaj─ů r├│wnie┼╝ aktywacji powierzchni przed drukowaniem i sklejaniem, co jest koniecznym w przypadku polietylenu.

Wzrost polarno┼Ťci jest przyczyn─ů zwi─Ökszonej odporno┼Ťci na t┼éuszcze i oleje. Jonomery wykazuj─ů pewne podobie┼ästwo do kopolimeru etylenu, np. z octanem winylu. Podobnie jak kopolimery octanu winylu z etylenem (E / VAC) jonomery wykazuj─ů doskona┼ée w┼éa┼Ťciwo┼Ťci optyczne i wysok─ů udarno┼Ť─ç. Do wad zaliczany jest wysoki wsp├│┼éczynnik tarcia i tendencja do wzajemnego sklejania si─Ö w obok.

Folie lub pow┼éoki jonomerowe wyst─Öpuj─ů najcz─Ö┼Ťciej pod nazw─ů Surlyn. Nazwa Surlyn jest mark─ů handlow─ů jonomer├│w produkowanych przez firm─Ö Du Pont. Surlyn wyst─Öpuje w kilku odmianach [8].

Folie z Surlynu mog─ů by─ç produkowane metod─ů wylewania lub wyt┼éaczania z rozdmuchem. Jonomery s─ů tworzywami termoplastycznymi. Odznaczaj─ů si─Ö one nisk─ů temperatur─ů mi─Öknienia, st─ůd te┼╝ ni┼╝szymi (np. w stosunku do polietylenu) temperaturami zgrzewania.

Jonomery s─ů wykorzystywane tak do produkcji folii jak i do powlekania lub (wsp├│┼éwyt┼éaczania) i laminowania.

Folie z jonomer├│w odznaczaj─ů si─Ö szczeg├│ln─ů odporno┼Ťci─ů na t┼éuszcze i oleje, wykazuj─ů ┼Ťredni─ů przenikalno┼Ť─ç pary wodnej, du┼╝─ů udarno┼Ť─ç, zachowuj─ů dobre w┼éa┼Ťciwo┼Ťci mechaniczne w niskich temperaturach, a przede wszystkim odznaczaj─ů si─Ö wysok─ů przezroczysto┼Ťci─ů. Wady, do kt├│rych nale┼╝y wysoki wsp├│┼éczynnik tarcia oraz tendencja do wzajemnego sklejania si─Ö w bok, usuni─Öto przez stosowanie usuni─Öto przez stosowanie odpowiednich dodatk├│w. Dodatki te pogarszaj─ů jednak przezroczysto┼Ť─ç.

Folie jonomerowe s─ů stosowane do opakowa┼ä obci─ůganych na produkcie typu skin-pack lub do opakowa┼ä typu blister-pack, do opakowa┼ä g┼é─Öboko formowanych, oraz wszelkich opakowa┼ä pr├│┼╝niowych i torebek do pakowania wyrob├│w przemys┼éowych. Folie jonomerowe mo┼╝na r├│wnie┼╝ stosowa─ç do pakowania mi─Ösa i t┼éustych ┼Ťrodk├│w spo┼╝ywczych.

Wa┼╝nym kierunkiem zastosowania jonomer├│w jest powlekanie i laminowanie papieru, tektury, celofanu, poliestru, folii aluminiowej, itp.

Z jonomer├│w mo┼╝na r├│wnie┼╝ formowa─ç kszta┼étki np. butelki przeznaczone do pakowania olej├│w ro┼Ťlinnych, szampon├│w, ciek┼éych t┼éuszczy do pieczenia oraz r├│┼╝ne kszta┼étki formowane metod─ů wyt┼éaczania przeznaczone dla przemys┼éu samochodowego czy te┼╝ meblarskiego, itp.

2.6 Aktywacja powierzchni

Folie lub/i kszta┼étki z polietylenu, polipropylenu oraz poliestru musz─ů by─ç poddawane aktywacji powierzchni przed procesami drukowania, laminowania, klejenia, metalizowania, nanoszenia pow┼éok uszlachetniaj─ůcych, warstw ┼Ťwiat┼éoczu┼éych, kre┼Ťlarskich itp. We wszystkich wymienionych powy┼╝ej przypadkach potrzebna jest du┼╝a adhezja farb, klej├│w, metali itp. do powierzchni tworzyw sztucznych.

Adhezj─Ö w tych przypadkach determinuje stan energetyczny warstwy wierzchniej tworzywa charakteryzowane przez napi─Öcie powierzchniowe i energi─Ö powierzchniow─ů. Napi─Öcie powierzchniowe jest zwykle ma┼ée i nale┼╝y je zwi─Ökszy─ç, szczeg├│lnie w przypadku tworzyw niepolarnych. Procesy prowadz─ůce do zwi─Ökszenia adhezji nosz─ů wsp├│ln─ů nazw─Ö aktywacji (lub aktywowania) warstwy wierzchniej (powierzchni).

Podczas aktywacji warstwy wierzchniej zachodz─ů w niej nast─Öpuj─ůce zmiany:

usuwanie zanieczyszcze┼ä typu kurz, brud itp. lub zewn─Ötrznych pow┼éok strefy powierzchniowej maj─ůcych charakter zanieczyszcze┼ä pochodz─ůcych z procesu przetw├│rstwa,

deformacje geometryczne struktury powierzchni powoduj─ůce tak┼╝e wzrost chropowato┼Ťci,

reakcje chemiczne prowadz─ůce do powstawania na powierzchni folii lub/i kszta┼étek zwi─ůzk├│w polarnych prowadz─ůcych do wzrostu napi─Öcia powierzchniowego folii lub/i kszta┼étek.

Aktywacja powierzchni mo┼╝e zosta─ç wykonana r├│┼╝nymi metodami i r├│┼╝nymi czynnikami. Metody te mo┼╝na podzieli─ç na:

metody fizyczne,

metody chemiczne,

metody kombinowane.

Do najcz─Ö┼Ťciej stosowanych metod fizycznych nale┼╝y zaliczy─ç dzia┼éanie wy┼éadowaniami elektrycznymi niezupe┼énymi, zwanymi popularnie wy┼éadowaniami koronowymi i p┼éomieniem tzw. op┼éomienianiem. Wy┼éadowania koronowe stosowane s─ů g┼é├│wnie do aktywacji powierzchni folii, za┼Ť op┼éomienianie stosowane jest g┼é├│wnie do aktywacji kszta┼étek. Do innych rzadziej stosowanych metod fizycznych nale┼╝y aktywacja wy┼éadowaniami jarzeniowymi, promieniami ultrafioletowymi i laserem.

Do metod chemicznych najcz─Ö┼Ťciej stosowanych wsp├│┼écze┼Ťnie, zalicza si─Ö obr├│bk─Ö r├│┼╝nymi substancjami utleniaj─ůcymi np. bezwodnym dwutlenkiem siarki, skondensowan─ů siark─ů, kwasem azotowym, tlenkiem krzemu, nadtlenkiem wodoru, ozonem oraz gazowym fluorem lub fluorowodorem w mieszaninie z powietrzem. Do aktywacji folii znajduje zastosowanie metoda z gazowym fluorem lub fluorowodorem, pozosta┼ée metody stosowane s─ů do kszta┼étek. Niestety kszta┼étek tych nie mo┼╝na stosowa─ç jako opakowa┼ä do ┼Ťrodk├│w spo┼╝ywczych.

Do najcz─Ö┼Ťciej stosowanych metod kombinowanych nale┼╝y zaliczy─ç: dzia┼éanie w─Öglowodorami chlorowanymi w po┼é─ůczeniu z napromieniowaniem ultrafioletem oraz wy┼éadowania koronowe w atmosferze tlenku krzemu.

2.6.1. Metoda aktywacji folii PE i PP

Jak ju┼╝ wcze┼Ťniej wspomniano, powierzchnie folii PE i PP charakteryzuj─ů si─Ö brakiem polarno┼Ťci i stosunkowo niskim napi─Öciem powierzchniowym. Dla folii PE ma ono warto┼Ť─ç 31 mN/m, za┼Ť dla folii PP (niepowlekanych) 29 mN/m. W zwi─ůzku z tym, aby zapewni─ç zwil┼╝alno┼Ť─ç folii PE i PP przez farby drukowe, kleje i mieszanki powlekaj─ůce oraz w celu zapewnienia dobrej ich adhezji do powierzchni folii, nale┼╝y folie te podda─ç procesowi aktywacji. Proces aktywacji ma na celu zwi─Ökszenie ich napi─Öcia powierzchniowego. Obowi─ůzuje og├│lna zasada, ┼╝e dobre zwil┼╝anie i dobra adhezja farby (r├│wnie┼╝ kleju i pow┼éoki) s─ů wtedy, gdy napi─Öcie powierzchniowe folii przewy┼╝sza co najmniej o 10 mN/m napi─Öcie powierzchniowe farby (kleju, pow┼éoki) drukowej [9,10].

Farby zwykle stosowane do zadrukowywania folii PE i PP maj─ů napi─Öcie powierzchniowe o warto┼Ťci zawieraj─ůcej si─Ö na og├│┼é w przedziale 20├Ě25 mN/m. Z technologicznego punktu widzenia praktycznie jest niemo┼╝liwe znacz─ůce obni┼╝enie napi─Öcia powierzchniowego farb. Pozostaje wi─Öc podwy┼╝szenie napi─Öcia powierzchniowego folii. Napi─Öcie powierzchniowe folii jest obecnie praktycznie podwy┼╝szane dwiema grupami metod aktywacji:

metodami fizycznymi,

metodami chemicznymi.

Istnieje oczywi┼Ťcie mo┼╝liwo┼Ť─ç stosowania tzw. metod kombinowanych b─Öd─ůcych po┼é─ůczeniem metod fizycznych i chemicznych. Metody kombinowane stosowane s─ů g┼é├│wnie do uszlachetniania folii OPP.

Spo┼Ťr├│d metod fizycznych najcz─Ö┼Ťciej do aktywacji powierzchni PE i PP stosowane s─ů dwie:

termiczna, tzw. opłomienianie,

elektryczna, czyli wyładowania koronowe.

Metoda termiczna polega na obr├│bce p┼éomieniem gazowym. Obecnie stosowana jest prawie wy┼é─ůcznie do aktywowania kszta┼étek (np. butelek, pojemnik├│w) z PP i PE. Im wy┼╝sza temperatura p┼éomienia, tym szybciej i efektywniej przebiega aktywacja. W rezultacie na powierzchni PE i PP tworz─ů si─Ö grupy polarne (wskutek utleniaj─ůcego dzia┼éania p┼éomienia), zwi─Ökszaj─ůce napi─Öcie powierzchniowe i zdolno┼Ť─ç adhezyjn─ů farby. Stosowanie metody termicznej do aktywacji folii PE i PP zosta┼éo zarzucone przed laty na rzecz metody elektrycznej, a ┼Ťci┼Ťlej m├│wi─ůc - wy┼éadowa┼ä koronowych, kt├│re s─ů skuteczniejsze i bezpieczniejsze.

Spo┼Ťr├│d metod elektrycznych najwi─Öksze znaczenie i zastosowanie ma metoda wy┼éadowa┼ä koronowych [3 - 4, 11 - 12], zwanych r├│wnie┼╝ wymiennie w literaturze polskiej wy┼éadowaniami ulotowymi lub niezupe┼énymi. Metoda wy┼éadowa┼ä koronowych jest jedn─ů z metod obr├│bki folii pr─ůdem wielkiej cz─Östotliwo┼Ťci. Zastosowanie metody wy┼éadowa┼ä koronowych do aktywacji powierzchni folii PE i PP jako pod┼éo┼╝a drukowego, umo┼╝liwi┼éo zadrukowywanie tych folii, zastosowanie ich do produkcji laminat├│w (folii kompleksowych) oraz przetwarzanie przez powlekanie. Najog├│lniej m├│wi─ůc obr├│bka powierzchni folii metod─ů wy┼éadowa┼ä koronowych polega na prowadzeniu folii przez szczelin─Ö (o szeroko┼Ťci 0,1├Ě0,2 mm) pomi─Ödzy uziemionym walcem a elektrod─ů pod napi─Öciem 10├Ě40 kV i przy wielkiej cz─Östotliwo┼Ťci 15├Ě40 kHz. Stosowane s─ů r├│wnie┼╝ warianty urz─ůdze┼ä pracuj─ůcych przy ni┼╝szym napi─Öciu i ni┼╝szej cz─Östotliwo┼Ťci. W wyniku wy┼éadowa┼ä koronowych na powierzchni folii powstaj─ů grupy polarne, kt├│re podnosz─ů jej napi─Öcie powierzchniowe. Zmiany zachodz─ůce wskutek wy┼éadowa┼ä koronowych s─ů zmianami powierzchniowymi - zachodz─ů w cienkich warstwach powierzchniowych folii. Wewn─Ötrzna cz─Ö┼Ť─ç folii zachowuje swoje pierwotne w┼éa┼Ťciwo┼Ťci. Pogl─ůdy na temat zmian zachodz─ůcych w zewn─Ötrznych warstwach aktywowanych folii PE i PP s─ů kontrowersyjne i niejednoznaczne, s─ů opinie na temat wp┼éywu r├│┼╝nych czynnik├│w na te zmiany. Przewa┼╝a pogl─ůd, ┼╝e zagadnienia te nie s─ů jeszcze ca┼ékowicie do ko┼äca jednoznacznie wyja┼Ťnione [11]. Niemniej s─ů podejmowane pr├│by jako┼Ťciowego opisu zmian zachodz─ůcych na powierzchni folii PE pod wp┼éywem wy┼éadowa┼ä koronowych. Z regu┼éy przyjmuje si─Ö, ┼╝e zmiany zachodz─ůce na powierzchni folii PP (nie powlekanej) s─ů podobne. W przypadku aktywowania metod─ů wy┼éadowa┼ä koronowych folii PE na og├│┼é przyjmuje si─Ö, ┼╝e podczas tego procesu zachodz─ů trzy podstawowe zmiany [13]:

oczyszczenie folii z zanieczyszcze┼ä wyst─Öpuj─ůcych na jej powierzchni,

zmiany kształtu powierzchni folii,

zmiany chemiczne zachodz─ůce w wierzchnich warstwach folii aktywowanej.

Przebieg zmian zachodz─ůcych w wierzchnich warstwach folii aktywowanej mo┼╝na w uproszczeniu scharakteryzowa─ç w nast─Öpuj─ůcy spos├│b [13]; pod wp┼éywem r├│┼╝nicy potencja┼é├│w wyst─Öpuj─ůcych pomi─Ödzy elektrodami aktywatora koronowego w przestrzeni mi─Ödzyelektrodowej nast─Öpuje jonizacja powietrza. Powstaje plazma niskotemperaturowa. Strumie┼ä plazmy porusza si─Ö mi─Ödzy elektrodami powoduj─ůc cz─Ö┼Ťciowe usuwanie warstwy zanieczyszcze┼ä zewn─Ötrznych oraz zmiany w strukturze geometrycznej powierzchniowych warstw wierzchnich. Elektrony znajduj─ůce si─Ö w strumieniu plazmy maj─ů najwi─Öksz─ů energi─Ö kinetyczn─ů. Uderzaj─ůc w powierzchni─Ö folii PE powoduj─ů one rozrywanie wi─ůza┼ä chemicznych w ┼éa┼äcuchach polimeru. Skutkiem p─Ökania ┼éa┼äcuch├│w jest przej┼Ťciowe powstawanie rodnik├│w, kt├│re reaguj─ů g┼é├│wnie z tlenem, ozonem, cz─ůsteczkami H2O (pary wodnej), grupami -OH i ze sob─ů, tworz─ůc zwi─ůzki polarne zawieraj─ůce m.in. grupy: ketonowe, aldehydowe, hydroksylowe oraz karboksylowe.

Jak wspomniano, r├│┼╝ni badacze podaj─ů r├│┼╝ne opisy zmian jako┼Ťciowych zachodz─ůcych na powierzchniach zewn─Ötrznych aktywowanych folii (np. teoria Owena o obecno┼Ťci enolowego wodoru na powierzchni folii PE), ale chyba najprawdopodobniejszy jest mechanizm podany przez M. ┼╗enkiewicza [13]. Wed┼éug tego mechanizmu zmiany jako┼Ťciowe zachodz─ůce w zewn─Ötrznych warstwach aktywowanej folii PE s─ů nast─Öpuj─ůce:

powstawanie rodnik├│w alkilowych w ┼éa┼äcuchach polimeru pod wp┼éywem energii uderzaj─ůcych elektron├│w i wyst─Öpuj─ůcego promieniowania nadfioletowego:

E ÔŚĆ ┬Ę

ÔłĺCH2 ÔĽÉ CH2 Ôłĺ CH2Ôłĺ Ôćĺ ÔłĺCH2 Ôłĺ C H Ôłĺ CH Ôłĺ + H (1)

powstawanie rodnik├│w nadtlenkowych:

ÔŚĆ

O Ôłĺ O

ÔŚĆ |

ÔłĺCH2 Ôłĺ CH Ôłĺ CH2 Ôłĺ + O2 Ôćĺ ÔłĺCH2 Ôłĺ CH Ôłĺ CH2 Ôłĺ (2)

powstawanie grup wodoronadtlenkowych:

ÔŚĆ

O Ôłĺ O

|

ÔłĺCH2 Ôłĺ CH Ôłĺ CH2Ôłĺ + ÔłĺCH2 Ôłĺ CH2 Ôłĺ CH2Ôłĺ Ôćĺ

O Ôłĺ OH

| ÔŚĆ

Ôćĺ ÔłĺCH2 Ôłĺ CH Ôłĺ CH2Ôłĺ + ÔłĺCH2 Ôłĺ CH Ôłĺ CH2Ôłĺ (3)

rozpad grup wodorotlenkowych:

O Ôłĺ OH O

| ||

ÔłĺCH2 Ôłĺ CH Ôłĺ CH2Ôłĺ Ôćĺ H2O + CH2 Ôłĺ C Ôłĺ CH2Ôłĺ (4)

grupa ketonowa

lub

O OH O

| ||

ÔłĺCH2 Ôłĺ OH Ôłĺ CH2 Ôćĺ ÔłĺCH2 Ôłĺ OH + ÔłĺCH2 Ôłĺ C Ôłĺ H (5)

grupa grupa

hydroksylowa aldehydowa

W czasie reakcji 1 ├Ě 5 zachodzi r├│wnie┼╝ tlenowy rozpad PE, w zwi─ůzku z czym w wierzchnich warstwach aktywowanej folii PE powstaj─ů makrocz─ůsteczki zawieraj─ůce dodatkowe grupy polarne. Wszystkie przedstawione opisane tu reakcje powoduj─ů wzrost energii powierzchniowej, a co za tym idzie - napi─Öcia powierzchniowego.

Powstaj─ůce w czasie wy┼éadowa┼ä koronowych tlen atomowy i ozon bior─ů udzia┼é w procesach tworzenia ugrupowa┼ä polarnych i degradacji PE. Jednym z produkt├│w rozpadu ozonk├│w tworz─ůcych si─Ö podczas wy┼éadowa┼ä koronowych s─ů kwasy organiczne:

O Ôłĺ O

/ \

R1 Ôłĺ CH = CH Ôłĺ R2 + O3 Ôćĺ R1 Ôłĺ CH CH Ôłĺ R2 Ôćĺ (6)

\ /

O

Ôćĺ R1 Ôłĺ COOH + R2 Ôłĺ CHO

gdzie: R1 i R2 - reszty łańcucha PE.

Podczas wy┼éadowa┼ä koronowych zachodzi sieciowanie s┼éabych polarnych warstw zewn─Ötrznych z ┼éa┼äcuchami le┼╝─ůcymi w g┼é─Öbi folii. Mechanizm tego zjawiska polega na rekombinacji makrorodnik├│w:

ÔŚĆ ÔŚĆ

ÔłĺCH2 Ôłĺ CH Ôłĺ CH2Ôłĺ + CH2 Ôłĺ CH Ôłĺ CH2 Ôćĺ

ÔłĺCH2 Ôłĺ CH Ôłĺ CH2Ôłĺ

Ôćĺ |

ÔłĺCH2 Ôłĺ CH Ôłĺ CH2Ôłĺ (7)

oraz

ÔŚĆ ÔŚĆ

O Ôłĺ O O Ôłĺ O

| |

ÔłĺCH2 Ôłĺ CH Ôłĺ CH2Ôłĺ + ÔłĺCH2 Ôłĺ CH Ôłĺ CH2Ôłĺ Ôćĺ

ÔłĺCH2 Ôłĺ CH Ôłĺ CH2Ôłĺ

Ôćĺ | + 2O2

ÔłĺCH2 Ôłĺ CH Ôłĺ CH2Ôłĺ (8)

Przybli┼╝ona grubo┼Ť─ç wierzchniej warstwy folii poddawanych aktywacji przez wywo┼éanie zmian fizycznych i chemicznych, zawiera si─Ö w przedziale 5├Ě15 nm (0,005├Ě0,015 mikrometra).

Tak w du┼╝ym skr├│cie przedstawia si─Ö teoria dotycz─ůca zmian powierzchni folii aktywowanej wy┼éadowaniami koronowymi, podana przez M. ┼╗enkiewicza [13].

W┼Ťr├│d metod chemicznych praktyczne zastosowanie do aktywacji powierzchni folii PE i PP znalaz┼éa ostatnio metoda aktywacji gazowym fluorem lub fluorowodorem. Zawarto┼Ť─ç gazowego fluoru lub fluorowodoru wynosi od 5 do 10%. T─ů metod─ů uzyskuje si─Ö bardzo wysokie napi─Öcie powierzchniowe folii PE i PP, wynosz─ůce a┼╝ ponad 72 mN/m [14]. Folia po takiej aktywacji jest zwil┼╝alna wod─ů. Metoda z gazowym fluorem lub fluorowodorem wymaga budowy specjalnych - kom├│r reakcyjnych.

Tabela 1

Niekt├│re w┼éa┼Ťciwo┼Ťci folii z tworzyw sztucznych [15]

Polimer |

Skr├│t |

Wytrzyma┼éo┼Ť─ç na rozci─ůganie [MPa]* |

Wydłużenie względne przy 10 MPa[%]** |

Zakres stosowania od/do [┬░C] |

Napi─Öcie powierzchniowe zwil┼╝ania mN/m*** |

Polipropylen orientowany dwukierunkowo

|

PP

(OPP) |

32 |

3 |

-30/+150 |

N(31) |

Polietylen o wysokiej g─Östo┼Ťci

|

HDPE |

30 |

3 |

-60/+110 |

N (33) |

Polietylen o niskiej g─Östo┼Ťci (linearny) |

LDPE (LLDPE) |

9 (15) |

24 (10) |

-60/+90 |

N (33) |

Orientowany politereftalan etylenu (poliester) |

PET |

70 |

1 |

-30/+170 |

P (42) |

Poliamid 66 orientowany poliamid |

PA 66

(PABx) |

57 |

4 |

-30/+150 |

P (44) |

Polichlorek winylu |

PVC |

20 m |

12 m |

-20/+50 |

N (35) |

Folia wiskozowa (regenerowana celuloza) |

Celofan |

25 v |

9v |

-10/+100 |

P (55) |

* granica płynięcia ** wydłużenie względne przy 10 MPa i 20°C *** polarny (P), niepolarny (N),

m - zale┼╝y od zmi─Ökczania, v - zale┼╝y od wilgotno┼Ťci

W ostatnim czasie opracowano metod─Ö kombinowan─ů, ┼é─ůcz─ůc─ů w sobie wy┼éadowania koronowe i dzia┼éanie krzemu ze ┼Ťrodkami utleniaj─ůcymi czyli wy┼éadowania koronowe w atmosferze krzemu i ┼Ťrodk├│w utleniaj─ůcych. W wyniku jej dzia┼éania powstaj─ů tlenki krzemu, kt├│re wzmagaj─ů dzia┼éanie wy┼éadowa┼ä koronowych. Oczywi┼Ťcie ilo┼Ťci krzemu i ┼Ťrodk├│w utleniaj─ůcych musz─ů by─ç ┼Ťci┼Ťle okre┼Ťlone. Tego typu mieszaniny nosz─ů nazw─Ö Aldyne [16].

Ta metoda jest stosowana g┼é├│wnie do aktywacji orientowanych folii polipropylenowych OPP i papieru. Dzi─Öki niej mo┼╝na uzyska─ç napi─Öcie powierzchniowe folii OPP dochodz─ůce do 72 mN/m z bardzo ma┼éym spadkiem aktywacji (od 4 do 8 mN/m) w ci─ůgu 100 dni sk┼éadowania [14].

Folie PE i PP musz─ů by─ç aktywowane w momencie ich wytwarzania. Aktywacja powierzchni maleje z up┼éywem czasu. Jest to zale┼╝ne od rodzaju folii (PE czy PP) oraz od stosowanych dodatk├│w do podczas wytwarzania. Z tego te┼╝ powodu na maszynach drukuj─ůcych, laminuj─ůcych czy powlekaj─ůcych zainstalowane s─ů urz─ůdzenia, najcz─Ö┼Ťciej koronowe, kt├│re w razie potrzeby dokonuj─ů drugiej uzupe┼éniaj─ůcej aktywacji powierzchni folii bezpo┼Ťrednio przed drukowaniem. Jest z tym wiele k┼éopot├│w, gdy┼╝ folie aktywowane w miejscach przeznaczonych na zgrzewy zgrzewaj─ů si─Ö bardzo ┼║le lub nie zgrzewaj─ů si─Ö wcale, ponadto je┼╝eli folia nie zosta┼éa aktywowana w trakcie jej produkcji, to nie ma mo┼╝liwo┼Ťci technicznych dokonania dobrej aktywacji w urz─ůdzeniu zainstalowanym na maszynie czy to drukuj─ůcej, czy te┼╝ innej przetwarzaj─ůcej.

Od folii PE i PP przeznaczonych do zadrukowania czy laminowania wymaga si─Ö nast─Öpuj─ůcych stopni aktywacji mierzonej ich napi─Öciem powierzchniowym w chwili drukowania, laminowania, sklejania itp. [3, 4]:

folie PE-LD do drukowania: 38 ├Ě 40 mN/m,

do sklejania z papierem: 42 ├Ě 44 mN/m,

do sklejania z foliami: 50 ├Ě 52 mN/m,

folie PE-HD do drukowania: min. 48 mN/m,

folie PP do drukowania: min. 38 mN/m,

do laminowania: 38 ├Ě 40 mN/m.

Podane powy┼╝ej dane odno┼Ťnie stopnia aktywacji folii PE i PP s─ů najcz─Ösciej spotykanymi w literaturze. Nie oznacza to bynajmniej, ┼╝e nie ma innych zlece┼ä. S─ů np. zalecenia dotycz─ůce stosowanej techniki drukowania i tak od folii PE i PP wymaga si─Ö [17]:

- dla drukowania fleksograficznego nie wi─Öcej ni┼╝ 40 mN/m,

- dla drukowania wklęsłego nie więcej niż 43 mN/m,

- dla drukowania offsetowego nie wi─Öcej ni┼╝ 43 mN/m,

- dla sitodruku nie wi─Öcej ni┼╝ 43 mN/m,

- do klejenia i powlekania co najmniej 45 mN/m..

O ile dana folia ma podane powy┼╝ej napi─Öcie powierzchniowe przed drukowaniem lub sklejaniem, to proces mo┼╝na przeprowadza─ç bez dodatkowego aktywowania na maszynie lub stosowa─ç maszyn─Ö nie maj─ůc─ů aktywatora.

Jak wcze┼Ťniej napisano, aktywacja folii PE i PP jest zmienna w czasie. Na przyk┼éad folia PE-HD, dla kt├│rej o pocz─ůtkowy stopie┼ä aktywacji wynosi 44 mN/m, po tygodniu przybiera on warto┼Ť─ç 39 mN/m, za┼Ť po o┼Ťmiu tygodniach 38 mN/m; dla folii o PE-LD o wyj┼Ťciowym stopniu aktywacji wynosz─ůcym 38 mN/m, po tygodniu jego warto┼Ť─ç osi─ůga warto┼Ť─ç 35 mN/m, za┼Ť po o┼Ťmiu tygodniach 34 mN/m. W ci─ůgu doby stopie┼ä aktywacji folii PE-HD spada o 2 mN/m, a folii PE-LD o 1 mN/m. Spadkowi aktywacji sprzyjaj─ů g┼é├│wnie ┼Ťrodki antystatyczne i po┼Ťlizgowe dodawane do folii. P├│┼║niej, tj. po o┼Ťmiu tygodniach do p├│┼é roku od czasu aktywacji, stopie┼ä aktywacji utrzymuje si─Ö na poziomie praktycznie sta┼éym.

Spadek aktywacji folii PP niepowlekanej jest szybszy w pierwszym okresie ni┼╝ folii PE-LD i utrzymuje si─Ö na sta┼éym poziomie do trzech miesi─Öcy. Spadek stopnia aktywacji zale┼╝y od warunk├│w (temperatura, wilgotno┼Ť─ç wzgl─Ödna powietrza) i sposobu przechowywania (zw├│j, stos, laminat z papierem itp.). Przytoczone dane zosta┼éy oznaczone dla folii przechowywanej w zwoju w pomieszczeniu o temperaturze 230C i wilgotno┼Ťci wzgl─Ödnej powietrza 50%.

Istnieje wiele metod badania aktywacji folii PE i PP. Dwie spo┼Ťr├│d nich s─ů stosowane najcz─Ö┼Ťciej, tj. metoda roztwor├│w wzorcowych i ta┼Ťmy samoprzylepnej. Pomiar za pomoc─ů roztwor├│w wzorcowych polega na sporz─ůdzeniu wielu roztwor├│w o sta┼éym napi─Öciu powierzchniowym ze skokiem co 1 mN/m i mierzeniu folii kolejnymi roztworami. Nale┼╝y znale┼║─ç dwa kolejne roztwory, z kt├│rych jeden nie zwil┼╝a folii (na powierzchni folii ciecz wzorca pozostaje w kroplach), a drugi zwil┼╝a j─ů i rozlewa si─Ö na niej. Stosowane s─ů roztwory o r├│┼╝nych sk┼éadach w zale┼╝no┼Ťci od zakresu ┼╝─ůdanego napi─Öcia powierzchniowego folii PE lub PP, kt├│re jest potrzebne do dalszego drukowania, sklejania itp. Najcz─Ö┼Ťciej stosowane s─ů roztwory formaldehydu z monoetyloeterem glikolu etylenowego o nazwie handlowej cellosolve z dodatkiem barwnika (np. fioletu krystalicznego) oczywi┼Ťcie w r├│┼╝nych proporcjach, daj─ůce mo┼╝liwo┼Ť─ç mierzenia napi─Öcia powierzchniowego od 30 do 56 mN/m [18, 19].

Rys. nr 1 -6

Tabela 2

Napi─Öcie powierzchniowe roztwor├│w wzorcowych

Numer roztworu |

St─Ö┼╝enie formamidu % obj. |

St─Ö┼╝enie cellosolve % obj |

Napi─Öcie powierzchniowe mN/m |

1 |

0 |

100 |

30 |

2 |

2,5 |

97,5 |

31 |

3 |

10,5 |

89,5 |

32 |

4 |

19,0 |

81,0 |

33 |

5 |

26,5 |

73,5 |

34 |

6 |

35,0 |

65,0 |

35 |

7 |

42,5 |

42,5 |

36 |

8 |

48,5 |

51,5 |

37 |

9 |

54,0 |

46,0 |

38 |

10 |

59,0 |

41,0 |

39 |

11 |

63,5 |

36,5 |

40 |

12 |

67,5 |

32,5 |

41 |

13 |

71,5 |

28,5 |

42 |

14 |

74,7 |

25,3 |

43 |

15 |

78,0 |

22,0 |

44 |

16 |

80,3 |

80,3 |

45 |

17 |

83,0 |

17,0 |

46 |

18 |

87,0 |

13,0 |

48 |

19 |

90,7 |

9,3 |

50 |

20 |

93,7 |

6,3 |

52 |

21 |

96,5 |

3,5 |

54 |

22 |

99,0 |

1,0 |

56 |

Przy badaniu si┼éy niezb─Ödnej do odklejania z badanej powierzchni paska standardowej ta┼Ťmy samoprzylepnej (firmy "Scotch") dociskanej po przyklejeniu wa┼ékami gumowymi - jako przyrz─ůd pomiarowy mo┼╝na stosowa─ç dynamometr. Si┼éa potrzebna do oderwania ta┼Ťmy od folii PO o powierzchni aktywowanej wynosi ponad 392 N na 1 m szeroko┼Ťci ta┼Ťmy i odpowiednio dla folii nieaktywowanej - ok. 78 N/m. Pomiar ma charakter por├│wnawczy i wykonuje si─Ö go jednocze┼Ťnie dla folii o aktywowanej i nieaktywowanej powierzchni.

Stosowane s─ů te┼╝ specjalne flamastry o napi─Öciu powierzchniowym 38 mN/m, kt├│re pisz─ů na folii PE lub PP o napi─Öciu wy┼╝szym ni┼╝ 38 mN/m, ale bez gwarancji, ┼╝e jest ono co najmniej 38 mN/m.

W czasie zadrukowywania folii PE i PP niepowlekanych wyst─Öpuj─ů trudno┼Ťci zwi─ůzane ze zbyt ma┼é─ů (do zadrukowywanych folii) adhezj─ů stosowanych farb fleksograficznych czy te┼╝ wkl─Ös┼éodrukowych. Obecnie do zadrukowywania folii PE lub PP niepowlekanych stosowane s─ů farby fleksograficzne rozpuszczalnikowe, wodorozcie┼äczalne lub - od niedawna - tak┼╝e utrwalane promieniowaniem nadfioletowym (UV) albo rozpuszczalnikowe wkl─Ös┼éodrukowe.

Na pi─Öcie powierzchniowe tych farb jest w granicach 20-25 mN/m za┼Ť nieaktywowanych folii PE - 31 mN/m, a folii PP niepowlekanej (nieorientowanej lub dwuosiowo orientowanej) - 29 mN/m. Powszechnie stosowan─ů, cho─ç po┼Ťredni─ů metod─ů oceny adhezji farb drukowych do folii jest por├│wnanie napi─Öcia powierzchniowego folii i farby drukowej (fleksograficznej lub wkl─Ös┼éodrukowej). Jako warunek og├│lny dobrej adhezji farby, kleju czy te┼╝ pow┼éoki przyjmuje si─Ö r├│┼╝nic─Ö pomi─Ödzy napi─Öciem powierzchniowym folii i farby (kleju, powleczenia) r├│wn─ů minimum 10 mN/m. Jest to warunek wynikaj─ůcy z praktyki, wymuszaj─ůcy konieczno┼Ť─ç aktywowania folii.

2.6.2. Zastosowanie aktywacji powierzchni do innych materiałów

stosowanych w poligrafii

Aktywacja powierzchni metod─ů wy┼éadowa┼ä koronowych stosowana jest tak┼╝e do innych materia┼é├│w ni┼╝ folie polietylenowe i polipropylenowe:

folie poliestrowe z politereftalanu etylenu PET w celu ich oczyszczenia przed procesem drukowania g┼é├│wnie z zanieczyszcze┼ä mechanicznych - maj─ů one tendencje do elektryzowania si─Ö i zabierania kurzu z otoczenia,

wszystkie folie z tworzyw sztucznych i aluminium przed procesem laminowania,

papier przed laminowaniem i metalizacj─ů pr├│┼╝niow─ů,

wszystkie tworzywa sztuczne tzn. folie przed metalizacj─ů pr├│┼╝niow─ů,

druki na papierach typu chromolux (we wszystkich produktach m.in. tak┼╝e w formie papier├│w lub etykiet samoprzylepnych) przed lakierowaniem lakierami utwardzanymi promieniowaniem UV,

druki na papierach drzewnych a tak┼╝e bezdrzewnych przed lakierowaniem UV,

druki wykonane na papierze konwencjonalnym farbami offsetowymi lub typograficznymi w przypadku bezpo┼Ťredniego lakierowania lakierami UV.

Literatura

Rohse N., Ohlsson S., Lauwers B.: Transparent Folien aus Metallocen Polyethylen. Glanz und Festigkeit, neue verpackung, 9, 138 - 140, 2000.

Sch├╝tze E-CH.: Kunststoffe als Bedruckstoffe, Flexodruck, 5, 7, 1991.

Kubera H., Palenik K.: Aktywacja powierzchni pow┼éok poliolefinowych za pomoc─ů wy┼éadowa┼ä koronowych, Przegl. Pap., 3, 98 - 102, 1991.

Schulz E.: Flexodruck von A bis Z, Polygraph Verlag, Frankfurt / Main, 1987.

Nentwig J.: Lexikon Folientechnik, VCH, Weinheim, New York, Basel, Cambridge, 1991.

Opakowania ┼╝ywno┼Ťci, praca zbiorowa pod redakcj─ů Czerniawskiego B., Michniewicza J., Agro Food Technology, Czelad┼║, 1998.

Czerniawski B.: Folie i laminaty polipropylenowe we współczesnej technice opakowaniowej, Opakowanie, 9, 18 - 22, 2000.

Nentwig J.: Kunststoffe f├╝r flexible und halbstarre Verpacungen, Papier + Kunststoff - Verarbeiter, 10, 21 -47, 1998.

┼╗enkiewicz M.: Teorie zjawisk wyst─Öpuj─ůcych w warstwie granicznej folii z poliolefin i farby drukarskiej, Polim. Tworz. Wielkocz─ůst., 12, 266 -268, 1987.

Markgraf D. A.:Practical aspectsof determing the intensity of corona treatment, Tappi JJ, 2, 74, 1985.

Płatek A.: Obróbka koronowa stosowana w celu poprawy zwilżania i adhezji farb drukowych, Graf - Media Magazyn Poligraficzny, 1, 19 - 22, 1993.

Kubera H., Palenik K.: Aktywacja powierzchni folii polietylenowych przeznaczonych do drukowania, powlekania i klejenia, Przegl. Pap., 9, 332 - 335, 1989.

┼╗enkiewicz M.: Zmiana warstwy wierzchniej folii polietylenowej pod wp┼éywem wy┼éadowa┼ä niezupe┼énych, Polim. Tworz. Wielkocz─ůst., 1, 15 - 19, 1989.

Nentwig J.: Folientechnologie - Vergangenheit, Gegenwart, Zukunft, Flexodruck, 3, 20 - 32, 1991.

Pan├ík J., ─îeppan M., Dvonka V., Karpinsk├Ż ─Ż., Kordoš P., Mikula M., Jakucewicz S. Polygrafick├ę minimum, Typoset, Bratislava 2000.

www.softal 3 dt.com/p - aldyne.

Ratajczak Z.: Aktywowanie folii poliolefinowych, Opakowanie, 6, 39 - 43, 1996.

ASTM D 2578 - 84 Standard Test Method for Wetting Tension of Polyethylene and Polypropylene Films.

BN - 77/7469 - 34 Farby graficzne. Oznaczanie przyczepno┼Ťci.

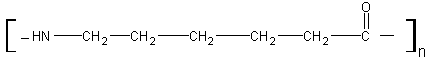

3 Folie poliestrowe

Folie poliestrowe s─ů obecnie wytwarzane metodami przemys┼éowymi z trzech zupe┼énie r├│┼╝nych zwi─ůzk├│w wielkocz─ůsteczkowych. Obok znanej ju┼╝ od wielu lat folii z poli(tereftalanu etylenu) (PET) zwanej potocznie foli─ů poliestrow─ů, zastosowanie przemys┼éowe znalaz┼éa folia poliw─Öglanowa (PC) oraz ostatnio folia z poli(naftalenu etylenu) (PEN). Wszystkie powy┼╝ej wymienione folie poliestrowe s─ů zadrukowywane i stosowane w charakterze opakowa┼ä gi─Ötkich - same lub jako sk┼éadniki laminat├│w czyli folii kompleksowych.

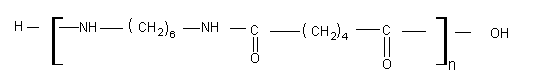

3.1. Poli(tereftalan etylenu) (PET)

Zwi─ůzek wielkocz─ůsteczkowy otrzymany przez polikondensacj─Ö kwasu tereftalowego lub jego estru - dwumetylotereftalanu z glikolem etylenowym nosi nazw─Ö poli(tereftalanu etylenu) (PET) i jest najwa┼╝niejszym przedstawicielem poliestr├│w maj─ůcych zastosowanie w dziedzinie opakowa┼ä (folie i butelki PET). Budow─Ö zwi─ůzku wielkocz─ůsteczkowego przedstawia poni┼╝ej zamieszczony wz├│r:

PET wykazuje dobre w┼éa┼Ťciwo┼Ťci optyczne, du┼╝─ů sztywno┼Ť─ç, wytrzyma┼éo┼Ť─ç i odporno┼Ť─ç termiczn─ů. Jego temperatura mi─Öknienia wynosi 2500C. Homopolimer PET jest tworzywem krystalicznym i po dodaniu zarodk├│w krystalizacji tworzy odmian─Ö wysokokrystaliczn─ů - CPET, kt├│ra znajduje zastosowanie do produkcji opakowa┼ä, g┼éownie tacek, na kt├│rych wyroby spo┼╝ywcze s─ů pakowane, zamra┼╝ane i podgrzewane w kuchniach mikrofalowych lub konwencjonalnych.

PET nie krystalizuje gwa┼étownie. Przy intensywnym ch┼éodzeniu mo┼╝na otrzyma─ç zwi─ůzek wielkocz─ůsteczkowy (polikondensat) o przewadze struktury amorficznej, co wykorzystuje si─Ö do produkcji:

orientowanej folii PET,

sztywnych folii do termoformowania,

preform, z kt├│rych metod─ů rozdmuchu i rozci─ůgania uzyskuje si─Ö orientowane butelki poliestrowe.

W tym ostatnim zastosowaniu, a cz─Östo i do cel├│w termoformowania wykorzystuje si─Ö PET z niewielk─ů ilo┼Ťci─ů komonomeru - kwasu izoftalowego (APET). Inne umiejscowienie podstawnik├│w przy pier┼Ťcieniu benzenowym kwasu wystarcza ju┼╝, aby zak┼é├│ci─ç krystalizacj─Ö. W wyniku intensywnego ch┼éodzenia otrzymuje si─Ö wyr├│b o doskona┼éej przezroczysto┼Ťci. Wyroby z APET przy podgrzaniu powy┼╝ej temperatury zeszklenia powoli krystalizuj─ů; podobnie gdy s─ů wolno sch┼éadzane. Ca┼ékowicie amorficznym w ka┼╝dych warunkach poliestrem, okre┼Ťlanym skr├│tem PETG, jest kopolimer kwasu tereftalowego z dwoma glikolami - etylenowym i dwumetanocykloheksanem. W odr├│┼╝nieniu od APET zawarto┼Ť─ç komonomeru jest znaczna, si─Ögaj─ůca 30%. „Rozpychaj─ůcy” wp┼éyw pier┼Ťcienia benzenowego uniemo┼╝liwia krystalizacj─Ö. PETG charakteryzuje si─Ö, podobnie jak PET, dobrymi w┼éa┼Ťciwo┼Ťciami optycznymi, gorszymi barierowymi, ale ┼éatwiejszym przetw├│rstwem, g┼éownie na skutek du┼╝o ni┼╝szej temperatury mi─Öknienia. PETG wykorzystywany jest do produkcji butelek i folii sztywnych do termoformowania[1].

Folie gi─Ötkie wytwarzane s─ů tylko z PET. Folia poliestrowa z politereftalanu etylenowego (PET) charakteryzuje si─Ö: wysok─ů przezroczysto┼Ťci─ů, brakiem smaku i zapachu, wysok─ů wytrzyma┼éo┼Ťci─ů mechaniczn─ů w stanie suchym i mokrym, du┼╝─ů sztywno┼Ťci─ů i odporno┼Ťci─ů termiczn─ů oraz dobr─ů odporno┼Ťci─ů chemiczn─ů.

Folie (PET) s─ů produkowane i stosowane ju┼╝ od 12 ┬Ám. Folia poliestrowa odznacza si─Ö du┼╝─ů stabilno┼Ťci─ů wymiarow─ů w podwy┼╝szonej temperaturze. Bardzo du┼╝a udarno┼Ť─ç i elastyczno┼Ť─ç poliestru powoduje, ┼╝e folie nie zawieraj─ů zmi─Ökczaczy. Ich przezroczysto┼Ť─ç i po┼éysk s─ů bardzo du┼╝e. Folie PET ma ┼Ťredni─ů przenikalno┼Ť─ç pary wodnej, bardzo ma┼é─ů przenikalno┼Ť─ç takich gaz├│w jak tlen i azot oraz ma┼é─ů przenikalno┼Ť─ç t┼éuszczy i substancji aromatycznych.

Folie PET s─ů produkowane w postaci orientowanej, st─ůd okre┼Ťlenie folie OPET i PET mog─ů by─ç u┼╝ywane zamiennie. Folie PET nieuszlachetnione s─ů trudnozgrzewalne, najlepsze wyniki uzyskuje si─Ö przy zgrzewaniu metod─ů ultrad┼║wi─Ökow─ů, pewne zastosowanie ma r├│wnie┼╝ metoda kontaktowa i impulsyjna. Ze wzgl─Ödu na trudno┼Ťci w zgrzewaniu folie PET stosuje si─Ö je w wersji powlekanej albo w postaci laminowanej.

Zadrukowywane s─ů ju┼╝ folie PET od grubo┼Ťci 12 ┬Ám. Folia PET niepowlekana jest trudnym pod┼éo┼╝em drukowym. Mimo r├│┼╝nych zabieg├│w w tym i aktywacji powierzchni dost─Öpne farby fleksograficzne maj─ů zwykle niewielk─ů adhezj─Ö do powierzchni niepowlekanej folii PET.

Folie PET celem nadania im zgrzewalno┼Ťci i poprawienia adhezji farby powlekane s─ů kopolimerami chlorku winylidenu (PVDC). Nak┼éadane s─ů pow┼éoki rz─Ödu 4 g/m2, kt├│re zwi─Ökszaj─ů podatno┼Ť─ç do ┼é─ůczenia na gor─ůco przy jednoczesnym obni┼╝eniu przenikalno┼Ťci pary wodnej i gaz├│w. Pow┼éoka zwi─Öksza tak┼╝e adhezj─Ö farb.

Folia PET uszlachetniana jest tak┼╝e poprzez metalizowanie pr├│┼╝niowe, powlekanie tlenkami krzemu, powlekanie polietylenem wyt┼éaczanym na gor─ůco, laminowanie polietylenem oraz laminowanie innymi foliami.

Przy suszeniu farb nale┼╝y pami─Öta─ç, ┼╝e dobre schni─Öcie farby nast─Öpuje przy temperaturze powierzchni folii oko┼éo 800C nie powinno si─Ö przekracza─ç temperatury 900C, gdy┼╝ powy┼╝ej tej temperatury mo┼╝e nast─ůpi─ç m─Ötnienie i wzrost krucho┼Ťci folii.

Zastosowanie folii PET niepowlekanej (nieuszlachetnianej) to laminaty z papierem lub foli─ů aluminiow─ů. W pierwszym przypadku najcz─Ö┼Ťciej zadrukowywany jest papier za┼Ť w drugim mo┼╝e by─ç opr├│cz zadrukowywania folii aluminiowej tak┼╝e zadrukowywana folia PET i do tego rewersem (czyli od ty┼éu) tak, ┼╝e po sklejeniu nadruk znajduje si─Ö w ┼Ťrodku. Z powy┼╝szych laminat├│w produkowane s─ů zazwyczaj opakowania.

Folie powlekane (uszlachetniane) stosowane s─ů do produkcji opakowa┼ä ┼Ťrodk├│w spo┼╝ywczych i to w postaci laminat├│w np. opakowania do kawy (laminat folia PET z polietylenem lub z polietylenem i foli─ů aluminiow─ů), do pr├│┼╝niowego pakowania w─Ödlin plasterkowanych (folia PET z polietylenem) oraz taki sam laminat do pakowania cieczy (soki, koncentraty owocowe, produkty alkoholowe oraz np. szampony). Uszlachetniony PET stanowi warstw─Ö wierzchni─ů materia┼é├│w samoprzylepnych.

W tych laminatach najcz─Ö┼Ťciej zadrukowywana jest folia poliestrowa i do tego bardzo cz─Östo nadrukiem wewn─Ötrznym (rewersem).

Laminat folii PET z polietylenem znajduje tak┼╝e zastosowanie do produkcji produkt├│w gotowanych w opakowaniu, za┼Ť laminat PET z foli─ů polipropylenow─ů znajduje zastosowanie do pakowania produkt├│w sterylizowanych w opakowaniu w temperaturze 1300C.

W przypadku folii poliestrowych, nale┼╝y rozr├│┼╝nia─ç mi─Ödzy materia┼éem nieuszlachetnianych i przygotowanym do drukowania. Specjalne folie poliestrowe, przygotowane do drukowania ju┼╝ przez producenta lub powlekane emulsj─ů PVDC, s─ů drukowane farbami o rozpuszczalnikach alkoholowych i alkoholowo-estrowych, czy te┼╝ estrowych, a wi─Öc przy u┼╝yciu form fotopolimerowych i gumowych. Mniej korzystna jest sytuacja przy nieuszlachetnianych foliach poliestrowych, gdzie dobr─ů przyczepno┼Ť─ç daj─ů tylko farby estrowe lub ketonowo-estrowe.

Folia PET pali si─Ö s┼éabo, po odsuni─Öciu od p┼éomienia szybko ga┼Ťnie; w p┼éomieniu topi si─Ö, a p┼éomie┼ä ma zabarwienie ┼╝├│┼éte bez zapachu.

Powlekane folie PET stosowane s─ů jako pod┼éo┼╝e w drukarkach laserowych i atramentowych.

3.2. Poliw─Öglany (PC)