AKADEMIA BYDGOSKA

PRACOWNIA TECHNOLOGICZNA

Studia dzienne

Temat: Pasowania i pomiary.

Grupa d

Mariusz Lenc

I. POMIARY

1. Narzędzia stosowane w pomiarach warsztatowych.

Narzędzia pomiarowe są środkami technicznymi do wykonywania pomiarów. Narzędzia stosowane w pomiarach warsztatowych można podzielić na:

• wzorce miary;

• przyrządy pomiarowe;

• sprawdziany.

Wzorce miary to wzorce długości: przymiary, płytki wzorcowe;

wzorce kształtu: promieniomierze; wzorce kątów: płytki kątowe i kątowniki.

Przyrządy pomiarowe stanowią znacznie większą od poprzedniej i bardziej od niej zróżnicowaną grupę. Wymienić tu można: przyrządy suwmiarkowe i mikrometryczne, różnego rodzaju czujniki, mikroskopy pomiarowe, projektory i inne. Są to przyrządy o charakterze uniwersalnym, mające szerokie zastosowanie w praktyce warsztatowej przy produkcji jednostkowej i seryjnej.

Sprawdziany są przyrządami pomiarowymi używanymi do sprawdzania, czy wartość mierzonej wielkości nie wykracza poza dopuszczalne granice tolerancji. Mają one głównie zastosowanie w produkcji masowej i niekiedy w produkcji wyrobów znormalizowanych (gwintów, stożków).

2. Wzorce miar.

Wzorce miary są to przyrządy pomiarowe określające jedną lub kilka wartości wielkości mierzonej. Należą do nich: wzorce kreskowe, wzorce końcowe, wzorce kątów.

Podstawowym wzorcem kreskowym jest przymiar. Ma on postać pręta lub taśmy metalowej, na której znajduje się podziałka. Wartość działki elementarnej wynosi zwykle l mm, a zakres pomiarowy — 0-1 m. W przypadku przymiarów wstęgowych zwijanych, stosowanych w warsztatach mechanicznych lub elektrotechnicznych, zakres pomiarowy wynosi 0—3 m.

Wzorcami końcowymi są przyrządy pomiarowe, w których ograniczenia miary stanowią końcowe powierzchnie. Do tej grupy przyrządów należą oprócz innych: szczelinomierz i płytki wzorcowe.

-Szczelinomierz stanowi komplet płytek o zróżnicowanych grubościach, służący do sprawdzania szerokości szczelin i luzów między częściami maszyn i urządzeń. Zakresy pomiarowe szczelinomierzy wynoszą zwykle 0,05-1,00 mm.

Szczelinomierz

- Płytki wzorcowe są wykonane za stali hartowanej w postaci prostopadłościanów, których dwie ściany przeciwległe są dokładnie szlifowane i następnie docierane. Te dwie płaszczyzny powinny być równoległe względem siebie i ponadto oddalone o ściśle określoną odległość, stanowiącą wymiar nominalny płytki. Na rysunku przedstawiono dwie płytki wzorcowe, których wymiar nominalny jest oznaczony literą L.Gładkość i płaskość powierzchni pomiarowych jest tak wielka, że dwie płytki wzorcowe podczas równoległego przesuwania się po powierzchniach przywierają do siebie. W taki sposób tworzy się wymiar równy sumie grubości płytek przywartych.

Płytki wzorcowe są kompletowane tak, aby można było ułożyć z nich stos o dowolnym wymiarze. W normie PN-83/M-53101 podano wymiary nominalne L płytek:

1,0000-1,0010 mm, stopniowane co 0,0005 mm,

0,990—1,010 mm, stopniowane co 0,001 mm,

0,90— 10,10 mm, stopniowane co 0,01 mm,

0,5— 10,1 mm, stopniowane co 0,1 mm,

0,5—25,0 mm, stopniowane co 0,5 mm,

10—100 mm, stopniowane co 10 mm,

25 — 200 mm, stopniowane co 25 mm,

50 — 300 mm, stopniowane co 50 mm,

100—1000 mm, stopniowane co 100 mm.

- Wzorce kątów to: kątowniki 90°, wzorce kątów często stosowanych oraz płytki kątowe. Zależnie od kształtu powierzchni tworzących kąt prosty rozróżniamy kątowniki powierzchniowe krawędziowe i walcowe. Wzorce kątów często stosowanych w praktyce warsztatowej przedstawiono na rys. Są one przydatne przy sprawdzaniu kątów niektórych narzędzi skrawających.

Wzorce kątów

3. Przyrządy pomiarowe

Przyrządy suwmiarkowe dzieli się na: suwmiarki, głębokościomierze suwmiarkowe i wysokościomierze suwmiarkowe.

Suwmiarka

Suwmiarką nazywa się przyrząd pomiarowy z noniuszem, przystosowany do pomiaru wymiarów zewnętrznych i wewnętrznych, a gdy ma wysuwkę głębokościomierza — również do pomiaru głębokości. Suwmiarką można dokonać pomiaru zwykle z dokładnością do 0,1 mm.

Suwmiarka uniwersalna składa się z prowadnicy stalowej 1 z podziałką milimetrową, zakończonej dwiema szczękami nieruchomymi 2 i 2a. Po prowadnicy przesuwa się suwak 4 mający dwie szczęki przesuwne (dolną dłuższą i górną krótszą), odpowiadające szczękom stałym 2 i 2a. Na suwaku znajduje się

specjalna podziałka długości 9 mm, zwana noniuszem, składająca się z 10 równych części; działka noniusza jest równa 9/10, tj. 0,9 mm. Suwak jest wyposażony w dźwignię zacisku, za pomocą której ustala się położenie suwaka. Suwmiarka warsztatowa jest wyposażona w wysuwkę głębokościomierza 5 do pomiar głębokości.

Pomiaru suwmiarką dokonuje się następująco: suwak odsuwa się w prawo i między rozsunięte szczęki wkłada się mierzony przedmiot; następnie dosuwa się

suwak do zetknięcia płaszczyzn stykowych szczęk z krawędzią przedmiotu. Teraz odczytuje się, ile całych działek prowadnicy (milimetrów) odcina zerowa kreska noniusza, co odpowiada mierzonemu wymiarowi w milimetrach. Następnie odczytuje się, która kreska noniusza znajduje się na przedłużeniu kreski podziałki prowadnicy (kreska noniusza wskazuje dziesiąte części milimetra).

wymiar 80,0 mm wymiar 80,1 mm

Oprócz suwmiarek o dokładności pomiaru 0,1 mm niekiedy używa się suwmiarek o dokładności pomiaru 0,05 mm i 0,02 mm.

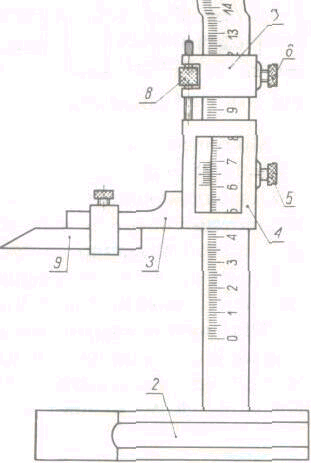

Wysokościomierz suwmiarkowy

Do pomiaru wysokości przedmiotów lub wzajemnych odległości punktów albo powierzchni przedmiotu służy wysokościomierz suwmiarkowy. Zasada działania jest taka sama, jak suwmiarki. Jest on wyposażony w śruby zaciskowe 5 i 6 do ustalenia położenia suwaka. Wysokościomierz ten może być zastosowany do nanoszenia rys traserskich na powierzchni przedmiotu, po uprzednim założeniu na ramię przesuwne rysika, zamiast końcówki pomiarowej.

1 — prowadnica z podzialką główną, 2 — podstawa, 3 — ramię przesuwne, 4 — suwak z podziałką noniusza, 5,6 — śruby zaciskowe, 7 — suwak dodatkowy, 8 — nakrętka śruby nastawczej, 9 — końcówka pomiarowa

Przyrządy mikrometryczne

Mikrometr zewnętrzny jest przeznaczony do pomiaru długości, grubości i średnicy z dokładnością do 0,01 mm. Składa się on z kabłąka 1, którego jeden koniec jest zakończony kowadełkiem 2, a drugi nieruchomą tuleją z podziałką wzdłużną 3 i obrotowym bębnem 4, z podziałką poprzeczną 5. Poza tym mikrometr jest wyposażony we wrzeciono 6, zacisk ustalający 7 i pokrętło sprzęgła ciernego 8. Wrzeciono i nacięty gwint o skoku 0,5 mm i jest wkręcone nakrętkę zamocowaną wewnątrz nieruchomej tulei z podziała wzdłużną. Obracając bęben można dowolnie wysuwać lub cofać wrzeciono. Aby dokonać właściwego pomiaru i uniknąć uszkodzenia gwintu, przez zbyt mocne dociśnięcie czoła wrzeciona do powierzchni mierzonego przedmiotu, mikrometr jest wyposażony w sprzęgło cierne z pokrętłem. Obracając pokrętłem sprzęgła ciernego, obracamy wrzeciono do chwili zetknięcia go z mierzonym przedmiotem lub kowadełkiem, po czym sprzęgło ślizga się i nie przesuwa wrzeciona. Położenie wrzeciona ustala się za pomocą zacisku. Nieruchoma tuleja z podziałką Jest wyposażona w kreskę wskaźnikową wzdłużną, nad którą jest naniesiona podziałką milimetrowa. Pod kreską wskaźnikową są naniesione kreski, które dzielą na połowy podziałkę milimetrową (górną). Na powierzchni bębna jest nacięta podziałką obrotowa poprzeczna dzieląca obwód bębna na 50 równych części.

Skok śruby mikrometrycznej (gwintu wrzeciona) wynosi 0,5 mm. Pełny obrót bębna powoduje przesunięcie wrzeciona o 0,5 mm.

Mikrometr zewnętrzny

Wartość mierzonej wielkości określa się najpierw odczytując na podziałce wzdłużnej liczbę pełnych milimetrów i połówek milimetrów odsłoniętych przez brzeg bębna, a następnie odczytuje się setne części milimetra na podziałce bębna patrząc, która działka na obwodzie bębna odpowiada wzdłużnej kresce wskaźnikowej tulei.

Przykłady:

pomiar 0,00 mm pomiar 7,50 mm .

Mikrometry są wykonywane w różnych wielkościach o zakresach pomiarowych 0—25 mm, 25—50 mm, 50—75 mm i dalej co 25 mm do 1000 mm. Duże mikrometry wykonuje się z czterema wymiennymi kowadełkami o długościach stopniowanych co 25 mm, dzięki czemu jeden mikrometr pokrywa zakres pomiarowy 100 mm (np. od 200 do 300 mm). Rozróżnia się trzy klasy dokładności mikrometrów: O, I i II. Dopuszczalne błędy pomiarów, w zależności od klasy dokładności mikrometru i zakresu pomiarowego, wynoszą ±2— ±40 μm.

4. Sprawdziany.

W produkcji seryjnej i masowej stosuje się powszechnie sprawdziany, będące narzędziami pomiarowymi do ściśle określonych zadań. Sprawdziany dzieli się na sprawdziany wymiaru i sprawdziany kształtu. Sprawdziany wymiaru służą do sprawdzania długości i kątów. Sprawdziany kształtu służą do sprawdzania prostych lub złożonych kształtów produktów, na ogół na podstawie oceny prześwitu między sprawdzianem a produktem.

Sprawdziany do wałków i otworów (rys. 23-2, 23-3) stosuje się do sprawdzania wymiarów wykonywanych w tolerancjach od IT6 do IT18. Zgodnie z ogólną zasadą posługiwania się sprawdzianami strona przechodnia powinna przejść przez sprawdzany wymiar, strona zaś nieprzechodnia— nie.

Sprawdziany do wałków: a) szczękowy dwugraniczny, b) pierścieniowy jednograniczny.

Sprawdziany do otworów: a) tłoczkowy dwugraniczny, b) łopatkowy dwugraniczny, c) średnicówkowe jednograniczne

5. Błędy pomiarowe.

Uzyskane wyniki pomiarów są zawsze obarczone błędami. Ich głównymi źródłami są:

• metoda i sposób pomiaru;

• przedmiot mierzony;

• przyrządy pomiarowe;

• odczytanie wskazania.

Płynące z tych czterech źródeł błędy można zakwalifikować do jednej z następujących grup:

• błędy systematyczne;

• błędy przypadkowe;

• błędy nadmierne, czyli omyłki.

Liczbową wartość błędu można wyrazić:

• jako błąd bezwzględny, określający różnicę algebraiczną między wynikiem pomiaru a wartością wielkości mierzonej;

• jako błąd względny wyrażony stosunkiem błędu bezwzględnego

i wartości wielkości mierzonej.

W pierwszym przypadku błąd jest określony liczbą mianowaną, a w drugim niemianowaną.

Powszechność występowania różnego rodzaju błędów pomiarowych stwarza konieczność ich eliminowania.

Błędy systematyczne eliminuje się przez wykrycie i określenie przyczyn ich powstawania.

Błędy przypadkowe i omyłki są łatwiejsze do usunięcia. Osiąga się to przez powtarzanie tego samego pomiaru i określenie średniej arytmetycznej z n pomiarów wykonanych w tym samym miejscu i w tych samych warunkach. Do obliczenia średniej nie wlicza się wyników pomiarów, które rażąco odbiegają od pozostałych. Błędy przypadkowe powstają w wyniku sumowania się wielu bardzo drobnych błędów o wartościach i znakach zmieniających się w poszczególnych pomiarach.

Błędy przypadkowe przy wielokrotnym powtarzaniu pomiarów w warunkach praktycznie niezmiennych zmieniają się w sposób nieprzewidziany zarówno co do wartości bezwzględnej, jak i co do znaku. Błędy te podaje się ze znakiem plus minus (+).

Wartości granicznych błędów przypadkowych są związane z prawdopodobieństwem ich nieprzekroczenia.

Błędy nadmierny. Przyczyną błędu nadmiernego może być niewłaściwe zastosowanie przyrządu pomiarowego, mylne odczytanie wskazania, błąd obliczeniowy, użycie uszkodzonego przyrządu itp. Błędy nadmierne są trudne do wykrycia.

- Błędy nadmierne są znacznie większe od popełnianych błędów przypadkowych.

6. Zasada budowy Noniusza w przyrządach suwmiarkowych.

Podziałka noniusza składająca się z 10 działek jest nacięta na długości 9 mm.. Długość więc jednej działki wynosi 0,9 mm. Pomiar za pomocą suwmiarki polega na ustawieniu suwaka szczęki ruchomej w taki sposób, aby dociskała ona przedmiot mierzony do szczęki nieruchomej. Wynik pomiaru odczytuje się na podziałce milimetrowej naciętej na prowadnicy suwmiarki oraz na podziałce noniusza. Liczbę pełnych milimetrów odczytujemy na podziałce milimetrowej. Liczbę dziesiętnych części milimetra określi na podziałce noniusza ta kreska noniusza, która pokryje się z którąkolwiek kreską prowadnicy.

W naszym przykładzie kreska zerowa noniusza minęła kreskę wskazującą 50 mm, ponadto czwarta kreska noniusza pokryła się z jedną z kresek prowadnicy. Wymiar ustawiony na suwmiarce wynosi więc 50,4 mm.

Oprócz suwmiarek z noniuszem 0,1 w warsztatach są stosowane niekiedy suwmiarki z noniuszem 0,05 i 0,02 mm. Różnią się one od opisanej głównie budową noniusza. W przypadku suwmiarek z noniuszem 0,05 składa się on z 20 działek naciętych na długości 19 mm, a w przypadku suwmiarki z noniuszem 0,02 ma ona noniusz z 50 działkami naciętymi na długości 49 mm.

We wszystkich tych suwmiarkach zasada odczytania pomiaru jest taka sama.

II. PASOWANIA.

Pole tolerancji.

Termin pole tolerancji, stosowany przy graficznym przedstawianiu tolerancji, oznacza obszar zawarty między liniami odpowiadającymi wymiarom granicznym: górnemu B i dolnemu A. Odchyłka zaobserwowana powinna się mieścić w obszarze tolerancji tak, aby wymiar wyrobu w żadnym miejscu nie przekroczył wymiarów granicznych B i A. Produkty o wymiarach większych od B i mniejszych od A są brakami . Definicja ta dotyczy tylko podstawowej zasady tolerowania.

2. Przykładowe tolerowania otworów.

Przykłady:

Otwór zwykły φ20 +0,006-0,015 ,a w oznaczeniu symbolicznym φ20K7,

Otwór podstawowy φ30+0,0250 ,a w ozn. Symbolicznym φ30H7.

3. Schemat pasowania wg. „stałego otworu” i „stałego wałka”.

W celu ujednolicenia pasowań oraz zredukowania do niezbędnego minimum liczby odmian pasowań stosuje się tzw. otwory i wałki podstawowe. Oba te elementy są tolerowane od wymiaru nominalnego w głąb materiału.

Otwór podstawowy — otwór, którego dolna odchyłka El jest równa zeru.

Wałek podstawowy — wałek, którego górna odchyłka es jest równa zeru Tworzenie pasowań z otworem podstawowym nazywa się pasowaniem według zasady stałego otworu, a z wałkiem podstawowym —pasowaniem według zasady stałego walka.

Zasada stałego otworu jest stosowana powszechniej niż zasada stałego wałka. Wynika to stąd, że wymiary otworów cylindrycznych mogą być na ogół zmieniane tylko skokowo, zależą bowiem od wymiarów narzędzi (wiertła, rozwiertarki), natomiast w obróbce wałków (na tokarkach i szlifierkach) zmiana wymiarów może być praktycznie ciągła. Wystarczy więc zadbać o uzyskanie odpowiedniego wymiaru wałka i połączyć go z otworem podstawowym. Za stosowaniem w pasowaniach zasady stałego otworu przemawiają również większe koszty wykonania otworu niż wałka o tych samych tolerancjach.Jeżeli stopień trudności wykonania pasowanych otworów i wałków ma być jednakowy, przyjmuje się większą tolerancję dla otworu niż wałka.

4. Na podst. Tabeli 10 określić rodzaje pasowań i przykłady pasowań uprzywilejowanych (PN-77/M-02105).

Oznaczenie pasowania |

Cechy połączenia

|

Przykłady zastosowań

|

H8/u8 U8/h7 H8/s7 S7/h6 H7/r6 R7/h6 |

Części są mocno połączone z dużym wciskiem. Montaż wymaga dużych nacisków albo ogrzewania lub oziębiania części w celu uzyskania różnicy temperatur, a więc i zróżnicowania wymiarów. Połączenie jest wystarczająco trwałe i nie wymaga zabezpieczenia przed obrotem lub przesunięciem, nawet pod wpływem dużych sił.

|

Łączenie z wałami kół zębatych, tarcz sprzęgieł, pierścieni oporowych; łączenie wieńców kół z tarczami, tulei z piastami kół i korpusami maszyn, czopów walcowych z gniazdami itp.

|

H7/p6 P7/h6 |

Części są mocno połączone, montaż ich wymaga dużego nacisku, natomiast demontaż jest przewidziany tylko podczas głó wnych remontów. Stosuje się dodatkowe zabezpieczenie przed obrotem lub przesunięciem. Połączone części mogą być poddawane wstrząsom i uderzeniom

|

Koła zębate napędowe na wałach wstrząsarek lub łamaczy kamieni, tuleje łożyskowe, kołki, pierścienie ustalające itp.

|

H7/n6 N7/h6

|

Montaż części oraz ich rozdzielenie są możliwe tylko pod dużym naciskiem. Ponieważ może wystąpić luz, części należy zabezpieczyć przed obrotem.

|

Tuleje łożyskowe w narzędziach, wieńce kół z kołami, dźwignie i korby na wałach, tuleje w korpusach maszyn, koła zębate i sprzęgła na wałach itp.

|

H7/m6 M7/h6

|

Części są mocno osadzone. Łączenie i rozłączanie wykonuje się uderzając mocno ręcznym młotkiem. Części należy zabezpieczyć przed obrotem i przesunięciem.

|

Wewnętrzne pierścienie łożysk tocznych, koła pasowe, koła zębate, tuleje, dźwignie osadzane na wałach; korby (w przypadku małych momentów), sworznie tłokowe, sworznie łączące, kołki ustalające itp.

|

H7/k6

|

Części przywierają wzajemnie, mogą być montowane lub rozłączane bez użycia znacznej siły — za pomocą lekkiego ręcznego młotka. Części należy zabezpieczać przed obrotem i przesunięciem.

|

Wewnętrzne pierścienie łożysk tocznych, części sprzęgieł, koła pasowe, koła zamachowe, koła ręczne, ręczne dźwignie na wałach; koła zębate na wrzecionach obrabiarek, tuleje łożyskowe w kołach i korpusach maszyn, kołki, śruby, sworznie ustalające itp.

|

H7j6 J7/h6

|

Części montuje się lekkimi uderzeniami młotka; dają się często przesunąć nawet ręką. Pasowania przeznaczone do części o dużej częstotliwości demontażu. Niezbędne zabezpieczenie przed obrotem i przesunięciem.

|

Zewnętrzne pierścienie łożysk tocznych osadzane w osłonach, koła zębate wymienne i koła pasowe na wałach, często wymienialne tuleje łożyskowe, panewki ilp.

|

H7/n6 |

Części po nasmarowaniu można ręcznie przesuwać względem siebie. Pasowanie nadaje się do części, które powinny wolno przesuwać się względem siebie.

|

Zewnętrzne pierścienie łożysk tocznych, koła wymienne. Narzędzia na trzpieniach (np. frezy), pierścienie uszczelniające, prowadzenia wszelkiego rodzaju, tuleje wrzecionowe w konikach tokarek, łożyska ślizgowe z bardzo małym luzem, koła łańcuchowe, duże koła zębate.

|

H8/h9 H9/h8

|

Części dają się łatwo łączyć i można je bez wysiłku przesuwać.

|

Pierścienie ustalające, ręczne korby, koła zębate, koła pasowe; sprzęgła, które muszą być przez wał przesuwane; łożyska ślizgowe itp.

|

Hll/hll

|

Części można łatwo złożyć. Pasowanie cechuje stosunkowo mały luz przy dość dużych tolerancjach wykonawczych.

|

Części lutowane lub spawane, kołkowane lub zaciskane na wałach, tuleje dystansowe itp.

|

H7/g6 G7/h6

|

Połączenie bez znacznego luzu, części można swobodnie przesuwać i obracać.

|

Przesuwne koła zębate w skrzyniach przekładniowych, wrzeciona podzielnic, koła wymienne, łożyska wrzecion tokarek i szlifierek, łożyska korbowodów itp.

|

H7/ f7

|

Połączenie ma dość znaczny luz; części mogą się obracać ze średnimi prędkościami.

|

Łożyska główne w obrabiarkach i przekładniach z wałami łożyskowanymi dana i wałków rozrządu, popychacze zaworów itp.

|

H8/ f9 F8 / h9 F9 / h8

|

Połączenia mają znaczny luz; części mogą się obracać ze średnimi prędkościami..

|

Łożyska wałów z więcej niż dwoma podporami, pasowanie w rowkach pierścieni tłokowych itp.

|

H8/e9 E8/h9

|

Połączenia mają znaczny luz; części mogą się obracać z dość dużymi prędkościami.

|

Łożyska główne wałów korbowych, tłoki w cylindrach, łożyska pomp zębatych, koła linowe, tuleje łożysk w maszynach cieplnych itp.

|

D10/h9

|

Połączenie ma znaczny luz; części mogą się obracać z dużymi prędkościami.

|

Wrzeciona maszyn włókienniczych, tłoki w cylindrach, wały w długich łożyskach i w maszynach rolniczych.

|

5. Określić tolerancje wykonania wałków i otworów w klasie IT6 oraz IT16 dla średnicy 8 mm.

Klasa dokładności IT6 ( czyli 9μm)

Wałki: Otwory:

φ8 g6 φ8 D6

φ8 h6 φ8 E6

φ8 js6 φ8 F6

φ8 k6 φ8 H8

φ8 n6 φ8 JS8

φ8 p6

Klasa dokładności IT16 ( czyli 0,9mm)

W tej klasie dokładności nie trzeba tolerować przedmiotów gdyż jest to tolerancja warsztatowa.

6. Dla trzech różnych rodzajów pasowań określić odchyłki górne i dolne dla wałków i otworów.

Nazwa pasowania |

Otwory (tolerancja) |

Odchyłki |

Pasowanie |

Wałki (tolerancja) |

Odchyłki |

Ruchome |

φ100H8 |

+0,054 |

H8/h8 |

φ100h8 |

0 |

|

|

0 |

|

|

-0,054 |

|

φ100H7 |

+0,035 |

H7/h6 |

φ100h6 |

0 |

|

|

0 |

|

|

-0,022 |

Mieszane |

φ80H7 |

+0,030 |

H7/js6 |

φ80js6 |

+0,011 |

|

|

0 |

|

|

-0,011 |

|

φ80H8 |

+0,063 |

H8/n6 |

φ80n6 |

+0,045 |

|

|

0 |

|

|

+0,023 |

Ciasne |

φ60H7 |

+0,030 |

H7/p6 |

φ60p6 |

+0,051 |

|

|

0 |

|

|

+0,032 |

|

φ60H8 |

+0,046 |

H8/s6 |

φ60s6 |

+0,072 |

|

|

0 |

|

|

+0,053 |

2

Wyszukiwarka

Podobne podstrony:

download Zarządzanie Produkcja Archiwum w 09 pomiar pracy [ www potrzebujegotowki pl ]

2 1 Podstawowe czynności pomiarowe w geodezji

BYT 2005 Pomiar funkcjonalnosci oprogramowania

6 PKB 2 Pomiar aktywności gospodarczej rozwin wersja

Praktyczna interpretacja pomiarów cisnienia

wyklad 13nowy Wyznaczanie wielkości fizykochemicznych z pomiarów SEM

13a Pomiary jakosci

NIEPEWNOŚĆ POMIARU

Strategia pomiarów środowiska pracy

PEM (10) Nieoewność pomiaru

2 8 Błedy pomiarów

Pomiar odpylaczy kotłowych

31 Metody otrzymywania i pomiaru próżni systematyka, porów

Ergonomia urządzenia pomiarowe2

5 Podstawy Metrologii systemy pomiarowe

PKB 2 Pomiar aktywności gospodarczej rozwin wersja

więcej podobnych podstron