CEL ńÜWICZENIA

Badania wybranych cech technicznych cementu

WSTńėP TEORETYCZNY

Cement to hydrauliczne spoiwo mineralne otrzymywane z surowc√≥w mineralnych takich jak margiel lub wapieŇĄ i glina wypalonych na klinkier w piecu cementowym a nastńôpnie zmielenie otrzymanego spieku. Przecińôtnie stosuje sińô od 72 - 78% wapnia i od 22 - 28% plastycznej, wolnej od zanieczyszczeŇĄ gliny. IloŇõńá poszczeg√≥lnych skŇāadnik√≥w moŇľe ulegańá znacznym zmianom. Wzajemny stosunek wapienia i gliny musi byńá w przybliŇľeniu staŇāy i odpowiadańá tzw. wsp√≥Ňāczynnikowi lub moduŇāowi hydraulicznemu:

WartoŇõńá Mn dla cementu musi wynosińá nie mniej niŇľ 2

DuŇľe znaczenie dla charektystyki ma moduŇā krzemianowy:

WartoŇõńá Ms dla cementu wynosi od 2,4 - 2,7 (obniŇľenie tego wsp√≥Ňāczynnika spowoduje wzrost szybkoŇõci wińÖzania)

DuŇľe znaczenie dla charektystyki ma takŇľe moduŇā glinowy:

WartoŇõńá Ms dla cementu wynosi od 1 - 4

Dla gwarancji jednolitej jakoŇõci cementu konieczne jest staŇāe zachowanie powyŇľszych wsp√≥Ňāczynnik√≥w.

Hydrauliczne spoiwa mineralne ulegajńÖ twardnieniu pod wpŇāywem wody. Twardnienie jest to proces kiedy cement nabiera wytrzymaŇāoŇõci i przedstawia sińô go nastńôpujńÖco:

3CaO·SiO2+mH2O→CaO·SiO2·nH2O+2Ca(OH)2

W technologii cementu szereg proces√≥w fizycznych i chemicznych zwińÖzanych po zmieszaniu cementu i wody nazywamy hydratacjńÖ. ZachodzńÖ tu reakcje na powierzchni ziaren cementu oraz nastńôpuje rozpuszczenie sińô skŇāadnik√≥w cementu w fazie ciekŇāej, a takŇľe niekt√≥rych produkt√≥w zachodzńÖcych reakcji. Dla uproszczenia rozpatruje sińô odrńôbnie reakcje poszczeg√≥lnych zwińÖzk√≥w mineralogicznych z wodńÖ, a nastńôpnie reakcje syntezy mińôdzy tymi zwińÖzkami bńÖdŇļ produktami ich hydrolizy. Cement stosowany jest do przygotowywania zapraw cementowych, cementowo-wapiennych i beton√≥w.

W zaleŇľnoŇõci od skŇāadu klinkieru, sposobu produkcji, cementy dzielńÖ sińô na:

CEMENT PORTLANDZKI

NajczńôŇõciej stosowany, szary, sypki materiaŇā, otrzymywany ze zmielenia klinkieru z gipsem i dodatkami hydraulicznymi. Wynalezienie cementu portlandzkiego przypisywane jest Anglikowi Josephowi Aspdinowi, kt√≥ry w 1824 uzyskaŇā patent na jego wyr√≥b. Nazwa pochodzi od koloru otrzymanego cementu, kt√≥ry przypominaŇā wynalazcy kolor skaŇā w Portland.

SkŇāad chemiczny cementu portlandzkiego:

CaO - 62-67% zawartoŇõci cementu,

SiO2 - 21-25% zawartoŇõci cementu,

Al2O3 - 3-7% zawartoŇõci cementu ,

Fe2O3 - 1-6% zawartoŇõci cementu ,

MgO - 1-1,7% zawartoŇõci cementu,

SO3 - 1-2% zawartoŇõci cementu ,

Na2O + K2O (alkalia) - 0,4-3% zawartoŇõci cementu,

straty praŇľenia - 0,5-5% zawartoŇõci cementu.

SkŇāadniki te pod wpŇāywem wysokiej temperatury (+ 1450¬įC) reagujńÖ mińôdzy sobńÖ

I tworzńÖ wiele zŇāoŇľonych zwińÖzk√≥w (skŇāad mineralogiczny):

Alit - krzemian trójwapniowy (50 - 65% masy klinkieru) - 3CaO·SiO2

Belit - krzemian dwuwapniowy (15 - 20% masy klinkieru) - 2CaO·SiO2

Glinian trójwapniowy (5 - 15% masy klinkieru) - 3CaO·Al2O3

Braunmilleryt - glino-Ňľelazian czterowapnia (5 - 15% masy klinkieru) - 4CaO¬∑Al2O3¬∑Fe2O3

Anhydryt - siarczan wapnia (kilka %) - CaO·SO3

Gips dwuwodny - dwuwodny siarczan wapnia (kilka %) - CaO·SO3·2H2O

WystńôpujńÖ dwie metody produkcji cementu portlandzkiego:

mokra (znacznie wińôksze zuŇľycie energii, otrzymany cement jest bardziej jednorodnym materiaŇāem)

etapy

surowce sńÖ wstńôpnie rozdrabniane oraz mielone z dodatkiem wody w mŇāynach kulowych,

uzyskany szlam wypalany jest w piecu obrotowym w temperaturze + 1450¬įC o dŇāugoŇõci okoŇāo 150 m w celu uzyskania klinkieru cementowego (Piec obrotowy jest stalowńÖ rurńÖ wyŇāoŇľonńÖ cegŇāńÖ szamotowńÖ w czńôŇõci, w kt√≥rej panuje wysoka temperatura.. PochyŇāoŇõńá rury wynosi 4-6%. DŇāugoŇõńá rury wynosi 50-120 m, Ňõrednica 2,5- 3,5 m. Im dŇāuŇľsza rura i im wińôksza Ňõrednica, tym wydajnoŇõńá pieca jest wińôksza),

w celu uzyskania klinkieru po wypaleniu i schŇāodzeniu rozdrabniamy klinkier z dodatkiem gipsu lub anhydrytu (rozdrabnianie odbywa sińô w piecach kulowych)

sucha (metoda taŇĄsza, mniej energochŇāonna, otrzymany cement posiada duŇľo alkali√≥w, nie jest tak jednorodny)

etapy

surowce po wstńôpnym rozdrobnieniu sńÖ suszone. Suche surowce mielone sńÖ na mńÖczkńô (odbywa sińô bardzo silne pylenie) i wypalane sńÖ w piecach obrotowych o dŇāugoŇõci okoŇāo 50m,

Klinkier jest chŇāodzony, rozdrabniany i mieszany z gipsem lub anhydrytem.

Dehydratacja <600¬įC

Wypalanie 600¬įC<T<1000¬įC

rozkŇāad gliny

uaktywniajńÖ sińô: SiO2, Al2O3, Fe2O3

rozkŇāad CaCO3

Klinkieryzacja

>1000¬įC

synteza produktów faz: 2CaO·SiO2, 3CaO·Al2O3, 4CaO·Al2O3·Fe2O3

>1300¬įC do 1600¬įC

synteza produktów faz: 3CaO·SiO2, 4CaO·Al2O3·Fe2O3

ChŇāodzenie z duŇľńÖ szybkoŇõcińÖ

krystalizacja faz.

Cement portlandzki biaŇāy

Cement portlandzki ŇľuŇľlowy

Cement portlandzki krzemionkowy

Cement portlandzki pucolanowy

Cement portlandzki popioŇāowy

Cement portlandzki wapienny

Cement portlandzki ŇľuŇľlowo-popioŇāowy

CEMENT HUTNICZY

cement hutniczy CEM III/A - zawiera klinkier z dodatkiem 36-65% ŇľuŇľlu

cement hutniczy CEM III/B - zawiera klinkier z dodatkiem 66-80% ŇľuŇľlu

cement hutniczy CEM III/C - zawiera klinkier z dodatkiem 81-95% ŇľuŇľlu

CEMENT GLINOWY

CEMENT PUCOLANOWY

CEMENT ŇĽUŇĽLOWY

cement ŇľuŇľlowy bezklinkierowy - produkowany przez zmielenie ŇľuŇľli wielkopiecowych z dodatkiem gipsu, anhydrytu, wypalonego w temperaturze ok. 900¬įC dolomitu oraz wapna hydratyzowanego. Cement ŇľuŇľlowy ma ciemnozielony kolor.

cement ŇľuŇľlowo-gipsowy - produkowany przez zmielenie ŇľuŇľli wielkopiecowych, gipsu oraz klinkieru portlandzkiego. Odznacza sińô wińôkszńÖ odpornoŇõcińÖ na dziaŇāanie siarczan√≥w i w√≥d kwaŇõnych. Nie wolno stosowańá go do beton√≥w zbrojonych (Ňľelbetu), poniewaŇľ powoduje korozjńô stali.

CEMENTY SPECJALNE

Cement hydrotechniczny

Cement portlandzki siarczanoodporny

CEMENT EKSPANSYWNY

CEMENT SZYBKOTWARDNIEJńĄCY

uŇľycie domieszek przyŇõpieszajńÖcych narastanie wytrzymaŇāoŇõci

uŇľycie gotowych mieszanek szybkotwardniejńÖcych

obróbka cieplna betonu - naparzanie stosowane zazwyczaj przy produkcji prefabrykatów.

CEMENT TAMPONAŇĽOWY

CEMENT ANHYDRYTOWY (cement Keena)

SPOIWO MAGNEZIOWE (cement Sorela)

WAPNO HYDRAULICZNE, kt√≥re naleŇľy do spoiw hydraulicznych i bywa

Jak juŇľ wczeŇõniej podano klinkier cementowy otrzymuje sińô przez wypalenie w temperaturze + 1450¬įC mieszaniny zmielonych surowc√≥w zawierajńÖcych wapieŇĄ i glinokrzemiany.

Procesy zachodzńÖce w procesie wypalanie klinkieru:

- ogrzewanie i suszenie surowców

Do wypalonego klinkieru dodaje sińô gips jako wypeŇāniacz i w celu zmniejszenia reaktywnoŇõci. W procesie wińÖzania powstajńÖ zwińÖzki, kt√≥re ulegajńÖc krystalizacji tworzńÖ zwartńÖ, twardńÖ masńô. Sam proces wińÖzania to reakcje chemiczne, z kt√≥rych dwie, najwaŇľniejsze to:

6 CaO·SiO2 + 9 H2O → 6 CaO·SiO2·9 H2O

3 CaO¬∑Al2 O3 + 12 H2O ‚ÜĒ 3 CaO¬∑Al2O3¬∑12 H2O

Produkowane cementy r√≥ŇľnińÖ sińô mińôdzy sobńÖ klasami, tj. wytrzymaŇāoŇõcińÖ mechanicznńÖ okreŇõlanńÖ na normowych pr√≥bkach oraz tempem przyrostu wytrzymaŇāoŇõci w czasie (N - normalnie twardniejńÖce, R - szybkotwardniejńÖce). Liczba okreŇõlajńÖca klasńô cementu informuje o minimalnej wytrzymaŇāoŇõci normowej zaprawy na Ňõciskanie, wyraŇľonej w MPa po 28 dniach wińÖzania.

Do grupy cement√≥w portlandzkich naleŇľy takŇľe cement portlandzki biaŇāy, otrzymywany bez domieszek zwińÖzk√≥w Ňľelaza, oraz cement murarski i cement portlandzki szybkotwardniejńÖcy. Rodzaje cement√≥w dzielńÖ sińô teŇľ w/g powierzchni Blaine'a na 42,5 ,32,5 itd.

Odmiany cementu portlandzkiego:

Do grupy cementu portlandzkiego naleŇľy teŇľ cement portlandzki biaŇāy (PN-90/B-30010) zawierajńÖcy klinkier portlandzki biaŇāy (bezŇľelazowy), gips, ewenentualnie dodatki wybielajńÖce. ZawartoŇõńá dodatk√≥w nie moŇľe przekraczańá 20% masy cementu. Czas wińÖzania - jak dla cementu portlandzkiego 52,5 i 52,5 R.

Stosowanie: elementy elewacyjne, dekoracyjne, elementy drobnowymiarowe, suche zaprawy tynkarskie.

Obejmuje on dwa rodzaje:

CEM II/A-S (80-94% klinkieru, 6-20% ŇľuŇľla),

CEM II/B-S (65-79% klinkieru, 21-35% ŇľuŇľla).

Stosowanie: jak cementu portlandzkiego, elementy drobnowymiarowe, beton nie nadaje sińô do naparzania lub nagrzewania.

Obejmuje on tylko jeden rodzaj: CEM II/A-D (90-94% klinkieru, 6-10% pyŇāu krzemionkowego).

Stosowanie: jak cementu portlandzkiego, lecz umoŇľliwia uŇľycie Ňāatwo dostńôpnych kruszyw z wapieni, dolomit√≥w, piaskowc√≥w, chalcedon√≥w i bazalt√≥w, zwińôkszona jest urabialnoŇõńá mieszanki i wodoszczelnoŇõńá betonu.

WystpujńÖ tu cztery rodzaje:

CEM II/A-P (80-94% klinkieru, 6-20% pucolany naturalnej),

CEM II/B-P (65-79% klinkieru, 21-35% pucolany naturalnej),

CEM II/A-Q (80-94% klinkieru, 6-20% pucolany przemysŇāowej),

CEM II/B-Q (65-79% klinkieru, 21-35% pucolany przemysŇāowej).

Stosowanie: jak cementu portlandzkiego, zwińôkszona wodoszczelnoŇõńá i odpornoŇõńá na sŇāonńÖ wodńô.

Obejmuje on cztery rodzaje:

CEM II/A-V (80-94% klinkieru, 6-20% popioŇāu krzemionkowego),

CEM II/B-V (65-79% klinkieru, 21-35% popioŇāu krzemionkowego),

CEM II/A-W (80-94% klinkieru, 6-20% popioŇāu wapiennego),

CEM II/B-W (65-79% klinkieru, 21-35% popioŇāu wapiennego).

Stosowanie: elementy drobnowymiarowe, jastrychy itp., lecz beton nie nadaje sińô do naparzania lub nagrzewania.

Obejmuje on dwa rodzaje:

CEM II/A-L (80-94% klinkieru, 6-20% wapienia),

CEM II/B-L (65-79% klinkieru, 21-35% wapienia).

Stosowanie: jak portlandzkiego, gdy jest potrzebna dobra urabialnoŇõńá, niska wodoŇľńÖdnoŇõńá, lepsza wytrzymaŇāoŇõńá chudych mieszanek.

WystpujńÖ tu dwa rodzaje:

CEM II/A-SV (81-94% klinkieru, 3-10% ŇľuŇľla, 3-10% popioŇāu krzemionkowego),

CEM II/B-SV (65-79% klinkieru, 10-20% ŇľuŇľla, 10-20% popioŇāu krzemionkowego).

Otrzymywany jest z klinkieru portlandzkiego, regulatora czasu wińÖzania, kt√≥rym moŇľe byńá gips, REA-gips, anhydryt (lub ich mieszanina) i granulowanego ŇľuŇľla wielkopiecowego. Cement ten jest bardziej odporny na dziaŇāanie siarczan√≥w niŇľ cement portlandzki. Ma wolniejszy niŇľ cement portlandzki przyrost wytrzymaŇāoŇõci w czasie i niŇľsze ciepŇāo hydratacji.

Wyr√≥Ňľnia sińô:

Cement otrzymywany przez zmielenie boksytu (boksyt zawiera cenne dla produkcji wodorotlenki glinu Al2O3¬∑3H2O, Al2O3¬∑H2O, Al2O3¬∑nH2O. Opr√≥cz tego w boksytach sńÖ r√≥Ňľne domieszki, jak SiO2 ,Fe2O3) z wapieniem, stopienie i ponowne zmielenie mieszanki. Cechuje go szybki przyrost wytrzymaŇāoŇõci w pierwszych dniach po uŇľyciu, podwyŇľszona odpornoŇõńá na dziaŇāanie wyŇľszych temperatur. Z uwagi na znaczne (wyŇľsze niŇľ dla cementu portlandzkiego) ciepŇāo hydratacji (wydzielanie ciepŇāa podczas reakcji wińÖzania) moŇľna stosowańá go podczas betonowania zimńÖ (przy temperaturze do - 10¬įC) bez specjalnych zabezpieczeŇĄ.

Cement otrzymywany z klinkieru portlandzkiego, pucolany (MateriaŇā naturalny lub przemysŇāowy (sztuczny), skŇāadajńÖcy sińô gŇā√≥wnie z reaktywnego dwutlenku krzemu i tlenku glinu. PucolanńÖ naturalnńÖ jest popi√≥Ňā wulkaniczny, tuf, pumeks, odwapniona opoka itd., a pucolanńÖ sztucznńÖ sńÖ na przykŇāad sproszkowane odpady ceramiczne, wypalone gliny i Ňāupki. Pucolana drobno zmielona nie twardnieje samodzielnie po zmieszaniu z wodńÖ, lecz reaguje stopniowo z roztworem wodorotlenku wapnia, tworzńÖc mieszaninńô krzemian√≥w i glinian√≥w wapnia o rosnńÖcej wytrzymaŇāoŇõci. Nazwa pucolana pochodzi od wŇāoskiej miejscowoŇõci Pozzuoli, gdzie zaczńôto po raz pierwszy wydobywańá popi√≥Ňā wulkaniczny.) i siarczanu wapnia; najczńôŇõciej jest to: klinkier portlandzki, popi√≥Ňā lotny (popi√≥Ňā bńôdńÖcy odpadem przy spalaniu wńôgla w elektrowniach) i gips. Cement pucolanowy posiada wŇāasnoŇõci podobne do cementu hutniczego, czyli niskie ciepŇāo hydratacji i wińôksza odpornoŇõńá na dziaŇāanie w√≥d agresywnych (zwŇāaszcza na agresjńô siarczanowńÖ).

Cementy ŇľuŇľlowe majńÖ wŇāaŇõciwoŇõci i zastosowanie podobne do cementu hutniczego. Do grupy cement√≥w ŇľuŇľlowych naleŇľńÖ:

NaleŇľy do grupy cement√≥w specjalnych i jest ujńôty w PN-89/B-30016. Jest to cement o gwarantowanej wytrzymaŇāoŇõci 32,5 MPa. Zawiera gips (lub anhydryt), lecz ma ograniczonńÖ zawartoŇõńá fazy C3 A (glinian√≥w). W normie wyszczeg√≥lniono 2 odmiany: I - o zawartoŇõci glinian√≥w w klinkierze max. 5%, II - max. 8%. PoczńÖtek wińÖzania nie wczeŇõniej niŇľ po 2 godzinach; koniec wińÖzania najwczeŇõniej po 270 minutach, najp√≥Ňļniej po 12 godzinach.

Cement ten (PN-B-19705:1998) ma odpornoŇõńá na agresjńô siarczanowńÖ dzińôki odpowiednio duŇľej zawartoŇõci glinianu tr√≥jwapniowego (3CaO¬∑Al2O3). Do regulacji czasu wińÖzania sŇāuŇľy dodatek siarczanu wapnia (gipsu lub anhydrytu).Rozr√≥Ňľnia sińô cztery odmiany cementu portlandzkiego siarczanoodpornego:

CEM I MSR - odpornoŇõńá umiarkowana,

CEM I HSR - odpornoŇõńá duŇľa,

CEM I MSR NA - (niskoalkaliczny) odpornoŇõńá umiarkowana,

CEM I HSR NA - (niskoalkaliczny) odpornoŇõńá duŇľa. PodziaŇā na klasy wytrzymaŇāoŇõciowe (szeŇõńá klas) jest identyczny jak cementu portlandzkiego powszechnego uŇľytku

Natomiast ze wzglńôdu na spos√≥b i szybkoŇõńá wińÖzania wyr√≥Ňľnia sińô:

Cement, kt√≥ry pńôcznieje w okresie twardnienia. Istnieje kilka sposob√≥w jego otrzymania: np. zmieszanie cementu portlandzkiego lub cementu glinowego z skŇāadnikiem ekspansywnym. Jest stosowany m.in. do zalewania ubytk√≥w, otwor√≥w na Ňõruby w konstrukcjach betonowych.

Dawniej stosowany do zalewania pńôknińôńá. DziŇõ do tego typu napraw stosuje sińô gotowe, specjalne mieszanki modyfikowane polimerami. Ich skŇāad jest ŇõciŇõle ustalony i przeznaczenie podane na opakowaniu (np. napraw rys do 2 mm, napraw rys 2 - 5 mm itp.). UŇľycie jest bezpieczniejsze. PosiadajńÖ lepsze wŇāasnoŇõci szczepne, wińôkszńÖ niŇľ beton wytrzymaŇāoŇõńá mechanicznńÖ, przyrost objńôtoŇõci jest wczeŇõniej sprawdzany w laboratoriach przygotowujńÖcych receptńô skŇāadu.

Odmiana cementu portlandzkiego wysokiej wytrzymaŇāoŇõci mechanicznej po stwardnieniu. Otrzymuje sińô go jak cement portlandzki, jednak dob√≥r skŇāadnik√≥w do produkcji ustala sińô w taki spos√≥b, aby zawartoŇõńá alitu byŇāa jak najwyŇľsza. Beton wykonany z takiego cementu moŇľe byńá poddany obcińÖŇľeniom nawet po 24 godzinach.

SńÖ takŇľe inne sposoby na uzyskanie betonu o duŇľym przyroŇõcie wytrzymaŇāoŇõci w pierwszych godzinach po wylaniu do deskowania:

Cement portlandzki charakteryzujńÖcy sińô maŇāńÖ szybkoŇõcińÖ wińÖzania w podwyŇľszonej temperaturze. Jest stosowany w przemyŇõle naftowym do cementowania otwor√≥w wiertniczych.

SńÖ takŇľe inne spoiwa, kt√≥re w swojej nazwie majńÖ sŇāowo cement:

spoiwa powietrzne:

Powietrzne spoiwo mineralne, otrzymywane ze zmielonego kamienia gipsowego z dodatkiem katalizator√≥w. Stosowany do wyrobu detali architektonicznych ze wzglńôdu na biaŇāy kolor i ŇāatwoŇõńá polerowania powierzchni.

MateriaŇā budowlany naleŇľńÖcy do spoiw mineralnych powietrznych. Otrzymywane jest z wapieni dolomitowych poddanych wypalaniu w temperaturze od 800¬įC do 900¬įC z dodatkiem chlorku lub siarczku magnezowego. W wyniku wypalania otrzymywany jest tlenek magnezu MgO. Tlenek magnezu w poŇāńÖczeniu z rozpuszczonym w wodzie chlorkiem magnezu MgCl2 nazywany jest cementem Sorela (StanisŇāaw Sorel, wynalazŇā spoiwo magnezowe w 1867 r.) stosowany byŇā do wykonywania zapraw magnezjowych. Spoiwo magnezjowe, po zwińÖzaniu tworzy twardszńÖ i bardziej odpornńÖ na czynniki zewnńôtrzne powŇāokńô niŇľ inne spoiwa powietrzne. Stosowane byŇāo do wykonywania tynk√≥w oraz po poŇāńÖczeniu z trocinami lub wi√≥rami z drewna: posadzek bezspoinowych, pŇāytek okŇāadzinowych, podokiennik√≥w i r√≥Ňľnych detali architektonicznych. (MateriaŇā otrzymany z poŇāńÖczenia cementu Sorela z trocinami nazywano skaŇāodrzewem lub ksylolitem.) WadńÖ spoiwa magnezjowego jest powodowanie korozji stali. Obecnie, w Polsce nie stosuje sińô spoiwa magnezjowego w budownictwie.

nazywane cementem romaŇĄskim. Cement ten otrzymuje sińô poprzez wypalanie (gŇā√≥wnie w piecach szybowych) margli w temperaturze poniŇľej spiekania i przez zmielenie wypalonego produktu. Temperatura wypalania wynosi ok. 900-1100¬įC dla margli bezmagnezytowych i 800-900¬įC dla margli zawierajńÖcych znaczniejsze iloŇõci MgCO3.

W pierwszym wypadku chodzi o moŇľliwie zupeŇāne rozŇāoŇľenie CaCO3 i utworzenie krzemian√≥w i glinian√≥w wapnia, w drugim o uzyskanie aktywnej magnezji MgO zdolnej do wińÖzania z wodńÖ.

Przy wypaleniu, kt√≥re jest stosunkowo umiarkowane, powstajńÖ krzemiany, gliniany i Ňľelaziany wapnia oraz magnezja : 2CaO¬∑SiO2¬∑CaO¬∑Al2O3, 5CaO¬∑3Al2O3, 2CaO¬∑Fe2O3 ,MgO.

Literatura

PN-B-19701:1997 Cement. Cementy powszechnego uŇľytku. SkŇāad, wymagania i ocena zgodnoŇõci.

PN-B-19705:1998 Cement specjalny. Cement portlandzki siarczanoodporny.

PN-90/B-30010 Cement portlandzki biaŇāy (+ zmiany w PN).

PN-89/B-30016 Cementy specjalne. Cement hydrotechniczny (+ zmiany w PN).

Informator budowlany tom 1 (pod red. A. KamiŇĄskiej). Wydawnictwo Murator, Warszawa 1999.

PIASTA J., PIASTA W.G.: Beton zwykŇāy. Arkady, Warszawa 1994.

Warunki techniczne wykonania i odbioru rob√≥t budowlano-montaŇľowych. Budownictwo og√≥lne tom I, czńôŇõńá 1. Arkady, Warszawa 1989.

L. Czarnecki, T. Broniewski, O. Henning: Chemia w budownictwie. Arkady, Warszawa 1995.

WYKONANIE ńÜWICZENIA

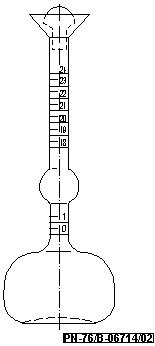

Oznaczenie gńôstoŇõci w kolbie La Chateliera:

Oznaczenie polegaŇāo na obliczeniu stosunku masy pr√≥bki do jej caŇākowitej objńôtoŇõci okreŇõlonej za pomocńÖ kolby La Chateliera (rys. 1).

Rys.1

WymytńÖ i wysuszonńÖ kolbńô Le Chateliera (rys. 1) przepŇāukaliŇõmy alkoholem, a nastńôpnie napeŇāniliŇõmy jńÖ tńÖ samńÖ cieczńÖ nieco powyŇľej dziaŇāki zerowej, umieŇõciliŇõmy w termostacie i zanurzyliŇõmy w zlewce z wodńÖ o temp. 20 ¬Ī1 oC, w ten spos√≥b, Ňľe caŇāa wyskalowana czńôŇõńá kolby byŇāa zanurzona. Po upŇāywie 1 h usunńôliŇõmy za pomocńÖ rulonik√≥w z bibuŇāy do sńÖczenia, nadmiar cieczy z kolby, znajdujńÖcej sińô nad podziaŇākńÖ zerowńÖ, w celu osińÖgnińôcia r√≥wnego poziomu menisku wklńôsŇāego cieczy z podziaŇākńÖ zerowńÖ. Nastńôpnie za pomocńÖ ŇāyŇľki porcelanowej wsypywaliŇõmy ostroŇľnie przez lejek do kolby La Chateliera pr√≥bkńô cementu o ustalonej masie ( 60 g), zwracajńÖc przy tym uwagńô, aby sproszkowana pr√≥bka nie osiadaŇāa na Ňõciankach szyjki kolby, powyŇľej g√≥rnego poziomu cieczy oraz na Ňõciankach lejka. Gdy poziom cieczy podni√≥sŇā sińô w pobliŇľu z kresek podziaŇāki kolby odpowiadajńÖcej 18 cm3, przerwaliŇõmy wsypywanie pr√≥bki i usunńôliŇõmy ewentualne pńôcherzyki powietrza w cieczy, przez delikatne ostukiwanie kolby. Kiedy poziom cieczy osińÖgnńÖŇā 18 cm3 na podziaŇāce, zwaŇľyliŇõmy pozostaŇāoŇõńá czńôŇõńá pr√≥bki.

GńôstoŇõńá badanego cementu obliczyliŇõmy ze wzoru:

Gdzie:

m- masa caŇāej pr√≥bki, w g (60 g)

m1-masa czńôŇõci pr√≥bki pozostaŇāej po wsypaniu do kolby, w g

V -objńôtoŇõńá czńôŇõci pr√≥bki wsypanej do kolby, odpowiadajńÖca objńôtoŇõci zajmowanej przez nińÖ cieczy, w cm3 (18 cm3)

Oznaczenie stopnia zmielenia cementu:

StopieŇĄ zmielenia cementu oznaczyliŇõmy poprzez zastosowanie tzw. metody sitowej. Polega ona na przesiewaniu cementu przez znormalizowane sita. Metoda ta pozwoliŇāa na zbadanie zawartoŇõci frakcji cementu.

Aparaturńô do badaŇĄ stanowiŇā zestaw sit o gruboŇõci kolejno: 0,5 mm; 0,25 mm; 0,125 mm oraz 0,063 mm.

OdwaŇľonńÖ pr√≥bkńô 500g cementu na samym poczńÖtku wstrzńÖsaliŇõmy przez 2 minuty w zamknińôtym naczyniu w celu rozdrobnienia zbryleŇĄ. Naczynie odstawiliŇõmy na 2 minuty. Nastńôpnie pr√≥bkńô cementu ostroŇľnie wymieszaliŇõmy czystym, suchym prńôcikiem, w celu r√≥wnomiernego rozprowadzenia drobnych frakcji cementu, a nastńôpnie bez wstrzńÖsania przenieŇõliŇõmy na sito. Na sicie umieŇõciliŇõmy pokrywńô, zaŇõ samo sito byŇāo poruszane ruchem koŇāowym, tak dŇāugo, dop√≥ki czńÖstki cementu nie przestaŇāy przez nie przechodzińá. PozostaŇāoŇõci na kolejnych sitach byŇāy waŇľone na wadze z dokŇāadnoŇõcińÖ do 0,01 g.

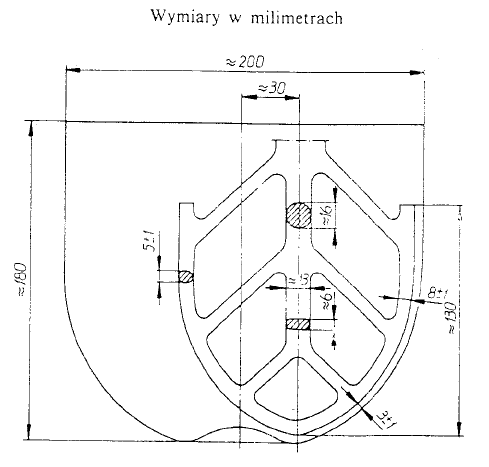

Oznaczenie konsystencji normowej

WykonaliŇõmy przy pomocy aparatu igŇāowego wg Vicata z bolcem z nierdzewnego metalu, o ksztaŇācie prostego walca o dŇāugoŇõci roboczej 50mm i Ňõrednicy 10mm (przedstawionym na rys.2). PierŇõcieŇĄ Vicata powinien byńá wykonany z ebonitu, mieńá ksztaŇāt stoŇľka o gŇāńôbokoŇõci 40mm oraz wewnńôtrznej Ňõrednicy g√≥rnej 70mm i dolnej 80mm.

Rys. 3. Bolec do badania

konsystencji normowej.

Przygotowanie zaczyny cementowego

OdwaŇľyliŇõmy 500g cementu. OkreŇõlonńÖ iloŇõńá wody (125ml) odmierzyliŇõmy do cylindra pomiarowego. Cement ostroŇľnie wsypywaliŇõmy do wody, tak aby czas wsypywania trwaŇā nie mniej niŇľ 5 sekund i nie wińôcej niŇľ 10 sekund. Nastńôpnie uruchomiliŇõmy mieszarkńô na wolnych obrotach 90 sekund, po czym zatrzymaliŇõmy jńÖ na 15 sekund i zn√≥w uruchomiliŇõmy mieszarkńô na 90 sekund na wolnych obrotach.

NapeŇānianie pierŇõcienia

Wymieszany zaczyn cementowy natychmiast wlaliŇõmy z pewnym nadmiarem do pierŇõcienia Vicata, kt√≥ry uprzednio umieŇõciliŇõmy na lekko natŇāuszczonej pŇāytce szklanej. Nadmiar zaczynu ŇõcińôliŇõmy za pomocńÖ narzńôdzia tak, aby zaczyn cementowy w pierŇõcieniu miaŇā gŇāadkńÖ powierzchnińô.

Próby zanurzanie bolca

PierŇõcieŇĄ Vicata i pŇāytkńô szklanńÖ ustawiliŇõmy wsp√≥ŇāŇõrodkowo z bolcem aparatu Vicata. Nastńôpnie bolec opuŇõciliŇõmy ostroŇľnie do powierzchni zaczynu cementowego. Nastńôpnie szybko zwolniliŇõmy ruchome czńôŇõci tak, aby bolec zanurzaŇā sińô pionowo w Ňõrodku zaczynu cementowego. Pr√≥bńô zanurzenia bolca przeprowadziliŇõmy po 4 minutach od zakoŇĄczenia wsypywania cementu do mieszarki. Na skali odczytaliŇõmy gŇāńôbokoŇõńá zanurzenia w momencie, kiedy bolec przestaŇā zagŇāńôbiańá sińô w zaczynie cementowym.

Badanie zaczyn√≥w cementowych, zawierajńÖcych r√≥Ňľne iloŇõci wody, powtarzaliŇõmy do momentu, aŇľ odstńôp mińôdzy bolcem i pŇāytkńÖ szklanńÖ osińÖgnńÖŇā (6

1)mm.

ZawartoŇõńá wody w takim zaczynie cementowym, podana w zaokrńÖgleniu do 0,5%, stanowi iloŇõńá wody niezbńôdnńÖ do osińÖgnińôcia konsystencji normowej.

Oznaczenie czasu wińÖzania:

Aparat Vicata (rys. 3) wyposaŇľony w igŇāńô wyregulowaliŇõmy przed badaniem: w tym celu opuŇõciliŇõmy igŇāńô na lezńÖcńÖ szklanńÖ pŇāytkńô i ustawiliŇõmy wskaz√≥wkńô w punkcie zerowym na skali. Nastńôpnie igŇāńô podnieŇõliŇõmy do pozycji wyjŇõciowej.

Rys.3:

PierŇõcieŇĄ Vicata oraz szklanńÖ pŇāytkńô natŇāuŇõciliŇõmy, po czym napeŇāniliŇõmy zaczynem cementowym o konsystencji normowej i wygŇāadziliŇõmy. Nastńôpnie pierŇõcieŇĄ z zaczynem umieŇõciliŇõmy pod igŇāńÖ aparatu i w odstńôpach czasowych co 10 minut zwalnialiŇõmy blokadńô aparatu, tak aby igŇāa swobodnie zanurzyŇāa sińô w zaczynie. GŇāńôbokoŇõńá zanurzenia odczytywaliŇõmy na skali, gdy igŇāa nie zanurzaŇāa sińô juŇľ gŇāńôbiej, najp√≥Ňļniej po 30 sekundach po zwolnieniu blokady aparatu. Za czas zerowy oznaczenia przyjńôliŇõmy moment zakoŇĄczenia wsypywania cementu do mieszarki, podczas sporzńÖdzania zaczynu. Pr√≥by powtarzane byŇāy na tej samej pr√≥bce zaczynu cementowego, a kolejne miejsca nakŇāucia byŇāy oddalone od siebie oraz od brzegu pierŇõcienia o co najmniej 10 mm. Po kaŇľdorazowym zanurzeniu, igŇāa aparatu byŇāa dokŇāadnie oczyszczana.

Czas kt√≥ry upŇāynńÖŇā od momentu (z dokŇāadnoŇõcińÖ do 5 minut) wsypania cementu do mieszarki (czas zerowy) do chwili, kiedy odlegŇāoŇõńá zanurzonej igŇāy od pŇāytki szklanej wyniosŇāa 4¬Ī1 mm, byŇā uznawany przez nas za poczńÖtek wińÖzania.

Przy oznaczeniu czasu koŇĄca wińÖzania pierŇõcieŇĄ z zaczynem (na kt√≥rym uprzednio oznaczaliŇõmy poczńÖtek wińÖzania) odwr√≥ciliŇõmy tak, aby oznaczenie koŇĄca wińÖzania mogŇāo byńá przeprowadzone na powierzchni uprzednio przylegajńÖcej do pŇāytki szklanej. Zastosowana do tego celu igŇāa ma pierŇõcieniowńÖ nasadkńô (rys. 4). dzińôki kt√≥rej Ňāatwiej i dokŇāadniej moŇľna zaobserwowańá znikome gŇāńôbokoŇõci zanurzenia igŇāy.

Rys. 4:

Jako czas okreŇõlajńÖcy koniec wińÖzania przyjńôliŇõmy okres od momentu wsypania cementu do mieszarki (czas zerowy), do chwili w kt√≥rej pierŇõcieniowa nasadka igŇāy nie pozostawiaŇāa juŇľ Ňõladu na powierzchni pr√≥bki.

Oznaczenie wytrzymaŇāoŇõci:

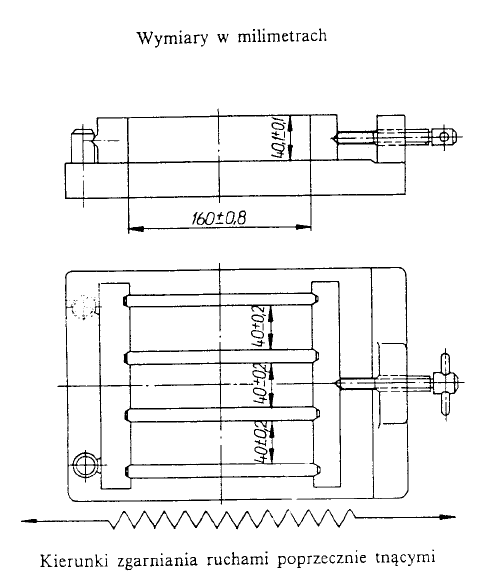

Metoda oznaczenia polegaŇāa na zbadaniu wytrzymaŇāoŇõci na Ňõciskanie i zginanie pr√≥bek w ksztaŇācie prostopadŇāoŇõcian√≥w o wymiarach 40mm x 40mm x 160mm.

Przygotowanie beleczek:

Beleczki o podanych wymiarach wytworzyliŇõmy z zaprawy plastycznej zawierajńÖcej 1 czńôŇõńá masy cementu i 3 czńôŇõci masy piasku normowego przy stosunku wodnocementowym 0,5, zatem do sporzńÖdzenia beleczek uŇľyliŇõmy: 450¬Ī2g cementu, 1350¬Ī5 g piasku normowego oraz 225¬Ī1g wody. Cement piasek i woda miaŇāy temperaturńô otoczenia w laboratorium i odmierzane byŇāy na wadze o dokŇāadnoŇõci ¬Ī1g.

MieszajńÖc zaprawńô w pierwszej kolejnoŇõci wlaliŇõmy wodńô do misy i dodaliŇõmy cement. BezpoŇõrednio po tym uruchomiliŇõmy mieszarkńô normowńÖ z maŇāńÖ prńôdkoŇõcińÖ. Po 30 sekundach wsypywaliŇõmy piasek r√≥wnomiernie w cińÖgu nastńôpnych 30 s. Nastńôpnie mieszarkńô nastawiliŇõmy na duŇľa prńôdkoŇõńá i kontynuowaliŇõmy mieszanie przez dalsze 30 s. Nastńôpnie mieszarkńô zatrzymaliŇõmy na 1,5 minuty. W czasie pierwszych 15 s zebraliŇõmy za pomocńÖ gumowego skrobaka zaprawńô, kt√≥ra przykleiŇāa sińô do Ňõcianek i dna misy oraz przenieŇõliŇõmy jńÖ na Ňõrodek misy. Po przerwie kontynuowaliŇõmy mieszanie jeszcze przez 60s przy duŇľej prńôdkoŇõci mieszania.

Rys: Wymiar szczeliny mińôdzy mieszadŇāem a misńÖ .

BezpoŇõrednio po wymieszaniu zaprawy uformowaliŇõmy beleczki. Do przymocowanej na wstrzńÖsarce formy z nakŇāadkńÖ za pomocńÖ odpowiedniej kielni pobraliŇõmy kilka porcji zaprawy i uŇāoŇľyliŇõmy pierwszńÖ z 2 warstw (kaŇľda okoŇāo 300g) w kaŇľdej przegr√≥dce formy. Zaprawńô rozprowadziliŇõmy r√≥wnomiernie duŇľńÖ ŇāopatkńÖ trzymanńÖ prostopadle. Nastńôpnie pierwszńÖ warstwńô zagńôŇõciliŇõmy na wstrzńÖsarce 60 wstrzńÖsami i naŇāoŇľyliŇõmy drugńÖ warstwńô zaprawy, a po rozprowadzeniu jej maŇāńÖ ŇāopatkńÖ zagńôŇõciliŇõmy za pomocńÖ dalszych 60 wstrzńÖs√≥w. Nadmiar zaprawy po zagńôszczeniu niezwŇāocznie usunńôliŇõmy, z pomocńÖ metalowej linijki, trzymanej prostopadle. Formy zaopatrzyliŇõmy w etykiety. KaŇľda z form nastńôpnie zostaŇāa umieszczona w pomieszczeniu klimatyzowanym, na poziomym podŇāoŇľu. Po upŇāywie 24 h beleczki zostaŇāy rozformowane i umieszczone w wodzie o temp. 20¬Ī1 oC w odpowiednim pojemniku. Podczas przechowywania w wodze powierzchnie gŇāadzone byŇāy zwr√≥cone ku g√≥rze. W czasie przechowywania poziom wody miedzy beleczkami nie byŇā mniejszy niŇľ 5 mm.

Wiek beleczek liczony byŇā od momentu zmieszania cementu z woda do poczńÖtku badania i w chwili wykonania oznaczenia byŇā on wińôkszy niŇľ 28 dni.

Rys: forma do formowania beleczek.

Badanie wytrzymaŇāoŇõńá na zginanie:

Beleczka zostaŇāa uŇāoŇľona w aparacie do badaŇĄ powierzchnia bocznńÖ na rolkach podporowych tak, aby jej oŇõ podŇāuŇľna byŇāa prostopadŇāa do rolek podporowych. Za pomocńÖ rolki obcińÖŇľajńÖcej przenoszone byŇāo obcińÖŇľenie pionowo na przeciwlegŇāa powierzchnińô bocznńÖ beleczki i r√≥wnomiernie zwińôkszany byŇā nacisk 50¬Ī10 N/s, aŇľ do momentu zŇāamania beleczki (schem. 1)

Schem. 1:

Wyniki badania odczytywane byŇāy w dN, zaŇõ wytrzymaŇāoŇõńá na zginanie Rt obliczyliŇõmy wg. wzoru:

Gdzie:

Rt -wytrzymaŇāoŇõńá na zginanie w N/mm2

b -dŇāugoŇõńá boczna przekroju beleczki w mm

Ft -obcińÖŇľenie ŇāamińÖce na Ňõrodku beleczki, w N,

l -odlegŇāoŇõńá mińôdzy podporami w milimetrach (dla uŇľytego aparatu l= 100 mm)

Badanie wytrzymaŇāoŇõńá na Ňõciskanie:

Badaniu wytrzymaŇāoŇõci na Ňõciskanie poddane zostaŇāy poŇā√≥wki beleczek. Umieszczone zostaŇāy one w aparacie powierzchnińÖ boczna na Ňõrodku pŇāytki z dokŇāadnoŇõcińÖ ¬Ī0,5 mm i w kierunku wzdŇāuŇľnym tak, aby czoŇāowe powierzchnie beleczki wystawaŇāy okoŇāo 10 mm poza pŇāytki. ObcińÖŇľenie przez caŇāy czas badania zwińôkszane byŇāo r√≥wnomiernie z przyrostem nacisku 2400¬Ī200 N/s, do momentu zgniecenia pr√≥bki (schem. 2)

Schem. 2:

Wyniki badania odczytywane byŇāy w dN, zaŇõ wytrzymaŇāoŇõńá na Ňõciskanie Rc obliczyliŇõmy wg. wzoru:

gdzie:

Rc -wytrzymaŇāoŇõńá na Ňõciskanie w N/mm2,

Fc -najwyŇľsze obcińÖŇľenie przy zgnieceniu pr√≥bki w N,

1600 -powierzchnia pŇāytek w mm2

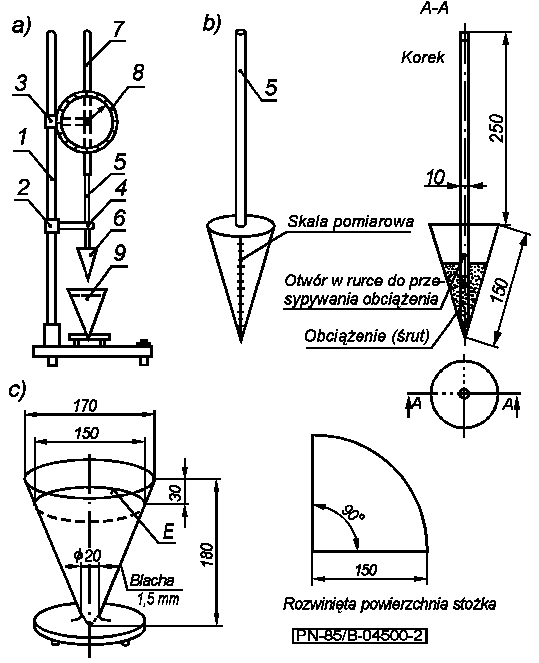

Oznaczenie wytrzymaŇāoŇõci sporzńÖdzonej zaprawy murarskiej marki M-12 i M-15:

Rys. urzńÖdzenie pomiarowe do oznaczania konsystencji zapraw

Oznaczenie straty praŇľenia

Zasada metody:

Stratńô praŇľenia oznacza sińô po wypraŇľeniu w atmosferze utleniajńÖcej (powietrze). Podczas praŇľenia w powietrzu w temperaturze (975

25)oC zostajńÖ wydalone dwutlenek wńôgla i woda oraz w okreŇõlonym przypadku zostajńÖ utlenione skŇāadniki ulegajńÖce utlenieniu. W√≥wczas przeprowadza sińô korektńô, uwzglńôdniajńÖc wpŇāyw zuŇľycia tlenu w procesie utleniania na stratńô praŇľenia.

Przeprowadzenie oznaczania

W uprzednio wypraŇľonym i zwaŇľonym tyglu odwaŇľyńá 1g cementu. Tygiel zamknńÖńá przykrywkńÖ i umieŇõcińá w piecu elektrycznym nagrzanym do temperatury (975

25)oC. Po 5 minutach zdjńÖńá przykrywkńô i otwarty tygiel praŇľyńá przez dalsze 10 minut. Nastńôpnie tygiel ochŇāodzińá do temperatury pokojowej, zwaŇľyńá i ustalińá masńô.

Obliczanie wyniku

NieskorygowanńÖ stratńô praŇľenia naleŇľy obliczyńá ze wzoru:

Strata praŇľenia nieskorygowana

w którym:

m7 odwaŇľka w gramach

m8 masa wypraŇľonej pr√≥bki, w gramach.

Oznaczanie ŇõcieralnoŇõci na tarczy Boehmego

Metoda polega na Ňõcinaniu pr√≥bki podczas 440 obrot√≥w tarczy Boehmego i obliczeniu parametru ŇõcieralnoŇõci.

Przygotowanie pr√≥bek do badaŇĄ

Pr√≥bki do badaŇĄ przygotowaliŇõmy stosujńÖc zaprawńô skŇāadajńÖcńÖ sińô z 390ml wody, 1500ml piasku i 500ml cementu. Po dokŇāadnym wymieszaniu skŇāadnik√≥w, za pomocńÖ natŇāuszczonej formy, uformowaliŇõmy szeŇõcian o boku 7cm, nastńôpnie odstawiliŇõmy formńô na 28 dni. Po upŇāywie tego czasu przystńÖpiliŇõmy do oznaczania ŇõcieralnoŇõci.

Wykonanie oznaczania

PrzygotowanńÖ pr√≥bkńô umocowaliŇõmy w uchwycie maszyny w taki spos√≥b, aby caŇāa powierzchnia pr√≥bki przeznaczona do Ňõcierania przylegaŇāa do powierzchni tarczy, nastepnie pr√≥bkńô szeŇõciennńÖ obcińÖŇľyliŇõmy siŇāńÖ 300N.

Powierzchnińô tarczy na caŇāej dŇāugoŇõci pasa Ňõcierania pokryliŇõmy r√≥wnomiernie proszkiem elektrokorundowym w iloŇõci 20g. Po wsypaniu proszku uruchomiliŇõmy tarczńô, a proszek zgarnialiŇõmy cińÖgle na pas Ňõcierania. Po kaŇľdych 22 obrotach zatrzymywaliŇõmy tarczńô, aby zmieŇõńá starty materiaŇā i proszek. Po kaŇľdych 110 obrotach pr√≥bkńô wyjmowaliŇõmy i obracaliŇõmy o 90 stopni wok√≥Ňā osi pionowej w stosunku do poprzedniego poŇāoŇľenia. Po 440 obrotach tarczy zmierzyliŇõmy wysokoŇõńá pr√≥bki suwmiarkńÖ z dokŇāadnoŇõcińÖ do 0,1 mm i zwaŇľyliŇõmy pr√≥bkńô.

Obliczanie wynik√≥w na podstawie straty wysokoŇõci

ŇöcieralnoŇõńá materiaŇāu S naleŇľy obliczyńá w mm z dokŇāadnoŇõcińÖ do 0,1 mm jako r√≥Ňľnicńô przed badaniem i po badaniu Ňõredniej wysokoŇõci pr√≥bki, wyliczonej ze Ňõredniej arytmetycznej wysokoŇõci mierzonych w mm wg wzoru:

W kt√≥rym K1, K2, K3, K4 - r√≥Ňľnice wysokoŇõci pr√≥bki, mierzone wzdŇāuŇľ prostych prostopadŇāych do przyjńôtej podstawy

Obliczanie wyników na podstawie straty masy

ŇöcieralnoŇõńá materiaŇāu S naleŇľy obliczyńá w mm z dokŇāadnoŇõcińÖ do 0,1mm wg wzoru:

W którym:

M - strata masy próbki po 440 obrotach tarczy

F - powierzchnia pr√≥bki poddana Ňõcieraniu, mm2

Gp - gńôstoŇõńá pozorna pr√≥bki, g/mm3

OBLICZENIA I WYNIKI

Badanie wizualne pod mikroskopem

pozwoliŇāo stwierdzińá, Ňľe badanńÖ substancjńÖ jest cement.

Oznaczenie konsystencji normowej za pomocńÖ aparatu Vicata

Przygotowanie 1. próbki z:

500g cementu i 125 ml wody. Konsystencja tak przygotowanej mieszanki byŇāa nieodpowiednia, wykonaliŇõmy 2. pr√≥bkńô.

2. próba;

500g cementu i 135 ml wody. Konsystencja r√≥wnieŇľ nieodpowiednia

3. próba:

500g cementu i 138 ml wody, zanurzenie bolca - 8mm od pŇāytki szklanej

4. próba:

500g cementu i 140 ml wody, zanurzenie bolca - 4mm od pŇāytki szklanej.

Wniosek: prawidŇāowńÖ konsystencjńô osińÖgnńôliŇõmy dla 140ml wody na 500g cementu - 28% objńôtoŇõciowo.

Oznaczenie gńôstoŇõci za pomocńÖ kolby Le Chateliera

OdwaŇľone 60g cementu wsypywaliŇõmy delikatnie do kolby napeŇānionej denaturatem do dolnej podziaŇāki, aŇľ poziom denaturatu osińÖgnńÖŇā wartoŇõńá 18cm3.

PozostaŇāo 5g cementu, zatem do kolby wsypaliŇõmy 55 cm3.

GńôstoŇõńá badanego cementu obliczyliŇõmy ze wzoru:

Gdzie:

m- masa caŇāej pr√≥bki, w g (60 g)

m1-masa czńôŇõci pr√≥bki pozostaŇāej po wsypaniu do kolby, w g

V -objńôtoŇõńá czńôŇõci pr√≥bki wsypanej do kolby, odpowiadajńÖca objńôtoŇõci zajmowanej przez nińÖ cieczy, w cm3 (18 cm3)

Oznaczenie czasu wińÖzania cementu za pomocńÖ aparatu Vicata

PoczńÖtek wińÖzania nastńÖpiŇā po upŇāywie 4 godzin i 10 minut, czyli 250 minut - byŇā to czas, po kt√≥rym igŇāa aparatu zanurzyŇāa sińô na gŇāńôbokoŇõńá 9mm nad powierzchnińÖ szklanej pŇāytki.

Koniec wińÖzania nastńÖpiŇā po upŇāywie 6 godzin 15 minut (375 minut) od chwili poŇāńÖczenia skŇāadnik√≥w, byŇā to czas, po kt√≥rym pierŇõcieniowa nasadka igŇāy nie pozostawiaŇāa juŇľ Ňõladu na powierzchni pr√≥bki.

Czas wińÖzania wyni√≥sŇā zatem 2 godziny i 5 minut (125 minut).

Przebieg badania ilustruje tabela:

czas [min] |

zanurzenie [mm] |

0 |

0 |

80 |

0 |

115 |

0 |

135 |

0 |

160 |

0 |

180 |

0 |

190 |

0 |

200 |

0 |

210 |

0 |

220 |

0 |

230 |

0 |

240 |

0 |

250 |

1 |

260 |

9 poczńÖtek wińÖzania |

270 |

8 |

280 |

11 |

290 |

10 |

300 |

10 |

310 |

14 |

320 |

16 |

330 |

19 |

340 |

35 |

350 |

38 |

360 |

39 |

375 |

koniec wińÖzania |

Przygotowanie i oznaczenie wytrzymaŇāoŇõci zaprawy z piaskiem normowym

Zaprawńô przygotowaliŇõmy stosujńÖc nastńôpujńÖce iloŇõci skŇāadnik√≥w: 450g cementu, 1350g piasku normowego oraz 225ml wody. Po wymieszaniu ich w mieszarce automatycznej, uformowaliŇõmy beleczki, wstrzńÖsnńôliŇõmy we wstrzńÖsarce po czym przechowywaliŇõmy przez okres 28 dni w Ňõrodowisku wilgotnym.

Po 28 dniach przystńÖpiliŇõmy do badania wytrzymaŇāoŇõci belek na zginanie i Ňõciskanie.

- Oznaczenie wytrzymaŇāoŇõci na zginanie.

WytrzymaŇāoŇõńá na zginanie obliczyliŇõmy ze wzoru:

Gdzie:

Rr - wytrzymaŇāoŇõńá na zginanie w MPa

b - dŇāugoŇõńá boczna przekroju beleczki w mm

Fr - obcińÖŇľenie ŇāamińÖce na Ňõrodku beleczki w N

l - odlegŇāoŇõńá mińôdzy podporami w mm

1)

2)

3)

Ňörednia arytmetyczna: 13,67MPa

-Oznaczenie wytrzymaŇāoŇõci na Ňõciskanie

WytrzymaŇāoŇõńá na Ňõciskanie obliczyliŇõmy wedŇāug wzoru:

Gdzie:

Rc - wytrzymaŇāoŇõńá na Ňõciskanie w MPa

Fr - maksymalne obcińÖŇľenie przy zgnieceniu pr√≥bki w N

1600 = 40x40mm - powierzchnia pŇāytek w mm2

1)

2)

3)

4)

5)

6)

WartoŇõńá Ňõrednia obliczona po odrzuceniu wyniku 1.: 17,4 MPa

Przygotowanie i oznaczenie wytrzymaŇāoŇõci zapraw murarskich:

Zaprawa marki M 12

Zaprawńô przygotowaliŇõmy dla stosunku cement/piasek = 1/3,5, czyli uŇľyliŇõmy 1560ml piasku i 440ml cementu. Nastńôpnie przystńÖpiliŇõmy do badania konsystencji aparatem stoŇľkowym.

Dla 500ml wody konsystencja byŇāa nieodpowiednia, dla 470ml wody r√≥wnieŇľ. OdpowiednińÖ konsystencjńô (zanurzenie stoŇľka na 7cm) uzyskaliŇõmy dla iloŇõci wody 460ml.

Po dokŇāadnym wymieszaniu skŇāadnik√≥w, uformowaliŇõmy beleczki, wstrzńÖsnńôliŇõmy we wstrzńÖsarce po czym przechowywaliŇõmy przez okres 28 dni w Ňõrodowisku suchym.

Po 28 dniach przystńÖpiliŇõmy do badania wytrzymaŇāoŇõci belek na zginanie i Ňõciskanie.

- Oznaczenie wytrzymaŇāoŇõci na zginanie.

WytrzymaŇāoŇõńá na zginanie obliczyliŇõmy ze wzoru:

Gdzie:

Rr - wytrzymaŇāoŇõńá na zginanie w MPa

b - dŇāugoŇõńá boczna przekroju beleczki w mm

Fr - obcińÖŇľenie ŇāamińÖce na Ňõrodku beleczki w N

l - odlegŇāoŇõńá mińôdzy podporami w mm

1)

2)

3)

Ňörednia arytmetyczna: 13,67MPa

-Oznaczenie wytrzymaŇāoŇõci na Ňõciskanie

WytrzymaŇāoŇõńá na Ňõciskanie obliczyliŇõmy wedŇāug wzoru:

Gdzie:

Rc - wytrzymaŇāoŇõńá na Ňõciskanie w MPa

Fr - maksymalne obcińÖŇľenie przy zgnieceniu pr√≥bki w N

1600 = 40x40mm - powierzchnia pŇāytek w mm2

1)

2)

3)

4)

5)

6)

WartoŇõńá Ňõrednia obliczona po odrzuceniu wyniku 1.: 29,9 MPa

Zaprawa marki M 15

Zaprawńô przygotowaliŇõmy dla stosunku cement/piasek = 1/3, czyli uŇľyliŇõmy 1500ml pisaku i 500ml cementu. Nastńôpnie przystńÖpiliŇõmy do badania konsystencji aparatem stoŇľkowym.

Dla 420ml wody konsystencja byŇāa nieodpowiednia, dla 400ml wody r√≥wnieŇľ. OdpowiednińÖ konsystencjńô (zanurzenie stoŇľka na 7cm) uzyskaliŇõmy dla iloŇõci wody 390ml.

Po dokŇāadnym wymieszaniu skŇāadnik√≥w, uformowaliŇõmy beleczki, wstrzńÖsnńôliŇõmy we wstrzńÖsarce po czym przechowywaliŇõmy przez okres 28 dni w Ňõrodowisku suchym.

Po 28 dniach przystńÖpiliŇõmy do badania wytrzymaŇāoŇõci belek na zginanie i Ňõciskanie.

- Oznaczenie wytrzymaŇāoŇõci na zginanie.

WytrzymaŇāoŇõńá na zginanie obliczyliŇõmy ze wzoru:

Gdzie:

Rr - wytrzymaŇāoŇõńá na zginanie w MPa

b - dŇāugoŇõńá boczna przekroju beleczki w mm

Fr - obcińÖŇľenie ŇāamińÖce na Ňõrodku beleczki w N

l - odlegŇāoŇõńá mińôdzy podporami w mm

1)

2)

3)

Ňörednia arytmetyczna: 13,67MPa

-Oznaczenie wytrzymaŇāoŇõci na Ňõciskanie

WytrzymaŇāoŇõńá na Ňõciskanie obliczyliŇõmy wedŇāug wzoru:

Gdzie:

Rc - wytrzymaŇāoŇõńá na Ňõciskanie w MPa

Fr - maksymalne obcińÖŇľenie przy zgnieceniu pr√≥bki w N

1600 = 40x40mm - powierzchnia pŇāytek w mm2

1)

2)

3)

4)

5)

6)

WartoŇõńá Ňõrednia obliczona po odrzuceniu wyniku 1.: 29,9 MPa

Oznaczenie stopnia zmielenia metodńÖ sitowńÖ

StopieŇĄ zmielenia cementu oznaczyliŇõmy przesiewajńÖc 500g cementu przez znormalizowane sita o wielkoŇõci oczek: 0.5, 0.25, 0.125, 0.063, po czym waŇľyliŇõmy pozostaŇāoŇõci na kaŇľdym z sit:

Sito 0.5 - pozostaŇāo 1g - 0,2% (czarno-szare grudki, kamieŇĄ o Ňõrednicy 4mm)

Sito 0.25 - pozostaŇāo 1,99g - 0,4% (czarno- szary proszek)

Sito 0.125 - pozostaŇāo 12,34g - 2,52% (czarno-siwy proszek)

Sito 0.063 - pozostaŇāo 85,95g - 17,55%(siwy proszek)

Po przesianiu przez ostatnie sito pozostaŇāo 388,5g - 79,32% siwego pyŇāu.

Straty cementu w czasie przesiewania wyniosŇāy 10,22g.

Oznaczanie strat przy praŇľeniu

W tygielku odwaŇľyliŇõmy 1g cementu, nastńôpnie tygielek wŇāoŇľyliŇõmy na 45 minut do pieca rozgrzewajńÖcego sińô do 1000oC. Po 15 minutach w temperaturze 1000oC ochŇāodziliŇõmy piec i wyjńôliŇõmy tygielek. Po zwaŇľeniu okazaŇāo sińô, Ňľe w czasie praŇľenia ubyŇāo 0,03g masy cementu, czyli 3% wagowo

NieskorygowanńÖ stratńô praŇľenia obliczyliŇõmy ze wzoru:

Strata praŇľenia nieskorygowana

w którym:

m7 - odwaŇľki w gramach

m8 - masa wypraŇľonej pr√≥bki, w gramach.

Strata praŇľenia nieskorygowana

3

Wyszukiwarka

Podobne podstrony:

CEMENTY stud

Ocena wpŇāywu skŇāadnik√≥w spoiwa polimerowo cementowego na wŇāaŇõciwoŇõci kompozytu

CzńôŇõńá 6 Cementy wiertnicze z historycznej perspektywy

Cement portlandzki, BUDOWNICTWO, chemia

wykres zelazo cementyt, Studia, nauka o materiaŇāach

Klasyfikacja cement√≥w powszechnego uŇľytku

nawierzchnia z betonu cementowego

14 cementyid 15666

cementy, ŇõcińÖgi

01 cementy audytorium

cement-sciaga, MateriaŇāy Budowlane

sciaga cement

cement moje

cement

Popi√≥Ňā lotny jako aktywny skŇāadnik cement√≥w i dodatek min do betonu

Cement cynkowo

BN-62-6738-01 - MASY CEMENTOWO-GLINIANE Z WYPELNIACZAMI, Architektura z gliny i sŇāomy

wińôcej podobnych podstron