POŁĄCZENIA NIEROZŁĄCZNE

Połączenia nitowe

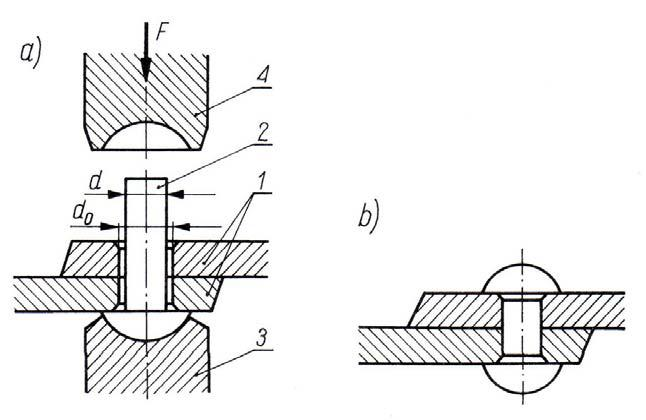

Nitowanie jest procesem technologicznym, w wyniku którego uzyskuje się połączenia nierozłączne, pośrednie. Połączenie kilku części (np. blach) w zespół powstaje przez zastosowanie łączników, którymi są nity. W łączonych przedmiotach wierci się lub przebija otwory pod nity, zapewniając ich współosiowość, (np. przez wiercenie w zespole), a następnie wykonuje się fazki w celu usunięcia zadziorów oraz złagodzenia karbu między łbem (zakuwką) a trzonem nitu. Po włożeniu nitu do otworów podpiera się łeb nitu kształtowym wspornikiem (rys. 1), a następnie wykonuje się zakuwkę za pomocą zakuwnika, tworząc połączenie nitowe (rys. 1b). Przy zamykaniu nitów kulistych zarówno wspornik, jak i zakuwnik są tak wykonane, aby nie stykały się z łączonymi częściami i nie uszkadzały ich powierzchni.

Rys.1 Wykonanie połączenia nitowego: a) zamykanie nitu, b)

połączenie nitowe1- części łączone, 2 - nit, 3 - wspornik, 4 -

zakuwnik

Źródło: Rutkowski A.: Części Maszyn. WSiP,

Warszawa 1996

W zależności od średnicy nitów i wielkości produkcji

(jednostkowa, seryjna) zamykanie nitów odbywa się uderzeniowo

młotkiem ręcznym lub pneumatycznym albo też naciskowo za pomocą

nitownic (pras) mechanicznych, hydraulicznych. Nity mogą być

zamykane na zimno lub na gorąco. Przy nitowaniu na gorąco nit

powinien być podgrzany do temperatury powyżej 700°C (nitowanie

naciskowe, maszynowe) lub do 1000÷1100°C (nitowanie uderzeniowe,

ręczne). Proces nitowania powinien być zakończony przy

temperaturze nitu nie niższej niż 500°C. Na gorąco zamyka się

nity stalowe o średnicy trzonu d≥10 mm, natomiast na zimno -

nity

stalowe o d≤8 mm, służące do łączenia cienkich blach oraz nity

z metali niezależnych. Przy nitowaniu na gorąco przyjmuje się

średnicę otworu pod nity d0=d+1mm, a przy nitowaniu na zimno d0 =

d+(0,1÷0,2) mm.

Nitowanie na gorąco powoduje powstanie

dość znacznych naprężeń w trzonie nitu oraz w częściach

łączonych. W przypadku nitowania na zimno naprężenia te są

nieznaczne, dlatego ten rodzaj nitowania może być stosowany do

łączenia części wykonanych z różnych materiałów.

Rys.

1. Wykonanie połączenia nitowego: a) zamykanie nitu, b) połączenie

nitowe

1- części łączone, 2 - nit, 3 - wspornik, 4 -

zakuwnik

Źródło: Rutkowski A.: Części Maszyn. WSiP,

Warszawa 1996

Rodzaje połączeń nitowych.

W zależności od zastosowania połączenia nitowe dzieli się na:

-

mocne, stosowane w konstrukcjach stalowych,

obciążonych dużymi siłami,

- szczelne,

stosowane w zbiornikach niskociśnieniowych,

-

mocno-szczelne, stosowane w zbiornikach

wysokociśnieniowych,

- nieznacznie obciążone,

stosowane w drobnych konstrukcjach.6

Ze względów

konstrukcyjnych połączenia nitowe dzieli się na zakładkowe

i

nakładkowe (rys. 2). Połączenie nitowe wykonane za pomocą szeregu

nitów nazywa się szwem nitowym. W zależności

od sposobu rozstawienia nitów rozróżnia się szwy nitowe

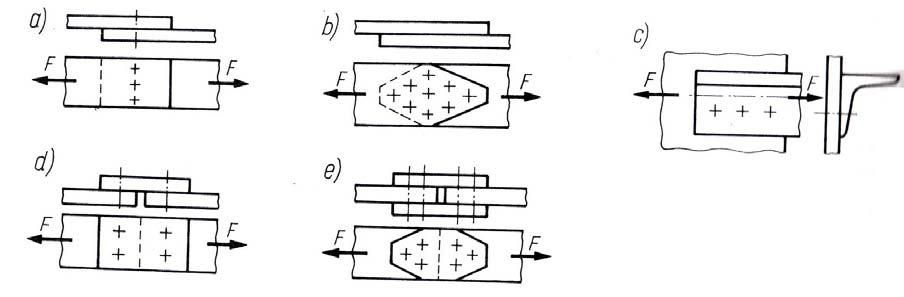

jednorzędowe (rys. 2a, c, d) oraz wielorzędowe (rys. 2b, e).

Rys. 2 Połączenia nitowe: a, c) zakładkowe - szew jednorzędowy, b) zakładkowe - szew wielorzędowy, d) nakładkowe jednostronne - szew jednorzędowy, e) nakładkowe dwustronne - szew dwurzędowy

Źródło: Rutkowski A.: Części Maszyn. WSiP, Warszawa 1996

Połączenia spajane.

Połączenia spajane należą do połączeń nierozłącznych,

bezpośrednich. W zależności od metody spajania łączenie

elementów odbywa się przez kohezję (spójność

międzycząsteczkową) lub przez dyfuzję (przenikanie cząsteczek).

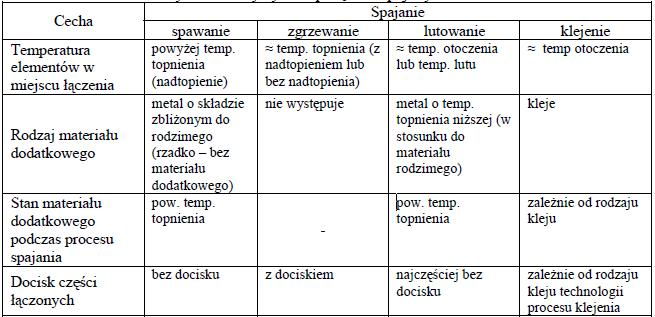

Podstawowy podział metod spajania i ich cechy charakterystyczne

ujęto w tabeli 1

Tab. 1 Podział i cechy charakterystyczne połączeń spajanych

Źródło: Rutkowski A.: Części Maszyn. WSiP, Warszawa 1996

Wykonywanie połączeń spajanych z użyciem odpowiedniej

metody umożliwia łączenie wszystkich metali i ich stopów, metali

z materiałami niemetalowymi, a także różnych materiałów

niemetalowych.

Charakterystyka i zastosowanie

połączeń spawanych

Spawanie polega na

nierozłącznym łączeniu metali przez ich stopienie w miejscu

połączenia, z dodaniem lub bez dodawania spoiwa. W zależności od

źródła ciepła rozróżnia się spawanie:

−

elektryczne łukowe (elektrodą topliwą i

nietopliwą, w osłonie gazów, łukiem krytym),

−

gazowe (najczęściej acetylenowo-tlenowe),

−

termitowe,

− elektronowe,

−

plazmowe,

− laserowe.

W

celu prawidłowego przeprowadzenia spawania materiał łączony

należy odpowiednio przygotować. Blachy o grubości do 2 mm wygina

się. Blachy od 2 do 4 mm rozsuwa się na odległość równa połowie

ich odległości, a blachy o grubości od 4 do 12 mm ukosuje

się.

Złączem spawanym nazywamy

połączenie ze sobą części za pomocą spawania. Złącze składa

się ze spoiny i z materiału rodzimego. Rozróżnia się złącza

doczołowe, pachwinowe, narożne, krzyżowe, przylgowe, nakładkowe i

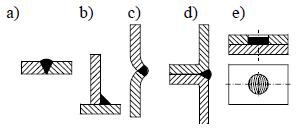

zakładkowe. Na rys. 3. przedstawiono rodzaje spoin spawanych:

czołowe, pachwinowe, brzeżne, grzbietowe i otworowe.

Rys. 3 Rodzaje spoin: a) czołowa, b) pachwinowa, c) brzeżna, d) grzbietowa, e) otworowa

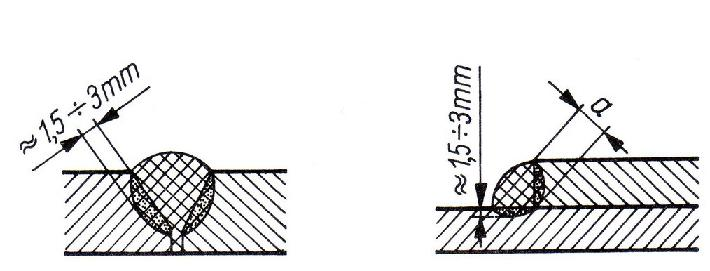

Prawidłowe wykonanie spoiny polega na tym, aby w wyniku kohezji nastąpiło zmieszanie stopionych materiałów na głębokość od 1,5 do 3 mm (rys. 4), co zapewnia uzyskanie trwałego połączenia o odpowiedniej wytrzymałości.

Rys. 4 Obszar wtopienia spoiny

Źródło: Rutkowski

A.: Części Maszyn. WSiP, Warszawa 1996

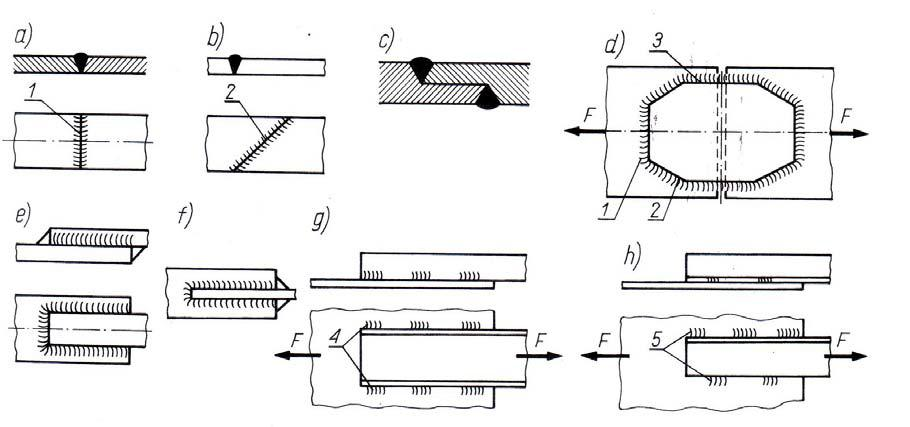

Szwy spawane. W zależności od układu spoin

względem osi części spawanych oraz kierunku działania sił

obciążających dane złącze rozróżnia się szwy spawane

wzdłużne, poprzeczne i skośne. Na rysunkach 5a÷h pokazano

najczęściej stosowane rodzaje szwowi połączeń spawanych, w tym

m.in.:

- połączenie „na zamek" (rys. 5c),

stosowane przy łączeniu grubszych blach dla zwiększenia sztywności

połączenia;

- szew dookolny (rys. 5d), występujący w

połączeniach nakładkowych;

- połączenia kątowe

wpuszczane (rys. 5f), zapewniające współosiowość obu części i

zmniejszenie długości spoin;

- połączenie ze szwami

przerywanymi (rys. 5g, h) stosowanymi w celu równomiernego

rozmieszczenia spoin i zmniejszenia naprężeń spawalniczych.

Rys. 5 Rodzaje szwów i połączeń spawanych: a, b, c) połączenia

czołowe, d÷h)

połączenia pachwinowe; rodzaje szwów:

2-poprzeczny, 2-skośny, 3-wzdłużny, 4-przerywany, 5-przerywany

przestawny

Źródło: Rutkowski A.: Części Maszyn.

WSiP, Warszawa 1996

Połączenia zgrzewane

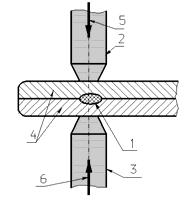

Zgrzewanie

polega na połączeniu metali w wyniku miejscowego nagrzania do stanu

wysokiej plastyczności i wywarciu silnego nacisku. Do łączenia

części maszyn najczęściej stosuje się zgrzewanie elektryczne

oporowe, które może być doczołowe, punktowe, garbowe i liniowe.

Źródłem ciepła jest prąd elektryczny, który w miejscu

największego oporu zamienia się na ciepło. Zgrzewanie doczołowe

(zwarciowe lub iskrowe) stosowane jest do łączenia prętów,

drutów, rur, ogniw łańcuchów, osi. Do łączenia elementów z

blach

w przemyśle samochodowym stosowane jest zgrzewanie

punktowe (rys. 6) Blachy ułożone na zakładkę są ściskane przez

stożkowe elektrody. Materiał zgrzewany nagrzewany jest prądem o

wysokim natężeniu i niskim napięciu. Zgrzewanie garbowe wymaga

wcześniejszego wytłoczenia występów-garbów w jednym z łączonych

elementów. Zgrzeinę otrzymuje się w kilku punktach jednocześnie.

W porównaniu ze zgrzewaniem punktowym jest to metoda wydajniejsza.

Zgrzewanie liniowe polega na łączeniu części pomiędzy

obracającymi się elektrodami krążkowymi, które równocześnie

dociskają do siebie łączone elementy. Metoda stosowana jest przy

wymaganej szczelności połączenia. Części zgrzewa się na

zakładkę albo ze zgniotem krawędziowym.

Rys.6 Zasada zgrzewania punktowego: 1 – zgrzeina, 2, 3 – elektrody , 4 – zgrzewane elementy, 5, 6 – kierunek działania siły docisku

Inne metody zgrzewania to: gazowe, termitowe, ogniskowe,

zgniotowe, tarciowe, ultradźwiękowe, indukcyjne i

dyfuzyjne.

Lutowanie

Lutowanie

polega na nierozłącznym połączeniu metali przy użyciu stopionego

spoiwa nazywanego lutem, którego temperatura

topnienia jest niższa niż temperatura topnienia łączonych

elementów. Wykorzystuje się siły adhezji i dyfuzji między

cząsteczkami lutu i łączonymi elementami. W zależności od

temperatury topnienia lutu rozróżnia się:

−

lutowanie miękkie,

− lutowanie twarde (temperatura

topnienia lutu powyżej 500oC)

Do lutowania miękkiego

stosuje się luty cynowe, cynowo-ołowiowe, cynkowe, kadmowe,

bizmutowe, na osnowie indu, na osnowie galu.

Luty

wykonywane są w postaci drutu, prętów, past, pałeczek i

proszków.

Lutowanie miękkie stosowane jest do łączenia

części, od których nie wymaga się przenoszenia dużych obciążeń,

uszczelniania zbiorników, rurociągów, łączenia przewodów

elektrycznych itp. W przypadku nieznacznego obciążenia połączenie

powinno pracować na ścinanie. Najlepiej jest, jeżeli części

lutowane są także połączone ze sobą kształtowo, co znacznie

zwiększa wytrzymałość połączenia.

Rozróżnia

się następujące metody lutowania miękkiego:

−

za pomocą lutownicy zwykłej, benzynowej, gazowej lub

elektrycznej,

− lutowanie indukcyjne,

−

lutowanie kąpielowe,

− lutowanie piecowe,

−

lutowanie płomieniowe.

Przebieg lutowania miękkiego:

−

mechaniczne oczyszczenie powierzchni lutowanych,

−

chemiczne oczyszczenie powierzchni za pomocą topników,

−

nagrzanie lutownicy i potarcie jej główki o topnik,

−

przeniesienie lutownicą lutu na szew i rozprowadzenie go wzdłuż

szwu.

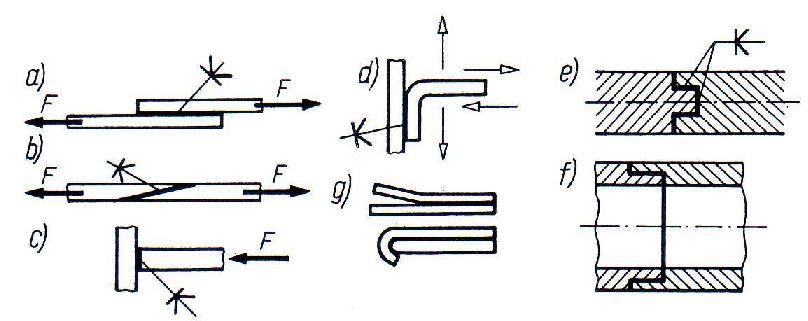

Rys. 7 Przykłady połączeń lutowanych

Do lutowania twardego stosuje się luty z miedzi

technicznej, mosiądzu, brązu oraz lutów srebrnych, niklu z

dodatkiem manganu. Spoiwa do lutowania twardego ujęte są w PN- EN

1044:2002. Luty twarde wykonywane są w postaci blaszek, taśm,

drutu, wiórów i granulek. Wykonywane połączenia mogą przenosić

znaczne obciążenia. Stosowane są do mocowania płytek z węglików

spiekanych w narzędziach skrawających, do styków urządzeń

elektrycznych. Do lutowania twardego ma najczęściej zastosowanie:

−

lutowanie gazowe,

− lutowanie elektryczne oporowe,

−

lutowanie elektryczne indukcyjne,

− lutowanie

piecowe,

− lutowanie kąpielowe.

Przebieg

procesu lutowania twardego:

− mechaniczne (papierem

ściernym, pilnikiem) i chemiczne (odtłuszczenie lub trawienie)

oczyszczenie przygotowanych powierzchni,

− nałożenie

topnika oraz lutu i złożenie części lutowanych,

−

nagrzanie do temperatury umożliwiającej stopienie lutu,

−

oczyszczenie połączenia i sprawdzenie spoiny.

Połączenia klejone

Klejenie

polega na nierozłącznym połączeniu metali w wyniku wprowadzenia

między przygotowane powierzchnie cienkiej warstwy substancji

klejącej, odznaczającej się dobrą adhezją utrzymującą się po

sklejeniu. Metoda umożliwia łączenie materiałów o różnych

własnościach np. metali z niemetalami. Proces technologiczny

klejenia dzieli się na:

− przygotowanie powierzchni

metalu do klejenia przez ich mechaniczne lub chemiczne

oczyszczenie,

− przygotowanie masy klejącej,

−

dokładne nałożenie warstwy kleju (grubość około 0,1 mm) na

powierzchnię klejoną,

− utwardzenie skleiny w

odpowiedniej temperaturze i przy zachowaniu właściwego nacisku,

−

oczyszczanie sklein.

Klej nakłada się za pomocą

pędzla, natryskowo lub przez zanurzenie. Po podsuszeniu kleju

dociska się do siebie łączone elementy i w odpowiedniej dla danego

kleju temperaturze utwardza masę klejową. Po utwardzeniu oczyszcza

się miejsce połączenia z wycieków powstałych z nadmiaru kleju za

pomocą rozpuszczalników lub mechanicznie. Rozróżnia siękleje

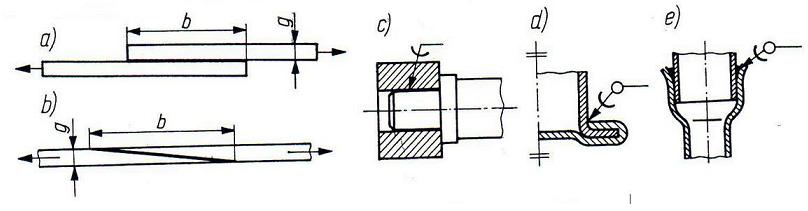

epoksydowe, fenolowe, kauczukowe, winylowe. Przykłady połączeń

klejonych przedstawiono na rys. 8. Wśród połączeń zakładkowych

pokazano skleiny najkorzystniejsze wytrzymałościowo (rys. 8a, b, e,

f). Połączenia klejone czołowo nie powinny być stosowane, jeżeli

jednak jest to konieczne, wówczas należy dążyć, aby skleina

pracowała na ściskanie (rys.8c) lub też zwiększyć przekrój

skleiny np. przez zawinięcie brzegu blachy (rys. 8d).

Rys.8 Przykłady połączeń klejonych

Źródło: Rutkowski A.: Części Maszyn. WSiP, Warszawa 1996

Połączenia klejone charakteryzują się małą odpornością

na odrywanie, dlatego powinny być projektowane w taki sposób, aby

skleina była ścinana lub ściskana, a nie rozciągana i odrywana

(rys. 8g).

Wyszukiwarka

Podobne podstrony:

polaczenia nierozlaczne spawane

polaczenia nierozlaczne oznaczanie rys 01

SCIAGA pkm polaczenia nierozlaczne, PKM egzamin kolosy ( łukasik, Salwiński )

materiały egzamin, 15.Połączenia nierozłączne, Połączenia nierozłączne w połączeniu takim elementy s

polaczenia nierozlaczne oznaczanie rys 02

Polaczenia nierozlaczne id 3640 Nieznany

polaczenia nierozlaczne sklejane wciskowe

polaczenia nierozlaczne zgrzewane lutowane

polaczenia nierozlaczne nitowe

Wykład 6 Polaczenia nierozlaczne nitowe

Połączenia nierozłączne

polaczenia nierozlaczne oznaczanie rys 01

05 Wykonywanie połączeń rozłącznych i nierozłącznych

,pytania na obronę inż,Nierozłączne i rozłączne połączenia elementów mechanicznych