Połączenia nierozłączne

Do procesów technologicznych łączenia (spajania) metali zaliczamy między innymi połączenia cieplne, do

których można zaliczyć: lutowanie, zgrzewanie, spawanie i napawanie.

Lutowanie

Lutowanie jest procesem technologicznym polegającym na łączeniu części metalowych za pomocą specjalnych

stopów, zwanych lutami, które mają niższą od lutowanych metali temperaturę topnienia. Rozróżniamy dwa

rodzaje lutowania: miękkie (temperatura topnienia lutu do 450 stopni ) i twarde (temperatura topnienia lutu

powyżej 450 stopni). Zjawisko spajania, zachodzące między nagrzanym metalem lutowanym a stopionym

spoiwem, polega na ścisłym przyleganiu ciekłego lutu do oczyszczonej powierzchni łączonych metali (zjawisko

adhezji ). Cząsteczki ciekłego lutu przenikają w głąb łączonych metali wskutek dyfuzji. Proces ten jest związany

z siłą przyciągania między atomami ciekłego lutu a atomami lutowanego metalu. Siła przyciągania atomów

metalu lutowanego musi być większa niż siła topionego lutu, aby lut dobrze pokrywał (zwilżał) materiał

lutowany. Proces ten jest zależny od rodzaju metalu lutowanego i lutu oraz czystości lutowanej powierzchni,

temperatury nagrzania, przewodności cieplnej i czasu nagrzewania.

Zgrzewanie

Zgrzewanie to sposób łączenia metali polegający na tym, że części metalowe w miejscu łączenia doprowadza

się przez nagrzewanie do stanu plastycznego ( ciastowatego ) lub do nadtopienia powierzchni łączonych

przekrojów ( zgrzewanie iskrowe ) i następnie łączy się je z zastosowaniem odpowiedniej siły, np. przez kucie,

prasowanie lub zgniatanie, bez używania metalu dodatkowego, tj. spoiwa. Zależnie od źródła ciepła, które służy

do nagrzania części łączonych do stanu plastycznego lub do nadtopienia powierzchni łączonych, rozróżniamy

następujące zasadnicze rodzaje zgrzewania : elektryczne oporowe, tarciowe, zgniotowe i wybuchowe.

Spawanie

Spawanie jest obecnie najbardziej rozpowszechnionym sposobem łączenia metali, polegającym na miejscowym

rozgrzaniu metalu do stanu topnienia. Spawanie odbywa się z dodawaniem lub bez dodawania spoiwa oraz bez

stosowania jakiegokolwiek nacisku lub uderzenia. Rozróżnia się następujące rodzaje spawania: gazowe,

elektryczne, łukiem krytym, żużlowe, w osłonie argonu, w osłonie dwutlenku węgla, plazmowe, elektronowe i

inne.

METODY SPAWANIA

Spawanie łukowe ręczne

Inne nazwy-spawanie łukowe elektrodą otuloną, spawanie elektryczne.

Sposób pracy- ręczny

Źródło ciepła- łuk elektryczny

Osłona jeziorka- głównie topnik, częściowo gaz wytwarzany przez topnik.

Zakres prądu- 25¸350A

Moc cieplna-0,5¸11kJ/s

Zasada działania- spawacz zajarza łuk między końcem elektrody a metalem rodzimym przedmiotu. Łuk

stapia metal rodzimy i elektrodę tworząc jeziorko spawalnicze, które jest osłaniane przez warstwę stopionego

topnika i gaz wytwarzany przez topnik stanowiący otulinę rdzenia elektrody. Spawacz przesuwa elektrodę w

kierunku jeziorka w celu utrzymania stałej długości łuku, równocześnie przesuwając ją w kierunku spawania.

Wartość natężenia prądu jest nastawiana w źródle prądu. Długość elektrod jest znormalizowana i najczęściej

wynosi 450 mm Jeżeli elektroda stopi się do długości ok.50 mm, wtedy spawacz przerywa łuk. Zestalony żużel

należy usunąć z powierzchni spoiny i kontynuować spawanie nową elektrodą. Typowe zastosowania-

wytwarzanie zbiorników ciśnieniowych, kadłubów okrętowych, konstrukcji stalowych, łączenie rur i rurociągów,

budowa i naprawa maszyn.

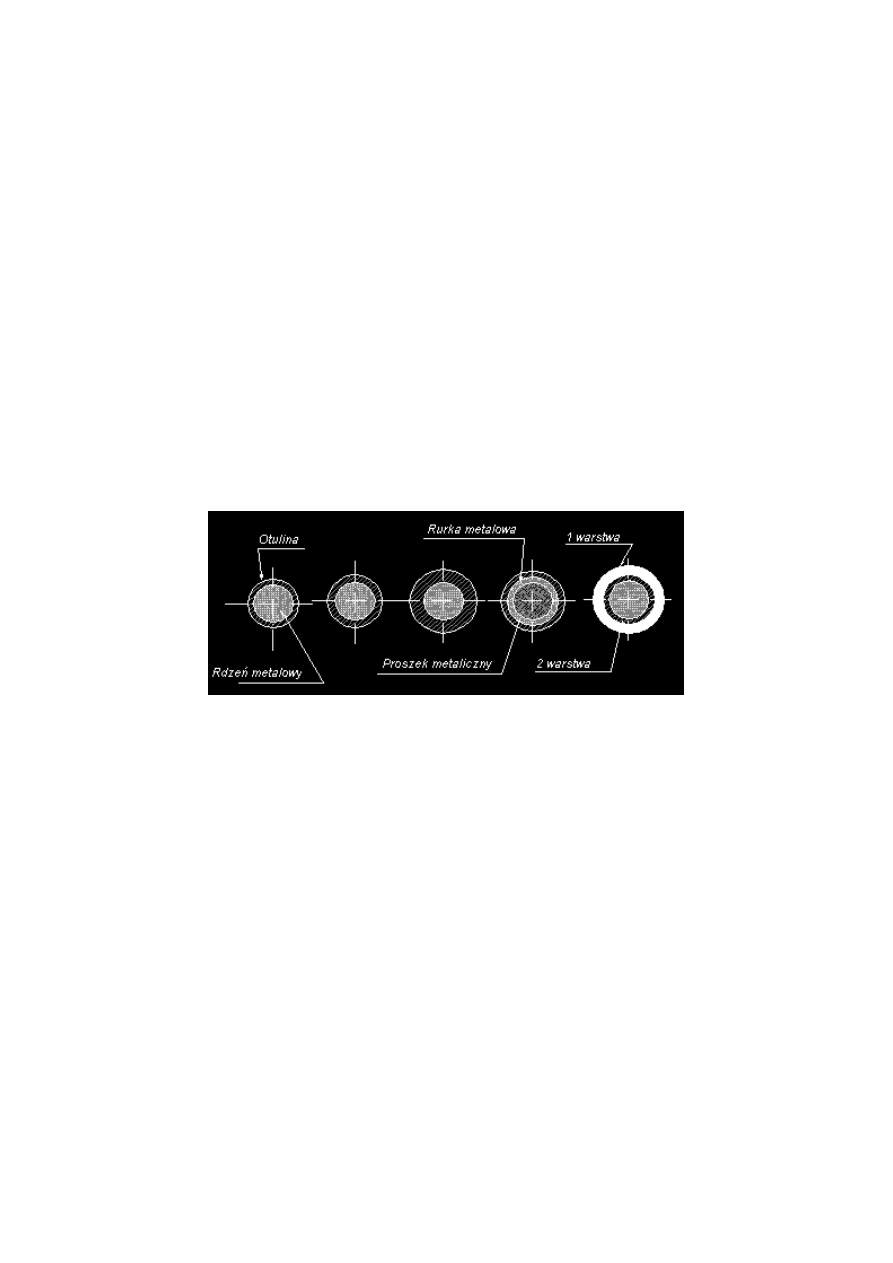

Charakterystyka metody

Spawanie łukowe ręczne elektrodą otuloną jest procesem, w którym trwałe połączenie uzyskuje się przez

stopienie ciepłem łuku elektrycznego topliwej elektrody otulonej i materiału spawanego.Łuk elektryczny jarzy

się między rdzeniem elektrody pokrytym otuliną i spawanym materiałem. Elektroda otulona przesuwana jest

ręcznie przez operatora wzdłuż linii spawania i ustawiona pod pewnym kątem względem złącza. Spoinę złącza

tworzą stopione ciepłem łuku rdzeń metaliczny elektrody, składniki metaliczne otuliny elektrody oraz

nadtopione brzegi materiału spawanego(rodzimego). Udział materiału rodzimego w spoinie, w zależności od

rodzaju spawanego metalu i techniki spawania, wynosić może 10-40%.

Łuk spawalniczy może być zasilany prądem przemiennym lub prądem stałym z biegunowością ujemną lub

dodatnią. Osłonę łuku stanowią gazy i ciekły żużel powstałe w wyniku rozpadu otuliny elektrody pod wpływem

ciepła łuku. Skład osłony gazowej w zależności od składu chemicznego otuliny, stanowią CO2, CO, H2O oraz

produkty ich rozpadu. Spawanie rozpoczyna się po zajarzeniu łuku między elektrodą otuloną a spawanym

przedmiotem; intensywne ciepło łuku, o temperaturze w środku łuku dochodzącej do 6000 K, stapia elektrodę,

której metal przenoszony jest do jeziorka spoiny. Przenoszenie metalu rdzenia elektrody otulonej w łuku

spawalniczym może odbywać się w zależności od rodzaju otuliny , grubokroplowo, drobnokroplowo lub nawet

natryskowo

Ilość tworzącego się gazu i żużla osłaniających łuk oraz ich skład chemiczny zależą od rodzaju otuliny elektrody

i jej grubości. Stosuje się otuliny o różnej grubości w stosunku do średnicy rdzenia, a ich nazwy: rutylowe,

kwaśne, zasadowe, fluorkowe, cyrkonowe, rutylowo-zasadowe, celulozowe itd., zależne są od właściwości

chemicznych składników otuliny. Elektrody produkowane są zwykle o średnicy rdzenia w zakresie 1,6 do 6,0

mm i długości od 250 do 450 mm.

Zasadnicze funkcje otuliny to:

Osłona łuku przed dostępem atmosfery,

Wprowadzenie do obszaru spawania pierwiastków odtleniających, wiążących azot i rafinujących ciekły

metal spoiny,

Wytworzenie powłoki żużlowej nad ciekłym jeziorkiem i krzepnącym metalem spoiny,

Regulacja składu chemicznego spoiny.

Wszystkie te funkcje służą do zapewnienia wymaganej jakości i własności eksploatacyjnych złącza spawanego.

W skład stanowiska do spawania łukowego ręcznego elektrodą otuloną wchodzą:

Źródło prądu stałego lub przemiennego,

Uchwyt elektrody doprowadzający prąd spawania do elektrody,

Przewody spawalnicze doprowadzające prąd spawania ze źródła prądu do uchwytu i do spawanego

przedmiotu,

Układ sterowania zdalnego źródłem prądu,

Oprzyrządowanie konstrukcji spawanej,

Odciąg dymów spawalniczych(w energetyce w związku ze specyfiką pracy jest to warunek trudny do

spełnienia).

Parametry spawania

Przebieg procesu spawania w znacznym stopniu uzależniony jest od umiejętności operatora (spawacza).

Ustalone w warunkach technologicznych spawania konkretnej konstrukcji parametry spawania stanowią dla

operatora dane wyjściowe, do których dostosowuje swe doświadczenie spawalnicze i zdolności manualne.

Do podstawowych parametrów spawania elektrodą otuloną należą:

Rodzaj natężenia prądu spawania,

Napięcie łuku,

Prędkość spawania,

Średnica elektrody i jej położenie względem złącza.

a) Natężenie prądu spawania dobiera się zazwyczaj na podstawie danych katalogowych producenta.

Parametr ten w największym stopniu decyduje o energii cieplnej łuku, a więc głębokości wtopienia i prędkości

stapiania. Przy stałej średnicy elektrody, ze wzrostem natężenia prądu, wzrasta temperatura plazmy łuku,

wzrasta wydajność stapiania i ilość stapianego metalu spawanego oraz głębokość, szerokość i długość jeziorka

spoiny. Dobór natężenia prądu spawania zależy od rodzaju spawanego materiału, rodzaju elektrody, jej

średnicy, rodzaju prądu, pozycji spawania oraz techniki układania poszczególnych ściegów spoiny.

b) Napięcie łuku proporcjonalne jest do długości łuku i wywiera wyraźny wpływ na charakter przenoszenia

metalu w łuku, prędkość spawania i efektywność układania stopiwa. Ze wzrostem napięcia łuku wzrasta jego

energia i w efekcie objętość jeziorka spoiny. Szczególnie wyraźnie zwiększa się szerokość i długość jeziorka.

Przy stałym natężeniu prądu podwyższenie napięcia łuku nieznacznie wpływa na głębokość wtopienia. Długość

łuku regulowana jest przez operatora i zależy od jego umiejętności manualnych i percepcji wizualnej. Dobór

napięcia łuku zależy od rodzaju elektrody, pozycji spawania, rodzaju i natężenia prądu oraz techniki układania

ściegów spoiny.

c) Prędkość spawania jest prędkością, z jaką elektroda przesuwana jest wzdłuż złącza spawanego. Prędkość

spawania rozpatrywana może być jako prędkość przemieszczania się końca elektrody, ale również jako

prędkość wykonania jednego metra złącza i wtedy uwzględnione są wszystkie czasy pomocnicze, np. czas

wymiany elektrody, oczyszczania poprzedniego ściegu itd.

Prędkość przesuwania łuku wzdłuż złącza zależy od:

Rodzaju prądu, jego biegunowości i natężenia,

Napięcia łuku,

Pozycji spawania,

Prędkości stapiania elektrody,

Grubość spawanego materiału i kształtu złącza,

Dokładności dopasowania złącza,

Wymaganych ruchów końcówki elektrody.

d) Średnica elektrody otulonej decyduje o gęstości prądu spawania, a przez to o kształcie ściegu spoiny,

głębokości wtopienia i możliwości spawania w pozycjach przymusowych. Zwiększenie średnicy elektrody, przy

stałym natężeniu prądu, prowadzi do obniżenia głębokości wtopienia i zwiększenia szerokości spoiny.

Prawidłowo dobrana średnica elektrody to ta, przy której dla prawidłowego natężenia prądu i prędkości

spawania uzyskuje się spoinę o wymaganym kształcie i wymiarach, w możliwie najkrótszym czasie.

e) Pochylenie elektrody względem złącza pozwala na regulację kształtu spoiny, głębokości wtopienia,

szerokości lica i wysokości nadlewu tablica 1. Pochylenie elektrody w kierunku przeciwnym do kierunku

spawania powoduje, że siła dynamiczna łuku wciska ciekły metal jeziorka do przodu i maleje głębokość

wtopienia, a wzrasta wysokość i szerokość lica. Pochylenie elektrody w kierunku spawania powoduje, że ciekły

metal wciskany jest do tylnej części jeziorka, wzrasta głębokość wtopienia, a maleje szerokość i wysokość lica.

Rodzaj

spoiny

Pozycja

spawania

Pochylenie elektrody w

stosunku do płaszczyzny

złącza

Pochylenie elektrody w

stosunku do osi prostopadłej

spoiny

Skierowanie elektrody w

stosunku do kierunku

spawania

Czołowa

Podolna

90

5 - 10

lub 10 - 30

Przeciwnie

Czołowa

Naścienna

80 - 100

5 - 10

Przeciwnie

Czołowa

Pionowa z dołu

do góry

90

5 - 10

Zgodnie

Czołowa

Pułapowa

90

5 - 10

Przeciwnie

Pachwinowa Naboczna

45

5 - 10

lub 10 - 30

Przeciwnie

Pachwinowa

Pionowa z dołu

do góry

35 - 55

5 - 10

Zgodnie

Pachwinowa Pułapowa

30 - 45

5 - 10

Przeciwnie

Zajarzenie łuku

Zajarzenie łuku odbywać się może przez zwarcie końca elektrody z przedmiotem i szybkie cofnięcie na

wymaganą długość łuku lub wykonywanie końcem elektrody ruchów wahadłowych z pocieraniem o powierzchnię

przedmiotu. Łuk zajarzamy w obrębie spawania, z wyprzedzeniem względem początkowego punktu spawania o

około 10mm, a po ustabilizowaniu łuku cofamy go do punktu początkowego w celu rozpoczęcia normalnego

spawania.

Urządzenia do spawania łukowego elektrodą otuloną

Do spawania łukowego elektrodą otuloną wykorzystuje się:

transformatory spawalnicze,

prostownikowe zasilacze spawalnicze,

przetwornice spawalnicze,

prądnice spawalnicze.

Spawanie acetylenowo-tlenowe

Inna nazwa-spawanie gazowe

Sposób pracy-ręczny

Źródło ciepła-płomień gazowy

Osłona jeziorka -produkty spalania; topnik w przypadku innych metali niż stal.

Zasada działania - u wylotu końcówki o specjalnej budowie, zamocowanej do korpusu palnika, spala się

mieszanina tlenu z acetylenem. Za pomocą tego płomienia spawacz stapia metal rodzimy uzyskując jeziorko

spoiny. W miarę potrzeby doprowadza ręcznie spoiwo w postaci drutu do przedniego brzegu jeziorka. W celu

uzyskania jednolitego postępującego stapiania spawacz powinien przesuwać palnik wzdłuż brzegów złącza.

Zastosowanie-wyroby lekkie, takie jak przewody wentylacyjne; rurociągi o małych średnicach.

Płomień acetylenowo - tlenowy

Spalając mieszaninę tlenu z gazem palnym u wylotu dyszy palnika można otrzymać dość wysokie

temperatury.

Niestety przy spalaniu większości mieszanin gazowych płomień ma zbyt niskie temperatury

niewystarczające do spawania wielu metali z wyjątkiem kilku o niskiej temperaturze topnienia. Jedynym

wyjątkiem jest acetylen. Zmieszany z tlenem we właściwym stosunku tworzy płomień o temperaturze ok.

3100°C co jest wystarczające w licznych zastosowaniach spawalniczych.

Ciepło w spawaniu acetylenowo - tlenowym

W metodzie spawania acetylenowo-tlenowego analiza jest stosunkowo prosta. Ciepło wykorzystywane do

stapiania jest wytworzone przez spalanie acetylenu u wylotu otworu dyszy. Im więcej acetylenu dostarczamy,

tym więcej będzie ciepła, czyli należy sterować dopływem acetylenu. Jeżeli płomień acetylenowo-tlenowy jest

używany do spawania, to dopływ ciepła do złącza zależy też od sprawności spalania. Maksimum ciepła uzyskuje

się wtedy, gdy następuje całkowite spalenie acetylenu w utleniającym płomieniu, tj. w płomieniu zawierającym

więcej tlenu niż jest to niezbędne do związania z acetylenem. Jednak takie spalanie nie jest zalecane, gdyż nie

tworzy płomienia o najwyższej temperaturze a może spowodować utlenianie się spoiny. Zwykle wybiera się taki

stosunek acetylenu do tlenu, aby otrzymany płomień był neutralny tj. bez nadmiaru żadnego z gazów.

Odpowiednie ilości acetylenu i tlenu nastawia się za pomocą zaworów wbudowanych w palnik. Wskutek tego

gaz dochodzący do dyszy jest kontrolowaną mieszaniną tlenu i acetylenu

Metody spawania gazowego

Rozróżniamy trzy zasadnicze metody spawania gazowego:

Spawanie w lewo-do materiałów o grubości poniżej 3mm.

Spawanie w prawo-do materiałów o grubości powyżej 3mm.

Spawanie w górę-do materiałów wszystkich grubości.

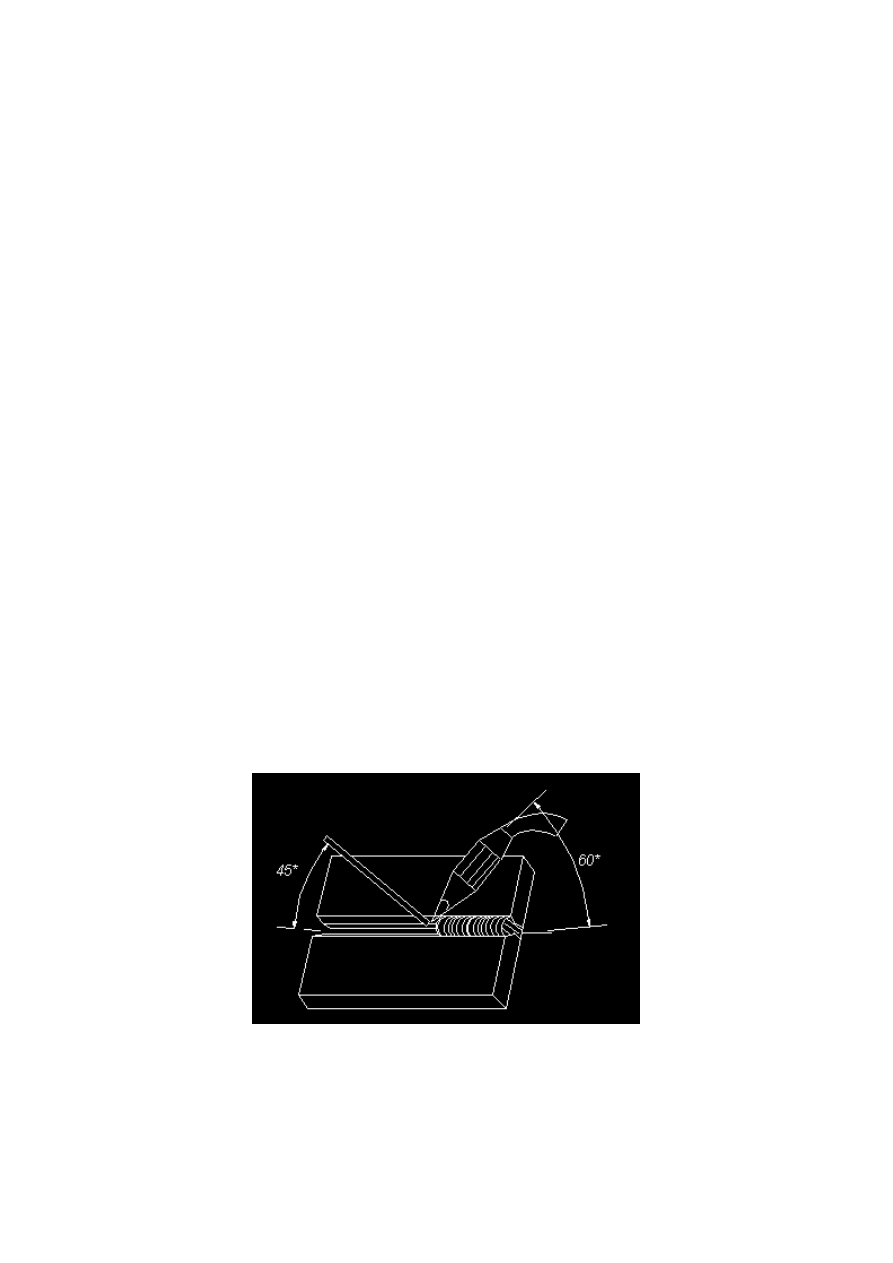

a) Spawanie metodą w lewo-polega na prowadzeniu palnika od strony prawej do lewej, przy pochyleniu

palnika pod kątem od 60°(przy materiałach grubszych), do 10°(przy materiałach cieńszych). Spoiwo podczas

spawania prowadzi się pod kątem około 45°. Przy spawaniu metodą w lewo spoiwo jest prowadzone przed

palnikiem. Płomień palnika roztapia brzegi metalu, tworząc otworek w dolnej części spawanego materiału.

Spawacz prowadzi palnik prawą ręką, postępowym ruchem w lewo nie czyniąc nim żadnych ruchów bocznych.

Bardzo ważne jest aby spoiwo cały czas było w obrębie płomienia, gdyż rozgrzany jego koniec w zetknięciu z

powietrzem szybko się utlenia i spawacz wprowadza do spoiny tlenki.

b) Spawanie metodą w prawo-stosuje się przeważnie do grubszych materiałów(ponad 3mm) wymagających

ukosowania brzegów. Przy spawaniu w prawo palnik prowadzi się pod kątem 55°,a spoiwo pod kątem 45°.

Spoiwo posuwa się za palnikiem od strony lewej do prawej. Palnikiem nie wykonuje się żadnych ruchów

poprzecznych, lecz prowadzi się go równomiernie ruchem prostoliniowym wzdłuż brzegów spawanych. Spoiwem

trzymanym w jeziorku stopionego metalu wykonuje się ruch(w kształcie półksiężyca lub elipsy) w kierunku

poprzecznym do spoiny. Metodę spawania w prawo stosuje się do robót odpowiedzialnych, zwłaszcza

rurociągów przeznaczonych do pracy na wysokie ciśnienie i trudne warunki eksploatacyjne (częste zmiany

temperatury i ciśnienia)

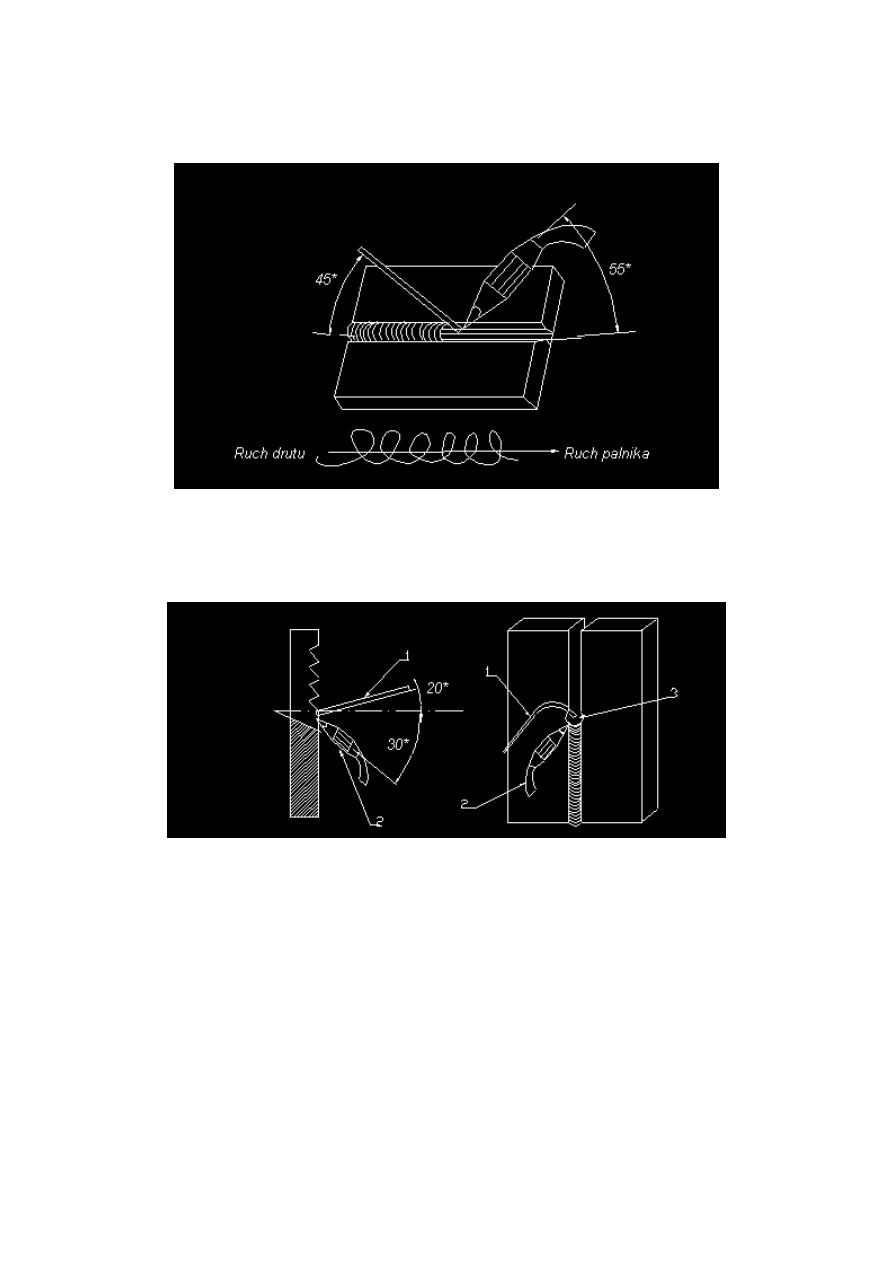

c) Metodę spawania w górę -stosujemy do wszystkich grubości materiału, przy czym materiał o grubości

powyżej 4mm powinien być spawany przez dwóch spawaczy jednocześnie. Palnik należy prowadzić pod kątem

30° do osi pionowej, a drut pod kątem około 20°. Palnik prowadzi się równomiernym ruchem prostoliniowym, a

spoiwo ruchem skokowym. Metoda ta pozwala na łatwiejsze utrzymanie oczka oraz mniejsze zużycie gazów.

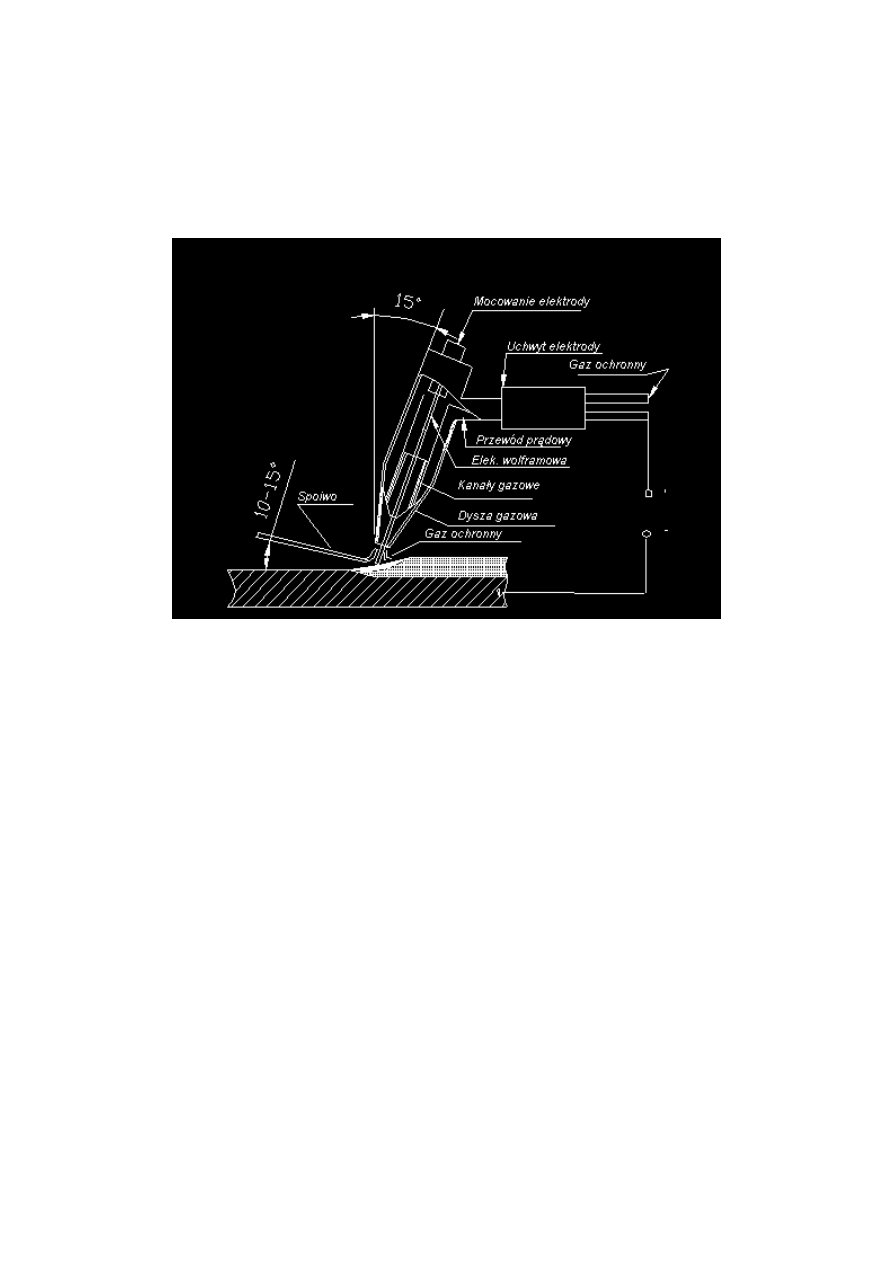

Spawanie TIG

Sposób pracy-ręczny,

Źródło ciepła-łuk elektryczny,

Osłona jeziorka-gaz obojętny,

Zakres natężenia prądu-10-300A

Zasada działania-łuk jarzy się między końcem elektrody wolframowej a metalem rodzimym złącza.

Elektroda się nie stapia, ,a spawacz utrzymuje stałą długość łuku. Wartość natężenia prądu jest nastawiana na

źródle prądu. Spoiwo zwykle jest dostępne w postaci drutu o długości 1m. Doprowadza się je w miarę potrzeby

do przedniego brzegu jeziorka. Jeziorko jest osłaniane przez gaz obojętny wypierający powietrze z obszaru

łuku. Jako gaz ochronny najczęściej stosowany jest argon.

Charakterystyka metody

Obecnie spawanie TIG jest jednym z podstawowych procesów wytwarzania konstrukcji, zwłaszcza ze stali

wysokostopowych, stali specjalnych, stopów niklu, aluminium, magnezu, tytanu i innych. Spawać można w

szerokim zakresie grubości złączy, od dziesiętnych części mm do nawet kilkuset mm. Spawanie TIG prowadzone

może być prądem stałym lub przemiennym.

Urządzenia do spawania TIG są tanie i łatwe w obsłudze. W procesie spawania łukowego elektrodą

nietopliwą w osłonie gazowej, połączenie spawane uzyskuje się przez stopienie metalu spawanych przedmiotów

i materiału dodatkowego ciepłem łuku elektrycznego jarzącego się pomiędzy nietopliwą elektrodą i spawanym

przedmiotem w osłonie gazu obojętnego lub redukcyjnego. Jest to "najczystszy" z wszystkich procesów

spawania łukowego, porównywany z metalurgicznego punktu widzenia do mikroodlewania łukowego w osłonach

gazowych. Elektroda nietopliwa wykonana jest z wolframu i zamocowana jest w specjalnym uchwycie palnika,

umożliwiającym regulację położenia elektrody i jej wymianę. Koniec elektrody wystaje poza dyszę gazową od

kilku do nawet kilkudziesięciu milimetrów, w zależności od warunków technologicznych spawania. Powłoka gazu

ochronnego, podawana przez dyszę palnika wokół elektrody nietopliwej, chłodzi elektrodę i chroni ciekły metal

spoiny i nagrzaną strefę spawania łączonych przedmiotów przed dostępem gazów z atmosfery. Jeziorko

ciekłego metalu tworzone jest bez udziału topnika, niema więc wtrąceń niemetalicznych w spoinie i na jej

powierzchni, a stopienie materiału rodzimego i dodatkowego odbywa się bez istotnych zmian w składzie

chemicznym. Równocześnie nie ma rozprysku metalu, typowego dla innych procesów spawania łukowego, a

możliwości podawania z zewnątrz łuku materiału dodatkowego, pozwala na niezależne sterowanie energią

liniową łuku i ilością podawanego do obszaru spawania materiału dodatkowego. Przepływ prądu w łuku odbywa

się w zjonizowanym gazie, a głównymi nośnikami prądu są elektrony wybite z atomów gazu ochronnego.

Zajarzenie łuku odbywa się przez krótkotrwałe zwarcie elektrody nietopliwej z przedmiotem lub specjalną płytką

startową i szybkie jej cofnięcie. Drugim sposobem jest zastosowanie łuku pomocniczego między elektrodą a

spawanym przedmiotem, utworzonego w wyniku przepływu prądu o małym natężeniu i wysokiej częstotliwości

oraz wysokim napięciu.

Parametry spawania

Podstawowymi parametrami spawania TIG są:

Rodzaj i natężenie prądu,

Napięcie łuku,

Prędkość spawania,

Rodzaj i natężenie przepływu gazu ochronnego,

Rodzaj materiału i średnica elektrody nietopliwej,

Średnica (wymiary) materiału dodatkowego.

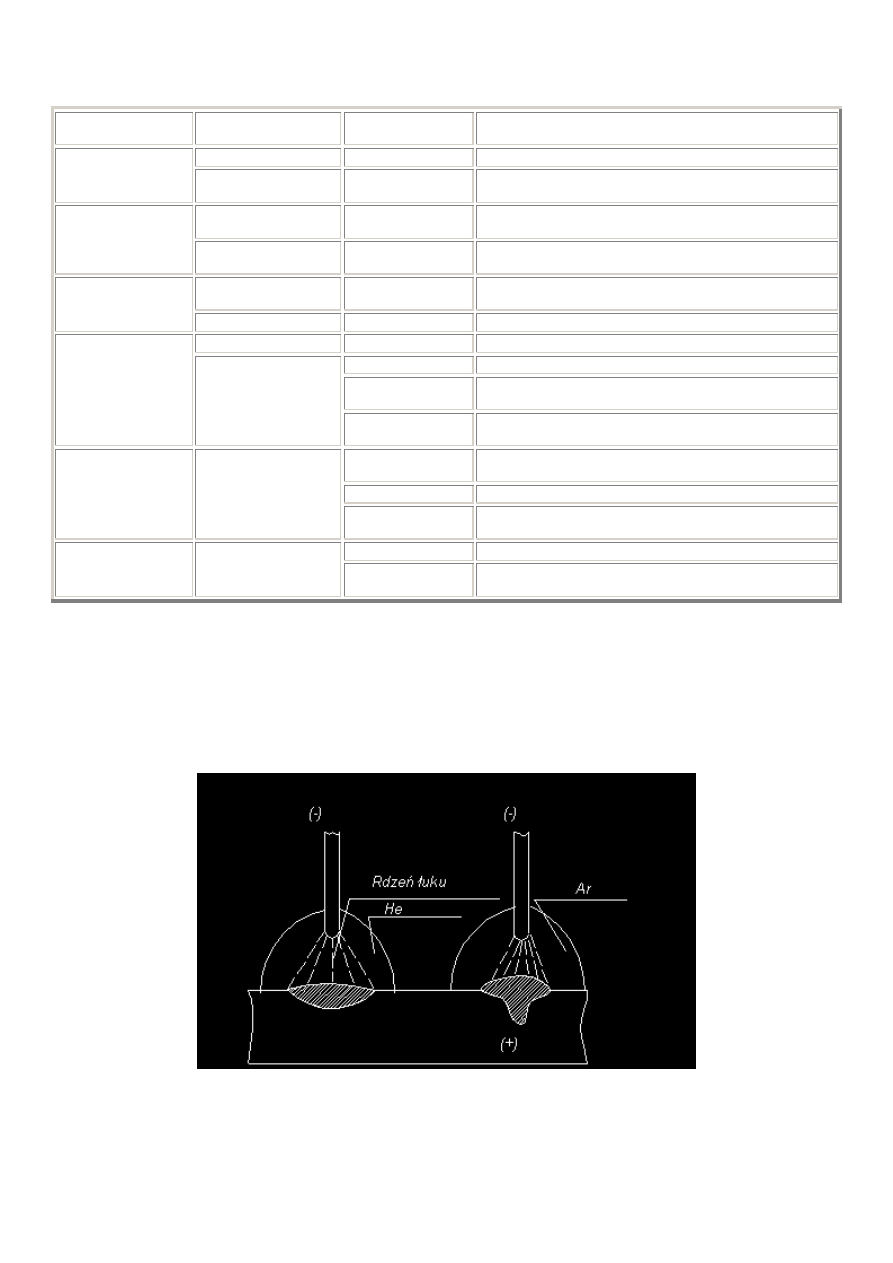

Spawanie TIG przeprowadzone może być prądem stałym oraz prądem przemiennym.

a) Spawanie prądem stałym -przebiegać może z biegunowością dodatnią lub ujemną. Gdy elektroda

podłączona jest do bieguna dodatniego (biegunowość dodatnia). Aby przenieść natężenie prądu z

biegunowością dodatnią, elektroda musi mieć znacznie większą średnicę niż przy podłączeniu do bieguna

ujemnego. Stosowane jest przy spawaniu w osłonie argonu lub helu prawie wszystkich metali i stopów z

wyjątkiem cienkich blach z aluminium i jego stopów.

b) Spawanie prądem przemiennym -pozwala na wykorzystanie zalety spawania prądem stałym z

biegunowością dodatnią (zjawisko rozpylania powierzchniowej warstwy tlenków) bez specjalnych ograniczeń

prądowych, wymaganych przy spawaniu prądem stałym z biegunowością dodatnią. Gorsza jest jednak

stabilność łuku.

c) Natężenie prądu - decyduje o głębokości wtopienia i szerokości spoiny, ale z drugiej strony oddziałuje na

temperaturę końca elektrody nietopliwej. Wzrost natężenia prądu spawania zwiększa głębokość wtopienia i

umożliwia zwiększenie prędkości spawania. Nadmierne natężenie prądu powoduje, że koniec elektrody

wolframowej ulega nadtopieniu i pojawia się niebezpieczeństwo powstania wtrąceń metalicznych w spoinie.

d) Napięcie łuku - decyduje w zależności od rodzaju gazu ochronnego o długości łuku oraz o kształcie

spoiny i ściśle zależy od zastosowanego natężenia prądu oraz rodzaju materiału elektrody. Wzrost napięcia łuku

zwiększa szerokość lica spoiny, maleje przy tym głębokość wtopienia i pogarszają się warunki osłony łuku i

ciekłego metalu spoiny. Argon ma niski potencjał jonizacyjny -15,7 V, łuk jarzy się więc bardzo stabilnie

e) Prędkość spawania - przy stałym natężeniu prądu i napięciu łuku, decyduje o energii liniowej spawania, a

więc ilości wprowadzanego ciepła do obszaru złącza. Przez zmianę prędkości spawania regulować można nie

tylko przemiany strukturalne w złączu, ale wielkość i rozkład naprężeń i odkształceń spawalniczych. Prędkość

spawania wpływa równocześnie na głębokość przetopienia i szerokość spoiny parametr ten jest również ważny z

uwagi na koszt procesu spawania. W przypadku spawania ręcznego TIG prędkość spawania jest parametrem

wynikowym, zależnym od umiejętności operatora oraz wymaganego kształtu ściegu spoiny, przy danym

natężeniu prądu i napięciu łuku.

Podstawowe gazy ochronne

Gazy ochronne do spawania TIG, to gazy obojętne Ar i He lub ich mieszanki z ewentualnym dodatkiem H2

(tab.2). niekiedy do gazu obojętnego dodawany jest azot, którego zadaniem jest podwyższenie temperatury

łuku i umożliwienie dzięki temu spawania z dużymi prędkościami miedzi i jej stopów, często bez podgrzania

wstępnego. Inne reaktywne gazy ochronne, jak np. CO2, powodują szybkie zużycie elektrody lub niestabilne

jarzenie się łuku. W żadnym wypadku nie należy stosować dodatku CO2 lub O2 do argonu lub helu, gdyż

powoduje to bardzo szybkie zużycie drogiej elektrody nietopliwej.

a) Własności fizyczne gazów ochronnych. Gaz ochronny ma za zadanie nie tylko osłaniać elektrodę

nietopliwą i obszar spawania przed dostępem atmosfery, ale decyduje również o energii liniowej

spawania(napięcie łuku) ,kształcie spoiny i nawet składzie chemicznym stopiwa.

Podstawowymi własnościami fizycznymi gazów ochronnych, decydującymi o ich wpływie na proces spawania

TIG, są:

potencjał jonizacji

przewodnictwo cieplne

ciężar właściwy

punkt rosy

dysocjacja i rekombinacja gazu

Rodzaj metalu

spawanego

Rodzaj procesu

spawania

Rodzaj gazu

ochronnego

Opis podstawowych własności

Aluminium i stopy

aluminium

Ręczne

Ar

Łatwe zajarzenie łuku i duża czystość spoiny

Automatyczne

He , He+Ar

Duże prędkości spawania, możliwość spawania bez

podgrzewania wstępnego

Magnez i stopy

magnezu

Grubość złącza poniżej

1,5mm

Ar

Łatwość regulacji przetopienia i duża czystość spoiny

Grubość złącza

powyżej 1,5mm

He

Dobre przetopienie, najlepsze wyniki przy spawaniu

prądem stałym

Stal węglowa

Ręczne

Ar

Łatwość regulacji kształtu spoiny i zajarzenia łuku,

możliwość spawania we wszystkich pozycjach

Automatyczne

Ar+He

Zwiększone przetopienie i szybkość spawania

Stale Cr-Ni

Austenityczne

Ręczne

Ar

Ułatwiona regulacja przetopienia cienkich blach

Automatyczne

Ar+He

Zwiększona głębokość przetopienia i szybkość spawania

Ar+max 35% H2

Unika się podtopień, wymagane jest mniejsze natężenie

przepływu niż czystego Ar

He

Największe głębokości przetopienia i energie liniowe

spawania

Cu, Ni i ich stopy

Ręczne i automatyczne

Ar

Duża łatwość spawania cienkich blach i ściegów

graniowych cienkich rur

Ar+He

Zapewnione wyższe energie liniowe spawania

He

Możliwość spawania grubych blach z dużymi prędkościami

bez podgrzewania wstępnego

Tytan i jego stopy

Ręczne i automatyczne

Ar

Duża czystość spoiny

He

Większa głębokość przetopienia przy spawaniu grubych

blach

Potencjał jonizacji gazu ochronnego decyduje o łatwości zajarzenia łuku, przewodzeniu prądu przez

łuk(oporności łuku) i o napięciu łuku.

Przewodnictwo cieplne gazu ochronnego decyduje o kształcie ściegu spoiny.

Ciężar właściwy gazu decyduje o stopniu ochrony jeziorka spawalniczego.

Punkt rosy gazu ochronnego - określa koncentracje wody w gazie. Im niższy jest punkt rosy, tym

niższa jest zawartość wody, a przez to mniejsze niebezpieczeństwo tworzenia się pęcherzy gazowych w

spoinie.

Elektrody nietopliwe.

Elektrody nietopliwe do spawania TIG są podstawowym elementem obwodu spawania i od ich cech

eksploatacyjnych zależy w dużym stopniu jakość spawania oraz ekonomiczność procesu. Cechy te to łatwość

zajarzenia łuku i stabilność jarzenia się łuku, trwałość oraz szybkość zużycia elektrody. Elektrody nietopliwe

wytwarzane są z czystego wolframu lub ze stopów wolframu.

Materiał dodatkowy

Materiał dodatkowy do spawania TIG może mieć postać drutu, pałeczki, taśmy lub wkładki stapianej

bezpośrednio w złączu. Do spawania ręcznego stosowane są druty lub pręty proste o średnicy 0,5 ¸ 9,5 mm i o

długości 500-1000mm. Jako materiały dodatkowe do spawania TIG w większości przypadków stosowane są

materiały o tym samym składzie chemicznym, co spawany materiał. W niektórych przypadkach konieczne jest

zastosowanie materiału dodatkowego o wyraźnie różnym składzie chemicznym od spawanego materiału. I tak

np. do spawania stali odpornych na korozję typu 9% Ni stosuje się stopy niklu; mosiądze spawa się brązami

aluminiowymi, fosforowymi lub krzemowymi. Zazwyczaj dąży się jednak do tego, aby materiał dodatkowy miał

lepsze własności niż materiał spawany.

Urządzenia do spawania TIG

Prostowniki tyrystorowe lub inwersyjne,

Transformatory spawalnicze,

Źródła zasilania stosowane powszechnie do spawania elektrodami otulonymi są stosowane do

spawania TIG po wyposażeniu stanowiska spawalniczego w dodatkowe zespoły.(rys 9). Poza

składanymi stanowiskami używa się też źródeł zasilania wyposażonych we wszystkie zespoły,

spełniające funkcje pomocnicze montowane we wspólnej obudowie. Takie urządzenia są przeznaczone

tylko do spawania metodą TIG.

Proces spawania metodą TIG jest sterowany za pomocą złożonych układów montowanych w tzw. przystawce do

zasilacza lub razem z zasilaczem w jednej obudowie.

?

Schemat stanowiska do spawania metodą TIG

Spawanie MIG/MAG

Inne nazwy- spawanie łukowe w osłonie gazowej, spawanie półautomatyczne, spawanie w osłonie

CO2.

Sposób pracy - ręczny, z możliwością użycia mechanicznego przemieszczania prowadnika elektrody.

Źródło ciepła - łuk elektryczny.

Osłona jeziorka - gaz nie reagujący z metalem spawanym.

Zakres natężenia prądu - 60 ¸ 500A.

Moc cieplna - 1¸25kJ/s.

Zasada działania - łuk jarzy się między końcem elektrody a metalem rodzimym w linii złącza. Elektroda

jest przesuwana ze stałą prędkością za pomocą silnika o nastawnej prędkości obrotowej. Prąd zależy od

prędkości podawania elektrody. Długość łuku jest utrzymywana przez źródło prądu, a spawacz powinien

prowadzić wylot prowadnika elektrody na stałej wysokości nad jeziorkiem(zwykle kilkanaście mm). Przestrzeń

łukowa i spawany metal są osłaniane gazem dobranym odpowiednio do spawanego metalu. Gazami

powszechnie używanymi są: argon, argon z dodatkiem 5% tlenu lub 20% dwutlenku węgla albo czysty

dwutlenek węgla. Typowe zastosowani - wyrób o średniej grubości łączonych elementów, cienkie blachy.

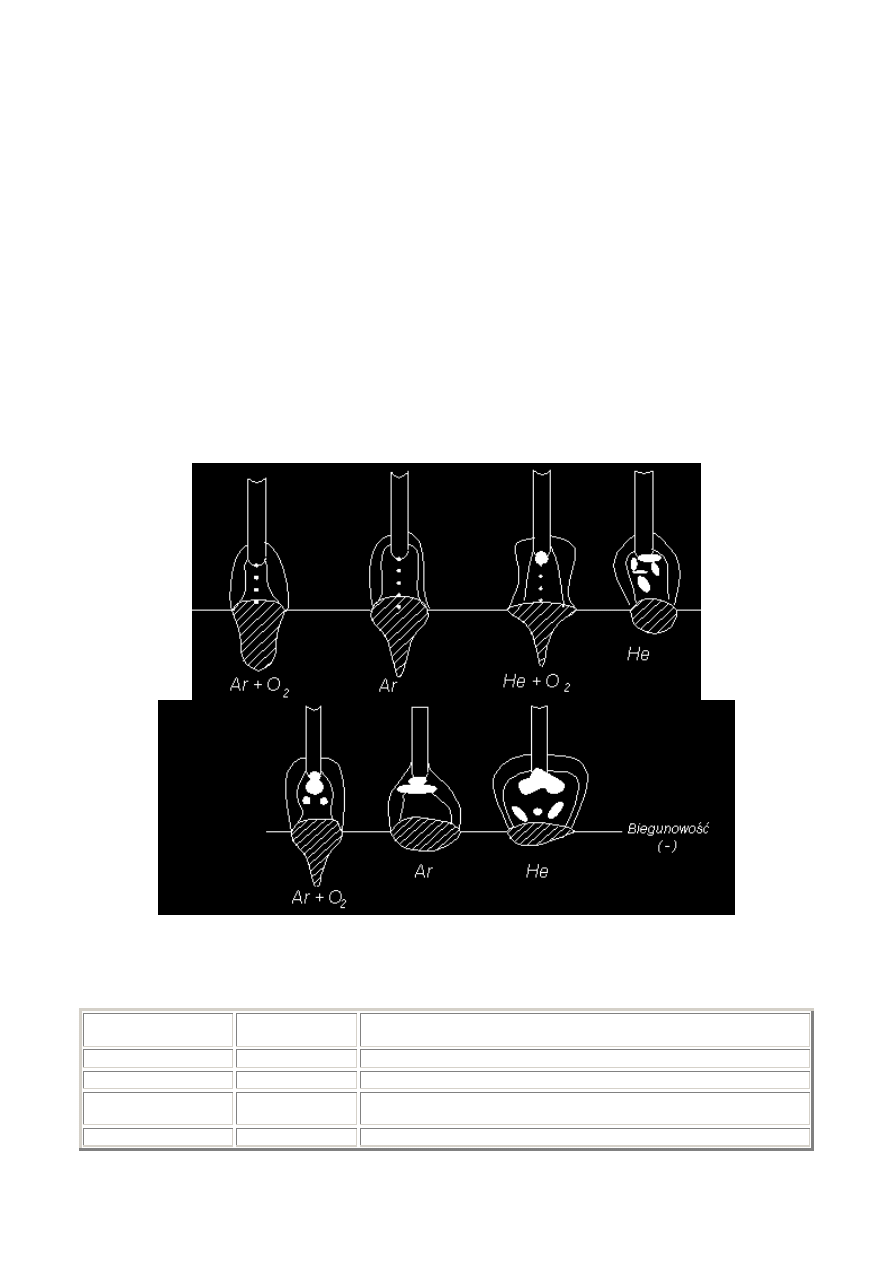

Charakterystyka metody

Spawanie łukowe elektrodą topliwą w osłonach gazowych (MIG-spawanie w osłonach gazów obojętnych,

MAG-spawanie w osłonach gazów aktywnych), jest obecnie jedną z najpowszechniej stosowanych metod

spawania konstrukcji. Dokładna osłona łuku jarzącego się między elektrodą topliwą a spawanym materiałem

zapewnia, że spoina formowana jest w bardzo korzystnych warunkach. Spawanie MIG/MAG zastosowane więc

może być do wykonania wysokiej jakości połączeń wszystkich metali, które mogą być łączone za pomocą

spawania łukowego. Należą do nich stale węglowe i niskostopowe, stale odporne na korozję, aluminium, miedź,

nikiel i ich stopy. Spawanie MIG/MAG polega na stapianiu materiału spawanego i materiału elektrody topliwej

ciepłem łuku elektrycznego jarzącego się pomiędzy elektrodą topliwą i spawanym przedmiotem, w osłonie gazu

obojętnego lub aktywnego. Metal spoiny formowany jest z metalu stapiającego się drutu elektrodowego i

nadtopionych brzegów materiału spawanego. Podstawowe gazy ochronne stosowane do spawania MIG/MAG to

gazy obojętne argon, hel oraz gazy aktywne; CO2, H2, O2, N2, i NO, stosowane oddzielnie lub tylko jako

dodatki do argonu czy helu. Elektroda topliwa w postaci drutu pełnego, zwykle o średnicy od 0,5¸4,0 mm,

podawana jest w sposób ciągły przez specjalny system podający, z prędkością w zakresie od 2,5¸50 m/min.

Palnik chłodzony może być wodą lub powietrzem.

?

Spawanie MIG/MAG prowadzone może być prądem stałym lub przemiennym we wszystkich pozycjach.

Obecnie prawie wyłącznie stosuje się spawanie MIG/MAG prądem stałym z biegunowością dodatnią. Spawanie

prowadzone jest jako półautomatyczne zmechanizowane, automatyczne lub w sposób zrobotyzowany. Dzięki

dużej uniwersalności procesu, łatwość regulacji , spawanie MIG/MAG pozwala na wykonywanie różnorodnych

konstrukcji z różnych metali i stopów w warunkach warsztatowych i montażowych, we wszystkich pozycjach.

Parametry spawania

Podstawowymi parametrami spawania MIG/MAG są:

Rodzaj i natężenie prądu(prędkość podawania drutu),

Napięcie łuku,

Prędkość spawania,

Rodzaj i natężenie przepływu gazu ochronnego,

Średnica drutu elektrodowego,

Długość wolnego wylotu elektrody,

Prędkość podawania drutu elektrodowego,

Pochylenie złącza lub elektrody.

a) Spawanie prądem stałym z biegunowością dodatnią jest najpowszechniej stosowanym sposobem

spawania MIG/MAG. Przy małych natężeniach prądu, elektroda stapia się w osłonie gazów obojętnych

grubokroplowo bez rozprysku, natomiast w osłonie CO2 ze znacznym rozpryskiem, nawet do kilkunastu

procent. Odrywanie kropli od końca elektrody jest utrudnione, a przenoszenie przez łuk nieosiowe.

b) Spawanie prądem stałym z biegunowością ujemną w osłonie gazów obojętnych i aktywnych umożliwia

tylko spawanie z grubokroplowym i nieosiowym przenoszeniem metalu w łuku, bez względu na wielkość

natężenia prądu. Rozprysk metalu jest znaczny, a głębokość przetopienia znacznie mniejsza niż przy

biegunowości dodatniej; choć wydajność stapiania elektrody jest nawet o 100% wyższa

c) Spawanie prądem przemiennym wymaga użycia źródeł prądu o wysokim napięciu biegu jałowego w celu

zapewnienia stabilnego jarzenia się łuku i grubokroplowego przenoszenia metalu w łuku. Gdy prąd przemienny

ma biegunowość ujemną, przenoszenie metalu jest utrudnione i występuje rozprysk, natomiast przy

biegunowości dodatniej łuk jarzy się stabilnie. Naniesienie powłoki emulsyjnej na elektrodę topliwą zapewnia,

podobnie jak przy spawaniu prądem stałym z biegunowością ujemną, stabilne i natryskowe przenoszenie

metalu w łuku. Spawanie prądem przemiennym ma niewielkie zastosowanie w przemyśle.

d) Natężenie prądu - jest ściśle powiązane ze zmianą szybkości podawania drutu, która musi być równa

prędkości stapiania drutu. Wzrost natężenia prądu powyżej wartości krytycznej, dla danej średnicy elektrody,

zmniejsza wielkość kropli, zwiększa częstotliwość ich przejścia i poprawia stabilność łuku.

?

Przy dużych gęstościach prądu, rzędu 600-700 A/mm2, uzyskuje się najlepsze wyniki spawania, wysoka jest

wydajność spawania dochodząca do ponad 20 kg stopiwa na godzinę. Równocześnie duża jest głębokość

wtopienia, lecz spawanie ograniczone jest tylko do pozycji podolnej i nabocznej. Przy stałym natężeniu prądu

głębokość wtopienia zwiększa się wraz z obniżeniem średnicy elektrody.

e) Napięcie łuku - ściśle zależy od składu gazu ochronnego. Wzrost napięcia łuku sprawia, że wzrasta

szerokość ściegu spoiny i obniża się głębokość wtopienia. Nadmierne napięcie łuku prowadzi do powstania

rozprysku, porowatości i podtopień lica spoiny. Zbyt niskie napięcie łuku powoduje, że spoiny są porowate i

pojawiają się nacieki lica.

f) Prędkość spawania - jest parametrem wynikowym dla danego natężenia prądu i napięcia łuku, przy

zachowaniu właściwego kształtu spoiny. Gdy prędkość spawania ma być nawet nieznacznie zmieniona, należy

zmienić natężenie prądu lub napięcie łuku w celu utrzymania stałego kształtu spoiny.

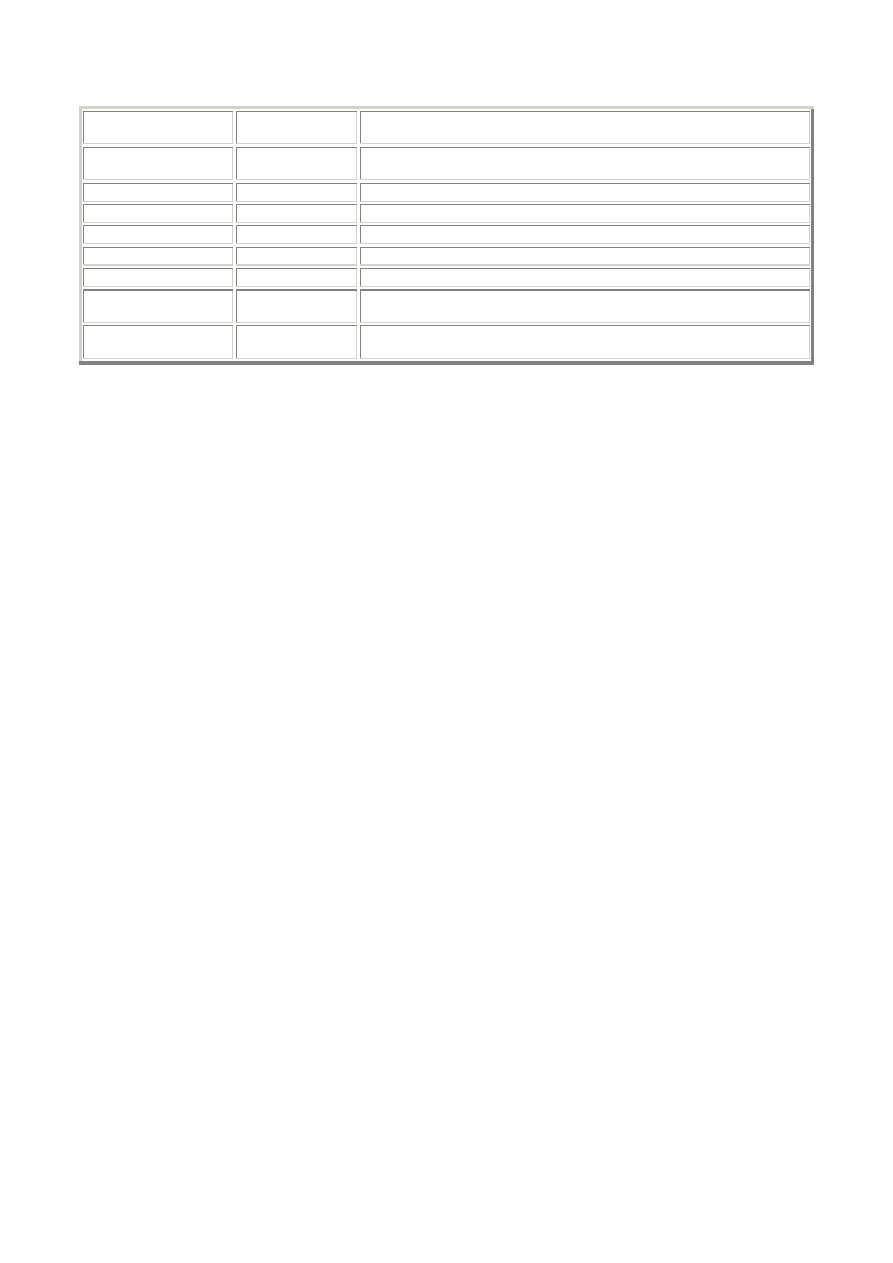

Gaz ochronny

Gaz ochronny - decyduje o sprawności osłony obszaru spawania, ale i o sposobie przenoszenia metalu w łuku,

prędkości spawania i kształcie spoiny.

Gazy obojętne, argon i hel, choć doskonale chronią ciekły metal spoiny przed dostępem atmosfery, nie są

odpowiednie we wszystkich zastosowaniach spawania MIG/MAG

Gaz ochronny

Działanie

chemiczne

Spawane metale

Ar

obojętny

Zasadniczo wszystkie metale poza stalami węglowymi.

He

obojętny

Al., Cu, stopy Cu, stopy Mg, zapewniona duża energia liniowa spawania.

Ar+20-80% He

obojętny

Al., Cu, stopy Cu, Mg, zapewnione duże energie liniowe spawania, mała

przewodność cieplna gazu.

N2

redukujący

Spawanie miedzi z dużą energią liniową.

Ar+20-25% N2

redukujący

Spawanie miedzi z dużą energią liniową łuku, lepsze jarzenie się łuku niż

w osłonie 100% N2.

Ar+1-2% O2

słabo utleniający

Zalecana głównie do spawania stali odpornych na korozję i stali

stopowych.

Ar+3-5% O2

utleniający

Zalecana do spawania stali węglowych i niskostopowych.

CO2

utleniający

Zalecana wyłącznie do spawania stali niskowęglowych.

Ar+20-50% CO2

utleniający

Zalecana wyłącznie do spawania stali węglowych i niskostopowych.

Ar+10% CO2+5% O2

utleniający

Zalecana wyłącznie do spawania stali węglowych i niskostopowych.

CO2+20% O2

utleniający

Zalecana wyłącznie do spawania stali niskowęglowych i niskostopowych.

90% He+7,5%

Ar+2,5% CO2

slabo utleniający

Stale odporne na korozję.

60% He+35%

Ar+5%CO2

utleniający

Stale niskostopowe o wysokiej udarności.

Przez zmieszanie w odpowiednich proporcjach helu lub argonu z gazami aktywnymi chemicznie uzyskuje się

zmianę charakteru przenoszenia metalu w łuku i wzrasta stabilność łuku i pojawia. Równocześnie możliwe jest

znaczne ograniczenie lub całkowite wyeliminowanie rozprysku.

Podstawowymi gazami aktywnymi są: CO2, O2, NO, N2, H2.

Natężenie przepływu gazu ochronnego dobrane musi być tak, aby zapewniona była stała osłona obszaru

spawania, nawet podczas przeciągów czy wiatru. Natężenie przepływu powinno ustawiać się tak, aby na jeden

milimetr średnicy dyszy gazowej przypadał 1,0 l/min.

Druty elektrodowe

a) Średnica drutu elektrodowego - decyduje o gęstości prądu, a w efekcie o głębokości wtopienia i o

charakterze przenoszenia metalu w łuku. Dla danej wartości natężenia prądu wydajność stapiania wzrasta ze

zmniejszeniem się średnicy drutu. Druty o małej średnicy, do 1,2 mm, zaleca się stosować do spawania złączy

cienkich blach oraz przy spawaniu w pozycjach przymusowych. Większe średnice drutów od 1,2 mm¸4,0 mm

stosowane są w spawaniu półautomatycznym lub automatycznym, w pozycji podolnej.

b) Długość wolnego wylotu elektrody - wpływa na intensywność podgrzania drutu na długości między

końcówką prądową a stapiającym się końcem drutu, a więc o jego temperaturze i prędkości stapiania. W

związku z tym, ze wzrostem długości wolnego wylotu elektrody , przy tym samym natężeniu prądu, znacznie

wzrasta wydajność stapiania elektrody, a więc wyższe są prędkości układania ściegów wypełniających przy

spawaniu wielowarstwowym.

Urządzenia do spawania MIG/MAG

a) zasilacze łuku spawalniczego

Podstawowymi zespołami w urządzeniach do spawania elektrodami topliwymi w osłonach gazowych są zasilacze

łuku spawalniczego, dostarczające energię do łuku.

Jako zasilacze są stosowane prostowniki:

diodowe,

tyrystorowe,

inwersyjne.

b) podajniki drutu elektrodowego

Drugim ważnym zespołem stosowanym w urządzeniach do spawania elektrodą topliwą w osłonach gazowych

jest podajnik drutu elektrodowego. Istnieją dwa sposoby podawania drutu elektrodowego: klasyczny

(stosowany od dawana) za pomocą rolek napędzanych poprzez przekładnię klasyczną oraz nowszy z

przekładnią planetarną. Podajnik drutu elektrodowego składa się z silnika napędowego, przekładni

mechanicznej, rolek napędzających drut, szpuli z drutem oraz układu sterowania.

c) uchwyty spawalnicze

Uchwyty spawalnicze są wykonywane w dwóch odmianach: fajkowe- chłodzone naturalnie lub wodą oraz

pistoletowe- wyposażone w zespół napędowy elektrody typu "ciągnij", chłodzone wodą. Uchwyty powinny być

łatwe i wygodne w użyciu, a ich masa nie powinna przekraczać 0,4 kg. Do zapewnienia dobrego przepływu

prądu do ruchomej elektrody w postaci drutu służy rurka kontaktowa, której otwór musi być dopasowany do

średnicy tego drutu. Uchwyt spawalniczy jest połączony z podajnikiem za pomocą przewodu giętkiego. W

przypadku uchwytów chłodzonych wodą przewód ten składa się z powłoki ochronnej, węża doprowadzającego

gaz, przewodu prądowo wodnego, węża doprowadzającego wodę, węża z wkładką wewnętrzną do transportu

elektrody drutowej oraz żył sterujących.

PRZYGOTOWANIE BRZEGÓW

Technologia przygotowania złącza elektrodą otuloną

Spawanie ręczne elektrodą otuloną umożliwia wykonanie złączy doczołowych, teowych, krzyżowych,

narożnych, zakładkowych, nakładkowych, otworowych w dowolnych pozycjach w warunkach montażowych i

warsztatowych. W zależności od grubości łączonych elementów ich brzegi muszą być przed spawaniem

odpowiednio przygotowane, tak aby zapewnione było prawidłowe wykonanie połączenia przy max. wydajności

spawania. Głębokość wtopienia elektrod otulonych, przy nominalnym natężeniu prądu spawania, wynosi zwykle

około 3,0mm i do tej grubości złącza spawać można bez ukosowania. Większe grubości blach wymagają

ukosowania dwustronnego ( ze względu na warunki montażu w energetyce stosowane sporadycznie), oraz

jednostronnego najczęściej stosowanego. Brzegi materiału ukosujemy na V, X, U, Y i 2U. Przed spawaniem

brzegi łączonych przedmiotów powinny być dokładnie oczyszczone z wszelkich zanieczyszczeń zakłócających

prawidłowy przebieg procesu i obniżających jakość złącza takich jak: smary, farby, lakiery, żużel po cięciu

termicznym. Ukosowanie brzegów przedmiotu wykonuje się przez cięcie tlenem, plazmowo lub obróbkę

mechaniczną (zalecaną). W celu zachowania w czasie spawania stałej geometrii złącza i odstępu łączonych

przedmiotów zaleca się szczepienie lub mocowanie w zaciskach. Długość spoin sczepnych powinna wynosić ok.

15 ¸ 30mm z odstępem około 30 grubości łączonych przedmiotów. Grubość spoin sczepnych nie powinna

przekraczać 1/3 przekroju spoiny, a w czasie wykonywania złącza należy spoiny sczepne dokładnie przetopić

lub wyciąć.

Zalecane wymiary spoin sczepnych w złączach doczołowych

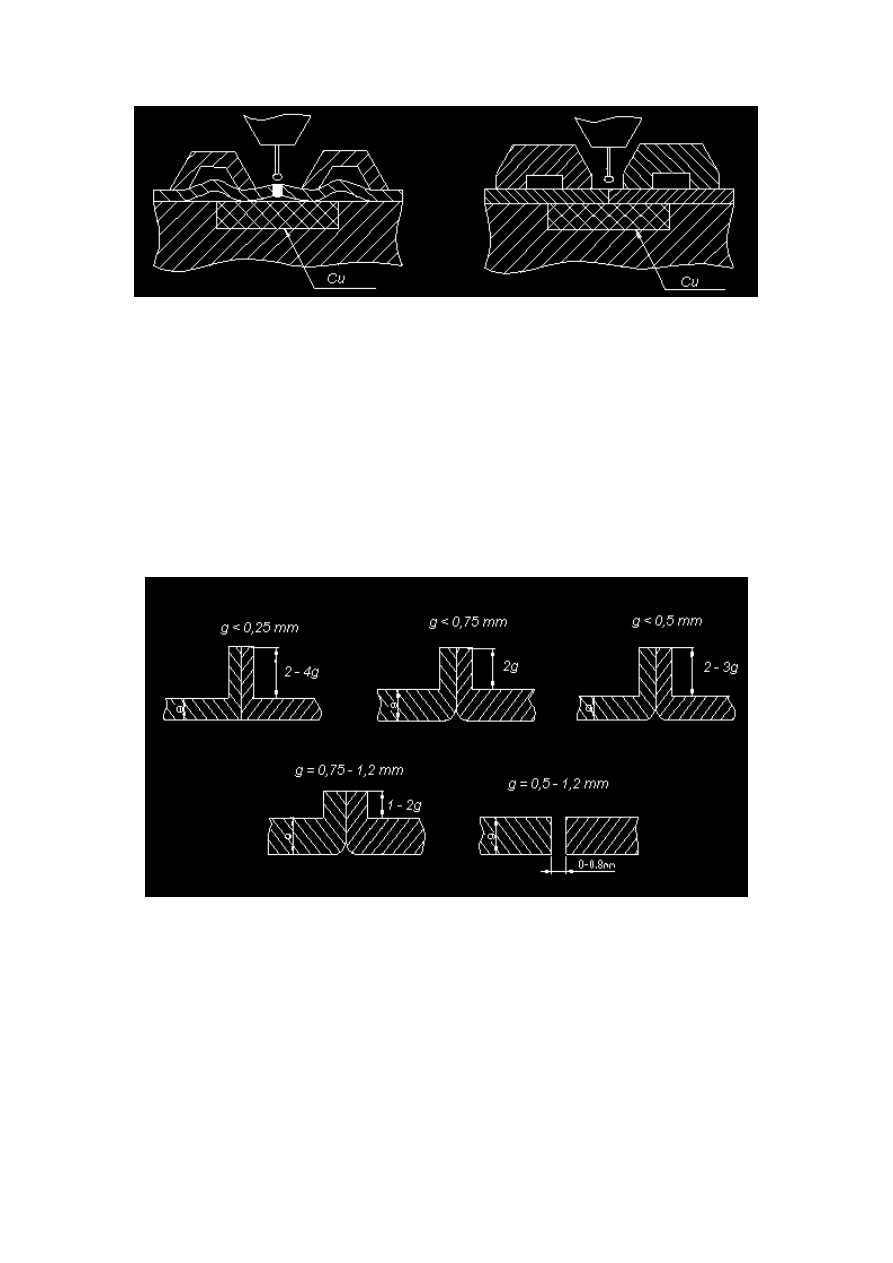

Technologia przygotowania złącza spawanego metodą TIG

Spawanie TIG wymaga szczególnie dokładnego oczyszczenia brzegów spawanych przedmiotów z wszelkich

zanieczyszczeń, jak tlenki, rdza, zgorzelina, smary, farby itd. Stosuje się w tym celu czyszczenie mechaniczne,

chemiczne i fizyczne. Spawanie TIG prowadzone może być we wszystkich pozycjach, ręcznie, półautomatycznie

lub automatycznie. Spawane brzegi przedmiotów muszą być dokładnie przygotowane, tak aby nie ulegały

odkształceniu w czasie spawania, zmieniając przez to np. odstęp i kąt ukosowania rowka spawalniczego.

Stosuje się w tym celu sczepianie spoinami sczepnymi o długości 10 ¸ 30 i odstępie 10 ¸ 60 mm, w zależności

od sztywności (grubości) spawanych przedmiotów, lub mocowanie w specjalnych przyrządach z podkładkami

formującymi grań. W celu uniknięcia odkształcenia kątowego złącza, występującego często przy spawaniu

cienkich blach, należy zastosować wstępne odkształcenie brzegów blach pod takim kątem, by naprężenia

spawalnicze sprawiły, że złącze po spawaniu jest płaskie.

Zalecane sposoby mocowania cienkich blach przy spawaniu TIG

?

Zalecane sposoby odkształcania wstępnego cienkich blach przy spawaniu TIG

Spawanie TIG prowadzone może być bez udziału materiału dodatkowego i wtedy spoinę tworzy się z

nadtopionych brzegów spawanych materiałów, lub z materiałem dodatkowym w postaci drutu, pręta lub

ułożonej w rowku spawalniczym specjalnej stapianej wkładki. Spawać więc można prawie wszystkie metale,

które topią się pod wpływem ciepła łuku, nie parują pod jego wpływem i mogą być spawane bez pęknięć.

Spawanie TIG pozwala na łączenie przedmiotów wykonanych z większości stali i stopów. Bardzo wysokiej

jakości połączenia można uzyskać przy spawaniu stali węglowych, stopowych, odpornych na korozję i stali

specjalnych.

Zalecane sposoby przygotowania cienkich blach do spawania doczołowego TIG

Technologia przygotowania złacza spawanego metodą MIG

Spawanie MIG/MAG prowadzone jest głównie prądem stałym z biegunowością dodatnią. Brzegi spawanych

przedmiotów oczyszczone muszą być przed spawaniem z wszelkich zanieczyszczeń na szerokość co najmniej

25¸30 mm z każdej strony złącza. W przypadku złączy z aluminium wymagane jest dodatkowo usunięcie tuż

przed spawaniem warstewki tlenków na szerokości minimum 10 mm od krawędzi złącza za pomocą szczotki

obrotowej lub pilnika. Przed spawaniem przedmioty należy sczepiać spoinami sczepnymi, w podobny sposób jak

przy spawaniu ręcznym elektrodami otulonymi lub TIG, lub zamocować w odpowiednio sztywnym

oprzyrządowaniu. Spawanie półautomatyczne można prowadzić metodą w lewo przy mniejszej prędkości

spawania i większej głębokości wtopienia lub w prawo z większą prędkością, lecz wtedy istnieje zagrożenie

wystąpienia takich wad, jak przyklejenia i nierówności lica. Spawanie MIG/MAG, dzięki dużej głębokości

wtopienia i łatwości regulacji energii liniowej łuku, umożliwia łączenia elementów konstrukcji wykonanych ze

stali węglowych, niskostopowych, stopowych, stali odpornych na korozję, aluminium oraz jego stopów. Zakres

grubości jest bardzo duży od 0,5 mm ¸300 mm. Głębokość rowka powinna być równa długości wolnego wylotu

elektrody, w przeciwnym wypadku należy zwiększyć kąt ukosowania. Materiały dodatkowe do spawania mają

przeważnie skład chemiczny podobny do spawanego materiału. Złącza przedmiotów ze stali węglowych,

niskostopowych i wysokostopowych oraz odpornych na korozję zaleca się ukosować z kątami niższymi niż przy

spawaniu ręcznym elektrodą otuloną.

Naprawa złączy spawanych

Procesy składające się na naprawę złączy spawanych, niewiele różnią się od kolejnych etapów przy

spawaniu. Tak samo, należy najpierw przygotować złącze, a następnie przystąpić do wykonania naprawy

właściwej (pospawania). W energetyce najczęściej mamy do czynienia z naprawą połączeń rurowych. Złącze

można naprawiać w całości, wtedy polega to na wycięciu całego "styku", powtórnym przygotowaniu brzegów do

spawania i pospawaniu. Może się jednak zdarzyć, że po wycięciu złącza rurociąg jest za krótki do ponownego

pospawania. W takiej sytuacji należy wyciąć odcinek rury i wstawić tzw. wstawkę, która nie powinna być

mniejsza od trzykrotnej nominalnej średnicy elementu i nie mniejsza niż 100 mm. W wyniku tych zabiegów

mamy niestety dwa złącza zamiast jednego. Jeżeli mamy do czynienia ze złączem o średnicy powyżej 50 mm,

często naprawa może polegać również na wycięciu tylko tych odcinków spoiny, które są wadliwe. Podczas

naprawy należy pamiętać o tym aby dokładnie wyszlifować grań spoiny, tak aby pozostałości grani nie

powodowały kolejnych wad w złączu. Po wykonaniu spoiny następuje ponowna kontrola złącza.

SPAWANIE W ENERGETYCE

Ze względu na zalety ( szczelność, wytrzymałość) spawanie zajmuje szczególne miejsce w energetyce. Metody,

które zostały opisane we wstępie, w różnym stopniu mają swoje zastosowanie w energetyce. W związku z tym

postaramy się pokrótce przedstawić sposoby przygotowania brzegów materiałów oraz wykonania złączy

spawanych. Wybór technologii spawania zależy od bardzo wielu czynników i tak z punktu widzenia technologii

spawania rur za najważniejsze należy uważać następujące czynniki:

materiały rur oraz spoiwa,

przygotowanie do spawania konstrukcji rurowej (trasowanie, obcinanie, przygotowanie złącza,

oznakowanie i spawanie sczepiające),

plan operacji spawalniczych, a więc proces spawania, wykonanie warstwy przetopowej oraz kolejność

układania poszczególnych ściegów,

opracowanie procesów cieplnych, przepisy dotyczące znakowania spoin,

zapewnienie doprowadzenia ciepła do miejsca spawania,

przeprowadzenie odpowiedniej obróbki w czasie spawania lub po spawaniu,

ustalenie rodzajów i metod badania spoiny.

Stosowane materiały

W energetyce najczęściej mamy do czynienia z połączeniami rur lub zbiornikami. Najczęściej stosowanymi

materiałami na rury są K18, 16M, 15HM, 10H2M, 13HMF.

K18 - rura kotłowa o zawartości węgla do 0,18 %

16M - stal niskostopowa o zawartości węgla do 0,16% oraz molibdenu do 1%

15HM - stal stopowa o zawartości węgla do 0,15% oraz chromu do 1% i molibdenu do 1%

10H2M - stal stopowa o zawartości węgla do 0,1% oraz chromu do 1% i molibdenu do 2%

13HMF - stal stopowa o zawartości węgla do 0,13% oraz chromu, molibdenu i wanadu do 1%.

Druty i elektrody

Obecnie w energetyce najczęściej stosuje się elektrody i druty takich producentów jak:

elektrody - Baildon, Esab, Bohler,

druty do spawania gazowego - Bohler, Phoeniks-Union oraz producentów krajowych,

druty do spawania TIG, MIG/MAG - Bohler, Phoeniks-Union, Esab oraz producentów krajowych,

W związku z tym oznaczenia drutów i elektrod przedstawione zostaną w formie tabel.

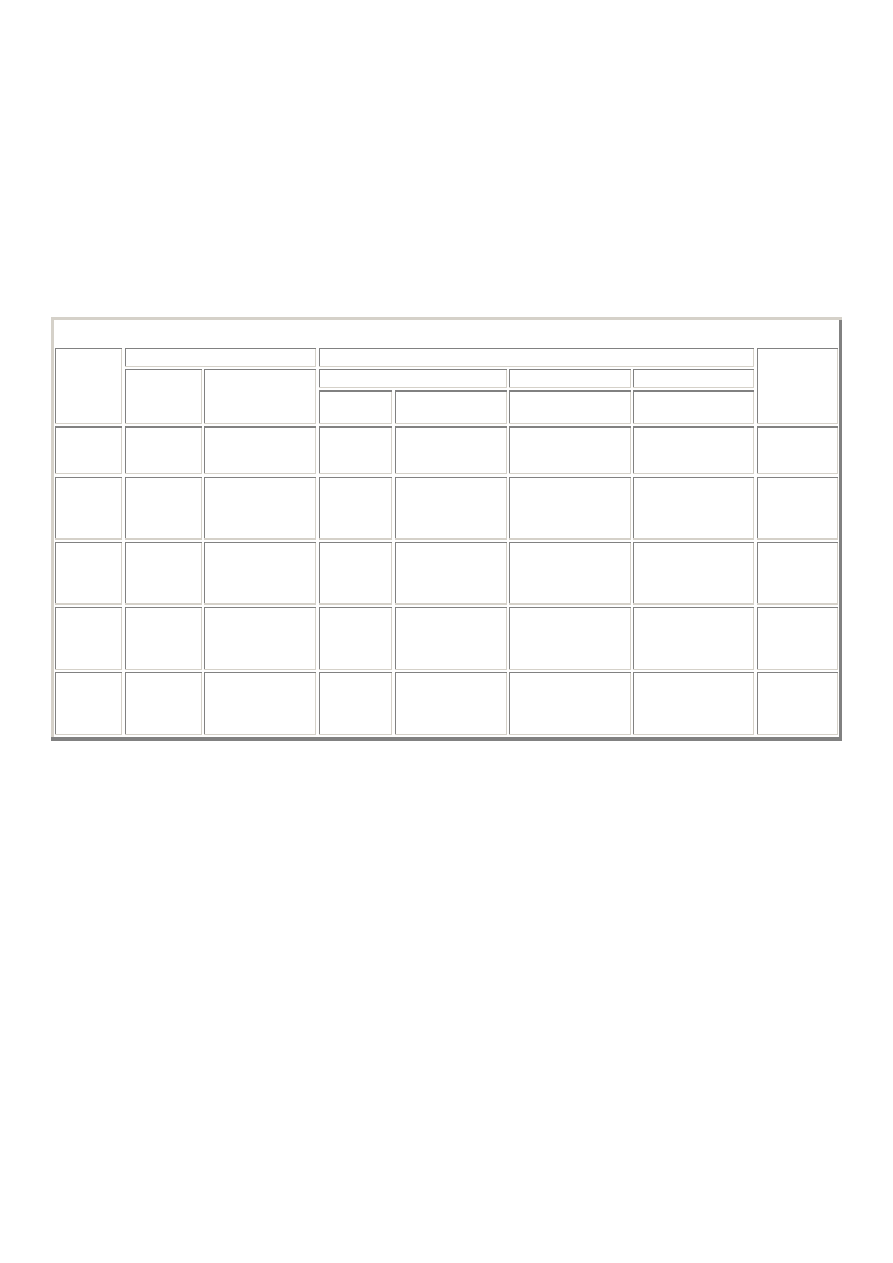

Porównanie oznaczeń drutów do spawania gazowego

Oznaczenia Drutów i Elektrod stosowanych w

Energetyce.

Pn-88/M-69420

Bohler

Phoeniks-Union Stal

SpG1

DMO

Union Mo

K18

SpG1M

DMO

Union Mo

16M

SpG1h1M

DCMS

Union Cr - Mo

15HM

SpG1H2M

CM - 2

Union CrMo

9.10

10H2

M

SpG1H1MF

DMV -

83

UnionMo-V2

13HMF

Porównanie oznaczeń elektrod

otulonych

Baildon

Esab

Bohler

Stal

ER3.46

OK 46.00 FOX DMO Ti

K18

EB1.46

OK 48.00 FOX DMO Kb

ESMoR

OK 74.41 FOX DMO Ti

16M

ESMoB

OK 74.78 FOX DMO Kb

ESCrMo R

---------- FOX DCMS Ti

15HM

ESCrMo B

OK 76.18 FOX DCMS Kb

ES2CrMo R ---------- FOX CM 2 Ti

10H2M

ES2CrMo B OK 76.28 FOX CM 2 Kb

ESMoCrV R ---------- FOX DMV83 Ti

13HMF

ESMoCrV B ---------- FOX DMV83 Kb

Porównanie oznaczeń drutów do spawania TIG,MIG i MAG

PN-88/M-69420 Bohler

Phoenix-Union

ESAB

UWAGI

STAL

----------

DMO-IG

----------

OK. Tigtrod 12.64 OK. Autrod 12.51 TIG MIG MAG K18

----------

DMO-IG

Union J Mo

OK. Tigtrod 13.09 OK. Autrod 13.09 TIG MIG MAG 16M

----------

DCMS - IG Union J CrMo

OK. Tigtrod 13.12 OK. Autrod 13.12 TIG MIG MAG 15HM

----------

CM2 - IG

Union J CrMo9.10 OK. Tigtrod 13.22 OK. Autrod 13.22 TIG MIG MAG 10H2M

SpG3S\H1MF

DMV83 -Kb Union J MoV2

----------

TIG

13HMF

Przygotowanie do spawania

Przed przystąpieniem do spawania należy najpierw przygotować złącze do spawania czyli obciąć na żądany

wymiar, oczyścić, przygotować brzegi oraz sczepić złącze spoinami sczepnymi lub zakołkować złącze. Cięcie

materiałów może być wykonane termicznie lub mechanicznie. Przy cięciu termicznym stali skłonnych do

hartowania należy zastosować podgrzewanie wstępne. Po obcięciu rury na właściwy wymiar należy przygotować

brzegi do spawania nadając im odpowiedni kształt za pomocą obróbki mechanicznej. Kształty brzegów są

określone w karcie technologicznej złącza. Podczas projektowania i wytwarzania urządzeń technicznych należy

przyjąć minimalną ilość połączeń spawanych, a ich rozmieszczenie powinno umożliwiać:

wykonanie złączy z uwzględnieniem wszystkich ustalonych wcześniej wymagań

przeprowadzenie miejscowej obróbki cieplnej, jeśli taka będzie wymagana

przeprowadzenie kontroli jakości złączy wszystkimi przewidzianymi metodami.

Należy również pamiętać że:

Przy spawaniu połączeń elementów o różnej grubości powinny być zastosowane łagodne przejścia od jednego

elementu do drugiego przez ścienianie elementu grubszego pod kątem nie większym niż 15°, a w przypadku

technicznie uzasadnionym, za zgodą właściwego organu dozoru technicznego, pod kątem nie większym niż 30°.

Spoiny wzdłużne powinny być przesunięte względem siebie na odległość nie mniejszą niż trzykrotna nominalna

grubość elementu i nie mniejsza niż 100 mm. Odległość między osiami sąsiednich złączy obwodowych

elementów rurowych nie powinna być mniejsza od trzykrotnej nominalnej grubości ścianki i nie mniejsza niż

100 mm. Po uwzględnieniu tych i jeszcze wielu innych zasad dotyczących spawania można przystąpić do

wykonania spoin sczepnych, które wykonuje się ściśle według technologii wykonania złącza a wykonać je może

tylko spawacz, który został wyznaczony do spawania całego złącza.

Plan operacji spawalniczych

Wszystkie operacje związane z wykonaniem złączy spawanych należy wykonać zgodnie z kartą

technologiczną.

Spawacz może rozpocząć spawanie dopiero po tym jak przygotowanie złącza zostanie odebrane przez

pracownika kontroli technicznej. Gatunek spoiwa, natężenie prądu, oraz sposób układania poszczególnych

warstw jest ściśle określony w karcie technologicznej i spawacz powinien wykonywać spawanie zgodnie ze

wskazówkami tam zawartymi.

Warstwę graniową należy wykonać ze szczególną starannością a przy układaniu warstw następnych

należy dbać o uzyskanie dobrego wtopu między warstwami oraz brzegami łączonych elementów.

Łuk elektryczny należy zajarzać w rowku. Przy spawaniu wielowarstwowym spawacz powinien prowadzić

układanie ściegów tak aby miejsca rozpoczęcia i zakończenia kolejnego ściegu były w stosunku do siebie

przesunięte o około 20 -30 mm.

Warstwy kryjące należy układać prosto, o równej wysokości i szerokości, bez nadmiernego rozlewania na

szerokości lica, bez podtopień i ostrych przejść. Spawanie powinno być wykonywane bez przerw.

Bezpośrednio po zakończeniu spawania, każdy spawacz biorący udział w wykonywaniu złącza musi wybić swój

znak na jednej stronie złącza, w odległości nie większej niż 50 mm od osi spoiny. Jeżeli złącze wykonywało

dwóch spawaczy, znak wybijają obaj spawacze. Po wykonaniu tych czynności i oczyszczeniu złącza z odprysków

i żużli, spawacz powinien wezwać kontrolera robót spawalniczych celem dokonania oględzin złącza i zlecenia

wykonania stosownych badań.

W energetyce oprócz typowych konstrukcji rurowych wykonuje się także inne prace spawalnicze takie jak:

naprawa uszkodzeń walczaków

spawanie naderwań i pęknięć

spawanie wżerów korozyjnych i ubytków erozyjnych

Do każdej z tych prac są opracowywane odpowiednie karty technologiczne. Oprócz informacji zawartych w

karcie technologicznej, spawacz, powinien stosować ogólne wytyczne dotyczące określonych konstrukcji i tak;

zakres naprawy uszkodzeń walczaków mogą być przeprowadzone tylko na podstawie pisemnego zalecenia IDT

(inspektora dozoru technicznego) zamieszczonego w książce rewizyjnej kotła. Przed przystąpieniem do naprawy

specjalista spawalnik przeprowadza rozeznanie techniczne na podstawie wyników badań oraz oględzin

miejscowych i określa możliwości oraz szczegóły dotyczące sposobu naprawy.

Przygotowywanie złącza oraz samo spawanie wykonywać należy tylko w obecności kontrolera robót

spawalniczych. W trakcie wykonywania naprawy kontroler robót sporządza plan usytuowania ubytków, który

będzie później podstawą do opracowania technologii spawania. W przypadku wymiany króćców, należy je

usuwać przez wyszlifowanie, frezowanie lub wyżłobienie spoin łączących króciec z płaszczem lub dennicą

walczaka. Przygotowanie nowych króćców powinno być zgodne z dokumentacją techniczną walczaka lub w

przypadku króćców z przetykanych na nasadowe, zgodnie z odrębną dokumentacją dostarczoną lub

zatwierdzoną przez wytwórcę walczaka. Miejsce płaszcza walczaka, gdzie zostaną ułożone spoiny łączące

króciec z płaszczem oraz powierzchnie w bezpośrednim sąsiedztwie tych miejsc należy zbadać metodą

magnetyczną lub ultradźwiękową.

Po zakończeniu spawania należy miejsce spawania poddać obróbce cieplnej a następnie zgłosić zakończenie

kontrolerowi robót celem przeprowadzenia kontroli. Miejscem występowania naderwań i pęknięć są najczęściej

wyoblenia kotłów den o małej wypukłości, płomienic przy pierścieniach usztywniających, kołpaków, gardzieli

łączących, spoiny łączące wzmocnienia z płaszczyznami itp. Miejsce pęknięcia powinno być starannie

oczyszczone z obu stron. Przed przystąpieniem do spawania należy dokładnie określić wielkość i głębokość

pęknięć. Końce pęknięć należy nawiercić, celem uniemożliwienia dalszego pękania podczas spawania, natomiast

same pęknięcie należy wyszlifować lub wydłutować. Proces spawania tak jak w pozostałych przypadkach należy

prowadzić zgodnie z kartą technologiczną oraz wskazówkami specjalisty spawalnika. Naprawa wżerów i ubytków

polega na wypełnieniu ich za pomocą spawania łukowego ręcznego. Miejsca przeznaczone do naprawy powinny

być starannie oczyszczone z kamienia kotłowego, korozji i innych zanieczyszczeń - do metalicznego połysku.

Czyszczeniu podlega również powierzchnia sąsiadująca z wżerem lub ubytkiem na odległość min. 15 mm.

Naprawa głębokich wżerów i ubytków na dużej powierzchni wywołuje duże naprężenia spawalnicze, które mogą

spowodować trwałe odkształcenie blachy. Zmniejszenie tych naprężeń można uzyskać przez stosowanie

mniejszych energii liniowych łuku (np. cieńsze elektrody, mniejsze prądy itd.), oraz spawanie z częstymi

przerwami, tak aby materiał rodzimy nie uległ dużemu nagrzaniu. Wżery i ubytki o małej powierzchni należy

przygotować tak do spawania, aby zapewnić łatwy dostęp elektrody do rowka.

Naprawianie ubytków i wżerów na dużych powierzchniach wykonuje się metodą szachownicy.

Przed spawaniem powierzchnię dzieli się na kwadraty o wielkości pól nie przekraczającej 100 x 100 mm.

Kolejność spawania poszczególnych kwadratów powinna być taka aby nie dopuścić do zbyt dużego miejscowego

nagrzania materiału. Kierunek układania ściegów w poszczególnych kwadratach powinna być taka aby sąsiednie

kwadraty miały różne kierunki ułożenia ściegów. Dopuszcza się również ukośne układanie ściegów. Przy

spawaniu wielowarstwowym ściegi układa się w taki sposób aby kierunki ściegów warstw górnych były

prostopadłe do kierunku ściegów warstw dolnych. Końce poszczególnych ściegów powinny być przesunięte

względem siebie o około 30 mm. Należy unikać ostrych przejść ściegu do materiału z uwagi na zjawisko karbu.

Wyrównania ściegów za pomocą szlifowania nie jest wskazane, ponieważ spoina nie szlifowana jest bardziej

odporna na korozję niż spoina szlifowana. Po zakończeniu spawania należy oczyścić spoinę z resztek żużla i

odprysków a następnie odbić stempel w odległości nie większej niż 50 mm od krawędzi złącza.

Obróbka cieplna

Po zakończeniu prac spawalniczych bardzo często wykonuje się obróbkę cieplną złącza. Obróbkę należy

przeprowadzić według parametrów podanych w kartach technologicznych złączy spawanych, oraz kartach

technologicznych obróbki cieplnej i wykonać ją mogą osoby odpowiednio przeszkolone na kursie wyżarzania i

posiadające cechy wyżarzacza. Obróbkę cieplną przeprowadza przy zastosowaniu wyżarzarki indukcyjnej

oporowej, pieca propanowo-powietrznego lub palnika propanowo-powietrznego. W czasie przeprowadzania

obróbki cieplnej, wymagany jest ciągły pomiar temperatury z rejestracją wykresu. Szerokość nagrzewania

strefy, powinna obejmować spoinę i strefę wpływu ciepła. Szerokość jest równa w przybliżeniu potrójnej

szerokości spoiny od strony lica na każdą stronę licząc od osi złącza. Po przeprowadzonej obróbce cieplnej

złącza, wyżarzacz wybija swoją cechę obok cechy spawacza.

Dopuszcza się odstąpienie od obróbki cieplnej:

przy spawaniu elementów ze stali węglowej o max.Zawartości C = 0,25% jeżeli ich grubość

rzeczywista nie przekracza 36 mm,

złącz doczołowo-obwodowych na rurach o średnicy do 57 mm i grubości ścianki do 8 mm wykonanych

ze stali 15HM i 10H2M omywanych spalinami - jeżeli temperatura robocza złącza wynosi odpowiednio

dla stali 15HM - 380 °C i 10H2M - 480°C a złącze wykonano metodą TIG lub palnikiem acetylenowo-

tlenowym.

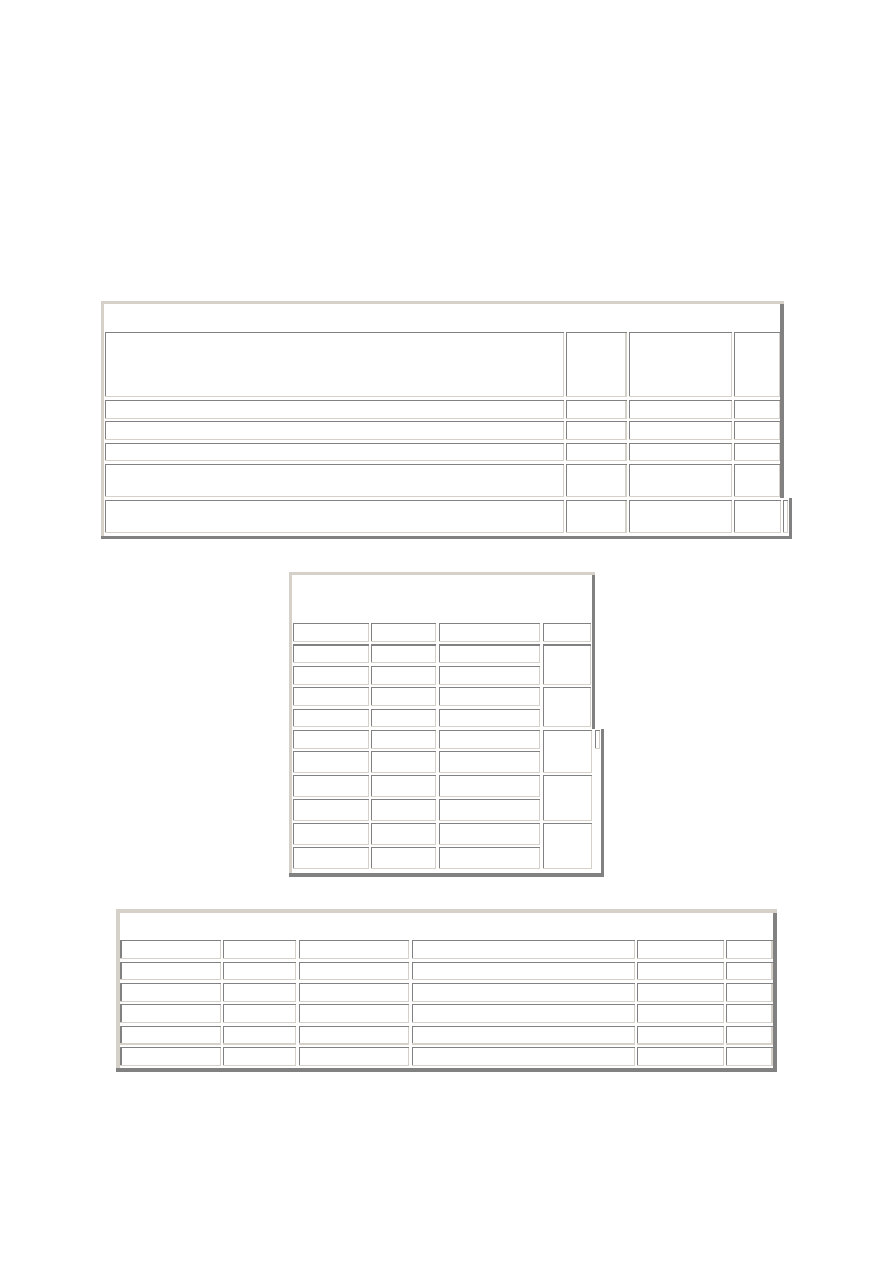

Szczegółowe dane dotyczące obróbki cieplnej dla stali najczęściej stosowanych w energetyce

podaje tabela

Obróbka cieplna złączy spawanych

Gatunek

stali

Podgrzewanie wstępne

Obróbka cieplna po spawaniu

UWAGI

Szybkość

(*C/h)

Temperatura

docelowa (*C)

Grzanie

Wytrzymanie

Studzenie

Szybkość

(*C)

Temperatura

docelowa (*C)

Czas (min/1mm

grubości ścianki)

Szybkość (*C)

K18

Nie określa

się

200

Nie określa

się

600-650

2

Powolne w

spokojnym

powietrzu

Zabiegi

cieplne pow.

36mm

16M

Nie określa

się

150-200

Nie określa

się

620-660

2 (lecz nie mniej

niż 30min.

do 400*C 150*/h

następnie w

spokojnym

powietrzu

Zabiegi

cieplne pow.

25mm

15HM

200

250-350

200

680-720

2 (lecz nie mniej

niż 30min.)

do 400*C 100*/h

następnie w

spokojnym

powietrzu

Zabiegi

cieplne pow.

4mm

10H2M

200

250-350

200

730-770

3 (lecz nie mniej

niż 30min.)

do 400*C 100*/h

następnie w

spokojnym

powietrzu

----------

13HMF

200

250-350

200

680-720

3 (lecz nie mniej

niż 30min.)

do 300*C 100*/h

następnie w

spokojnym

powietrzu

Zabiegi

cieplne pow.

20mm

Metoda mieszana

Rodzaj metody spawania dobierany jest przez technologa (spawalnika), który metodę dobiera biorąc pod

uwagę wiele czynników a do najważniejszych należą:

średnica rury

grubość ścianki

rodzaj czynnika jaki będzie przenoszony przez rurociąg

ciśnienie pod jakim będzie sprężony czynnik

warunki zewnętrzne w jakich będzie pracować urządzenie.

Najnowsze technologie przewidują zastosowanie dwóch metod spawania do jednego złącza. Warstwa

przetopowa jest najtrudniejsza do wykonania i dlatego dla złączy, które powinny być wykonane w wysokiej

klasie dokładności, do jej wykonania stosuje się metodę TIG. Wykonanie warstwy przetopowej tą metodą, jak

już wcześniej zostało napisane, jest łatwiejsze do wykonania niż wykonanie tej samej warstwy za pomocą

"elektrody otulonej". Poza tym jest to "najczystsza" metoda, a więc o najlepszych własnościach mechanicznych.

Warstwy następne, wymagające dużej wydajności, oraz łatwiejsze do wykonania wykonuje się "elektrodą

otuloną". W ten sposób możemy uzyskać złącze o wysokiej klasie dokładności, wykonać je szybko nie

podnosząc nadmiernie kosztów.

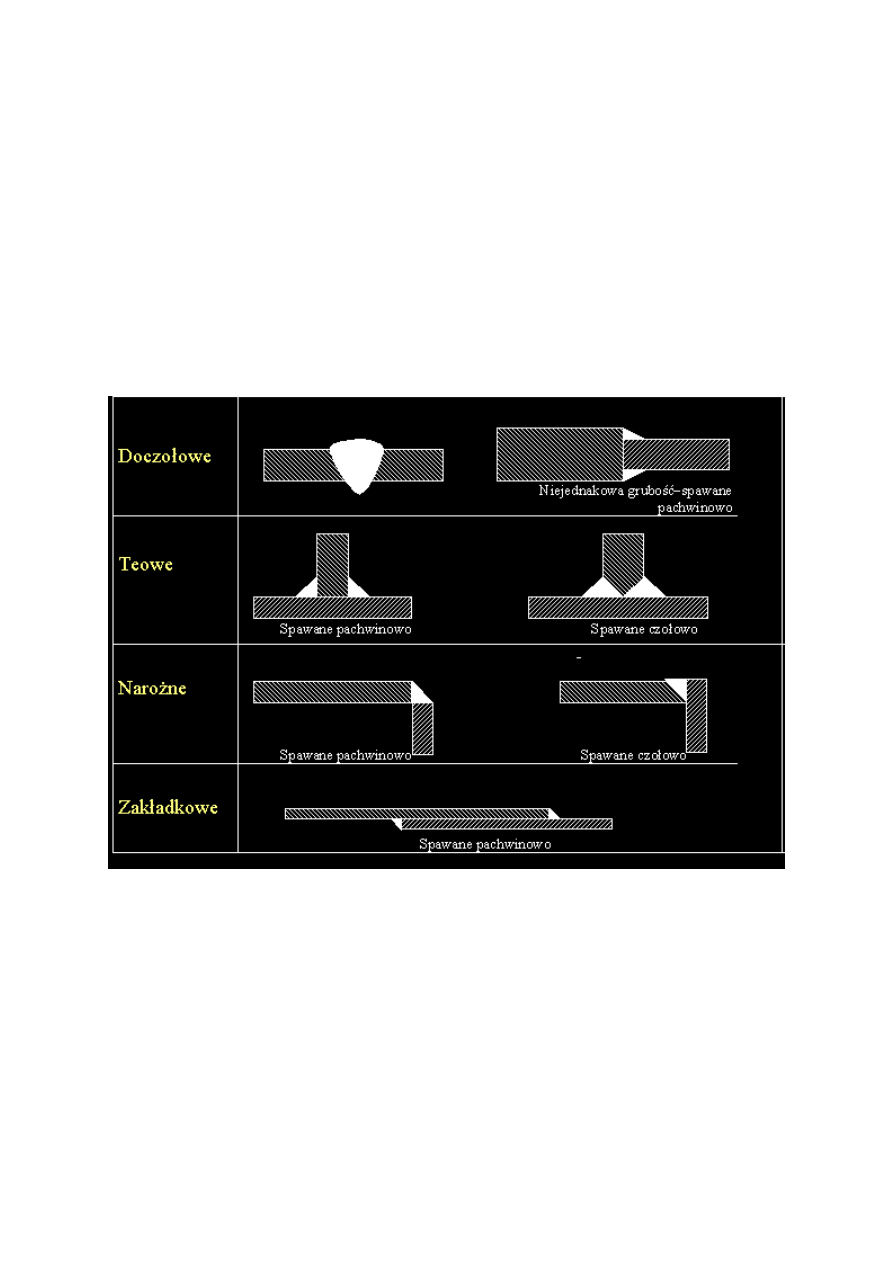

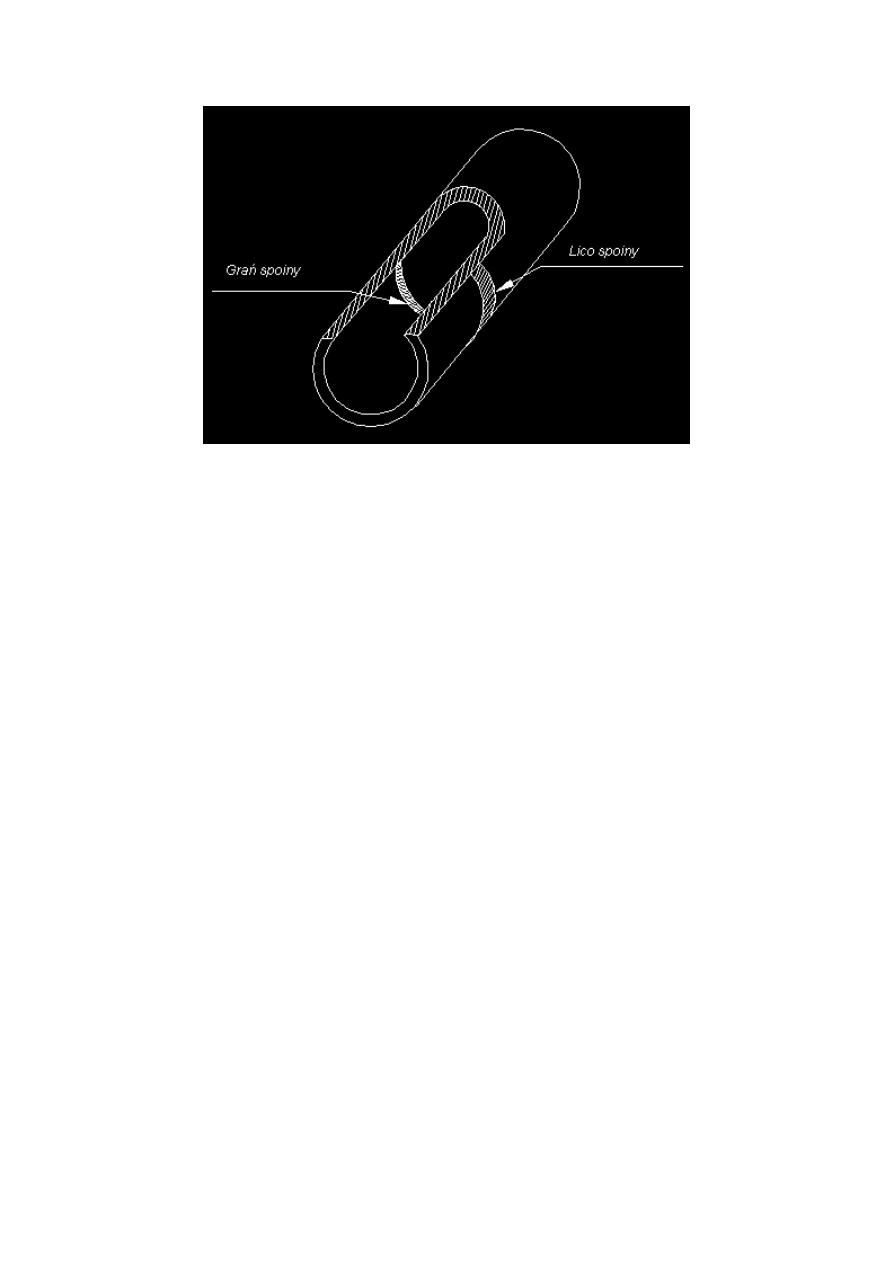

Złącza spawane w energetyce

Jeżeli przyjrzymy się złączą spawanym to stwierdzimy, że istnieje bardzo dużo typów spoin, w zależności od

rodzaju złącza. Dokładniejszy ich przegląd doprowadzi nas do spostrzeżenia, że spoiny i złącza można podzielić

na określone grupy.

Stwierdzimy wtedy, że występują cztery podstawowe typy złączy:

Doczołowe

Teowe

Narożne

Zakładkowe

Złącze doczołowe

Charakteryzuje się tym, że łączone elementy stykają się czołami, a obciążenie jest przenoszone wzdłuż

wspólnej osi. Złącze to jest szczególnie ważne w energetyce; stosowane jest między innymi do łączenia

odcinków rur, blach oraz konstrukcji.

Spina czołowa między dwoma odcinkami rur

Złącza teowe

Jest drugim po doczołowym najczęściej stosowanym rodzajem połączenia w energetyce. Typowymi przykładami

są połączenia belki z kolumną, rur z kolektorem , usztywnienia z płytą.

Usztywnienie przyspawane do płyty

Połączenie belki z kolumną

Odgałęzienie przyspawane do rury

Złącze narożne

Może być wykonane ze spoiną czołową lub pachwinową zależnie od zastosowania. Złącza narożne zwykle

kojarzymy z budową skrzynkową, ale występuje też w postaci połączenia kołnierza z rurą co stanowi bardzo

ważny przykład tego złącza często stosowany w energetyce.

?

Spawanie kołnierzy ze spoiną niewpuszczaną

Złącze zakładkowe

Rzadziej stosowane w energetyce stanowi jednak interesującą odmianę, ponieważ może być wykorzystane w

złączach doczołowych, teowych lub narożnych. Połączenie w złączu zakładkowym stanowi zwykle niewielką

część powierzchni zakładki. Złącza zakładkowe stosowane są przede wszystkim w złączach z cienkich blach.

?

Złącze zakładkowe

Pozycje spawania

Najlepiej, jeżeli przedmiot można tak ułożyć, aby stopiony metal był utrzymany w jeziorku spawalniczym

siłą grawitacji. Takie położenie nazywamy pozycją podolną, zapewnia ona spawaczowi najlepsze warunki do

kontrolowania jeziorka. W energetyce(podczas montażu) najczęściej nie jest to możliwe i spawacz zmuszony

jest do wykonania złącza w pozycji przymusowej.

Można wyróżnić trzy główne pozycje przymusowe:

Naścienna

Pionowa

Pułapowa

W pozycji naściennej wyróżnia się pozycję zwaną naboczną, która występuje w złączach teowych, z jednym

elementem ustawionym pionowo a drugim- ułożonym poziomo. We wszystkich tych pozycjach metal ma

skłonność do wypływania pod wpływem grawitacji, a spawacz musi stosować odpowiednią technikę by temu

zapobiec. Zmniejsza on w tym celu dopływ ciepła co powoduje, że metal krzepnie zanim zdąży wypłynąć z

jeziorka. Musi on także ustawić elektrodę tak, aby uzyskać najodpowiedniejsze usytuowanie jeziorka. Siła

wywierana przez łuk, również zapobiega rozlewaniu się jeziorka.

?

PA - podolna

PB - naboczna

PC - naścienna

PD - okapowa

PE - pułapowa

PF - pionowa (z dołu do góry)

PG - pionowa (z góry do dołu)

KONTROLA ZŁĄCZY

Kontrola wstępna

Kontrola wstępna ma za zadanie wyeliminować wszystkie nieprawidłowości, które mogą występować

jeszcze przed rozpoczęciem procesu spawania.

W skład kontroli wstępnej wchodzą:

ocena kwalifikacji spawaczy,

kontrola materiałów rodzimych,

kontrola spawalniczych materiałów dodatkowych,

kontrola przygotowania części do spawania

Ocena kwalifikacji spawaczy

Każdy spawacz powinien mieć książeczkę spawacza, którą otrzymuje po przeszkoleniu teoretycznym i

praktycznym na podstawowym kursie spawania, zakończonym egzaminem teoretycznym i praktycznym.

Książeczkę spawacza wydają upoważnione komisje weryfikacji spawaczy lub ośrodki szkolenia spawaczy.

Zakład pracy, który zatrudnia spawacza, ma obowiązek prowadzić tzw. kartę spawacza. W książeczce i w karcie

spawacza są zanotowane dane personalne spawacza, wykształcenie, odbyte kursy i przeszkolenia, wyniki

egzaminów kwalifikacyjnych i okresowych, staż pracy i ewentualne uwagi o jakości wykonywanych prac.

Książeczka spawacza uprawnia do wykonywania robót spawalniczych, które w wypadku wykonania złącza

wadliwego nie zagrażają zdrowiu lub życiu człowieka, a jeżeli chodzi o rurociągi, tylko takie, które przenoszą

czynnik o ciśnieniu całkowitym nie większym od jednej atmosfery. Aby spawać konstrukcje o większej

odpowiedzialności należy zdobyć dodatkowe uprawnienia

Kontrola materiałów rodzimych

Celem kontroli materiałów rodzimych jest zapewnienie stosowania materiałów o wymaganej spawalności,

jak również zgodnych z dokumentacją wykonania konstrukcji.

Kontrola materiałów rodzimych polega na:

Sprawdzeniu zgodności wymiarowej

Porównaniu cech hutniczych wybitych na materiale z dokumentacją techniczną

W przypadku rozdrabniania materiałów, na dopilnowaniu aby każda część materiału posiadała cechę

(była oznakowana)

W przypadku braku cechy, podejrzeniu o pomieszanie materiałów lub dostarczeniu przez producenta

materiałów niewłaściwych, na przeprowadzeniu analizy chemicznej

Kontrola materiałów dodatkowych

Aby spawanie przebiegało w możliwie optymalnych warunkach, jeszcze przed spawaniem powinno się

poddać kontroli materiały dodatkowe, które zostaną później użyte do spawania.

Do materiałów tych zaliczamy:

elektrody

druty

topniki

gazy

Jest rzeczą zasadniczą aby materiały dodatkowe miały odpowiednią jakość. Prawie wszystkie materiały

spawalnicze ulegają szkodliwym wpływom wilgoci i dlatego bardzo ważne jest właściwe ich przechowywanie, jak

również właściwe oznakowanie i segregowanie. Użycie niewłaściwych materiałów dodatkowych do spawania,

zwłaszcza do odpowiedzialnych elementów konstrukcyjnych, może mieć poważne następstwa.

Kontrola materiałów dodatkowych polega na:

sprawdzeniu zgodności rodzaju i gatunku z wymaganiami podanymi w dokumentacji

sprawdzeniu stanu technicznego

sprawdzeniu warunków magazynowania.

Kon

trola przygotowania części do spawania

Prawidłowe przygotowanie brzegów materiałów do spawania ma ważne znaczenie ze względów

technologicznych i mechanicznych (brak wad, szczelność, wytrzymałość). Dlatego też kontrola przygotowania

części do spawania jest jednym z najważniejszych elementów kontroli wstępnej.

Kontrola przygotowania części do spawania polega na:

sprawdzeniu wycięcia odcinków blach, rur, kształtowników itp. pod względem zastosowania właściwej

metody oraz jakości ciętych brzegów (jeżeli nie będą później dodatkowo obrabiane)

sprawdzeniu czy jakość ukosowanych brzegów (gładkość i prostolinijność) jest odpowiednia oraz czy

kształt rowka (kąt ukosowania, wysokość progu) - jest zgodny kartą technologiczną.

sprawdzeniu dopasowania łączonych elementów

sprawdzeniu oczyszczenia brzegów rowka i powierzchni przylegających z rdzy, smarów, farb itp.

sprawdzeniu czy na brzegach rowka nie występują wady hutnicze (np. rozwarstwienia, zawalcowania,

żużle, pęcherze), lub wady powstałe wskutek cięcia i ukosowania ( np. pęknięcia).

sprawdzeniu rozmieszczenia i wielkości spoin sczepnych oraz jakości ich wykonania (czy zostały

wykonane właściwymi elektrodami i czy nie występują w nich wady dyskwalifikujące następnie spoinę)

Przeprowadzenie kontroli przygotowania części do spawania należy odnotować w dzienniku spawania. Wszystkie

usterki należy poprawić, odnotowując ich usunięcie

Kontrola w czasie spawania

Kontrola podczas spawania ma na celu sprawdzenie i wyeliminowanie nieprawidłowości jeszcze przed

ukończeniem złącza co daje nam możliwość ewentualnych poprawek bez wycinania całego gotowego już złącza.

Kontrola taka polega na:

sprawdzeniu techniki spawania i sumienności pracy spawacza,

sprawdzeniu zgodności warunków z dokumentacją techniczną i ustaloną technologią procesów

spawania (gatunek i średnice spoiwa, natężenie i biegunowość prądu, prędkość spawania, numer

końcówki palnika, ciśnienie gazów palnych i ochronnych, regulacja płomienia, pozycja spawania, układ

ściegów, kolejność układania poszczególnych odcinków spoiny, usuwanie żużla, wycinanie grani

spoiny, podpawanie)

sprawdzeniu jakości wykonania poszczególnych ściegów (szczególnie warstwy graniowej, oraz podczas

spawania materiałów trudno spawalnych) powierzchnię ściegów ogląda się za pomocą lupy na

występowanie pęknięć

sprawdzeniu stosowania dodatkowych zabiegów, np. wstępnego podgrzewania, przekuwania spoiny,

wyżarzaniu po spawaniu.

sprawdzeniu czy daną konstrukcję wykonuje spawacz o odpowiednich kwalifikacjach i czy znakuje on

spoinę własnym stemplem.

Kontrola złączy po spawaniu

Ostatnim etapem przed dopuszczeniem złącza do użytku jest kontrola ostateczna, przeprowadzana w celu

wyeliminowaniu złączy wadliwych, które mogły by spowodować zniszczenie konstrukcji a także stanowić

zagrożenie dla zdrowia i życia człowieka.

Kontrola ta wykonywana jest bardzo skrupulatnie i polega na:

sprawdzeniu oznaczeń materiałowych wybitych na poszczególnych elementach konstrukcji oraz

porównaniu ich z atestami

sprawdzeniu czy oznaczenia spoin są zgodne z oznaczeniami wpisanymi do dziennika spawania oraz

czy uwagi kontrolne wpisane do dziennika zostały wykonane

sprawdzeniu czy wszystkie spoiny zostały wykonane przez spawaczy mających odpowiednie

kwalifikacje i czy zostały ostemplowane ich osobistymi stemplami

sprawdzeniu zgodności wymiarów konstrukcji z dokumentacją techniczną

skontrolowaniu wymiarów spoin pachwinowych

przeprowadzeniu dokładnych oględzin zewnętrznych wszystkich wykonanych spoin, w celu wyszukania

wad zewnętrznych. Zakwalifikowaniu do poprawy odcinków spoin zawierających wady niedopuszczalne

i wyraźne oznaczenie tych odcinków za pomocą symboli wad wg PN-75/M-69703.

Przeprowadzeniu po oględzinach zewnętrznych i ewentualnych poprawkach badań radiograficznych

spoin czołowych i na ich podstawie dokonaniu oceny złącza.

przeprowadzeniu innych badań defektoskopowych przewidzianych w dokumentacji (np. badań

magnetycznych, penetracyjnych, ultradźwiękowych, szczelności)

przeprowadzeniu badań niszczących na złączach próbnych (np. badań własności mechanicznych, badań

metalograficznych, korozyjnych)

przeprowadzeniu ewentualnych prób eksploatacyjno-ruchowych (np. próby ciśnieniowe, próby

wstępnego obciążenia).

Przebieg kontroli złaczy na przykładzie kotła OP-650-050

1. Wyznaczenie terminu remontu np. 06.06.01r.

przegląd powierzchni ogrzewalnych kotła

pomiary grubości grubościomierzem ultradźwiękowym (na podstawie oględzin i pomiarów

grubości ustala się zakres wymiany rur kotłowych)

2. Na podstawie protokołu wykonawca remontu przystępuje do wymiany (odcinkowej lub całkowitej)

przygotowanie brzegów do spawania

dobór materiałów podstawowych (rur kotłowych wg gatunków np. K18, 16M, 15HM, 10H2M)

Dobór materiałów podstawowych musi się odbyć zgodnie z instrukcją technologiczną

wykonania złącz spawanych

dobór metody spawania

dobór materiałów dodatkowych do spawania (rodzaje drutów i elektrod). Na materiały

podstawowe i dodatkowe muszą być atesty hutnicze.

3. Wyznaczenie spawaczy posiadających aktualne uprawnienia UDT.

wykonanie przez nich króćców kontrolnych

4. Kontrola bieżąca spawania prowadzona przez kontrolera robót spawalniczych

5. Kontrola końcowa po spawaniu

Badania radiologiczne lub ultradźwiękowe wykonanych spoin

6. Próba wodna kotła (wewnętrzna)

7. Poświadczenie wykonania spoin naczynia ciśnieniowego

8. Próba wodna kotła prowadzona w obecności inspektora UDT.

Wyszukiwarka

Podobne podstrony:

Polaczenia sciaga id 364018 Nieznany

polaczenia zgrzewane id 371136 Nieznany

polaczenia lutowane id 371105 Nieznany

polaczenia lutowe id 364008 Nieznany

4 Polaczenia srubowe id 37864 Nieznany (2)

Polaczenie Komputerow id 364034 Nieznany

Polaczenia zgrzewane id 371134 Nieznany

AS Polaczenia ruchome id 70011 Nieznany (2)

Polaczenia sciaga id 364018 Nieznany

Polaczenia 2 id 364056 Nieznany

polaczenia1 id 364027 Nieznany

Cwiczenie 4 Polaczenia id 9948 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

więcej podobnych podstron