Temat: Charakterystyka połączeń spawanych.

1. Połączenie spawane powstaje w wyniku nadtopienia brzegów łączonych części i wprowadzenia stopionego

metalu dodatkowego (spoiwa) w miejsce łączenia; materiały te po ostygnięciu tworzą spoinę wiążącą części w

jedną całość.

Połączenie spawane należy do połączeń nierozłącznych, bezpośrednich.

2. Spoiwem jest drut spawalniczy lub specjalne elektrody topliwe. Proces

spawania polega na zmieszaniu stopionych materiałów na głębokość od 1,5

do 3 mm, co zapewnia trwałość połączenia.

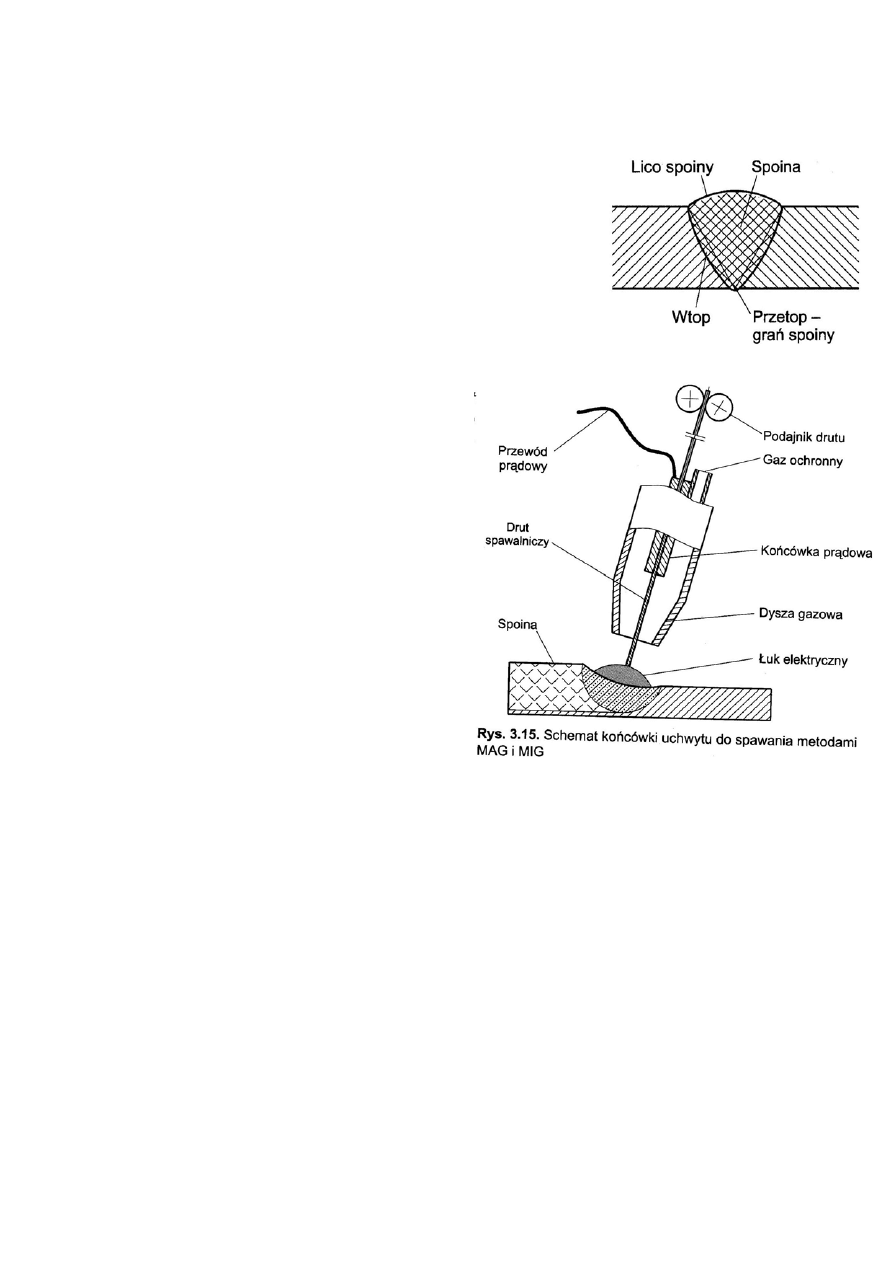

3. Nazwy części spoiny i jej otoczenia. (rys. obok)

4. Rodzaje metod spawania:

1) gazowe (acetylenowo-tlenowe), łączenie cienkich blach.

2) łukowe (łuk elektrycz. o temp. 4000-6000

o

C), duże zastosowanie ze

względu na szybkie nagrzewanie i mniejszą powierzchnię niż w

gazowym.

• MMA spawanie łukowe elektrodą otuloną,

topliwą (zasadową, rutylową, celulozową), która

wytwarza atmosferę gazów ochronnych. Metoda

uniwersalna stosowana w budownictwie,

stoczniach i zakładach naprawczych.

• MAG spawanie łukowe elektrodą topliwą w

osłonie gazu aktywnego, gdzie elektroda (drut

spawalniczy) podawany ze środka a gazem jest

dwutlenek węgla chroniący spoinę przed

warunkami atmosferycznymi. Zastosowanie

przy dokładnych połączeniach stali węglowych,

stopowych, stopów metali kolorowych –

aluminium, miedź, w zakł. Samochodowych do

cienkich blach.

• MIG spawanie łukowe elektrodą topliwą w

osłonie gazu obojętnego np. argon lub hel,

zastosowanie takie jak w metodzie MAG.

• TIG spawanie łukowe nietopliwą elektrodą

wolframową w osłonie gazu obojętnego jak

argon lub hel. Stosowana przy spawaniu wszystkich metali i stopów w przem. samochodowym,

lotniczym, chemicznym. Spoiwo podawane ręcznie lub automatycznie. W TIG nie powstaje żużel a

spoina jest czysta, równa i gładka.

3) atomowe, łączenie stali wysokostopowych, żaroodpornych i napawanie części stopami twardymi

(uszkodzone narzędzia).

4) plazmowe, łączenie części grubości 5-20 mm, bez przygotowania brzegów (czasami cienkie elementy o

gr. 0,01 mm).

5) elektronowe, łączenie materiałów o różnych właściwościach (aluminium ze srebrem, miedzi ze stalą) i

różnych grubościach od 0,05-100 mm.

6) spawanie tworzyw termoplastycznych, w strumieniu gorącego powietrza.

7) laserowe.

8) elektrożużlowe, z zastosowaniem prądu elektrycznego przechodzącego przez warstwę ciekłego żużlu,

która pokrywa spoinę.

Łatwo spawalne stale i staliwa mają zawartość węgla do 0,25%, natomiast powyżej 0,4% są niespawalne.

5. Zastosowanie połączeń spawanych.

- ze względu że jest tanie, proste, oszczędne (na robociźnie)

- zastępuje elementy o dużych gabarytach (zamiast odlewania lub kucia)

- zmniejszenie ciężaru o 50 % (do żeliwnych) poprzez cieńsze ścianki i materiały o wyższej wytrzymałości.

- oszczędność materiału o 20 % do konstrukcji nitowanych.

- łączenie części wykonanych różnymi metodami (poprzez odkuwanie, walcowanie, tłoczenie).

- łączenie ścianek cieńszych z grubszymi.

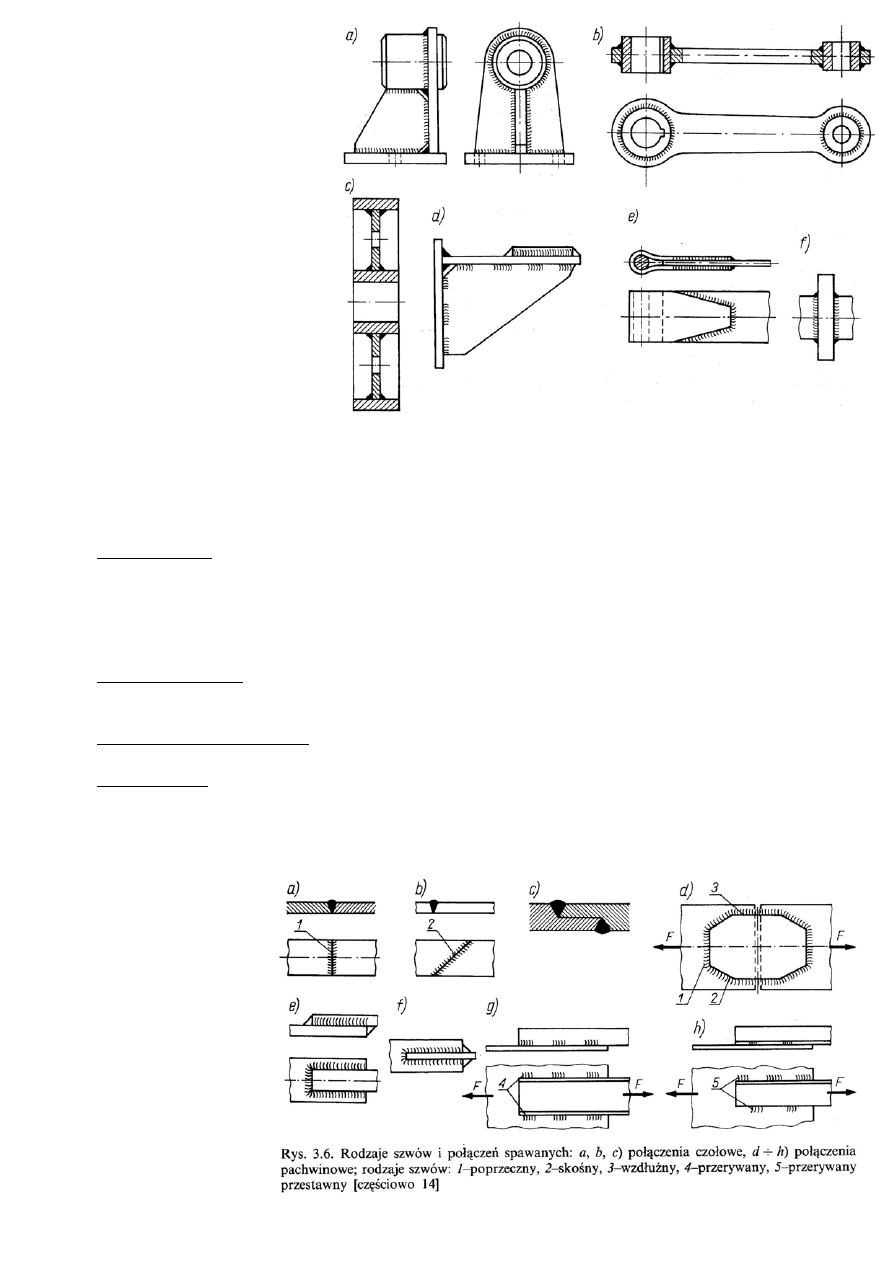

6. Przykłady konstrukcji spawanych.

a) obudowa łożyska

b) korbowód

c) koło pasowe

d) wspornik

e) spawane węzły kratownic

f) tarcza w wałem

7. Rodzaje spoin:

a) w zależności od przeznaczenia

połączeń spawanych:

- nośne (mocne) przenoszące

duże obciążenia

- szczelne (szczelność

połączenia np. w zbiorniku

ciśnieniowym

- złączne (szczepne),

stosowane do łączenia

konstrukcji nieznacznie

obciążonych oraz do

wstępnego łączenia części spawanych w połączeniach mocnych i szczelnych

b) w zależności od kształtu spoiny:

- czołowe

- punktowe

- otworowe

- pachwinowe

- brzeżne

8. Zastosowanie spoin.

1) Spoiny czołowe- łączenie stykowe blach, prętów, kształtowników, rur. Rodzaj spoiny ( I – 1-4 mm,

dwustronnie 4-8 mm

V- 4-12 mm, Y,

U- >15 mm, dwustronnie > 30 mm,

K- 12-40 mm,

X- 12-40 mm ) dobiera się w zależności od obciążenia i grubości blachy.

2) Spoiny pachwinowe- łączenia nakładkowe i zakładkowe blach, części ustawione pod kątem. Mamy

spoiny pach. (płaskie – połączenia mocne, wklęsłe – połączenia złączne, wypukłe – rzadko stosowane

ze względu na duże zużycie elektrod).

3) Spoiny otworowe i punktowe- stosowane w celu wzmocnienia spoin pachwinowych przy łączeniu

szerokich elementów, ich wykonanie jest kosztowne, dlatego rzadko stosowane.

4) Spoiny brzeżne- łączenie cienkich blach powstające przez stopienie odwiniętych krawędzi blach, bez

użycia dodatkowego metalu.

9. Szwy spawane.

- czołowe (proste, ukośne, na zamek) rys. 3.6

- szew dookolny (połączenia nakładkowe)

- połączenie kątowe

wpuszczane

(zapewniające

współosiowość obu

części)

- połączenia ze szwami

przerywanymi

(równomierne

rozłożenie spoin i

zmniejszenie

naprężeń

spawalniczych).

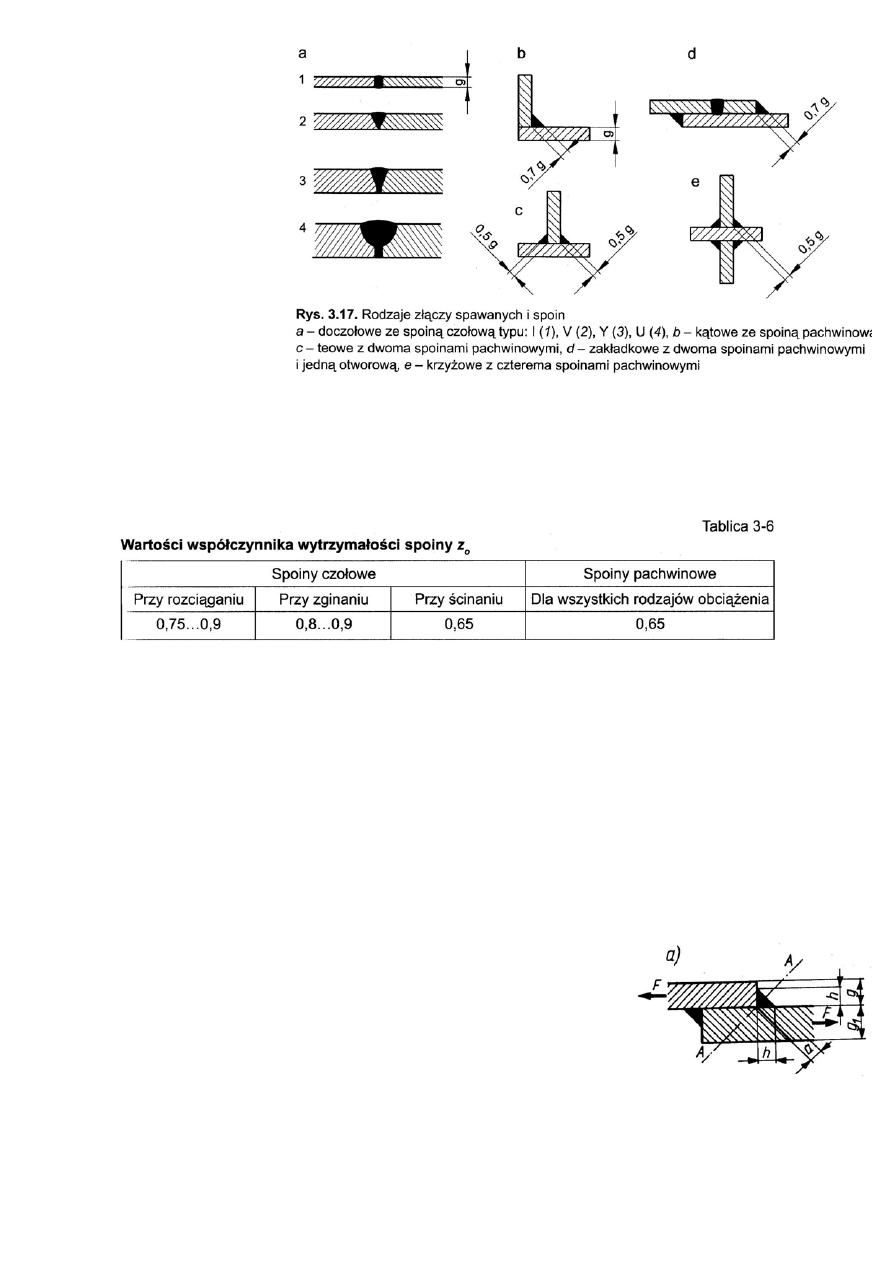

10. Typy złączy spawanych.

(rys. 3.17)

1) Doczołowe (czołowa)

2) Teowa (pachwinowa,

czołowa, otworowa)

3) Krzyżowa

(pachwinowa,

czołowa)

4) Kątowa (pachwinowa,

czołowa)

5) Zakładkowe

(pachwinowa,

otworowa)

6) Przylgowe

(grzbietowa)

11. Naprężenia dopuszczalne.

- przy zmniejszonej wartości naprężeń dopuszczalnych

k’ = z

o

* z * k

k - naprężenie dopuszczalne dla materiału części łączonych (np. k

r

, k

c

, k

rj

, k

go

)

k’ - naprężenie dopuszczalne dla spoiny ( k’

r

, k’

c

, k’

rj

, k’

go

)

z

o

– współczynnik wytrzymałości spoiny (tabl. 3-6)

z - współczynnik jakościowy spoiny (przyjmujemy z

o

=1)

12. Spoiny czołowe.

a) na rozciąganie lub ściskanie.

σ

r

= F/S

≤ k’

r

σ

c

= F/S

≤ k’

c

b) na skręcanie

c) na zginanie

d) na ścinanie

τ

t

= M

s

/W

o

≤ k’

t

σ

g

= M

g

/W

x

≤ k’

g

τ = F/S ≤ k’

t

gdzie:

F(M

g

) - siła (moment gnący)

S - przekrój obliczeniowy spoiny (S=a*l)

W

x

- osiowy wskaźnik przekroju spoiny (W

x

= (l*a

2

)/6 = (b*g

2

)/6 )

k’

r

(k’

c

, k’

t

, k’

g

)- odpowiednie naprężenia dopuszczalne dla spoin.

c) wielkości spoin

- grubość a = g - długość b = l

l

rz

= b = l + 2a lub l = b – 2a

13. Spoiny pachwinowe.

a) występują złożone naprężenia, gdzie przy rozciąganiu, ściskaniu i

ścinaniu liczymy je:

τ = F/S ≤ k’

t

- grubość spoiny

a = h * cos 45

o

= 0,7 h = około 0,7 g (wg rys.)

- długość spoiny

l

rz

= l + 3a ze względu na kratery, przyjmuje się jeden krater 1,5 a

- zalecana długość spoin nośnych w szwach wzdłużnych

10a

≤ l ≤ 60a przy l

min

= 40 mm

- w połączenia nakładkowych, wielkości nakładek

gdy stosuje się tylko spoinę pachwinową

g

n

≥ 0,6 g przy nakładkach dwustronnych

g

n

≥ 1,1 g przy jednostronnych

przy połączeniu spoiną czołową i pachwinową z nakładkami

g

n

≥ (0,3 – 0,5)g przy nakładkach dwustronnych

g

n

≥ (0,7 – 1)g przy jednostronnych

b) przy obciążeniu złącza momentem gnącym

τ = M

g

/W

x

≤ k’

t

W

x

= (a*l

2

)/6 = (0,7h*b

2

)/6

c) przy złączu kształtowników z blachą węzłową

- obl. wartości siły F na (F

1

, F

2

)

F

1

= F * [(b-e

1

)/b] = F * (e

2

/b) F

2

= F * (e

1

/b)

14. Rozwiązywanie zadań.

- przykład 3.1 str. 71

- przykład 3.2 str. 72

Zad. dom. Przykład 3.2 zb. zad. z części masz. Str. 57

Złącze spawane składa się z dwóch płaskowników 12*100 mm, połączonych spoiną czołową, oraz z dwóch

nakładek połączonych z pasami spoiną pachwinową wzdłużną (rys.). Materiał elementów złącza: stal St4S.

Złącze jest poddane działaniu siły rozciągająco-ściskającej, działającej w cyklu wahadłowym. Zaprojektować

nakładki zakładając, że złącze przenosi całe obciążenie, jakie może przenieść płaskownik.

Wyszukiwarka

Podobne podstrony:

polaczenia nierozlaczne oznaczanie rys 01

SCIAGA pkm polaczenia nierozlaczne, PKM egzamin kolosy ( łukasik, Salwiński )

2 2 POŁĄCZENIA NIEROZŁĄCZNE

materiały egzamin, 15.Połączenia nierozłączne, Połączenia nierozłączne w połączeniu takim elementy s

polaczenia nierozlaczne oznaczanie rys 02

Polaczenia nierozlaczne id 3640 Nieznany

polaczenia nierozlaczne sklejane wciskowe

polaczenia nierozlaczne zgrzewane lutowane

polaczenia nierozlaczne nitowe

Wykład 6 Polaczenia nierozlaczne nitowe

Połączenia nierozłączne

polaczenia nierozlaczne oznaczanie rys 01

POŁĄCZENIA SPAWANE [Przykład1]

METAL projekt I styk Tarsa, POŁĄCZENIE SPAWANE A3

więcej podobnych podstron