Co to jest odkształcenie sprężyste

Jest to odkształcenie o wartości poniżej granicy sprężystości. Po zaprzestaniu działania siły materiał powraca do dawnych rozmiarów. Sprężystość zachowuje się tylko w zakresie działanie prawa Hook'a (F = -kx)

k- moduł Young'a inny dla każdego materiału

x- wydłużenie (wychylenie z położenia równowagi)

F- siła jaką należy użyć by osiągnąć na danym materiale dane wydłużenie

Prawo Hook'a działa tylko poniżej granicy sprężystości!!!

Co to jest odkształcenie plastyczne

Jest to odkształcenie o wartości powyżej granicy sprężystości. Po zaprzestaniu działania siły materiał nie powróci do poprzednich rozmiarów. Cofnie się tylko do granicy sprężystości.

Pkt. A - granica sprężystości

B2 - wartości wydłużenia jaką osiągnie materiał po wyciągnięciu go do pkt. B (gdy już powróci w wyniku sprężystości

Zalety obróbki plastycznej

oszczędność materiałowa

oszczędność robocizny

oszczędność narzędzi

wyższa jakość przerobionego materiału ,

możliwość nadawania dowolnych kształtów , które w innych technologiach są nieosiągalne

Wady obróbki plastycznej

droga technologia

Mechanizm odkształceń podczas obróbki plastycznej

Przekroczenie granicy plastyczności powoduje powstanie odkształceń plastycznych. Mogą one powstać przez przesunięcie się jednej części kryształu względem drugiej przynajmniej o wartość jednego parametru sieci lub poprzez obrót jednej części kryształu względem drugiej.

POŚLIZG = Zjawisko przesuwanie się jednej części kryształu względem drugiej.

BLIŹNIAKOWANIE = Zjawisko obrotu jednej części kryształu względem drugiej.

Co to jest Zgniot

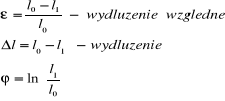

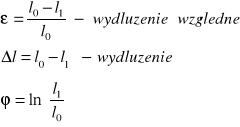

Zgniot jest miarą odkształceń plastycznych.

Najczęściej wyrażany wzorem: ![]()

Inne miary odkształcenia plastycznego:

Wpływ zgniotu na właściwości

-Podczas odkształcenia plastycznego zmieniają się własności plastyczne i mechaniczne materiału.

-Własności plastyczne maleją (coraz mniej materiał jest podatny na zmiany kształtu)

-Własności mechaniczne rosną (twardość, kruchość itp...)

Wyżarzanie

Wyżarzanie polega na pogrzaniu odkształconego materiału.

Wyżarzanie w zakresie niskiej temperatury wpływa na zmniejszenie naprężeń własnych, które występują w metalu po zgniocie. Proces ten nazywa się odprężaniem

Wyżarzanie w wyższych temperaturach przez dłuższy okres czasu powoduje zmniejszenie się naprężeń własnych, powrót własności plastycznych i mechanicznych materiału sprzed odkształcenia, a także likwidację struktury włóknistej powstałej na wskutek obróbki. Zjawisko to nazywamy się nawrotem

Dalsze wygrzewanie materiału w temperaturze wyższej od poprzedniej powoduje zanik niektórych granic ziarna. Zjawisko to pogarsza własności mechaniczne i technologiczne. Rozrost ziarna nazywa się Rekrystalizacją

Temperaturę rekrystalizacji w przybliżeniu można obliczyć wzorem T=0,4*Ttop

Ttop = temperatura topnienia materiału.

Co to jest obróbka plastyczna na zimno

Jest to obróbka prowadzona poniżej temperatury rekrystalizacji

Co to jest obróbka plastyczna na gorąco

Jest to obróbka prowadzona powyżej temperatury rekrystalizacji

Co to jest zgniot krytyczny

Jest to taka wartość zgniotu, przy którym w procesie wyżarzania otrzymuje się największe ziarna.

Wyżarzanie rekrystalizujące powinno się przeprowadzać, po przekroczeniu zgniotu krytycznego.

Na czym polega walcowanie

W procesie walcowania żądany kształt przedmiotu otrzymuje się za pomocą odkształcenia plastycznego metalu między obracającymi się twardymi walcami.

Następuje wówczas zmniejszenie się grubości materiału oraz wzrost jego długości, a ponadto w niektórych przypadkach jego poszerzenie.

Rozróżnia się walcowanie na zimno lub na gorąco

Większość wyrobów walcowanych otrzymuje się metodą obróbki na gorąca (kształtowniki ,pręty, rury, blachy cienkie i grube) .Walcowanie na zimno ogranicza się wyłącznie do wyrobu blach i taśm.

Jaki warunek musi być spełniony, aby materiał został pochwycony przez walce?

T*cos(α) > N*sin(α)

α - kąt chwytu między osią walców, a promieniem przechodzącym przez pkt. Chwytu.

α

Drugi warunek: Δh/D = 1 - cosα

Co to jest wyprzedzanie i poszerzanie (w walcowaniu)

Wyprzedzanie- Zjawisko charakteryzujące się większą szybkością wypływania materiału niż wpływania. Wraz ze zgniataniem materiału rośnie jego długość, tak by objętość się nie zmieniła.

Poszerzanie- zjawisko charakteryzujące się zwiększeniem szerokości materiału po zgnieceniu tak by objętość nie uległa zmianie. Poszerzanie jest uważane za zjawisko szkodliwe.

Układy walców

Ponieważ często materiał przechodzi w jednym procesie przez wiele walców i jego przekrój zmienia się stopniowo, stosuje się różne układy walców.

DUO - materiał przechodzi między dwoma walcami w jednym kierunku.

DUO zwrotne - materiał przechodzi między dwoma walcami w jedną stronę, a potem w drugą.

TRIO-materiał przechodzi najpierw między górnym i środkowym, a potem między środkowym, a dolnym

KWARTO- stosuje się do cienkich blach. Dwa walce o małym r wykonują pracę, a dwa o dużym r wspierają. Dzięki temu walce robocze nie wyginają się pod naciskiem materiału i można uzyskać cienką blachę.

Podział walcarek :

walcowanie wzdłużne

walcowanie okresowe

walcowanie skośne (produkcja wierteł)

walcowanie poprzeczne

Wyroby hutnicze otrzymane metodą walcowania

pręty , ( płaskie, półokrągłe , okrągłe , kwadratowe, sześciokątne )

blachy

kształtowniki, ( kątowniki, ceowniki , teowniki , dwuteowniki, zetowniki , szyny)

rury ( ze szwem , lub bez szwu)

Na czym polega kucie metalu

Kucie polega na nadaniu odpowiedniego kształtu poprzez wywarcie nacisku (lub uderzenie) na materiał. Kucie poprawia także własności mechaniczne.

Kucie w którym nacisk ma charakter statyczny i wywołany jest przez prasę nazywamy prasowaniem

Rodzaje kucia i zastosowanie. Wady i zalety

Swobodne

stosuje się do produkcji odkuwek o dużym ciężarze (do kilkuset ton)

wadą jest fakt, iż do kucia swobodnego potrzebny jest dobrze wykwalifikowany personel.

Półswobodne- jedna matryca

matrycowe- dwie matryce

stosuje się do odkuwek o ciężarze nie przekraczającym kilkaset kilo.

Duża dokładność wymiarów

Krótki czas wykonywanie odkuwki

Możliwość wykonywania skomplikowanych kształtów

Oszczędność materiału

Możliwość zatrudnienia personelu „przyuczonego”

Zakres temperatur kucia matrycowego

półwyrobów ze stali węglowych (wykres żelazo cementyt): górna temperatura zakres dal półwyrobów lekkich określa cienka linia ciągła położona 100 - 150 stopni celc. poniżej linii JE(solidusa)-ok1300stopni. Natomiast dla półwyrobów ciężkich (dłużej grzanych ) to ok1200stopni. Dolna temperatura dla stali podeutektoidalnych luży ok. 50 stopni poniżej linii GS, natomiast dla stali nadeutektoidalnych nieco powyżej linii SE.

Podział wyrobów kutych

zwarte

płaskie

wydłużone wysokie

wydłużone wysokie

wydłużone trzonkowe

Maszyny przy kuciu

Kowarka - maszyna kuźnicza wielokowadełkowa do kucia prętów oraz zaostrzenia prętów i rur przed ciągnieniem , a także do kucia wydłużonych odkuwek o przekrojach regularnych

Kuźniarka - pozioma prasa kuźnicza do produkcji odkuwek matrycowych wyposażona w dwa bloki ( nieruchomy i ruchomy ) ze wstawką matrycową i suwak w którym zamocowuje się stemple.

Cięcie

jest procesem kształtowania przedmiotów polegającym na oddzieleniu jednej części materiału od drugiej.

Siła przy cięciu - ulega zmianie w miarę zagłębiania się stempla w materiał. Maksymalną wartość tej siły można wyznaczyć ze wzoru :

P max = ∝ ⋅ L ⋅ g ⋅ Rt

Rt - wytrzymałość mat. na cięcie , L - długość cięcia , g- grubość,

∝- spół. Cięcia (1-1,25)Praca przy cięciu

Sposoby cięcia blach na nożycach

gilotynowe [ do 60mm zależnie od wielkości nożyc]

cięcie krążkowe o osiach równoległych [do 30 mm]

cięcie wielokrążkowe [ d0o10 mm]

cięcie krążkowe z pochylonym dolnym krążkiem [ do 30mm]

cięcie krążkowe z pochylonymi obydwoma krążkami [ do20mm]

nożyce skokowe do [ 10mm]

Cięcie za pomocą wykrojników :

Wpływ grani na dokładność wykrawania ?

Wyoblanie

Podział Obróbki Plastycznej:

Walcowanie (PN-M/66004)

Kucie (PN-M/66003)

Tłoczenie , (Wyciskanie PN-M/66001)

Ciągnienie - PN-M/66005

L= λ ⋅ Pmax. ⋅ g

λ - współ. Wypełnienia rys.

Za pomocą wykrojników można wykonywać osiem różnych operacji cięcia:wycinanie , dziurkowanie , odcinanie , przycinanie , nadcinanie , okrawanie, rozgniatanie wygładzanie.

Zagłębianie grani w materiał powoduje uzyskanie naprężeń ściskających większych od granicy plastyczności i uniemożliwia przemieszczanie

Wyoblanie - polega na kształtowaniu wirującego krążka lub wytłoczki przez wywieranie miejscowego nacisku narzędzia. Element kształtujący może toczyć się lub ślizgać po powierzchni blachy . Podczas wyoblania grubość blachy zmienia się najczęściej tylko w niewielkim zakresie. Dokładność przedmiotów wyoblanych znajduje się w granicy 0,001 - 0,0022 ich średnicy. Wyoblanie powoduje większe naprężenia niż tłoczenie

Wyoblanie i zgniatanie obrotowe umożliwia wykonanie wyrobów osiowosymetrycznych o bardzo złożonych kształtach , których uzyskanie metodami tłoczenia jest trudne a czasami niemożliwe

Zgniatanie obrotowe - nazywa się wyoblanie połączone wraz z dużym pocienianiem ścianki lub tylko pocienianie ścianki przez jej rozwalcowywanie . Wyroby otrzymane charakteryzują się gładką powierzchnią i znacznie podwyższonymi właściwościami mechanicznymi.

0

X-wydłużenie

F- siła

A

B

B2

Wyszukiwarka

Podobne podstrony:

5503

5503

5503

05 Aufbau, Funktion und Arbeitsweise des UKZG, des KZG und des LZGid 5503

5503

5503

5503

NX Mach Series Industrial Design 5503 tcm78 4283

więcej podobnych podstron