Zgrzewanie punktowe

Jest to najbardziej znana metoda zgrzewania oporowego. Głównie jest przeznaczona do spajania arkuszy blach. Spoinę tworzy jedna lub więcej zgrzein, a elementy są zazwyczaj łączone na zakładkę. Z zasady stosuje się elektrody punktowe o odpowiednio dobranej œrednicy.

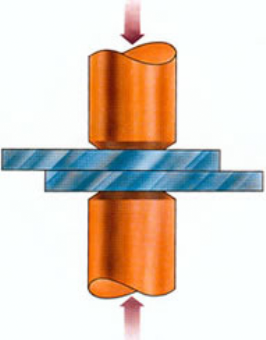

Zgrzewanie liniowe

Metoda przede wszystkim umożliwiająca wykonywanie szczelnych zgrzein łączących blachy. Zgrzewanie liniowe jest procesem ciągłym, w którym elektrody krążkowe oddziałują na elementy robocze ustawione (zazwyczaj) na zakładkę.

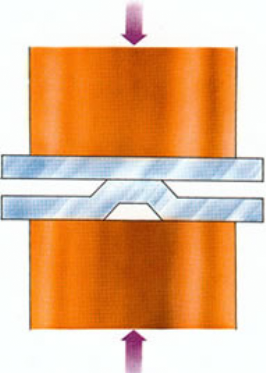

Zgrzewanie garbowe

Zgrzeina powstaje w miejscu punktu kontaktowego, specjalnie ukształtowanego na materiale roboczym. Na przykład, punktem kontaktowym (garbem) może być wybrzuszenie lub pierœcieniowe bądŸ wydłużone występy technologiczne. Łączenie elementów może odbywać się jednoczeœnie w kilku punktach. Odpowiednio duże elektrody obejmują wszystkie punkty, które mają zostać zgrzane w jednej operacji. Tworzone są złącza zakładkowe lub doczołowe.

Przykłady zastosowań:

• Zgrzewanie do blach œrub i nakrętek zaprojektowanych pod tym kątem i dostępnych na rynku.

• Zgrzewanie garbowe elementów o kształcie pręta, takich jak œruby czy zaczepy (kołki).

• Zgrzewanie garbowe elementów rurowych (złącza T i krzyżowe), a także sworzni, użebrowania i krzywek.

• Zgrzewanie krzyżowe drutów.

Zgrzewanie oporowe

W procesie zgrzewania oporowego metale są łączone bez stosowania materiałów dodatkowych. Przez obszar, w którym ma powstać złącze, jest przepuszczany prąd elektryczny, doprowadzany za pomocą wywierających nacisk elektrod. Iloœć generowanego ciepła zależy m.in. od opornoœci elektrycznej styku łączonych elementów. Właœciwoœć ta ma istotny wpływ na przebieg procesu, od niej też pochodzi jego nazwa.

Podstawowe odmiany technologii zgrzewania oporowego to:

* zgrzewanie punktowe,

* zgrzewanie garbowe,

* zgrzewanie liniowe,

* zgrzewanie doczołowe zwarciowe,

* zgrzewanie doczołowe iskrowe.

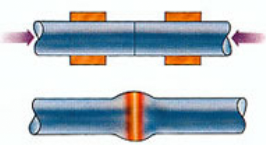

Zgrzewanie doczołowe oporowe

Metoda typowo używana do łączenia prętów i drutów. Zgrzewane elementy są ustawiane tak, aby się stykały powierzchniami czołowymi. Gdy zostanie wywarty docisk, jest włączany przepływ prądu zgrzewania; powierzchnie czołowe są nagrzewane i w wyniku procesu powstaje równomiernie spęczone złącze.

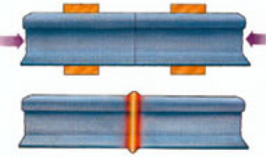

Zgrzewanie doczołowe iskrowe

Zgrzewane elementy są ustawiane tak, aby się stykały powierzchniami czołowymi. W procesie zgrzewania doczołowego iskrowego można wyróżnić następujące etapy: podgrzewanie wstępne, wyiskrzanie i spęczanie. Podgrzewanie jest wykonywane przy niewielkim docisku. Gdy tylko złącze się nagrzeje, następuje etap wyiskrzania, w którym jest wypalany materiał powierzchni złącza, w wyniku czego uzyskuje się gładką, czystą powierzchnię. Gdy zostanie usunięty naddatek przeznaczony na wyiskrzanie, następuje etap spęczania, w którym powstaje wypływka zawierająca stopiony i utleniony metal.

Przykłady elementów zgrzewanych doczołowo iskrowo: pręty, ogniwa łańcuchów, szyny i rury.

Zgrzewanie tarciowe

Zgrzewanie tarciowe (odmiana zgrzewania doczołowego) jest metodą łączenia metali i ich stopów w wyniku działania docisku i ciepła wytworzonego w trakcie wzajemnego tarcia łączonych powierzchni.

Najczęœciej odbywa się to w taki sposób , że jedna z łączonych częœci zamocowana jest sztywno i nie zmienia swojego położenia ,a druga (o mniejszej masie) wykonuje ruch obrotowy dookoła swojej osi. Inne rozwiązania przewidują jednoczesny ruch obu łączonych częœci w przeciwnych kierunkach albo ruch częœci poœredniczącej (łącznika) w łączeniu, stykającej się jednoczeœnie z dwoma właœciwymi częœciami łączonymi .

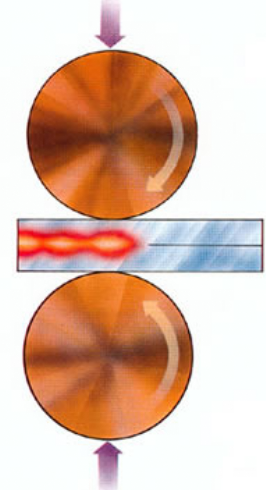

Cięcie plazmowe

W procesie tym jest wykorzystywany skoncentrowany łuk elektryczny - materiał jest topiony przez strumień wysokotemperaturowej plazmy. Można ciąć wszystkie materiały przewodzące prąd elektryczny. ESAB CUTTING SYSTEMS oferuje urządzenia do cięcia plazmowego o natężeniu prądu od 20 A do 1000 A, umożliwiające cięcie materiałów o gruboœci od 0,5 mm do 160 mm. Gazami plazmotwórczymi są sprężone powietrze, azot, tlen i mieszanki argonowo-wodorowe, używane do cięcia stali niskowęglowej i wysokostopowej, aluminium, miedzi oraz innych metali i stopów.

• Nowoczesna technologia, stosowana do wszystkich materiałów przewodzących prąd elektryczny, używana głównie w odniesieniu do stali konstrukcyjnych, stali nierdzewnej i metali nieżelaznych.

• Niewielkie odkształcenia cieplne, dzięki wykorzystaniu zawężonego, skoncentrowanego łuku plazmowego.

• Duże szybkoœci cięcia (5 do 7 razy większe niż w wypadku cięcia tlenowo-gazowego) i niewielkie czasy „martwe” (nie jest wymagane nagrzewanie wstępne).

• Gruboœć ciętych materiałów mieszcząca się w przedziale od 0,5 mm do 160 mm, przy wykorzystaniu prądu plazmowego o natężeniu do 1000 amperów.

• Skuteczne cięcie w pionie i ukosowanie stali konstrukcyjnej o gruboœci do 30 mm. • Najlepsza jakoœć cięcia uzyskiwana przy użyciu metody cięcia zawężonym łukiem plazmowym lub metody cięcia plazmowego z kurtyną wodną.

Cięcie tlenowe

Proces cięcia tlenowego zasadniczo stosuje się do materiałów ze stali niskowęglowej - uzyskuje się wówczas najlepsze rezultaty. Gazami palnymi są acetylen, propan, gaz ziemny oraz mieszanki gazów. Stosując oferowane przez ESAB CUTTING SYSTEMS głowice z jednym lub wieloma palnikami, osiąga się ekonomiczne i precyzyjne cięcie materiałów o różnych gruboœciach.

• Tradycyjny proces cięcia termicznego, stosowany do stali niskostopowych.

• Do cięcia w kierunku pionowym i ukosowania (operacje przygotowawcze).

• Duża ekonomicznoœć, zwłaszcza przy wykorzystaniu głowic wielopalnikowych.

• Najbardziej skuteczna technologia (nawet i w przyszłoœci) stosowana w zmechanizowanych procesach cięcia, zapewniająca najlepszą jakoœć cięcia dla materiałów o gruboœci do 300 mm.

Cięcie laserowe

• Bezkontaktowy proces cięcia termicznego zapewniający najwyższą precyzję.

• Dzięki maksymalnie skoncentrowanej wiązce laserowej - bardzo małe szczeliny cięcia (od 0,1 mm do 0,6 mm) i minimalne odkształcenia cieplne.

• Doskonała jakoœć cięcia różnorodnych materiałów; w wypadku elementów ze stali niskowęglowej gruboœć dochodzi do 25 mm.

• Możliwe ukosowanie materiałów o gruboœci do 15 mm.

• Po cięciu laserowym - w porównaniu z cięciem tlenowo-gazowym i plazmowym - nie są wymagane żadne dodatkowe operacje wykańczające.

Wyszukiwarka

Podobne podstrony:

janus,procesy i techniki wytwarzania I, metody formowania ręcznego

janus,procesy i techniki wytwarzania I,spawalnictwo

janus,procesy i techniki wytwarzania I,lutowanie

janus,procesy i techniki wytwarzania I,wytwarzanie odlewów w formach trwałych

janus,procesy i techniki wytwarzania I, spawanie MIG MAG TIG

janus,procesy i techniki wytwar Nieznany

janus, procesy i techniki wytwa Nieznany

cichosz,procesy i techniki wytwarzania II, szlifowanie

cichosz,procesy i techniki wytwarzania II,Procesy obrĂłbki ubytkowej

cichosz,procesy i techniki wytwarzania II, frezowanie

cichosz,procesy i techniki wytwarzania II, gwintowanie

Skrypt do lab OU R1 5 Cichosz, IV Semestr, Procesy i techniki wytwarzania CAM II

janus, procesy i techniki wytwa Nieznany

Specjalne metody tloczenia, Studia, Techniki wytwarzania

więcej podobnych podstron