Politechnika Lubelska Wydział Mechaniczny |

Protokół badań mikroskopowych |

Student: Adam Boryń Grzegorz Kwiatosz |

|

LABORATORIUM MATERIAŁOZNAWSTWA |

|

Grupa: MD 203.2a |

Data wykonania: 29.11.99 |

|

|

Data i podpis: |

Oceny: |

Cel ćwiczenia.

Badanie przekrojów - przeprowadza się je na zgładach, szlifuje się wówczas badaną próbkę na papierze ciernym o ziarnistości około 320. Ważną czynnością jest prawidłowe pobranie materiału do zgładu, oraz przecięcie go we właściwym miejscu, tak aby można było otrzymać możliwie najwięcej informacji o próbce. Wyróżniamy rodzaje próbek ze względu na położenie cięcia na poprzeczne i podłużne, dla odlewów wybiera się takie miejsca pobrania gdzie są największe skupiska wad: jamy skurczowe, rzadzizny, porowatości. Badania makroskopowe umożliwiają obserwacje jednocześnie całego przedmiotu, dlatego nadaje się do ocen prawidłowości wykonania zabiegów jak odlewanie, przeróbka plastyczna, spawanie, nawęglanie. W wyniku tych badań można stwierdzić następujące wady:

Nieciągłość materiału - jamy skurczowe, pęcherze, zażużlenia, pęknięcia

Strukturę pierwotną - wynik krystalizacji w odlewie

Segregacje strefową wynikłą z niejednorodności składu chemicznego

Linie płynięcia i włóknistość jako rezultat przeróbki plastycznej

Niejednorodność budowy wynikająca z obróbki cieplnej, cieplno-chemicznej

Występowanie linii i pasm poślizgu tworzących się w materiale po przekroczeniu granicy plastyczności.

Dla stali nisko i średnio węglowych stosuje się często odczynniki o działaniu powierzchniowym np.: Heyna, który ujawnia drobne pęknięcia, rzadzizny, porowatość, zawalcowania. Wady w/w są widoczne na powierzchni przedmiotu bez specjalnego ich przygotowania, często jednak wymagane jest głębokie trawienie aby uwidocznić ukryte wady.

Badanie przełomów - wyróżniamy dwa rodzaje przełomów: zmęczeniowy i doraźny. Przełom doraźny powstaje przy nagłym zniszczeniu części a cała jego powierzchnia jest jednorodna z widocznymi wadami materiałowymi. Przełom zmęczeniowy powstaje gdy przyczyną zniszczenia były naprężenia zmienne. Powierzchnia przełomu zmęczeniowego składa się z dwóch wyraźnie rozgraniczonych stref: strefa pęknięcia zmęczeniowego i strefa pęknięcia doraźnego. Strefa pęknięcia zmęczeniowego ma wygładzoną powierzchnię z widocznymi stadiami jego rozwoju tzw. liniami spoczynku. Przełom bierze swój początek w tzw. ognisku. Przełom ciągliwy wykazuje wydłużone fragmenty ziaren w kierunku działania siły, na przełomie kruchym nie ma widocznych odkształceń plastycznych. Jeżeli zniszczenie materiału następuje przez ziarna to wtedy mamy do czynienia z przełomem transkrystalicznym, gdy po granicach ziaren to przełom taki jest międzykrystaliczny. Ziarna zachowują wówczas nieuszkodzone kształty a pojedyncze kształty wystają wyraźnie ponad powierzchnię. Przełomy międzykrystaliczne występują w materiałach kruchych jak żeliwa, stale zahartowane, przełomy transkrystaliczne wzdłuż tzw. płaszczyzny łupliwości w materiałach ciągliwych, obciążenie udarowe sprzyja powstawaniu przełomów transkrystalicznych, a długotrwałe międzykrystalicznych.

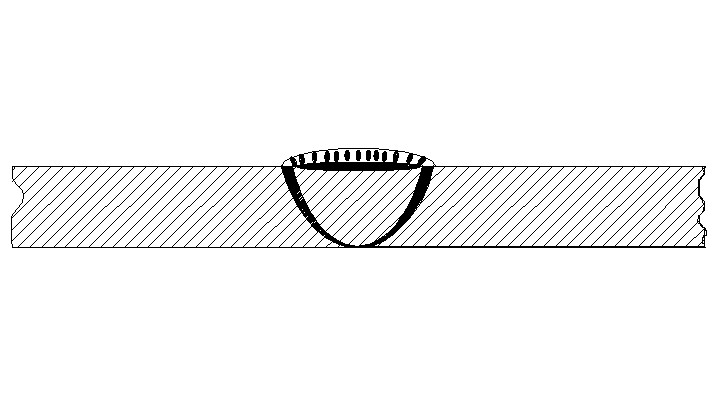

Ocena spoin - ocenę jakości powierzchni dokonuje się zarówno dla półwyrobów jak i dla gotowych wyrobów według PN. wymagania stawiane jakości powierzchni gotowych wyrobów obejmują określenie gładkości, czystości, wyglądu (bez wżerów i plam, matowa przebarwienia). Jako zasadę należy przyjąć rozpoczynanie badań metalograficznych od powierzchni najmniejszych. Przy dokonywaniu zabiegu zaleca się następującą kolejność badań: ocena jakości powierzchni, badania defektoskopowe, badania cieplne, badania przełomów, zgładów nie trawionych i trawionych, badania mikroskopowe itp. Ocena dla konkretnych materiałów, półwyrobów, gotowych wyrobów dokonuje się w oparciu o normy (PN, BN, ZN), warunki odbioru technicznego, instrukcje lub w odniesieniu do innej dokumentacji technicznej obowiązującej w takim przypadku.

Badania spoin - badania makroskopowe mają zastosowanie w badaniu złącz spawanych wykonanych przy kwalifikowaniu sposobów spawania, przy kontroli jakości spawania i przy egzaminowaniu spawaczy. W badaniach złącz spawanych ujawnia się:

Błędy kształtu geometrycznych i wymiarów

Wady budowy spoiny (podtopienia, wycieki, przyklejenia, rozlewy, braki przetopu, nawisy), nieciągłość w spoinie (porowatość, zażużlenia, pęknięcia)

Wpływ tych wad wpływa na wytrzymałość połączenia spawanego. Gruby nadlew powoduje usztywnienie złącza i miejscowe spiętrzenie naprężeń. Brak przetopu, rozlanie, nawisy zmniejszają czynną grubość spoiny a tym samym obniżają jej wytrzymałość. Podtopienia na brzegach spoin zmniejszają przekrój złącza a przy obciążeniach dynamicznych działają jako karb, obniżają wytrzymałość doraźną i zmęczeniową. Poważną wadą powodującą spadek wytrzymałości złącza są miejscowe braki wtopienia tzw. przyklejenia.

Przebieg ćwiczenia

Badanie i trawienie próbek metodą Baumana.

W badaniu tym używamy papieru fotograficznego, który zanurzamy na około 25÷30 min. W roztworze 5% kwasu siarkowego, a następnie układamy na nim uprzednio wykonane próbki (szlifowanie na papierze ściernym 320, odtłuszczonych i wysuszonych) zanurzamy w kwasie siarkowym i układamy na wcześniej wyciągniętym z roztworu papierze, zgładem do papieru. Po upływie kilkunastu minut zdejmujemy próbki z papieru i umieszczamy papier w kąpieli wodnej a następnie w utrwalaczu na około 7 min. Po upływie tego czasu suszymy "zdjęcia". Na zdjęciach widoczne są ciemne plamki które wskazują na obecność siarki w badanej próbce. Za pomocą badania metodą Baumana można wykrywać w próbkach obecność siarki.

Zdjęcie wykonane w metodzie Baumana

Badanie próbek metodą Wagapowa

W badaniu tym używamy mieszaniny odczynników A i B (mieszaniny kwasów azotowego i octowego w stosunku 1:1) w których wytrawiamy uprzednio przygotowane próbki. Po upływie kilku minut wyciągamy próbki z roztworu i przemywamy wodą, spirytusem i osuszamy. Za pomocą tej metody można dostrzec wady, miejsca wykonania spawów oraz określić miejsca wpływu ciepła spawania na materiał spawany, które widoczne są w postaci odznaczających się obwiedni.

Badanie próbek metodą Jacewicza.

W badaniu tym używamy odczynnika Jacewicza do głębokiego trawienia składającego się z kwasu siarkowego, kwasu solnego i wody. Badanie to pozwala na głębokie trawienie próbki, co pozwala na obserwację struktury materiału (włóknistość).

Wnioski

Za pomocą badań metalograficznych makroskopowych można stwierdzić błędy w wykonywaniu spoin, odkuwek, odlewów oraz ocenę powierzchni, które mogą przyczynić się do awarii urządzeń. Możliwe jest także dokonywanie egzaminów na spawaczy, do których potrzebna jest ocena dokładności wykonanych spoin. Dokonywanie wszelkich ocen i zapobiegania ogniskom przyczyniającym się do powstania różnego rodzaju defektów (przełomów, pęknięć oraz innych).

Wyszukiwarka

Podobne podstrony:

13 spraw, Politechnika Lubelska, Studia, semestr 5, Semest V, Sprawozdania

Materiałoznawstwo 6(1), Politechnika Lubelska, Studia, semestr 5, Sem V, Nowy folder

lista poleceń, Politechnika Lubelska, Studia, Studia, sem I - II, materialy na studia

POLITECHNIKA LUBELSKA, Politechnika Lubelska, Studia, semestr 5, Sem V, Sprawozdania, MATERIAŁOZNAS

sprawozdnie 5, Politechnika Lubelska, Studia, Studia, sem I - II, materialy na studia

Materiałoznawstwo 6, Politechnika Lubelska, Studia, semestr 5, Sem V, Nowy folder

13 Synteza dwójników pasywnych - FUSIARZ, Politechnika Lubelska, Studia, Studia, sem III, materiały,

Materiałoznawstwo 3 protokół, Politechnika Lubelska, Studia, semestr 5, Sem V, Nowy folder

Rozkład materiału nauczania z języka polskiego, Politechnika Lubelska, Studia, Studia, wszystkie, Uc

3.1 b, Politechnika Lubelska, Studia, Studia, materiały na studia, Laboratorium fizyki, sprawozdani

pijarski, Politechnika Lubelska, Studia, Studia, sem VI, VI-semestr, SJESJA, Sieci-wyklady, sieci-ma

odpowiedzi nie wszystkie, Politechnika Lubelska, Studia, Studia, sem VI, VI-semestr, SJESJA, Sieci-w

11.1 b, Politechnika Lubelska, Studia, Studia, materiały na studia, Fizyka - Sprawozdania poukładane

Metoda prądów oczkowych, Politechnika Lubelska, Studia, sem III, materiały, Teoria Obwodów1, kabelki

Str.14 - Karta uzbrojenia obrabiarki, Politechnika Lubelska, Studia, Studia, organizacja produkcji,

protokół materiałoznawstwo cw4, Politechnika Lubelska, Studia, Studia, sem IV

więcej podobnych podstron