1. Miejsce mineralurgii w nauce i technice.

Mineralurgiia czyli inaczej przeróbka kopalin jest ogniwem pośrednim między górnictwem, a przemysłem bazującym na surowcach mineralnych. Kopalina przetransportowana z kopalni do zakładu przeróbczego poddawana jest obróbce mechanicznej w celu przetworzenia jej na produkt o takich parametrach jakich wymaga zainteresowany tym produktem odbiorca. Gałęzie przemysłu korzystające z usług mineralurgii to między innymi: przemysł hutniczy, energetyka, przemysł rolny, przemysł budowlany, chemiczny, szklarski i ceramiczny, oraz odbiorcy materiałów opałowych. Ogólnie mówiąc mineralurgiia stanowi jedną z podstawowych gałęzi technologii i techniki górnictwa kopalin użytecznych. Zadaniem jej jest uszlachetnianie wydobytych surowych kopalin użytecznych i przygotowanie ich do dalszego zużytkowania w postaci surowca a nawet gotowego wyrobu. Mineralurgiia w świecie współczesnym jest ważną działalnością w wykorzystaniu surowców mineralnych. Przez jej zastosowanie możliwe jest wykorzystanie surowców które w stanie naturalnym zawierają niewielkie ilości składnika użytecznego i bez przeróbki mechanicznej nie mogłyby być wykorzystane jako półwyroby. W miarę jak rośnie wykorzystanie surowców mineralnych w gospodarce, wzrasta również znaczenie mineralurgii.

2. Zarys teorii Wielkiego Wybuchu.

3. Powstawanie pierwiastków i cząstek.

4. Wiązania w cząsteczkach. Budowa kryształów i ziarn.

5. Uwalnianie (definicje, efektywność, praktyczne sposoby realizacji i identyfikacji).

Uwalnianie -proces w którym ziarno (minerał) jest uwalniany od skały płonej na drodze kruszenia (która obejmuje kruszenie i mielenie).

Efektywność- na efekt mają duży wpływ właściwości fizykochemiczne minerałów budujących: twardość, kruchość, porowatość, szczelinowatość, łupliwość, plastyczność, kowalność, także rodzaj zrostu:

regularny; żyła; otoczka; okluzja

Miarą uwolnienia jest stopień uwolnienia. Oznacza on procent minerału w materiale rozdrobnionym, występującego jako wolne, czyste ziarna, w stosunku do całkowitej zawartości tego minerału w rudzie. Ze wzgl. na wady urządzeń rozdrabniających, stopień uwolnienia zależy od właściwości petrograficznych kopaliny.

Kruszenie -proces rozdrabniania dużych brył na małe (do 1cm);

6. Definicje średnicy ziarn: arytmetyczna, geometryczna, harmoniczna.

Wielkość ziarna charakteryzuje jego średnica. Jest ona pojęciem umownym co wynika z nieregularności kształtu ziarn mineralnych. Istnieje wiele sposobów mierzenia średnicy ziarna. Wybór zależy od celu jakiemu ma służyć ta miara, oraz zastosowanej techniki pomiarowej. Jeżeli możliwy jest bezpośredni pomiar ziarna w przestrzeni trójwymiarowej to średnica ziarna (niesymetrycznej figury geometrycznej) może być określona jako:

b c

a

-średnica arytmetyczna: dA=a+b+c/3

-średnica geometryczna:dG=(abc)1/3

-średnica harmoniczna: dH=[1/3(1/a+1/b+1/c)]-1.

Jeżeli do pomiaru dostępny jest tylko cień ziarna (np. obraz w mikroskopie), lub płaszczyzna przekroju ziarna (szlify), to najczęściej korzysta się z pojęcia średnicy Fereta lub Martina.

Śr. Fereta

Śr. Martina

kier. pomiaru

Pomiaru tych średnic dokonuje się na linii pomiarowej (Martin) lub równolegle do tej linii (Feret) ukierunkowanej według wcześniej założonego planu. Średnica ziarna niesymetrycznego może być zdefiniowana również jako wielkość równoważna średnicy ziarna regularnego, odpowiadającego masą, objętością lub powierzchnią analizowanemu ziarnu. Inny często stosowany sposób określania średnicy ziarna polega na wykorzystaniu prawa Stokesa, wiążącego średnicą ziarna z prędkością jego opadania w ośrodki płynnym.

7. Definicje kształtu ziarn.

Kształt ziarn może być opisany słownie lub za pomocą liczb. W opisie słownym używa się takich określeń jak: kulisty, izometryczny, płaski, podłużny itp. Do porównywania kształtu ziarn potrzebny jest jednak opis liczbowy. Wykorzystuje się do tego celu uprzednio opisane miary liniowe ziarn. Wzajemne relacje tych wielkości dają współczynniki lub określają granice zbiorów ziarn różnych kształtów. Inne sposoby określania kształtu ziarn polegają na porównaniu rzeczywistej objętości lub masy, powierzchni, prędkości opadania, oporu przepływu itp. z odpowiadającymi im wielkościami ciał wzorcowych.

8. Przesiewanie, zasady, urządzenia.

Operacją przeróbczą służącą do rozdziału nadawy na ustalone klasy ziarn jest przesiewanie. Przesiewanie prowadzi się na jednym lub kilku sitach. Sita w najprostszym swym wykonaniu są to blachy stalowe z wytłoczonymi otworami (okrągłymi, kwadratowymi lub o innym kształcie) rozmieszczonymi równomiernie na całej powierzchni blachy. Oprócz sit wykonanych z blachy stalowej wyróżnia się sita plecione z drutu stalowego lub fosforo- brązowego, sita gumowe, sita z tworzyw sztucznych, sita szczelinowe.

Podczas przesiewani materiału na przesiewaczu wyposażonym w jedno sito otrzymuje się dwa produkty: -górny (odsiew), którego wszystkie ziarna mają wymiar większy od wymiaru otworów w sicie;

-dolny (przesiew), którego wszystkie ziarna mają wymiar mniejszy od wymiaru otworów w sicie.

Maszyny przeróbcze stosowane do klasyfikacji lub sortowania materiału surowego lub produktów wzbogacania nazywamy przesiewaczami. Wyróżniamy: -przesiewacze rusztowe przeznaczone do odsiewania z materiału surowego ziarn o największych wymiarach; -przesiewacze płaskie stanowiące najliczniejszą grupę maszyn stosowanych do przesiewania materiału surowego i produktów wzbogacania; -przesiewacze wstrząsowe dla materiałów o małej sypkości; -przesiewacze wahadłowe wywołujące siłę bezwładności ziaren materiału; -przesiewacze bębnowe do przesiewania niewielkich ilości materiału; -przesiewacze łukowe (bardzo wydajne); -przesiewacze stożkowe.

Sprawność przesiewania:

E(ds)=F1(ds)Q1 / F0(ds)Q0

Fi(ds)-wartość krzywej składu ziarnowego i strumienia w pt. ds; Qi-natężenie strumienia.

9. Klasyfikacja ziarn, zasady, urządzenia.

Klasyfikacja jest operacją rozdzielania zbioru ziarn według ich wielkości zgodnie z uprzednim ich podziałem rozdzielonego zbioru nadawy na klasy ziarnowe. Klasą ziarnową jest zbiór ziarn, których wielkość zawiera się w pewnych z góry zadanych granicach (d0<d<d1). Wyróżnione w nadawie klasy ziarnowe nazywamy składnikami nadawy, a klasy ziarnowe uzyskane w wyniku operacji klasyfikacji - produktami operacji. Pojedyncza operacja klasyfikacji zawsze dzieli zbiór ziarn nadawy na dwa produkty. Operacja klasyfikacji może być realizowana na sitach lub w ośrodkach płynnych. Pierwszy sposób nazywa się przesiewaniem a drugi właśnie klasyfikacją. Klasyfikacja ziarn w ośrodkach płynnych polega na wykorzystaniu zjawiska zależności prędkości opadania ziarn od ich średnicy (masy).

10. Zasady działania i główne parametry hydrocyklonu.

Do klasyfikacji nadawy wykorzystuje się siłę ciężkości na ziarna z jednoczesnym zastosowaniem siły odśrodkowej co pozwala na intensyfikację procesu. Cieczy nadaje się ruch wirowy dookoła naczynia przez jej styczne wprowadzenie. Powoduje to ruch spiralny cieczy w dół (przy ścianach hydrocyklonu− ziarna o większej gęstości, grubsze) i w górę (oś hydrocyklonu − powietrze + ziarna drobne) i rozklasyfikowanie nadawy.

Do hydrocyklonu podaje się materiał surowy zmieszany z wodą w stosunku 1:3 do 1:10 przy ciśnieniu 0,5 do 10 at

dp

dysza

wlotowa

D

α

dw

D − średnica hydrocyklonu; dp − śr. przelewowa(materiał rozcieńczony)

α − kąt; dW − śr. wylewowa (zawiesina zagęszczona)

11. Krzywe składu ziarnowego.

Zbiór ziarn może być scharakteryzowany przez średnicę reprezentatywną zbioru lub funkcję opisującą rozkład wielkości ziarn wyrażonych masą, objętością powierzchnią lub pewną cechą morfologiczną ziarna. W praktyce rozkłady wielkości ziarn mineralnych wyrażamy najczęściej przez rozkład ich masy, ze względu na łatwość jej oszacowania.

12. Moduł sita oraz systemy wymiarowania sit.

Analizy sitowe wykonuje się za pomocą zestawu sit, których wymiary są standaryzowane według obowiązujących w danym kraju systemów. Systemy te ustalone są na podstawie tzw. modułu sita: R=di/di-1 dzie di jest wymiarem oczka i-tego sita. Moduł sita jest potrzebny aby wyliczyć jakie będzie następne sito- wymiary oczek sit sąsiednich różnią się o stałą wartość: m=d/D.

Wybrane moduły sita:

-wg polskich norm: m=![]()

0,074 mm - 2mm

-Wg amerykańskich norm: mesh(Tyler)

0-150 mesh. Zespół sit z modułem ![]()

-Wg niemieckich norm: wymiar oczek sit określa się według ich liczby na 1 cm lub

1 cm2.

-wg radzieckich norm to szereg dziesiętny o module ![]()

13. Hipotezy rozdrabniania: nazwy, definicje, zakresy zastosowań.

![]()

n=const dla określonej skały i sposobu rozdrabniania; E-energia elementarna deformacji ciała kruchego o średnicy x, wg WELKERA. Jest to ogólna hipoteza rozdrabniania.

-Hipoteza PITTINGERA -praca rozdrabniania jest proporcjonalna do nowo utworzonej powierzchni. n=2, zakres zastosowania: mielenie

-Hipoteza KICKA- energia potrzebna do rozdrabniania ciała o średnicy początkowej XF do średnicy końcowej XP jest proporcjonalna do logarytmu stopnia rozdrobienia (XF/XP); n=1 zakres zastosowania: rozdrabianie grube.

-Hipoteza BONDA- energia rozdrabiania wynosi: E=K (1/ XP0,5 - 1/ XF0,5); n=1,5

Bond określił doświadczalnie tzw. indeksy pracy Wi- jednostkową energię rozdrabiania dla dużej ilości różnych skał. Mając określone Wi można znaleźć pracę rozdrabiania danej skały. Zakres zastosowania: rozdrabianie drobne i średnie.

Do określenia zakresów zastosowań hipotez służy diagram Hukki'ego.

14. Kruszarki szczękowe, młotkowe, walcowe.

1. KRUSZARKI SZCZĘKOWE

Stanowią najbardziej rozpowszechnioną grupę maszyn do rozdrabniania. Odznaczają się stosunkowo prostą i silną budową. Przeznaczone są do rozdrabniania grubego i średniego kopalin twardych i bardzo twardych. Elementami roboczymi tych kruszarek są szczęki. Jedna szczęka jest zazwyczaj nieruchomo umocowana do kadłuba kruszarki, druga zawieszona na poziomym wale, wykonuje ruchy wahadłowe, zgniatające ziarna materiału znajdującego się pomiędzy szczękami. Powierzchnia robocza szczęk może być pionowo rowkowana lub gładka. Kruszarki szczękowe należą do maszyn pracujących cyklicznie. Podczas jednego cyklu szczęka ruchoma wykonuje pełny ruch wahadłowy, podczas którego następuje kruszenie brył nadawy oraz wypadanie ziarn produktu. Produkt wypada pod wpływem władnego ciężaru.

2. KRUSZARKI MŁOTKOWE

Stosuje się je do rozdrabniania materiałów średnio twardych i miękkich jak np. rud żelaza, wapieni, kredy. W kruszarkach młotkowych rozdrabnianie materiału następuje w wyniku uderzenia w ziarna wirujących elementów roboczych - młotów, oraz w wyniku uderzania ziarn o rusztowiny lub opancerzone ściany przestrzeni roboczej kruszarki. Oprócz podstawowego zjawiska rozdrabniania występuje równocześnie działanie ścierające i ścinające. Elementami roboczymi tych kruszarek są przede wszystkim młoty umocowane przegubowo do tarcz osadzonych na wale napędowym lub pierścienie o powierzchni roboczej gładkiej lub uzębionej.

3. KRUSZARKI WALCOWE

Służą do rozdrabniania kopalin użytecznych miękkich, kruchych i średnio twardych. Elementem roboczym kruszarek tego typu są walce odpowiednio ułożyskowane obracające się ku sobie. Według rozwiązań konstrukcyjnych elementów roboczych rozróżnia się kruszarki: jednowalcowe, dwuwalcowe, wielowalcowe. Niezależnie od tego podziału kruszarki walcowe można podzielić w następujący sposób: o walcach gładkich, rowkowanych, uzębionych. W kruszarkach walcowych ziarno przeznaczone do rozdrabniania jest wciągane w szczelinę roboczą kruszarki mieszczącą się pomiędzy dwoma walcami.

Charakterystycznymi parametrami kruszarek są: średnica i długość walca, których iloraz w zależności od twardości rozdrabnianych skał może zawierać się w granicach D/L: 1,5-3, lub 0,4-0,8. Graniczny wymiar ziarn nadawy przyjmuje się w przybliżeniu jako równy 1/20 średnicy walców.

15. Zasada działania młyna kulowego.

Młyny kulowe są budowane z przeznaczeniem przede wszystkim do suchego przemiału. W większości przypadków są one zbudowane w ten sposób, że bęben młyna stanowią zachodzące na siebie człony między którymi znajduje się szczelina, przez którą wydostają się drobne ziarna przemielonego materiału. Bęben jest otoczony sitem na którym następuje odsianie frakcji drobnych o górnych wymiarach ziarn określonych wymiarami otworów w sicie. W wyniku tego w maszynie następuje przemiał i klasyfikacja ziarnowa. Kule kruszące mogą być: stalowe, żeliwne, kamienne lub z tego samego materiału jaki zostaje poddany mieleniu. Kule w tego typu młynach wypełniają komorę w około 15%. Dobór materiału na elementy kruszące jest uzależniony od rodzaju i przeznaczenia kruszonej kopaliny, gdyż w czasie rozdrabniania następuje również ścieranie powierzchni elementów kruszących i przechodzenie startego materiału do kruszywa, co może być w niektórych przypadkach szkodliwe.

Zasada działania młyna:

Spadając powodują rozbijanie

Młyn się

obraca

kule

Sposoby mielenia: -ścieranie, dłubanie; łamanie, łupanie; -miażdżenie.

16. Krzywe rozdziału.

Zbiór nadawy {d} o masie Q0 i rozkładzie wielkości ziarn F0(d) zostaje rozdzielony w wyniku operacji klasyfikacji na dwa podzbiory {d1} i {d2}. W wyniku nieidealnego procesu rozdziału otrzymujemy zawsze zbiór ziarn, których wymiary należą równocześnie do obu produktów rozdziału. Zbiór ten jest częścią wspólną obu zbiorów a krzywa składu ziarnowego F3(d) opisująca ten zbiór nazywa się krzywą rozdziału, natomiast ziarno 50% w tym zbiorze nazywa się ziarnem podziałowym.

17. Miary efektywności rozdziału oraz sposoby ich określania.

1. współczynnik dokładności (ostrości) rozdziału: ρ=xα/xβ=0,25/0,75

Fx=0,25 i Fx=0,75 to wartości odczytane z krzywej rozdziału. Gdy ρ=0 to brak rozdziału, gdy ρ=1 to rozdział jest idealny. 25;75- procentowe ziarna krzywej rozdziału, określa się je d25 i d27.

2.rozproszenie prawdopodobne:

Ep=d75-d25/2 -określające przedział wartości d50-Ep; d50+Ep, który pokrywa 50% przedziału wartości należących do krzywej rozdziału. Rozproszenie prawdopodobne ma sens jedynie dla symetrycznych krzywych rozdziału.

3. skuteczność wydzielania składnika w

i-tym produkcie (w nadawie)

Sij=αijPj / αiF gdzie Pj,F- ciężary produktu i nadawy; αi -udział i-tego składnika w nadawie F; αij -udział i-tego składnika w j-tym produkcie.

4. skuteczność rozdziału: Er=det[Sij]

jest to wyznacznik macierzy skuteczności wydzielania. Do wyznaczenia tych miar określamy funkcję rozdziału na podstawie charakterystyk produktów rozdziału tzn. ich rozkładów i masy.

18. Podstawowe pojęcia procesu wzbogacania: wychód, zawartość, uzysk.

WYCHÓD

W wyniku wzbogacania kopaliny otrzymuje się dwa produkty końcowe: koncentrat i odpady. Stosunek wagowej ilości C koncentratu do wagowej ilości nadawy Q obliczony w procentach nazywa się wychodem koncentratu γ. Analogicznie definiuje się wychód odpadów γ0: stosunek wagowej ilości odpadów T do wagowej ilości nadawy Q, obliczony w procentach.

UZYSK

Uzysk metalu w koncentracie ε, jest to stosunek wagowej ilości metalu w koncentracie do wagowej ilości metalu w nadawie, obliczony najczęściej w %

ZAWARTOŚĆ

Zawartość α jest to ilość składnika użytecznego w danym produkcie.

![]()

19. Omów bilans procesu wzbogacania.

Podstawą oceny wyników w procesie wzbogacania jest bilans materiału i składników użytecznych. Z bilansu wynika, że ilość suchej nadawy równa się ilości wytworzonych w procesie wzbogacania suchych produktów; wagowa ilość metalu zawarta w nadawie równa się wagowej ilości metalu w produktach. Jeśli oznaczy się przez: α-zawartość metalu w nadawie [%]; β-zawartość metalu w koncentracie [%]; υ- zawartość metalu w odpadach [%], to idealny bilans metalu można przedstawić w formie następującej tabeli:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Równanie bilansu:

100α=γβ+(100-γ)υ

20. Wyjaśnić sposób konstruowania krzywych Henry'ego.

Funkcję λ = f(γ) nazywa się krzywą wzbogacalności. Na podstawie krzywych wzbogacalności można wnioskować, czy i w jakiej mierze kopalina nadaje się do wzbogacania, czy dana metoda wzbogacania jest właściwa oraz jakie wyniki można otrzymać stosując dany sposób wzbogacania.

Krzywe wzbogacalności umożliwiają dobór zarówno końcowych wskaźników technologicznych (γ,β,ε,ϑ) jak i wskaźników w poszczególnych stadiach procesu, czyli pozwalają na zaprojektowanie racjonalnych schematów technologicznych.

Krzywa Henry'ego

Próbkę rudy o wadze Q [kg] rozdzielono na n frakcji o różnych zawartościach składnika użytecznego λ.

Po wysuszeniu i określeniu wagi C każdej frakcji oblicza się ich wychody γ.

C1+C2+...+Cn = Q γ1 − wychód najbogatszych frakcji

γ1+γ2+...+γn = 100% λ1 − zwartość składnika użytecznego

λ1,λ2,...λn

Dla określenia danych wykreśla się tzw. podstawową krzywą wzbogacalności w układzie współrzędnych (γ, λ). Rozpoczyna się od dołu od frakcji najbogatszych. Wykreśla się kolejne prostokąty o podstawie λ i wysokości γ. Otrzymaną linię schodkową zastępuje się krzywą ciągła λ w ten sposób by

powierzchnie prostokątów i powierzchnie ograniczone krzywa były jednakowe.

21. Wyjaśnić sposób konstruowania krzywych Mayera.

22. Zasady budowy innych krzywych wzbogacania.

23. Podstawy i zasady wzbogacania grawitacyjnego.

Podstawą wzbogacania grawitacyjnego jest różna gęstość różnych składników kopaliny. Wykorzystanie tych różnic jest:

pośrednie − obejmuje metody, w których wzbogacanie zachodzi w ośrodku o gęst. mniejszej od gęstości składników kopaliny, a różne gęstości powodują różne prędkości opadania

bezpośrednie (ciecze ciężkie) − ziarna lżejsze od cieczy pływają, a ziarna cięższe opadają na dno

Wzbogacanie grawitacyjne jest b. dobrą metodą wzbogacania, bo teoretycznie zależy tylko od jednego parametru − gęstości. W praktyce na proces ten wpływa też prędkość rozdzielania, lepkość. Stąd wynikają ograniczenia stosowania tej metody, do poniżej pewnej średnicy ziarn wzbogacanie grawitacyjne jest utrudnione bądź niemożliwe. Proces jest efektywny gdy ziarna są średnie i grube. W celu poprawienia efektywności procesu dodaje się związki powierzchniowo czynne.

24. Separatory grawitacyjne: rodzaje, zasady działania, zakresy zastosowań.

Separatory grawitacyjne składają się ze zbiornika z cieczą ciężką zawiesinową, w której odbywa się rozdział nadawy na frakcje o większej gęstości (tonąca) i na frakcje o mniejszej gęstości (pływająca). Rodzaje separatorów: płytkie, głębokie, ruchome i nieruchome. Typy separatorów: Chance'a, Trompa, płytki łopatkowy Drew-Boya, Disa.

Grawitacyjne metody wzbogacania, wykorzystujące różnice w prędkościach opadania ziaren o różnych gęstościach, można podzielić ze względu na kierunek działania ośrodka na wzbogacanie w strumieniu pionowym ośrodka (wzbogacanie osadowe), i na wzbogacanie w poziomym. Do tego drugiego należy wzbogacanie w płuczkach korytkowych (separatorach srtumieniowych), separatorach strumieniowo zwojowych i na stołach koncentracyjnych. Czynnikiem rozdziału minerałów według gęstości w tych urządzeniach jest struga wody płynąca po pochylonej powierzchni.

25. Gęstość wybranych minerałów.

Gęstość*103 kg/m3

Złoto rodzime: 15,6-18,3; galena: 7,4-7,6; magnetyt: 4,9-5,2; dolomit: 2,85;

kalcyt: 2,7; kwarc: 2,5-2,65; gips: 2,3;

grafit: 2,15; w kamienny: 1,2-1,3;

diament: 3,5.

26. Objaśnić zasadę działania stołów koncentracyjnych.

− jest to wzbogacanie w poziomym (w przybliżeniu) strumieniu cieczy. Czynnikiem rozdziału minerałów według gęstości w urządzeniach tych jest struga wody płynąca po nachylonej lekko powierzchni. Dokładność rozdziału ziarn o różnych gęstościach zależy przede wszystkim od struktury kinematycznej strumienia − zatem od rozkładu prędkości według głębokości strumienia i charakteru tworzących się najczęściej w strefie dennej tzw. wirów dennych. Dla ziarn o różnych gęstościach siły Fp i Fw są różne. Na ziarno o gęstości większej działa mniejsza siła Fw i większa siła Fp niż na ziarno gęstości mniejszej. Stoły koncentracyjne, płuczki korytowe są stosowane do wzbogacania drobnych klas ziarnowych rud metali ciężkich pochodzących ze złóż okruchowych (piaski kasyterytowe, ilmenitowe, cyrkonowe) oraz drobnych klas węgli kamiennych. Uziarnienie nadawy waha się w granicach 0,02÷3mm. Stoły gładkie stosuje się do ziarn drobnych (<1mm), dla ziarn większych nakłada się na płytę stołu równolegle ułożone listwy. Wzbogacanie na stołach odbywa się w płytkim strumieniu wody przy równoczesnym niesymetrycznym posuwisto zwrotnym ruchu tej płyty. Powierzchnia stołu może być gładka, rowkowana lub z listwami. Na ziarno działa siła wypadkowa F poruszająca ziarno F=Fp+Fw; Fw − jest sumą ciężkości ziarna, siły tarcia między ziarnem a stołem oraz naporu cieczy na ziarno

Fp− jest wypadkową siły bezwładności i przeciwdziałającej jej siły tarcia.

27. Wzbogacanie grawitacyjne w cieczach ciężkich.

( separacja grawitacyjna ) − najdokładniej można dokonać rozdziału w cieczach, których gęstości zapewniają tonięcie minerałów posiadających gęstość większą od cieczy i wypływanie na powierzchnię drugich o gęstości mniejszej od cieczy. Cieczami ciężkimi nazywamy ciecze których gęstość jest większa od gęstości wody, dzielimy je na jednorodne−ciecze organiczne ( bromoform, czterobromoetan, jodek metylenu), roztwory soli nieorganicznych metali ciężkich, stopy soli oraz niejednorodne ( zawiesinowe ) stanowiące zawiesinę wodną drobno zmielonego ciała stałego zwanego obciążnikiem ( magnetyt, żelazokrzem ).Rozdziału grawitacyjnego można dokonywać również w wodzie wykorzystując różne prędkości opadania ziarn o różnych gęstościach. Wartość prędkości opadania, wypływania ziaren decyduje w dużym stopniu o skuteczności rozdziału zarówno w wodzie jak i w cieczach ciężkich. Prędkość ruchu ziarn w cieczy zależy od masy i rozmiaru ziarna oraz od gęstości i lepkości cieczy.

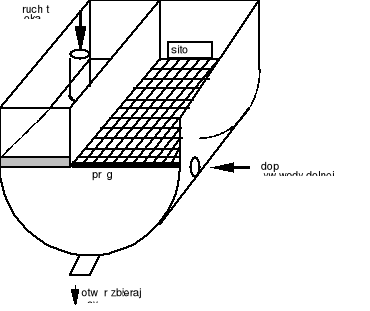

28. Zasady działania osadzarek.

Wzbogacanie osadowe-rozdział mieszaniny minerałów według ich gęstości w strumieniu wody, pulsującym w kierunku pionowym z ustaloną amplitudą i częstotliwością. Nadawę podaje się na sito osadzarki gdzie pod wpływem działania tłoka ziarna o dużej gęstości wolniej odrywają się od sita , opadają jednak na nie szybciej od ziarn lżejszych. Zastosowanie progów na sicie umożliwia odebranie górnej warstwy z lżejszymi ziarnami, a dolna warstwa z cięższymi ziarnami opada na dno do otworów odprowadzających. Doprowadzenie wody dolnej wspomaga rozluzowanie nadawy w fazie wznoszenia wody.

Przy odpowiedniej konstrukcji progów otrzymamy koncentrat i odpady.

29. Flotacja: co to jest, kiedy się ją stosuje i jakie parametry wpływają na jej przebieg.

Flotacja− jest metodą wzbogacania w której rozdział ziarn mieszaniny różnych minerałów następuje na podstawie różnic zwilżalności powierzchni tych minerałów. Rozdział polega na wyniesieniu przez pęcherzyki powietrza ziarn hydrofobowych ( źle zwilżalnych przez wodę ) do warstwy piany. Agregat pęcherzyk powietrza− ziarno jest lżejszy od wody i wypływa na powierzchnię zawiesiny. Operacji flotacji dokonuje się w urządzeniach zwanych maszynami flotacyjnymi

(flotowniki). Maszyna flotacyjna składa się z komory (zbiornika), do której wprowadza się zawiesinę i wirnika zanurzonego w zawiesinie. Czynnikiem roboczym są pęcherzyki powietrza wprowadzanego do wypełniającej komorę flotacyjną wodnej zawiesiny węgla lub rudy. Zgromadzone na powierzchni pęcherzyki wraz z cząstkami mineralnymi przyczepionymi do nich tworzą tzw. pianę flotacyjną, która jest zgarniana do rynien i dalej przerabiana. Do poprawnej flotacji wymagane jest odpowiednie rozdrobnienie ziarn nadawy: w. kamienny

<1mm; −inne < 0,3mm.

Parametry wpływające na flotację:

−wielkość ziarn; −kąt zwilżenia ϑ > 0

−dostarczenie odpowiedniej ilości powietrza; −zastosowanie odczynników

Stos. odczynniki chemiczne:

−odczynniki zbierające ( zbieracze kolektory ) wśród których wyróżniamy zbieracze jonowe i niejonowe, odczynniki te po wprowadzeniu do zawiesiny adsorbują się wybiórczo na powierzchni ziaren tylko wybranych minerałów, umożliwiają ich skuteczne wyniesienie do piany ( wyflotowanie )

−odczynniki pianotwórcze są to związki organiczne które adsorbują się na granicy rozdziału ciecz−gaz, obniżają napięcie powierzchniowe na granicy faz woda−powietrze i umożliwiają tworzenie się odpowiednio trwałej piany; z pianą wynoszone są flotujące minerały; −odczynniki modyfikujące ( aktywatory, despresory i regulatory pH ) mają za zadanie regulację działania zbieraczy w kierunku polepszenia skuteczności flotacji.

30. Co to jest hydrofobowość, wymiń parę naturalnie hydrofobowych substancji.

Substancje hydrofobowe: grafit, molibdenit, siarka rodzima. Zwilżalność powierzchni mineralnej mierzona jest tak zwanym kątem zwilżania. Dla powierzchni (minerału) hydrofobowej kąt zwilżania Θ>0.

31. Budowa elektrycznej warstwy podwójnej.

32. Pt. zerowego ładunku i pt. izoelektryczny.

Powierzchnia posiada całkowity wymiar zero. To znaczy, że liczba ładunków ujemnych jest prawie identyczna z liczbą ładunków dodatnich. PZŁ wskazuje punkt największej hydrofobowości (czyli największej zwilżalności powierzchni cząstki minerału).

33. Kolektory flotacujne.

34. Spieniacze.

35. Aktywatory, depresory, modyfikatory flotacyjne.

36. Maszyny flotacyjne - zasady działania.

Proces flotacji pianowej może zachodzić prawidłowo, jeżeli maszyna zapewnia:

− możliwość wytwarzania pęcherzyków powietrza; − możliwość oddzielnego odbierania produktu pianowego oraz pozostałej zawiesiny mineralnej; − wystarczającą agitację do utrzymania ziarn ciała stałego w zawiesinie.

Przemysłowe maszyny flotacyjne dzieli się zwykle na : − mechaniczne; − pneumatyczne; − próżniowe; − inne

Cechą charakterystyczną flotowników mechanicznych jest wirnik, który w urządzeniach tego typu ma zasysać męty i powietrze oraz dyspergować powietrze lub tylko dyspergować i rozprowadzać w mętach (maszyny mechaniczno−pneumatyczne).

Flotowniki pneumatyczne nie mają wirników. Powietrze doprowadzone do nich pod ciśnieniem jest dyspergowane, a jego przepływ zapewnia równoczesne mieszanie mętów.

We flotownikach próżniowych pęcherzyki powietrza wydzielają się z mętów wprost na powierzchni ziarn na skutek obniżania ciśnienia w komorze nad mętami.

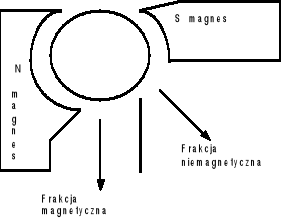

37. Zasady wzbogacania magnetycznego.

Własności magnetyczne pierwiastków wynikają ze struktury zewnętrznej powłoki elektronowej. W przypadku minerałów własności magnetyczne są wypadkową własności pierwiastków chemicznych i charakteryzują się tzw. podatnością magnetyczną. Minerały dzieli się na: diamagnetyki, paramagnetyki, antyferromagnetyki, dla których podatność magnetyczna zależy od natężenia pola magnetycznego. Im wyższa jest podatność magnetyczna minerału, tym silniejsze jest działanie na ziarna tego minerału pola magnetycznego.

![]()

Dla ziarn para− i diamagnetycznych podatność χ jest wartością stałą. Dla ciał silnie magnetycznych χ zmienia się z wielkością ziarna i natężeniem pola magnetycznego. Na ziarno umieszczone w polu magnetycznym będą działały: −siła grawitacji; −siła magnetyczna.

Przy odpowiednim natężeniu pola magnetycznego siła ta dla ziarn o dużej podatności może osiągnąć duże wartości. W takim przypadku może nastąpić odchylenie toru ziarna. Odchylenie to powoduje z kolei rozdział ziarn według ich podatności magnetycznej na silnej i słabiej magnetyczne. Do rozdziału minerałów wykazujących własności magnetyczne służą separatory magnetyczne Franz'a . Separator posiada możliwość regulacji pola magnetycznego − kontrolowanego natężeniem płynącego przez zwojnicę prądu.

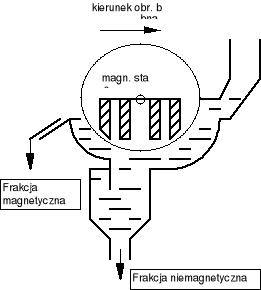

38. Rodzaje i zasady działania separatorów magnetycznych.

-Zasada działania separatorów bębnowych o słabym polu magnetycznym. Układ magnesów stałych lub elektromagnesów jest w tych wzbogacalnikach umieszczony w obracającym się wokół nich bębnie. Nadawa, przy wzbogacaniu suchej kopaliny jest doprowadzana z góry lub wraz z cieczą do wanny od dołu, rozdzielana jest na frakcję magnetyczną i nie magnetyczną. Separatory tego typu znajdują zastosowanie do wzbogacania magnetytowych rud żelaza oraz do regeneracji magnetytowych cieczy ciężkich przy wzbogacaniu grawitacyjnym.

-Zasada działania separatora indukcyjnego wałkowego o silnym polu magnetycznym (separatory z nadprzewodzącymi elektromagnesami). W urządzeniach takich można z powodzeniem rozdzielić minerały paramagnetyczne od diamagnetycznych. Najważniejsze, poza natężeniem pola okazało jest zapewnienie mikronowym ziarnom możliwości spotkania na swej drodze elementów wychwytujących separatora (gęsto upakowana siatka stalowa, wata stalowa)

Separator indukcyjny

39. Wzbogacanie dielektryczne.

40. Wzbogacanie elektrodynamiczne.

41. Rodzaje i zasady działania separatorów elektrycznych.

42. Definicja zawiesiny. Najważniejsze parametry składu zawiesin.

Zawiesina − mieszania wody z rudą.

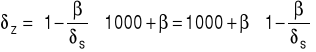

Najważniejsze parametry składu zawiesiny: β − zagęszczenie zawiesiny [kg/m3, g/cm3]; δS − gęstość ciała stałego, kg/m3

− obj. części stałych w 1m3 zawiesiny

wyniesie: β/δs

− obj. wody w 1m3 zawiesiny wyniesie:

1-β/δs

− masa tej ilości wody w kg w normalnych warunkach wyniesie: (1-β/δs)*1000

− gęstość zawiesiny w kg/m3 wg. wzoru:

Ponieważ δS >1000 więc zawsze dla β ≠ 0 otrzymuje się, że δZ > 1000

− Zwartość części stałych w zawiesinie można również wyrazić w procentach wagowych

![]()

![]()

− stosowane również bywa tzw. rozcieńczenie m, które mówi ile części wagowych wody przypada w zawiesinie na 1 część wag. ciała stałego: ![]()

Wynika stąd prosta zależność: ![]()

Procentowa zawartość części stałych: ![]()

Masowa obj. zagęszczenia części stałych: ![]()

gdzie: QS − masa części stałych

V − objętość zawiesiny

Zawiesiny trwałe nie sedymentują albo sedym. b. wolno.

− lepkość zawiesiny (wz. Eisteina)

![]()

gdzie: VS − obj. części stałych,

V − obj. zawiesiny;

− koncentracja części stałych

![]()

43. Flokulacja

Metoda która prowadzi do agregacji ziarn. Agregacja ta odbywa się za pośrednictwem polimerów

44. Koagulacja.

45. Aglomeracja olejowa.

46. Technologie przetwarzania odpadów komunalnych.

Są to technologie oparte na przemysłowym wykorzystaniu wydzielonych składników - przez zawracanie bez i z przeróbką jako dodatek do surowca pierwotnego lub wyrób innych produktów (niekoniecznie gorszej jakości)

-elektromagnetyczne wydzielenie metali żelaznych, ich prasowanie i zawracanie do hut; -odzysk papieru we wszystkich postaciach (prasowanie, ponowna przeróbka na papier w papierniach); -odzysk tworzyw sztucznych, ich stapianie, wytwarzanie taśm lub zużytkowanie jako wypełniaczy; -odzysk szkła i zawracanie do produkcji; -sterylizacja i pasteryzacja odpadów pokarmowych (pasza treściwa dla bydła i ptactwa); -przeróbka odpadów biochemicznie rozkładanych na kompot; -spalanie resztek organicznych; zgazowanie; -spalanie z wykorzystaniem ciepła; -przesiewanie (wg wymiarów cząstek); -flotacja; -separacja w cieczach ciężkich (np. oddzielenie mieszaniny szkła i aluminium od innych metali); -klasyfikacja współprądowa (przeciewprądowa) w cieczach; -separacja bezwładnościowa i magnetyczna; -sortowanie optyczne; -separacja w złożu fluidalnym.

Wyszukiwarka

Podobne podstrony:

minerały sciaga

mineralogia sciaga

Zasady przechowywania nawozów mineralnych - ściąga, Studia, 1-stopień, inżynierka, Ochrona Środowisk

SKŁADNIKI MINERALNE sciaga, Podstawy Żywienia Człowieka

Sole mineralne (ściąga)

mineraly sciaga

minerały sciaga

ściąga mineralogia

sciaga minerały, BUDOWNICTWO, Inżynierka, semestr 3, Geologia

metody sciaga, Geologia, UNIWERSYTET WARSZAWSKI, SEMESTR I, METODY BADAŃ MINERAŁÓW I SKAŁ, Metody ba

ściaga metodyszczaki 1, Geologia, UNIWERSYTET WARSZAWSKI, SEMESTR I, METODY BADAŃ MINERAŁÓW I SKAŁ,

EKSPLOATACJA KRUSZYWA ŚCIĄGA, EKSPLOATACJA KRUSZYWA:Kruszywo-materiał sypki pochodzenia organicznego

Mineralurgia, Przeróbka- ściąga, 16

Sciaga Metody, Geologia, UNIWERSYTET WARSZAWSKI, SEMESTR I, METODY BADAŃ MINERAŁÓW I SKAŁ, Metody ba

Geologia, sciaga1, MINERAŁY JASNE(kwarc, skalenie, muskowit) I CIEMNE(biotyt, pirokseny, amfibole, o

Geologia, sciaga2, MINERAŁY JASNE(kwarc, skalenie, muskowit) I CIEMNE(biotyt, pirokseny, amfibole, o

sciaga surowce od bitka, Agh kier. gig. rok 3 sem 6, gospodarka surowcami mineralnymi

MIKRO sciaga duzy, mineralogia, geologia, itp

więcej podobnych podstron