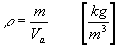

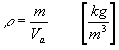

1.Gęstość - jest to stosunek masy suchego materiału do jego objętości "absolutnej" (bez porów), kg/m3, kg/dm3, g/cm3

m - masa próbki suchej, [g; kg]

Va - objętość próbki bez porów (objętość absolutna), [cm3; m3]

Gęstość objętościowa - jest to stosunek masy suchego materiału do jego objętości łącznie z porami, kg/m3, kg/dm3, g/cm3

![]()

m - masa próbki suchej, [g; kg]

V - objętość próbki z porami (objętość w stanie naturalnym), [cm3; dm3, m3]

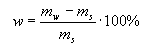

2. Wilgotność - jest to zawartość wilgoci w materiale; określa się ją stosunkiem masy wody zawartej w materiale do masy suchego materiału:

mw - masa próbki w stanie wilgotnym [g],

ms - masa próbki w stanie suchym [g].

Wilgotność zależy od temperatury otoczenia, ciśnienia panującego oraz wilgotności względnej powietrza. Jest to cecha zmienna.

Nasiąkliwość - jest to zdolność do wchłaniania wody przez materiał - cecha stała

nasiąkliwość wagowa - określa procentowy stosunek masy wody pochłoniętej przez materiał do jego masy w stanie suchym.

![]()

mn - masa próbki nasyconej wodą [g],

ms - masa próbki wysuszonej do stałej masy [g].

nasiąkliwość objętościowa - określa procentowy stosunek objętości wody wchłoniętej przez materiał do objętości tego materiału w stanie suchym.

![]()

mn - masa próbki nasyconej wodą [g],

ms - masa próbki wysuszonej do stałej masy [g],

V - objętość próbki w stanie suchym.

3.

4.

5.

6.

7 w zeszycie

8. Szkło bezpieczne: zbrojone siatką stalową, hartowane, klejone

- szkło zbrojone siatką stalową - w masę szklaną zatapia się siatkę stalową tak aby jej odległość od powierzchni zewnętrznych wynosiła min. 1.5 mm.; szkło przy uszkodzeniu nie rozsypuje się.

- szkło hartowane - uzyskuje się przez termiczną obróbkę elementu o nadanym kształcie, wymiarach i ze wszystkimi otworami jakie ma ono posiadać (podgrzanie do temp. 630-650oC i schłodzenie powietrzem z wentylatora o temp. Ok. 20oC); szkło po zniszczeniu nie rani.

- szkło klejone (wielowarstwowe) - składa się z dwu lub większej ilości szyb, połączonych trwale w jedną całość sprężysto-ciągliwą folią PVB (poliwinylo-butyralową) o wysokiej odporności na rozciąganie. Szkło klejone może być: bezpieczne (z jedną warstwą folii PVB między taflami szkła), antywła maniowe (odporne na ataki tępymi i ostrymi narzędziami przy dostępie z jednej strony - ilość warstw folii zależy od klasy odporności na przebicie i rozbicie oraz odporności na włamanie) oraz kuloodporne - chroni obiekty przed pociskami z broni krótkiej oraz pociskami karabinowymi, poszczególne warstwy szkła spłaszczają pocisk i pochłaniają jego energię. Warstwy folii PVB utrzymują „zespół” szkła w całości i również pochłaniają energię uderzenia pocisku. Grubość laminatu (utworzonego z warstw folii) zależy od przewidywanych wymagań bezpieczeństwa.

- szkło ognioodporne - może być zbrojone siatką stalową a także kształtki szklane i szkło klejone; szkło takie nie może przepuszczać gazów i płomieni przez minimum 30 minut.

9. Materiały pozostałe - termoizolacyjne szkło piankowe, wyroby włókniste z włókien uzyskiwanych z topionego piasku kwarcowego; tkaniny z włókien szklanych o wysokiej odporności ogniowej (do 500oC), cięte włókno szklane jako mikrozbrojenie używane do betonów i tworzyw sztucznych

10.

11. Skład chemiczny szkła stosowanego w budownictwie:

SiO2 ok. 70-72% (dwutlenek krzemu),

Na2O ok. 15% (tlenek sodowy),

CaO ok.10% (tlenek wapniowy)

oraz MgO + Al2O3 + Fe2O3

Właściwości techniczne szkła:

ρ=2.5-2.6 Mg/m3,

twardość wg skali Mohsa ok. 6,

wytrzymałość na zginanie ok. 30MPa,

wytrzymałość na ściskanie 800-1100 MPa,

λ=1.0 -1.45 W/mK,

U=6.16 W/m2K - dla szyby o gr. 5 mm.

12. Kształtki szklane i szkło profilowane

- kopułki szklane - jest to szkło o gr. 5mm, hartowane, mają kształt podstawy: koła o ∅ 80 cm; kwadratu 80*80 cm, 80*120 cm, 80*150 cm; zastosowanie - świetliki dachowe

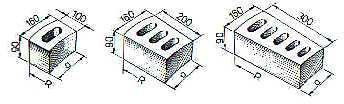

- pustaki szklane - wykonywane ze szkła walcowanego, posiadają zdolność rozproszenia światła,

Rc = min. 1,4 MPa; zastosowanie - ściany osłonowe, działowe, elementy dekoracyjne wnętrz

- luksfery - wykonywane ze szkła walcowanego, posiadają zdolność rozproszenia światła, Rc = min. 1,4 MPa; zastosowanie - ściany działowe, elementy dekoracyjne wnętrz

- szkło profilowane Vitrolit - wykonywane ze szkła walcowanego, typ 250 i 500 odpowiadający szerokości elementu w mm; produkowane o długości od 900 do 5000 mm; zastosowanie - ściany osłonowe, działowe, świetliki, daszki nadrampowe

- dachówki szklane stosowane jako świetliki dachowe

13. Właściwości fizyczne wybranych „termoizolatorów”

Wyrób |

Gęstość objętościowa ρo [kg/m3] |

Współczynnik przewodzenia ciepła λ [W/mK] |

Odporność ogniowa |

Surowiec |

Korek

|

190-250 |

0,024-0,031 |

trudnopalny |

Kora dębu korkowego |

Ekofiber

|

30-35 45-50 60-65 |

0,037-0,039 |

trudnopalny |

celuloza (makulatura) |

Keramzyt

|

300-350 280-300 |

0,065 0,055 |

niepalny |

glina |

Płyty pilśniowe

|

160 280 |

0,045 0,052 |

trudnopalny |

zręby potartaczne |

Płyty wiórowe Heraklith

|

Ciężar w kg/m2 6,5-14,0 10,5-30,0

7,5-9,5

11,5-23,0

14,0-27,5 |

0,09-0,10 0,09

0,15-0,041

0,15-0,040

0,15-0,040 |

niepalny |

wełna drzewna |

Wełna szklana |

12-125 |

0,03-0,04 |

Niepalny (z wyjątkiem lepiszcza) |

piasek kwarcowy lub szkło z recyklingu |

Wełna mineralna

|

110-150 80-120 60-120 |

0,035-0,04 |

niepalny |

diabaz, bazalt |

Polistyren

|

12-50 |

0,04-0,042 |

samogasnący |

spieniony styren |

Poliuretan

|

32-47 |

Poniżej 0,03 |

trudnopalny |

żywice poliestrowe |

Polietylen |

Ok.30 |

004 |

trudnopalny |

etylen z krakingu ropy naftowej i gazu ziemnego |

Wybrane wyroby termoizolacyjne

Wyroby z wełny mineralnej (MW)

Wełna bazaltowa

Wełna z włókien szklanych

IZOLACJA STROPÓW WENTYLOWANE![]()

YCH

Mata z wełny szklanej jednostronnie pokryta zbrojoną folią aluminiową.

OTULINY - gotowe kształtki cylindryczne wykonane z wełny mineralnej otrzymanej z włókien szklanychh.

Szkło piankowe - materiał dźwiękochłonny i izolacyjny

Właściwości techniczne szkła piankowego na przykładzie WHITEGLASS:

Niepalność - sklasyfikowane jako materiał niepalny, pracuje w temperaturze od -30 do 750 0C.

Wytrzymałość na ściskanie -2,6MPa co pozwala na izolowanie powierzchni będących pod dużym obciążeniem.

Nietoksyczność i odporność na dziłanie kwasów - nie wydziela toksycznych substancji nawet pod wpływem wysokich temperatur, jest również kwasoodporne.

Odporność na działanie grzybów, szkodników i gryzoni -jest odporny na działanie grzybów szkodników i gryzoni-brak składników organicznych.

Łatwość montażu i obróbki - niski ciężar objętościowy, lekki, z łatwością przycina się przy pomocy prostych narzędzi, nie wymaga stosowania specjalnych siatek oraz klejów.

Przepuszcza wilgoć i powietrze - dzięki, czemu może być stosowany zarówno wewnątrz jak i na zewnątrz budynku.

Termalit

.

Odmiany styropianu

Styropian może mieć różną gęstość. O gęstości informuje odmiana styropianu: FS-12, FS-15, FS-20, FS-30 i FS-40 czyli oznaczenie składające się z liter "FS" i liczby, odpowiadającej jego gęstości na m3. Przykładowo - styropian odmiany FS 15 ma gęstość nie mniejszą niż 15 g/m3. Zależnie od odmiany, płyty styropianowe mają różne przeznaczenie.

Płyty pilśniowe (WF) - PŁYTY PILŚNIOWE

POROWATE ZWYKŁE:

POROWATE BITUMOWE:

WŁÓKNO DRZEWNE PŁYTA IZOLACYJNA EKOTERM PŁYTA POROWATA EKOPOR

Płyty do zadań specjalnych Heraklith -

Izolacja celulozowa W grupie wyrobów do izolacji termicznej zwraca uwagę włókno celulozowe. Naturalne pochodzenie, możliwość pozyskania z odpadów, prosty proces wytwarzania z minimalnym zaangażowaniem energii, obojętny wpływ na mikroklimat pomieszczeń (tym samym, zdrowie człowieka), to bardzo ważne zalety. Nieuformowana postać wyrobu na etapie układania umożliwia dotarcia do trudnodostępnych przestrzeni izolowanych (np. stropodachów bez konieczności stosowania osłon przed parowaniem) eliminuje możliwość występowania mostków cieplnych. Poza tym niekonwencjonalne metody pneumatycznego podawania i układania materiału instalacją poza budynkami zmniejsza dla lokatorów do minimum uciążliwość wykonywanych prac, eliminując zanieczyszczenie klatek, a dla instalatorów oznacza to zlikwidowanie problemu transportu na ostatnią kondygnację.

Wyżej wymienione walory wyrób na bazie celulozy kwalifikują do szerokiego zastosowania. Dodatkowym argumentem przemawiającym za upowszechnieniem tej propozycji jest dostępność, będąca konsekwencją uruchomienia w Polsce (Kielce - 1994 r.) linii produkcyjnej wyrobu na bazie celulozy o nazwie “Ekofiber”.

Wykonywanie termoizolacji z włókien celulozowych Thermofloc.

14. Można je podzielić na dwie podstawowe grupy: wyroby rolowe i powłokowe. Do pierwszej należą wyroby rolowe bitumiczne, a więc wszelkiego rodzaju papy asfaltowe lub smołowe. Dobór rodzaju pap oraz liczba warstw zależy od charakteru napierającej wilgoci.

Izolacje podziemnych części budynków z pap należy robić, klejąc poszczególne warstwy na mokro odpowiednio dobranymi lepikami lub emulsjami bitumicznymi.

W ostatnich latach coraz większym powodzeniem cieszą się wyroby rolowe z tworzyw sztucznych, czyli folie.

Folie płaskie z PCV lub polietylenu należy układać dwuwarstwowo, przyklejając klejem lub lepikiem zalecanym przez producenta folii. Membrany z kauczuku syntetycznego EPDM są jednowarstwowe i mogą być przyklejane do oczyszczonych ścian lub mocowane do nich mechanicznie.

Folie tłoczone, drenażowe, robione z polietylenu dużej gęstości HDPE, a ich budowa - przetłoczenia w kształcie stożków - umożliwia odprowadzanie wilgoci, która może przenikać z wnętrza budynku.

Drugą grupę wyrobów hydroizolacyjnych stanowią wyroby powłokowe wykonywane na mokro. Należą do nich preparaty powłokowe bitumiczne - lepiki i emulsje modyfikowane - oraz wodoszczelne zaprawy mineralne.

Przykłady wyrobów hydroizolacyjnych

1. na bazie z tworzyw sztucznych:

folie z miękkiego pcv (izofol, bifol); poliizobutylenowe (oppanolowe); polipropylenowe, politereftalowe, polietylenowe (polietylen wzmocniony siatką polipropylenową lub z włókna szklanego); epdm (termoplast) - membrana modyfikowana app (ataktyczny polipropylen);

żywice poliestrowe lub epoksydowe( mogą być wzmacniane tkaniną szklaną).

proszek hydrofobowy, żywice silikonowe

2. na bazie bitumów

papa podkładowa na włókninie przeszywanej; termozgrzewalne papy polimerowo-asfaltowe podkładowe(polbit, zdunbit); papa asfaltowa na welonie z włókien szklanych np.: p/100/1200; papa asf. zgrzewalna podkładowa na osnowie zdwojonej przeszywanej : pz/3000 - matizol; papa asf. zgrzew. podkładowa na osnowie z włókniny poliestrowej; papa obustronnie piaskowana na osnowie z tkaniny poliestrowej: sicoral pf 2700; elastomerowo-bitumiczna papa podkładowa wzmocniona włókniną szklaną(awaplast us4); zgrzewalna papa paroizolacyjna : al-hr s4; papa asf. na tekturze : p/400/1200; membrana bitumiczna modyfikowana żywicą app (bituline h.p.); membrana spodnia termozgrzewalna - bituline glass, residek - pokrycie dachowe modyfikowane app (wzmocnienie zew. warstwy włóknami szklanymi);

roztwory asf. do gruntowania: abizol r, asfaltina, bitizol r, emulsje asf. anionowe, kationowe; lepiki asf. (bez wypełniaczy lub z wypełniaczami) na gorąco; lepiki asf. na zimno (bitizol p, d, g,; abizol d, g,;azbetol); lepiki smołowe; masy konserwacyjne smołowe - terex, bipost;' kity i masy zalewowe,; kity asf. - bitizol kf, sb, abizol kf

proszek hydrofobowy - pyły mineralne zhydrofobizowane substancjami bitumicznymi.

Powłoki izolacyjne z tych materiałów robione są na dokładnie oczyszczonych powierzchniach (pionowych lub poziomych) metodą natrysku, nanoszone szczotkami lub pacami.

Rodzaje folii do fundamentów

Jeszcze nie tak dawno do zabezpieczenia fundamentów przed wilgocią z gruntu używano papy i lepiku. Dziś częściej stosowana jest folia - z powodu prostoty jej układania i łączenia.

Producenci oferują dwa rodzaje folii do izolowania fundamentów, ścian fundamentowych i podłóg na gruncie - płaskie i wytłaczane.

Folie płaskie

Produkowane są z polichlorku winylu (PCW) i polietylenu (PE), nieco mocniejsze są wykonane z polietylenu o dużej gęstości (PE-HD).

Niektóre folie mają dodatkowe warstwy kauczukowo-bitumiczne.

Folie płaskie wykorzystuje się zarówno na izolacje przeciwwilgociowe, jak i przeciwwodne. W zależności od rodzaju izolacji dobiera się tylko inną grubość folii i stosuje inne sposoby łączenia.

Nie powinno się stosować folii polietylenowych cieńszych niż 0,2 mm. Jeśli będą miały 0,4-0,5 mm, wtedy izolacja będzie sztywniejsza i mniej podatna na przypadkowe przebicie. Folie z PCW są grubsze - od 0,6 do 2,0 mm.

Są folie samoprzylepne, których łączenie nie wymaga dodatkowych materiałów i specjalnych narzędzi, oraz folie zgrzewalne, łączone przy użyciu nagrzewnicy.15.Asfalt-lepiszcze organiczne, wiążące, które dzieki zjawiskom fizycznym atchezji i kohezji zmienia konsystencje. Pod wpływem temp. Asfalt przechodzi ze stanu stałego w ciekły

16. Tworzywami sztucznymi (inaczej masy plastyczne), to materiały oparte na wielkocząsteczkowych związkach organicznych zwanych polimerami, otrzymywanych drogą syntezy chemicznej, w wyniku procesów zwanych ogólnie polireakcjami.

Podstawowe pojęcia:

Mery (monomery) - cząsteczki podstawowe, powtarzalne wielokrotnie w budowie polimerów.

Polimer jest związkiem wielkocząsteczkowym, zbudowanym z dużej liczby powtarzających się i połączonych za sobą identycznych elementów podstawowych, zwanych merami lub jednostkami strukturalnymi.

Polireakcje - reakcje chemiczne powstania polimerów, mogą się one odbywać trzema sposobami: polimeryzacja, polikondensacja, poliaddycja.

A. Polimeryzacja - proces łączenia ze sobą wielu cząsteczek monomeru. Masa cząsteczkowa stanowi zawsze wielokrotność masy cząsteczkowej monomeru. Reakcja chemiczna bez wydzielania się produktów ubocznych.

Do grupy tej należą:

Polichlorek winylu (PCV)

Polistyren (PS)

Polioctan winylu (POW)

Polietylen (PE)

Polimetakrylan metylu (PMM)

Polipropylen (PP)

Poliizobutylen (PIB)

Policzterofluoroetylen (teflon)

B. Polikondensacja - reakcja, w wyniku której z dwóch lub więcej monomerów powstaje nowy związek o większej masie cząsteczkowej z jednoczesnym wydzielaniem się produktów ubocznych, jak np.: woda, amoniak, chlorowodór. W wyniku polikondensacji otrzymuje się związki o budowie bezpostaciowej.

Do grupy tej należą:

Poliestry (PES)

Poliamidy (PA)

Poliwęglany (PC)

Silikony

Fenoplasty (np. fenolowo-formaldechydowe)

Aminoplasty (np. melaminowe, mocznikowe, itp.)

C. Poliaddycja - polireakcja stopniowa, w której biorą udział dwa różne monomery. Powstawaniu makrocząsteczki towarzyszy przegrupowanie atomów monomeru bez wydzielania się produktów ubocznych. Produkty poliaddycji mają ten sam skład chemiczny co monomery, różnią się jednak od nich budową.

Do grupy tej należą:

żywice epoksydowe

żywice poliuretanowe

Żywice te znajdują zastosowanie w budownictwie jako: kleje, kity chemoodporne, masy posadzkowe chemoodporne, lakiery i emalie.

17. WŁAŚCIWOŚCI TWORZYW SZTUCZNYCH

Gęstość objętościowa:

Tworzywa lite - 900 - 1900 kg/m3

Tworzywa porowate - 15 - 400 kg/m3

Nasiąkliwość

Tworzywa szczelne - bliska 0 %

Tworzywa porowate - 1-50 % (w zależności od stopnia porowatości)

Współczynnik przewodzenia ciepła

Tworzywa szczelne - λ= 0,14 - 0,40 W/mK

Tworzywa porowate - λ= 0,035 - 0,058 W/mK (w zależności od stopnia porowatości)

Odporność cieplna

Górna granica - 70 - 150 oC (wysoka temperatura powoduje zmniejszenie wytrzymałości, wzrost zdolności do odkształceń plastycznych)

Dolna granica - (-100) - (- 40) oC (w niskiej temp. tworzywa stają się bardziej sztywne i kruche)

Tworzywa mają najlepsze właściwości w tem. 20 oC

Palność - wszystkie tworzywa sztuczne ulegają rozkładowi już w temp. 300-400 oC.

Wytrzymałość mechaniczna

Wytrzymałość na zginanie - od 7 MPa - dla PE wysokociśnieniowych do kilkuset - dla laminatów poliestrowo- lub epoksydowo szklanych

Wytrzymałość na rozciąganie - od 9 MPa - dla PE wysokociśnieniowych do 800 MPa - dla laminatów

Wytrzymałość na ściskanie - od kilku MPa do 490 MPa dla laminatów epoksydowo-szklanych.

Poważną wadą tworzyw sztucznych jest ich starzenie. Objawia się ono obniżeniem wytrzymałości mechanicznej i elastyczności po upływie określonego czasu użytkowania. W wyniku starzenia tworzywo zaczyna pękać, staje się kruche i zmniejsza się jego odporność na działanie czynników atmosferycznych.

Główną przyczyna starzenia tworzyw sztucznych jest: działanie promieniowania ultrafioletowego (UV), tlenu, wody i temperatury. Powodują one proces degradacji polimeru.

Ogólnie można powiedzieć, że na właściwości mechaniczne tworzyw sztucznych mają wpływ:

Rodzaj obciążenia

Temperatura

Czas użytkowania

Czynniki atmosferyczne

Światło słoneczne

Własności chemiczne tworzyw sztucznych wiążą się z działaniem na nie wody, rozpuszczaniem się w pewnych określonych substancjach chemicznych oraz odpornością na szereg agresywnych związków chemicznych.

18. Wyroby budowlane ceramiczne. Cegły klinkierowe - HD

1. W zależności od sposobu wykonania powierzchni bocznych, rozróżnia się grupy cegieł: zwykłe, stosowane w murach tynkowanych, mogą być stosowane w warstwach zewnętrznych ścian, jeżeli nie ma szczególnych wymagań dotyczących wyglądu ścian; licowe, stosowane w warstwach zewnętrznych ścian murowanych oraz ścian wykonywanych z innych materiałów, gdy wymagania dotyczące wyglądu i trwałości elewacji są szczególnie wysokie.

2. W zależności od sposobu wykonania pod względem otworów i drążeń, rozróżnia się typy cegieł: pełne, z wgłębieniami, drążone

3. W zależności od wytrzymałości na ściskanie, rozróżnia się klasy cegieł: 30, 35, 40, 45, 50, 60, 75

4. Wymiary spotykane na rynku budowlanym : długość „l” : 250 mm; szerokość „b” :120 mm; wysokość „h” : 65, 140, 220 mm

5. Gęstość objętościowa brutto/netto - podaje producent

6. Wytrzymałość na ściskanie zależy od klasy i wysokości cegieł i nie powinna być mniejsza niż podana w tabeli - metoda przyjęta wg EN 772-1:1995

7. Nasiąkliwość. Badana metoda moczenia - nie więcej niż 6%

8. Odporność na działanie mrozu

9. Obecność szkodliwej zawartości marglu

10.Obecność szkodliwej zawartości rozpuszczalnych soli.

11. Stężenie naturalnych pierwiastków promienio-twórczych

19. ceramiczne-1. W zależności od przeznaczenia na dany rodzaj muru wyróżnia się mrozoodporne i nie odporne na działanie mrozu

2. W zależności od wytrzymałości na ściskanie, rozróżnia się klasy cegieł: 5; 7,5 ; 10; 15; 20; 25

3. Wymiary dostępne na rynku budowlanym: długość „l” : 250 mm; szerokość „b” :120 mm; wysokość „h” : 65, 140, 220 mm

4. Wyrób HD

5. Gęstość objętościowa brutto/netto - wartość podana przez producenta

6. W zależności od wytrzymałości na ściskanie, rozróżnia się klasy cegieł: 5; 7,5; 10; 15; 20, 25. Metoda badania przyjęta wg EN 772-1:2001

7. Nasiąkliwość. Badana metoda moczenia do 22%

8. Odporność na działanie mrozu - wg wymagań normy

9. Obecność szkodliwej zawartości marglu

10. Stężenie naturalnych pierwiastków promienio-twórczych

Postanowienia dotyczące dopuszczalnych stężeń naturalnych izotopów promieniotwórczych podane są w Instrukcji Instytutu Techniki Budowlanej nr 234:1995

Modularne- Wyroby budowlane ceramiczne. Zastosowanie:

Przeznaczona do wznoszenia ścian konstrukcyjnych zewnętrznych i wewnętrznych, ścian podziemnych, przewodów kominowych, sklepień itp

Cegły modularne

1. W zależności od przeznaczenia na dany rodzaj muru wyróżnia się mrozoodporne i nie odporne na działanie mrozu

2. W zależności od wytrzymałości na ściskanie, rozróżnia się klasy cegieł: 5; 7,5 ; 10; 15; 20; 25

3. Wymiary dostępne na rynku budowlanym: długość „l” : 188; 238; 288 mm; szerokość „b” :88 mm; wysokość „h” : 104; 138; 188; 220 mm

4. Wyrób HD, gdy gęstość objętościowa większa od 1000 kg/m3; wyrób LD, gdy gęstość objętościowa mniejsza od 1000 kg/m3

5. Gęstość objętościowa brutto/netto - wartość podana przez producenta

6. W zależności od wytrzymałości na ściskanie, rozróżnia się klasy cegieł: 5; 7,5; 10; 15; 20, Metoda badania przyjęta wg EN 772-1:2001

7. Nasiąkliwość. Badana metoda moczenia do 22%

8. Odporność na działanie mrozu - wg wymagań normy

9. Obecność szkodliwej zawartości marglu

10. Stężenie naturalnych pierwiastków promienio-twórczych

Postanowienia dotyczące dopuszczalnych stężeń naturalnych izotopów promieniotwórczych podane są w Instrukcji Instytutu Techniki Budowlanej nr 234:1995

Wyroby budowlane ceramiczne. Cegły, pustaki, elementy poryzowane - wyroby LD

Zastosowanie:

Przeznaczona do wykonywania warstwy zwnętrznej, osłony izolacji termicznej ściany, ścian działowych

20. 1. W zależności od przeznaczenia rozróżnia się grupy wyrobów: przeznaczone do murowania zwykłego, przeznaczone do murowania ze spoinami pocienionymi, przeznaczone do murowania na suchy styk ze spoinami poziomymi zwykłymi, przeznaczone do murowania na suchy styk ze spoinami poziomymi pocienionymi, przeznaczone do murowania na wpust-wypust ze spoinami poziomymi zwykłymi, przeznaczone do murowania na wpust-wypust ze spoinami poziomymi pocienionymi,

2. W zależności od wytrzymałości na ściskanie, rozróżnia się klasy wyrobów: 5; 7,5 ; 10; 15; 20;

3. Nasiąkliwość. Badana metodą moczenia

n = 628 %

4. Wyroby LD o wsp. przewodzenia ciepła λ ok. 0.3 W/mK

5. Obecność szkodliwej zawartości marglu

6. Stężenie naturalnych pierwiastków promienio-twórczych

21. budowlane ceramiczne. Cegły kominowe

Klasyfikacja

1. Typy. W zależności od długości oraz innych wymiarów, rozróżnia się typy cegieł:

100 - o długości l = 100 mm

150 - o długości l = 150 mm

200 - o długości l = 200 mm

250 - o długości l = 250 mm

300 - o długości l = 300 mm

2. Odmiany. W zależności od promienia R rozróżnia się odmiany cegieł:

600 o promieniu R = 600 mm

900 o promieniu R = 900 mm

1500 o promieniu R = 1500 mm

2500 o promieniu R = 2500 mm

3. Klasy. W zależności od wytrzymałości na ściskanie, rozróżnia się klasy cegieł: 20 i 25

Właściwości fizyczne i wytrzymałościowe cegieł kominowych

Gęstość objętościowa cegieł powinna wynosić nie mniej niż 1,2 kg/dm3 i nie więcej niż 1,6 kg/dm3Wytrzymałość na ściskanie zależy od klasy cegły i mniejszego wymiaru powierzchni podstawy. Za mniejszy wymiar powierzchni podstawy należy przyjmować:

w przypadku cegieł typu 100 dł. l = 100

w przypadku cegieł typu 150; 200; 250; 300 - średnią arytmetyczną wymiaru 160 mm i wymiaru a (bok przeciwległy wartości 160 mm)

Wymagana wytrzymałość na ściskanie wyraża się ilorazem wytrzymałości na ściskanie nominalnej dla danej klasy i współczynnika

. Wartość współczynnika przyjęto w zależności od wysokości i mniejszego wymiaru powierzchni podstawy cegły, analogicznie jak w prEN 772-1:1995

klasa |

Mniejszy wymiar powierzchni podstawy, mm |

|||||

|

100 |

>110 ≤120 |

>120 ≤130 |

>130 ≤140 |

>140 ≤150 |

>150 ≤160 |

20 |

20,8 |

21,7 |

22,2 |

22,7 |

23,3 |

23,8 |

25 |

26,0 |

27,2 |

27,8 |

28,4 |

29,1 |

29,8 |

Nasiąkliwość. Badana metodą moczenia, nie więcej niż 10%

Mrozoodporność - 25 cykli bez uszkodzeń

Oznaczenie. Oznaczenie cegieł powinno zawierać:

Numer normy PN-B-12004

Symbol typu

Symbol odmiany

Symbol klasy

Przykład oznaczenia

PN-B-12004 - 200/1500-25

22. PN-B-12037:1998 Wyroby budowlane ceramiczne. Cegły kanalizacyjne

1. Typy. W zależności od równoległości powierzchni podstawy, rozróżnia się typy cegieł:

P - proste

K - klinowe

2. Wielkości. W zależności od wymiarów przyłączeniowych: długości „l”, szerokości „b”, wysokości (h, h1) rozróżnia się wielkości cegieł:

250*120*65 mm - cegły typu P

250*120*65/60 mm; 250*120*65/55 mm

250*120*65/50 mm; 250*120*65/45 mm - cegły klinowe K

3. Klasy. W zależności od wytrzymałości na ściskanie, rozróżnia się klasy cegieł:

15, 20, 25 - cegły typu P

10, 15, 20, 25 - cegły typu K

Właściwości fizyczne i wytrzymałościowe pustaków

- Wytrzymałość na ściskanie powinna odpowiadać

Wielkość cegieł |

Wytrzymałość na ściskanie MPa |

|||

|

Klasa |

|||

|

10 |

15 |

20 |

25 |

250*120*65 |

12,3 |

18,5 |

24,7 |

30,9 |

250*120*65/60 |

12,6 |

18,9 |

25,2 |

31,5 |

250*120*65/55 |

12,9 |

19,3 |

25,7 |

32,1 |

250*120*65/50 |

13,1 |

19,7 |

26,2 |

32,8 |

250*120*65/45 |

13,4 |

20,1 |

26,8 |

33,5 |

Nasiąkliwość. Badana metodą moczenia, nie więcej niż 12%

Mrozoodporność - 20 cykli bez uszkodzeń

Obecność szkodliwej zawartości marglu

Oznaczenie. Oznaczenie cegieł powinno zawierać:

Numer normy PN-B-12037:1998

Symbol typu

Symbol wielkości l*b*h

Symbol klasy

Przykład oznaczenia

PN-B-12037 - K - 250*120*65/55 - 20

23. W grupie ceramiki porowatej wyróżnia się tzw. ceramikę poryzowaną

Ten typ wyrobów ma właściwości mechaniczne porównywalne do tradycyjnej cegły, ale jednocześnie lepszą izolacyjność cieplną i akustyczną. Mankamentem jest jednak większa kruchość i nasiąkliwość. Przed włożeniem do pieca glinę ceramiczną miesza się z łatwopalnymi, ulegającymi samozapłonowi i utlenieniu składnikami (na przykład mączką drzewną, trocinami, granulkami polistyrenu) i wstępnie suszy. W wysokiej temperaturze materiał ulega spaleniu, a wydzielające się gazy poryzują ceramikę. W rezultacie otrzymuje się wyrób o bardzo dobrych właściwościach termoizolacyjnych. Przestrzeń, którą wypełniają mikropęcherzyki może zajmować nawet do 30% ogólnej objętości wyrobu. Poryzowana ceramika charakteryzuje się wysoką wytrzymałością mechaniczną na ściskanie (minimum 10 MPa) i względnie niską wagą a więc niską gęstością objętościową, przy tym materiał ten ma doskonałe własności dyfuzyjne, gwarantujące dobrą paroprzepuszczalność. Inne jego zalety to: trwałość i wytrzymałość, oszczędność w zużyciu zapraw i klejów na spojenia, doskonała izolacyjność cieplna i akustyczna, niepalność, duża wytrzymałość na ściskanie, odporność na działanie mrozu i deszczu, ekonomiczność, ekologiczność, jednorodność sposobu budowy od piwnicy aż po dach, nieskomplikowane prowadzenie prac murarskich, zachowujące estetykę montażu.

24. Wyroby budowlane ceramiczne. Cegła termalitowa

Cegła termalitowa jest przeznaczona do wykonywania osłon termicznych urządzeń grzewczych, pracujących w temperaturze nie przekraczającej 900 0C. Jest wyrobem izolacyjnym o czerepie porowatym, produkowanym z gliny wymieszanej z ziemią okrzemkową i dodatkami organicznymi (trociny drzewne, miał torfowy lub korkowy) spalającymi się podczas procesu wypalania cegły.

Klasyfikacja

1. Odmiany. W zależności od gęstości objętościowej rozróżnia się dwie odmiany cegieł: 650 i 750

2. Wymiary: 250*120*65 mm

Właściwości fizyczne i wytrzymałościowe cegieł termalitowych

- Gęstość objętościowa w stanie wysuszonym, nie większa niż: dla odmiany 650 - 650 kg/m3 i dla odmiany 750 - 750 kg/m3.

- Wytrzymałość na ściskanie nie mniejsza niż: dla odmiany 650 - 0,78 MPa i dla odmiany 750 - 1,57 MPa

- Współczynnik przewodzenia ciepła nie większy niż

a) przy średniej temperaturze 50 0C dla odmiany 650 - 0,20 W/m 0C i dla odmiany 750 - 0,25 W/m 0C

b) przy średniej temperaturze 350 0C dla odmiany 650 - 0,30 W/m 0C i dla odmiany 750 - 0,35 W/m 0C

Oznaczenie

Cegła termalitowa 650 PN-B-12019:1975

25.

26.

27. PN-B-12020 1997 Wyroby budowlane ceramiczne. Dachówki i gąsiory dachowe

Klasyfikacja

1. Typy. Typy dachówek rozróżnia się w zależności od kształtu i sposobu układania w pokryciach dachowych, a mianowicie dachówka: karpiówka, karpiówka zakładkowa, zakładkowa z pojedynczą zakładką, zakładkowa z podwójną zakładką, esówka, marsylka, reńska, pola, wita, mnich-mniszka i inne.

Typy gąsiorów rozróżnia się w zależności od kształtu i przyjętego wzornictwa.

2. Odmiany. Odmiany dachówek rozróżnia się w zależności od funkcji użytkowej, a mianowicie: podstawowa „P”, gąsiorowa (kalenicowa) „G”, okapowa „R”, połówkowa prawa „Pp”, połówkowa lewa „Pl”, krawędziowa prawa „Kp”, krawędziowa lewa „Kl”, mnich „Mh”, mniszka „Ma”, wietrznikowa „W”, wietrznikowa prawa i lewa „Wp” i „Wl”, wietrznikowa prawa górna i dolna „Wpg” i Wpd”, wietrznikowa lewa górna i dolna „Wlg” i Wld”, kątowa „K”, wentylacyjna „Wa”, inne.

Dla gąsiorów odmiana nie jest wymagana.

3. Gatunki. Dachówki dzieli się w zależności od odchyłek wymiarowych oraz dopuszczalnych wad. Rozróżnia się gatunki 1 i 2. Dla gąsiorów dachowych nie wyróżnia się gatunków.

Wymagania

Cechy zewnętrzne dachówek i gąsiorów

1. Kształt. Zależy od przyjętego typu i odmiany, a kształt gąsiorów dachowych zależy od przyjętego typu.

2. Wymiary nominalne dachówek typu i odmiany oraz gąsiorów dachowych każdego typu powinny być zgodne z dokumentacja techniczną. Wysokość zaczepu powinna wynosić co najmniej 10 mm.

Wielkości dachówek |

Wymiar |

Długość dachówek |

350; 360; 380; 400 |

Szerokość dachówek |

160; 180; 210; 250 |

Grubość dachówek |

10; 12; 16 |

Długość gąsiorów dachowych |

350; 380; 400 |

Szerokość gąsiorów dachowych |

140; 160 |

Cechy fizyczne i mechaniczne dachówek i gąsiorów dachowych

- Nasiąkliwość poszczególnych próbek nie może być większa niż 1,5% od największej nasiąkliwości poszczególnych dachówek, które w ostatnich trzech badaniach odporności na działanie mrozu miały odporność zgodną z wymaganiem normy.

- Odporność na działanie siły łamiącej

Typ i odmiana dachówek oraz typ gąsiorów dachowych |

Siła łamiąca, N |

Dachówki karpiówki o szerokości nie większej niż 150 mm |

500 |

Dachówki karpiówki o szerokości większej niż 150 mm |

700 |

Dachówki karpiówki połówkowe |

300 |

Dachówki zakładkowe płaskie |

600 |

Dachówki inne niż wymienione powyżej |

1200 |

Gąsiory dachowe o wysokości nie większej niż 120 mm |

1200 |

Gąsiory dachowe o wysokości większej niż 120 mm |

1500 |

Oznaczenie dachówek i gąsiorów powinno zawierać:

Nazwę dachówki oraz nazwę typu lub nazwę „gąsior dachowy”

Numer normy

Symbol odmiany w przypadku dachówek

Symbol ogatunku w przypadku dachówek

28.

29.->patrz 23

30. . Podział skał z uwagi na sposób powstawania:

skały osadowe - powstały w wyniku osadzania się szczątków zwietrzałych starszych skał lub przez nagromadzenie się szczątków zwierzęcych, a także przez wytrącanie się związków mineralnych z wód w zamkniętych zbiornikach wodnych.

skały magmowe - powstały przez zakrzepnięcie płynnego stopu krzemianowego - magmy. Można wyróżnić skały głębinowe - zastygające w głębi skorupy ziemskiej, mające strukturę wyraźnie krystaliczną, skały wylewne - zastygające na powierzchni ziemi, mające strukturę drobno lub mikrokrystaliczną oraz skały żyłowe - krystalizacja zakończona w szczelinach innych skał.

skały przeobrażone - są produktami przeobrażenia (metamorfozy) skal magmowych i osadowych, które zaszło w wyniku działania na nie wysokiej temperatury i ciśnienia.

Pochodzenie skały |

Powstawanie |

Rodzaj |

Skały magmowe |

Skały głębinowe |

|

|

Skały wylewne |

|

Skały osadowe |

Skały węglanowe (wybrane) |

|

|

Skały krzemionkowe, okruchowe, ilaste (wybrane) |

|

|

Skały siarczanowe |

|

Skały metamorficzne -przeobrażone (wybrane) |

|

|

31. Zakres stosowania kamienia - o przydatności kamienia do określonego celu decydują jego cechy fizyczne i mechaniczne, technologiczne oraz dekoracyjne.

Zastosowanie w budownictwie ogólnym

fundamenty - głównie ze skał magmowych oraz piaskowce ciężkie na lepiszczu krzemionkowym, ewentualnie wapiennym, niekiedy piaskowce lekkie i wapienie;

ściany zewnętrzne - skały tzw. ciepłe o ρo 1800 kg/m3 ; wapienie lekkie i tufy;

licowanie ścian - płyty okładzinowe: piaskowce, granity, marmury, trawertyny itd., skały o ładnym wyglądzie i dobrej mrozoodporności;

Łupanka z piaskowca biało-kremowa Łupanka z piaskowca żółta, występuje jako

kominkowa cięta z tyłu i dwustronnie łupana. Dostępna również w innych odcieniach

posadzki i schody - skały o małej ścieralności - głównie magmowe, twarde piaskowce i marmury;

parapety, poręcze, obramowania - skały spełniające wymagania estetyczne.

Zastosowanie w budownictwie mostowym i wodnym - stosuje się tu kamień:

na ciosy łożyskowe,

sklepienia mostów,

do budowy grobli,

jazów

oraz przy regulacji rzek.

Kamień ten powinien wykazywać pełną mrozoodporność, małą nasiąkliwość i dużą wytrzymałość mechaniczną, tak aby czynniki klimatyczne niszczące strukturę nie powodowały przedwczesnego zniszczenia - skały magmowe, piaskowce kwarcytowe.

Zastosowanie w budownictwie kolejowym - tłuczeń i żwir na podtorza; skały o dużej wytrzymałości mechanicznej, małej ścieralności i wysokiej mrozoodporności.

Zastosowanie w budownictwie drogowym - kostka brukowa, tłuczeń, krawężniki, słupki itd.; skały o dużej wytrzymałości mechanicznej, małej ścieralności, dużej twardości i wysokiej mrozoodporności - głównie skały magmowe.

Nawierzchnie - Kostki

32.-patrz 31

33Podstawowymi pierwiastkami wchodzącymi w skład drewna są: węgiel (49,5%), tlen (43,8%), wodór (6,0%), azot (0,2%) i inne. Tworzą one związki organiczne: celulozę, hemicelulozę i ligninę, są to związki podstawowe. Ponadto w drewnie występują też: cukier, białko, skrobia, garbniki, olejki eteryczne, guma oraz substancje mineralne, które po spaleniu dają popiół. Skład chemiczny zależy od rodzaju drzewa, klimatu, gleby itp. Właściwości fizyczne drewna:

barwa drewna krajowego nie odznacza się tak duża intensywnością, jak niektórych gatunków egzotycznych (mahoń, palisander). Drewno z drzew krajowych ma barwę od jasnożółtej do brązowej.

gęstość objętościowa drewna - zależy od jego wilgotności, rodzaju drzewa z którego jest otrzymane. Przy wilgotności 15% waha się przykładowo od 470 - 480 kg/m3 dla świerku do 810-830 kg/m3 dla grabu. (Wartości przykładowe dla innych gatunków: sosna 540-550 kg/m3, dąb 700-710 kg/m3, buk 720-730 kg/m3, jesion 740-750 kg/m3).

higroskopijność - to skłonność materiału do wchłaniania wilgoci z powietrza. Drewno zawsze wchłania wilgoć lub oddaje ją do pomieszczenia tak długo, aż osiągnie stan równowagi pomiędzy własną wilgotnością a wilgotnością otoczenia. Drewno stosowane w miejscach o dużej wilgotności powinno być zabezpieczone przed jej wchłanianiem.

połysk - związany jest z twardością drewna i gładkością powierzchni. Połysk najbardziej jest widoczny w przekroju promieniowym

rysunek drewna - różni się w zależności od przekroju, barwy drewna, wielkości przyrostów, sęków itp.

zapach - każdy gatunek drewna ma swój specyficzny zapach. Pochodzi on od znajdujących się w drewnie żywic, olejków eterycznych, garbników itp. Z biegiem lat, drewno traci zapach.

przewodność cieplna - drewno źle przewodzi ciepło, zatem jest dobrym izolatorem. Oczywiście współczynniki przewodności cieplnej zależą od rodzaju drzewa i stopnia wilgotności drewna.

wilgotność - zależy od warunków w jakich drewno się znajduje i ma znaczny wpływ na pozostałe właściwości drewna. Bezpośrednio po ścięciu wilgotność drewna wynosi ponad 35%, ale może być znacznie większa. Drewno w stanie określanym jako powietrzno-suche (wyschnięte na wolnym powietrzu) ma wilgotność około 15 - 20%, przechowywane w suchych pomieszczeniach - ma wilgotność 8 - 13%. Duża wilgotność drewna bywa powodem paczenia się wyrobów, stwarza warunki sprzyjające rozwojowi grzyba. Gdyby drewno zostało wysuszone do wilgotności 0% stałoby się materiałem łatwo pękającym i kruchym. Praktycznie nie byłoby można wykonać z takiego drewna żadnej konstrukcji czy przedmiotów użytkowych.

skurcz i pęcznienie - drewno wilgotne podczas suszenia zawsze kurczy się, podczas nasiąkania wodą pęcznieje. Podczas skurczu drewno pęka i paczy się. Dlatego konstrukcje drewniane (więźby, ramy okienne, listwy boazeryjne itp.) powinny być przygotowywane z drewna już wysuszonego, do takiej wilgotności, w jakiej będzie ono użytkowane. (Najczęściej używa się do wykonania elementów konstrukcyjnych drewna w stanie powietrzno-suchym).

Intensywność pęcznienia czy kurczenia się zależy od przekroju drewna i wynosi w kierunku stycznym 6-13%, promieniowym - 3-5%, a wzdłuż włókien - 0,1-0,8%

Właściwości mechaniczne

drewno jest materiałem anizotropowym, jego wytrzymałość na ściskanie, rozciąganie, zginanie zależy od kierunku działania sił w stosunku do włókien. Drewno znacznie łatwiej (ma większa wytrzymałość) przenosi siły działające wzdłuż włókien, wraz ze wzrostem kąta odchylenia tych sił od kierunku włókien wytrzymałość drewna zmniejsza się. W zależności od osiąganej minimalnej wartości wytrzymałości mechanicznej drewno dzieli się na klasy. Przykładowe wartości wytrzymałości drewna przy wilgotności 15% podaje tabela 3:

twardość - jest mierzona oporem stawianym przez drewno podczas wciskania stalowej kulki o ściśle określonej wielkości. Twardość zależy od gatunku drzewa, z którego drewno pochodzi. Do gatunków twardych należą między innymi: modrzew, akacja, buk, dąb, grab, jesion, jawor, wiąz. Do najbardziej miękkich: lipa, olcha, osika, topola. Drewno miękkie jest znacznie łatwiejsze w obróbce, stąd często jest używane przez rzeźbiarzy (np. Ołtarz w kościele Mariackim w Krakowie jest wyrzeźbiony z lipy). Przykładowa twardość mierzona metodą Janki (przy pomocy kulki metalowej o przekroju 1 cm2 dla niektórych gatunków drewna wynosi: świerk 28 MPa, sosna 28-30 MPa, dąb 66-67 MPa, buk 75-78 MPa, jesion 74-76 MPa, grab 89 MPa.

ścieralność - drewna twarde są najczęściej najodporniejsze na ścieranie. Ta cecha ma duże znaczenie przy wyborze drewna jako materiału do wykonania np. podłóg

34. wilgotność - zależy od warunków w jakich drewno się znajduje i ma znaczny wpływ na pozostałe właściwości drewna. Bezpośrednio po ścięciu wilgotność drewna wynosi ponad 35%, ale może być znacznie większa. Drewno w stanie określanym jako powietrzno-suche (wyschnięte na wolnym powietrzu) ma wilgotność około 15 - 20%, przechowywane w suchych pomieszczeniach - ma wilgotność 8 - 13%. Duża wilgotność drewna bywa powodem paczenia się wyrobów, stwarza warunki sprzyjające rozwojowi grzyba. Gdyby drewno zostało wysuszone do wilgotności 0% stałoby się materiałem łatwo pękającym i kruchym. Praktycznie nie byłoby można wykonać z takiego drewna żadnej konstrukcji czy przedmiotów użytkowych.

skurcz i pęcznienie - drewno wilgotne podczas suszenia zawsze kurczy się, podczas nasiąkania wodą pęcznieje. Podczas skurczu drewno pęka i paczy się. Dlatego konstrukcje drewniane (więźby, ramy okienne, listwy boazeryjne itp.) powinny być przygotowywane z drewna już wysuszonego, do takiej wilgotności, w jakiej będzie ono użytkowane. (Najczęściej używa się do wykonania elementów konstrukcyjnych drewna w stanie powietrzno-suchym). Intensywność pęcznienia czy kurczenia się zależy od przekroju drewna i wynosi w kierunku stycznym 6-13%, promieniowym - 3-5%, a wzdłuż włókien - 0,1-0,8%

35.

36.

37.

38. spoiwa powietrzne - twardnieją (uzyskują odpowiednią wytrzymałość mechaniczną) tylko na powietrzu:

spoiwo krzemianowe ze szkłem wodnym, uzyskiwane przez zmieszanie szkła wodnego (roztwór krzemianów sodowych lub potasowych otrzymywany przez stopienie piasku z węglanem sodowym lub potasowym i rozpuszczenie stopu w wodzie pod ciśnieniem) z wypełniaczem mineralnym o uziarnieniu do 0,2 mm. Jako wypełniacza używa się np. mączki kwarcowej. Obecnie raczej nie używane;

39. spoiwa hydrauliczne - twardnieją na powietrzu i pod wodą:

40. Budowlane spoiwa gipsowe

Na potrzeby budownictwa produkuje się

Gips budowlany (PN-B-30041:1997)

Gipsy specjalne: gips szpachlowy, gips tynkarski i klej gipsowy (PN-B-30042:1997)

Gips budowlany - 2 CaSO4*H2O - otrzymuje się ze skały gipsowej (CaSO4*2 H2O) wyprażonej w temp. Ok. 200 0C, a następnie zmielonej. Podczas prażenia zachodzi następująca reakcja:

2 (CaSO4*H2O) ![]()

2 CaSO4*H2O +3 H2O![]()

Gips budowlany produkuje się w dwóch gatunkach/*: GB-6 i GB-8. Ze względu na stopień rozdrobnienia rozróżnia się gips GB-G (gips budowlany grubo mielony) i GB-D (gips budowlany drobno mielony). Zestawienie cech technicznych gipsu budowlanego zawiera tabela 1.

/* - gatunek gipsu budowlanego określa wytrzymałość na ściskanie zaczynu normowego po wysuszeniu go do stałej masy w temperaturze 50 0C. Aby wykonać to badanie, należy przygotować próbki o wymiarach 4*4*16 cm z zaczynu o normowej konsystencji, które to po 2 godzinach twardnienia poddane są suszeniu do stałej masy.

Tabela 1 - Cechy techniczne gipsu budowlanego

Parametry |

Gips budowlany |

||||

|

GB-G6 |

GB-G8 |

GB-D6 |

GB-D8 |

|

Pozostałość na sicie o boku oczka kwadratowego (#), % masy gipsu |

1,00 mm |

≤ 0,5 |

- |

||

|

0,75 mm |

- |

0 |

||

|

0,20 mm |

≤ 15,0 |

≤ 2,0 |

||

Wytrzymałość na zginanie, MPa |

po 2 godzinach |

≥ 1,8 |

≥ 2,0 |

≥ 1,8 |

≥ 2,0 |

|

po wysuszeniu do stałej masy |

≥ 4,0 |

≥ 5,0 |

≥ 4,0 |

≥ 5,0 |

Wytrzymałość na ściskanie, MPa |

po 2 godzinach |

≥ 3,0 |

≥ 4,0 |

≥ 3,0 |

≥ 4,0 |

|

po wysuszeniu do stałej masy |

≥ 6,0 |

≥ 8,0 |

≥ 6,0 |

≥ 8,0 |

Czas wiązania, min |

początek wiązania po |

≥ 3 |

≥6 |

||

|

koniec wiązania po |

≤ 30 |

|||

Okres, w którym gips budowlany nie powinien wykazywać odchyleń od wymagań normy (liczba dni od daty wysyłki) |

90 |

||||

Gipsy budowlane specjalne - w grupie tej produkuje się:

gips szpachlowy typu (B) - do szpachlowania budowlanych elementów betonowych

gips szpachlowy typu (G) - do szpachlowania budowlanych elementów gipsowych

gips szpachlowy typu (F) - do spoinowania płyt gipsowo - kartonowych

gips tynkarski typu (GTM) - do wykonywania wewnętrznych wypraw tynkarskich sposobem zmechanizowanym

gips tynkarski typu (GTR) - do ręcznego tynkowania

klej gipsowy typu (P) - do klejenia prefabrykatów gipsowych

klej gipsowy typu (T) - do osadzania płyt gipsowo - kartonowych

Zestawienie cech technicznych gipsów specjalnych zawiera tabela 2.

Tabela 2. Cechy techniczne budowlanych gipsów specjalnych

Parametry |

Gips szpachlowy |

Gips tynkarski |

Klej gipsowy |

|||||

B |

G |

F |

GTM |

GTR |

P |

T |

||

Dopuszczalna pozostałość na sicie o boku oczka kwadratowego, w (%):

|

0 2 |

- - |

0 5 |

- - |

||||

Początek wiązania po upływie, min |

≥ 60 |

≥ 30 |

≥ 90 |

≥ 60 |

≥ 25 |

|||

Wytrzymałość na ściskanie, MPa |

≥ 3,0 |

≥ 2,5 |

≥ 3,0 |

≥2,5 |

≥ 2,5 |

≥ 3,0 |

≥ 6,0 |

|

Okres, w którym spoiwa nie powinny wykazywać odchyleń od wymagań normy (liczba dni od daty wysyłki) |

90 |

|||||||

41.

42. Spoiwo wapienne należy do grupy spoiw powietrznych i oparte jest na tlenku wapnia CaO.

Wapno palone (CaO) otrzymuje się przez wypalanie kamienia wapiennego (CaCO3) w piecach szybowych, bądź obrotowych w temperaturze 950 - 1050oC. Proces wypalania zachodzi wg reakcji

CaCO3 <=> CaO + CO2 + 165,5 kJ/mol

W czasie wypalania wapienia temperatura nie może być zbyt wysoka, ponieważ może wystąpić proces powlekania (oblepiania) ziarenek wapna palonego nieprzepuszczalnymi dla wody stopionymi tlenkami zanieczyszczeń. Najczęściej tymi zanieczyszczeniami są: krzemionka, tlenki żelaza, tlenki glinu lub węglan magnezu.

Zbyt wysoka temperatura wypalania daje nam tzw. wapno martwe, nie podatne na proces gaszenia.

Wapno palone poddaje się procesowi gaszenia wg reakcji

CaO + H2O --> Ca(OH)2 - 63,5 kJ/mol

W zależności od sposobu prowadzenia procesu gaszenia wapno dzieli się na:

ciasto wapienne

wapno hydratyzowane

mleko wapienne

43. Zaczyny budowlane są to mieszaniny spoiw lub lepiszcz z wodą. Rozróżnia się zaczyny wapienne, gipsowe, cementowe oraz zawiesiny gliniane. Spoiwa charakteryzują się aktywnością chemiczną, lepiszcza twardnieją w wyniku zachodzących procesów fizycznych

Woda jako składnik zaczynów, zapraw i betonów powinna umożliwia proces wiązania spoiwa oraz twardnienie lepiszczy i pozwala uzyskać odpowiednią konsystencję mieszanki. Woda może pochodzić z wodociągów lub ze źródeł zdatnych do picia. Woda pobrana z sieci wodociągowej nie wymaga badań. Wykluczone jest użycie wody zanieczyszczonej (tłuszcze, muł, szczątki organiczne) i nadmiernie zasolonej (woda morska, mineralna, ścieki).

Zaczyny i zaprawy dzielą się na dwie podstawowe grupy:

zaczyny i zaprawy budowlane zwykłe

zaczyny i zaprawy budowlane specjalne, modyfikowane

44.

45.

46.

47.

48.

49.

50. Gęstość objętościowa - jest to stosunek masy suchego materiału do jego objętości łącznie z porami, kg/m3, kg/dm3, g/cm3

![]()

m - masa próbki suchej, [g; kg]

V - objętość próbki z porami (objętość w stanie naturalnym), [cm3; dm3, m3]

Gęstość nasypowa (dotyczy tylko materiałów sypkich - np. kruszyw) - jest stosunkiem masy do objętości badanego kruszywa w stanie luźnym lub zagęszczonym, niezależnie od stopnia jego wilgotności.

Oznaczanie gęstości nasypowej dla materiałów sypkich przeprowadza się w cylindrach pomiarowych dobranych pod względem objętości w zależności od wielkości ziarn badanego kruszywa

Gęstość - jest to stosunek masy suchego materiału do jego objętości "absolutnej" (bez porów), kg/m3, kg/dm3, g/cm3

m - masa próbki suchej, [g; kg]

Va - objętość próbki bez porów (objętość absolutna), [cm3; m3]

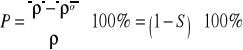

Szczelność - określa zawartość substancji materiału w jednostce jego objętości :

![]()

,

S 1

S - szczelność

- gęstość

o -gęstość objętościowa

Porowatość - określa zawartość wolnych przestrzeni (porów) w jednostce objętości materiału:

Nasiąkliwość - jest to zdolność do wchłaniania wody przez materiał - cecha stała

nasiąkliwość wagowa - określa procentowy stosunek masy wody pochłoniętej przez materiał do jego masy w stanie suchym.

![]()

mn - masa próbki nasyconej wodą [g],

ms - masa próbki wysuszonej do stałej masy [g].

nasiąkliwość objętościowa - określa procentowy stosunek objętości wody wchłoniętej przez materiał do objętości tego materiału w stanie suchym.

![]()

mn - masa próbki nasyconej wodą [g],

ms - masa próbki wysuszonej do stałej masy [g],

V - objętość próbki w stanie suchym.

Przewodność cieplna - jest to zdolność materiału do przewodzenia strumienia cieplnego powstającego na skutek różnicy temperatury na jego powierzchniach. Właściwość tę charakteryzuje współczynnik przewodzenia ciepła równy ilości ciepła przepływającego w ciągu 1 godziny przez jednolitą (jednorodną) warstwę materiału o powierzchni 1m2 i grubości 1m , jeżeli różnica temperatury po obu stronach warstwy wynosi 1K

Odporność na zamrażanie (odporność wyrobu na zamarzającą wodę w jego porach) - jeżeli materiał nasycony wodą nie wykazuje podczas wielokrotnego zamrażania i odmrażania widocznych oznak rozpadu lub znaczniejszego obniżenia wytrzymałości, mówimy o nim, że jest odporny na zamrażanie.

Ocena mrozoodporności polega na:

ocenie makroskopowej - stwierdzeniu, czy badany materiał ulega zniszczeniu (powstanie rys, złusczeń, pęknięć, itp.)

określeniu zmiany masy próbki (max. strata masy wynosi 5%)

określenie spadku wytrzymałości - porównaniu wytrzymałości na ściskanie próbki przed zamrażaniem i po ostatnim zamrożeniu (max. strata wytrzymałości wynosi 20%)

Zmianę masy S (stratę) oblicza się wg wzoru:

![]()

w którym:

m1 - masa próbki nasyconej wodą przed badaniem, [kg]

m - masa próbki nasyconej wodą po badaniu, [kg]

Współczynnik odporności na zamrażanie Wz oblicza się według wzoru:

w którym:

Rc1 - wytrzymałość na ściskanie próbki nasyconej wodą po ostatnim zamrożeniu, [kg]

Rc2 - wytrzymałość na ściskanie próbki nasyconej wodą przed zamrażaniem, [kg]

Wyszukiwarka

Podobne podstrony:

Materiały budowlane - Pojęcia 7, Emulsja

Materiały budowlane Pojęcia 2

Materiały budowlane - pojecia wyjasnienie, materialy budowlane

Materiały budowlane - Pojęcia 5, Budownictwo S1, Semestr II, Materiały budowlane, Egzamin, Pojęcia

Właściwości fizyczne materiałów budowlanych

MATERIAŁY BUDOWLANE 1

8 Materiały budowlane

Materiały budowlane wykład3 2010 (2)

Sprawozdanie nr 1 CECHY TECHNICZNE MATERIAfLOW BUDOWLANYCH, Budownictwo studia pł, sprawka maater

Materialy budowlane pytania 2008, PG Budownictwo, Semestr III, Materiały budowlane, egzaminy itp, In

MATERIAŁY BUDOWLANE Z I ICH TECHNOLOGIE 8, DANKOWSKI na egzamin

3 równania, Studia, II rok, Materiały Budowlane 2

pokrycia, 2 semestr, Materiały budowlane

Lista materiałów budowlanych zwroy VZM 2011, Narzędzia

2 Naturalne materiały kamienne, Budownictwo, Materiały budowlane, Egzamin, egzamin z materialow od D

materialy 8, budownictwo studia, semestr II, Materiały budowlane

Chemia materiałów budowlanych, Studia e Liceum, Chemia, Materiałów budowlanych

materialy2, budownictwo studia, semestr II, Materiały budowlane

więcej podobnych podstron