Politechnika Warszawska Płock 23.06.2008

Wydział Budownictwa, Mechaniki i Petrochemii

w Płocku

SPRAWOZDANIE

Z WYKONANIA I OZNACZENIA BETONU

Wykonał:

Paweł Grądzki

Piotr Pieniążkiewicz

Piotr Olejnik

Michał Kucharski

Paweł Strzałkowski

Łukasz Molski

Mariusz Tomaszewski

Piotr Wojtyczki

Michał Zieliński

Poniedziałek: 9:15

Prowadzący: mgr inż. Marek Swat

Spis treści

Wstęp

Przedmiot sprawozdania

Wyjaśnienie niektórych używanych określeń i oznaczeń wg PN-EN 206-1 Beton

Składniki betonu

2.1. Cement

2.2. Kruszywo drobne, grube oraz ich uziarnienia

2.2.1. Porównanie krzywej uziarnienia z zalecanymi granicznymi krzywymi uziarnienia kruszywa do betonu wg PN-88/B-06250

2.3. Wilgotność kruszywa

2.4. Woda zarobowa

2.5. Domieszki chemiczne

Mieszanka betonowa

3.1. Recepta mieszanki betonowej

3.1.1. Dozowanie składników

3.1.2. Recepta mieszanki betonowej

3.2. Wykonanie i pielęgnacja próbek betonu

Ograniczenia zawartości cementu i stosunku W / C

Urabialność mieszanki betonowej

Badanie konsystencji mieszanki betonowej

Metoda stożka opadowego

Metoda rozpływu mieszanki

Badanie betonu

4.1. Badanie gęstości mieszanki betonowej

4.2. Badanie wytrzymałości betonu na ściskanie zgodnie z PN-EN 12390-3:2002

Typy i zastosowania próbek betonowych

Wykonanie próbek zgodnie z PN-EN 12390-2

Przechowywanie próbek zgodnie z PN-EN 12390-2

Wykonanie badania

Wyniki i obliczenia

Badanie gęstości mieszanki betonowej

Określenie wytrzymałości gwarantowanej betonu na ściskanie

Obliczenia

4.4. Oznaczenie betonu.

Wnioski

Wykaz literatury

1.Wstęp

1.1. Przedmiot sprawozdania

Przedmiotem sprawozdania jest przedstawienie wyników pracy grupy B22a podczas ćwiczeń laboratoryjnych w laboratorium Politechniki Warszawskiej w Płocku. Treść sprawozdania zawiera także wiadomości teoretyczne oraz opis czynności związanych z wykonaniem przez studentów mieszanki betonowej

i późniejszego badania.

Badany beton wykonywano 5 maja 2008 roku. Badania mieszanki betonowej odbyły się tego samego dnia, zanim ułożono ją w formach. Badania betonu wykonane zostały po 28 dniach dojrzewania, czyli 3 czerwca 2008 roku.

Prace laboratoryjne wykonywali studenci drugiego roku studiów, studiujący na kierunku budownictwo. Ćwiczenia laboratoryjne z przedmiotu materiały budowlane z technologią betonu odbywały się w hali laboratoryjnej Politechniki Warszawskiej, mieszczącej się przy ulicy Sportowej w Płocku.

1.2. Wyjaśnienie niektórych używanych określeń i oznaczeń według PN-EN 206-1 Beton

Beton - materiał powstały ze zmieszania cementu, kruszywa, grubego i drobnego, wody oraz ewentualnych domieszek i dodatków, który uzyskuje swoje właściwości w wyniku hydratacji cementu.

Beton zwykły - beton o gęstości w stanie suchym większej niż 2000kg/m3, ale nie przekraczającej 2600 kg/m3.

Beton projektowany - beton, którego wymagane właściwości i dodatkowe cechy są podane producentowi, odpowiedzialnemu za dostarczenie betonu zgodnego z wymaganymi właściwościami i dodatkowymi cechami.

Beton recepturowy - beton, którego skład i składniki, jakie powinny być użyte, są podane producentowi odpowiedzialnemu za dostarczenie betonu o tak określonym składzie.

Domieszka - składnik dodawany podczas procesu mieszania betonu w małych ilościach w stosunku do masy cementu w celu modyfikacji właściwości mieszanki betonowej lub betonu stwardniałego.

Dodatek - drobnoziarnisty składnik stosowany do betonu w celu poprawy pewnych właściwości lub uzyskania specjalnych właściwości.

Kruszywo - ziarnisty materiał mineralny odpowiedni do stosowanego betonu. Kruszywa mogą być naturalne, pochodzenia sztucznego lub pozyskane z materiału wcześniej użytego w obiekcie budowlanym.

Cement - drobno zmielony materiał nieorganiczny, który po zmieszaniu z wodą daje zaczyn, wiążący i twardniejący w wyniku hydratacji oraz innych procesów, zachowujący po stwardnieniu wytrzymałość i trwałość także pod wodą.

Wytrzymałość charakterystyczna - wartość wytrzymałości, poniżej której może się znaleźć 5% populacji wszystkich możliwych oznaczeń wytrzymałości dla danej objętości betonu.

Specyfikacja - końcowe zestawienie udokumentowanych wymagań technicznych dotyczących wykonania lub składu betonu, podane producentowi.

fcm - wytrzymałość średnia na ściskanie, MPa.

fck - wytrzymałość charakterystyczna na ściskanie, MPa.

fct - wytrzymałość charakterystyczna na rozciąganie przy rozłupywaniu, MPa.

ftm - wytrzymałość średnia na rozciąganie przy rozłupywaniu, MPa.

ppż - punkt piaskowy żwiru, procentowy udział frakcji 0÷2 mm w żwirze.

ppp - punkt piaskowy piasku, procentowy udział frakcji 0÷2 mm w piasku.

wn - wilgotność naturalna.

P - masa piasku, kg.

K- masa kruszywa, kg.

Ż - masa żwiru, kg.

C - masa cementu, kg.

W/C - współczynnik woda - cement.

Vk - objętość kruszywa, dm3.

Vp - objętość piasku, dm3.

Vm - objętość mieszanki, dm3.

Vż - objętość żwiru, dm3.

Vz - objętość zaczynu, dm3.

s - szczelność

p - porowatość, %

ρ - gęstość mieszanki

- gęstość cementu, kg/dm3.

- gęstość kruszywa, kg/dm3.

- gęstość dodatków, kg/dm3.

-gęstość wody, kg/dm3.

2. Składniki betonu

Beton uzyskano z mieszanki betonowej składającej się z cementu, kruszywa drobnego, kruszywa grubego, wody i domieszki chemicznej. Wszystkie składniki znajdowały się na składzie na hali laboratoryjnej i były w stanie: cement i kruszywo powietrzno - suchym, domieszki chemiczne w postaci fabrycznego roztworu.

2.1. Cement

Zastosowano cement CEM II/A-S 42,5 R „Lafarge” pochodzący z cementowni Małogoszcz zgodny z normą PN-EN 197-1:2002, który był przechowywany w hali laboratorium. Cement był w 60-dniowym okresie gwarancyjnym. Nie wykonano badań sprawdzających, gdyż cement nie wykazywał żadnych zbryleń wg PN-EN 197-1:2002.

Opis poszczególnych składników i symboli użytego cementu (CEM II / A-S 42,5 R):

CEM: oznacza cement zgodny z normą PN-EN 197-1:2002

CEM II: symbol cementu portlandzkiego wieloskładnikowego;

CEM II/A-S: Wg PN-EN 197-1:2002: Symbol cementu portlandzkiego wieloskładnikowego o zawartości głównego składnika jakim jest granulowany żużel wielkopiecowy (S) od 6-20% masy, oraz klinkieru cementu portlandzkiego (K) od 80-94% masy. Reszta to składniki drugorzędne, które stanowią od 0-5 % masy cementu.

Klinkier cementu portlandzkiego (K): wg PN-EN 197-1:2002:

Klinkier cementu portlandzkiego mający symbol K jest wytwarzany przez spiekanie dokładnie zestawionej mieszaniny surowców (mąka surowcowa, zaczyn lub szlam) zawierających elementy przedstawiane zwykle jako tlenki -CaO, Si02, Al2O3, Fe203 i niewielkie ilości innych materiałów. Mąka surowcowa, zaczyn lub szlam są drobno zmielone, dokładnie wymieszane i przez to ujednorodnione. Klinkier cementu portlandzkiego jest to materiał hydrauliczny, który powinien składać się w co najmniej dwóch trzecich masy z krzemianów wapnia (3CaO*Si02 i 2CaO*Si02) i pozostałości zawierającej glin i żelazo związane w fazach klinkierowych i z innych związków. Stosunek masy [(CaO) / (Si02)] powinien wynosić nie mniej niż 2,0. Zawartość tlenku magnezu (MgO) nie powinna przekraczać 5,0 % masy.

Granulowany żużel wielkopiecowy (S): wg PN-EN 197-1:2002:Jest wytwarzany przez gwałtowne chłodzenie płynnego żużla o odpowiednim składzie, otrzymywanego przy wytapianiu rudy żelaza w wielkim piecu ,który zawiera co najmniej 2/3 masy żużla zeszklonego oraz wykazuje właściwości hydrauliczne przy odpowiedniej aktywacji.

Litera „R” - oznacza wysoką wytrzymałość wczesną; po 2 dniach twardnienia i wiązania betonu musi być ona większa niż 10 MPa.

Cechy charakterystyczne CEM II A-S 42,5 R wg Zygmunt Jamroży - „BETON i jego technologie”:

-umiarkowane ciepło hydratacji

-umiarkowana dynamika narastania wytrzymałości średniej

-bardzo dobra dynamika narastania wytrzymałości w długich okresach dojrzewania.

2.2. Kruszywo drobne, grube oraz ich uziarnienia

Kruszywo jest składnikiem wypełniającym beton. Od kruszywa zależy wiele ważnych cech betonu, a zwłaszcza wytrzymałość na ściskanie, gęstość objętościowa, przewodność cieplna, odporność na czynniki oddziałujące podczas eksploatacji. Kruszywo nie powinno mieć ziaren słabych i zanieczyszczeń. Nie powinno zawierać składników , które mogłyby wywierać niekorzystny wpływ na właściwości betonu. Im wyższa jest wymagana klasa betonu, tym kruszywo powinno być wyższej marki.

Objętość absolutna w betonie wynosi przeciętnie, od 60-75 %, ale w szczególnych przypadkach dochodzi nawet do 80 %.

Wytrzymałość na ściskanie - o jego wpływie na beton decyduje nie tylko rodzaj skały, ale przede wszystkim właściwości poszczególnych ziaren oraz cechy stosu kruszywa. Wytrzymałość na ściskanie skały użytej do wykonania betonu musi być wyższa niż wytrzymałość zaczynu i przewidywana wytrzymałość betonu.

Wytrzymałość na rozciąganie - betony na kruszywach łamanych osiągają wyższą wytrzymałość na rozciąganie o około 25-35%.

Wytrzymałość udarowa - dla podwyższenia udarności betonu należy stosować kruszywo grube podwójnie łamane.

Odporność na ścieranie - rośnie wraz ze wzrostem twardości i chropowatości kruszywa.

Skurcz - kruszywo łagodzi przebieg skurczu obniża jego wielkość i wydłuża sam proces proporcjonalnie do ilości kruszywa w betonie. Skurcz rośnie, gdy wzrasta rozdrobnienie kruszywa, szczególnie miałkość piasku, a maleje, gdy wzrasta chropowatość ziaren.

Odkształcalność termiczna - rośnie wraz ze wzrostem odkształcalności termicznej kruszyw. Najmniejsza odkształcalność termiczną ma dolomit, a największą kwarcyt.

Duży wpływ na właściwości reologiczne mieszanek betonowych i na własności techniczne betonów dojrzałych ma charakterystyka ziaren kruszywa, które różnią się między sobą kształtem i teksturą powierzchni. Ziarna kuliste i krępe oraz o gładkiej powierzchni tworzą urabialne mieszanki.

Jako kruszywo drobne zastosowano refulat wiślany. W laboratorium oznaczono przykładowy skład normowy piasku który przedstawiono w tablicy 1 oraz w postaci graficznej jako rysunek 1. Skład normowy piasku dla całego roku przedstawiono w tablicy 2 i na rysunku 2. Przed wykonaniem mieszanki betonowej prowadzący ćwiczenia określił gęstość piasku na 2,63kg/dm3. Po kilkakrotnym badaniu wilgotności piasku stwierdzono, ze wilgotność piasku wynosi 0,14%.Próbkę piasku wiślanego z okolic Płocka o masie 2948g poddano analizie sitowej. Do przesiewania użyta została wstrząsarka z sitami o oczkach kolejno 31.5mm, 16mm, 8mm, 4mm, 2mm, 1mm, 0.5mm, 0.25mm, 0.125mm. Po zakończeniu przesiewania pozostałości na kolejnych sitach ważono na wadze elektronicznej MEDRA WPT12 o zakresie ważenia 20g - 12 kg.

Tablica 1

Frakcja kruszywa, mm |

Masowy udział frakcji, % |

0-0,125 |

0,20 |

0,125-0,25 |

3,93 |

0,25-0,5 |

39,52 |

0,5-1,0 |

46,84 |

1,0-2,0 |

7,02 |

2,0-4,0 |

1,80 |

4,0-8,0 |

0,69 |

8,0-16,0 |

- |

16,0-31,5 |

- |

Rysunek 1

Tablica 2

Frakcja kruszywa, mm |

Masowy udział frakcji, % |

0-0,125 |

0,20 |

0,125-0,25 |

4,80 |

0,25-0,5 |

40,40 |

0,5-1,0 |

45,10 |

1,0-2,0 |

7,30 |

2,0-4,0 |

1,50 |

4,0-8,0 |

0,70 |

8,0-16,0 |

- |

16,0-31,5 |

- |

Rysunek 2

Kruszywem grubym był żwir. W laboratorium oznaczono przykładowy skład normowy żwiru, który przedstawiono w tablicy 3 oraz w postaci graficznej jako rysunek 3. Skład normowy żwiru dla całego roku przedstawiono w tablicy 4 i na rysunku 4.

Próbkę żwiru o masie 5149g poddano analizie sitowej. Do przesiewania użyta została wstrząsarka z sitami o oczkach kolejno 31.5mm, 16mm, 8mm, 4mm, 2mm, 1mm, 0.5mm, 0.25mm, 0.125mm. Po zakończeniu przesiewania pozostałości na kolejnych sitach ważowo na wadze elektronicznej MEDRA WPT12 o zakresie ważenia 20g - 12 kg.

Tablica 3

Frakcja kruszywa, mm |

Masowy udział frakcji, % |

0-0,125 |

2,27 |

0,125-0,25 |

1,69 |

0,25-0,5 |

5,96 |

0,5-1,0 |

5,79 |

1,0-2,0 |

5,85 |

2,0-4,0 |

18,37 |

4,0-8,0 |

28,08 |

8,0-16,0 |

29,06 |

16,0-31,5 |

2,93 |

Rysunek 3

Tablica 4

Frakcja kruszywa, mm |

Masowy udział frakcji, % |

0-0,125 |

1,20 |

0,125-0,25 |

0,90 |

0,25-0,5 |

2,70 |

0,5-1,0 |

2,70 |

1,0-2,0 |

3,30 |

2,0-4,0 |

14,40 |

4,0-8,0 |

29,20 |

8,0-16,0 |

36,60 |

16,0-31,5 |

9ni,00 |

Rysunek 4

2.2.1. Porównanie krzywej uziarnienia z zalecanymi granicznymi krzywymi

uziarnienia kruszywa do betonu według- PN-EN 13055-1:2002

Krzywą uziarnienia kruszywa składającego się z piasku (33%) i ze żwiru

(67%) z krzywymi granicznymi przedstawiono w tablicy 5 i na rysunku 5.

Tablica 5

Wymiar oczka kwadratowego sita |

PIASEK |

ŻWIR |

Kompozycja kruszywa |

||

|

Rzędna krzywej uziarnienia |

(2)*0,33 |

Rzędna krzywej uziarnienia |

(4)*0,67 |

Rzędna krzywej uziarnienia (3)+(5) |

|

|

|

|

|

|

mm |

% |

||||

1 |

2 |

3 |

4 |

5 |

6 |

0 |

0 |

0 |

0 |

0 |

- |

0,125 |

0,2 |

0,066 |

2,27 |

1,5209 |

1,587 |

0,25 |

3,93 |

1,2969 |

1,69 |

1,1323 |

4,016 |

0,5 |

39,52 |

13,0416 |

5,96 |

3,9932 |

21,051 |

1 |

46,84 |

15,4572 |

5,79 |

3,8793 |

40,387 |

2 |

7,02 |

2,3166 |

5,85 |

3,9195 |

46,624 |

4 |

1,8 |

0,594 |

18,37 |

12,3079 |

59,525 |

8 |

0,69 |

0,2277 |

28,08 |

18,8136 |

78,567 |

16 |

0 |

0 |

29,06 |

19,4702 |

98,037 |

31,5 |

0 |

0 |

2,93 |

1,9631 |

100 |

Rysunek 5

2.3. Wilgotność kruszywa

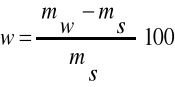

Do badania wilgotności kruszywa pobrano ok. 2,5 kg piasku i ok. 5kg żwiru. Foremki z próbkami umieszczono w suszarce. Próbki suszono przez 48 godzin w temp. 105-110 oC. Suszarka miała następujące parametry : KBC G-100/250, napięcie 230/50Hz, Moc 2200W. Po wysuszeniu i ponownym zważeniu próbek, obliczono wilgotność piasku i żwiru. Wilgotność kruszywa podano w % i obliczono wg PN-77/B-06714/17 ze wzoru:

gdzie:

mw - masa próbki wilgotnej

ms - masa próbki wysuszonej

Po wykonaniu badania otrzymano następujące wilgotności:

piasek: 0,14%, żwir: 0,46%.

2.4. Woda zarobowa

Woda zarobowa jest to woda, którą dodaje się do mieszaniny cementu kruszywa aby uzyskać mieszankę betonową o żądanej konsystencji i umożliwić proces wiązania cementu. Woda w betonie odgrywa podwójną rolę: chemiczną i fizyczną. Działanie chemiczne wody polega na wywołaniu procesu hydratacji, czyli uwodnienia cementu. Fizyczne działanie wody polega na zwilżeniu kruszywa, dzięki czemu mieszanka betonowa staje się urabialna. Przydatność wody zarobowej oraz wody z recyklingu do produkcji betonu ustala norma PN-EN 1008:1997.

Głównym zadaniem wody jest jak najszybsze otulenie wszystkich ziaren suchych składników betonu i to jak najcieńszą powłoką. Im mieszanka ma mieć bardziej płynną-konsystencję, tym warstwa wody otaczającej ziarna musi być grubsza. Tę konieczną ilość wody w celu otulenia ziaren cementu dla wymaganej konsystencji nazywa się wodożądnością cementu, a do otulenia kruszywa - wodożądnością kruszywa.

Do betonów nie należy używać :

wód ściekowych oraz przemysłowych

wód morskich oraz innych zawierających glony i muł

wód wydzielających zapachy

wód zawierających cukier

- wód bagiennych (zanieczyszczone kwasami i tłuszczami organicznymi).

Najlepszą wodą, którą można zastosować jako wodę zarobowa bez badania jest woda pitna. W sytuacji braku wody pitnej stosuje się czyste wody powierzchniowe: rzeczne, ze stawów, z jezior oraz czyste wody gruntowe. Jednak, niektóre wody nie nadające się do picia mogą być z powodzeniem stosowane do produkcji betonu. Z reguły, woda wykazująca pH od 6,0 do 8,0, a nawet do 9,0, która nie jest w smaku słonawa nadaje się do użycia, a jej ciemne zabarwienie lub przykry zapach niekoniecznie oznacza, że są w niej obecne szkodliwe substancji. Naturalne wody lekko zakwaszone są nieszkodliwe, natomiast wody zawierające kwasy humusowe lub inne kwasy organiczne mogą niekorzystnie wpływać na twardnienie betonu; takie wody, podobnie jak wody wysoko alkaliczne, powinny być przebadane. W związku z powyższym, lecz także w związku z wszelkimi zanieczyszczeniami w wodzie, ważne jest aby pamiętać, że woda wlewana do betoniarki to nie jedyne źródło wody w mieszance: kruszywo bowiem zwykle zawiera również pewną ilość wody. Jest zatem także istotne, aby woda wprowadzana z kruszywem była również wolna od szkodliwych składników. W szczególnych okolicznościach, na przykład w nie zbrojonych przegrodach betonowych w kopalniach, może być stosowana silnie zanieczyszczona woda.

2.5. Domieszki chemiczne

Do upłynnienia mieszanki betonowej zastosowano superplastyfikator Muraplast FK 88 firmy MC Bauchemie. Jest to plastyfikator o bardzo dobrych właściwościach upłynniających. Podnosi wczesną i końcową wytrzymałość. Przeznaczony do produkcji betonu towarowego oraz betonowych elementów prefabrykowanych.

3. Mieszanka betonowa

3.1. Recepta mieszanki betonowej

Recepta została opracowana według wcześniej podanego składu. Obliczenia przeprowadzono według wzorów:

Masa suchego składnika:

, kg

Ms - masa suchego składnika

Mm- masa mokrego składnika

w- wilgotność składnika

Woda w składniku:

![]()

, kg

W-woda

Ks- kruszywo suche

Km- kruszywo mokre

Objętość składnika:

![]()

, dm3

V- objętość składnika

Ms- masa suchego składnika

ρ-gęstość składnika

Mnożnik do 1000:

γ - mnożnik do 1000

ρmb - gęstość mieszanki betonowej

Msmb - masa składnika mieszanki betonowej

Porowatość:

![]()

, %

n - porowatość

V- objętość składnika

γ - mnożnik do 1000

Recepta laboratoryjna:

![]()

, kg

Rl - recepta laboratoryjna

Ms - masa suchego składnika

γ - mnożnik do 1000

3.1.1. Dozowanie składników

Kruszywo, woda i cement powinno być dozowane wagowo z dokładnością ± 3% według PN-EN 206-1 Beton. Receptę podał prowadzący zajęcia. Przedstawiona jest w tablicy 6.

3.1.2. Recepta mieszanki betonowej

Receptę podał prowadzący zajęcia. Przedstawiona jest w tablicy 6.

Skład mieszanki betonowej:

-CEM II/A-S 42,5 R -58,5kg,

-żwir -188kg,

-piasek wiślany -92,4kg,

-woda -21,675kg,

-plastyfikator FK 88 -1,392kg

Tablica 6

Składnik Mieszanki |

Masa, kg |

Gęstość składnika, kg/dm3 |

Wilgotność Składnika, % |

Masa Suchego Składnika, kg |

Woda w Składniku, kg |

Objętość Składnika, dm3 |

Mnożnik do 1000 |

Masa składnika w 1m3 bez porów |

|

CEM II A-S |

58,5 |

2,95 |

0 |

58,5 |

0 |

19,831 |

6,714 |

392,794 |

|

Piasek Wiślany |

92,4 |

2,63 |

0,14 |

92,271 |

0,129 |

35,084 |

|

619,545 |

|

Żwir |

188 |

2,69 |

0,46 |

187,139 |

0,861 |

69,568 |

|

1256,532 |

|

Plastyfikator |

1,392 |

1,71 |

200 |

0,464 |

0,928 |

0,271 |

|

3,115 |

|

Woda |

21,675 |

1 |

- |

- |

21,675 |

23,59 |

|

158,414 |

|

Suma składników |

361,967 |

|

|

|

|

|

|

|

|

|

|

|

Suma wody = |

23,59 |

|

E V= |

2430,4 |

||

W/C=0,4 |

Suma Objętość Mieszanki Betonowej = |

148,347 |

Vpow |

0,393% |

|||||

3.2. Wykonanie i pielęgnacja próbek betonu

Przed przystąpieniem do robót betoniarskich sprawdzono i przygotowano podstawowe składniki mieszanki betonowej, przygotowano także sprzęt potrzebny do badania konsystencji mieszanki i nasmarowano formy dla próbek. Składniki dozowano wagowo za pomocą wagi elektronicznej do 10 kg (woda, superplastyfikator) i wagi mechanicznej do 200 kg typu Zuk 200A „Lubelskich fabryk wag” wersji 01 (cement, kruszywo). Mieszanie składników odbywało się mechanicznie z zastosowaniem betoniarki wolnospadowej.

Wykonanie mieszanki betonowej przebiegało w następującej kolejności:

- zważono pojemnik na kruszywo (waga do 200 kg),

- w wanience odważono kruszywo grube,

- w wanience także odważono piasek,

- całość wsypano do betoniarki o wilgotnych ściankach,

- odważono cement na wadze do 200 kg,

-odważono wymaganą ilość wody ,

-odmierzono wymaganą ilość superplastyfikatora FK 88,

- do betoniarki wsypano cement i wlano wodę,

- całość mieszano 5 minut,

- do betoniarki wlano odmierzoną ilość FK 88,

- ponownie mieszano 5 minut,

- zbadano konsystencję mieszanki metodą rozpływu,

- po tym czasie nastąpiła 20 minutowa przerwa technologiczna,

- ponownie uruchomiono betoniarkę,

- na zwilżoną taczkę pobrano mieszankę i zbadano jej konsystencję metodą rozpływu i opadu stożka,

- po kolejnych 15 minutach ponownie zbadano konsystencję mieszanki metodą rozpływu i opadu stożka,

- dokończono wypełnianie form mieszanką betonową oraz ponownie zagęszczono na stole wibracyjnym,

- wypoziomowano formy i wyrównano górne powierzchnie metalowymi pacami

Ograniczenia zawartości cementu i stosunku W / C

PN-88/B-06250 ściśle określa dopuszczalną ilość cementu dodawanego do mieszanki betonowej i dopuszczalną wartość stosunku W/C. Uzależnia te wielkości od miejsca zastosowania betonu oraz od umieszczonego w nim zbrojenia.

Urabialność mieszanki betonowej

Urabialność mieszanki betonowej jest to cecha technologiczna bezpośrednio nie mierzona - powinna być do warunków formowania, określonych przez:

kształt i wymiary konstrukcji, elementu lub wyrobu, ilości zbrojenia,

zakładaną gładkość i wygląd powierzchni betonu,

sposoby układania i zagęszczania i zagęszczania mieszanki betonowej (ręczne przez sztychowanie lub ubijanie, mechaniczne przez wibrowanie, ubijanie, prasowanie i inne).

Sprawdzenie konsystencji przeprowadza się podczas projektowania składu mieszanki betonowej i następnie przy stanowisku betonowania, co najmniej 2 razy w czasie jednej zmiany roboczej.

Dopuszcza się nie sprawdzanie konsystencji mieszanki betonowej w wyrobach rozformowanych natychmiast po zagęszczaniu.

Dopuszcza się korygowanie konsystencji mieszanki betonowej wyłącznie poprzez zmianę zawartości zaczynu w mieszance, przy zachowaniu stałego W/C, ewentualnie przez zastosowanie domieszek chemicznych.

Konsystencję mieszanki betonowej można badać kilkoma metodami. Dwie z nich dokładnie opisuje PN-88/B-06250. Są to: metoda Ve-Be oraz metoda stożka opadowego.

3.5. Badanie konsystencji betonu

3.5.1. Metoda stożka opadowego według PN-EN 12350-2

Formę o kształcie stożka ściętego wypełniono mieszanką betonową w trzech warstwach, z zagęszczeniem każdej warstwy przez 25 - krotne zagłębienie pręta stalowego. Po pionowym podniesieniu formy do góry dokonano pomiaru różnicy wysokości pomiędzy wysokością stożka a powierzchnią opadu. Wyniki umieszczono w tablicy 7.

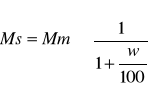

Metoda stolika rozpływu według PN-EN 12350-5

Rysunek 6

Badanie konsystencji mieszanki betonowej - metoda rozpływu (stolika wstrząsowego). Z.Jamroży: Beton i jego technologie. Wydawnictwo Naukowe PWN, Warszawa 2005, str. 146.

Formę o kształcie stożka ściętego ustawiono centralnie na blacie o wymiarach 70x70 cm z jedną krawędzią przymocowaną do podstawy. Formę wypełniono betonem w trzech warstwach, z zagęszczeniem każdej warstwy przez 10-krotne uderzenie łopatką. Po napełnieniu stożka wyrównano jego górną powierzchnię i uniesiono pionowo do góry. Po podniesieniu formy i 25-krotnym uniesieniu i gwałtownym opuszczeniu blatu (15 razy w odstępach 4-sekundowych), zmierzono dwie prostopadłe do siebie średnice rozpłyniętej mieszanki betonowej. Wyniki umieszczono w tablicy 7.

Tablica 7

Metoda stożka opadowego (wyniki pomiaru/klasa) |

Metoda rozpływu (wyniki pomiaru/klasa) |

||

19,7cm |

S1 |

433,5mm |

F3 |

Badanie betonu

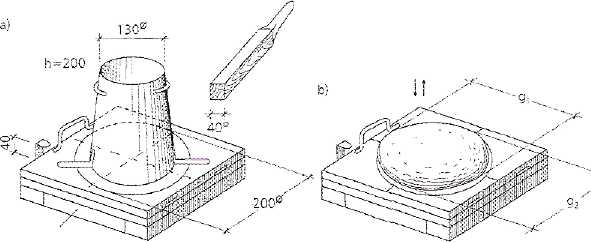

4.1. Badanie gęstości mieszanki betonowej

Badanie wykonano za pomocą naczyń o znanej objętości i masie. Po wykonaniu mieszanki betonowej, naczynia wypełniono w trzech warstwach, wibrując mieszankę za każdym razem na stole wibracyjnym. Następnie naczynia zważono i obliczono gęstość mieszanki betonowej wg wzoru:

gdzie:

mm- masa naczynia z mieszanką betonową

m - masa naczynia

V - objętość naczynia

Wyniki przedstawiono w tablicy 8.

Tablica 8

Naczynie |

Masa naczynia, g |

Masa naczynia z mieszanką betonową, g |

Objętość naczynia, cm3 |

Gęstość mieszanki betonowej, g/cm3 |

1 |

775 |

9273 |

3477 |

2,415 |

2 |

694 |

9029 |

3452 |

2,446 |

Średnia gęstość mieszanki betonowej: 2,430 g/cm3

4.2. Badanie wytrzymałości betonu na ściskanie zgodnie z

PN-EN 12390-3:2002

Typy i zastosowania próbek betonowych

Typy i zastosowania badanych próbek betonowych wykonanych w formach są dokładnie określone w PN-EN 206-1 Beton.

W badaniu wykorzystaliśmy trzy typy próbek betonowych: 150x150x75mm, podstawowa, 150x150x150mm i 150x150x300mm.

Wykonanie próbek zgodnie z PN-EN 12390-2

Beton układano w formach posmarowanych środkiem antyadhezyjnym i następnie zagęszczano za pomocą wibrowania. Po zagęszczeniu mieszanki betonowej w formie usunięto nadmiar mieszanki i wygładzono powierzchnię przez zatarcie. Formy z mieszanką betonową odstawiono na płaską powierzchnię.

Przechowywanie próbek zgodnie z PN-EN 12390-2

Wymagania dotyczące przechowywania próbek zawarte są w PN-EN 12390-2. Wykonane przez nas próbki były przechowywane zgodnie z zaleceniami normy. Mieszanka betonowa wiązała i twardniała w formach przez trzy dni. Trzeciego dnia rozformowaliśmy wykonane próbki. Próbki te wiązały i twardniały jeszcze prze 25 dni, tak że czas wiązania i twardnienia betonu wyniósł 28 dni. W czasie tych 28 dni beton był odpowiednio pielęgnowany. Pielęgnacja polegała na umieszczaniu próbek betonowych na ruszcie nad wodą w celu zapewnienia wymaganej wilgotności.

Wykonanie badania

Wytrzymałości na ściskanie próbek betonu badano zgodnie z PN-EN 12390-3:2002. Wytrzymałość betonu na ściskanie jest jedną z podstawowych właściwości mechanicznych betonu.

Z przygotowanej mieszanki betonowej pobrano zgodnie z normą PN-EN 12390-1:2001: 12 próbek 15x15x15 cm, 12 próbek 15x15x7,5 cm oraz 6 próbek 15x15x30 cm. Po okresie 30-40 min od kontaktu cementu z wodą przystąpiono do formowania próbek. Każdą foremkę napełniano trzema porcjami betonu i po każdym napełnieniu wibrowano na stole wibracyjnym. Każda porcja mieszanki betonowej pochodziła z innego wyładunku. Po 3 dniach próbki rozformowano, zważono i umieszczono w wodzie. Po upływie 10 dób, połowę próbek wyjęto z wody i umieszczono na zewnątrz budynku (zgodnie z normą PN-88/B-06250), gdzie pozostały do dnia badania. Pozostałe próbki pozostawiono w wodzie (zgodnie z normą PN-EN:206-1). Badanie wytrzymałości betonu na ściskanie wykonano po upływie 28 dni od wykonania próbek betonu, przy pomocy prasy wytrzymałościowej typu 2091/TONI/PACTII, NR24/99.

Wyniki i obliczenia.

Wyniki badania wytrzymałości na ściskanie próbek o wymiarach 150×150mm, h= 300mm zamieszczono w tablicy 9.

Tablica 9

L.p. |

b1, cm |

b2, cm |

A, cm2 |

Fnc, kN |

fci, MPa |

Fcśr |

1p |

14,99 |

14,97 |

224,5 |

1469 |

65,4 |

64,3 |

2p |

15,04 |

15,05 |

226,4 |

1477 |

65,2 |

|

3p |

14,97 |

15,03 |

225,0 |

1471 |

65,4 |

|

4p |

14,98 |

15,02 |

225,0 |

1372 |

61,0 |

|

5w |

15,12 |

14,96 |

226,2 |

1314 |

58,1 |

58,0 |

6w |

15,01 |

15,13 |

227,2 |

1315 |

57,9 |

|

7w |

14,98 |

14,99 |

224,6 |

1317 |

58,6 |

|

8w |

15,01 |

15,00 |

225,2 |

1288 |

57,2 |

|

Wyniki badania wytrzymałości na ściskanie próbek o wymiarach 150×150mm, h= 150mm zamieszczono w tablicy 10.

Tablica 10

L.p. |

masa, g |

b1, cm |

b2, cm |

h, cm |

A, cm2 |

V, cm3 |

Ρ, kg/m3 |

Fnc, kN |

fci, MPa |

Fcśr |

1p |

8115 |

15,07 |

15,04 |

15,04 |

226,7 |

3408,9 |

2380,3 |

1695 |

74,8 |

74,2

|

2p |

8104 |

15,04 |

15,02 |

15,03 |

225,9 |

3395,3 |

2386,8 |

1709 |

75,7 |

|

3p |

8149 |

15,06 |

15,06 |

15,00 |

226,8 |

3402,1 |

2395,3 |

1768 |

78,0 |

|

4p |

8036 |

15,06 |

15,02 |

15,02 |

226,2 |

3397,5 |

2365,3 |

1596 |

70,6 |

|

5p |

8110 |

15,00 |

15,01 |

15,06 |

225,2 |

3390,8 |

2391,8 |

1667 |

74,0 |

|

6p |

8184 |

15,00 |

15,03 |

15,02 |

225,5 |

3386,3 |

2416,8 |

1619 |

71,8 |

|

7w |

8095 |

14,95 |

15,05 |

15,03 |

225,0 |

3381,7 |

2395,8 |

1515 |

67,3 |

67,4 |

8w |

8187 |

15,13 |

15,08 |

15,08 |

228,2 |

3429,3 |

2387,4 |

1539 |

67,4 |

|

9w |

8209 |

15,08 |

15,05 |

15,05 |

227,0 |

3413,4 |

2404,9 |

1571 |

69,2 |

|

10w |

8134 |

15,01 |

15,07 |

15,07 |

226,2 |

3408,8 |

2386,2 |

1549 |

68,5 |

|

11w |

8181 |

14,99 |

15,05 |

15,12 |

225,6 |

3411,1 |

2398,3 |

1506 |

66,8 |

|

12w |

8123 |

14,99 |

15,03 |

15,02 |

225,3 |

3384,0 |

2400,4 |

1470 |

65,3 |

|

Wyniki badania wytrzymałości na ściskanie próbek o wymiarach 150×150mm, h= 75mm zamieszczono w tablicy 11.

Tablica 11

L.p. |

masa, g |

b1, cm |

b2, cm |

h, cm |

A, cm2 |

V, cm3 |

Ρ, kg/m3 |

Fnc, kN |

fci, MPa |

Fcśr |

1p |

4066 |

14,97 |

15,00 |

7,57 |

224,9 |

1702,1 |

2388,8 |

2281 |

101,4 |

99,8 |

2p |

4034 |

14,96 |

15,02 |

7,53 |

224,9 |

1693,1 |

2382,6 |

2230 |

99,2 |

|

3p |

4063 |

15,09 |

15,00 |

7,52 |

226,4 |

1702,2 |

2386,9 |

2226 |

98,3 |

|

4p |

4105 |

15,07 |

15,02 |

7,61 |

226,4 |

1722,5 |

2383,2 |

2192 |

96,8 |

|

5p |

4069 |

15,02 |

15,06 |

7,51 |

226,2 |

1698,7 |

2395,4 |

2264 |

101,1 |

|

6p |

4007 |

15,05 |

15,05 |

7,50 |

226,5 |

1698,8 |

2358,7 |

2327 |

102,7 |

|

7w |

4082 |

14,99 |

15,03 |

7,51 |

225,3 |

1692,0 |

2412,5 |

2103 |

93,3 |

95,9 |

8w |

4106 |

15,07 |

15,02 |

7,53 |

226,4 |

1704,4 |

2409,1 |

2178 |

96,2 |

|

9w |

4115 |

15,10 |

14,99 |

7,55 |

226,3 |

1708,9 |

2408,0 |

2112 |

93,3 |

|

10w |

4111 |

15,09 |

15,05 |

7,51 |

227,1 |

1705,6 |

2410,3 |

2191 |

96,5 |

|

11w |

4106 |

15,05 |

15,05 |

7,52 |

226,5 |

1703,3 |

2410,6 |

2200 |

97,1 |

|

12w |

4123 |

14,95 |

15,05 |

7,57 |

225,0 |

1703,2 |

2420,7 |

2232 |

99,2 |

|

4.2.6. Badanie gęstości mieszanki betonowej

Badanie gęstości pozornej odbyło się zgodnie z normą PN-EN 12350-6. Otrzymane wyniki przedstawiono w tablicach 12 i 13.

Tablica 12

L.p. |

b1, cm |

b2, cm |

h, cm |

V, cm3 |

masa próbki, g |

gęstość, kg/m3 |

|

1p |

15,07 |

15,04 |

15,04 |

3408,9 |

8115 |

2381 |

|

2p |

15,04 |

15,02 |

15,03 |

3395,3 |

8104 |

2387 |

|

3p |

15,06 |

15,06 |

15,00 |

3402,1 |

8149 |

2395 |

|

4p |

15,06 |

15,02 |

15,02 |

3397,5 |

8036 |

2365 |

|

5p |

15,00 |

15,01 |

15,06 |

3390,8 |

8110 |

2392 |

|

6p |

15,00 |

15,03 |

15,02 |

3386,3 |

8184 |

2417 |

|

7w |

14,95 |

15,05 |

15,03 |

3381,7 |

8095 |

2394 |

|

8w |

15,13 |

15,08 |

15,08 |

3429,3 |

8187 |

2387 |

|

9w |

15,08 |

15,05 |

15,05 |

3413,4 |

8209 |

2405 |

|

10w |

15,01 |

15,07 |

15,07 |

3408,8 |

8134 |

2386 |

|

11w |

14,99 |

15,05 |

15,12 |

3411,1 |

8181 |

2398 |

|

12w |

14,99 |

15,03 |

15,02 |

3384,0 |

8123 |

2400 |

|

|

|

|

|

|

|

śr gęstość suchych |

2390 |

|

|

|

|

|

|

śr gęstość wilgotnych |

2395 |

Tablica 13

L.p. |

b1, cm |

b2, cm |

h, cm |

V, cm3 |

masa próbki, g |

gęstość, kg/m3 |

|

1p |

14,97 |

15,00 |

7,57 |

1702,1 |

4066 |

2389 |

|

2p |

14,96 |

15,02 |

7,53 |

1693,1 |

4034 |

2383 |

|

3p |

15,09 |

15,00 |

7,52 |

1702,2 |

4063 |

2387 |

|

4p |

15,07 |

15,02 |

7,61 |

1722,5 |

4105 |

2383 |

|

5p |

15,02 |

15,06 |

7,51 |

1698,7 |

4069 |

2395 |

|

6p |

15,05 |

15,05 |

7,50 |

1698,8 |

4007 |

2359 |

|

7w |

14,99 |

15,03 |

7,51 |

1692,0 |

4082 |

2413 |

|

8w |

15,07 |

15,02 |

7,53 |

1704,4 |

4106 |

2409 |

|

9w |

15,10 |

14,99 |

7,55 |

1708,9 |

4115 |

2408 |

|

10w |

15,09 |

15,05 |

7,51 |

1705,6 |

4111 |

2410 |

|

11w |

15,05 |

15,05 |

7,52 |

1703,3 |

4106 |

2411 |

|

12w |

14,95 |

15,05 |

7,57 |

1703,2 |

4123 |

2421 |

|

|

|

|

|

|

|

śr gęstość suchych |

2383 |

|

|

|

|

|

|

śr gęstość wilgotnych |

2412 |

Określenie wytrzymałości gwarantowanej betonu na ściskanie.

Wytrzymałość betonu na ściskanie jest oznaczana jego klasą. Zgodnie z PN-EN 206-1 wyróżnia się następujące klasy betonu zwykłego:

C8/10, C12/15, C16/20, C20/25, C25/30, C30/37, C35/45, C40/50, C45/55, C50/60, C55/67, C60/75, C70/85, C80/95, C90/105, C100/115.

Partia betonu może być zakwalifikowana do danej klasy jeżeli jego wytrzymałość na ściskanie określona na próbkach kontrolnych 150 x 150 x 150 mm spełnia następujące warunki:

przy liczbie kontrolowanych próbek n mniejszej niż 15:

Pierwsze kryterium:

fcm ≥ fck +4

gdzie:

fcm- średnia wartość wytrzymałości próbek, [MPa],

fck - wytrzymałość gwarantowana, [MPa];

Drugie kryterium:

fcimin ≥fck - 4

gdzie:

fcimin - minimalna wartość wytrzymałości w badanej serii n próbek, [MPa]

przy liczbie kontrolowanych próbek n większej lub równej 15 wytrzymałość gwarantowaną oblicza się wg wzoru:

Pierwsze kryterium:

fcm ≥ fck + 1,48*б

gdzie:

fcm - średnia wartość wytrzymałości na ściskanie, [MPa],

б - odchylenie standardowe wytrzymałości obliczone ze wzoru:

Drugie kryterium:

fcimin ≥fck - 4

gdzie:

fcimin - minimalna wartość wytrzymałości w badanej serii n próbek, [MPa]

Obliczenia.

Próbki o wymiarach 150×150mm, h=150mm dla warunków powietrznych:

fcimin = 70,6MPa

fcimin ≥fck - 4

70,6MPa ł fck - 4

fck ≤ 74,6MPa

Sprawdzenie warunku drugiego:

fcm ≥ fck +4

74,2≥78,5

warunek nie jest spełniony - beton klasyfikujemy do klasy C50/60.

Próbki o wymiarach 150×150mm, h=150mm dla warunków wilgotnych:

fcimin = 65,3MPa

fcimin ≥fck - 4

65,3MPa ł fck - 4

fck ≤ 69,3MPa

Sprawdzenie warunku drugiego:

fcm ≥ fck +4

67,4≥73,3

warunek nie jest spełniony - beton klasyfikujemy do klasy C50/60.

Próbki o wymiarach 150×150mm, h=75mm dla warunków powietrznych:

fcimin = 96,8MPa

fcimin ≥fck - 4

96,8MPa ł fck - 4

fck ≤ 100,8MPa

Sprawdzenie warunku drugiego:

fcm ≥ fck +4

99,8≥104,8

warunek nie jest spełniony - beton klasyfikujemy do klasy C70/85.

Próbki o wymiarach 150×150mm, h=75mm dla warunków wilgotnych:

fcimin = 93,3MPa

fcimin ≥fck - 4

93,3MPa ł fck - 4

fck ≤ 97,3MPa

Sprawdzenie warunku drugiego:

fcm ≥ fck +4

95,9≥101,3

warunek nie jest spełniony - beton klasyfikujemy do klasy C70/85.

Próbki o wymiarach 150×150mm, h=300mm dla warunków powietrznych:

fcimin = 61,0MPa

fcimin ≥fck - 4

61,0MPa ł fck - 4

fck ≤ 65,0MPa

Sprawdzenie warunku drugiego:

fcm ≥ fck +4

64,3≥69

warunek nie jest spełniony - beton klasyfikujemy do klasy C45/55.

Próbki o wymiarach 150×150mm, h=300mm dla warunków wilgotnych:

fcimin = 57,2MPa

fcimin ≥fck - 4

57,2MPa ł fck - 4

fck ≤ 61,2MPa

Sprawdzenie warunku drugiego:

fcm ≥ fck +4

58≥65,2

warunek nie jest spełniony - beton klasyfikujemy do klasy C45/55.

4.4. Oznaczenie betonu

Oznaczenia betonu dokonano według PN-EN 206-1

Na podstawie wykonanych badań beton oznaczono jako:

Beton zwykły C50/60 według PN-EN 206-1

5. Wnioski

Dokładne dozowanie składników oraz staranne wykonanie wszystkich czynności związanych z technologią robót ma bardzo duży wpływ na jakość otrzymanego betonu, a w szczególności na jego klasę, czyli wytrzymałość gwarantowaną.

Do wykonanego betonu zastosowano kruszywo mineralne o zróżnicowanym uziarnieniu. Komponowanie stosu okruchowego kruszywa polega na doborze ilościowym kruszyw o różnej wielkości ziaren w taki sposób, aby ich mieszanka charakteryzowała się minimalną jamistością. Właściwie dobrane uziarnienie kruszywa ma wpływ na szczelność mieszanki betonowej i właściwości betonu. Ziarna bardzo drobne charakteryzują się dużym zapotrzebowaniem na wodę zarobową.

Nie stosowanie dużej ilości kruszyw drobnych powoduje ograniczenie ilości stosowanej wody i polepsza wytrzymałość. W mieszankach betonowych należy tak dobrać ilość kruszywa drobnego, aby jego zastosowanie nie zwiększyło zapotrzebowania na wodę i jednocześnie wystarczyła do wypełnienia przestrzeni między kruszywem grubym.

Woda odegrała w betonie podwójną rolę: chemiczną i fizyczną. Stosowanie wody wodociągowej (pitnej) korzystnie wpłynęło na jakość betonu. Częstym błędem jest stosowanie wody nie badanej, która nie zawsze nadaje się do wykorzystania jako woda zarobowa.

Dokładność dozowania składników jest jednym z podstawowych warunków uzyskania wymaganej wytrzymałości betonu. Szczególnie ważne jest przestrzeganie właściwego dozowania wody, gdyż jej nadmiar wpływa na porowatość betonu i obniża jego wytrzymałość. Dlatego też w przypadku wszystkich składników zastosowano dozowanie wagowe, które jest znacznie dokładniejsze niż dozowanie objętościowe.

Podstawowym warunkiem otrzymania jednolitej mieszanki betonowej, o dobrym rozmieszczeniu ziarn kruszywa i cementu, jest właściwe wymieszanie jej składników. Mieszanie składników może odbywać się ręcznie lub mechanicznie.

Efekt mieszania mechanicznego zależy od rodzaju składników, czasu i szybkości mieszania oraz właściwości konstrukcyjnych betoniarki. Czas mieszania zależy od rodzaju betoniarki, pojemności mieszalnika oraz ilości i jakości składników, dlatego też powinien być ustalany doświadczalnie.

Do naszych celów zastosowaliśmy betoniarkę BWE-250, która spełniła swoje zadanie i pozwoliła na uzyskanie jednolitej mieszanki betonowej.

Zagęszczanie mieszanki betonowej ma wpływ na właściwości betonu po stwardnieniu (wytrzymałość, szczelność, mrozoodporność, odporność na ścieranie itp.). Sposoby zgęszczania mieszanki betonowej można najogólniej podzielić na ręczne i mechaniczne. My zastosowaliśmy zagęszczenie mechaniczne, a dokładnie wibrowanie ułożonej w formach mieszanki betonowej na stole wibracyjnym. Pod wpływem drgań następuje zmniejszenie tarcia wewnętrznego w mieszance, co umożliwia przemieszczanie się ziarn kruszywa i wypieranie powietrza. Stół wibracyjny zagęszcza mieszankę betonową, przekazując jej drgania przez płytę stołu i formę, w której znajduje się mieszanka.

Konsystencja mieszanki betonowej zależy głównie od ilości zaczynu cementowego w mieszance oraz od stosunku W/C. Konsystencja jest tym rzadsza, im większa jest ilość zaczynu, a przy określonej stałej ilości cementu - im większa jest ilość wody w jednostce objętości mieszanki betonowej. Rozróżnia się pięć rodzajów konsystencji mieszanki betonowej: wilgotną, gęstoplastyczną, plastyczną, półciekłą, ciekłą.

Rodzaj konsystencji mieszanki betonowej określa się metodami laboratoryjnymi. Na podstawie badań stwierdziliśmy, że wykonana przez nas mieszanka betonowa ma klasę S1 wg metody stożka opadowego i klasę F3 wg metody rozpływu.

Wytrzymałość betonu na ściskanie (po stwardnieniu) jest jego najistotniejszą właściwością. Zależy ona głównie od ilości poszczególnych składników w jednostce objętości mieszanki betonowej, od wzajemnych proporcji między tymi składnikami oraz od ich rodzaju i jakości. Ponadto na wytrzymałość betonu mają wpływ: sposób zagęszczenia mieszanki betonowej, warunki dojrzewania (temperatura, wilgotność, obciążenia) oraz czas, jaki upłynął od początku twardnienia do momentu badania wytrzymałości na ściskanie.

Zmiany temperatury w czasie dojrzewania wpływają na zmiany szybkości hydratacji cementu, a z tym wiązania i twardnienia betonu. Beton, który w początkowym okresie miał niższą temperaturę, uzyskuje wyższą końcową wytrzymałość, ponieważ więcej żelu wytworzyło się w zaczynie cementowym w początkowym okresie.

Wpływ wilgoci jest również bardzo istotnym elementem podczas dojrzewania. Im więcej wody zarobowej zwiąże chemicznie z cementem, tym większą uzyskuje się wytrzymałość betonu. Nie można więc dopuszczać do utraty wody zarobowej, która znajduje się w betonie. Najlepszym sposobem ochrony przed jej parowaniem jest przetrzymywanie betonu w środowisku wilgotnym, o wilgotności względnej co najmniej 90%.

Również na wytrzymałość próbki na ściskanie ma wpływ jej kształt. Między innymi jest to tzw. efekt ściany. Przy ścianach występuje mniejsze zagęszczenie kruszywa grubego, a w zamian za to więcej zaprawy i zaczynu bogatszych w cement, co powoduje, że skrajne fragmenty elementów mają inną wytrzymałość i inaczej się zachowują niż wewnętrzne. Różnice we właściwościach stref zewnętrznych zależą także od wielkości próbek. Na większych powierzchniach występuje więcej otwartych porów i mikrorys oraz większe naprężenia skurczowe. Dlatego warstwy zewnętrzne betonu na małych elementach są silniejsze niż na większych. Im mniejsza jest zatem próbka, tym większy jest stosunek objętości silniejszych przyściennych warstw do objętości całej próbki, a więc i wyższa ostateczna wytrzymałość betonu.

Im wyższa próbka, tym większe występuje poprzeczne odkształcenie betonu, obniżające wytrzymałość. Ścinana próbka niszczy się w wyniku przekroczenia wytrzymałości na rozciąganie w kierunku prostopadłym do kierunku ścinania.

Beton zarówno w stanie silnego nawilgocenia lub wysuszenia, jaki stanie zamrożenia wykazuje inną wytrzymałość na ściskanie. W miarę wzrostu wilgotności betonu maleje jego wytrzymałość na ściskanie na skutek „mieknięcia” żelu cementowego. Odwrotnie, beton silnie wysuszony przed próbą badania wykazuje wytrzymałość wyższą.

Na podstawie wytrzymałości betonu na ściskanie określa się klasę betonu.

Badania próbek wykonanego betonu pozwoliły zakwalifikować go jako:

Beton zwykły C50/60 według PN-EN 206-1.

Wysokość próbki ma wpływ na wytrzymałość betonu. Wielkości te są od siebie zależne w dość znacznym stopniu. Z poniższego wykresu, zamieszczonego na rysunku 7, możemy wywnioskować, że im wyższa próbka, tym mniejszą wytrzymałość osiąga beton tej samej partii.

Rysunek 7

6. Wykaz literatury

- PN-EN 206-1:2003 Beton, Część 1: Wymagania, właściwości, produkcja i zgodność.

- PN-EN 197-1:2002 Cement, Część 1: Skład, wymagania i kryteria zgodności dotyczące cementów powszechnego użytku.

- PN-EN 13055-1:2002 Kruszywa lekkie - Część 1 :Kruszywa lekkie do betonu, zapraw i zaczynu.

- PN-88/B-06250 Beton zwykły.

- PN-77/B-06714/17 Kruszywa mineralne. Badania. Oznaczanie wilgotności.

- PN-EN 1008:2003 Woda zarobowa do betonu. Specyfikacja pobierania próbek, badanie i ocena przydatności wodny zarobowej do betonu, w tym wody uzyskiwanej z produkcji betonu.

- PN-EN 12390-2 Wykonywanie i pielęgnacja próbek do badań wytrzymałościowych

- PN-EN 12390-3:2002 Badanie betonu - Część 3: Wytrzymałość na ściskanie próbek do badania.

- PN-EN 12390-1:2001 Badanie betonu - Część 1 :Kształt, wymiary i inne wymagania dotyczące próbek do badania i form.

- PN-EN 12350-2:2001 Badania mieszanki betonowej - Część 2: Badanie konsystencji metodą opadu stożka.

- PN-EN 12350-5:2001 Badania mieszanki betonowej - Część 5: Badanie konsystencji metodą stolika rozpływowego.

- PN-EN 12350-6 Gęstość

- Zygmunt Jamroży - „BETON i jego technologie".

- A.M. Neville „Właściwości betonu” Wydanie IV 2000.

36

![]()

![]()

Wyszukiwarka

Podobne podstrony:

tabelka SWAT

swat YOF43CSCZK5KHADFGKPS7ZNGNJ5XOP24QKYYZ3I

Chemia fiz - spr12 - seria 2, 1

Analiza SWAT dobre

spr12

Porozumienie o współpracy z 4 03 2014 swat

spr12

SWAT 4, Archiwum ( CD Key )

Czynniki ryzyka i analiza SWAT, Czynniki ryzyka

PSpice spr12

spr12

spr12

Mikrobiologia spr12 13 (Automatycznie zapisany)

spr12, STUDIA, V semestr, SIP3, SPRAWOZDANIA, 12

tabelka SWAT

SWAT

Porozumienie o współpracy z 4 03 2014 swat

J c Wilder Men Of Swat 01 Tactical Pleasure

więcej podobnych podstron