Ćwiczenie 8

Badanie procesu zamrażania produktów spożywczych

Wiadomości wstępne

Zamrażanie jest procesem obniżania temperatury produktu poniżej temperatury krioskopowej, czemu towarzyszy przemiana fazowa wody w lód. Powstawanie lodu wiąże się z koniecznością odprowadzenia znacznych ilości ciepła (około 335,2 kJ/kg), co tłumaczy się zmniejszeniem energii kinetycznej cząsteczek w sztywnej strukturze kryształu w porównaniu z fazą płynną. Ponadto woda przechodząc w lód, zmienia swoje właściwości fizyczne (gęstość, ciepło właściwe, przewodnictwo cieplne, dyfuzyjność cieplną).

Przebieg procesu zamrażania produktów spożywczych

Dla zrozumienia zjawisk zachodzących przy zamrażaniu produktów spożywczych mają znaczenie temperaturowe wykresy zamrażania (krzywe mrożenia), podające zależność między czasem a temperaturą w określonym punkcie zamrażanego ciała. Typowy przebieg procesu zamrażania produktu spożywczego jest pokazany na rysunku 8.1.

Kształt krzywej mrożenia zmienia się w zależności od zastosowanej metody zamrażania, charakteru zamrażanego produktu (wielkość, kształt, skład chemiczny, właściwości fizyczne) oraz rodzaju użytego opakowania (lub jego braku). Zależnie od tych czynników krzywa zamrażania staje się bardziej łub mniej

stroma, względnie przesunięta bardziej w górę lub w dół. Z przebiegu tej krzywej można określić trzy zasadnicze odcinki odpowiadające określonym etapom procesu zamrażania.

Odcinek a-b krzywej charakteryzuje etap schładzania materiału od temperatury początkowej (tp) do tem- T?° . peratury krioskopowej (4.). Drugi od-

Rysunek 8.1. Krzywa mrożenia produktu (objas- . , , . , .. . , 7 .

nienia w tekście) cmek krzywej b-c ilustruje właściwepamrażanie. Zachodzi tu przemiana fazowa wody w lód, w związku z czym temperatura nie ulega widocznej zmianie. W rzeczywistości w miaręJwymrażania ; wody rośnie stężenie roztworu komórkowego i jego punkt krioskopowy stale się lobniża. W miejscu, gdzie krzywa przyjmuje wyraźne strome nachyleni® (punkt c), izaczyna się nowy etap domrażania produktu (termicznej dyfuzji ciepła w zamroczonym produkcie) zilustrowany odcinkiem c-d. W etapie tym zamrożony produkt obniża swą temperaturę do poziomu założonego w procesie technologicznym. W zasadzie w obrębie odcinka c-d obydwa etapy procesu (właściwe zamrażanie |i domrażanie) przebiegają jednocześnie. W punkcie e produkt osiąga temperaturę gczynnika chłodzącego i proces zamrażania kończy się.

W celu ustalenia momentu zakończenia etapu właściwego zamrażania przyjmuje się punkt f, który leży na przecięciu przedłużenia odcinków b-c i c-d. > Przedłużając analogicznie odcinki a-b i b-c, można określić punkt g charaktery- gzujący rozpoczęcie procesu wymrażania wody. Przeprowadzenie przez punkty f i g prostych prostopadłych do osi odciętych pozwoli znaleźć praktyczny czas właściwego zamrażania próbki (%p).

Zamrażanie produktów żywnościowych zarówno pochodzenia zwierzęcego, jak i roślinnego przebiega nieco inaczej niż roztworów fizycznych. Wynika to p tkankowej struktury tych produktów - a więc nieciągłej, w której faza płynna Rest uwięziona w ściankach komórek o stałym stanie skupienia. W związku z tym ■proces zamrażania powoduje, oprócz normalnych zjawisk właściwych dla roz- jtworów, także niszczenie struktury tkankowej i zahamowanie przebiegu procesów biologicznych. Temperatura krioskopowa, a ściślej mówiąc - początkowa ■temperatura krioskopowa produktów żywnościowych, podobnie jak roztworów Ezycznych, zależy od stężenia ich soku komórkowego, a także od struktury Itkanek, kształtu i wielkości produktu, warunków wymiany ciepła i temperatury ■zamrażania. W związku z tym nie jest ona wartością stałą, ściśle określoną Dla ■większości naturalnych produktów żywnościowych zawiera się w przedziale od PO,5 do -2,0°C.

Z powodu dużej różnicy między właściwościami fizycznymi wody i lodu Łdpowiednie wartości dla produktów zamrożonych i nie zamrożonych znacznie tdbiegają od siebie. Głównym czynnikiem określającym te wielkości jest ilość Rymrożonej wody, którą można obliczyć za pomocą wzoru Raoulta:

; co=l-^ / (8.1)

fedzie: co - udział wody wymrożonej w produkcie [kg/kg]; fe - temperatura feioskopowa produktu [°C]; le - średnia końcowa temperatura produktu [°C].

P Korzystając ze wzoru Raoulta, otrzymuje się wyniki przybliżone, ale wystarczająco dokładne dla praktyki przemysłowej. Wynika z niego, że ilośćwjmmmnmej wody nie zależy od czasu trwania procesu zamrażania, a jedynie od izoacm ej temperatury produktu. Ponadto, w układach biologicznych jest pewna 3ość wody związanej, która nigdy nie wymarza w żadnej temperaturze.

Czas zamrażania

|

|

|

Wiż |

|

|

|

|

|

|

|

X |

tm |

|

|

|

|

tm |

,dQ |

|

|

|

|

dQt |

|

A |

|

|

|

|

|

|

|

|

\ |

\Ł |

Rysunek 8.2. Ochładzanie dwustronne płyty nieskończonej (objaśnienia w tekście)

Najczęściej spotykane kształty oziębianych materiałów to: płyta oziębiana dwustronnie, walec oziębiany na powierzchni bocznej oraz kula i prostopadłościan oziębiane ze wszystkich stron.

(8.2)

Zakładając, że płyta nieskończona o grubości / zostaje umieszczona w medium chłodzącym o temperaturze tm < tkr (rys. 8.2), z równania Fouriera można określić elementarną ilość ciepła (dQ), jaka odpływa z płyty w czasie dv.

dQ = kFAtd%

Ta sama ilość ciepła jest wydzielana w procesie przemiany fazowej, powodując przyrost grubości warstwy zamrożonej o dx, czyli:

(8.3)

dQ = qzpzFdx

Porównując równania (8.2) i (8.3), otrzymuje się wzór na elementarny czas zamrażania:

4zP

(8.4)

dx =

dx

L JL At I a

gdzie: -jednostkowe ciepło zamarzania produktu [kJ/kg] (tab. 8.1); pz- gęstość produktu w stanie zamrożonym [kg/m3] (tab. 8.1); a - współczynnik wnikania ciepła od powierzchni produktu do medium [W/(m2 • K)] (tab. 8.2); Xe - przewodność cieplna właściwa produktu w stanie zamrożonym [W/(m • K)] (tab 8.1); x - grubość warstwy zamrożonej [m]; At = t^ -tm- czynna różnica temperatury między produktem i medium [°C].

Średnia temperatura medium chłodzącego może być obliczona ze wzoru:

(8.5)

gdzie: tmp - początkowa temperatura medium [°C] (rys. 8.3); t^ - końcowa temperatura medium [°C] (rys. 8.3).

Tabela 8.1. Właściwości fizyczne niektórych produktów spożywczych (Polley. Snyder, Kotnour: Food Technol., 1980,34(11), s. 76; Gruda, Postolski: Zamrażanie żywności. Wyd. 3, WNT, Warszawa 1999; Stankiewicz: Przemysł Ferm. i Ow.-Warz., 1990, 34(7), s. 17)

|

—M |

Tempe |

Jedno |

Gęstość |

Ciepło właściwe |

PrzewoAiość |

|||

|

Zawar |

ratura |

stkowe |

[kg/m] |

[kJ/(kg • K)] |

cieplna właściwa 1 |

|||

|

tość |

kriosko |

ciepło |

|

|

|

|

[W/(m - K)] |

|

Produkt • |

wody |

powa |

zamar |

|

|

|

|

|

|

|

m |

(ikr) |

zania |

t > tkr\ |

t<tkr |

t>tkr |

t<tkr |

t>tkr |

t<tkr I |

|

[%] |

[°CI 9 |

0?z) [kJ/kg] |

Po |

|

Co |

ce |

Ao |

A* |

Owoce |

|

|

|

|

\ |

|

|

|

|

Agrest |

88,3 |

-1,70 |

293,6 |

|

- |

3,77 |

1,93 |

0,55 |

1,88 |

Czarne jagody |

82,3 |

-1,90 |

275,0 |

1000 |

950 |

3,60 |

1,89 |

0,53 |

1,76 |

Jabłka |

84,1 |

-2,00 |

282,0 |

990 |

- |

3,60 |

1,89 |

0,54 |

1,79 |

Maliny |

82,0 |

-1,05 |

283,8 |

998 |

- |

3,56 |

1,88 |

0,53 |

1,82 |

Porzeczki czerwone |

84,7 |

-1,00 |

279,6 |

1000 |

950 |

3,69 |

1,89 |

0,53 |

1,86 |

Porzeczki czarne |

84,7 |

-1,00 |

279,6 |

1000 |

950 |

3,69 |

1,89 |

0,53 |

1,86 |

Śliwki |

85,7 |

-2,20 |

286,1 |

1030 |

980 |

3,68 |

1,88 |

0,54 |

1,80 |

Truskawki |

90,0 |

-1,15 |

289,6 |

950 |

840 |

3,88 |

2,01 |

0,56 |

1,95 |

Wiśnie |

83,0 |

-3,30 |

279,6 |

1040 |

990 |

3,64 |

1,89 |

0,53 |

1,67 |

Warzywa |

|||||||||

Brukselka |

84,9 |

-0,55 |

284,3 |

- |

- |

3,69 |

1,92 |

0,54 |

1,91 |

Buraki |

87,6 |

-0,50 |

293,6 |

1053 |

- |

3,77 |

1,92 |

0,55 |

1,96 |

Fasola szparagowa |

88,9 |

-1,30 |

298,2 |

950 |

890 |

3,81 |

1,97 |

0,55 |

1,92 |

Groszek zielony |

74,3 |

-1,10 |

247,0 |

1020 |

- |

3,31 |

1,76 |

0,50 |

1,66 |

Marchew |

88,2 |

-1,35 |

293,6 |

1035 |

|

3,77 |

1,92 |

0,57 |

1,90 |

Pomidory |

94,1 |

-0,85 |

312,2 |

1000 |

940 |

3,98 |

2,01 |

0,57 |

2,06 |

Szpinak |

92,7 |

-0,95 |

307,6 |

- |

- |

3,94 |

2,01 |

0,57 |

2,02 |

Ziemniaki |

77,8 |

-1,70 |

258,6 |

1055 |

- |

3,44 |

1,80 |

0,52 |

1,69 |

Mięso |

|||||||||

Wieprzowina tłusta |

39,0 |

-2,20 |

130,7 |

950 |

900 |

2,60 |

1,87 |

0,39 |

0,96 |

Wieprzowina chuda |

60,0 |

-2,20 |

201,0 |

1000 |

- |

2,85 |

1,34 |

0,44 |

1,56 |

Wołowina tłusta |

51,0 |

-2,20 |

172,0 |

950 |

- • |

2,55 |

1,49 |

0,43 |

1,18 |

Wołowina chuda |

72,0 |

-2,00 |

241,3 |

980 |

- |

3,25 |

1,76 |

0,52 |

1,57 |

Drób |

|||||||||

Kurczęta |

74,0 |

-2,50 |

246,6 |

- • |

. - ' |

3,31 |

1,87 |

0,41 |

1,57 |

Indyki |

74,0 |

-2,50 |

246,6 |

|

- |

3,31 |

1,87 |

0,50 |

1,62 |

Ryby |

|||||||||

Dorsz |

80,0 |

-2,20 |

259,8 |

1000 |

- |

3,77 |

2,05 |

0,54 |

1,70- |

Śledź |

70,0 |

-2,20 |

230,5 • |

- |

k |

3,18 |

1,72 |

0,49 |

1,5 |

Nabiał |

|||||||||

Mleko |

! 87,5 |

-0,60 |

288,4 |

1000 |

- |

3,89 |

2,05 |

0,53 |

1,95 |

Masa jajowa |

67,0 |

-2,80 |

232,6 |

- |

- |

3,18 |

1,68 |

0,48 |

1,42 |

JLody |

[ 60-65 |

|

217,7 |

- |

- |

3,27 |

1,88 |

0,49 |

- |

-brakdanych. O —- £jp * O

~ JO I ^

D / i I

Tabela f Zestawienie współczynników wnikania ciepła (a) w różnych metodach mrożenia

Metoda zamrażania |

Współczynnik a |

|

[W/(m2 • K)] |

Komora gęsto załadowana, znikoma wentylacja |

3-4 |

Tunele owiewowe przy słabej wentylacji; u= 1-3 m/s |

8-15 |

I Tunele owiewowe z silną wentylacją; u = 3-6 m/s, aparaty |

|

1 owiewowe specjalne z ukierunkowanym strumieniem |

|

powietrza (automatyczne zamrażalnie stelażowe, aparaty |

|

spiralne) |

20-40 |

Zamrażanie fluidyzacyjne |

130-180 |

Aparaty kontaktowe |

500-1000 |

Zamrażanie immersyjne, ruch roztworu: |

|

■ słaby |

300-400 |

■ silny |

500-700 |

Aparat LIN (natrysk ciekłego azotu) |

1000-2000 |

temperatura medium chłodzącego

czas

Rysunek 8.3. Wyznaczanie wartości temperatury: ts, tw, tc, tmp, tm!c (objaśnienia w tekście)

Całkując równanie (8.4) w ptzedziale X (0, xz) i jc (0, IJ2), uzyskuje się czas właściwego zamrażania płyty o grubości le:

-2 A

l /" _ e

a 4X,

qzpz 2At

(8.6)

T =

V

W analogiczny sposób wyprowadza się wzory do obliczania czasu zamrażania materiałów o innych kształtach:

dla walca o średnicy de oziębianego na powierzchni bocznej

41 \

de dc

a 4\ v /

IzPz

4At

5.7)

X7 =

dla kuli o średnicy de.

J2\

a Kkg

Z analizy wzorów (8.6), (8.7) i (8.8) wynika, że walec zamarza w tych samych warunkach dwa razy szybciej, a kula trzy razy szybciej niż płyta o grubości l = d, czyli:

kuli • Iz walca • ^z płyty ~ 1 • 2 . 3

Dla prostopadłościanu o wymiarach a, b, l, przy czym a>b>l, oziębianego ze wszystkich stron, otrzymuje się równanie:

qz pz ( le li

x p-^ + R^- i (8.9)

z At a Xe v y

V 1

gdzie współczynniki P i R zależą od stosunku boków a :l\b:l. Wartości tych współczynników podano w tabeli 8.3.

(8.10)

W dotychczasowych rozważaniach przyjmowano, że temperatura początkowa zamrażanego produktu była równa jego temperaturze krioskopowej. W rzeczywistości temperatura początkowa produktu jest znacznie wyższa, a temperatura końcowa znacznie niższa od temperatury zamarzania. Stąd całkowity czas zamrażania można ująć wzorem:

x = x0 + xz + %ęi

gdzie: x0 - czas schładzania od temperatury początkowej (tp) do krioskopo- wej {tfa) [s]; Xj - czas domrażania produktu do założonej temperatury końcowej

<lzPz

6A t

Oe) [S].

(8.11)

Przyjmuje się, że czas wstępnego schładzania przedłuża czas zamrażania o 10-20%, czas domrażania zaś o 10-18%. W sumie dla przybliżonych obliczeń przyjmuje się, że:

x = (1,2 do 1,4) xz

W przedstawionej metodzie obliczania czasu zamrażania z podziałem na trzy etapy, tj. wstępnego schładzania, właściwego zamrażania i domrażania, założono całkowicie umowne rozdzielenie etapów procesu. Praktycznie wszystkie te etapy

mem UL li sności współczynników P i R do obliczenia czasu zamrażania prostopadłościanu ozię- asaesrsE-siszystkich stron (według Pianka: Handbuch der Kaltetechnik Bd. X. Springer Yerlag, 1960)

Stosunek boków |

Wymiary stosowane w |

praktyce |

Współczynniki |

|||

a/l |

b/l |

a |

b |

l |

7 P |

R |

1,0 |

1,0 |

- |

- |

- |

0,1677 |

0,0417 |

1,5 |

1,0 |

75 |

50 |

50 |

0,1875 |

0,0491 |

|

1,5 |

- |

- |

- |

0,2143 |

0,0604 |

|

1,0 |

_ |

i _ |

i |

0,2000 |

0,0525 |

|

|

100 |

75 |

50 |

- |

- |

2,0 |

1,5 |

200 |

150 |

100 |

0,2308 |

0,0656 |

|

|

400 |

300 |

200 |

- |

- |

|

2,0 |

- |

- |

- |

0,2500 |

0,0719 |

|

1,0 |

- |

_ |

_ |

0,2083 |

0,0545 |

2,5 |

2,0 |

100 |

80 |

40 |

0,2632 |

0,0751 |

|

2,5 |

- |

- |

- , |

0,2778 |

0,0792 |

|

1,0 |

— |

— |

— |

0,2142 |

0,0558 |

|

2,0 |

150 |

100 |

50 |

0,2727 |

0j0776 |

|

|

300 |

200 |

100 |

- |

- |

3,0 |

2,25 |

100 |

75 |

33 |

0,2812 |

0,0799 |

|

|

200 |

150 |

66 |

- |

- |

|

3,0 |

- |

OOl^i*' |

|

0,3000 |

0,0849 |

3,5 |

1,0 |

_ |

_ |

|

0,2186 |

0,0567 |

|

3,5 |

|

- |

|

0,3181 |

0,0893 |

|

1,0 |

|

_ |

_ |

0,2222 |

0,0574 |

4,0 |

3,0 |

200 |

150 |

50 |

0,3156 |

0,0887 |

|

4,0 |

- |

- |

- |

0,3333 |

0,0929 |

|

1,0 |

- |

— |

— |

0,2250 |

0,0580 |

4,5 |

3,0 |

150 |

100 |

33 |

- |

- |

|

|

300 |

200 |

66 |

0,3215 |

0,0902 |

|

4,5 |

- |

- |

- |

0,3460 |

0,0959 |

|

1,0 |

200 |

150 |

33 |

0,2308 |

0,0592 |

6,0 |

4,5 |

400 |

300 |

66 |

0,3602,. |

0,0990 |

|

6,0 |

- |

- |

- |

0,3750 |

0,1020 |

przebiegają jednocześnie i rozgraniczenie ich jest niemożliwe. Do przybliżonego obliczania całkowitego czasu zamrażania zaleca się stosowanie wzoni uproszczonego, operującego wyłącznie wartościami entalpii początkowej i końcowej, które mogą być ściśle określone.

(8.12)

Według tej zasady całkowity czas zamrażania wyraża się wzorem ogólnym:

= alPz(u 2BAt la 4Xe

gdzie: Ai= ip — ie — różnica entalpii produktu w temperaturze początkowej(/p) i końcowej (te) [kJ/kg]; B - współczynnik zależny od kształtu ciała, który dla płyty wynosi 1, dla walca 2, a dla kuli 3. & 1 C

Z czasem zamrażania ściśle wiąże siępojęcie szybkości zamrażania. Określa oria szybkość, z jaką front formacji lodowej przesuwa się w głąb ciała zamrażanego. Szybkość ta nie jest wartością stałą, lecz zmienia się wraz z odległością od powierzchni zewnętrznej ciała oziębianego; wyraża się więc ona równaniem różniczkowym:

w = f <813>

Zmniejszenie się szybkości zamrażania związane jest ze wzrostem oporu przewodzenia ciepła w miarę przesuwania się frontu lodowego w głąb zamrażanego materiału.

Zazwyczaj operuje siępojęciemtzw. średnią liniowej szybkości zamrażania, którą otrzymuje się, dzieląc grubość zamrażanej warstwy przez czas zamrażania:

w = — * V ■ f (8.14)

Xz /

gdzie 8 - odległość od tzw. termicznego środka produktu do oziębianej po- t wierzchni.

Termiczny środek produktu jest to punkt o najmniejszej szybkości zamrażania, czyli punkt najpóźniej zamarzający. Dla ciał jednorodnych punktten pokrywa ^ się ze środkiem geometrycznym i wówczas zamiast 5 należy wstawiać dla walca o nieskończonej długości i kuli dl2, a dla płyty meśkóńbzonej //2.

Ponadto w praktyce zamrażalniczej operuje się pojęciem efektywnej szybkości zamrażania jako wynikiem - podzielenia połowy grubości produktu (mie- [rzonej przez jego środek termiczny) przez efektywny czas zamrażania:

w = — (8.15)

Efektywny czas zamrażania to czas konieczny do obniżenia temperatury produktu o danym kształcie od jednolitej średniej temperatury początkowej (tp)do określonej przez technologię temperatury efektywnej (te) w jego środkuj termicznym. Często efektywny czas zamrażania utożsamiany jest z całkowitym i czasem zamrażania.

Wielkości 8, dii podaje się zwykle w cm, tz i xe zaś w h; zatem wielkości! w i we są określone w cm/h.

Wpływ różnych czynników na proces zamrażania

Wymiary i kształt ciała

Na czas zamrażania wpływa głównie grubość zamrażanego ciała. Inne wymiary są mniej ważne. Przy większych grubościach wpływ ten staje się dominujący, gdyż rośnie proporcjonalnie do / lub S.

Równie istotny jest kształt ciała. Przy tych samych grubościach najkorzystniejszy jest kształt kuli, potem walca i prostopadłościanu oziębianego ze wszystkich stron. Najmniej korzystna jest postać płyty.

Różnica temperatury

Jak wynika ze wzorów: (8.6), (8.7), (8.8) i (8.9), czas zamrażania jest odwrotnie proporcjonalny do różnicy temperatury między zamrażanym produktem i czynnikiem chłodzącym. Różnica temperatury odgrywa dużą rolę, gdy współczynniki wnikania ciepła są małe (zamrażarki owiewowe). Wtedy skrócenie czasu zamrażania jest możliwe głównie przez obniżenie temperatury powietrza.

Współczynnik przenikania ciepła

Jego wartość uzależniona jest od oporów cieplnych wnikania i przewodzenia. Opór cieplny wnikania przeważa nad oporem cieplnym przewodzenia przy zamrażaniu surowców o małej grubości. Przy większych grubościach zamrażanego produktu większą rolę odgrywa opór cieplny przewodzenia.

Orientacyjne wartości współczynnika wnikania ciepła (a) wahają się w szerokich granicach, zależnie od typu zamrażarki i metody mrożenia (tab. 8.2).

Dla produktów najczęściej zamrażanych w tunelach i aparatach owiewowych (tusze, ćwierci, kartony, skrzynki) opracowano liczne wzory empiryczne pozwalające obliczyć współczynnik a. Jednym z nichjest równanie Grudy i Postolskiego:

a = 9,7 u0'69 (8.16)

gdziejw - prędkość strumienia powietrza w wolnym przekroju tunelu [m/s].

Opakowanie

Opakowanie utrudnia warunki przepływu ciepła od powierzchni produktu do medium chłodzącego. Stąd wzór na czas właściwego zamrażania płyty przyjmuj e następującą postać:

gdzie op - sumaryczny opór cieplny opakowania [(m2 • K)/W].

W podobny sposób należy skorygować wzory dla walca, kuli i prostopadłościanu: (8.7), (8.8), (8.9) oraz wzory uproszczone (8.12).

Opakowanie, zwłaszcza wielowarstwowe, znacznie wydłuża czas zamrażania, przy czym największy opór cieplny wynika nie z grubości opakowania i jego przewodności cieplnej właściwej, lecz z warstewki powietrza zawartej między produktem a opakowaniem lub między jego poszczególnymi warstwami. Opór ten można zredukować za pomocą odpowiedniego docisku lub stosowania pakowania pod zredukowanym ciśnieniem i folii termokurczliwych. W tabeli 8.4 zestawiono wartości oporu cieplnego różnego typu opakowań.

Tabela 8.4. Opór cieplny opakowań produktów mrożonych przy nacisku p—l kPa (według Bergelunda, Jonssona, Szeffira i Watzingere) ^ .. ^c

Opakowanie |

Gramatura |

Grubość |

Opór cieplny |

|

[g/m2] |

[mm] |

[m2 • K/W] |

Pergamin |

64 |

|

0,00142 |

Półpergamin parafinowany |

60 |

|

0,00359 |

Karton parafinowany - półpergamin |

48-60 |

|

0,00506 |

Karton parafinowany |

|

0j625 |

0,00826 |

Celofan lub polietylen |

|

0,028 |

0,00028 |

Celofan czterowarstwowy |

|

4 x 0,028 |

0,00112 |

Folia celofanowa |

|

0,146 |

0,00224 |

Pergamin podwójnie woskowany |

|

0,212 |

0,0030 |

Karton wyłożony folią aluminiową |

|

0,568 |

>0,0069, |

Karton z woreczkiem celofanowym wewnętrznym |

|

|

0,0162 |

Karton parafinowany owinięty w celofan cztero |

|

|

|

warstwowy |

|

0,757 |

0,0094 |

Folia aluminiowa |

|

0,4 |

0,0000005 |

Papier woskowany |

|

- |

0,0052 |

Papier woskowany + karton |

|

- |

0,0155 |

Warstewka powietrza |

|

0,7-0,9 |

0,404 |

Forma z blachy aluminiowej |

|

2,0 |

0,0000098 |

Forma z blachy stalowej kwasoodpornej |

|

1,0 |

0,000066 |

Folia PCV |

|

0,25 |

0,0025 |

Folia PE |

|

0,004 |

0,000138 |

Tektura falista |

|

4,0 |

0,022 |

Papier do pakowania |

|

0,1 |

0,00143 |

Bilans ciepła procesu zamrażania

Dość ciepła, którą trzeba odebrać od zamrażanego produktu, określa się równaniem:

QfM(ql + q2+q3+q4+q5) (8.18)1

gdzie M- masa produktu [kg].

Natomiast poszczególne pozycje bilansu ciepła mogą być obliczone z następujących wzorów:

qi = c0(tp-th) (8.19)

gdzie: q\ - ciepło schładzania produktu od temperatury początkowej do kriosko- powej JJkJ/kg]; c0 - ciepło właściwe produktu nie zamrożonego [kJ/(kg • K)];

q2= , (8.20)

gdzie: qi - ciepło przemiany fazowej wody w lód [kJ/kg]; W- zawartość wody w produkcie [kg/kg]; © - udział wody wymrożonej w produkcie [kg/kg]; qzw - utajone ciepło zamarzania wody [kJ/kg];

q3=W(QcL(tkr-te) (8.21)

gdzie: <73 - ciepło obniżania temperatury lodu do temperatury końcowej [kJ/kg]; cL - ciepło właściwe lodu, 2,1 kJ/(kg • K);

qĄ = {l-m)Wcp{tkr-te) (8.22)

gdzie: <74 - ciepło obniżania temperatury nie zamrożonej fazy ciekłej do temperatury końcowej [kJ/kg]; cp - ciepło właściwe nie wymrożonej fazy płynnej [kJ/(kg • K)], dla większości produktów spożywczych przyjmuje się wartość 3,77 kJ/(kg • K); *

q5 = {l-W)cs{tkr-Q (8.23)

gdzie: q5 - ciepło obniżania temperatury suchej substancji do temperatury końcowej [kJ/kg]; cs - ciepło właściwe suchej substancji [kJ/(kg • K)], dla większości produktów spożywczych przyjmuje się wartość 1,21 kJ/(kg • K).

Ponadto w obliczeniach technicznych można stosować uproszczoną metodę, uwzględniającą różnicę entalpii zamrażanego produktu:

Q = M Ai (hi : (8-24)

Cel ćwiczenia

Celem ćwiczenia jest wykreślenie krzywych mrożenia wybranego produktu spożywczego, przeanalizowanie rozkładu wartości temperatury w zamrażanej próbce przy przewodzeniu ciepła przez ściankę płaską (płyta, sześcian), przez ściankę cylindryczną (walec) lub przez ściankę kulistą, porównanie praktycznego i teoretycznego czasu , zamrażania oraz obliczenie bilansu cieplnego procesu zamrażania. C/^ - Lu., -- ^ cf(

Opis stanowiska pomiarowego

Stanowisko doświadczalne do badań składa się z zestawu urządzeń i aparatów przedstawionych na rysunku 8.4.

Rysunek 8.4. Stanowisko doświadczalne do zamrażania badanych próbek: 1 - zamrażalnik, 2 - sprężarka, 3-skraplacz, 4-rurka kapilarna, 5-wentylator, 6 - termometr alkoholowy, 7-pokrywa z wmontowanymi termoparami, 8 - rejestrator, 9 - termopary, 10 - badana próbka

fBzwtstawionym zestawie można wyodrębnić dwa układy:

Układ chłodzący, składający się z chłodziarki sprężarkowej (czynnik' chłodniczy - freon 12) z rozbudowaną komorą zamrażania, wewnątrz której znajduje się wentylator w celu wyrównania temperatury medium chłodzącego (powietrza) i zwiększenia współczynnika wnikania ciepła.

Układ do pomiaru temperatury, zbudowany z siedmiu termoelementów miedź-konstantan. Spoina odniesienia jest umieszczona w mieszaninie wody z lodem o temperaturze 0°C. Termoelementy są podłączone do dwóch miliwol- tomierzy (trzy termoelementy - do pierwszego i cztery termoelementy - do drugiego), mierzących zmiany siły termoelektrytcznej w czasie. Czwarty termo- element jest podłączony do drugiego miliwoltomierza i mierzy on wartość siły termoelektrycznej odpowiadającej temperaturze powietrza w komorze.

Wykonanie ćwiczenia

Przygotowanie materiału

Wykroić z surowców (marchew, ziemniak, burak, jabłko) kostkę o boku 25 (30) mm, walec o średnicy 25 (30) mm i wysokości h (objętość kostki powinna być równa objętości walca) lub kulę o średnicy 25 (30) mm. Wprowadzić do kostki

walca lub walca i kuli po 3 termoelementy, umieszczając je: w środku termicznym próbki, w połowie odległości od środka termicznego i na powierzchni próbki.

Metodyka pomiarów

Włączyć obieg czynnika chłodniczego i wentylator.

Włączyć zasilanie miliwoltomierzy i przeprowadzić zerowanie wskazań.

Odczytać na miliwoltomierzach w czasie zerowym, przed wprowadzeniem próbek do komory zamrażalnika, wartości siły termoelektrycznej odpowiadającej temperaturze trzech warstw próbki w otoczeniu.

Wprowadzić materiał badany do komory zamrażarki w momencie, gdy termoelementy wykażą jednakową temperaturę w całej próbce.

Odczytać na miliwoltomierzach wartości zmian siły termoelektrycznej w czasie. Pierwsze odczyty wykonywać co 30 sekund przez 5 minut, następne co

minuty do momentu uzyskania w środku termicznym próbki temperatury -5°C. Dalsze pomiary wykonywać co 1 minutę.

Uwaga. W chwili gdy świecąca plamka na skali miliwoltomierza dojdzie do pozycji 0 mV, zmienić bieguny za pomocą przełączników i odczytać ujemną wartość siły termoelektrycznej (temperatura minusowa).

Zakończyć proces zamrażania w momenciehgdy temperatura w środku termicznym próbki osiągnie wartość około -15°C.

Wyłączyć obieg czynnika chłodniczego, wentylator, miliwoltomierze i wyjąć zamrożone próbki z komory zamrażarki.

Opracowanie i interpretacja wyników

Przeliczyć wartości siły termoelektrycznej na temperaturę na podstawie równania krzywej wzorcowej podanego przez prowadzącego ćwiczenia.

Wykreślić krzywe mrożenia wybranego produktu spożywczego dla poszczególnych punktów pomiarowych. Ponadto na tym samym wykresie przedstawić krzywą zmian temperatury powietrza w komorże zamrażarki.

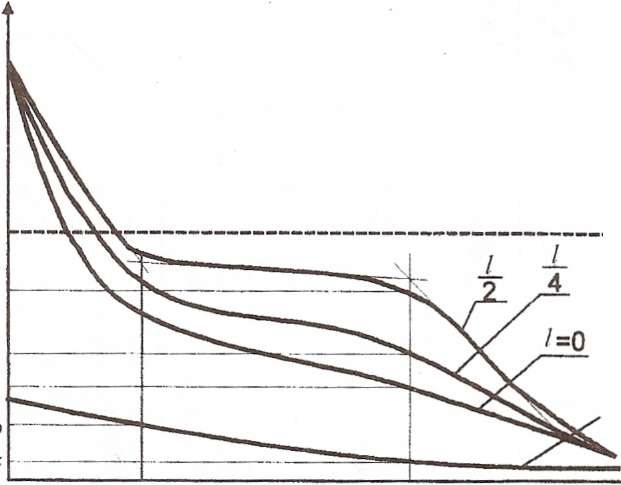

Przeanalizować rozkład wartości temperatury w zamrażanej prób- pe w charakterystycznych etapach procesu zamrażania. Na podstawie krzywych mrożenia wykonać wykres, odkładając na osi rzędnych odczytaną temperaturę w °C, a na osi odciętych - odległość od powierzchni próbki w danym czasie. Przykładowy wy-J kres przedstawiono na rysunku 8.5.

Porównać praktyczny i teoretyczny czas zamrażania. Praktyczny czas zamrażania (ip) wyznaczyć na podstawie krzywej mrożenia przed- 5 , „ „ „ ,, ,

r J ■> r Rysunek 8.5. Rozkład wartości temperatury w za

stawiaj ącej zmiany temperatury mrażanej~pYób(x

w centrum termicznym próbki.

Wykorzystując bilans cieplny procesu zamrażania, obliczyć ilość ciepła, jaką należy odprowadzić od 1 kg zamrażanego produktu spożywczego.

Sformułować wnioski.

— 76'

— 75 —

— 74 —

— 80

— 79

— 77 —

— 84 —

—83 —

81

— 88 —

-—85 —

— 92 —

— 85 —

Wyszukiwarka

Podobne podstrony:

8 BADANIE PROCESU ZAMRAŻANIA PRODUKTÓW SPOŻYWYCZYCH

8 BADANIE PROCESU ZAMRAŻANIA PRODUKTÓW SPOŻYWYCZYCH

Ocena procesu zamrazania produk Nieznany

Chłodzenie i zamrażanie produktów spożywczych, Studia, Jakość, OTŻ, OTŻ, Chłodzenie i

badanie procesu mieszania płynnych produktów spozywczych(1)

Struktura procesu technologicznego wytwarzania produktów spożywczych i gastronomicznych, Studia - ma

Badanie zawartości morfiny w płynach ustrojowych osób po spożyciu produktów spożywczych zawierającyc

Badanie tłuszczów w produktach spożywczych

Dodatki nadające określone cechy organoleptyczne, ułatwiające przebieg procesów technologicznych ora

03 Wykorzystanie produktów spożywczych jako źródła

Cw. 1 (gazowe) Badanie procesu spalania gazu ziemnego, PODRĘCZNIKI, POMOCE, SLAJDY, SUROWCE I PALIWA

sacharydy rola, podział, zawartośc w produktach spożywczych

12 Badanie procesów relaksacyjnych w obwodach elektrycznych

wykłady procesy i techniki produkcyjne

badanie procesu filtracji przy stałym ciśnieniu(1)

Produkty spożywcze, które?rwią zęby

więcej podobnych podstron