Normalizacja, certyfikacja i akredytacja

Normalizacja - działalność, której celem jest uzyskanie optymalnego, w danych okolicznościach, stopnia uporządkowania w określonym zakresie.

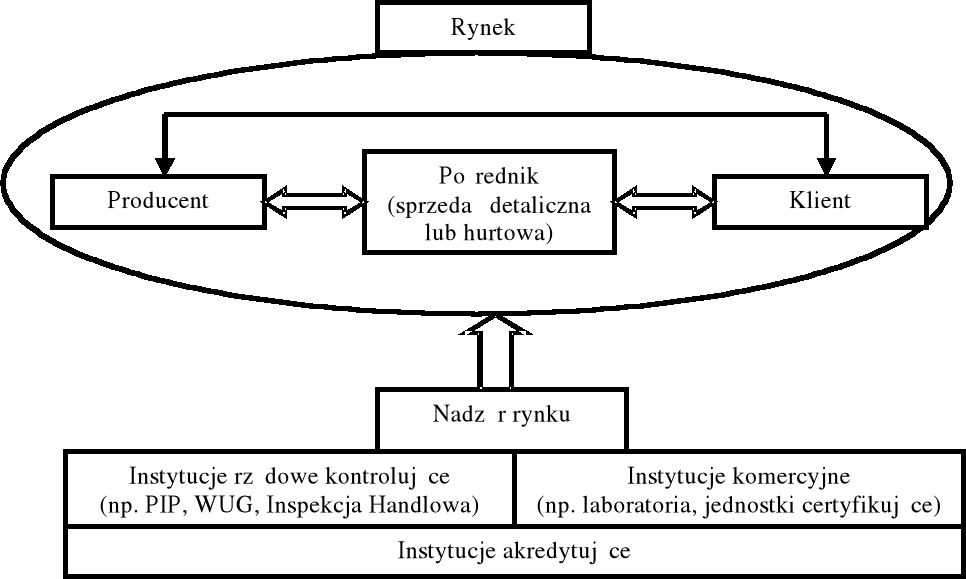

Certyfikacja - działanie niezależnej osoby trzeciej, która wykaże, że odpowiednio oznaczone produkty, metody i usługi zgodne są z określoną normą lub innym określonym normatywnym dokumentem.

Akredytacja - procedura w wyniku której upoważniona jednostka organizacyjna oficjalnie uznaje, iż pewna jednostka organizacyjna lub osoba jest kompetentna do wykonywania określonych zadań.

Normalizacja, certyfikacja i akredytacja

Akredytację należy rozumieć jako uznanie przez krajową jednostkę akredytującą kompetencji do wykonywania określonych zadań przez jednostkę certyfikującą, kontrolującą lub laboratorium.

Akredytacja służy budowaniu zaufania do wyników pomiarów, badań i kontroli, certyfikowanych wyrobów i usług, a także kwalifikacji certyfikowanego personelu, dostawców i innych organizacji o certyfikowanych systemach zarządzania. Dotyczyć to może zapewnienia jakości, wpływu na środowisko, bezpieczeństwo i higieny pracy.

W przeciwieństwie do innych podobnych procesów, jak autoryzacja, upoważnienie, notyfikacja, akredytacja jest całkowicie dobrowolna.

Różnica pomiędzy certyfikacją a akredytacją:

Certyfikacja jest potwierdzeniem zgodności z wymaganiami, natomiast akredytacja to uznanie kompetencji.

Historia normalizacji

Starożytny Egipt - zastosowanie "modułu budowlanego" (stałej wielkości liczbowej) do produkcji cegieł przy budowie piramidy Cheopsa,

Palestyna IX-VII p.n.e. - normalizacja w branży garncarskiej,

Starożytna Grecja - stałość i powtarzalność w sztuce - kształtów kapiteli, ilości rowków na kolumnach itp.,

Anglia XI wiek - dekret nakazujący poświadczanie miary i wagi według uprzednio zatwierdzonych wzorów,

Anglia 1120 - ustalenie jednostki miary długości - jard,

Anglia 1340 - ustalenie jednostki wagi - funt,

Polska 1368 - ustalenie jednostki miar soli w kopalniach przez Kazimierza Wielkiego,

Wenecja 1436 - zastosowanie standardowych części zamiennych,

Francja 1975 - wprowadzenie metra jako jednostki miary,

USA 1798 - masowa produkcja 10000 muszkietów według standardowych wzorów,

Niemcy 1846 - początki normalizacji w kolejnictwie,

Niemcy 1869 - wydanie przez Niemieckie Stowarzyszenie Inżynierów katalogu normalizacyjnych profili stalowych walcowanych,

Początek XX wieku - powstanie Międzynarodowej Organizacji Normalizacyjnej (ISO),

1969 - ustalenie przez ISO podstaw do koordynacji budowlanej dzięki przyjęciu modułu budowlanego.

Dziesięć powodów dla których normy są potrzebne

Normy sprzyjają komunikowaniu się i likwidowaniu barier

Istnienie różnych norm krajowych niewątpliwie utrudnia swobodny przepływ dóbr i usług

Normy przyczyniają się do zwiększenia bezpieczeństwa pracy i użytkowania

Za zdrowie społeczne, bezpieczeństwo i ochronę środowiska odpowiedzialność ponoszą organy władzy, upowszechniana jest więc polityka, aby w europejskim i krajowym ustawodawstwie powoływać się na normy europejskie, jako wzorzec zgodności w obszarze regulowanym.

Normy są uznawane za gwarancje odpowiedniej jakości

W dyrektywach dotyczących zamówień publicznych wymaga się, aby w ofertach powoływano się na normy europejskie, o ile w danym obszarze takie istnieją. Jest to istotne, ponieważ zamówienia publiczne stanowią około 10% wszystkich przedsięwzięć w Europejskim Obszarze Gospodarczym (European Economic Area -EEA).

Normy przyczyniają się do obniżenia kosztów ochrony środowiska

W wielu dziedzinach tzw. normy zharmonizowane z dyrektywami nowego podejścia pozwalają producentowi zadeklarować zgodność wyrobów z wymaganiami przepisów technicznych bez konieczności powoływania strony trzeciej do wydania stosownego certyfikatu.

Normy ułatwiają eksport

Dzięki normom europejskim dla producentów z obszaru UE otwiera się rynek ponad 360 milionów konsumentów, na którym koszty amortyzacji badań rozwojowych i wprowadzania wyrobów na rynek są znacznie mniejsze niż przy jednostkowym rynku krajowym.

Normy sprzyjają swobodnemu przepływowi towarów i wpływają korzystnie na poziom cen

Dzięki normom europejskim wzrasta konkurencyjność i wolność wyboru konsumenta w stosunku do dóbr i usług oferowanych na rynku.

Normy pozwalają na upowszechnianie postępu technicznego

Dzięki zaufaniu do norm europejskich, definiujących nowe materiały i technologie, możliwy jest rozwój nowego przemysłu w technologicznie zaawansowanych dziedzinach. Tym samym z jednej strony stwarzane są nowe możliwości zatrudnienia, a z drugiej - produkowane nowoczesne wyroby.

Normy sprzyjają utrwalaniu osiągnięć techniki

Szeroko zakrojona normalizacja europejska kreując za pomocą wymagań zasadniczych jedynie podstawowe obszary wymagań pod kątem bezpieczeństwa, bez konieczności uzgadniania szczegółów technicznych, pozwala na powstawanie nowych usług, jak na przykład w zakresie techniki informatycznej IT (Information Technology), czy w usługach telekomunikacyjnych.

Normy ułatwiają eksport globalny

Promując normy europejskie na szczeblu międzynarodowym z jednej strony i przyjmując normalizacyjne osiągnięcia międzynarodowe z drugiej strony, zachęca się i popiera rozwój normalizacji globalnej oraz powszechne otwarcie rynków dla producentów. Wszystkie europejskie wysiłki i działania przyjmują jako priorytet rozwój normalizacji na szczeblu międzynarodowym wszędzie tam, gdzie to możliwe.

Normy ułatwiają porozumiewanie się i dają gwarancję porównywalnego standardu wyrobów i usług

Kreowanie pewnego, partnerskiego klimatu między dostawcami, poddostawcami, szczególnie wśród małych i średnich przedsiębiorstw, jest podstawą sukcesu w budowaniu przemysłu. Zgodność z normami zarządzania jakością przyczynia się do osiągnięcia tego celu i daje wspaniałe środki do zademonstrowania możliwości poddostawców.

Główne organizacje normalizacyjne

Tworzą one terminologię i wspólny język, aby wszyscy działający w tym obszarze byli w stanie wzajemnie się porozumieć.

Na szczeblu miedzynarodowym

ISO (International Standarisation Organisation) - Międzynarodowa Organizacja Normalizacyjna

IEC (International Electrotechnical Commission) - Międzynarodowa Komisja Elektrotechniczna

ITU (International Telecommunication Uniom) - Międzynarodowa Unia Telekomunikacyjna

Na szczeblu europejskim

CEN - (Comite Europeen de Normalisation) - Europejski Komitet Normalizacyjny

CENELEC (Comite Europeen de Normalisation Electrotechnique) - Europejski Komitet Normalizacji Elektrotechnicznej

ETSI (European Telecommunications Standards Institute) - Europejski Instytut Norm Telekomunikacyjnych

Na szczeblu krajowym

PKN - Polski Komitet Normalizacyjny

Działalność normalizacyjna ma za zadanie:

określenie stanu i kierunków rozwoju normalizacji,

prowadzenie prac badawczo-rozwojowych w zakresie podstaw i metod działalności organizacyjnej oraz

prowadzenie prac związanych z programowaniem, planowaniem oraz opracowywaniem, uzgadnianiem projektów norm, zmian w tych normach i nowelizacji.

Cele normalizacji:

Funkcjonalność - zapewnienie odpowiedniej zdolności wyrobu, procesu lub usługi do spełniania określonych zadań w danych warunkach

Kompatybilność - potrzeba dostosowania wyrobów, procesów lub usług do możliwości korzystania z nich w określonych warunkach tak, aby spełniały odpowiednie wymagania bez powodowania nieakceptowanych oddziaływań wzajemnych

Zamienność - możliwość zastępowania jednego wyrobu, procesu lub usługi przez inny, tak aby były spełnione te same wymagania

Regulowanie różnorodności - dobór optymalnej liczby rozmiarów lub typów wyrobów, procesów lub usług, tak aby zaspokajały podstawowe potrzeby

Bezpieczeństwo - rozumiane jako zapewnienia braku nieakceptowanego ryzyka szkód

Ochrona środowiska - zabezpieczenie środowiska przed powstaniem nieakceptowanych szkód, spowodowanych oddziaływaniem i eksploatacją wyrobów, procesów i usług

Ochrona wyrobu - tak aby zabezpieczyć wyrób przez wpływem warunków klimatycznych lub innych niekorzystnych warunków w czasie eksploatacji, transportu lub przechowywania

Liberalizacja handlu - normy pobudzają rozwój rynków światowych i wzmacniają konkurencyjność

Podstawowe terminy dotyczące nowelizacji

Normalizacja - to działalność, której celem jest uzyskanie optymalnego, w danych okolicznościach, stopnia uporządkowania w określonym zakresie.

Cel ten uzyskuje się poprzez ustalanie postanowień stosowanych powszechnie i wielokrotnie, które dotyczą problemów już istniejących, lub takich, które mogą dopiero wystąpić.

Przedmiot normalizacji - obiekt, który ma podlegać znormalizowaniu.

Dziedzina normalizacji - grupa powiązanych ze sobą przedmiotów normalizacji.

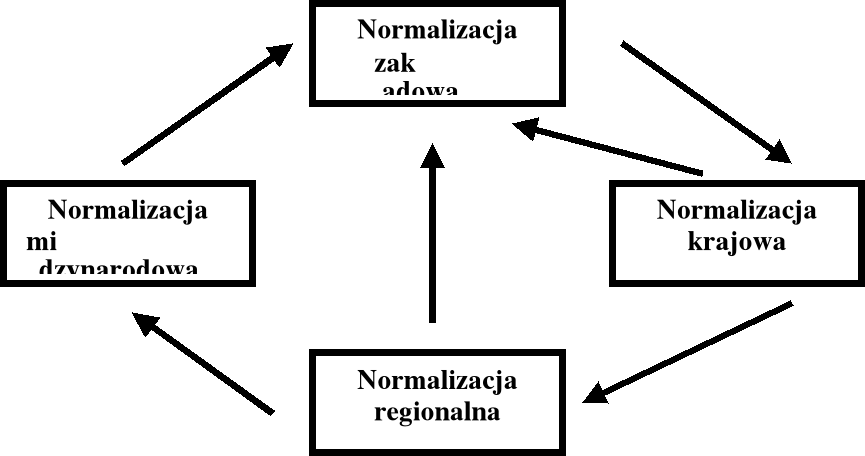

Szczeble normalizacji - geograficzny lub ekonomiczny zasięg normalizacji.

Z tego punktu widzenia normalizacje dzieli się na:

normalizację międzynarodową,

normalizację krajową,

normalizację regionalną,

normalizację administracyjno-terytorialną.

Dokumenty normatywne

Dokument normatywny - zawiera zasady, wytyczne lub charakterystyki odnoszące się do rożnych rodzajów działalności lub do wyników tej działalności.

Obejmuje on takie dokumenty jak: normy, specyfikacje techniczne, kodeksy postępowania i przepisy techniczne.

Norma - dokument przyjęty na zasadzie konsensusu i zatwierdzony przez upoważniona jednostkę organizacyjną.

W normie zawarte są zasady, wytyczne lub charakterystyki, ustalone do powszechnego i wielokrotnego stosowania, odnoszące się do różnych rodzajów działalności lub ich wyników, których celem jest uzyskanie odpowiedniego stopnia uporządkowania w określonym zakresie.

Jednostka normalizująca - jednostka organizacyjna, której uznana sfera działalności jest normalizacja.

Jednostka normalizacyjna - jednostka normalizująca uznana na szczeblu międzynarodowym, regionalnym lub krajowym, której podstawowym zadaniem statutowym jest opracowywanie, zatwierdzanie lub przyjmowanie norm powszechnie dostępnych.

Typy norm

Norma podstawowa to norma obejmująca szeroki zakres zagadnień lub zawierająca ogólne postanowienia dotyczące jednej, określonej dziedziny. Może być to norma bezpośredniego stosowania lub może służyć jako podstawa do opracowania tych norm.

Norma terminologiczna dotyczy terminów i zawiera zwykle także ich definicje oraz, w niektórych przypadkach odpowiednie objaśnienia, ilustracje, przykłady.

Norma badań dotyczy metod badań. W niektórych przypadkach uzupełniana jest innymi postanowieniami dotyczącymi badań, na przykład dotyczącymi pobierania próbek, wykorzystania metod statystycznych, kolejności badań.

Norma wyrobu określa wymagania, które powinien spełniać wyrób lub grupa wyrobów w celu zapewnienia ich funkcjonalności. Norma ta oprócz wymagań dotyczących funkcjonalności może także zawierać - bezpośrednio lub przez powołanie się na inne dokumenty - wymagania dotyczące takich aspektów jak terminologia, pobieranie próbek, badania, pakowanie i znakowanie oraz, w niektórych przypadkach, wymagania dotyczące procesów. Norma wyrobu może być pełna lub niepełna, w zależności od tego, czy określa wszystkie, czy tylko część niezbędnych wymagań.

Norma procesu określa wymagania, które powinny być spełnione przez proces w celu zapewnienia jego funkcjonalności.

Typy norm

Norma usługi określa wymagania, które powinny być spełnione przez usługę w celu zapewnienia jej funkcjonalności. Normy usługi mogą być opracowane w takich dziedzinach jak pralnictwo, hotelarstwo, transport, usługi samochodowe, telekomunikacja, ubezpieczenia, bankowość, handel.

Norma interfejsu określa wymagania dotyczące kompatybilności wyrobów lub systemów w miejscach ich wzajemnego łączenia.

Norma danych (do dostarczenia) zawiera wykaz właściwości, dla których powinny być podane wartości lub inne dane, w celu określenia wyrobu, procesu lub usługi. Zwykle niektóre normy dostarczają danych, które powinni podawać dostawcy, a inne normy te dane, które powinni podawać nabywcy.

Normy zharmonizowane - normy dotyczące tego samego przedmiotu, zatwierdzone przez różne jednostki normalizujące, zapewniające zamienność wyrobów, procesów i usług, lub wzajemne rozumienie wyników badań lub informacji zgodnie z tymi normami.

Normy ujednolicone - to normy zharmonizowane, które są identyczne co do treści ale nie co do sposobu prezentacji.

Normy identyczne - to normy zharmonizowane, które są identyczne co do treści i co do sposobu prezentacji.

Inne dokumenty normatywne

Pranorma - dokument, który jednostka normalizująca przyjmuje tymczasowo i który rozpowszechnia w celu zebrania koniecznych doświadczeń, wynikających z ich stosowania.

Specyfikacja techniczna jest dokumentem, w którym są zawarte ustalone wymagania techniczne, jakie powinien spełniać wyrób, proces lub usługa. Zaleca się przy tym, aby w specyfikacji technicznej wskazywano, jeżeli jest to potrzebne, procedurę lub procedury za pomocą których można określić, czy wymagania te są spełnione. Specyfikacja techniczna może być normą, częścią normy lub może być niezależna od normy.

Przepis ma charakter prawny. Są w nim zawarte ustalone i obowiązujące reguły prawne, przyjęte przez właściwy organ władzy.

Przepis techniczny jest to taki przepis, w którym ustalono wymagania techniczne albo bezpośrednio, albo przez przytoczenie treści normy, specyfikacji technicznej lub kodeksu postępowania, albo przez powołanie się na normę, specyfikację techniczną lub kodeks postępowania.

Inne dokumenty normatywne

Postanowienia - decyzje zawarte w treści dokumentu normatywnego.

Stwierdzenie - jest postanowieniem przekazującym informację.

Instrukcja to postanowienie określające działanie, które należy wykonać.

Zalecenie - przekazuje poradę lub wskazówkę.

Wymaganie określa kryteria, które powinny być spełnione.

Wymagania bezwzględne - takie, które powinno być koniecznie spełnione w celu uzyskania zgodności z tym dokumentem.

Wymaganie opcjonalne - takie, które powinno być spełnione w celu uzyskania zgodności z jednym z możliwych rozwiązań dopuszczonych w tym dokumencie.

Ocena zgodności

Zgodność - spełnienie przez wyrób, proces lub usługę wyspecyfikowanych wymagań.

Ocena zgodności - każda działalność dotycząca bezpośredniego lub pośredniego określania, iż spełniane są odpowiednie wymagania.

Ocenianie zgodności - systematyczne badanie stopnia w jakim wyrób, proces lub usługa spełnia wyspecyfikowane wymagania.

System oceny zgodności - system, który posługuje się własnymi zasadami postępowania i zarządzania w zakresie działań dotyczących przeprowadzania oceny zgodności.

Rejestracja - procedura w wyniku której jednostka organizacyjna umieszcza odpowiednie cechy wyrobu, procesu lub usługi - lub szczegółowe informacje dotyczące pewnej jednostki organizacyjnej lub osoby - w odpowiednim, powszechnie dostępnym wykazie.

Akredytacja - procedura, w wyniku której upoważniona jednostka organizacyjna oficjalnie uznaje, iż pewna jednostka organizacyjna lub osoba jest kompetentna do wykonywania określonych zadań.

Ocena zgodności

Deklaracja dostawcy to procedura w wyniku której dostawca udziela pisemnego zapewnienia (deklaracji), że wyrób, proces lub usługa są zgodne z wyspecyfikowanymi wymaganiami.

Certyfikacja jest procedurą, w wyniku której strona trzecia, udziela pisemnego zapewnienia, że wyrów, proces lub usługa są zgodne z wyspecyfikowanymi wymaganiami.

Stroną trzecia może być osoba lub jednostka organizacyjna uznana za niezależną od stron zaangażowanych w rozpatrywane zagadnienie.

Certyfikat zgodności - dokument, wydany zgodnie z zasadami systemu certyfikacji, który daje zaufanie, iż należycie zidentyfikowany wyrób, proces lub usługa wykazują zgodność z określoną normą lub innym dokumentem normatywnym.

Cechy norm

dobrowolność,

uzgadnianie na zasadzie konsensusu przez wszystkie zainteresowane strony,

powszechne zastosowanie w powtarzających się i stałych czynnościach,

powszechny dostęp,

zatwierdzane są przez wyspecjalizowaną i uznaną organizację,

opracowywuje się je bez ingerencji organów władzy w treść merytoryczną.

Typy norm

(z punktu widzenia swobodnego przepływu towarów i usług)

normy dotyczące aspektów jakości, które pozwalają użytkownikom upewnić się co do funkcjonalności wyrobu oraz jego niezawodności, ochrony zdrowia i bezpieczeństwa,

normy dotyczące kompatybilności, dzięki którym różne wyroby lub komponenty, pochodzące od różnych wytwórców nogą współpracować (na przykład komputery i drukarki),

normy dotyczące regulacji różnorodności, których celem jest zapobieganie niepotrzebnemu powielaniu i mnożeniu modeli i dobór optymalnej liczby rozmiarów lub typów wyrobów, procesów lub usług, tak aby zaspokajały podstawowe potrzeby.

Europejski system normalizacyjny

1983 rok Dyrektywa 83/189/EWG ustanawiająca procedurę udzielania informacji w zakresie norm i przepisów technicznych.

Następnie zmieniona dyrektywą 98/34/WE, a potem 98/48/WE ustanawiającą procedurę udzielania informacji w zakresie norm i przepisów technicznych oraz zasady prowadzenia usług informacyjnych.

Dyrektywa ta zobowiązuje członków Unii do notyfikowania wszystkich projektów norm i regulacji technicznych w celu:

spełnienia zasady przejrzystości trybu przyjmowania norm i reguł technicznych,

niedopuszczenia do utworzenia nowych przeszkód technicznych,

promocji normalizacji europejskiej.

Wszystkie państwa członkowskie i ubiegające się i członkostwo w Unii powinny zapewnić:

wzajemne uznawanie wyników badań i ustanowić zharmonizowane przepisy w zakresie funkcjonowania jednostek certyfikujących,

odsyłanie do norm w ramach harmonizacji legislacji, a gdy takich brak - powierzenie zadania opracowania norm uznanym organizacjom normalizacyjnym,

zgodność z wymaganiami dotyczącymi ochrony zdrowia, życia, bezpieczeństwa i środowiska określonymi w przepisach oraz

uwzględnianie roli normalizacji w rozwoju i promowaniu nowych technologii.

Europejski system normalizacyjny

1985 r. - Biała Księga Normalizacyjna - przyjęcie metody harmonizacji przepisów krajowych tak, aby odpowiadały one przyjętym wymaganiom.

Przyjęto zasadę, że norma zharmonizowana z dyrektywą musi odpowiadać podstawowym (zasadniczym) wymaganiom danej dyrektywy.

Uchwała 90/C/01 w sprawie "globalnego podejścia do oceny zgodności" dotyczyła:

modułowego podejścia do procedur oceny zgodności,

przyjęcia kryteriów oceny jednostek notyfikowanych, wyznaczanych przez rady państw członkowskich UE do prowadzenia oceny zgodności w ramach danej dyrektywy "globalnego podejścia",

ustanowienie jednakowych wymagań dla jednostek certyfikujących i badawczych,

stosowania do certyfikacji systemów norm jakości ISO 9000.

Politykę normalizacyjną objęto także postanowieniami Traktatu z Maastricht.

Europejski system normalizacyjny

W obszarze regulowanym prawnie:

kwestie wprowadzania wyrobów do obrotu są regulowane w celu ochrony interesów obywatela w drodze: ustaw, rozporządzeń, innych aktów prawnych,

przepisy prawa krajowego lub federalnego (stanowego) zakładają konieczność przeprowadzenia badań albo postępowania certyfikacyjnego przez właściwe jednostki (jednostki akredytowane) lub - w obszarze regulowanym dyrektywami nowego podejścia - przeprowadzania procedur oceny zgodności z wymaganiami podstawowymi (zasadniczymi) podanymi w dyrektywach.

W obszarze dobrowolnym:

oceny zgodności lub certyfikacji dokonuje się ze względu na uzgodnione kryteria,

wprowadzanie wyrobów do obrotu odbywa się tylko na podstawie umów opartych na prawie prywatnym,

organy władzy nie mają bezpośredniego wpływu na rodzące się bariery handlowe,

klient sam decyduje o warunkach dostaw i wymaganiach,

dostawca wyrobów dobrowolnie realizuje te warunki,

bariery handlowe usuwa się instrumentami gospodarki rynkowej.

Europejski system normalizacyjny

System akredytacji oparto na postanowieniach normy EN 45003, która dotyczy jednostek akredytujących laboratoria badawcze oraz EN 45010. W normie EN 45010 zawarto ogólne kryteria dla jednostek prowadzących systemy akredytacji, ale można też z niej korzystać w odniesieniu do organizacji prowadzących działalność w zakresie uznawania kompetencji.

System certyfikacji oparto na normach EN 45011, EN 45012 oraz EN 45013. Certyfikację systemów zapewnienia jakości prowadzi się według norm serii ISO 9000 a certyfikację systemów zarządzania środowiskowego według serii norm ISO 14000.

Europejski system normalizacyjny

Autoryzacja - upoważnienie udzielone przez ministra właściwego ze względu na przedmiot oceny zgodności akredytowanej jednostce certyfikującej, akredytowanej jednostce kontrolującej lub akredytowanemu laboratorium do podejmowania działań z zakresu oceny zgodności w obszarze obowiązkowym.

Notyfikacja - to zgłoszenie jednostki autoryzowanej przez właściwego ministra ds. gospodarki do Komisji Unii Europejskiej.

Notyfikacja jest poprzedzona akredytacją.

Jednostki, które uzyskały notyfikację będą ogłaszane w Monitorze Polskim, a informacja i ich notyfikowaniu będzie przekazywana do odpowiednich instytucji zagranicznych w zakresie wynikającym ze zobowiązań międzynarodowych, w tym przypadku do Komisji Unii Europejskiej.

Krajowy system normalizacyjny

Początek nowego systemu działalności normalizacyjnej - wejście z wejściem w życie 1 stycznia 1994 roku ustawy o normalizacji.

Jej uzupełnieniem są:

ustawa z dnia 8 czerwca 1994 o zmianie ustawy o normalizacji,

Rozporządzenie Rady Ministrów z dnia 19 kwietnia 1994 w sprawie szczegółowego działania PKN oraz zasad jego współdziałania z naczelnymi i centralnymi organami administracji rządowej,

Rozporządzenie Rady Ministrów z dnia 25 kwietnia 1994 w sprawie szczegółowego zakresu spraw należących do kompetencji prezesa RM,

Rozporządzenie Rady Ministrów z dnia 25 kwietnia 1994 w sprawie trybu i organizacji działalności PKN oraz szczegółowego zakresu spraw wymagających uchwał komitetu,

Rozporządzenie Rady Ministrów z dnia 1 stycznia 1995 w sprawie sposobu prowadzenia i organizacji działalności normalizacyjnej związanej z obronnością i bezpieczeństwem państwa oraz rodzajów dokumentów normalizacyjnych dotyczących tej problematyki a także zasad i trybu opracowywania, ustanawiania i stosowania tych dokumentów.

Krajowy system normalizacyjny

Elementy systemu:

Polski Komitet Normalizacyjny (PKN). Jest to kolegialny organ państwowy podległy Prezesowi Rady Ministrów odpowiedzialny za działanie PKN. Stanowi on reprezentację środowisk zainteresowanych normalizacją. Komitet składa się z 28 osób reprezentujących naczelne organy państwowe, organizacje gospodarcze, naukowe, techniczne, społeczne, w tym mogą być reprezentowane związki zawodowe, organizacje konsumenckie, przewodniczący Normalizacyjnych Komisji Problemowych oraz osoby wchodzące w skład kierownictwa Komitetu.

Biuro Komitetu. Jest to instytucjonalny organ wykonawczy PKN. Zatrudnia około 300 pracowników i zapewnia ciągłość wykonywanych zadań oraz koordynuje działalność Normalizacyjnych Komisji Problemowych.

Normalizacyjne Komisje Problemowe. Są to kolegialne organy wykonawcze PKN skupiające wszystkie strony zainteresowane. Prowadzą one prace normalizacyjne, w tym programowanie, planowanie, opracowywanie, uzgadnianie projektów norm i zmian do nich. Wnioskują o ustanowienie PN oraz dokonują ocen aktualności PN i wysuwają stosowne wnioski.

Zgodnie z postanowieniami Ustawy o normalizacji jedynym dokumentem jaki można uznać za normę krajową jest Polska Norma (PN).

Krajowy system normalizacyjny

Znak PN

Znak zgodności z polską normą jest znakiem zastrzeżonym, przyznawanym i stosowanym zgodnie z zasadami systemu certyfikacji nadzorowanej przez Polski Komitet Normalizacyjny.

Znak ten wskazuje na to, że istnieje potwierdzone certyfikatem przyznawanym przez stronę trzecią zaufanie, iż dany wyrób wykazuje zgodność z określoną normą lub przyjętymi dla tego wyrobu Kryteriami Certyfikacji.

Znak zgodności z PN jest odpowiednikiem stosowanych w krajach Unii Europejskiej znaków zgodności z normami krajowymi takimi jak:

Niemiecki DIN,

Francuski NF,

Brytyjski BSI Kitemark.

Znak zgodności stanowi instrument marketingowy pozwalający osiągnąć i ugruntować przewagę nad konkurencją. Daje on także możliwość uproszczenia procedury zawierania kontraktów, dzięki czemu producent lub dystrybutor uzyskuje dogodniejsze warunki na rynku.

Krajowy system normalizacyjny - historia

1923 - Polski Komitet Krajowy Elektrotechniki został członkiem Międzynarodowej Komisji Elektrotechnicznej IEC.

1924 - powstał Polski Komitet Normalizacyjny,

1947 - Polski Komitet Normalizacyjny został członkiem ISO (Międzynarodowej Organizacji Normalizacyjnej),

Od 1990 - PKN włączył się w nurt normalizacji europejskiej,

1991 - PKN został afiliantem europejskich organizacji normalizacyjnych CEN i CENELEC,

2004 - przewidywana data pełnego członkostwa PKN w europejskim systemie normalizacyjnym.

Krajowy system normalizacyjny

Nowy krajowy system normalizacyjny jest zgodny z wymaganiami stosowanymi w państwach członkowskich Unii Europejskiej, w tym:

kolegialność charakteru jednostki normalizacyjnej, nie będącej organem centralnej administracji państwowej,

dobrowolność stosowania normy, z możliwością wprowadzenia jej do obowiązkowego stosowania, w szczególnych przypadkach, przez powołane do tego organy,

konieczność uzyskania konsensusu przy akceptacji normy,

poddawanie powszechnej ankiecie projektu normy, tak aby każda zainteresowana strona mogła zgłosić do rozpatrzenia swoje uwagi i zastrzeżenia,

kolegialność prac nad Polską Normą - PN na forum NKP,

zachowanie niesprzeczności norm i przepisów technicznych,

zasadę współpracy z organizacjami normalizacyjnymi Wspólnot Europejskich (CEN, CENELEC, ETSI) oraz międzynarodowymi organizacjami normalizacyjnymi (ISO, IEC) i in.

Krajowy system normalizacyjny

13 października 2000 przyjęto ustawę o zmianie ustawy o normalizacji w celu jeszcze lepszego zharmonizowania procedur z wymogami UE.

Główne zmiany dotyczyły następujących zagadnień:

wprowadzenie do zakresu działań PKN wydawania i rozpowszechniania na zasadzie wyłączności Polskich Norm i ich projektów oraz publikowanie i rozpowszechnianie norm europejskich i międzynarodowych, a także ich projektów,

wprowadzenie norm europejskich i międzynarodowych do Polskich Norm, w tym wprowadzenie tych norm w języku oryginału, tzn. metodą uznania lub metodą okładkową, gdzie treść tekstu okładki krajowej normy (tytuł i streszczenie normy) jest publikowana w języku polskim a zawartość normy - w języku oryginału.

Polska normalizacja a Unia Europejska

Dnia 16 grudnia 1991 roku Polska podpisała Układ Europejski, ustanawiający Stowarzyszenie między Rzeczpospolitą Polską z jednej strony a Wspólnotami Europejskimi i ich państwami członkowskimi z drugiej strony.

Dnia 1 stycznia 1995 strona polska przyjęła do stosowania Porozumienie w sprawie barier technicznych w handlu i Kodeksie właściwego postępowania przy opracowywaniu, przyjmowaniu i stosowaniu norm.

Zadania dla Polski wynikające z wymienionych dokumentów dotyczą:

zachowania właściwych relacji między normami i przepisami technicznymi,

zapewnienia zgodności krajowych przepisów technicznych i norm z międzynarodowymi i regionalnymi,

dostosowania krajowego systemu normalizacyjnego do systemów przyjętych w organizacjach międzynarodowych i regionalnych,

uczestniczenie w pracach normalizacyjnych na szczeblu międzynarodowym i regionalnym,

ujednolicenie norm w skali międzynarodowej i regionalnej lub w szczególnych przypadkach na podstawie porozumień dwustronnych.

Właściwy system normalizacyjny ułatwia handel. Normy służą nam wszystkim, określając kryteria wyrobów, ułatwiając projektowanie i wytwarzanie, usprawniając procesy, promując jakość w gospodarce, ułatwiając transport, komunikację, wzbudzając zaufanie u producenta i konsumenta, promując ekonomiczne zużycie energii i materiałów, chroniąc środowisko, zwiększając wydajność.

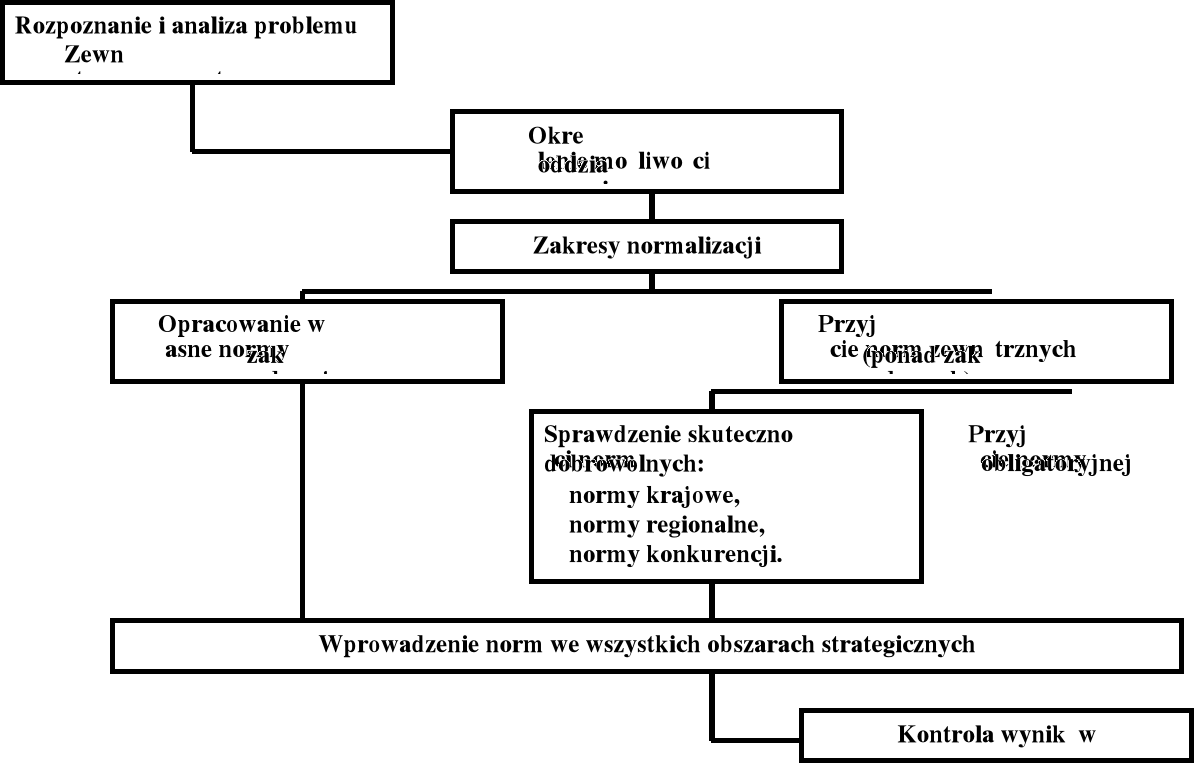

Cykl normalizacji

Cykl normalizacji

(uwagi)

Podczas przekształcania norm zakładowych w krajowe występuje często różnica interesów. Konkurujące ze sobą przedsiębiorstwa nie zawsze są skłonne przystać na propozycje innych podmiotów, gdyż oznacza to umocnienie się ich pozycji na rynku. Natomiast w przypadku zgodności dążeń przedsiębiorstw, ich wspólne stanowisko jest zazwyczaj sprzeczne z oczekiwaniami użytkowników i związków zawodowych.

Jednym z problemów występujących w procesie opracowywania norm jest ograniczona możliwość bezpośredniego udziału użytkowników. Nie mają oni możliwości zrzeszania się i finansowania własnego przedstawicielstwa. Dlatego też, coraz częściej instytucje normalizacyjne starają się uwzględniać interesy konkurencji i jest niewykluczone, iż gremia zajmujące się normalizację będą coraz częściej zajmować się obok technicznych aspektów norm również kwestiami dotyczącymi cen i ilości.

Proces normalizacji jest w znacznym stopniu uzależniony od jej użytkowników, gdyż to oni w dużej mierze finansują ją, partycypując w kosztach opracowywania norm. W praktyce wiele przedsiębiorstw dąży do korzystania z norm, bez ponoszenia kosztów, co można określić jako chęć czerpania korzyści bez ponoszenia kosztów. Jeżeli wiele przedsiębiorstw zajmuje podobne stanowisko, to proces normalizacji załamuje się lub po prostu przestaje mieć racje bytu.

Normalizacja zakładowa

Normy wzrostu wydajności - opracowywane w celu zwiększenia efektywności pracy przy tych samych kosztach lub aby przy tej samej wielkości produkcji doszło do redukcji kosztów.

Normy usprawniające wewnątrzzakładowy przepływ informacji - uregulowania dotyczące komunikacji i przepływu informacji w obrębie przedsiębiorstwa.

Normy jako narzędzie zapewnienia jakości - stanowią gwarancje jakości wyrobu.

Etapy zakładowego programu normalizacji

Problemy mające wpływ na podjęcie decyzji o normalizacji

Problemy zewnętrzne:

konkurenci obniżają cenę sprzedaży,

klienci poszukują różnorodności oraz niskich cen,

dostawcy (kooperanci) żądają wysokich cen,

potencjalni konkurenci obniżają możliwą cenę sprzedaży,

towary substytucyjne powodują obniżenie ceny sprzedaży

Problemy wewnętrzne:

wysoki procent odrzutów,

niedotrzymywanie terminów dostaw,

niska wydajność,

niska motywacja wśród pracowników,

brak identyfikacji pracowników z przedsiębiorstwem,

rozmyślne psucie wyrobów lub maszyn,

niedostateczna konserwacja maszyn lub urządzeń.

Środki służące do rozbudzenia wśród pracowników gotowości do popierania programu normalizacji

krótkie seminaria na temat programu normalizacyjnego w przedsiębiorstwie,

krótkie seminaria na temat działalności normalizacyjnej w określonych (ważnych) obszarach,

własne instrukcje przedsiębiorstwa,

regularne raporty do dyrekcji na temat stanu spraw,

określona terminowo współpraca pracowników w organach normalizacyjnych i zespołach roboczych,

artykuły we własnych biuletynach przedsiębiorstwa (jeśli takowe istnieją) lub też biuletynach związków branżowych (izb handlowych, itd.),

informacje na temat nowych inicjatyw normalizacyjnych kierowane do kompetentnych specjalistów,

integracja normalizacji w programie szkoleniowym przedsiębiorstwa w celu:

zapewnienia jakości,

zarządzania,

spraw technicznych.

Wpływ normalizacji na redukcję kosztów

Udział w procesie normalizacyjnym prowadzi do bezpośredniej oszczędności kosztów, ponieważ norma może oddziaływać na korzyść przedsiębiorstwa. Wdrażanie tej normy do przedsiębiorstwa wiąże się jedynie z niewielkimi kosztami.

Udział w procesie normalizacyjnym prowadzi do bezpośrednich oszczędności w kosztach, ponieważ poprzez ten proces mogą być zdobywane bez ponoszenia dużych kosztów informacje na temat technologii i rozwoju w przedsiębiorstwach konkurencyjnych.

Dalszą korzyścią wynikającą dla przedsiębiorstwa z regularnego uczestnictwa w procesie normalizacji jest dysponowanie wieloma doświadczeniami z zakresu jego działania. Doświadczenia te umożliwiają efektywne wprowadzenie własnej technologii jako normy. Oprócz tego doświadczona firma może zmusić konkurentów do brania udziału w procesie normalizacyjnym, to znaczy, że przedsiębiorstwa te muszą ponieść koszty z tytułu tego uczestnictwa.

Ponadto normalizacja zakładowa może prowadzić również do oszczędności kosztów w zakresie odpowiedzialności za wyrób. Prawodawstwo w zakresie odpowiedzialności za wyrób wymagać może udowodnienia bezpieczeństwa własnych wyrobów. Dowód ten może zostać wykazany poprzez zgodność z odpowiednimi normami.

Pojęcie certyfikacji

Wywodzi się z łacińskiego certificare - pewny, zapewniać.

Europejska norma EN 45012, która zawiera ogólne kryteria dla jednostek certyfikujących systemy zarządzania jakością definiuje to pojęcie następująco:

"działanie niezależnej osoby trzeciej, która wykaże, że odpowiednio oznaczone produkty, metody i usługi zgodne są z określoną normą lub innym określonym normatywnym dokumentem."

Dodatkowo certyfikacja rozumiana jest jako ocena zgodności systemu zarządzania jakością przedsiębiorstwa z określonymi wymaganiami dokonana przez niezależna jednostkę. Jeśli wykazana zostanie wymagana zgodność, zostanie wydany przedsiębiorstwu dowód w formie certyfikatu.

Korzyści certyfikacji dla przedsiębiorstwa

Dostarcza przedsiębiorstwu namacalnego, "obiektywnego" dowodu pełnego zaangażowania w zarządzanie jakością.

Dowodzi, że system został niezależnie oceniony i zatwierdzony jako zgodny z przyjętymi wymaganiami.

Korzyści wymieniane przez certyfikowane firmy (w kolejności wagi):

prestiż dla firmy,

podniesienie jakości wyrobów i usług,

chęć usprawniania, uporządkowania działania,

wymóg rynku,

wymóg odbiorców,

wzmocnienie pozycji,

cel marketingowy,

możliwość nawiązania kontaktów z odbiorcami zagranicznymi,

reorganizacja firmy,

wzrost wydajności pracy,

certyfikat,

zmniejszenie kosztów działania.

Zewnętrzne korzyści posiadania certyfikatu ISO 9001

Certyfikacja z punktu widzenia strategii marketingowej przysparza wartościowego i bardzo mocnego argumentu, dającego znaczną przewagę konkurencyjną w stosunku do przedsiębiorstw nieposiadających certyfikatu.

Fakt posiadania certyfikatu to przede wszystkim:

polepszenie i podwyższenie:

jakości wyrobów i usług,

zadowolenia klienta,

sprzedaży,

wizerunku przedsiębiorstwa,

zredukowanie:

ilości reklamacji,

roszczeń z tytułu gwarancji.

Wewnętrzne korzyści posiadania certyfikatu ISO 9001

Korzyści długoterminowe:

polepszenie i podwyższenie:

skuteczności zarządzania,

planowania,

rozwiązywania problemów,

sterowania dostawami,

komunikowania się wewnątrz przedsiębiorstwa i z klientem,

zdolności do wprowadzania zmian,

dyscypliny funkcjonowania,

morale załogi

zredukowanie

zwiększonego nakładu pracy dzięki zmniejszeniu ilości braków,

prac korekcyjnych,

ilości odpadów produkcyjnych,

kosztów produkcji,

fluktuacji załogi.

Wybór jednostki certyfikującej

Wybór jednostki certyfikującej to podjęcie decyzji o współpracy na długie lata. Nie kończy się ona po przyznaniu certyfikatu.

Kryteria wyboru jednostki certyfikującej:

wymagania formalne (akredytacja),

wartość rynkowa certyfikatu (jakość usługi certyfikacyjnej plus wizerunek jednostki certyfikującej),

kwalifikacja i doświadczenie,

sposób podejścia (metodyka podejścia, konflikt interesów),

koszty.

Posiadanie akredytacji powinno stanowić jeden z najważniejszych kryteriów przy wyborze jednostki certyfikującej.

Dokonanie wyboru jednostki certyfikującej niekoniecznie musi być podyktowane tym, że jednostka posiada akredytację w rodzimym kraju przedsiębiorstwa. Praktycznym podejściem jest wymaganie akredytacji kraju, z którego pochodzi partner handlowy lub inwestor danej firmy.

Akredytacja - wymagania formalne

Jednym z podstawowych wymogów stawianych przed jednostką certyfikującą jest posiadanie akredytacji.

System ten polega na sprawdzaniu jednostek certyfikujących pod kątem wymagań zawartych w normie EN 45012.

W każdym kraju lub grupie krajów istnieje ustanowiony system akredytacji jednostek certyfikujących.

Uzyskanie przez jednostkę akredytacji związane jest przede wszystkim z tym, ile dokonała już ona samodzielnych auditów.

Definicja:

Pod pojęciem akredytacji rozumie się oficjalne uznanie kompetencji organizacji (jednostki certyfikującej) do przeprowadzenia weryfikacji systemu zarządzania jakością innego przedsiębiorstwa i późniejszego wystawienia certyfikatu.

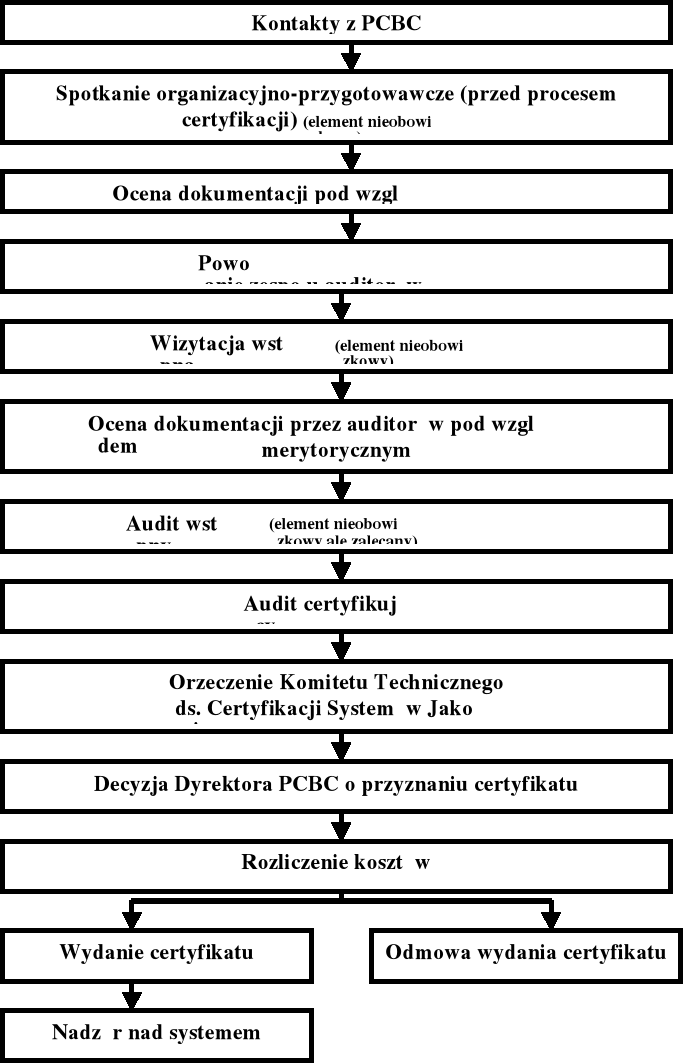

Polski system certyfikacji

Polskie Centrum Badań i Certyfikacji (PCBC) jest państwową jednostką organizacyjną, działającą na podstawie Ustawy o badaniach i certyfikacji z dnia 3 kwietnia 1993 roku, oraz statutu nadanego przez Premiera Rady Ministrów Rozporządzeniem z dnia 29.12.2000.

PCBC jest od 1994 roku koordynatorem Krajowego Systemu Badań i Certyfikacji.

PCBC wydało dotychczas około 1700 certyfikatów dla polskich przedsiębiorstw. Jest niekwestionowanym liderem wśród organizacji certyfikujących systemy zarządzania na rynku polskim.

Polski system certyfikacji

Do zadań realizowanych przez PCBC należy:

organizowanie i nadzorowanie systemu badań i certyfikacji na terenie Rzeczpospolitej Polskiej,

certyfikowanie systemów zarządzania jakością u dostawcy,

certyfikowanie auditorów,

organizowanie szkoleń i doskonalenie kadr w dziedzinie jakości (badania, certyfikacja, akredytacja),

kontrolowanie certyfikowanych systemów zarządzania jakością w zakresie stawianych im wymagań,

certyfikacja na:

zgodność z wymaganiami polskich norm,

znak bezpieczeństwa B,

znak jakości Q,

znak ekologiczny,

znak PN,

certyfikacja wyrobów takich jak:

wyroby elektrotechniczne gospodarstwa domowego,

wyroby chłodnicze dla handlu i usług,

wyroby elektroniczne,

urządzenia techniki biurowej zasilane z sieci,

narzędzia ręczne,

silniki elektryczne,

wózki dziecięce,

zabawki,

wyroby budowlane,

nawozy,

wyroby spożywcze,

wyroby chemiczne.

Polski system certyfikacji

PCBC zajmuje się także organizacją szkoleń w zakresie znajomości:

przepisów krajowych, europejskich i międzynarodowych dotyczących systemu oceny zgodności,

nowoczesnych metod zarządzania,

Około 45000 osób zostało przeszkolonych w różnych typach szkleń organizowanych przez PCBC.

W 1998 roku PCBC uzyskało upoważnienie od Europejskiej Organizacji Jakości (EOQ) do prowadzenia szkoleń według programu tej organizacji i wydawania certyfikatów europejskiego auditora jakości i europejskiego managera jakości a także europejskiego auditora zarządzania środowiskowego.

Polski system certyfikacji

Na terenie Polski działa także wiele innych jednostek certyfikujących.

Jedną z bardziej znanych jest RWTŰV Polska.

Do głównych zadań realizowanych przez RWTŰV Polska należy:

certyfikacja systemów zarządzania wg standardów ISO i norm krajowych:

ISO 9001:2000

ISO 14001,

PN 18001,

HACCP,

QS 9000,

VDA 6.1,

TS 16949,

systemy zintegrowane,

BRC - Global Standard Food,

certyfikacja personelu zarządzania jakością:

kursy,

studia podyplomowe, na Pełnomocnika i Managera Jakości.

Wartość rynkowa certyfikatu

Przy ocenie wartości rynkowej certyfikatu należy uwzględnić:

jakość usługi certyfikacji,

wizerunek firmy certyfikującej.

Parametry wpływające na jakość usługi certyfikacji:

niezawodność - zdolność do wykonania obiecanej usługi starannie i niezawodnie, to znaczy zdolność do starannego i niezawodnego przeprowadzenia procesu certyfikacji przy współdziałaniu odpowiednio wykwalifikowanego personelu,

poziom jakości materialnej - ocena środków pomocniczych, względnie sposobu postępowania personelu. W przypadku jednostki certyfikującej myśli się przede wszystkim o zachowaniu auditorów,

wrażliwość - gotowość niesienia pomocy klientom i jak najszybsze wykonanie usługi,

pewność - zdolność pracowników do kompetentnego i przystępnego działania oraz wzbudzania zaufania do ich poczynań,

empatia - zapewnienie indywidualnej opieki i uwagi dla każdego klienta.

Ocena usługi świadczonej przez jednostkę weryfikującą z natury obarczona jest pewnym błędem, gdyż stanowi ona w pewnym sensie wypadkową rezultatu auditu. Dziwiłby fakt entuzjastycznego podejścia do jednostki certyfikującej mimo nieprzyznania certyfikatu.

Kwalifikacja i doświadczenie jednostki certyfikującej

Podczas wyboru jednostki certyfikującej należy wziąć pod uwagę:

doświadczenie branżowe - ma bardzo duże znaczenie. Najlepiej, jeśli jednostka certyfikująca posiada dużą praktykę, potwierdzoną niepodważalnymi referencjami w certyfikowaniu przedsiębiorstw o tym samym lub podobnym profilu działania. Potwierdzeniem tego faktu może być posiadanie specjalnej akredytacji w określonym sektorze branżowym.

doświadczenie auditorów - przedsiębiorstwo kontaktując się z jednostką certyfikującą może, a nawet powinno zasięgnąć informacji dotyczących posiadanych przez poszczególnych auditorów kwalifikacji, upewnić się co do ich przeszkolenia, doświadczenia branżowego, praktyki oraz umiejętności.

Sposób podejścia

Istnieje tyle różnych sposobów podejścia ile jest jednostek certyfikujących i auditorów. Wybierając jednostkę certyfikującą należy w aspekcie jej podejścia zwrócić szczególną uwagę na następujące zagadnienia:

Należy być ostrożnym w stosunku do auditorów, którzy preferują tylko i wyłącznie swoją metodykę pracy, do tego stopnia, że upierają się przy ściśle określonej liczbie dokumentów czy sposobie ich identyfikacji (choć norma tego nie wymaga). Tacy auditorzy mogą wymusić na przedsiębiorstwie zmiany, które nie przyniosą firmie żadnej wartości, a wręcz przeciwnie, narażą na niepotrzebne, dodatkowe koszty.

Sztywne podejście auditorów do wymagań normy nie sprzyja pozostawianiu miejsca na pewną swobodę w interpretacji tych wymagań, wynikającą ze specyfiki firmy. Negatywna konsekwencja takiego zachowania może być brak możliwości poprawy efektywności systemu - jego doskonalenia. Tacy auditorzy często porównują system w danym przedsiębiorstwie do innych co nie powinno mieć miejsca. Należy wybierać taką jednostkę, która uwzględnia specyfikę działalności firmy i bierze pod uwagę potrzeby danej organizacji.

Konflikt interesów

Na rynku usług certyfikacyjnych mamy do czynienia z pewnym paradoksem. Niektóre z jednostek certyfikujących prowadzą działalność zarówno w zakresie certyfikacji jak i doradztwa. Większość jednostek akredytujących nie uznaje takich nieetycznych praktyk i nie udziela akredytacji tym jednostkom.

Certyfikat przyznany przedsiębiorstwu przez jednostkę, która wcześniej doradzała, jak wdrożyć system zarządzania jakością, a potem oceniała sama siebie nie jest wystarczająco wiarygodny.

Od takich jednostek wymaga się oddzielenia tych czynności i udowodnienia, że prowadzone są one niezależnie od siebie.

Koszty postępowania certyfikacyjnego

Czynniki wewnętrzne:

wielkość przedsiębiorstwa,

ilość oddziałów poddanych procedurze certyfikacji,

specyfika działalności,

Czynniki zewnętrzne:

opłata wstępna,

koszty przeglądu dokumentacji,

koszty auditu wstępnego,

koszty auditu certyfikacyjnego,

koszty auditów okresowych (na przykład co sześć miesięcy),

koszty certyfikatu,

koszty delegacji auditorów.

Najbardziej popularne jednostki certyfikujące

API Niemcy

Basec Wielka Brytania,

BSI QA Wielka Brytania,

BVQI Wielka Brytania,

DS Dania,

DQS Niemcy,

GL Niemcy,

IACS Międzynarodowa,

LRQA Wielka Brytania,

NSA Irlandia,

N.V. KEMA Holandia,

OQS Austria,

PCBC Polska,

PRS Polski Rejestr Statków,

RW TÜV ESSEN Niemcy,

SGS YARSLEY ICS Wielka Brytania,

TÜV CERT Niemcy,

VSIB ZERT Niemcy

Tylko niektóre z powyższych jednostek certyfikujących prowadzą oddziały w Polsce, ale nawet wtedy wiele decyzji, przygotowanie ofert, uzgodnienie warunków odbywa się poza krajem.

Fazy procesu certyfikacji

(na przykładzie TÜV CERT)

Nawiązanie kontaktu - może mieć formę pisemną, telefoniczną lub osobistą, podczas spotkań informacyjnych, seminariów lub innych okazji.

Rozmowa informacyjna - rozmowa o charakterze niewiążącym mająca na celu wyjaśnienie wątpliwości i pytań. Następnie zostaje przedstawiony schemat przebiegu oraz sposób postępowania jednostki certyfikującej w konkretnej fazie procesu certyfikacji. W szczególności omawiane są:

cele i korzyści płynące z certyfikatu,

główne założenia dotyczące certyfikacji,

przebieg procesu certyfikacyjnego,

podstawy normatywne systemu jakości,

zakres ważności certyfikatu,

przewidywane koszty certyfikacji,

terminy,

liczebność zespołu auditorów.

Oferta - na podstawie dostarczonych jednostce certyfikującej informacji zostaje sporządzona indywidualna oferta.

Auditor wiodący - zostaje wyznaczona osoba odpowiedzialna za poprawny przebieg całego procesu oceny potrzebnego do uzyskania certyfikatu.

Faza 1 - przygotowanie do auditu certyfikacyjnego

Katalog zagadnień (lista pytań sprawdzających).

Zleceniodawca otrzymuje listę pytań sprawdzających, koniecznych w przygotowaniu do auditu certyfikacyjnego. Wypełniona i podpisana lista pytań sprawdzających zostaje przekazana do jednostki certyfikującej. Klient otrzymuje sprawozdanie z kwalifikacji wstępnej.

Audit wstępny.

Gdy przeprowadzany jest audit wstępny można zrezygnować z wypełniania listy pytań.

Celem auditu wstępnego jest wykazanie niezgodności w realizacji dokumentacji Systemu Zapewnienia Jakości. Jego zakres zostaje uzgodniony w trakcie rozmowy ze zleceniodawcą.

W tym momencie nie należy pomijać słabych punktów systemu, gdyż w przeciwnym razie cel auditu wstępnego związany z ustaleniem powstałych niezgodności nie zostanie osiągnięty.

Wyniki auditu wstępnego zostają podane zleceniodawcy w formie ustaleń określających niezgodności podczas rozmowy końcowej. Dodatkowo może być sporządzone sprawozdanie z auditu wstępnego.

Faza 2 - przekazanie materiałów dotyczących Systemu Zapewnienia Jakości (ich ostatecznych wersji)

Przegląd dokumentacji systemowej - porównanie stworzonej dokumentacji z wymaganiami normy. Element ten nie jest obligatoryjny, jednakże praktyka wskazuje na jego zasadność. Na podstawie przeglądu dokumentacji auditor może ustalić odpowiedni program auditu, zgłosić wstępne zastrzeżenia i uwagi, a organizacja ma czas na ewentualne działania korygujące.

Księga Jakości,

Procedury zapewnienia jakości.

Faza 3 -

audit certyfikacyjny u zleceniodawcy

Audit certyfikacyjny zostaje z reguły przeprowadzony przez kierującego auditem - auditora wiodącego oraz auditorów towarzyszących.

W przedsiębiorstwach zatrudniających poniżej 50 osób istnieje w TÜV CERT możliwość przeprowadzenia auditu przez jednego auditora. Dodatkowym warunkiem jest, aby proces produkcji, względnie wykonywane usługi, były możliwe do zidentyfikowania i zrozumienia dla auditora, a struktura organizacyjna powinna wykazywać nieskomplikowany układ.

Plan auditu - na początku trzeciej fazy zleceniodawca otrzymuje plan auditu sporządzony przy jego współpracy. Auditorzy sprawdzają i oceniają w przedsiębiorstwie w ramach auditu skuteczność wprowadzonego Systemu Zapewnienia Jakości. W szczególności:

Zadaniem przedsiębiorstwa ubiegającego się o certyfikat jest praktyczne stosowanie procedur i instrukcji zapewnienia jakości, zgodnych z wybranym modelem systemu.

Zadaniem auditorów jest ocena realizacji działań zawartych w umowach, dokumentach systemowych, spełnienia wymagań zawartych w normach oraz efektywność.

Weryfikacja i ocena - najchętniej stosowanym sposobem postępowania jest ponowna weryfikacja produktu / usługi na odstawie której dokonywane jest sprawdzenie, czy postępowanie zostało przeprowadzone zgodnie z opisem zawartym w dokumentacji. Etap ten trwa, w zależności od wielkości i struktury danego przedsiębiorstwa, od jednego do kilku dni.

Wynik oceny - po zakończeniu auditu zleceniodawca zostaje poinformowany o wynikach oceny. Niezgodności zostają przedstawione na podstawie przedłożonych oraz spisanych przez auditora wiodącego sprawozdań.

Audit dodatkowy - jeśli wymagane są audity dodatkowe, należy ustalić ich terminy, jednocześnie należy ustalić terminy podjęcia akcji korygujących.

Sprawozdanie z auditu - zleceniodawca na zakończenie otrzymuje pełne sprawozdanie wraz z zestawionymi raportami dotyczącymi niezgodności oraz oceną auditorów.

Zakończenie auditu - po zakończeniu auditu auditor wiodący opracowuje raport, który zostaje przedłożony kierownictwu przedsiębiorstwa w formie pisemnej.

Faza 4 - nadanie certyfikatu.

Na wniosek jednostki certyfikującej prezydium wydaje decyzję o udzieleniu certyfikatu dla auditowanego Systemu Zapewnienia Jakości.

Certyfikat ważny jest 3 lata, jeżeli przeprowadzany każdego roku audit kontrolny zakończony jest wynikiem pozytywnym.

Przed upłynięciem okresu ważności certyfikatu należy przeprowadzić reaudit celem przedłużenia okresu ważności na dalsze 3 lata.

Tryb postępowania w PCBC

Cofnięcie certyfikatu

(w przypadku TÜV CERT)

Urząd Nadzoru Technicznego (TÜV) ma prawo cofnąć udzielony certyfikat, jeżeli:

certyfikat jest nadużywany,

audity wykazują, iż wymagania, które były zachowane do momentu udzielenia certyfikatu, nie są zachowywane,

istnieją inne podstawy wynikające z warunków lub ustaleń formalnych między jednostką certyfikacyjną TÜV CERT, a zleceniodawcą.

Opieka jednostki certyfikującej (follow-up)

Motywacja

Często osiągnięcie celu powoduje spadek motywacji do dalszego wytężonego działania w określonym kierunku.

Osoba Pełnomocnika Zarządu ds. Zarządzania Jakością powinna dbać o to, aby działania na rzecz jakości nie zostały zaniedbane.

Trzeba zapewnić odpowiednie środki i możliwie wysoki poziom motywacji aby System Zarządzania Jakością rozwinął własną dynamikę a nie spadł do niebezpiecznie niskiego poziomu sprawności.

Wewnętrznym narzędziem do dbania o System Zarządzania Jakością w organizacji jest ustanowiony i skuteczny system auditorów wewnętrznych.

Audit kontrolny - jest to bardzo efektywna metoda nadzoru zewnętrznego, motywująca dana organizację, do permanentnego spełniania przez organizację wymagań stawianych przez normy.

Zazwyczaj audit certyfikacyjny stanowi początek nadzoru jednostki certyfikującej nad daną organizacją.

Nadzór ten polega na realizacji tzw. Auditów kontrolnych stanowiących podstawę co do skuteczności Systemu Zarządzania Jakością a później do recertyfikacji.

Najczęściej stosowana praktyka jest system półrocznych auditów kontrolnych. Pierwszy 6 miesięcy po audicie certyfikującym, szósty po 3 latach od uzyskania certyfikatu stanowiący jednocześnie audit recertyfikacyjny.

Cel auditu kontrolnego

Audit kontrolny ma za zadanie dowieść, że przedsiębiorstwo, które otrzymało certyfikat ISO potrafi go utrzymać, a co za tym idzie, jest zdolne do ciągłego doskonalenia systemu zarządzania jakością.

Zakres auditu kontrolnego

stopień założonych celów i zadań,

wdrożenie ustaleń z auditu certyfikującego,

podjęte działania korygujące i zapobiegawcze,

planowanie i przeprowadzanie szkoleń,

przegląd systemu przez najwyższe kierownictwo.

Certyfikacja dobrowolna

W Polsce prowadzona jest certyfikacja wyrobów zarówno w obszarze obowiązkowym, jak i dobrowolnym.

Certyfikacja dobrowolna - jest przeprowadzana na życzenie producenta. Obejmuje ona:

certyfikację z wymaganiami norm krajowych, międzynarodowych, dokumentów normatywnych oraz norm lub dyrektyw organizacji regionalnych,

certyfikację na zastrzeżony przez Polski Komitet Normalizacyjny znak zgodności z Polską Normą (podstawą certyfikacji są wymagania określone we właściwych Polskich Normach),

certyfikację na zastrzeżony przez PCBC znak ekologiczny (podstawą certyfikacji są wymagania dotyczące ochrony środowiska ustalone w Polskich Normach lub właściwych przepisach prawnych),

certyfikację na zastrzeżony przez PCBC znak jakości Q (podstawą certyfikacji są wymagania ustalone w Kryteriach Grupowych lub Kryteriach Szczegółowych ustalonych przez jednostkę certyfikującą i przyjętych do stosowania przez producenta ubiegającego się o ten znak).

Polskie Centrum Akredytacji

PCA - Polskie Centrum Akredytacji - zajmuje się w Polsce prowadzeniem procesów akredytacji.

Zostało utworzone 1 stycznia 2001 r. na mocy ustawy z dnia 28 kwietnia 2000 o systemie oceny zgodności, akredytacji oraz o zmianie niektórych ustaw.

PCA powstało na bazie Biura ds. Akredytacji w Polskim Centrum Badań i Certyfikacji oraz Zespołu Akredytacji Laboratoriów Pomiarowych w Głównym Urzędzie Miar.

Nowa jednostka przejęła zobowiązania obu instytucji, w szczególności:

ponad 430 udzielonych akredytacji,

wysoko wykwalifikowany i doświadczony personel,

procedury działania,

obszerną bazę audytorów,

kontakty międzynarodowe.

Ustawa upoważnia PAC do akredytowania jednostek kontrolujących, jednostek certyfikujących - wyroby, systemy zarządzania, personel oraz laboratoria badawcze i pomiarowe.

Polskie Centrum Akredytacji

W roku 2003 z dniem 1 stycznia weszła w życie nowa ustawa o systemie oceny zgodności (z sierpnia 2002). Ustawa ta określa:

zasady i tryb udzielania akredytacji oraz autoryzacji,

sposób zgłaszania Komisji Europejskiej i państwom członkowskim Unii Europejskiej autoryzowanych jednostek oraz autoryzowanych laboratoriów,

nowy status Polskiego Centrum Akredytacji i jego zadania,

zasady sprawowania nadzoru nad wyrobami podlegającymi ocenie zgodności oraz organy właściwe w tych sprawach.

Liczba jednostek akredytowanych przez PCA:

Jednostki certyfikujące:

Wyroby: 67 (w tym 6 jednostek certyfikujących produkcję ekologiczną)

Systemy: 16

Personel: 9

Jednostki kontrolujące: 5

Laboratoria badawcze: 380

Laboratoria pomiarowe: 55

Polskie Centrum Akredytacji

Podstawowy zakres działania PCA:

akredytowanie jednostek certyfikujących,

akredytowanie laboratoriów badawczych i wzorcujących (pomiarowych),

akredytowanie jednostek kontrolujących,

sprawowanie nadzoru nad jednostkami akredytowanymi i laboratoriami akredytowanymi w zakresie przestrzegania przez nie warunków akredytacji,

prowadzenie wykazu jednostek, którym udzielono akredytacji,

organizowanie szkoleń i prowadzenie działalności wydawniczej w zakresie systemu akredytacji.

PCA bierze czynny udział w pracach wielu międzynarodowych organizacji działających w obszarze akredytacji. Jest między innymi członkiem:

IAF (International Accreditation Forum),

ILAC (International Laboratory Accreditation Cooperation),

EA (European co-operation).

Cele certyfikacji wyrobu

Celem takiej certyfikacji jest potwierdzenie przez jednostkę niezależną i uzyskanie przez wyrów dowodu spełnienia określonych wymagań.

Dowodem takim jest nie tylko odpowiedni certyfikat, ale również odpowiedni znak umieszczany na wyrobie, przydzielony przez jednostkę, która przeprowadzała certyfikację.

Obowiązkowa certyfikacja wyrobów - certyfikacja znakiem B

Zgodnie z art. 13 ustawy o badaniach i certyfikacji (z 3 kwietnia 1993):

"wyroby krajów i importowane mogące stwarzać zagrożenie lub które służą ratowaniu życia, zdrowia i środowiska podlegają obowiązkowi zgłaszania do certyfikacji na zastrzeżony przez PCBC znak bezpieczeństwa i oznaczania tym znakiem",

wykaz takich wyrobów został opublikowany w Monitorze Polskim nr 28, poz. 195, z 9 maja 1996 roku wraz z późniejszymi zmianami,

dostawcy wyrobów wymienionych w wykazie i wprowadzonych do obrotu powinni posiadać certyfikaty na znak bezpieczeństwa, który zobowiązuje dostawcę (producenta lub importera) do oznaczania wyrobów znakiem B.

Z certyfikacji obowiązkowej wyłączone są:

wyroby produkowane jednostkowo, na indywidualne zamówienie klienta, pod warunkiem jednak wystawienia przez dostawcę deklaracji zgodności wyrobów z wymaganiami dotyczącymi bezpieczeństwa oraz posiadania przez dostawcę indywidualnego zamówienia klienta,

wyroby dostarczane producentowi jako części, podzespoły i zespoły wykorzystywane do produkcji wyrobu finalnego, który podlega obowiązkowej certyfikacji, jeżeli nie stanowią inaczej inne przepisy prawne.

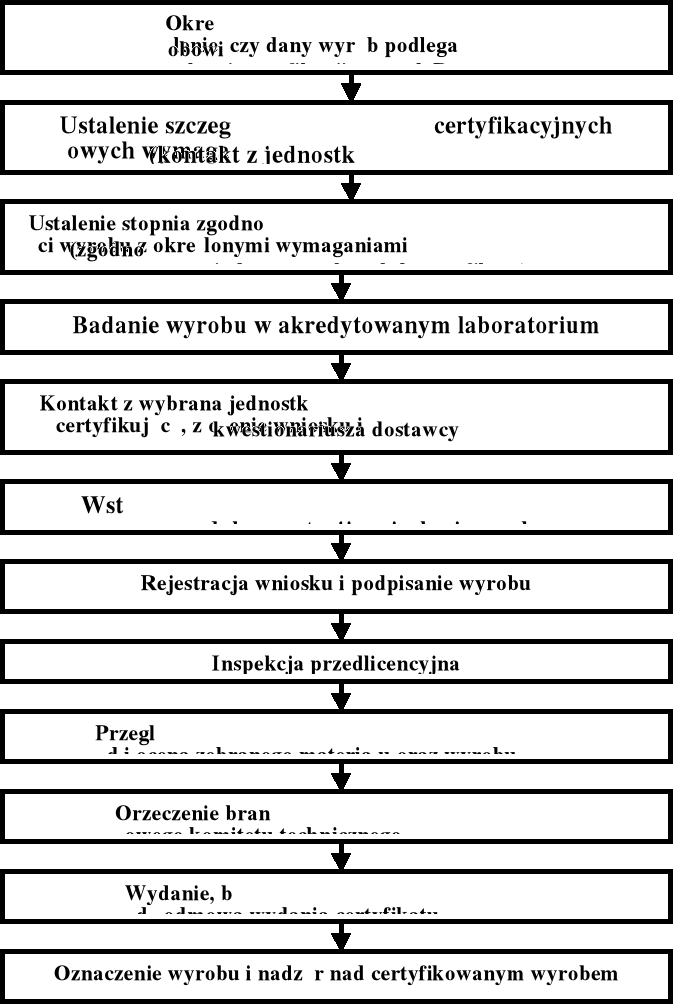

Zakres krajowego systemu certyfikacji wyrobów

Krajowy system certyfikacji wyrobów obejmuje:

Badania na potrzeby certyfikacji.

Badania takie powinny być zgodne z Polskimi Normami lub wskazanymi przez laboratorium kryteriami technicznymi, w akredytowanych lub upoważnionych do tego celu, niezależnych od dostawcy laboratoriach.

Próbki do badań powinny być pobierane losowo, zgodnie z wymaganiami odpowiednich norm lub powinni to być uzgodnione z wybranym laboratorium.

W przypadku organizacji, z którymi PCBC podpisało odpowiednie porozumienia o wzajemnym uznaniu, oraz kiedy wynika to z przystąpienia Polski do międzynarodowych porozumień, uznawane są dla celów certyfikacji wystawione przez odpowiednie organizacje raporty z badań i / lub certyfikaty.

Sprawdzenie warunków techniczno-organizacyjnych.

W trakcie procesu certyfikacji przeprowadza się tzw. inspekcję przedlicencyjną, której celem jest sprawdzenie, czy organizacja procesu produkcyjnego, kontroli jakości oraz nadzór nad zapewnieniem jakości stanowią podstawę uznania, że producent jest zdolny do zapewnienia i utrzymania odpowiedniego i stabilnego poziomu produkcji.

Gdy inspekcja przeprowadzana jest u importera, sprawdza się czy:

parametry techniczne i jakościowe, zasady transportu oraz przechowywania wyrobu zostały jednoznacznie określone w umowie między producentem a importerem,

importer sprawdza jakość wyrobów dostarczanych przez producenta, prowadząc badania niepełne wewnątrz, jak i na zewnątrz przedsiębiorstwa,

sam jest w stanie zapewnić stabilny poziom jakościowy dostarczanych do obrotu wyrobów.

Przyznanie znaku bezpieczeństwa (po pozytywnym przejściu poprzednich etapów).

Certyfikaty wydawane są na okres:

trzech lat, dla wyrobów certyfikowanych pierwszy raz,

do pięciu lat przy kolejnych przedłużeniach okresu ważności.

Nadzór nad stosowaniem certyfikatu.

Nadzór taki obejmuje:

kontrole i audity przeprowadzone u dostawców (producent i importer), weryfikujące zgodność stosowania certyfikatu z odpowiednimi wymaganiami,

przeprowadzenie badań niepełnych dla wyrobów objętych certyfikatem,

ocenę badań pełnych przeprowadzonych przez akredytowane laboratorium,

ocenę oznaczania wyrobów znakiem certyfikacji na zgodność z wymaganiami stanowiącymi podstawę wydania certyfikatu.

Zawieszenie, cofnięcie lub unieważnienie certyfikatu.

Zawieszenie certyfikatu może nastąpić, gdy:

wyrób nie spełnia wymagań bezpieczeństwa,

negatywne okażą się wyniki kontroli, badań lub auditu prowadzonych w ramach nadzoru nad certyfikatem,

dostawca uniemożliwia przeprowadzenie kontroli, badań lub auditów,

dostawca nie wywiązuje się ze zobowiązań określonych w umowie.

Cofnięcie certyfikatu może nastąpić, gdy:

dostawca celowo nadużywa przyznanego mu certyfikatu,

dostawca nie spełni w wyznaczonym terminie warunków postawionych mu przez jednostkę certyfikującą przy zawieszeniu certyfikatu.

Unieważnienie certyfikatu następuje na wniosek jego posiadacza.

Procedura certyfikacji wyrobów

na znak B

Oznaczenie CE

Oznaczenie CE informuje o spełnieniu przez producenta wyrobu wszystkich wymagań, które wynikają z dotyczących do dyrektyw nowego podejścia. Obecnie znakowanie wyrobów oznaczeniem CE jest warunkiem ich wprowadzenia na rynek Unii europejskiej. Oznaczenie CE jest skrótem od Conformability European, co można przetłumaczyć jako Zgodność Europejska, i stosowane jest w celu potwierdzenia zgodności z dyrektywami Unii Europejskiej.

Z chwilą przystąpienia polski do Unii Europejskiej system oznaczenia CE zastąpi dotychczasowy system certyfikacji oznaczający wyrób bezpieczny „B”.

Oznaczenie CE stosuje się w obszarze uregulowanym prawnie - zharmonizowanym.

Oznaczenie CE - znakowanie zgodności z podstawowymi wymaganiami zawartymi w dyrektywach - powinno być umieszczane na każdym wyrobie albo opakowaniu przed wprowadzeniem wyrobu do obrotu.

Oznaczenie CE może nanieść na wyrób (w uzasadnionych wypadkach na opakowanie lub związane dokumenty) producent lub jego przedstawiciel mający siedzibę na terenie Unii Europejskiej. Dopuszcza się również nanoszenie oznaczenia CE przez jednostkę odpowiedzialną za wprowadzenie wyrobu na rynek Wspólnoty, np. importera, gdy producent lub jego przedstawiciel nie mają siedziby na obszarze Unii.

Oznaczenie CE

Oznaczenie CE składa się z liter CE mających określona formę i połączonych ze sobą w odpowiednich proporcjach.

Umieszczając oznaczenie CE na wyrobie należy zwrócić uwagę, aby:

było wyraźne i umieszczone w widocznym miejscu,

było widoczne przez cały okres żywotności wyrobu (powinniśmy zapewnić jego odpowiednia trwałość),

spełniało kryteria dotyczące jego wyglądu również podczas powiększania lub zmniejszania (wysokość nie może być mniejsza niż 5 mm).

Oznaczenie CE nie jest znakiem jakości, zgodności z normą czy znakiem bezpieczeństwa.

Oznaczenie CE jest przepustką na rynki Unii Europejskiej i symbolem swobodnego przepływu towarów w obszarze Unii.

Ocena zgodności w Unii Europejskiej - podstawowe pojęcia

Dyrektywy (ang. directive, fr. directive, niem. Richtline) - akty prawne nie mające odpowiednika w prawie polskim, skierowane do państw członkowskich Unii Europejskiej, które muszą osiągnąć, za pomocą dostępnych sobie środków, cel określony w dyrektywie. Dyrektywy wyznaczają swoim adresatom określony czas na implementację dyrektywy do krajowego porządku prawnego (zwykle 2 lata).

Dyrektywy starego podejścia - (przepisy powstałe przez 1985 roku) - szczegółowo określają wymagania techniczne dla towarów wprowadzanych do obrotu w krajach Unii Europejskiej.

Dyrektywy nowego podejścia - (przepisy powstałe po 1985 roku) - przepisy zawierające zasadnicze (podstawowe) wymagania stawiane towarom wprowadzanym do obrotu w krajach Unii Europejskiej.

Normy zharmonizowane - normy krajowe będące tłumaczeniem Norm Europejskich, ustanowionych przez europejskie organizacje normalizacyjne na podstawie mandatu udzielanego przez Komisję Europejską.

Deklaracja zgodności z EC - dokument, w którym producent (importer) zaświadcza, że wyrób jest zgodny z zasadniczymi wymaganiami. Deklaracja zgodności EC musi być przechowywana przez okres 10 lat, chyba że poszczególne dyrektywy przewidują inaczej. Treść deklaracji zgodności EC określana jest oddzielnie dla każdej z dyrektyw oraz w normie EN 45014.

Ocena zgodności w Unii Europejskiej - podstawowe pojęcia

Jednostka akredytowana - laboratorium, jednostka certyfikacyjna lub kontrolująca, która poddała się procedurze akredytacji z wynikiem pozytywnym, w uprawnionej organizacji.

Jednostka autoryzowana - organizacja zakwalifikowana przez organy wykonawcze Kraju Wspólnot Europejskich do procedury notyfikacji. Państwa członkowskie mogą autoryzować organizacje będące w ich jurysdykcji, jeśli spełniają one wymagania zapisane w dyrektywach (przyjmuje się zwykle, że może być to wyłącznie organizacja akredytowana).

Jednostka notyfikowana - jednostka autoryzowana, która została wyznaczona przez władze swojego państwa do dokonywania oceny zgodności według określonej dyrektywy. Komisja Europejska publikuje w Dzienniku Urzędowym Wspólnot Europejskich stale aktualizowaną Listę jednostek notyfikowanych.

Nowe podejście

Wszystkie dyrektywy składają się z następującego wzoru:

zakres dyrektywy (wyroby objęte dyrektywą - ewentualne wyłączenia),

ogólna klauzula dotycząca wprowadzania wyrobów na rynek,

podstawowe wymagania bezpieczeństwa,

swobodny przepływ towarów,

sposoby wykazania zgodności (moduły oceny zgodności, udział jednostek trzecich, itp.),

klauzula zabezpieczająca, (konsekwencje),

sposób poświadczania zgodności (deklaracja zgodności, znak CE),

stały komitet.

Nowe podejście

Kroki prowadzące do wykazania zgodności z dyrektywami nowego podejścia:

Stwierdzenie, czy wyrób podlega którejś z dyrektyw Nowego Podejścia lub kilku z nich jednocześnie. W tym celu należy dokładnie przeanalizować teksty tych dyrektyw, które potencjalnie mogą mieć zastosowanie do danego wyrobu. Należy zwrócić uwagę na definicję wyrobów podlegających dyrektywie oraz ewentualną listę wyjątków. Trzeba upewnić się, czy upłynął już zapisany w dyrektywie termin, od którego rozpoczyna się jej stosowanie.

Stwierdzenie, czy wyrób spełnia zasadnicze wymagania zawarte w dyrektywie / dyrektywach, którym podlega. W tym celu należy przeprowadzić analizę ryzyka stwarzanego przez wyrób. Stosowanie zharmonizowanych norm europejskich daje domniemanie zgodności z zasadniczymi wymaganiami, w związku z tym większość producentów zdecyduje się na skorzystanie z właściwych norm.

Identyfikacja odpowiednich dla danego wyrobu Europejskich Norm zharmonizowanych i zapoznanie się z ich treścią. Sprawdzenie, czy wyrób jest z nimi zgodny i ewentualna modyfikacja wyrobu.

Nowe podejście

Wypełnienie procedury oceny zgodności przewidzianej dla danego wyrobu w dyrektywie / dyrektywach. W tym celu należy przeanalizować odpowiedni fragment dyrektywy opisujący procedury oceny zgodności i ewentualnie dokonać wyboru jednej ze ścieżek, jeśli jest taka możliwość. Należy stwierdzić, czy dyrektywa wymaga udziału jednostki notyfikowanej. Jeżeli tak jest, należy nawiązać kontakt z wybraną jednostką notyfikowaną i po przeprowadzeniu badań uzyskać certyfikat lub wypełnić inne przewidziane procedury.

Przygotowanie dokumentacji technicznej zawierającej elementy wymagane przez daną dyrektywę lub dyrektywy. W zasadzie producent przygotowuje dokumentację techniczną samodzielnie; wyjątkowo niektóre procedury zapisane w dyrektywach wymagają zatwierdzenia dokumentacji technicznej przez jednostkę notyfikowaną.

Sporządzenie i podpisanie deklaracji zgodności EC. Producent wystawia deklarację zgodności EC samodzielnie, we własnym imieniu. Może to również zrobić jego upoważniony przedstawiciel.

Nowe podejście

Umieszczenie na wyrobie oznaczenia CE. Producent (lub jego upoważniony przedstawiciel) samodzielnie umieszcza oznaczenie CE na wyrobie. Nie robi tego jednostka notyfikowana, nawet jeżeli uczestniczyła w procedurze oceny zgodności. Jeśli jednak jednostka notyfikowana była zaangażowana w fazę produkcji, jej numer identyfikacyjny musi być umieszczony obok oznaczenia CE.

Nowe podejście

7 maja 1985 Rada Wspólnoty Unii Europejskiej wydała uchwałę dotyczącą "Nowego podejścia do harmonizacji technicznej i normalizacji".

Dyrektywy nowego podejścia mają nie tylko przyspieszyć proces usuwania barier handlowych o charakterze technicznym, ale również zapewnić, aby w sprzedaży znajdowały się tylko wyroby bezpieczne dla zdrowia, życia i środowiska.

Nowe podejście prowadzi do harmonizacji przepisów technicznych poprzez zastosowanie się do pewnych zasad, a mianowicie:

harmonizowania jedynie podstawowych wymagań dotyczących bezpieczeństwa w ramach dyrektyw, którym muszą odpowiadać wyroby wprowadzone do sprzedaży (te podstawowe wymagania dotyczą możliwie najszerszych obszarów wyrobów),

w sprawach szczegółów technicznych dyrektywy powinny odsyłać do zharmonizowanych norm europejskich EN posiadających status norm dobrowolnych,

zgodność z normą zharmonizowaną powinna być uznawana przez kraj członkowski jako spełnienie przez wyrób wymagań podstawowych dyrektyw,

zapewnienie wolnego obrotu wyrobami wykonywanymi zgodnie ze zharmonizowanymi normami (tym samym zgodnych z dyrektywami nowego podejścia).

Nowe podejście

Dyrektywy nowego podejścia zawierają wymagania dotyczące:

cech (właściwości), które są szczególnie istotne z punktu widzenia bezpieczeństwa, ochrony zdrowia i środowiska,

procedury oceny zgodności, jakie trzeba zastosować,

notyfikowanych, akredytowanych organizacji certyfikujących laboratoria badawcze.

Każda dyrektywa nowego podejścia ma charakterystyczne dla niej podstawowe elementy, do których należą:

zakres wyrobów objętych dana dyrektywą,

postanowienia ogólne dotyczące wprowadzania wyrobu na rynek,

wymagania podstawowe (dotyczą cech bezpieczeństwa),

sposób wykazania zgodności z wymaganiami podstawowymi (najprostszym sposobem jest wykazanie zgodności ze zharmonizowana normą europejską. Jeżeli brak właściwej normy zharmonizowanej dla danego wyrobu, ocena zgodności może być dokonana na zasadach określonych przez producenta),

wymagane procedury oceny zgodności,

znakowanie znakiem CE,

termin rozpoczęcia obowiązywania dyrektywy oraz postanowienia przejściowe (są one określone, aby umożliwić dostosowanie się do nowych przepisów bez ryzyka związanego z wstrzymywaniem produkcji czy utrata rynków zbytu).

Nowe podejście

Do tej pory wydano dyrektywy dotyczące:

Prostych zbiorników ciśnieniowych.

Bezpieczeństwa zabawek.

Wyrobów budowlanych.

Kompatybilności elektromagnetycznej. Warto tutaj zaznaczyć, że stanowi ona wyjątek, gdyż zawiera wymagania dotyczące nie bezpieczeństwa, ale cech zapewniających właściwe współdziałanie wyrobów w określonym środowisku.

Maszyn.

Środków ochrony osobistej.

Urządzeń wagowych nieautomatycznych.

Aktywnych wszczepianych urządzeń medycznych - implantów.

Urządzeń spalających paliwa gazowe.

Wyposażenia terminali telekomunikacyjnych.

Wodnych kotłów grzewczych.

Urządzeń medycznych.

Materiałów wybuchowych przeznaczonych do użytku cywilnego.

Sprzętu elektrycznego przeznaczonego do użytkowania w określonych zakresach napięcia.

Wyposażenia i systemów zabezpieczających do użytku cywilnego.

Łodzi rekreacyjnych.

Dźwigów.

Nowe podejście

Dyrektywy nie spowodowały całkowitej eliminacji barier w handlu. Było to spowodowane brakiem porównywalnych zasad, które mogłyby zastosować krajowe instytucje dokonujące oceny zgodności.

Dlatego 21 grudnia 1989 Rada Wspólnoty Europejskiej wydała uchwałę dotyczącą "Globalnego podejścia do oceny zgodności". Stanowi ona uzupełnienie do nowego podejścia i przewiduje (w sferze uregulowań prawnych):

wprowadzenie modułów oceny zgodności,

wyznaczenie i notyfikację instytucji, które zostaną upoważnione do certyfikacji, jednostki notyfikowane powinny móc zademonstrować zgodność z wymaganiami norm EN 45000,

wprowadzenie znaku poświadczającego zgodność z dyrektywą i umieszczenie go na wyrobach - znak CE.

Dodatkowo (w sferze uregulowanej i nieuregulowanej prawnie) promuje ona:

systemy jakości oparte na normach ISO serii 9000 (EN 29000),

akredytacje laboratoriów i jednostek certyfikujących na podstawie normy ISO serii 45000 (EN 45000),

tworzenie porozumień i umów dotyczących wzajemnego uznawania badań i certyfikacji.

Obszary uregulowane i nieuregulowane prawnie

Obszar regulowany prawnie zharmonizowany - jest to obszar, w którym dopuszczenie do obrotu wyrobów stanowiących zagrożeniem dla ludzi i środowiska jest regulowane dyrektywami nowego podejścia, które są wprowadzone do obowiązkowego stosowania w krajach Wspólnoty.

Obszar nieuregulowany prawnie niezharmonizowany - jest to obszar, w którym wprowadzanie wyrobów do obrotu nie regulują żadne przepisy i inne regulacje, gdyż wyroby te nie stanowią zagrożenia, lub w którym wprowadzenie do obrotu wyrobów zagrażających ludziom i środowisku dokonywane jest na podstawie krajowych przepisów, które nie zostały jeszcze zharmonizowane.

Modularna ocena zgodności

Praktycznie każdy wyrób w jakiś sposób oddziaływuje na środowisko lub na człowieka. Różnica wynika ze zróżnicowania poziomu zagrożenia w przypadku poszczególnych wyrobów. Z tego powodu nie można certyfikować wszystkich produktów według jednakowych zasad, stosując te same kryteria oceny i badań.

W UE ustalono różne procedury oceny zgodności, których podstawą jest wydana przez Radę Wspólnoty Europejskiej 22 lipca 1993 roku "Uchwała o modułach, jakie należy stosować w technicznych dyrektywach harmonizujących dla poszczególnych faz procedur oceny zgodności i regułach umieszczania i stosowania znaku zgodności CE".

Uchwała ustala istnienie ośmiu podstawowych modułów oceny zgodności od A do H.

Poszczególne moduły mogą być ze sobą kombinowane.

Procedura oceny zgodności obejmuje zawsze dwa podstawowe etapy:

etap projektowania wyrobu (badanie typu),

etap produkcji (ocena wyrobu lub samej jakości).

Modularna ocena zgodności

Moduł A - wewnętrzna kontrola produkcji - w tym module producent samodzielnie może przeprowadzić ocenę zgodności (z odpowiednią normą zharmonizowaną), wystawia deklaracje zgodności z wymaganiami dyrektyw i umieszcza znak CE na wyrobie. Musi on jednak posiadać pełną dokumentację techniczną i przechowywać ją przez okres 10 lat od wprowadzenia do obrotu ostatniego wyrobu, jako dowód spełnienia wymagań. Możliwe jest w tym module uczestnictwo jednostki notyfikowanej (moduł Aa), która zapewni, że wyroby rzeczywiście spełniają odpowiednie wymagania.

Moduł B - badania typu - w tym module producent kompletuje niezbędna dokumentację techniczną i wraz z reprezentatywnym wzorem zgodnym z dokumentacją przekazuje ją notyfikowanej jednostce w celu przeprowadzenia badań typu. Jednostka stwierdza, czy wzór i dokumentacja odpowiadają wymaganiom odpowiedniej dyrektywy, i jeżeli tak, wydaje odpowiedni certyfikat, a producent oznacza wyrób znakiem CE z podaniem numeru notyfikowanej jednostki.

Moduł C - zgodność z typem + moduł B - w tym module producent deklaruje, że wytwarzane wyroby są zgodne z typem opisanym w certyfikacie (badanie typu) i spełniają wymagania odpowiedniej dyrektywy, wystawia pisemną deklarację zgodności i znakuje wyrób znakiem CE z podaniem numeru notyfikowanej jednostki.

Modularna ocena zgodności

Moduł D - zapewnienie jakości produkcji + moduł B - w tym module producent musi spełniać wszystkie wymagania modułu C oraz posiadać system jakości zgodny z wymaganiami normy ISO 9002 i dysponować certyfikatem na ten system wystawionym przez akredytowaną jednostkę certyfikującą.

Moduł E - zapewnienie jakości wyrobu + moduł B - moduł ten różni się tylko tym od poprzedniego, że producent powinien w tym wypadku posiadać system jakości zgodny z wymaganiami normy ISO 9003. Pozostałe wymagania nie zmieniają się.

Moduł F - badania wyrobów + moduł B - producent musi spełnić wymagania z modułu C. Dodatkowo zleca się notyfikowanej jednostce wykonanie badań wyrobów na zgodność z wymaganiami odpowiednich dyrektyw. Na wyrobie obok znaku CE powinien znaleźć się numer identyfikacyjny jednostki, która wykonała badania, a ona sama powinna wystawić certyfikat zgodności. W tym wypadku mamy dwa certyfikaty: typu i wyrobu.

Modularna ocena zgodności

Moduł G - weryfikacja jednostkowa (badania jednostkowe) - w tym module producent deklaruje (pisemna deklaracja zgodności), że dany wyrób spełnia wymagania odpowiedniej dyrektywy. Producent musi posiadać dokumentację techniczną wyrobu. Jednostka notyfikowana przeprowadza badania dokumentacji i wyrobu na zgodność z dyrektywami, wydaje certyfikat zgodności i umieszcza na wyrobie obok znaku CE swój numer identyfikacyjny. Badaniu podlegają indywidualne wyroby. W tym wypadku deklarowana jest jakość typu, a sprawdzana jakość wykonania.

Moduł H - całkowite zapewnienie jakości - moduł ten obejmuje zarówno sferę projektowania, jak i produkcji. Producent posiada system jakości zgodny z wymaganiami normy ISO 9001 oraz dysponuje certyfikatem wydanym przez akredytowana jednostkę certyfikującą. Deklaruje również (pisemna deklaracja zgodności), że wyroby spełniają wymagania odpowiednich dyrektyw. Może również zgłosić do notyfikowanej jednostki wniosek o badanie typu dla wyrobu (przekazuje dokumenty i wzorzec). Jednostka wystawia certyfikat zgodności z dyrektywami. Producent umieszcza znak CE z numerem identyfikacyjnym notyfikowanej jednostki.

System oceny zgodności

prof. dr hab. inż. Eugeniusz Krzemień

dr inż. Radosław Wolniak

Wyszukiwarka

Podobne podstrony:

25 powodów dla których gry komputerowe są lepsze od kobiet

5 powodów dla których warto zostać wegetarianinem Najlepsza dieta

20 powodow dla ktorych warto mieszkac na prowincji

10 Powodów Dla Których Należy Obchodzić Dzień Kobiet

20 powodow dla ktorych powinienes zdrzemnac sie w ciagu dnia eioba

100 powodów dla których warto żyć

10 powodów dla ktorych warto byc chlopakiem

50 powodów dla których warto być facetem, śmieszne-

11 powodów, dla których dzieci nie powinny

10 powodów dla których warto rzucić palenie

20 powodów dla których warto mieć dzieci

70 powodow dla ktorych piwo jest leprze od kobiety X7235Z6ZBFUCAGMQYRCLMKNJ54LOTJTVO2G7UDY

20 powodów dla których pokochasz czarnuszkę

6 powodów dla których nie masz płaskiego brzucha

10 powodów dla których warto pić herbatkę z czystka, Kuchnia

100 powodów dla których Cię kocham

więcej podobnych podstron