W 8 - 19 IV 2010

Twardość (dotyczy zwłaszcza materiałów ceramicznych i nanoceramicznych)

Materiały ceramiczne takie jak diament, SiC (karborund) i Al2O3 (korund) należą do najtwardszych ciał stałych i znalazły powszechne zastosowanie do wyrobu narzędzi skrawających i elementów odpornych na ścieranie.

Twardość materiałów ceramicznych jest znacznie większa od twardości stopów metali. Związane jest to z ruchem dyslokacji w materiale w trakcie wciskania wgłębnika twardościomierza. Wgłębnik twardościomierza musi pokonać opór, jaki stawia materiał.

metale ceramika kowalencyjna ceramika jonowa

Rys. 1. Schemat przemieszczania dyslokacji...

Ceramika zawdzięcza swą twardość silnym zlokalizowanym wiązaniom kowalencyjnym i jonowym, które stawiają duży opór przemieszczającym się dyslokacjom.

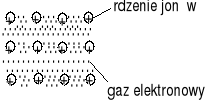

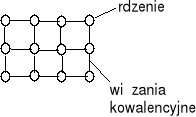

W przypadku wiązania kowalencyjnego elektrony walencyjne różnych atomów tworzą pary elektronowe należące wspólnie do jąder dwóch atomów, zachowując się jak struny łączące atomy. Przemieszczająca się dyslokacja, napotykając wiązania kowalencyjne, musi je rozerwać i powtórnie utworzyć.

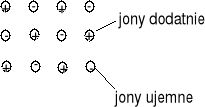

Wiązanie jonowe ma charakter elektrostatyczny i powstaje, gdy elektrony walencyjne jednego atomu (elektrododatniego) są przyłączane przez drugi atom (elektroujemny). Siła przyciągania między jonami jest wprost proporcjonalna do wyrażenia:

![]()

, gdzie:

Przy kierunku odkształcenia 45˚ opór sieci jest mały, gdyż takie same jony nie przemieszczają się nad sobą. Przy odkształcaniu w kierunku poziomym jony o tym samym znaku są przemieszczane jedne nad drugimi, a więc są również odpychane elektrostatycznie, co powoduje silny opór sieci. Dlatego ceramika jonowa polikrystaliczna o wielu systemach poślizgu jest twardsza od monokrystalicznej ceramiki jonowej obciążonej w systemie łatwego poślizgu.

Granica plastyczności materiałów ceramicznych jest rzędu 5 GPa i jedynym penetratorem stosowanym w pomiarze twardości może być wgłębnik diamentowy.

Do wyznaczania twardości ceramiki stosuje się metodę Vickersa. W metodzie tej wgłębnik o kształcie diamentowego ostrosłupa o podstawie kwadratu i kącie między przeciwległymi ścianami równym 136˚ wciska się w podłoże siłą 1,961 - 980,7 N w zależności od potrzeb. Na powierzchni badanego materiału powstaje odcisk ostrosłupa. Aby odczytać twardość, należy zmierzyć przekątne, obliczyć wartość średnią i podstawić do wzoru:

F - siła nacisku [N]

d - średnia arytmetyczna przekątnych jednego odcisku [mm]

W praktyce korzysta się z tabelarycznego zestawienia zależności twardości od siły i długości przekątnej.

Możliwe jest także zastosowanie obciążeń mniejszych od 1,96 N, np. 0,09807 N i wtedy mówimy o pomiarze mikrotwardości (μHV). Technika ta jest szczególnie zalecana do pomiaru twardości cienkich warstw i twardości poszczególnych warstw (materiały często mają budowę wielowarstwową).

Dla nanomateriałów - metoda mikroskopu sił at. AFM. Stosuje się ostrze diamentowe, które jednocześnie skanuje powierzchnię, tworzy jej obraz oraz wywiera określone siły na wybrany element mikrostruktury. Pomiar jest analogiczny do metody Vickersa.

Precyzyjna kontrola mikroskopu umożliwia pomiar twardości elementów struktury o wymiarach kilkudziesięciu nm (z powodu niejednorodności budowy krystalicznej twardość może być różna w różnych miejscach).

Po wykonaniu odcisku ostrze natychmiast skanuje powierzchnię w celu stworzenia obrazu. Przykładana siła wynosi maksymalnie kilkaset μN. Umożliwia to badanie właściwości mechanicznych np. cienkich warstw.

Dla różnych rodzajów szkieł twardość oznacza się przez zarysowanie wzorcem o znanej twardości. Wzorce te uszeregowane są w skali Mohsa: od 1 dla materiałów bardzo miękkich (talk) do 10 dla materiałów najtwardszych (diament).

Kruchość

Ceramika należy do materiałów kruchych, a stopień kruchości k definiujemy jako stosunek wytrzymałości na rozciąganie Rm do wytrzymałości na ściskanie Rc:

![]()

Materiały, dla których k < 1,8 , zaliczamy do kruchych.

Ścieralność

Ze względu na dużą twardość ceramika jest stosowana w wielu elementach narażonych na ścieranie. Problem ścieralności dotyczy zarówno ceramiki technicznej (np. narzędzia, elementy silników spalinowych), jak i ceramiki budowlanej (płytki ceramiczne na posadzki) (płytki na ściany są mniej odporne na ścieranie).

Badanie ścieralności polega na pomiarze ubytku masy próbki podczas ścierania jej na wirującej tarczy ściernej. Ścieralność oblicza się z wzoru:

![]()

Gęstość

Jest podstawowym parametrem charakteryzującym każdy materiał.

![]()

Do wyznaczania gęstości materiałów proszkowych stosuje się metodę Le Chateliera (materiały lite należy sproszkować). Do pomiaru stosuje się ok. 130g proszku rozdrobnionego do wymiaru ziaren < 0,08 mm. Proszek należy następnie wysuszyć w temp. 105-110˚C aż do uzyskania stałej masy. Po ochłodzeniu proszek wsypuje się do objętościomierza Le Chateliera napełnionego benzenem lub spirytusem do poziomu 0. Proszek wsypuje się do momentu osiągnięcia poziomu 20 cm3. Pozostałość proszku waży się i z różnicy mas określa się masę proszku wsypanego do objętości. Ze stosunku mas wsypanego proszku do 20 cm3 wyznacza się wartość gęstości.

q - ładunek elektronu

r - odległość między jonami

m - masa próbki

V - objętość

M - strata masy próbki po 440 obrotach tarczy [g]

A - powierzchnia próbki [cm2]

ρp - gęstość pozorna próbki [g/cm3]

Wyszukiwarka

Podobne podstrony:

HG W8, Wykłady WSB

Ceramika budowlana wyklad

ceramiczne-w5, wykład

ceramiczne-w2, wykład

ceramiczne-w11, wykład

ceramiczne-w4, wykład

Wykład 1-Normy w budownictwie, BUDOWA DOMU BUDOWNICTWO ROBOTY BUDOWLANE BETON ZAPRAWY CERAMIKA

ceramiczne-w9, studia, nano, 1rok, 2sem, nanomateriały ceramiczne, wykład

GF w8 2.12, Geologia GZMiW UAM 2010-2013, I rok, Geologia fizyczna, Geologia fizyczna - wykłady, 03,

Wykładz Ceramika budowlana teoria wykład

Materialy ceramiczne, WYKŁAD 3

Wykład 10 Ceramika budowlana

MAT BUD WYKŁAD 3 ceramika

ceramiczne-w7, studia, nano, 1rok, 2sem, nanomateriały ceramiczne, wykład

P w8 3.12, Studia (Geologia,GZMIW UAM), I rok, Paleontologia ze Stratygrafią, 1. PALEONTOLOGIA WYKŁA

ceramiczne-w10, studia, nano, 1rok, 2sem, nanomateriały ceramiczne, wykład

enzymologia w8, studia, bio, 3rok, 6sem, enzymologia, enzymologia wykłady

ceramiczne-w6, studia, nano, 1rok, 2sem, nanomateriały ceramiczne, wykład

więcej podobnych podstron