Cechy kokili:

-dobre odprowadzanie ciepła(wkładki izolujące)

-brak podatności formy odlewniczej

-brak przepuszczalności

Kokila-forma metalowa przeznaczona do kilku lub kilkudziesięciu odlewów najczęściej wykonana ze stali perlitycznej

Podział odlewania:

a)odlewanie do kokil <grawitacyjne>

b)odlewanie do form wirujących:

-odśrodkowe właściwe

-półśrodkowe

Oś wirowania formy pokrywa się z osią wirowania odlewu

-pod ciśnieniem odśrodk.

c)odlewanie pod ciśnieniem(do formy ciśnieniowej)

-niskim: 0,1-0,5

-średnim

-wysokim 20-3,5 tyś. atm.(z zimną komorą, z goracą kom.)

Rodzaj pokrycia:

-bielidła talkiem

-czernidła: zawierające grafit, zwiększają odprowadz. ciepła

Czynniki wpływ. na jakość i trwałość kokili:

-rodzaj mater. użyt. do budowy kokili

-rodz. mater. odlewu

-konstrukcje kokili i odlewów

-rodz. pokrycia ochronnego na powierz. wnęki formy

Warunki jakie musi spełniać kokila przed zalewaniem:

-oczyszczanie

-pokrycie powłoką ochronną

-podgrzanie wstępne

Pokrycie powłoką ochronną zapewnia:

-zabezpieczenie powierz. wnęki formy przed bezpośrednim działania wysokiej temp. ciekłego metalu

-zabezpieczenie przed przywieranie metalu do powierz. wnęki formy

-możliwość regulacji szybk. krzepnięcia odlewu przez nakładanie odpowiedniej warstwy pokrycia

Odlewanie w kokilach w stosunku do odlewu z form piaskowych(jednoraz.)

Wady :-ograniczona trwałość, pracochłonne i kosztowne jej wykonanie

-znaczne naprężenia odlewów

-większa wrażliwość na zmiany parametrów odlewania

-trudności w uzyskiwaniu odlewów cienkościennych(odlew. do kokili)

-większa niejednorodność własności przekroju ścianki odlewu

Zalety :-duża dokładność wymiarowa odlewu

-mała chropowatość, duża czystość powierzchni

-małe naddatki na obr. skrawaniem

-dobra jakość tworzywa-drobnoziarnistość struktury zapewnia db właści. mech.

-dopuszczalne jest zwiększenie ilości domieszek np. żelaza w st.. alum.

-skróc. czasu obróbki cieplnej

-ograniczenie wielkości ukł. wlewowego

-ogr. obiegu masy rdzeniowej i zużycia formierskiej

-wyeliminowanie obiegu skrzynek form.

-większa wydajność na jednego pracownika

-łatw.mecha-ja i automat-cja procesu

-stabilizacja procesu odlewania

Stopy odlewnicze: kruche, zła plastyczność, dbre wypełnienie formy odlewnicz.

a)stopy żelaza: -żeliwo(szare, sferoidalne),-staliwo(węglowe, stopowe)-żeliwo ciągliwe(białe, czarne, perlityczne)

b)st.metali nieżelaznych: -st. miedzi(brązy, mosiądze, cynowe)-st. cynku(z aluminium)

st. ołowiu(łożyskowe) -st. aluminium -st. magnezu

Temperatury topnienia:Cu-1083Al-660Mg-649Ti-1668

Gęstość:Cu-6,96Al-2,7Mg-175Ti-4,54[g/cm3]

Piece elektryczne: łukowe i indukcyjne(najczęściej spotykane są piece tyglowe)

Podstawowe własności odlewnicze stopów:

lejność-zdolność metalu i stopów w stanie ciekłym do wypełnienia wnęki formy odlewniczej i dokładnego odtwarzania zarysów odlewu

skurcz-zmniejszenie linii. i obj. wymiarów materiału w wyniku krzepnięcia, może być swobodny lub hamowany(90%)

skłonność do tworzenia jam skurczowych-spowodowana zmianą obj. metalu

skłonność do tworzenia naprężeń i pęknięć

segregacja

skurcz hamowany skurcz swobodny

żeliwo szare: 0,7-0,9 0,8-1

żeliwo ciągliwe: 0,8-1,5 0,8-2,5

![]()

--wzór na skurcz hamowany

![]()

-wym. linowy modelu ![]()

-wym. liniowy odlewu

Powstawanie jamy skurczowej zależy od:

Czynniki fizyko-chemiczne

-skład chemiczny

-zawartość gazów

-wspólcz. rozszerzalności ciepl.

-przewodność cieplna

-stopień przegrzania

Czynniki związane z formą:

-temp.formy

-ukl .wlewowy

-nadlewy

-zmiany grubości ścianek

Czynniki związane z zalewa.formy:

-ciśnienie atmosferyczne

-temp. formy odlewn.

-szybkość zalewania

![]()

obj. wzgl. jamy skurcz.

![]()

-obj. pocz. ![]()

-obj. po odlaniu?

![]()

naprężenia

![]()

-pole przekr.pękiętego

![]()

-wytrz. na rozcią.z mat. ze środk. pręta

kraty w pobliżu pękniecia

![]()

-pole calk. przekroju pręta

Żeliwo biale:300Hb

Sklad termopary: Ni-CrNi, Pt-RtPt, Fe-konstanten

Stopy: aluminium, magnezu, tytanu

Masa formierska:osnowa,lepiszcze,woda

Podział mas form. ze wzgl. na:

-dobór skl. mas

-rodz. tworzywa wlewanego do formy

-stosowane przy formowaniu

-konsystencja masy(sypkie, ciekle)

-stan formy przed zalewaniem

Właściwości mas form.(okreś. na znormalizowanych próbkach w ściśle okreś. stopniu zgeszcz. W stanie wilgotnym ,wysuszonym, utwardz.)

-wilgotność (il.wody w masie f. ![]()

)

-wytrz.(masa f. podatna)

-przepuszczalność

-gazotwórczość

-odporność na ścieranie(osypliwość)

-skłonność do tworz. wad powierzchni surowej odlewu

W proc. wytwarz. uwzględnia się:

-naddatki na skurcz odlewniczy

-naddatki na obróbkę skrawaniem

-naddatki. techn., zaokrągl, pochylenia

Metody określania wilgotności:

-grawimetryczna(suszarka napromiennikowa)

-chem.(masz. mo badania ciś.+karbit)

-fizyczna(parowanie wody)

-jadrowa

Wytrzymałość mierzy się:

-na ścinanie(próbka walcowa50x50)

-rozciąg. (70h i 22,36 szer)

-ściskanie(pr.walcowa śr.50 i50h)

-zginanie(Pr.172 dl, przekrój 22,3x22,3)

Wytrzym. Mierzy się w 2 stanach:

-wilgotnym(2,5-5%)

-suchym(wysuszonym)

Sposoby ręcznego formowania odlewów:

-w skrzynkach stałych i usuwalnych

-w gruncie

-z modeli uproszczonych

-w rdzennicach

Rodzaje formowania w skrz. formierskich:

-w 2 skrz z modelu nie dzielonego

-z obieraniem modelu niedzielonego

-za pomocą fałszywki i kształtowej płyty modelowej

-z modelu z wystającymi częściami

-z częścią zwisającą (garbem) i rdzeniem

-z modelu dzielonego w 2 i kilku składnikach

-w szerz usuwalnych

-w stosach (piętrowo)

-formowanie pełnej formy

Formowanie z modelu nie dzielonego:

oczyszcz modelu; ustawienie modelu i wlewu na płycie podmodelowej

nałożenie pustej skrz i pokrycie modelu pudrem form.

nasianie sitem na model masy przymodelowej

dopełnienie skrz masą form.

zagęszczenie masy form ostrym końcem ubijaka

zagęszczenie ostatniej warstwy masy (nadmiar) płaską stopką ubijaka

zgarnięcie nadmiaru masy listwą

odpowietrzenie zaformowanej skrz przez nakłucie nakłuwakiem

odwrócenie skrz , wygładzenie płaszczyzny podziałowej gładzikiem płaskim; ustawienie modelu dobranej belki wlewowej

nałożenie pustej, górnej skrz form i pokrycie powierzchni podziałowej formy pudrem form lub piaskiem podziałowym

ustawienie modelu wlewu głównego; nasianie sitem masy

nasypanie i zagęszczenie masy w skrz

zgarnięcie listwą nadmiaru masy ; ukształtowanie zbiornika wlewowego

odpowietrzenie zaformowanej skrz; wyjęcie modelu wlewu głównego

rozłożenie całej formy przez zdjęcie górnej skrzynki

zwilżenie wodą (pędzel) masy wokół obrysu modeli; odbicie modelu (płytka, młotek, uchwyt) w zaformowanej dolnej skrz formy

wyjęcie modeli wlewów doprowadzających i odlewu za pomocą uchwytu ; wykończenie i oczyszczenie (narzędzia, miech) wnęk formy

złożenie formy; ustawienie formy na podsypce z masy, obciążenie i zalanie ciekłym metalem

Systematyka rdzennic:

-RA -rdzennice skrzynkowe

-RB -rdzennice ramkowe

a) zwykłe <otwarte, półotwarte>

b)złożone <z obejmą>

-RC -rdzennice z pancerzem

[m2/Pa*s]

Przepuszczalność

![]()

V -objętość

H -wysokość

-czas

F- pole przekroju próbki

p- ciśnienie, które stworzy się pod próbką

Próbka 50mm x 50mm, walcowa

Przepuszczalność zależy od:

-wilgotności

-wielkości ziaren piasku

-składu chemicznego masy form

Osypliwość:

![]()

Model odlewniczy-jest narzędziem służącym do odwzorowania wnęki formy, która odtwarza zewnętrzny kształt przedmiotu (odlewu)

Model odlewniczy wykonuje się na podstawie rys. konstrukcyjnego i modelowego, na którym uwzględnia się:

-płaszczyznę podziału modelu

-naddatki na skurcz odlewniczy-zwiększenie wymiarów liniowych modelu usuwa skutki skurczu

![]()

-naddatki na obróbkę skrawaniem uzyskuje się przez zwiększenie wymiarów

Pochylenia i zaokrąglenia odlewnicze

Podział modeli:

-dzielone

-niedzielone

-pośrednie

-bezpośrednie

-uproszczone

Przebieg powstawania modelu:

-rys. konstrukcyjny

-rys. surowego odlewu (rys. kontr.+ naddatki)

-model drewniany(+ uwzg. naddatki na skurcz i obr skrawaniem)

-rdzennica (skrz rdzeniowa)

-rdzeń odlewniczy

-forma odlewnicza

-odlew z ukł wlewowym

Elementy ukł wlewowego:

-zbiornik wlewowy

-wlew główny

-wlewy rozprowadzające

-wlewy doprowadzające

-wlewy oddzielające (zatrz nieczystości)

-nadlewy

Podpórki rdzeniowe:

-jednosłupkowa

- skrzynkowa- prosta ze skrzydełkiem

- skrzynkowa wygięta ze skrzydełkiem

- sworzniowa z płytką płaską

Masy chemiczne utwardzone składają się z :

-osnowy-

-spoiwa

-wody

Masy ze szkłem wodnym maja największe zastosowanie spośród ogółu mas ze spoiwami. Są one mieszaniną osnowy z roztworem szkła wodnego, najczęściej sodowego. Osnowę stanowią głównie płukane piaski kwarcowe, a niekiedy piaski cyrkonowe. Bardzo często masy zawierają składniki dodatkowe o szczególnym przeznaczeniu jak mielony węgiel kamienny, torf, trociny, glina ogniotrwała, dekstryna.

Wyróżnia się 3 podstawowe rodzaje:

- szybko wiążące ( utwardzane co2)

- samoutwardzalne ciekłe (CMS)

- samoutwardzalne (SMS)

Zalety stosowania mas formierskich ze szkłem wodnym:

- możliwość otrzymania odlewów o ciężkich i dużych gabarytach, nie wykazujących uszkodzeń i odkształceń , a także zaprószeń i zapiaszczeń

- otrzymywanie form o stosunkowo dużej wytrzymałości i dobrej przepuszczalności

- zmniejszenie pracochłonności form i rdzeni

Wady:

- gorsza wybijalność odlewów , zwłaszcza rdzeni

- mała podatność , co powoduje hamowanie skurczu odlewów

- duża przylepność do powierzchni mieszarek i urządzeń transportowych

Zastosowanie:

- do wykonywania odlewów staliwnych, żeliwnych i ze stopów metali nieżelaznych metodami odlewania do tradycyjnych form, form wykonanych według metody wytapianych modeli, a także do form skorupowych.

Masy ze szkłem wodnym utwardzane CO2

Okres czasu, przez który można wykorzystywać masę do formowania zależy od modułu M użytego szkła wodnego: ![]()

- dla M<2, masy wymagają długiego działania CO2 (brak wolnej krzemionki)

- dla M>3, masy twardnieją szybko, lecz wymagają zwiększonej ilości spoiwa (szkła wodnego), w przeciwnym razie występuje duża osypliwość

- dla M<2,5 masy stosuje się głównie do długotrwałego formowania dużych odlewów

- dla M>2,5 masy stosuje się do szybkiego formowania małych form i rdzeni

Aby polepszyć wybijalność odlewów z form utwardzonych CO2 (szczególnie rdzeni), wprowadza się do masy specjalne dodatki rozluźniające np.: żywica mocznikowa, asfalt, dekstryna, a w przypadku mas rdzeniowych na odlewy żeliwne : pył węglowy, grafit i mąka drzewna

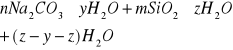

Szkło wodne Roztwór krzemianów ziem alkalicznych, otrzymywane zazwyczaj przez stapianie krzemionki (SiO2) z wodorotlenkiem lub węglami

Tworzą się :

Koloidalne uwodnione cząsteczki tlenku krzemowego ; powstaje: żel kwasu krzemowego którego zagęszczenie następuję ze zmniejszeniem się ilości wody.

Model pokrywamy czynnikiem oddzielającym w formie oleju silnikowego lub mieszaniny oleju silnikowego i silikonowego.

Utwardzanie masy następuje po przedmuchaniu jej CO2 i odprowadzeniu ewentualnego nadmiaru wody. Najlepsze właściwości mechaniczne i najkorzystniejszą jakość powierzchni otrzymuje się przy utwardzaniu mas poprzez owianie gorącym powietrzem wzbogaconym w CO2 lub gorącymi spalinami

Zwiększenie wytrzymałości masy następuje ze zwiększeniem zawartości szkła wodnego w masie, natomiast zmniejszenie wytrzymałości następuje z zwiększeniem zawartości wody w masie. Nadmierna zawartość wody w masie może powodować gotowanie formy podczas jej zalewania oraz powiększa możliwości powstania innych wad np. nakłuć i zapiaszczeń.

Masy ze szkłem wodnym są mieszaniną osnowy roztworem szkła wodnego (spiwa) najczęściej sodowego. Osnowę stanowią najczęściej płukane piaski kwarcowe, a niekiedy piaski cyrkonowe i silimanitowe. Masy te często zawierają dodatkowe składniki, takie jak: mielony węgiel kamienny, torf, trociny, glina ogniotrwała, lepiszcze (glinka kaolinitowa), dodatki polepszające wybijalność masy (pył węglowy, grafit, pył kokosowy, melasa, żywice syntetyczne, tlenek żelaza) oraz wodę

Reakcje łączenia:

![]()

szkło wodne sodowe

![]()

![]()

Technologia sypkich mas samoutwardzalnych (sms)

- utwardzenie zachodzi w wyniku reakcji roztworu szkła wodnego z krzemem metalicznym lub krzemianem wapniowym

-zastosowanie oprócz osnowy kwarcowej i szkła wodnego ; sproszkowanego żelaza

- krzemu lub wapno-krzemu

- w wyniku podwyższenia temp masy podczas żelowania następuje jej odwodnienie

Zalety:

-nie tworzy się węglan sodu, który pogarsza jakość mas formierskich

- lepsza wybijalność i ogniotrwałość masy z utwardzonej Co2

Wady:

Skłonność do przyklejania się masy do modeli i rdzenia

- mała wytrzymałość masy w stanie wilgotnym

Metodą tą można wytwarzać formy i rdzenie do produkcji odlewów o różnych masach i różnych stopów sporządzenie formy i rdzenie pokrywa się powłokami ochronnymi spirytusowymi lub wodnymi.

Masy formierskie Termoutwardzalne:

Skład:

-płukany piasek kwarcowy, tworzący osnowę masy 89-92%

-żywica fenolowo-formaldehydowa, spełniająca rolę spoiwa 6-10%

-urotropina jako utwardzacz 1%

Skład masy rdzeniowej:

Piasek kwarcowy 100%

- żywica furanowa 1,5-3%

-katalizator 5-25% w stosunku do masy żywicy

Metodą ta wykonuje się:

Łączniki, kurki, zawory, odlewy dla przemysłu motoryzacyjnego, odlewy żaroodporne dla przemysłu kotłowego

Piasek powlekany:

-na gorąco 150-200 C- żywica

- na zimno- alkohol

Metody wytwarzania skorupy:

-metoda C ( Croninga)

- metoda D ( Dieterta) grubość jest stała

- metoda hot box

Wyszukiwarka

Podobne podstrony:

MO - sprawozdanie 3, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo

KOKILA, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo, Kokilowe

MiO sprawko metoda wyt modeli, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictw

Na MiO, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo

SPRAWOZDANIE WZOR nr2, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo, Ręczn

Obróbka cieplno-chemiczna, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo

MO - sprawozdanie 3, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo

KOKILA, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo, Kokilowe

Metrologia - sprawko, Politechnika Poznańska (ETI), Semestr I i II, Metrologia

fizyka-egzamin-teoria, Politechnika Poznańska (ETI), Semestr I i II, Fizyka, Egzamin

EKONOMIA (1), Politechnika Poznańska (ETI), Semestr I i II, Ekonomia

Pytania kontrolne dla IMM Mechatron, Politechnika Poznańska, Mechatronika, Semestr 01, Metalurgia i

Pytania kontrolne, Politechnika Poznańska, Mechatronika, Semestr 01, Metalurgia i odlewnictwo - wykł

Sprawozdanie z wykonanego ćwiczenai33, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji,

Sprawozdanie z wykonanego ćwiczenia22, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji,

Sprawozdanie z wykonanego ćwiczeni11, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji, S

Sprawozdanie z wykonanego ćwiczeni33, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji, S

Sprawozdanie z wykonanego ćwiczeni22, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji, S

Sprawozdanie z wykonanego ćwiczeni2, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji, Se

więcej podobnych podstron