3. Wartości średnie Ra i Rz z poziomem ufności

Do obliczenia poziomu ufności służy wzór:

![]()

gdzie ![]()

- średnia arytmetyczna, tα - wartość krytyczna rozkładu Studenta, α - poziom istotności, α = 0,05

dla 5 pomiarów t0,05 = 2,7764

dla 3 pomiarow t0,05 = 4,3027

Ra [μm] |

Rz [μm] |

||

średnia |

ufność |

średnia |

ufność |

0,24 |

0,07 |

1,33 |

0,47 |

0,20 |

0,06 |

1,21 |

0,49 |

0,15 |

0,05 |

1,28 |

0,53 |

0,16 |

0,04 |

0,86 |

0,47 |

0,14 |

0,04 |

0,75 |

0,47 |

0,12 |

0,04 |

0,63 |

0,5 |

Rz [μm] |

|||||||||||

12 HRC |

43 HRC |

61 HRC |

|||||||||

vf = 0,04 |

vf = 0,4 |

vf = 0,04 |

vf = 0,4 |

vf = 0,04 |

vf = 0,4 |

||||||

średnia |

ufność |

średnia |

ufność |

średnia |

ufność |

średnia |

ufność |

średnia |

ufność |

średnia |

Ufność |

1,274 |

±1,00 |

1,478 |

±0,7 |

1,346 |

±0,99 |

1,358 |

±0,95 |

1,546 |

±0,88 |

1,404 |

±0,75 |

Ra [μm] |

|||||||||||

12 HRC |

43 HRC |

61 HRC |

|||||||||

vf = 0,04 |

vf = 0,4 |

vf = 0,04 |

vf = 0,4 |

vf = 0,04 |

vf = 0,4 |

||||||

średnia |

ufność |

średnia |

ufność |

średnia |

ufność |

średnia |

ufność |

średnia |

ufność |

średnia |

ufność |

0,238 |

±0,21 |

0,256 |

±0,2 |

0,236 |

±0,18 |

0,234 |

±0,27 |

0,258 |

±0,01 |

0,266 |

±0,26 |

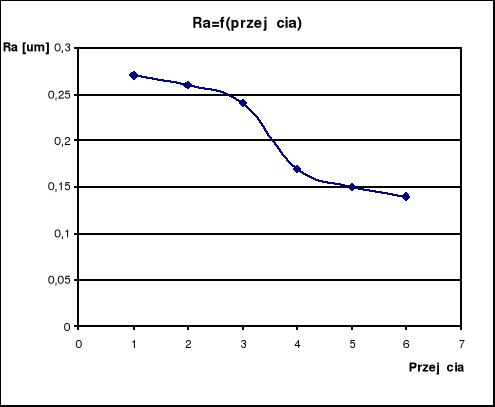

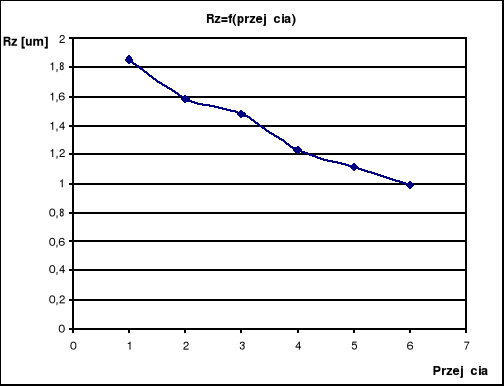

4. Analiza wpływu liczby przejść wyiskrzających na chropowatość powierzchni obrobionej.

Chropowatość powierzchni obrobionej zmniejsza się wraz z kolejnymi przejściami wyiskrzającymi. Na wykresie chropowatości Ra obserwujemy dojść znaczny spadek między przejściem 3 i 4. Oznacza to, że powierzchnia obrobiona została doprowadzona do stanu, w którym materiał utracił mikronierówności powstałe w poprzednich procesach technologicznych, np. toczenie, frezowanie itp. Następne przejścia nieznacznie poprawiają jakość powierzchni. Natomiast parametr Rz wskazuje na stały spadek chropowatości bez żadnych lokalnych minimum.

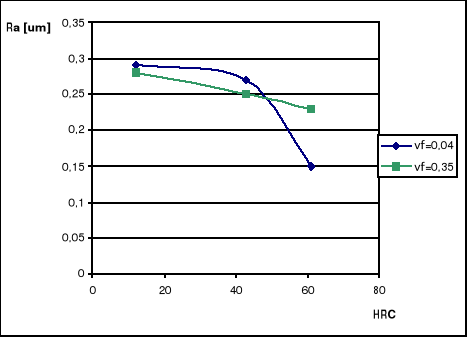

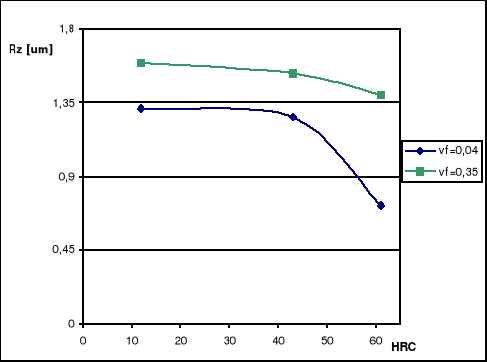

5. Analiza wpływu rodzaju i stanu materiału obrabianego (miękki, zahartowany) na chropowatość powierzchni (Ra i Rz) po szlifowaniu.

Najmniejsza chropowatością charakteryzuje się próbka zahartowana 61 HRC dla vf =0,04 i vf = 0,35 ( Ra=0,15/Ra=0,23), a największą próbka o twardości 12 HRC dla vf =0,04 i vf = 0,35 (Ra=0,29/Ra=0,28). Wartości te zgadzają się z prawidłowym zachowaniem materiału miękkiego i zahartowanego. Próbka 61 HRC została poddana hartowaniu martenzytycznemu co charakteryzuje się małą wielkością ziarna i dlatego taki materiał dzięki szlifowaniu może uzyskać mały parametr chropowatości Ra i Rz. Stal o twardości 12 HRC to klasyczny przykład materiału miękkiego, ma duże niejednorodne ziarna oraz strukturę powstałą podczas odlewania stali w hucie. Szlifując taki materiał nie otrzymamy dobrej chropowatości tak jak przypadku stali hartowanej.

6. Analiza wpływu posuwu na chropowatość powierzchni (Ra i Rz) po szlifowaniu.

Prędkość posuwu ma znaczny wpływ na wartość parametrów Ra i Rz. W szlifowaniu ważne jest aby posuw nie był zbyt duży, ponieważ pogarsza jakość powierzchni obrobionej. Taką sytuację możemy zaobserwować na wykresach Ra i Rz.

vf [mm/obr] jednostka prędkości posuwu.

Ściernica składa się z porów (pustki powietrza), ziaren materiału ściernego oraz spoiwa.

Podczas procesu technologicznego ziarna są odrywane od ściernicy i tym samym szlifują powierzchnię materiału obrobionego. Przy dużych posuwach ziarna nie zdążą się oderwać i nie zeszlifują nierówności powstałe podczas poprzednich operacji technologicznych. Dlatego mniejsza prędkość posuwu gwarantuje mniejszą chropowatość Ra i Rz.

7. Wnioski:

Szlifowanie jest obróbką wykańczającą i należy zwrócić uwagę na wpływ czynników (prędkość posuwu, przejścia wyiskrzające, rodzaj materiału obrabianego) jaką one mają role w ostatecznej jakości powierzchni materiału obrobionego.

Należy pamiętać, że szlifowanie jest ostatnim procesem i praktycznie formę jaką uzyskamy po tej operacji przeznaczona będzie do sprzedaży (przedstawienie jakości wyrobu potencjalnemu klientowi).

Chropowatość jest także uzależniona od przeznaczenia produktu oraz rachunku ekonomicznego.

Przeprowadzanie dokładniejszej analizy wpływu chropowatości na badane czynniki wymagało by większej serii pomiarów, dobrej jakości próbki stali oraz ściernicy o dobrych parametrach

Wyszukiwarka

Podobne podstrony:

sprawko, ZiIP, Skrawanie, Obróbka Skrawaniem

Sprawozdanie NR 2, ZiIP, sem 1, Obróbka plastyczna, Walcowanie

Spr. 2-Techniki wytw, ZiIP, sem 1, Obróbka plastyczna, Walcowanie

KUCIE4, ZiIP, sem 1, Obróbka plastyczna, Kucie

Spr. 1-Techniki wytw, ZiIP, sem 1, Obróbka plastyczna, Spęczanie

ciecie i wykrawanie, ZiIP, sem 1, Obróbka plastyczna, Cięcie

KUCIE5, ZiIP, sem 1, Obróbka plastyczna, Kucie

KUCIE1, ZiIP, sem 1, Obróbka plastyczna, Kucie

speczanie, ZiIP, sem 1, Obróbka plastyczna, Spęczanie

KUCIE2, ZiIP, sem 1, Obróbka plastyczna, Kucie

KUCIE3, ZiIP, sem 1, Obróbka plastyczna, Kucie

pytania egzamin op, ZiIP, sem 1, Obróbka plastyczna, Obóbka plastyczna-egz

OCS ściaga, ZiIP, Semestr 3, Obróbka Cieplna i Spawalnictwo

Metrologia sprawko, ZiIP, II Rok ZIP, Metrologia

Spr. 3-Techniki wytw, ZiIP, sem 1, Obróbka plastyczna, Cięcie

ciecie, ZiIP, Semestr 2, Obróbka Plastyczna

Sprawozdanie - Cięcie i wykrawanievffv, ZiIP, Semestr 2, Obróbka Plastyczna, Cięcie

więcej podobnych podstron