AKADEMIA GÓRNICZO - HUTNICZA

im St. Staszica w Krakowie

ZAKŁAD KONSTRUKCJI I EKSPLOATACJI MASZYN

PROJEKT ŚRUBOWEGO MECHANIZMU NACIĄGOWEGO

Temat: Zaprojektować śrubowy mechanizm napinający dla poniższych danych:

Rys. 3.5.2. Szczegół przytwierdzenia mechanizmu napinającego do podłoża |

Rys. 3.5.1. Usytuowanie mechanizmu napinającego Dane liczbowe: - obciążenie Q = 3 kN - minimalny skok całego mechanizmu: H = h max - h min = 42 mm - kąt pochylenia liny = 67,2 |

Założenia projektowe: - wytwarzanie mechanizmu jednostkowe, - wymagana odporność na działania czynników atmosferycznych, -zdatność do regulacji siły napięcia w linach, trwałość około 5 lat |

Dane jakościowe: - urządzenie bardzo odpowiedzialne, - montaż i eksploatacja w warunkach terenowych |

Nazwisko i Imię wykonawcy projektu: Marcin Włodarczyk Data wykonania: 06.04.2003 r |

Wydział GiG, Rok II, semestr letni 2002/2003 Kierunek : Górnictwo i Geologia |

DANE |

OBLICZENIA |

WYNIKI |

|

Naciąg w linie jest równy sile osiowej w mechanizmie naciągowym Qmax = 3 kN, która powoduje między innymi naprężenia rozciągające w trzpieniu śruby oczkowej

Qmax = 3 kN kr = 114 MPa

|

Zgodnie z przyjętymi założeniami, które zostały sformułowane w temacie zadania, do obliczeń przyjęto koncepcję rozwiązania konstrukcyjnego urządzenia w postaci śrubowego mechanizmu naciągowego. Wymiary mechanizmu naciągowego są uzależnione w głównej mierze od cech geometrycznych śruby oczkowej. Przewidywane wartości obciążeń śruby oraz dobrane cechy wytrzymałościowe materiału na śrubę, warunkują wartość średnicy rdzenia nagwintowanej części trzpienia śruby. I. Wstępne obliczenie średnicy rdzenia śruby oczkowej d3 (PN/83 - 02013 oraz PN-ISO 724) z warunku na rozciąganie, uwzględniając fakt, że śruba będzie równocześnie skręcana podczas pracy.

Dla złącza gwintowego narażonego na rozciąganie ze skręcaniem zaleca się ażeby wartość naprężeń prognozowanych (nominalnych)

σ r (0,65 Dla wstępnego oszacowania wartości średnicy rdzenia śruby d3 wykorzystano warunek wytrzymałościowy na rozciąganie

σ r = A - pole powierzchni przekroju poprzecznego rdzenia śruby

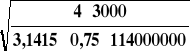

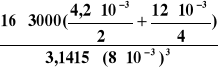

Założono śrubę stalową z materiału o klasie własności mechanicznych 4.8 Z normy PN-82/M-82054 odczytano, że dla materiału o tej klasie, granica plastyczności Re = 320 MPa. Zbliżoną wartością takiej granicy plastyczności charakteryzuje się np.: stal 25 {PN-93/H 84019) lub stal St6 (PN/H- 84020). Założono współczynnik bezpieczeństwa XQ = 2,8 (do obliczeń wstępnych, dla urządzenia odpowiedzialnego). Po podstawieniu do wzoru (2):

kr = Po przekształceniu wzoru (1) Średnica rdzenia gwintu śruby oczkowej d3 :

d3 ≥ 0,006684 m 6,684 mm Zaleca się dobierać wymiary gwintów z pierwszego szeregu wymiarowego według PN-83/M-02013 tzn. te wymiary gwintów, które nie są umieszczone w nawiasach, dlatego z normy PN-83/M-02013 przyjęto najbliższy większy gwint metryczny zwykły (nie drobnozwojny !) w naszym przypadku gwint jest oznaczony symbolem M10, którego średnica rdzenia spełnia warunek: d3 = 8,160 mm >6,684 mm Pozostałe wymiary charakterystyczne odczytano z normy PN-83/M-02013: D1 = d1 = 8,376 mm D2 = d2 = 9,026 mm D = d = 10 mm h = P = 1,5 mm (skok gwintu) = 600 (kat rozwarcia zarysu gwintu) |

Przyjęto, że σ r 0,75 kr

Dla stali o klasie własności mechan. 4.8, stali 25 lub St6 : Re = 320 MPa XQ = 2,8

kr = 114 MPa

d3 = 8,160 mm d1 = 8,376 mm d2 = 9,026 mm d = D=10,000mm h = P = 1,5 mm = 600 |

|

DANE |

OBLICZENIA |

WYNIKI |

|

Qmax=3 kN d3 = 8,160 mm

d2 =9,026 mm h = 1,5 mm =60

przyjęto =0,2 (dla silnie zabrudzonych powierzchni stalowych)

Ms = 3,883 Nm d3 = 8,160 mm |

II. Sprawdzenie przyjętych założeń i obliczeń wstępnych:

1. Przewidywane naprężenia rozciągające

σ r = 2. Zakładając, że powierzchnię gwintu można potraktować jako maszynę prostą a w szczególności jako równię pochyłą to przewidywany moment skręcający Ms w rdzeniu gwintu wynika z analizy sił działających na masę poruszaną po równi pochyłej [1]. Podczas analizy, równię pochyłą (myślowo) opasano na trzpieniu śruby oczkowej tworząc powierzchnię roboczą gwintu. Na tę powierzchnię może oddziaływać masa z siłą oznaczoną symbolem Qmax. Jako przewidywane wzajemne oddziaływanie śruby i nakrętki przyjęto zatem zadaną siłę naciągu w linie Qmax .

Ms = 0,5

tg γ =

tg ρ ' =

tg (γ + ρ ') = tg (3'+ 13 ) = tg 16 gdzie: γ - kąt nachylenia linii śrubowej ρ ' - pozorny kąt tarcia - współczynnik tarcia - kąt rozwarcia zarysu gwintu

r - kąt roboczy gwintu, dla gwintu metrycznego Po podstawieniu wartości liczbowych do wzoru (4):

Ms= 0,5 3. Przewidywane naprężenie skręcające w rdzeniu śruby oczkowej:

s = gdzie : Wo - biegunowy wskaźnik wytrzymałości na skręcanie (przekroju poprzecznego rdzenia śruby oczkowej)

Wo = Po podstawieniu wzoru (9) do wzoru (8):

s = 36,40 ·106 Pa |

σ r = 57,36 MPa

tg γ =0,05290 γ =3 tg ρ ' =0,23090 ρ ' = 13 00' tg (γ + ρ ') = = 0,2868

Ms = 3,883 Nm

s = 36,40 MPa

|

|

DANE |

OBLICZENIA |

WYNIKI |

|

4. Przewidywane naprężenie zastępcze w rdzeniu śruby według hipotezy Hubera:

σ z = Warunek wytrzymałości dla trzpienia śruby wykonanej ze stali w klasie własności mechanicznych 4.8 (stal 25 lub stal St6) jest spełniony albowiem: 85,235 MPa = σ z < kr = 114 MPa Zatem dla przyjętego gatunku materiału, średnica śruby została dobrana w zasadzie poprawnie, jakkolwiek jeszcze z niewielkim zapasem wytrzymałości. |

|

Re =320 MPa

XQ = 2,8 |

5. Przewidywany współczynnik bezpieczeństwa dla nagwintowanej części trzpienia śruby oczkowej M16.

XQ przewid. = a zatem założenie: XQ założ.< XQ przewid. jest spełnione albowiem: XQ założ..= 2,8 < 3,8XQ przewid. |

XQpzewid. = 3,8 |

Zgodnie z zaleceniem PN-57/ M.-82269 przyjęto, że nakrętka napinająca będzie wykonana ze stali St3S |

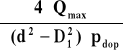

III. Długość gwintu nakrętki m (rys. 3.5.3) można obliczyć z warunku wytrzymałościowego na docisk powierzchniowy

σ d = gdzie: σ d - przewidywane naciski powierzchniowe na styku zwojów gwintu śruby i nakrętki pdop - dopuszczalny nacisk na powierzchni roboczej gwintu przyjęto jak dla połączeń gwintowych półruchowych dla materiału o niższej wytrzymałości z pośród dwóch współpracujących ze sobą, A - nominalna powierzchnia styku nakrętki ze śrubą (poprzez zwoje gwintu):

A = gdzie: m - długość nagwintowanej części nakrętki według PN-57/M-82269, i - liczba czynnych zwojów gwintu, h - skok linii śrubowej, d - średnica nominalna gwintu, D1 - średnica otworu w nakrętce według PN-83/M-02013

|

|

DANE |

OBLICZENIA |

WYNIKI |

Qmax = 3 kN d = 10,000 mm D1=8,376 mm h = 1,5 mm

Dla stali St3S: pdop = 20 MPa (według tabeli. 3.5.1)

mw = 9,6 mm h = 2,0 mm

imin=8 zwojów

|

Po podstawieniu wzoru (13) do wzoru (12) otrzymano:

σ d = Wymagana liczba zwojów iw gwintu nakrętki wynika z wzoru (14)

iw ≥ Wymagana wysokość (długość) nagwintowanej części nakrętki: mw ≥ h iw (16) Po podstawieniu wzoru (15) do wzoru (16):

mw ≥

mw ≥ mw ≥ 0,0096m=9,6mm Wymaganą liczbę zwojów czynnych dla bezpiecznego przenoszenia siły Q można obliczyć po przekształceniu wzoru (16):

iw = uwzględniając, że końcowe zwoje nie mają pełnej wytrzymałości to minimalną liczbę zwojów przyjęto: imin = 6zwojów czynnych + 2zwoje bierne = 8 Dla imin= 8; wymagana długość gwintu według (16):

mmin = imin Lecz wobec faktu iż przy projektowaniu należy stosować w pierwszej kolejności znormalizowane elementy złączne, przyjęto według

PN-57/M-82269 znormalizowaną nakrętkę napinającą otwartą M10, która składa się z dwóch nakrętek (jedna z gwintem prawym a druga z gwintem lewym) połączonych trwale ze sobą z pomocą specjalnych prętów. Każda nakrętka charakteryzuje się długością nagwintowanej części m = 20 mm, co zapewnia jeszcze mniejsze wartości nacisków Dla ochrony nakrętki przed wpływami atmosferycznymi, przewidziano pokryć nakrętkę powłoką cynkową.

Do dalszych obliczeń przyjęto zatem nakrętkę napinającą otwartą M10 według PN-57/M-82269, ze stali St3S, zgrubną (III), z powłoką cynkową o grubości 5 |

mw=9,6mm

iw = 6 zwojów

imin = 8 zwojów

mmin = 12 mm |

DANE |

OBLICZENIA |

WYNIKI |

H = 24 mm

Jedynie w przypadku mechanicznego zabezpieczenia śruby przed dalszym wykręcaniem można przyjąć do obliczeń m min= 12 mm W pozostałych przypadkach należy przyjmować dla nakrętki M10 m = 20 mm !

Według PN-57/M-82269 Dla śruby M10: L=120

Wymagany skok mechanizmu: H =24 mm |

IV. Dobór długości l śruby oczkowej M10. Analiza cech geometrycznych śruby i nakrętki napinającej otwartej (rys. 3. 5. 3). Wymagany skok mechanizmu śrubowego : H = h max - h min zgodnie z rys. 3.5.3 h max = 2l+ L - 2mmin (18) h min = L + 2l - 2b obl (19) gdzie: L - długość nakrętki napinającej otwartej według PN-57/M-82269, l- długość śruby oczkowej według PN - 77/M-82425 mmin - wymagana długość wkręcenia śruby w nakrętkę, bobl - wymagana długość gwintu naciętego na śrubie oczkowej b Skok całego mechanizmu śrubowego według rys. 3.5.3: H = hmax - hmin = 2l - 2mmin + L - L +2bobl -2l H = 2bobl -2mmin (20) a po przekształceniu wzoru (20) wymagana długość naciętego gwintu na trzpieniu śruby oczkowej:

bobl = Według PN-77/M-82425 najbliższa większa wartość nagwintowanej części śruby oczkowej wynosi b = 32 mm. Taką wartość nagwintowanej części trzpienia śruby posiadają śruby oczkowe, których długość l jest większa niż 200 mm Spełniając założenie: l > 200, przyjmuję l = 140 mm według PN-77/M-82425. Po podstawieniu danych liczbowych do wzoru, przewidywana wartość: hmax = 2l+ L -2m = 2·140+120-2·20 = 360mm Podobnie, po podstawieniu do wzoru, przewidywana wartość: hmin = L + 2l - 2b = 120+2·140-2·32 = 336mm

Rys.3.5.3. Charakterystyczne cechy geometryczne mechanizmu naciągowego. Przewidywany skok mechanizmu napinającego: H = hmax - hmin = 360 - 336 = 24mm jest większy od wymaganego co można przyjąć do dalszych obliczeń albowiem zwiększa to zakres pracy mechanizmu. |

bobl = 32 mm b = 32 mm

l = 140 mm

hmax = 360 mm

hmin = 336 mm

H=24 mm |

DANE |

OBLICZENIA |

WYNIKI |

|

według PN-77/M-82425 dla śruby M16 D1 = 18 mm d0 = 8 mm S = 12 mm

Qmax = 3 kN A1 = 120 mm2

Materiał śruby oczkowej: stal klasy 4.8 kr = 114 MPa |

W przypadku gdy wyżej wspomniany typ śrub oczkowych nie umożliwia osiągania zadanego skoku mechanizmu, można zastosować: - nieco inny typ śrub to znaczy śruby oczkowe z gwintem na całej długości trzpienia według PN-77/M.-82426, - dwa mechanizmy połączone szeregowo, - nietypowe śruby oczkowe charakteryzujące się zwiększoną długością trzpienia i wykonanego na nim gwintu. V. Naprężenia rozciągające w uchu śruby oczkowej.

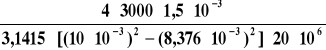

Przyjęto znormalizowaną śrubę oczkową M10 z uchem cylindrycznym o średnicy D1 = 18 mm według PN-77/M-82425. Założono, że przekrój niebezpieczny ucha będzie usytuowany w miejscu zaznaczonym płaszczyzną tnącą A-A. Pole powierzchni przekroju oznaczono symbolem A1. Włókna materiału w tym przekroju będą narażone głównie na naprężenia rozciągające Zgodnie z rys. 3.5.3 pole powierzchni przekroju poprzecznego: A1 D1 ·S - d0·S = (18 - 8) ·12 = 120 mm2 (22) Warunek wytrzymałościowy ucha śruby na rozciąganie:

σ r = Prognozowana wartość naprężeń rozciągających σ r w przekroju A-A :

σ r = Uwzględniając fakt, że pole powierzchni przekroju A1 jest ponad 1,8 krotnie większe od pola powierzchni przekroju poprzecznego rdzenia śruby oczkowej oraz jest ułożone w większej odległości od bieguna (względem którego należy obliczać wskaźnik wytrzymałości przy skręcaniu), pominięto nieco złożone obliczenia wartości naprężeń zastępczych w przekroju A-A. Przyjmując takie uproszczenie, porównano prognozowaną wartość naprężeń rozciągających (σ r) z dopuszczalną wartością (kr) i stwierdzono, że: warunek wytrzymałościowy ucha śruby oczkowej wykonanej ze stali w klasie własności mechanicznych 4.8 jest spełniony albowiem: 25 MPa = σ r < kr = 114 MPa

Do dalszych obliczeń przyjęto zatem śrubę oczkową M1 o długości l=140 mm z łbem o średnicy D1 według PN-77/M-82425, stalowej o własnościach mechanicznych w klasie 4.8, zgrubną (III), z powłoką cynkową o grubości 9 |

A1 = 120 mm2

σ r =25 MPa

σ r < kr |

|

DANE |

OBLICZENIA |

WYNIKI |

|

Ucho śruby oczkowej będzie wykonane również ze stali: 4.8 kr = 114 MPa d0 =8 mm S =12 mm

Q = 3 kN

Dla stali o klasie 4.8 (np.St6) przyjęto, że

= 114 MPa

|

VI. Sprawdzenie docisku powierzchniowego pomiędzy uchem śruby oczkowej i sworzniem. Założono, że sworzeń będzie luźno pasowany. Dlatego należy sprawdzić między innymi wartości docisku powierzchniowego σ d w obszarze styku pomiędzy uchem i sworzniem (rys 3.5.4). Do obliczeń wartości docisku, przyjmuje się rzut powierzchni styku (ucha ze sworzniem) na płaszczyznę prostopadłą do kierunku działania siły Q. Rzut wewnętrznej powierzchni ucha A2 narażonej na dociski powierzchniowe zgodnie z rys. 3.5.4:

A2 = d0 (S - 2

Rys. 3.5.4. Nominalna powierzchnia styku A2 (zakropkowana) śruby oczkowej ze sworzniem. Po podstawieniu wartości liczbowych do wzoru (24): A2 = 14 (12 -2 . 0,5) = 88 mm2 Warunek wytrzymałościowy na dociski powierzchniowe:

σ d = gdzie:

σ d = p dop - wartość dopuszczalna nacisków powierzchniowych jest przyjmowana stosownie do materiału o niższej wytrzymałości spośród dwóch materiałów współpracujących ze sobą w skojarzeniu. Przewidziano, że śruba oczkowa wykonana ze stali: 4.8 (St6) będzie współpracować ze sworzniem wykonanym z materiału o wyższych własnościach wytrzymałościowych, dlatego wartość nacisków dopuszczalnych obliczono dla stali St6. Ze względu na brak wartości p dop (w dostępnej literaturze) dla połączeń półruchowych i obciążeń w przybliżeniu stałych, przyjęto wstępnie wartość p dop dla połączeń sworzniowych ruchowych i obciążeń zmiennych według tabeli 3.5.2 [2]:

pdop = 0,25 . kc = 0,25 114 MPa = 28,5 MPa

|

A2 = 88 mm2

σ d =34 MPa

pdop =28,5 MPa |

|

DANE |

OBLICZENIA |

WYNIKI |

Zakładając w = 0,5 S

|

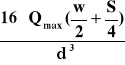

Z porównania wartości naprężeń prognozowanych 34 MPa = σ d > pdop = 28,5 MPa wynika, że warunek wytrzymałościowy nie jest zachowany. Z tego powodu obszary styku ucha śruby oczkowej i sworznia mogą charakteryzować się mniejszą trwałością spowodowaną szybszym zużywaniem ściernym. Zaakceptowano jednak takie skojarzenie zważywszy, że wstępnie przyjęta wartość nacisków dopuszczalnych dotyczy połączeń ruchowych i obciążeń zmiennych, natomiast w projektowanym połączeniu będą występować jedynie okresowe wzajemne przemieszczenia oscylacyjne (półruchowe) oraz w przybliżeniu stała wartość siły Q. VII. SPRAWDZANIE WARUNKU WYTRZYMAŁOŚCIOWEGO SWORZNIA NA ZGINANIE. Założono, że sworzeń będzie luźno pasowany z uchem i widełkami dlatego należy jeszcze obliczyć jego wytrzymałość na zginanie i dociski powierzchniowe z widełkami. Zatem warunek wytrzymałościowy sworznia na zginanie :

σ g = gdzie: M g max - maksymalna wartość przewidywanego momentu gnącego dla przyjętego modelu obliczeń jak na rysunku 3.5.5.c:

M g max = w - grubość jednej odnogi widełek, S - szerokość ucha śruby oczkowej,

Wx = d - średnica sworznia. Przewidywana wartość naprężeń gnących w sworzniu:

σ g = |

σ d > pdop

σ g =152,2 MPa |

DANE |

OBLICZENIA |

WYNIKI |

Założono że sworzeń będzie wykonany ze stali 60 Według PN-93/H-84019 Re = 400 MPa Przyjmując Reg 1,19 Re XQ = 2,8 |

Dla sworznia wykonanego ze stali 60 według PN-93/H-84019, przyjęto granicę plastyczności na zginanie: Reg 1,19 Re [MPa] = 1,19 400 = 476 MPa Dopuszczalne naprężenie na zginanie dla stali 60 przy założeniu statycznego charakteru obciążenia (stosunkowo niewielka pulsacja obciążenia Q).

Warunek wytrzymałościowy przy zginaniu (według wzoru 26) dla sworznia wykonanego ze stali 60 jest spełniony albowiem: 152,2 MPa = σ g < kg = 170 MPa |

Reg = 476 MPa

kg = 170 MPa

σ g < kg |

Zakładając w = S/2

sworzeń o średnicy d =8 mm według PN-90/M-83002 l2 = 3,5 mm S =12 mm d =8 mm lw= 31 mm

w = S/2 |

VIII. Obliczenie i dobór długości sworznia. Obliczanie wymaganej długości roboczej sworznia lw stosownie do cech geometrycznych: śruby oczkowej, widełek, podkładki i zawleczki (jak na rys. 3.5.5) lw = S + 2·w + s + g d1/2 + d0 + l2 lw = 2·S + s + g d1/2 + d0+ l2 (31) gdzie: w - szerokość jednej odnogi widełek, s- minimalny luz poosiowy (przyjęto s = 0,5mm - zalecana wartość według PN-63/M.-83000), g- grubość podkładki dobrana według PN-90/M-82004, d0 - średnica zawleczki według PN-76/M.-82001, d1 - średnica otworu zawleczkowego według PN-90/M-83002, l2 - minimalna odległość otworu zawleczkowego od końca sworznia dobrana według PN-90/M-83002. Po podstawieniu wartości liczbowych do wzoru (31): lw= 2·12 + 0,5 + 2 2/2 + 2 + 3,5 = 31 mm Z normy PN-90/M-83002 dobrano najbliższą długość sworznia spełniającą warunek: l ≥ lw Czyli dla średnicy d = 8 mm, dobrano sworzeń o długości l = 32 mm

Do dalszych obliczeń przyjęto zatem sworzeń: z łbem walcowym z otworem dla zawleczki (odmiana B), o średnicy d = 8 mm z polem tolerancji a11, długości l = 32mm według PN-90/M-83002, ze stali 60 według PN-93/M.-84019, z powłoką cynkową o grubości 5 Wymagana grubość widełek: l3 = S + 2 ·w = S +2·S/2 = 2·S = 2·12 = 24 mm (32) |

s = 0,5 mm g = 2 mm d0 = 2 mm d1 = 2 mm l2 = 3,5 mm

lw = 31 mm

l = 32 mm

l3 = 24 mm |

Rys. 3.5.5 Połączenie sworzniowe śruby oczkowej (poz.3) i widełek (poz. 4) jak na rys. D00-09-00 a) rzut główny, b) rzut z góry, c) siły działające na sworzeń, d) przebieg momentów gnących dla sworznia; Q - siła napinająca, S - szerokość ucha śruby oczkowej, d - średnica sworznia, l - długość sworznia, s - luz poosiowy, w - grubość jednej odnogi widełek. Przekrój A-A przez widełki przedstawiono na rys. 3.5.6.

DANE |

OBLICZENIA |

WYNIKI |

d =8 mm

|

IX. Dobór podkładki do sworznia Do sworznia o średnicy d=8 mm dobrano podkładkę według PN-90/M-82004 tzn. średnica wewnętrzna podkładki d0 = 8mm, średnica zewnętrzna D = 15 mm i grubość g = 2 mm, materiał St3S. Średnica wewnętrzna podkładki powinna być równa lub większa od średnicy sworznia czyli: d0 ≥ d (33) |

podkładka: d0 = 8 mm g = 2 mm D = 15 mm materiał St3S |

d = 8 mm d1 = 2 mm

|

X. Dobór zawleczki do sworznia Do sworznia o średnicy d = 8 mm dobrano zawleczkę według PN-76/M-82001 przy czym średnica umowna zawleczki d0 została przyjęta jako równa średnicy otworu d1 w sworzniu czyli d0 = 2mm. Ze względu na konieczność rozgięcia końców zawleczki, długość zawleczki l przyjęto znacznie większą od średnicy sworznia czyli l = 16mm. Materiał zawleczki St2S. |

d0 = 2mm l = 16 mm materiał St2S |

|

XI. Sprawdzanie wartości docisku powierzchniowego pomiędzy widełkami i sworzniem : Założono, że widełki będą wykonane ze stali St7 o grubości nie większej niż 40 mm. Dla wyrobów ze stali St7 o grubości nie przekraczającej 40 mm, według PN-88/H-84020 granica plastyczności Re = 355 MPa |

Re = 355 MPa |

Założono Szerokość widełek

w =

Qmax = 3 kN d = 8 mm S = 12 mm

Dla stali St7 Re = 355 MPa Przyjęto:

kr = kc = xQ = 2,8 |

Rys.3.5.6. Przekrój A-A (według rys.3.5.5) widełek (poz. 4 na rys. 3.5.5) współpracujących ze sworzniem (poz. 3). Zakreskowany przekrój jest narażony głównie na rozciąganie. Rzut nominalnej powierzchni styku widełek ze sworzniem zakropkowano. Przewidywana wartość docisku powierzchniowego na ścianach otworów w widełkach (zakropkowane na rys. 3.5.6)

σ d =

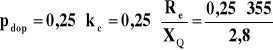

σ d = Przy braku danych dla połączenia półruchowego, które jest tu analizowane, przyjęto dopuszczalny nacisk jednostkowy dla stali St7 pracującej w połączeniu ruchowym przy obciążeniach zmiennych według tabeli 3.5.2:

|

σ d = 31,25MPa

pdop= 31,7 MPa

|

pdop =31,7MPa |

Warunek wytrzymałości na dociski powierzchniowe teoretycznie nie jest spełniony co wynika z poniższej nierówności: 31,25 MPa = σ d > pdop. = 31,7 MPa |

σ d > pdop. |

Dla stali St7 Re =355 MPa X Q =2,8 kr=126,8MPa

Qmax = 3 kN w=0,5 S S = 12 mm d = 8 mm

l3 =24 mm

Elementy 1 i 2 (rys. 3.5.7) wykonano ze stali: St4SX o grubości mniejszej niż 16mm i dlatego według PN-88/H-84020 Re =275 MPa |

XII. Obliczenie szerokości widełek b2 (rys. 3.5.5) w przekroju A-A z warunku wytrzymałości na rozciąganie

gdzie: A - pole powierzchni przekroju poprzecznego widełek (zakreskowane) Po podstawieniu znanych wartości, warunek wytrzymałościowy na rozciąganie widełek w przekroju A-A przyjmie postać:

σ r = gdzie d - średnica otworu dla sworznia. Po przekształceniu wzoru (35), wymagana szerokość widełek b2

b2 ≥

b2 ≥ Przewiduje się, że widełki będą wykonane ze stali St7 w formie walcowanego pręta o przekroju kwadratowym. Dla uzyskania wymiaru poprzecznego widełek l3 =24 mm wybrano pręt o przekroju kwadratowym o wymiarach 40 40 mm według PN-72/H-93201. Dla uzyskania wymaganych wymiarów poprzecznych widełek według rysunku 3.5.5 (b2 l3, na określonych odcinkach długości widełek) można zastosować obróbkę skrawaniem.. XIII. Obliczenie spoin łączących widełki z płytą mocującą (rys. 3.5.7)

Poniżej rozważono następujący problem: czy śrubę oczkową można przymocować do podłoża z pomocą sworznia i spawanego uchwytu przedstawionego na rys.3.5.7, do którego elementy: poz.1 i poz. 2 już zostały wykonane. Obliczenia wytrzymałościowe powinny umożliwić uzyskanie informacji o przydatności tych elementów w realizacji połączenia spawanego, które powinno przenieść siłę Qmax = 3 kN usytuowaną pod kątem |

Ze względów konstrukcyjnych przyjęto: b2 = 20 mm

|

Rys. 3.5.7. Zaczep naziemny; a) rzut główny, b) rzut od lewej strony, c) rzut z góry, d) składowe siły Q;

1 - płyta, 2 - płaskownik (widełki), 3- tuleja wykonana z materiału o większej odporności na dociski powierzchniowe.

DANE |

OBLICZENIA |

WYNIKI |

Q = 9,5 kN

Kąt nachylenia liny

g = 9,5 mm

h=40 mm a=4 mm

Qx= 4750 N l = 30 mm a = 4 mm h = 40 mm

|

1. Obliczenie wartości składowych ( Q (według rysunku 3.5.7). Qz =Q . sin = 9500·sin60° 8227 N (37) Qx =Q .cos = 9500·cos60 4750 N (38) Założono wartości wymiarów spoin pachwinowych stosownie do grubości (g) i szerokości (h) widełek (poz. 2 na rys.3.5.7) Przyjmuje się do obliczeń, że grubość spoiny a 0,7 g, gdzie: g - grubość cieńszego elementu przeznaczonego do spawania, czyli płaskownika (poz 2); założono: a 0,42·g = 0,42 · 9,5 = 4mm (39) Długość obliczeniowa każdej spoiny będzie pomniejszona o tzw. kratery usytuowane na początku i końcu każdej spoiny. Średnicę tych kraterów przyjmuje się równą grubości obliczeniowej a spoiny. Dlatego czynną długość każdej spoiny przyjęto: h-2·a = 40-2·4 = 32mm (40) Zatem do obliczeń przyjęto pole powierzchni przekroju niebezpiecznego A jednej spoiny w kształcie prostokąta o wymiarach: długośc 32 mm, szerokośc a=4 mm. 2. Obliczenie wartości prognozowanych naprężeń w spoinach pachwinowych, które będą łączyć płaskowniki (poz. 2) i płytę (poz. 1). Wstępnie założono, że spoiny (w sumie dwie spoiny) będą usytuowane tylko po jednej stronie każdego płaskownika (poz. 2).

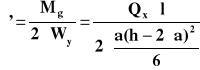

Przewidywane naprężenia zginające w każdej spoinie (spowodowane składową

gdzie:

Wy - wskażnik wytrzymałościowy przy zginaniu przekroju obliczeniowego jednej spoiny. Przekroj obliczeniowy przyjęto w kształcie prostokąta o wymiarach a (h-2·a).Osią obojętną jest w tym przypadku oś y, l - ramię działania siły Qx , która powoduje naprężenia zginające w spoinie.

|

a = 4mm

h-2·a = 32mm

A(32 x 4)

|

Qz= 8227 N a = 4 mm h = 40 mm |

Przewidywane naprężenia rozciągające w spoinie (spowodowane składową

|

|

A = a(h-2a)

Qx=4750 N a = 4 mm h = 40 mm

dla St4SX Re = 275 MPa xQ = 2,8

kr = 98,2 MPa

Qx = 4750 N l = 30 mm cztery spoiny a = 4 mm h = 40 mm |

gdzie: A - pole powierzchni przekroju niebezpiecznego jednej spoiny podczas rozciągania. Przewidywane naprężenia ścinające w spoinie (spowodowane składową Qx)

Naprężenia zginające i rozciągające w spoinie działają w kierunkach wzajemnie równoległych, dlatego dodajemy je algebraicznie.

Przewidywane naprężenie zastępcze według hipotezy Hubera:

Warunek wytrzymałościowy dla spoiny pachwinowej jest formułowany następująco:

gdzie:

przy czym naprężenia dopuszczalne kr należy obliczyć dla materiału o nizszej wytrzymałości z pośród dwu łączonych materiałów. Płyty i płaskowniki wykonano ze stali St4SX Dla stali St4SX o grubości nie większej niż 16 mm:

Natomiast naprężenie dopuszczalne dla spoiny przy ścinaniu

Zatem warunek wytrzymałościowy dla spoiny nie jest spełniony ponieważ:

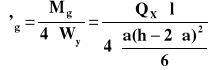

140,5 MPa = Z powodu niespełnienia warunku wytrzymałości założono, że spoiny będą ułożone po obu stronach każdego płaskownika (cztery spoiny jak przedstawiono na rys.3.5.7). Przewidywane naprężenia zginające w każdej spoinie (spowodowane składową Qx)

|

|

Qz= 8227 N a = 4 mm h = 40 mm

Qx =4750 N a = 4 mm h = 40 mm

|

Przewidywane naprężenia rozciągające w spoinie (spowodowane składowąQz).

Przewidywane naprężenia ścinające w spoinie (spowodowane składową Qx)

Przewidywane naprężenie zastępcze według hipotezy Hubera po podstawieniu do wzoru (44):

Zatem warunek wytrzymałości (stateczności) spoiny jeszcze nie jest spełniony ponieważ:

70,13 MPa = Zwiększając grubość obliczeniową każdej spoiny do wartości a = 5mm otrzymamy:

62,7 MPa = co oznacza, że warunek wytrzymałościowy dla spoiny został spełniony. Na tej podstawie można zastosować połączenie spawane do połączenia płaskowników z płytą w celu wykonania zaczepu naziemnego(o wymiarach jak na rys. 3.5.7). Wymagane są cztery spoiny o grubości a = 5 mm, ułożone po każdej stronie płaskownika. XIV. Zabezpieczenia antykorozyjne Uwzględniając założenia projektowe, w których przewidziano pracę urzadzenia w zmiennych warunkach atmosferycznych, należy przewidzieć takie zabiegi technologiczne, które zabezpieczą elementy urzadzenia przed korozją. |

a = 5 mm |

INSTRUKCJA UŻYTKOWANIA MECHANIZMU NAPINAJĄCEGO 1. W miarę potrzeby usuwać zanieczyszczenia z gwintowanych elementów oraz uzupełniać ubytki smaru plastycznego na gwintach śrub oczkowych. 2. W miarę potrzeby sprawdzać, czy na elementach mechanizmu naciągowego nie ma znaczących wytarć lub pęknięć.

|

||

BIBLIOGRAFIA

Dietrych J., Korewa W., Kocańda St.: Podstawy Konstrukcji Maszyn tomy:I, II. WNT, Warszawa 1964

Praca zbiorowa : "Poradnik Warsztatowca Mechanika. WNT, Warszawa 1981,

Szewczyk K. : Połączenia gwintowe. PWN, Warszawa 1991,

Banaszek J. : Przykłady obliczeń z podstaw konstrukcji maszyn część I. Politechnika Lubelska. Wydawnictwa Uczelniane. Lublin 1987

Oleksiak Z., Budzoń P. :Zbiór zadań z podstaw budowy i eksploatacji maszyn. Skrypt Uczelniany nr 1491.Wydawnictwa AGH, Kraków 1997,

Niezgodziński M. E. , Niezgodziński T. : Wzory, wykresy i tablice wytrzymałościowe. WNT, Warszawa 1996,

Niezgodziński M. E. , Niezgodziński T. : Wytrzymałość materiałów. Wydanie XIV zmienione. PWN, Warszawa 1988,

Osinski Z., Bajon W., Szucki T.: Podstawy Konstrukcji Maszyn. PWN, Warszawa 1980

Wyszukiwarka

Podobne podstrony:

Focke Wulf Fw 190 A F G cz 2 (AJ PRESS Monografie Lotnicze 018)

Rozporz+RM+z+23.10.09+Dz.+U.+190, Straż Graniczna

190 Manuskrypt przetrwania

(190 194) Uwagi Końcowe

CarinaE 190 263

17 Chcieć i mieć, samowiedza obyczajowa w polsce czasów przemian Szpakowska 190 222

zajebiaszcze notatki o encyklopedii s.190-198, NAUKA, Naukoznawstwo

190 unieruchomienie układu sterowania TCRZL6OHWYD62NMKQJBVRHHCLL3E24PFTMGIKEQ

ProjektKKa 10 Przekroj 0 190 001

190 191

190

190

Projekt 190, SiMR, metrologia, Metrologia prace domowe, Projekt 190D11 h11

Dz U 2003 190 1864 zmiana z dnia 2003 09 12

Doradztwo Podatkowe z 29 wrzesnia 08 nr 190

plik (190)

190

kpk, ART 80 KPK, V KK 190/07 - wyrok z dnia 15 stycznia 2008 r

PKM 161 190

więcej podobnych podstron