Charakterystyka hamulcowych materiałów ciernych.

- Wymagania stawiane materiałom ciernym

Materiały powinny mieć stabilny i wysoki współczynnik tarcia (0,5; 0,6). Aby nie zmieniał się z temperaturą i z wilgotnością

Duża odporność na zużycie w szerokim zakresie zmian parametrów tarcia.

Brak skłonności do szczepień adhezyjnych

Stabilność mechaniczna, chemiczna i termochemiczna

Stabilność i równomierność zmian chemicznego i fazowego składu oraz struktury i innych właściwości warstwy wierzchniej

Odporność na korozję, wodę

Wysoki punkt topienia

Wysoki współczynnik przewodzenia ciepła

niski współczynnik rozszerzalności cieplnej

Duża wartość ciepła właściwego

Dobra technologiczność (obrabialność, kruchość, łatwe formowanie), dodatni gradienyt właściwości mechanicznych — małe wypadanie cząstek z okładziny

Anomalia materiałów na hamulce - fating

Materiały cierne na elementy hamulców i sprzęgieł:

Materiały metalowe

Żeliwo szare - perlityczne drobnoziarniste 180-240 HB (bez eutektyki fosforowej)

Stopy aluminium z magnezem i krzemem 120 HV

Stale - prędkość powyżej 25 m/s. Stale węglowe - walcowane na zimno, kute i ulepszane cieplnie twardość 370 HB

Żeliwo stopowe (sferoidalne)

Stale nierdzewne (przy problemach korozyjnych) V > 100m/s. TGV - stal węglowa pokryta powłoką ceramiczną lub cermetaliczną

Spieki metali (spieki żelaza z miedzią, niektóre ze stopów miadzi)

Materiały niemetalowe

Materiały prasowane

a). o lepiszczu z żywicy termoutwardzalnej (fenolowej, fenolowo formaldehydowej)

b). prasowane o lepiszczu mieszanym

c). tkane materiały niemetalowe impregnowane zwykle olejami schnącymi

d). materiały organiczne - drewno, skóra, filc

e). materiały nieorganiczne

ceramiczne

cermetaliczne

grafitowe

Główne składniki materiałów ciernych.

Składniki wiążące

żywice termoutwardzalne

m1 - masa związana z okładziną

m2 - masa związana z samochodem

kauczuki syntetyczne (fenolowe, fenolowo formaldechydowe, modyfiowane melaminą, krezolowe)

melaminowe

Składniki włókniste

szklane

mineralne (uzyskiwane z topienia kamienia bazaltowego)

stalowe

akrylowe

Wypełniacze

twarde

elektrokorund

korborund

kwarc

miękkie

balt

metale i tlenki matali

materiały o właściwościach smarnych

grafit

węgiel

dwusiarczek molibdenu

Typowy skład samochodowych materiałów ciernych

semimetaliczne (bezazbestowe, bezstalowe)

Lepiszcze metaliczne - żywica fenolowa

Napełniacz włóknisty:

włókna stalowe

włókna metalowe

włókna organiczne

włókna nieorganiczne

Skład osnowy - Al. - 12%, Si - 5% Mg — zbrojenie SiC - 47% max. temperatura pracy 4980

Skład osnowy - Al. - 1%, Mg — zbrojenie Al2O3 max. temperatura pracy 5380

Materiały stosowane na tarcze hamulcowe.

żeliwa niskostopowe (Ni - Cr - Mo)miedziowe (250 Mpa) — duza odporność na zużycie ścierne, niezadowalająca odporność na zmęczenie cieplne

cienka warstwa żeliwa na rdzeniu staliwnym (200 - 580Mpa) — dobre własności trybologiczne warstwy ciernej, wysoka wytrzymałość rdzenia

stal węglowa (C - 0,28%, Si - 0,55%, Mn - 0,7%)

kompozyt węglowy zbrojony włóknem węglowym (CAC)

kompozyt na osnowie aluminiowej z cienka powłoką molibdenową

kompozyt o rdzeniu stalowym z cienka wielowarstwową powłoką ceramiczną

Cechy materiałów włoknistych (dodaje się kauczuki syntetyczne)

włókno aramidowe

włókno akrylowe

W celu zwiększenia adhezji preparuje się silanem i lateksem.

Przebieg zużycia materiałów na hamulce w funkcji temperatury.

A - klasa IV

B - klasa II

Badania końcowe materiałów ciernych

Sprawdzenie kształtu i wymiarów

Sprawdzenie wyglądu zewnętrznego

Sprawdzenie twardości (HK 120)

Sprawdzenie wartości współczynnika tarcia

Sprawdzenie wartości zużycia właściwego [mm3/MJ] (objętości zużycia w funkcji energii) (≈1 cm3/107J)

Sprawdzenie gęstości (≈2 g/cm3)

Sprawdzenie chłonności wody

Sprawdzenie przyrostu grubości pod wpływem temperatury (1-3%)

Sprawdzenie wytrzymałości na rozciąganie (10-14 Mpa)

Sprawdzenie udarności z karbem (KCX) (kJ/m2)

Sprawdzenie odporności na wygrzewanie

Sprawdzenie skuteczności działania układu hamulcowego

Dopuszczalne wady na powierzchniach materiałów ciernych.

Wgłębienia lub miejsca nie oszlifowane na powierzchni pracującej - ogólna powierzchnia wgłębień o głębokości mniejszej od 0,5 mm nie powinna przekraczać 2% powierzchni pracującej. Wgłębienia nie powinny tworzyć skupisk.

Ogólna powierzchnia wad o głębokości nie większej niż 1 mm nie powinna przekraczać 3%

Uszkodzenia krawędzi czołowej i bocznej — ogólna długość uszkodzeń o głębokości do 2 mm nie powinna przekraczać 5%. Uszkodzeń do 0,5 mm nie należy brać pod uwagę.

Wtrącenia powierzchniowe — dopuszcza się wtrącenia nierozdrobnionych składników materiału o ogólnej powierzchni 1% przy czym jednostkowe wtrącenie nie może przekraczać10 mm. Wtrąceń ciał obcych nie dopuszcza się.

2.. Charakterystyka hamulcowych konstrukcji, cechy fizyczne - zużycie współczynnik tarcia, cechy użytkowe (przedstawić próby laboratoryjne).

Charakterystyka hamulcowych konstrukcji (tabela)

Cechy fizyczne materiałów

1. Różnica tarcia miedzy tarciem dynamicznym a spoczynkowym — z prędkością współczynnik tarcia spada. Dla niektórych materiałów współczynnik tarcia spada a później rośnie.

Współczynnik tarcia od wartości nacisku

Współczynnik tarcia w zależności od czasu narastania obciążenia

2. Przy mniejszej prędkości zmiany współczynnika tarcia są mniejsze

3. Przy mniejszych naciskach zmiany są większe.

4. Przed 300 0C zwiększa się siła łącząca lepiszcza

Zużycie materiałów

Transformacja energii między okładziną, tarczą a trzecim ciałem podczas hamowania

Energia tarcia

Termosprężystość odkształceń polega na tym, że istnieje możliwość pofalowania tarczy hamulca (bądź pęknięcia).

Pofalowanie można śledzić gładkością krzywej temperatury (drgania krzywej świadczą o pofalowaniu tarczy)

Pofalowanie może być symetryczne i asymetryczne, może także wystąpić okrężne pofalowanie tarczy.

Termosprężystość objawia się także dystrybucją gorących plam

Wierzchołkowy

Zogniskowany

Odkształceniowy

Strefowy

Drgania i wibracje powodowane przez układy cierne

pow. 1000 Hz — pisk albo skrzypienie

poniżej 10 Hz — pulsacja albo trzęsienie (powodowane energią nie zamienioną na ciepło)

ok. 100 Hz — stukot, klekot, dudnienie (powodowane przez drgania własne elementów nadwozia.

Mechanizmy zużycia

mechanizm ścierny (rysowanie, bruzdowanie, skrawanie)

delaminacja (warstwa zewnętrzna po przekształceniach traci kontakt z podłożem i odrywa się

Inicjiowanie i usuwanie warstw metalicznych (usuwany materiał pod spodem)

Powstawanie warstw miedzi na powierzchni stalowej

Materiały podlegają badaniom.

Badania laboratoryjne.

chłonność wody

gęstość

granice plastyczności przy rozciąganiu i ściskaniu

moduł spreżystości

Naprężenie zrywające

temp. ugięcia

współczynnik tarcia

trwałość na rozciąganie i ściskanie

analizy termograwimetryczne (zmiana składu chemicznego od temperatury)

testy trybologiczne

Badania stanowiskowe

Test zależności współczynnika tarcia od temperatury przy stałej sile tarcia, prędkości ślizgania

Test FORDA na maszynie FAST

Badanie w warunkach dynamicznie zmiennej prędkości poślizgu (tarcia statycznego)

V= const (7 m/s)

t = 70 min

Siła tarcia = const (77,5 N)

Test stanowiskowy na bezwładnościowym dynamometrze

Test w warunkach dynamicznie zmiennej wartości poślizgu.

Badanie w warunkach ruchu przerywanego stick - slip (drgań samowzbudnych)

5. Badania trakcyjne

w warunkach normalnych (w danym kraju)

w warunkach umownych (nienormalnych o zwiększonych wymaganiach)]

Model ukadu ciernego tarcz ślizgacz na wsporniku kątowyn, dla którego

warunek niestabilności ½ (μ - tgΘsin2Θ>Cp/Cd

Przemieszczenia okładziny w stosunku do tarczy I model (ruch samowzbudny) — różnią się prędkościami

W ruchu drgającym harmonicznym nie ma przemieszczeń elementów.

3.. Konstrukcje pierścieni i technologie mechanicznego kształtowania pierścieni.

Rodzaje pierścieni tłokowych

Uszczelniające

R - prostokątny

T - trapezowy

M - stożkowy

N - Noskowy

Ażurowy tłoczony z blachy z ekspanderem sprężyną śrubową od Peugota

Powierzchnie przylgowe:

Technologie wykorzystywane do produkcji pierścieni

Na pierwszy pierścień - drobny grafit — odlew kokilowy

Na drugi pierścień - duży grafit — odlew piaskowy

Profilowanie

1. Fiksacja cieplna w celu uzyskania jednakowych nacisków wywieranych na tuleję cylindra na obwodzie pierścienia

Toczenie kopiowe (powierzchni przylgowej nie wolno szlifować - zatarcie!)

Wykonanie półfabrykatu pierścienia:

Metodą cięcia z tulei

Odlew choinkowy

Pokrywanie powłokami - metodą konwersji

4.. Charakterystyka szczegółowa blach stalowych stosowanych w budowie nadwozi (przykłady oznaczeń, wymagania oraz kontrola - próby technol. sposób wyznaczania współczynnika R i N).

Blachy do tłoczenia:

Charakterystyka szczegółowa blach stalowych stosowanych w budowie nadwozi samochodowych PN - 87/H - 92149.

blachy w arkuszach bez wyróżnika,

w kręgach „K”,

w cięgle z blach „C”.

Ze względu na rodzaj powierzchni:

Ia) blachy w arkuszach i kręgach o najlepszej jakości

Ib) blachy o dobrej jakości powierzchni nadwozi samochodowych i elementów zewnętrznych innych pojazdów.

II Blachy i taśmy o zwykłej jakości powierzchni.

Ze względu na wymagany stopień wykończenia określany przez dopuszczalną chropowatość Ra:

Blachy rodzaju Ia, Ib dzieli się na:

bez wyróżnika,

z wyróżnikiem,

chropowata z wyróżnikiem „f”,

matowa „m”

gładka „g”.

Ze względu na własności mechaniczne i technologiczne

USB - blachy na najtrudniejsze wytłoczki,

SSB - na szczególnie trudne wytłoczki,

SB - b. Trudne wytłoczki,

B - b. Głęboko tłoczna,

G - do głębokiego tłoczenia.

Cechy technologiczne:

spawalność,

zdolność do gięcia na zimno,

próba tłoczności blachy.

Ze względu na możliwość wykorzystania arkusza lub kręgu rozróżnia się:

blachy pierwszej klasy (bez wyróżnika) wyk. w kręgach dopuszczalna 10% długości ale nie przekracza 6% dostawy.

Blachy drugiej klasy z wyróżnikiem do 25% powierzchni arkusza.

Ze względu na dokładność wykonania wymiarów:

o zwykłej dokładności (bez wyróżnika),

blachy o podwyższonej dokładności grubości.

Oznaczenie:

Ia-m-SSB0,8wg*1500*3000

Ia - rodzaj jakości pow.

m- materiał wyk pow.

SSB - na szczególne

Wg - wysoka grubość

1500 - szerokość [mm]

3000 - długość.

Wymagania:

Na powierzchni oraz na brzegach blach nie powinny występować, łuski, naderwania, pęknięcia, rozwarstwienia, wtrącenia niemetaliczne

Blachy USB, SSB, SB są o zwiększonej odporności na starzenie.

Kontrola blachy:

Rysunek zrób se sam!!!!

próbka do rozciągania,

do tłoczenia

i 4- do badania mikrostruktury

5.i 6- próbki do zginania na zimno

7- do badania współczynnika anizotropii normalnej R i wskaźnika umocnienia N

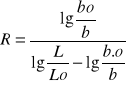

bo - początkowa szerokość próbki

b- końcowa

Lo - długość początkowa próbki

L - końcowa

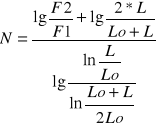

Wskaźnik umocnienia

F1,F2 - siły odpowiadające wydłużeniu L1, L2

5.. Charakterystyka szczegółowa blach i taśm ocynkowanych

Blachy ocynkowane:

blachy w arkuszach bez wyróżnika

blachy i taśmy w kręgach oznaczenie „K”,

W zależności od rodzaju powłoki:

o powłoce cynku z kwiatem „Z”

ze zmniejszonym kwiatem „ZM”

wygładzone „W”

z warstwą stopową „ZS”

W zależności od normy grubości powłoki cynku:

100, 200, 275, 400, 450 [g/m^2]

W zależności od nasilenia wad na powierzchni:

I pierwszej jakości

II drugiej klasy

„W”, „ZS” występują tylko w pierwszej klasie.

W zależności od dokładności wykonania wymiarów:

o zwykłej dokładności

o podwyższonej dokładności (grba „pg”, szeroka „ps”, długa „p”)

W zależności od płaskości:

o zwykłej płaskości

o podwyższonej płaskości „pp”

o wysokiej „wp”

W zależności od sposobu zabezpieczenia powierzchni:

o niezabezpieczonej

o pasywnej „pas”

o oliwionej „oliw”

o pasywnej oliwionej

Kategoria tłoczności:

nietłoczna

płytko tłoczna „P”

tłoczna „T”

głęboko tłoczna „B”

Przykład oznaczenia:

Z-275-II-0,50pg*1000*2000pl-T

Z - powłoka cynku z kwiatem,

275 -[g/m^2]

II- klasa pokrycia powierzchni

0,5 - grubość [mm]

pg - wykonania grubości

szer 1000

dlug 2000

pl - o zwykłej dokładności wykonania szerokości o zwykłej dokładności wykonania płaskości.

T - tłoczna i niezabezpieczona.

6.. Jakość, notyfikacja poprawności.

Jakość eksploatacyjna:

Zgodność rozwoju konstrukcyjnego i stylizacji z obowiązującą normą

Estetyka wykonania pojazdu

Ergonomia wykonania wnętrza

Komfort jazdy

Wygoda pasażerów

Pojemność bagażnika

Stabilność pojazdu podczas jazdy na łuku

Bezpieczeństwo kierowcy i pasażerów podczas wypadku

Prędkość max

Przyspieszenie.

NOTYFIKACJA

Integracja krajów europy zachodniej zapoczątkowana w 1958 roku traktatem rzymskim za podstawę przyjęła swobodny przepływ:

towarów i usług,

środków finansowych,

personelu.

W obecnych czasach dąży się do ujednolicenia przepisów dotyczących przepływu towaru na terenie Unii. Producent ma szeroki wybór dostosowania do jednej z gałęzi normy:

Klasa A - (wewnętrzna kontrola produkcji)

projektowanie,

Producent przechowuje dokumentację techniczną do dyspozycji władz państwowych.

Interwencja jednostki notyfikowanej.

produkcja,

Producent deklaruje zgodność z podstawowymi wymaganiami, umieszcza znak CE.

Jednostka notyfikowana bada określone cechy wyrobu, sprawdza wyrób wyrywkowo,

Klasa B

producent,

Deklaruje zgodność z zatwierdzonym typem, umieszcza znak CE

Jednostka notyfikowana bada określone cechy wyrobu, sprawdza wyrób wyrywkowo

jednostka notyfikowana,

Sprawdza zgodność z podstawowymi wymogami

Sprawdza badania, jeśli trzeba

Wydaje certyfikat EC badania typu:

zgodności wzoru klasa C

zapewnienia jakości produkcji k. D

jakości wyrobu k. E

weryfikacja wyrobu k. F

weryfikacja produkcji jednostkowej k. G

pełne zapewnienie jakości k. H

7. TYPY OPERACJI MONTARZOWYCH

W procesie montażu wyróżniamy dwa rodzaje operacji: główne, pomocnicze i kontrolne.

Operacje główne, ta grupa operacji, w wyniku których część lub zespół maszyny uzyskują własności zezwalające na ich prawidłowe, tj. zgodne z założeniami konstruktora, działanie w maszynie. W skład nich wchodzą czynności: wzajemne orientowanie połączenie (kojarzenie, składanie) i utrwalanie połączenia. Zapewniają one odpowiednią dokładność pasowania. Operacje główne możemy podzielić na: podstawowe i specjalne. Oba te rodzaje powodują, że jednostka zmontowana uzyskuje określone własność funkcjonalne.

Operacje pomocnicze są stosowane do przygotowania lub zakończenia operacji głównych. Nie wpływają na własności części lub zespołów, są jednak nieodzowni w procesie. Podział:

operacje przygotowawcze -wykonywane przed montażem, celem jest przygotowanie części lub zespołów do połączeń. Zadaniem ich jest usunięcie z powierzchni elementów smarów, powłok antykorozyjnych, uwodnionych chlorków lub zbędnych warstw materiałów jak np. - zadziorów, zwojów gwintu itp. Usunięcie odłamków wiór, ziarna materiałów ściernych, nici szmat używanych do czyszczenia. Ogólnie metody czyszczenia i mycia stosowane w procesie montażu można podzielić na: mechaniczne, chemiczne i kombinowane.

-mechaniczne: odmuchiwanie, wysysanie ciał obcych oraz suszenie za pomocą sprężonego powietrza,

czyszczenie za pomocą szczotek stalowych, tarcz ściernych, pilników, skrobaków itp., usuwanie opiłków z miejsc trudno dostępnych za pomocą . elektromagnesów.

-chemiczne:

trawienie w roztworach kwasów, odtłuszczanie w rozpuszczalnikach organicznych i alkalicznych, spalanie zanieczyszczeń, zwłaszcza gdy czyszczenie mechaniczne jest utrudnione,elektrochemiczne w elektrolicie nieruchomym lub znajdującym się w ruchu wymuszonym, ultradźwiękowe,

Pomocnicze-dopasowywanie do tej grupy zaliczamy: piłowanie, szlifowanie, skrobanie, polerowanie, docieranie, obróbkę otworów.

wyrównoważenie elementów i zespołów nazywamy poprawienie badaniem rozkładu mas wirującego elementu w celu sprowadzenia jego głównej osi bezwładności do położenia pokrywającego się z jego osią obrotu. Dzięki wyrównoważeniu zapobiega się nadmiernemu zużyciu łożysk, hałaśliwej pracy, uszkodzeniom nadmiernie obciążonych elementów, poprawia się sprawność maszyny. Przyczynami niewyrównoważenia mogą być: niejednorodność materiału elementu, odchyłki surówki, odchyłki obróbki itp. -W skład operacji wchodzą: ocena zjawisk przeprowadzenie odpowiednich czynności korekcyjnych, kontrola uzyskanych wyników. Wyróżniamy niewyrównoważenie: statyczne, dynamiczne, złożone.

Operacje właściwego montażu mogą być:

rozłączne; czopowe (wciskowe, rozporowe), skrętne (gwintowe, skrętkowe, śrubowe), kształtowe (wzębne, wtyczkowe. prowadnicowe).

nierozłączne; spójne (spawane, klejone zgrzewane, lutowane), szczepne (zlepiane, wtapiane), plastycznie odkształtne (odkształtne, nitowe)

Ponadto połączenia mogą być spoczynkowe (napięte, nie napięte), ruchowe (przesuwne, obrotowe, mieszane).

Operacje kontrolne w zależności od potrzeb wynikających z warunków technicznych występują wewnątrz lub na końcu procesu.

wewnątrz procesu występują najczęściej po wykonaniu operacji głównych, np. kontrola wymiaru ogniwa zamykającego lub kontrola położenia powierzchni albo osi, kontrola przylegania powierzchni, na końcu procesu mogą występować po wykończeniu zarówno operacji głównych jak i pomocnicach, np. kontrola kompletności, wyglądu zewnętrznego Operacje kontrolne mogą być również wprowadzone do procesu technologicznego, np. docieranie, kontrola funkcjonalności i cichobieżności, oraz stwierdzenia czy dany mechanizm (maszyna) osiąga założone przez konstruktora parametry. Operacje kontrolne mogą być przeprowadzane w stanie spoczynku, na biegu luzem i pod obciążeniem.

Operacje po montażu, głównym ich celem jest nadanie maszynie lub poprawy wyglądu zewnętrznego (tj. wyglądu estetycznego), zabezpieczenie przed korozją oraz przygotowanie do wysyłki. Do tej podgrupy zaliczamy przede wszystkim takie operacje jak;

malowanie (lakierowanie), konserwacja, pakowanie, znakowanie. Operacje te nazywamy również wykańczającymi.

8. METODY MONTAŻU W PRODUKCJI

l. Metoda całkowitej (pełnej) zamienności, stosowana wówczas, gdy wszystkie elementy są wykonane w granicach wymaganych tolerancji wymiarów kształtów, gładkości powierzchni. Elementy te, dowolnie wybrane, nawet przy najniekorzystniejszym zbiegu odchyłek wymiarowych zapewniają uzyskanie zespołu wyrobu w ustalonych granicach dokładności. Najważniejszymi zaletami stuprocentowej zamienności są:

a)prosty i ekonomiczny montaż zespołów, mechanizmów i całej maszyny,

b)łatwość przejścia na montaż potokowy,

c)łatwość normowania czynności montażowych,

d)najprostsze rozwiązanie zagadnienia części zapasowych w gospodarce materiałowej .

2.Metoda częściowej (niepełnej) zamienności, gdy pewne ilości elementów czy zespołów nie spełniają żądanych warunków współpracy i montażu nie można dokonać bez dodatkowych czynności techniczno-organizacyjnych.

3.Metoda selekcji (zamienności grupowej), polecająca na podzieleniu przedmiotów wchodzących w skład par montażowych na grupy, które mają cechy wymiarowe i własności powierzchni roboczych takie, że czynią zadość warunkom pełnej zamienności.

4.Metoda kompensacji (ustawienia), polegająca na założeniu, że zadaną dokładność ogniwa zamykającego osiąga się przez zmianę wielkości ogniw składowych. Rolę kompensatorów technologicznych mogą spełniać kompensatory nieciągłe w postaci podkładek, tulei dystansowych np. ze stopniową grubością co 0,01 mm, kompensatory ciągłe (nastawne) w postaci śrub, klinów, kompensatory samonastawne.

5. Metoda dopasowania indywidualnego, polegająca na założeniu, że zadaną dokładność ogniwa zamykającego uzyskuje się poprzez zmianę dokładności wymiarowe] oraz dokładności kształtu lub wzajemnego położenia powierzchni tego ogniwa. Ogniwo to ma odpowiedni naddatek, umożliwiający nawet przy najmniej korzystnym zbiegu odchyłek wymiarów składowych, uzyskanie żądanych tolerancji. Do wad montażu z indywidualnym dopasowaniem zaliczamy, konieczność zatrudnienia pracowników o wysokich kwalifikacjach, dużą pracochłonność.

9. TRANSPORT WEWNĘTRZNY w systemach elastycznych - cechy tych układów:

- są integralnie związane z układami i podsystemami zasobnikowo - magazynowymi

-są wyposażone w układy umożliwiające rozpoznawanie stacji obróbkowych, części, palety, odległości, itp.

- w układach sterujących znajdują się mikroprocesory

- tworzą jednolity układ z. Urządzeniami zmieniającymi położenie transportowanego obiektu (obrót, zmiana poziomu, za i rozładowanie itp.)

Najczęściej spotykane układy transportowe to:

Przenośniki podwieszane i naziemne(rolkowe, łańcuchowe, szynowe). Przenośniki rolkowe stosuje się w prostych elastycznych systemach technologicznych gdy trasy są krótkie i proste. Szynowe stosuje się gdy transportowane są znaczne strumienie materiałowe, a pozycje robocze są rozmieszczone na jednym lub kilku poziomach.

Przenoszenie za pomocą robotów lub prostymi manipulatorami między kolejnymi pozycjami-stosuje się je gdy odległości między pozycjami są małe i przemieszcza się nieduże masy.

Samojezdne wózki - robokary których zalety w stosunku do poprzednio wymienianych są następujące: -możliwość integracji z innymi systemami produkcji, duża niezawodność funkcjonowania, małe koszty eksploatacji, elastyczność względem rodzaju obiektów, ich tras, itp.

Obecnie pracuje się nad rozwojem samojezdnego transportu (autonomiczne systemy nawigacji, łączenie autonomicznej nawigacji z oznakowaną trasą, przekazywanie informacji miedzy kilkoma robokarami, wyposażenie robokara w urządzenia manipulacyjne i zapewniające bezpieczeństwo ruchu)

System nawigacji możemy podzielić na bierny i aktywny.

bierny - pojazd porusza się po zadanej trasie,

aktywny - pojazd posiada własny system sterowania z odpowiednio rozbudowaną pamięcią w której zakodowana jest mapa obszarów umożliwiająca określenie pozycji oraz parametry ruchu koniecznych do kontynuowania jazdy w bieżącym czasie.

Systemy bierne:

indukcyjny - trasę pojazdu wyznacza przewód elektryczny zasilany prądem zmiennym o wysokiej częstotliwości od 2 do 54 kHz, kable znajdują się w podłodze o głębokości 20 mm.

W pojeździe znajduje się antena odbiorcza z dwiema cewkami indukuje się w nich prąd, a następnie porównywane jest ich napięcie. Różnica w napięciu powoduje przesłanie sygnału do układu kierowniczego robota.

system ekranowy - (optyczny) do podłogi jest przyklejona taśma odbijająca światło o dużej wytrzymałości ściernej i mechanicznej. Pojazd jest wyposażony w dwa czujniki mierzących natężenie odbitego światła od taśmy. Różnica w oświetleniu powoduje przesłanie sygnału do układu kierowniczego robota.

Systemy aktywne:

obliczeniowy system nawigacji - istota tego systemu polega na zliczaniu drogi przebytej przez poszczególne koła pojazdu oraz pomiarze skrętu koła kierowniczego. Na podstawie tych wiadomości określa się aktualną pozycję robota. System ten charakteryzuje się dużą prostotą jednak system ten powinien współpracować z innymi systemami nawigacji ze względu na występowanie błędu położenia wynikającego z:

-niedokładności wymiarowej i promienia R,

-poślizgu w ruchu po łuku,

-wpływem przeszkód na wielkość wyliczonej drogi,

-przyjęciem punktowego styku koła z podłożem.

system wykorzystujący czujniki pola magnetycznego - w podłodze wzdłuż zadanej trasy w odległości 5 do 10 m rozmieszczone są po dwa magnesy trwałe. Pojazd wyposażony jest w czujniki pozwalające na lokalizację magnesów oraz w żyroskop określającym położenie kątowe poruszającego się pojazdu.

systemy wykorzystujące siatkę optyczną - pojazd porusza się po podłodze na której znajduje się siatka regularnych pól w kształcie kwadratów na przemian białych i czarnych 30x30 cm. Pojazd jest wyposażony w czujniki wykrywające linię siatki.

system nawigacji laserowej - pozycja pojazdu jest wyznaczana przez pomiar kątów kierunkowych odbitych od odbłyśników wiązek światła pochodzących z lasera. Głowica z laserem obraca się od 10 do 20 obrotów na sekundę.

system nawigacji satelitarnej - za punkt odniesienia służą pozycje 4 lub 5 satelitów. Stosowane na otwartych terenach.

W zastosowaniach poza przemysłowych:

kamery wizyjne,

czujniki ultradźwiękowe.

Systemy optyczne mogą być stosowane w czystym przemyśle energetycznym, laserowy jest elastyczny, satelitarny na zewnątrz budynków.

10. Systemy produkcji elastycznej

Zautomatyzowane elastyczne systemy obróbkowe

Zautomatyzowane elastyczne systemy obróbkowe są to zbiory obrabiarek sterowanych numerycznie. W zależności od konfiguracji i organizacji systemu rozróżnia się: elastyczne gniazda obróbkowe, elastyczne systemy obróbkowe oraz elastyczne linie obróbkowe.

• Elastyczne gniazda obróbkowe

Elastyczne gniazdo obróbkowe (oznaczone skrótem literowym EGO) jest to zbiór zautomatyzowanych elastycznie obrabiarek dobranych i ustawionych odpowiednio do przydzielonych im zadań i powiązanych ze sobą urządzeniami transportowymi.

W sklad elastycznego gniazda obróbkowego mogą wchodzić także stanowiska służące do wykonywania operacji uzupełniających, np. mycia i suszenia przedmiotów.

Przykład elastycznego gniazda obróbkowego, składającego się z dwóch centrów obróbkowych do wykonywania elementów obrotowych.

• Elastyczne systemy obróbkowe

Elastyczny system obróbkowy (oznaczony skrótem literowym ESO) stanowi zestaw wielu elastycznie zautomatyzowanych stanowisk obróbkowych (obrabiarek CNC, centrów obróbkowych) oraz stanowisk uzupełniających (np. mycia, suszenia, kontroli) połączonych ze sobą zautomatyzowanymi urządzeniami transportu przedmiotów w taki sposób, że na poszczególnych stanowiskach jest możliwa obróbka różnych przedmiotów, podawanych przez system różnymi drogami.

Różnica między elastycznym systemem obróbkowym a elastycznym gniazdem obróbkowym polega na tym, że komputer sterujący ESO spełnia również funkcję nadzoru oraz planowania produkcji i na tej podstawie steruje przepływem przedmiotów przez system. W elastycznym systemie obróbkowym rozróżnia się następujące podsystemy, nazywane systemami funkcjonalnymi:

- system maszynowy,

- system narzędziowy,

- system przepływu przedmiotów (materiałów),

- system przepływu informacji.

Schemat elastycznego systemu obróbkowego:

Składa się on z pięciu centów obróbkowych COs-COs połączonych przenośnikiem rolkowym PR palet z przedmiotami ze stanowiskami do mycia przedmiotów SM oraz do rozładunku palet i załadunku przedmiotów na palety SZ.

Przedmioty po zidentyfikowaniu obrabiarki, na której mogą być wykonywane, są podawane przez urządzenia do wymiany palet SW na stół obrabiarki, na którym są mocowane po sprawdzeniu ich ustawienia.

Do przenoszenia palet z przenośnikami głównego PR do stanowiska mycia SM oraz stanowiska rozładunku i załadunku ST. służą specjalne podajniki.

Poszczególne obrabiarki oraz układ transportowy są sterowane jednym centralnym komputerem KC.

11. Produkcja szybka

Pojawiły się tendencje do szerszego wykorzystania osiągnięć różnorodnych dyscyplin naukowych do zarządzania w ogóle i do zarządzania przez jakość, w tym przykładowo: teoria sterowania i robotyki, (manipulatory i obrazy kontrolne), teorii rozpoznawania obrazów (sensory), teoria sztucznej inteligencji i metod psychologiczno socjologicznych (koła jakości, Total Quality Control).

Rywalizacja na rynku zmusiła producentów do szukania takich rozwiązań technicznych i organizacyjnych, które dawałyby coraz lepsze produkty wytwarzane po coraz niższych kosztach, innymi słowy takich, które czyniłyby działalność producenta bardziej skuteczną i sprawną.

Cechy współczesnych systemów wytwarzania:

wysoka jakość

obsługa klienta

zapasy

elastyczność

automatyzacja

zintegrowane systemy informacyjne

Koncepcja grzyba (grup) jest sposobem zarządzania odwrotnym do tradycyjnego. Ze struktury produkcyjno-administracyjnej znika piramida hierarchii od kierownictwa naczelnego przez średni personel kierowniczy do robotników, jej miejsce zajmuje piramida odwrócona, gdzie na szczycie zarządzania znajdują się pracownicy mający szeroki zakres kompetencji i możliwość podejmowania decyzji. Autokratyczny sposób zarządzania zostaje wyparty przez współ zarządzanie przez wszystkich członków organizacji. każdy z pracowników podziela ten sam cel, cel, dla jakiego powstało przedsiębiorstwo. Grupa jest odpowiedzialna za wyszkolenie nowych pracowników, jak i za zwolnienie pracowników niekompetentnych. Koncepcja grzyba nie znosi odpowiedzialności indywidualnej - każdy z członków grupy jest np. odpowiedzialny za jakość swojej pracy. Wprowadzenie koncepcji grzyba odbywa się w siedmiu etapach:

orientacja - określenie po co grupa została utworzona

budowa zaufania

określenie zadań i roli każdego członka grupy

przekazanie grupie niezbędnych narzędzi i zasobów

implementacja - opracowanie harmonogramu czynności

efektywne wykonywanie zadań

przegrupowanie - szybkie i sprawne przejście do innych zadań.

Cztery pierwsze etapy są tzw. etapami kreacyjnymi, trzy pozostałe etapami podtrzymującymi. Koncepcja grzyba wymaga częstego komunikowania się spotkań, podkreślania jak wielką władzę ma każdy pracownik.

Zintegrowane komputerowe systemy informacyjne zapewniają błyskawiczne przesyłanie informacji, obróbkę danych, szybki dostęp do informacji. Chodzi o stworzenie sieci pozwalającej na przesyłanie informacji i połączenie wszystkich stref wytwarzania. Wyróżnia się dwa rodzaje sieci - sieć LAN, kiedy urządzenia komputerowe są skupione na niewielkim obszarze oraz sieć WAN, kiedy urządzenia komputerowe są rozpowszechnione. Znanych jest wiele koncepcji stosowania komputerów jako narzędzi wspomagających wykonanie zadań i podejmowanie decyzji w różnych strefach działania systemu wytwórczego, wymienić tu można Computer Aided Engineering, Computer Aided Design, Computer Aided Planning, Computer Aided Manufacturing i Computer Aided Quality będące elementami Computer Integrated Manufacturing.

Bardzo wydajnym środkiem pomocniczym w całym procesie powstawania i wytwarzania wyrobu może być symulacja. Dzięki zastosowaniu symulacji można już we wczesnej fazie powstawania produktu lub planowaniu jego wytwarzania rozpoznać różne błędy, których usunięcie w późniejszych fazach byłyby kosztowne i czasochłonne.

Integracja systemów komputerowych

Dzięki wspomaganiu komputerowemu w obszarze konstruowania wyrobu uzyskuje się zasadniczą zmianę w pracy konstruktora. Istnieje możliwość wykonywania wielu czynności w jednym miejscu i w znacznie krótszym czasie, nie mówiąc już o możliwościach różnorodnych obliczeń i analiz dużej liczby wariantów czy optymalizacji rozwiązania

12. Materiały na pierścienie tłokowe

Wymagania stawiane materiałom na pierścienie tłokowe.

-mały współczynnik tarcia

-odporność na duże obciążenia przy bardzo słabym smarowaniu (tarcie graniczne)

- mała skłonność do zatarcia

- dobra samosmarowność

- dobra wytrzymałość na zginanie i ściskanie

- duża sprężystość bez występowania odkształceń plastyczny

- dość dobra twardość

- dobra udarność

- dobra obrabialność skrawaniem

- mały ciężar jednostkowy

Materiały stosowane na pierścienie tłokowe:

Obecnie jako materiał na pierścienie tłokowe najczęściej stosowane są różne gatunki żeliw. Żeliwo szare jest podstawowym materiałem do produkcji pierścieni tłokowych. To szerokie zastosowanie żeliwa wynika z jego dobrych własności ciernych, dobrej odporności zużyciowej , dość dużej wytrzymałości i sprężystości. Własności żeliwa w głównej mierze zależą od jego struktury , a ta z kolei od składu chemicznego i od szybkości studzenia odlewu. Żeliwo szare jest stopem o zawartości C 2.7 - 4. l % ,w której na skutek znacznej zawartości krzemu przeważająca część węgla występuje w postaci grafitu.

Najkorzystniejszą strukturą jest struktura perlityczna , która zapewnia minimalne zużycie oraz współczynnik tarcia . Osnowa powinna być perlityczna lub sorbityczna - perlit drobno płytkowy bez swobodnego ferrytu i cementytu. Istnienie grafitu w strukturze żeliwa zapewnia własności samosmarne zarówno na skutek bezpośredniego działania smarującego grafitu, jak również pośrednio , przez gromadzenie oleju w porowatych wtrąceniach grafitowych. Grafit powinien występować w postaci niezbyt długich nitek lub gwiazdek . Zawartość grafitu w pierścieniach powinna wynosić 2.9 - 3.15 % wagowo. Występowanie w strukturze swobodnego cementytu i ledeburytu jest niekorzystne . Składniki te pogarszają współpracę pierścienia z gładzią i utrudniają docieranie, szczególnie gdy znajdują się na powierzchni pierścienia. Pierścienie z żeliwa ciągliwego mają strukturę perlitu, lub sorbitu, a występujący cementyt oraz grafit mają postać węzłów tub ziaren. Pierścienie wykonane z takiego materiału odznaczają się bardzo wysokimi parametrami wytrzymałościowymi oraz dużą sprężystością

13.. Konwencjonalne technologie, produkcja jakościowa.

Automaty tokarskie

Automaty tokarskie wykonują samoczynnie wszystkie ruchy i czynności związane z obróbką jednego lub kilku przedmiotów jednocześnie.

Cykl pracy automatów tokarskich obejmuje: podawanie materiału, zamocowanie materiału w uchwycie, wykonanie przewidzianych zabiegów obróbkowych i odcięcie obrobionej części. Po wyczerpaniu się przygotowanego zapasu materiału automat tokarski samoczynnie zatrzymuje się.

Materiałem wyjściowym do obróbki na automatach i półautomatach tokarskich mogą być: pręty, kręgi drutu albo przedmioty pojedyncze, jak odlewy czy odkuwki.

Przygotowanie automatów tokarskich do produkcji określonej części wymaga prac wstępnych, jak: opracowanie planu operacyjnego obróbki, zaprojektowanie, wykonanie i ustawienie krzywek sterujących w automatach krzywkowych, ustawienie narzędzi i sprawdzenie przebiegu obróbki przez wykonanie kilku przedmiotów próbnych.

Pod względem konstrukcji automaty tokarskie dzieli się na:

- jednowrzecionowe i wielowrzecionowe,

- z obracającym się lub z nieruchomym przedmiotem obrabianym. W grupie automatów jednowrzecionowych rozróżnia się:

- automaty wzdłużne,

- automaty rewolwerowe,

- automaty poprzeczne.

Automaty wzdłużne są przeznaczone do obróbki drobnych przedmiotów z pręta, których stosunek długości do średnicy /: d = 4-20. Aby umożliwić obróbkę takich mało sztywnych przedmiotów, narzędzia są umieszczane w suportach przemieszczających się promieniowo do osi przedmiotu, który podczas obróbki jest wysuwany z tulei umieszczonej w przedniej ścianie automatu osiąga prędkości obrotowe rzędu 10000 obr/min.

Automaty tokarskie poprzeczne mają nieruchomy wrzeciennik i stałą prędkość obrotową wrzeciona. Kształtują one powierzchnie zewnętrzne narzędziami zamocowanymi w suportach poprzecznych i są przeznaczone do obróbki prostych oraz krótkich przedmiotów.

Automaty tokarskie rewolwerowe mają bogate wyposażenie specjalne, umożliwiające obróbkę przedmiotów wymagających zastosowania wielu zabiegów obróbkowych.

Układ napędowy ruchu głównego automatu umożliwia samoczynną zmianę wybranych prędkości obrotowych i ich kierunków podczas pracy automatu.

Obrabiarki sterowane numerycznie

Obrabiarki sterowane numerycznie, tzn. wyposażone w układ sterowania numerycznego NC (zwykły) lub CNC (komputerowy), wykonują zauto-matyzowany program pracy, który obejmuje sterowanie wszystkimi ruchami zespołów roboczych, parametrami obróbki oraz właściwymi dla danej obrabiarki czynnościami pomocniczymi.

W celu zwiększenia stopnia automatyzacji takich obrabiarek i lepszego dostosowania ich do wymagań elastycznego wytwarzania są one wyposażone w wiele dodatkowych urządzeń, takich jak: podajniki pręta lub urządzenia załadowcze, dodatkowe jednostki napędowe, zaciski uchwytów i elementów mocujących, głowice rewolwerowe z narzędziami obrotowymi, przenośniki wiórów itd.

Centra obróbkowe

Centra obróbkowe są to sterowane numerycznie obrabiarki ogólnego przeznaczenia, wyposażone w magazyn narzędzi i urządzenia do automatycznej ich wymiany.

Ze względu na~m0żliwość zastosowania wielu różnorodnych narzędzi centra obróbkowe są przeznaczone przede wszystkim do jednostkowej i małoseryjnej produkcji przedmiotów wymagających wykonania na jednym stanowisku pracy wielu zabiegów obróbkowych.

Najczęściej są stosowane centra obróbkowe frezarsko-wytaczarskie, głównie do obróbki korpusów, oraz centra obróbkowe tokarskie i szlifierskie przeznaczone do obróbki części obrotowych. Liczba zabiegów obróbkowych centrum jest zależna od pojemności magazynu narzędzia. Magazyn narzędzi może mieć postać bębna, tarczy obrotowej lub mechanizmu łańcuchowego

W magazynach bębnowych oraz tarczowych narzędzia mogą być osadzone wzdłużnie, promieniowo lub ukośnie w stosunku do osi magazynu. Ustawienie narzędzia w położeniu wymiany uzyskuje się przez obrót magazynu.

W zależności od przyjętego rozwiązania konstrukcyjnego wrzecien-nika obrabiarki znajdujące się w magazynie narzędzia są wyposażone w oprawki przystosowane do mocowania ich w gnieździe stożkowym wrzeciona lub są osadzone w odrębnych (wymiennych) jednostkach wrzecionowych.

W celu pobrania właściwego dla danego zabiegu narzędzia muszą być one ustawione w magazynie ściśle według przyjętej kolejności obróbki lub odpowiednio zakodowane. Wybór stosowanego narzędzia jest dokonywany na podstawie informacji wprowadzonych do ukladu sterowania numerycznego obrabiarki.

14.. Szczegółowy system jednoi i wielopozycyjny automatu technologicznego (podajnik, mechanizm dozujący, przenośnik, orientowanie przedmiotu).

Automatyczny cykl podawania części jest stosowany do części drobnych. Najczęściej spotykana budowa takiego układu, składającego się z kilku zespołów: podajnik, zasobnik, oddzielacz i zasilacz.

Podajniki służą do przyjęcia określonej liczby przedmiotów przeznaczonych do obróbki. W większości przypadków są to przedmioty nieuporządkowane w przestrzeni. Konstrukcyjne rozwiązanie podajnika zależy głównie od kształtu i masy podawanych przedmiotów i sposobu przekazywania ich do zasobnika (zespołu transportowego). Przedmiot wychodzący z podajnika może być ustawiony w takiej pozycji Jaka jest potrzebna do ustalenia go i zamocowania w uchwycie, lub opuszcza podajnik w dwolnym położeniu, a dopiero później orientowany jest za pomocą urządzenia kontrolującego. Omówione zostaną najczęściej stosowane rozwiązania konstrukcyjne podajników tarczowych i wibracyjnych.

Podajniki tarczowe charakteryzują się prostą konstrukcją, pewnością działania i dużą wydajnością.

Przedmioty zasypane do pojemnika mogą układać się w odpowiednich wybraniach: prostopadle do płaszczyzny, wzdłuż cięciwy lub wzdłuż promienia tarczy.

W podajniku suwakowym (rys. X1I-6) przedmioty wsypuje się do zasobnika l, w którym znajduje się okienko 2. W zasobniku przesuwa się suwak 3, którego górna powierzchnia jest odpowiednio zaprojektowana. Suwak wykonuje ruchy posuwisto--zwrotne. W położeniu górnym utrzymujące się na suwaku przedmioty zsuwają się po ześlizgu do zespołu transportowego.

Przenośniki:

rolkowe, transportowane przedmioty po napędzanych rolkach poruszają się na taśmie napiętej za pomocą rolek

taśmowy,

pneumatyczne, z poduszką powietrzną która podtrzymuje i transportuje małe przedmioty.

Podajniki:

wibracyjne

bębnowe

drutowe

rurkowe

Mechanizmy dozujące:

suwakowy

dźwigniowy

bębnowy

rewolwerowy

śrubowy

cierny

Orientowniki:

suwakowy

dźwigniowy

bębnowy

Orientowanie:

statyczne, ze zbioru części przypadkowo wybieramy części dobrze zorientowane

polaryzacyjne, dokonujemy różnych manipulacji elementów

czujnikowo korekcyjne, obraz rozpoznaje się po układzie czujników

A

B

200 300 400 500

Zużycie objętościowe

Wyszukiwarka

Podobne podstrony:

BUDOWA SILNIKA SPALINOWEGO LOKOMOTYWY ST, Maszynista-Pomocnik maszynisty 2013

sprzęgło, Samochody i motoryzacja, silniki spalinowe,

Maszyny Tech.2, silniki spalinowe

PRZEKRÓJ OPONY, Samochody i motoryzacja, silniki spalinowe,

Badanie emisji silnika o zapłonie ZI, Silniki Spalinowe i ekologia

Na zimę, Samochody i motoryzacja, silniki spalinowe,

Podział tłokowych silników spalinowych

Test z zakresu układów zasilania silników spalinowych, PRAWO JAZDY, DLA KIEROWCÓW CIĘŻARÓWEK, Trans

OBIEGI TEORETYCZNE TŁOKOWYCH SILNIKÓW SPALINOWYCH, MOTORYZACJA, ▼ Silniki Spalinowe ▼

sprawko silniki 2, AM Gdynia, Sem. V,VI, Silniki Spalinowe - Laborki

Mechanik silnikow spalinowych PL up by dunaj2

Przykład obliczeniowy, silniki spalinowe

10.10, Silniki Spalinowe i ekologia

cennik silniki spalinowe od 01 12 2009 klient

instrukcja bhp przy obsludze zespolu pradotworczego z silnikiem spalinowym

Doładowanie silników spalinowych, AM Gdynia, Sem. V,VI, Silniki Spalinowe - Laborki

Elem. proc.tech, silniki spalinowe

moc, Silniki Spalinowe i ekologia

10.12, Silniki Spalinowe i ekologia

więcej podobnych podstron