Mirosław Ryszka 16.11.2002

Rok studiów V

Wydział Budowy Maszyn

Samochody i Silniki

Doładowanie silników spalinowych

1. Cel doładowania silników spalinowych.

Podstawowym celem doładowania silnika spalinowego jest uzyskanie dużego wskaźnika objętościowego mocy N/Vss . Zagadnienie doładowania należy rozpatrywać w dwóch aspektach: doładowania silnika nowo projektowanego oraz już produkowanego seryjnie, którego możliwości rozwojowe wyczerpały się.

Jeśli chodzi o doładowanie silnika nowego, w fazie projektowania, to można rozpatrywać cel doładowania pod kątem porównania silnika doładowanego i wolnossącego o tej samej mocy N = idem. W porównaniu z silnikiem wolnossącym, silnik doładowany będzie miał mniejszą objętość skokową, większy objętościowy wskaźnik mocy oraz - po uwzględnieniu niewielkiej masy układu doładowującego - większy masowy wskaźnik mocy.

Silnik doładowany może mieć także inne zalety:

- większą elastyczność momentu obrotowego.

- większą sprawność mechaniczną (tylko przy turbodoładowaniu) ze względu na niższy stosunek ciśnienia maksymalnego do średniego ciśnienia użytecznego Pmax / pe

- mniejszą hałaśliwość pracy.

Silnik o ZS turbodoładowany może także przy N == idem mieć większą sprawność ogólną, ze względu na to, że jego sprawność indykowana może być większa, gdyż wobec dużych nadmiarów powietrza (λ= 2). praca rozprężania jest większa wskutek większego wykładnika politropy rozprężania. Prowadzi to do większej sprawności całkowitej w wyniku większej sprawności mechanicznej. Tak więc zastosowanie doładowania konstrukcji nowo projektowanej pozwala uzyskać silnik o lepszych wskaźnikach techniczno-ekonomicznych, korzystniejszych charakterystykach (i - w pewnych przypadkach - większej sprawności) niż silnik wolnossący o tej samej mocy.

W przypadku silnika już produkowanego zwiększenie mocy można uzyskać głównie przez podwyższenie średniego ciśnienia użytecznego pe co wynika bezpośrednio ze wzoru :

N = pe Vss n τ

Zwiększenie objętości skokowej Vss jest możliwe tylko w niewielkim stopniu przez zwiększenie średnicy cylindra. Zwiększenie prędkości obrotowej n napotyka na barierę mechanicznej wytrzymałości elementów silnika (wzrost sił bezwładności). Zmianę konstrukcji z czterosuwu na dwusuw ( zmiana τ z 0,5 na1 ) nie wchodzi w rachubę, bowiem wymaga gruntownego przekonstruowania silnika. Pozostaje zatem zwiększenie średniego ciśnienia użytecznego pe, co właśnie uzyskuje się przy doładowaniu. Doładowanie silnika już produkowanego seryjnie jest więc naturalnym końcowym etapem jego rozwoju.

Także emisja związków szkodliwych silników doładowanych, liczona w g/kWh. jest zawsze niższa w silnikach doładowanych niż wolnossących o tej samej mocy. Natomiast emisja liczona w g/test i w ppm (lub procentach) jest niższa tylko w tych silnikach, które mogą pracować przy znacznym nadmiarze powietrza, co zarówno wpływa na obniżenie emisji NO, jak i CO, CH oraz cząstek stałych

2. Systemy doładowania

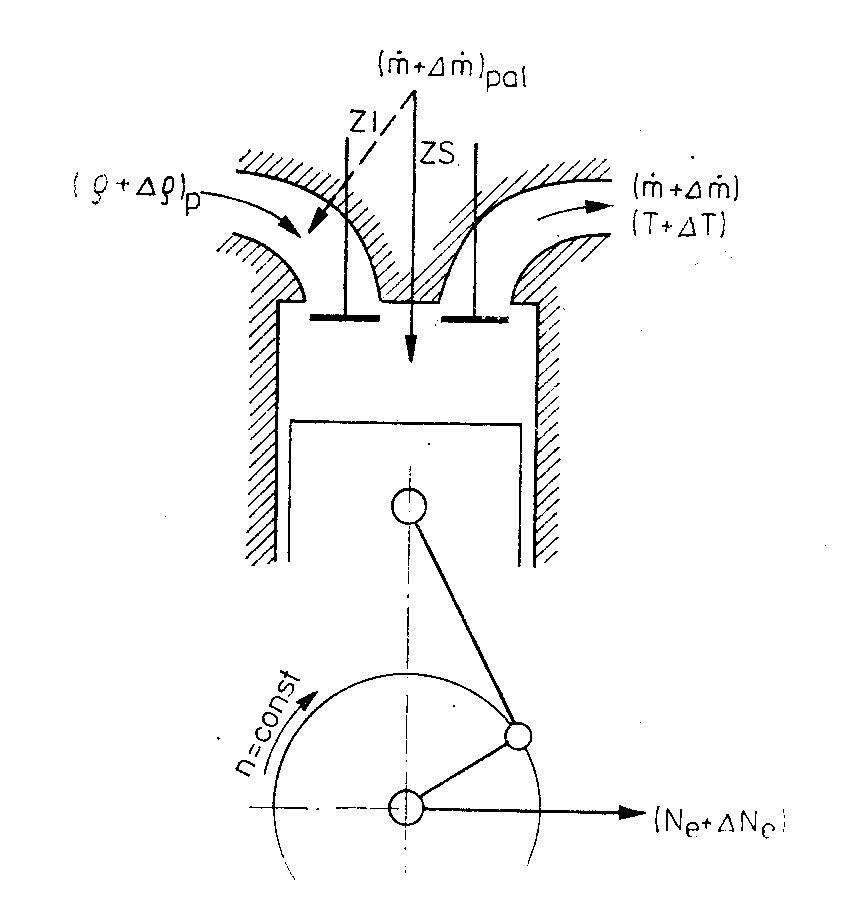

Definiując pojęcie doładowania, można przyjąć, że doładowanie to wymuszone zwiększenie gęstości czynnika dostarczanego do cylindrów silnika przez jego wstępne sprężenie poza cylindrem lub w cylindrze, przed rozpoczęciem suwu sprężania; większa masa świeżego czynnika pozwala na doprowadzenie do obiegu większej masy paliwa i uzyskanie większej mocy silnika bez zmiany szybkobieżności lub wymiarów cylindra. W silnikach o ZS paliwo zostaje doprowadzone bezpośrednio do komory spalania, podczas gdy w silnikach o ZI — do przewodu dolotowego (linia przerywana na rys ) za pośrednictwem gaźnika lub układu wtrysku niskociśnieniowego.

Graficzna interpretacja definicji doładowania silników spalinowych

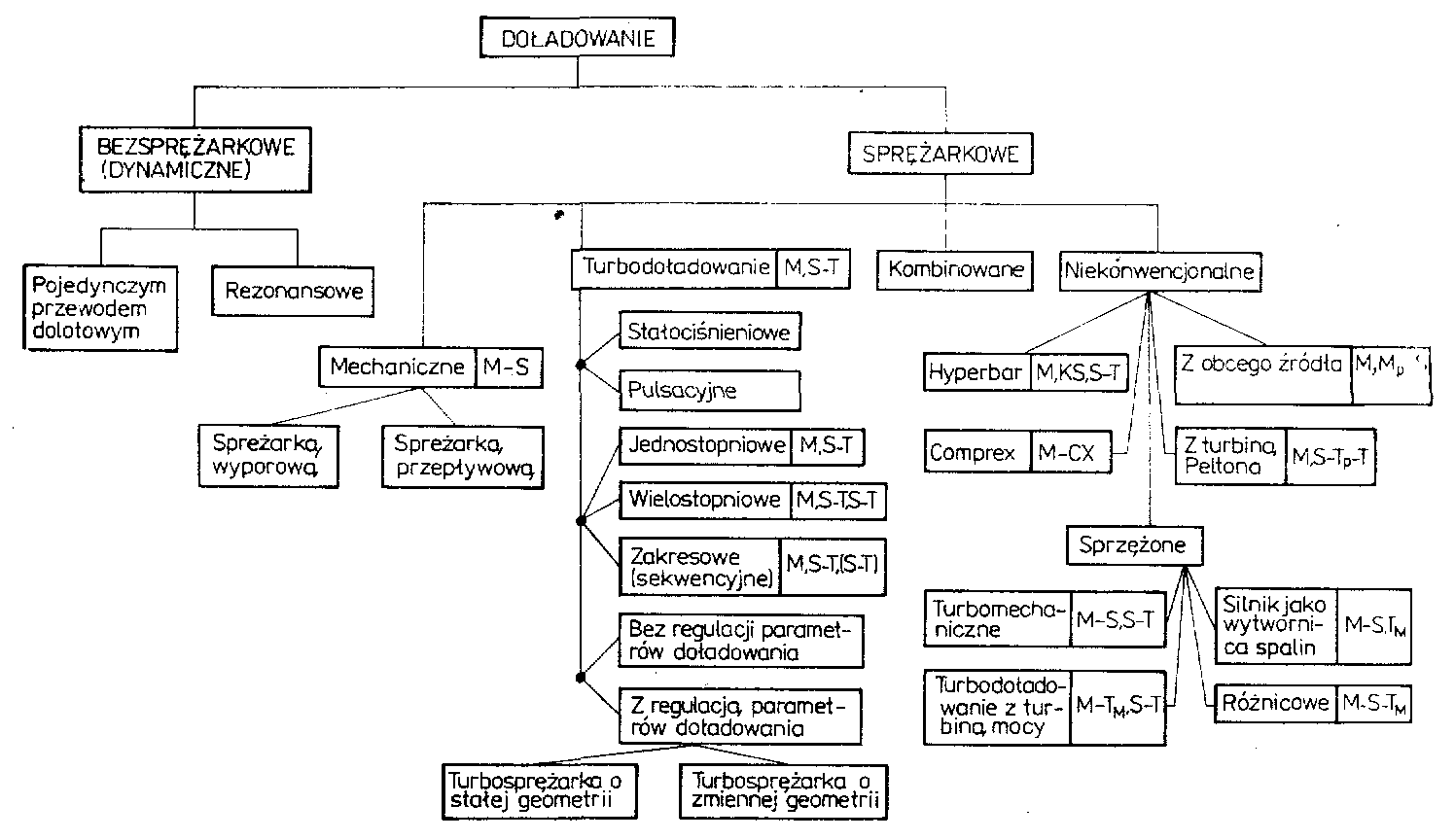

Współczesne znane systemy doładowania silników spalinowych można najogólniej podzielić na doładowanie bezsprężarkowe i doładowanie sprężarkowe :

Doładowanie bezsprężarkowe, znane także pod pojęciem doładowania dynamicznego prowadzi do zwiększenia gęstości ładunku doprowadzonego do cylindrów silnika dzięki wykorzystaniu zjawisk falowych w układzie dolotowym, tj. bez zastosowania dodatkowych urządzeń pomocniczych, a jedynie przez odpowiednią konstrukcję przewodów dolotowych. W zależności od kształtu i parametrów geometrycznych układu dolotowego uzyskuje się doładowanie pojedynczym przewodem dolotowym lub doładowanie rezonansowe. Otrzymywany tą metodą przyrost gęstości ładunku jest nieznaczny, rekompensuje jednak w pewnym stopniu pogorszenie napełnienia cylindrów wynikające ze strat dławienia na dolocie.

Doładowanie sprężarkowe obejmuje rozwiązania, w których zwiększenie gęstości ładunku jest uzyskiwane przez wstępne jego sprężanie w dodatkowym urządzeniu doładowującym (sprężarce). Zakres możliwego zwiększenia ciśnienia ładunku (i gęstości) jest znaczny i zależy od zastosowanego systemu i stopnia doładowania.

Doładowanie mechaniczne występuje wtedy, gdy urządzenie doładowujące (sprężarka) jest napędzane od wału korbowego silnika za pośrednictwem przekładni mechanicznej.

Turbodoładowanie różni się od doładowania mechanicznego tym, że sprężarka jest napędzana przez turbinę gazową, umieszczoną w układzie wylotowym silnika i zasilaną gazami spalinowymi. Turbina i sprężarka są umieszczone we wspólnej obudowie i połączone wspólnym wałem.

Ze względu na bezpośrednie połączenie sprężarki z wałem korbowym, silniki doładowane mechanicznie wykazują szybsze reakcje na duże zmiany obciążenia wywołane gwałtowną zmianą nastaw urządzeń zasilających niż silniki z turbodoładowaniem. Jednak napęd sprężarki pochłania znaczną część energii wytwarzanej przez silnik (ok. 6 ... 10%) zmniejszając sprawność ogólną obiegu. Ogranicza to zastosowanie doładowania mechanicznego do niewielkich stopni doładowania i małych silników szybkoobrotowych. Małe wartości sprawności sprężania oraz zawodność stosowanych sprężarek znacznie opóźniły seryjne zastosowanie tego systemu?

Turbodoładowanie umożliwia wykorzystanie części energii gazów .spalinowych, zwiększając sprawność ogólną obiegu silnika . Ze względu na zależność energii zamienianej na pracę w turbinie od temperatury spalin, silniki turbodoładowane mają dobrą zdolność dostosowywania się de zmian warunków otoczenia i obciążenia (jeżeli zmiany są dostatecznie wolne), mają one więc pewne zdolności „samoregulacyjne". Jednak bez zastosowania dodatkowych urządzeń regulacyjnych, system taki wykazuje opóźnioną reakcję na nagłe, duże zmiany obciążenia, szczególnie w zakresie małych prędkości obrotowych silnika. Właściwość ta przez długi czas

ograniczała zastosowanie turbodoładowania do dużych silników wolno- i średnio-obrotowych oraz do silników o ZS przeznaczonych do dużych samochodów ciężarowych (tzw. ciężkiej trakcji drogowej).

Doładowanie kombinowane stanowi połączenie turbodoładowania i doładowania dynamicznego.

Niekonwencjonalne systemy doładowania obejmują grupę rozwiązań nie dających się bezpośrednio zaszeregować do systemów wspomnianych powyżej. W doładowaniu sprzężonym oprócz turbosprężarki jest stosowana dodatkowa sprężarka napędzana od wału korbowego lub dodatkowa turbina gazowa, tzw. turbina mocy. Turbina ta połączona jest z wałem odbioru mocy; może to być wał korbowy silnika lub niezależny wał napędowy. W systemie Comprex wykorzystywane są zasady doładowania dynamicznego, a wirnik jest napędzany mechanicznie od wału korbowego.

W systemie Hyperbar będącym modyfikacją turbodoładowania zastosowano dodatkową, otwartą komorę spalania umieszczoną w układzie wymiany ładunku. Mianem doładowania z obcego źródła zostały określone rozwiązania, w których- sprężarka jest napędzana niezależnym silnikiem.

Porównanie przebiegu momentu obrotowego uzyskanego w niektórych wymienionych systemach doładowania z przebiegiem momentu silnika wolnossącego przedstawia rysunek.

Stopień doładowania

W literaturze spotyka się pojęcie stopnia doładowania, którym określa się zwykle względny przyrost mocy silnika wolnossącego (s) uzyskany przez jego doładowanie (d)

STD = [(Ne)d - (Ne)s] / (Ne)s

Wskaźnik ten bywa używany jako kryterium podziału na doładowanie niskie (STD < 1,0) i wysokie (STD > 1,0). Jeżeli jednak istniejący silnik doładowany nie ma swojej wersji wolnossacej, wskaźnik ten traci przydatność. Wygodniejsze jest zatem określanie stopnia doładowania w zależności od wartości ciśnienia świeżego ładunku (powietrza) uzyskiwanego w urządzeniu doładowującym (w układzie dolotowym). W zależności od wartości ciśnienia doładowania wyróżnia się doładowanie :

— niskoprężne (niskie) pd ≤ 50 kPa,

— średnioprężne pd = 50... 100 kPa,

— wysokoprężne (wysokie) pd ≥ 100 ...l50 kPa.

Doładowanie średnioprężne często jest zaliczane do doładowania niskoprężnego (niskiego) przyjmując granicę podziału pd = 100 kPa (150 kPa ).

Doładowanie bezsprężarkowe umożliwia uzyskiwanie ciśnień przed cylindrem jedynie nieco większych od ciśnienia otoczenia i dlatego przedstawiony podział go nie uwzględnia.

Doładowanie niskoprężne — uzyskiwane wartości ciśnienia doładowania odpowiadają sprężom urządzeń doładowujących (sprężarek) πs ≤ 1,5 zwykle nie jest wymagane chłodzenie powietrza doładowanego (przyrost temperatury w wyniku sprężania nie przekracza ok. 50 K). Uzyskiwane wartości średniego ciśnienia użytecznego wynoszą przeciętnie pe = 0,6 ... 0,9 MPa. Ze względu na niewielki stopień wysilenia nie występuje zwykle konieczność wprowadzenia istotnych zmian konstrukcyjnych w stosunku do silnika wolnossącego.

Doładowanie średnioprężne — przy stosowanych sprężach πs ≈ 1,5...2,0 MPa wartości średniego ciśnienia użytecznego wynoszą około pe = 0,9 ... 1,2 MPa. Konstrukcja silnika — w stosunku do wersji wolnossacej — musi ulec wzmocnieniu, zwykle konieczne jest chłodzenie powietrza doładowanego.

Doladowanie wysokoprężne można zastosować jedynie w silnikach specjalnie do tego celu konstruowanych. Konieczne jest w nich chłodzenie powietrza doładowanego. Średnie ciśnienie użyteczne przekracza wartość

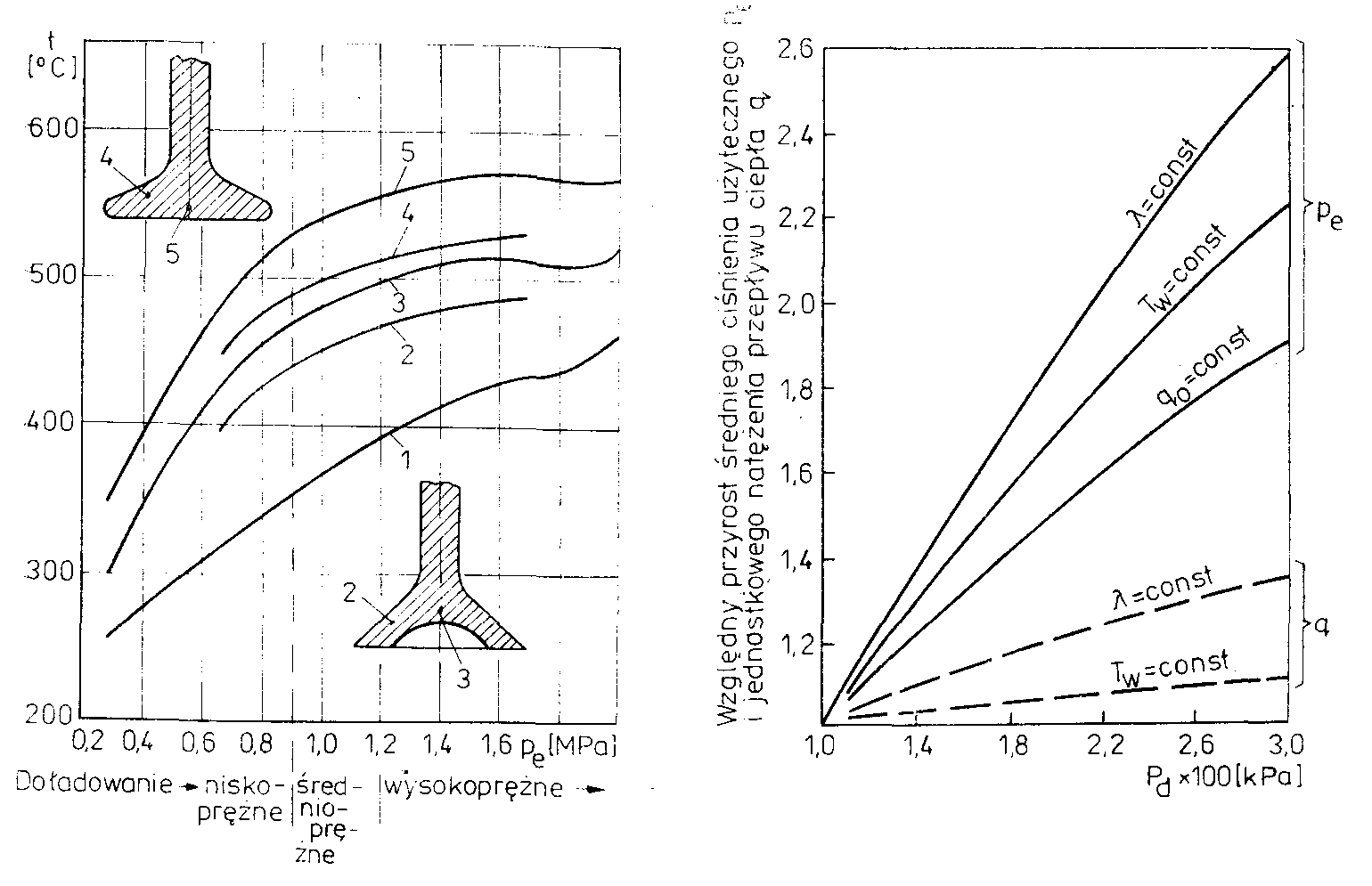

pe = 1,2 MPa . Zakresy stopni doładowania oraz orientacyjny przyrost mocy przedstawia rysunek.

W wyniku zastosowania doładowania istotnie zmieniają się wartości wskaźników porównawczych jednostki napędowej: średniego ciśnienia użytecznego pe, mocy jednostkowej Ni i masy jednostkowej mj. Dla trakcyjnych silników turbodoładowanych wskaźniki te zestawiono w tablicy.

3. Cechy silników doładowanych

Zalety i wady silnika doładowanego w porównaniu z silnikiem wolnossącym o tej samej mocy są następujące:

Zalety: Wady:

- mniejsza objętość zabudowy (mniejsza liczba cylindrów lub ich wymiary);

- mniejsza masa całkowita (oraz masa jednostkowa);

- mniejszy koszt produkcji jednostki mocy (szczególnie w silnikach dużych);

- mniejsze wartości objętościowych wskaźników toksyczności spalin;

- większa wartość sprawności obiegu, szczególnie w silnikach turbodoładowanych;

- niewielka wrażliwość na zmiany warunków otoczenia (praca na wysokości);

lepsze przepłukanie cylindra i mniejsze wartości współczynnika reszty spalin γr szczególnie ważne w silnikach z dzieloną komorą spalania (właściwość ta jest ograniczona dławiącym działaniem turbiny w silnikach turbodoładowanych):

większe wartości współczynnika napełnienia ηv i sprawności mechanicznej ηm;

w silnikach turbodoładowanych mniejsza hałaśliwość układu wylotowego.

większe obciążenie cieplne i mechaniczne;

w układach turbodoładowania bez regulacji parametrów doładowania niekorzystny przebieg momentu obrotowego oraz opóźniona reakcja na zmianę obciążenia;

w silnikach o ZI niebezpieczeństwo przekroczenia granicy spalania stukowego oraz dopuszczalnej temperatury spalin (konieczne chłodzenie powietrza doładowanego oraz dodatkowe układy regulacji;

konieczność zmniejszenia wartości stopnia sprężania, głównie w silnikach o ZI.

Jak wynika z przebiegu krzywych na rysunku silniki doładowane wykazują korzystniejszy przebieg charakterystyki pełnej mocy, zarówno w stosunku do wersji wolnossącej o tej samej pojemności skokowej, jak również w stosunku do wersji o zwiększonej pojemności skokowej (1,6 dm3). Zaznaczony przebieg linii stałych wartości jednostkowego zużycia paliwa — krzywe 1 — 280 g/(kW • h), krzywe 2 — 400 g/(kW • h) — wskazuje, że w silnikach o ZS z dzieloną komorą spalania turbodoładowanie pozwala na uzyskanie największych oszczędności zużycia paliwa. Doładowanie systemem Comprex wykazuje natomiast największy przyrost wartości momentu obrotowego przy małych prędkościach obrotowych.

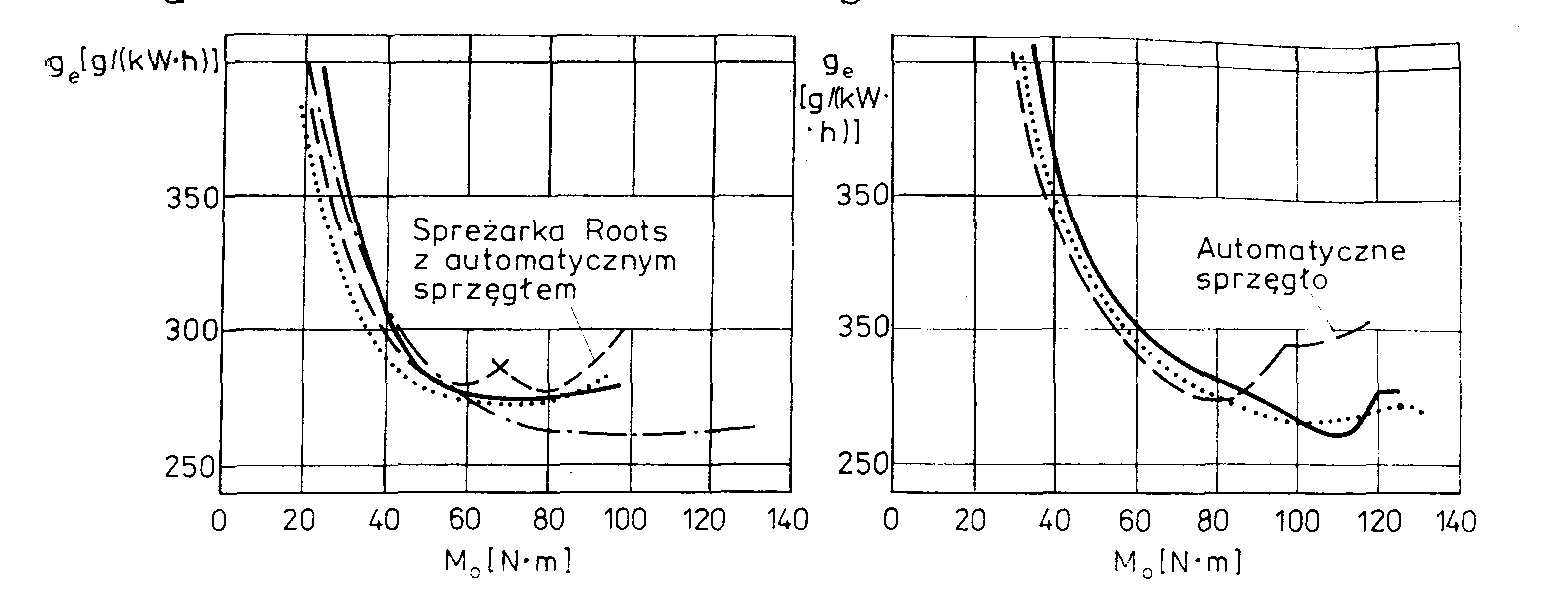

W silnikach o Zł doładowanych mechanicznie (tutaj sprężarką typu Roots) uzyskuje się duże wartości momentu obrotowego w dolnym zakresie prędkości obrotowej. Pobór mocy silnika na napęd sprężarki powoduje, że w warunkach znamionowych (przy zbliżonych wartościach ciśnienia doładowania) moc silnika doładowanego mechanicznie jest o ok. 10% mniejsza niż w przypadku wersji turbodoładowanej, jednak zużycie paliwa przy małych obciążeniach jest mniejsze.

W zakresie obciążeń częściowych najmniejsze zużycie paliwa zachodzi w turbodoładowanych silnikach o ZS oraz doładowanych mechanicznie silnikach o ZI. Załamanie na krzywych zużycia paliwa silników z doładowaniem mechanicznym wynika z zastosowania automatycznie odłączanego sprzęgła między sprężarką a silnikiem .

W silniku turbodoładowanym w czasie przyspieszania przyrost momentu obrotowego jest w pierwszej fazie wolniejszy niż w silniku wolnossącym. Nadwyżka momentu napędowego w końcowej fazie

Porównanie zdolności do przyspieszenia silników o ZS doładowanych

a — sprężarką z upustem, spalin, b — systemem Comprex, c — sprężarką mechaniczną Roots

l — stan ustalony, 2 — przyspieszanie (na IV biegu od prędkości początkowej 40 km/h),

l", 5", 10", 20" — czas przyspieszania w sekundach

A — silnik doładowany, B — silnik wolnossący

częściowo to rekompensuje. W przypadku doładowania mechanicznego (rys. 2.8c) moment 110 N • m jest uzyskiwany już po l s, podczas gdy w silniku turbodoładowanym następuje to po ok. 7 s. Jednak pobór mocy na napęd sprężarki mechanicznej uniemożliwia uzyskanie dużej nadwyżki momentu w końcowej fazie przyspieszania. Najlepsze właściwości dynamiczne w przedstawionym porównaniu wykazuje silnik doładowany systemem Comprex (rys. 2.8b) [2.10].

Przedstawione właściwości powodują, że pojazdy wyposażone w silniki doładowane mają zwykle nieco mniejsze przebiegowe zużycie paliwa

4. Granice doładowania

Głównymi ograniczeniami maksymalnego stopnia doładowania silnika spalinowego są dopuszczalne obciążenia cieplne i mechaniczne.

Obciążenia cieplne. Duże ciśnienia doładowania pozwalające na uzyskanie dużych wartości średniego ciśnienia użytecznego powodują wystąpienie wysokiej temperatury pracy silnika. W obrębie komory spalania granica dopuszczalnych obciążeń cieplnych wynika z:

- temperatury tłoków ograniczonej ich rozszerzalnością liniową, koksowaniem się oleju (210° - 240°C) zapiekaniem się pierścieni oraz-naprężeniami cieplnymi w koronie i w denku tłoka;

— temperatury tulei cylindrowej, której nadmierne wartości prowadzą do' przerwania filmu olejowego i zacierania tłoka;

— temperatury głowic, a szczególnie mostka między zaworami;

— temperatury zaworów, mogącej powodować ich wypalanie. Istotnym ograniczeniem, które wynika z naprężeń cieplnych układu wylotowego oraz wirnika turbiny w silniku turbodoładowanym, jest również dopuszczalna temperatura spalin. Temperaturę tę, szczególnie wysoką

—w silnikach o ZI, można ograniczyć w pewnym zakresie przez kształtowanie przebiegu procesu spalania, zwiększenie wartości współczynnika nadmiaru powietrza oraz polepszenie przepłukania cylindrów. Charakterystyczne przebiegi rozkładu temperatury zaworów wylotowych oraz spalin w zależności od średniego ciśnienia użytecznego przedstawia rysunek..

Zwiększone obciążenia cieplne prowadzą do zmniejszenia trwałości silnika. Zmniejszenie tych obciążeń można uzyskać przez zastosowanie chłodzenia powietrza doładowanego, spotykanego obecnie nawet przy małych wartościach stopnia doładowania.

Obciążenia cieplne ograniczają zatem wzrost wartości średniego ciśnienia użytecznego silnika uzyskiwany w wyniku doładowania. Granice te przedstawia rysunek.].

Obciążenia mechaniczne. Większe ciśnienia początku sprężania ładunku w cylindrach oraz większa masa doprowadzanego paliwa do obiegu silnika doładowanego w stosunku do silnika wolnossącego powodują znaczne zwiększenie maksymalnego ciśnienia spalania. Wynikają z niego zwiększone obciążenia sworznia tłokowego, łożysk głównych i korbowodowych oraz naprężenia występujące w korbowodzie i ramionach wykorbień wału korbowego. Duże ciśnienie panujące w obrębie komory spalania prowadzi do odkształceń tulei cylindrowej głowicy oraz zwiększenia naprężeń rozciągających w śrubach mocujących głowicę.

W turbodoładowanych silnikach o ZS maksymalne ciśnienia spalania ograniczają dopuszczalne

ciśnienia doładowania i średnie ciśnienie użyteczne zgodnie z charakterem przedstawionym na

rysunku.

A — zakres uzyskiwany przy doładowaniu jednostopniowym, B — zakres uzyskiwany przy doładowaniu dwustopniowym z chłodzeniem międzystopniowym (318 K)

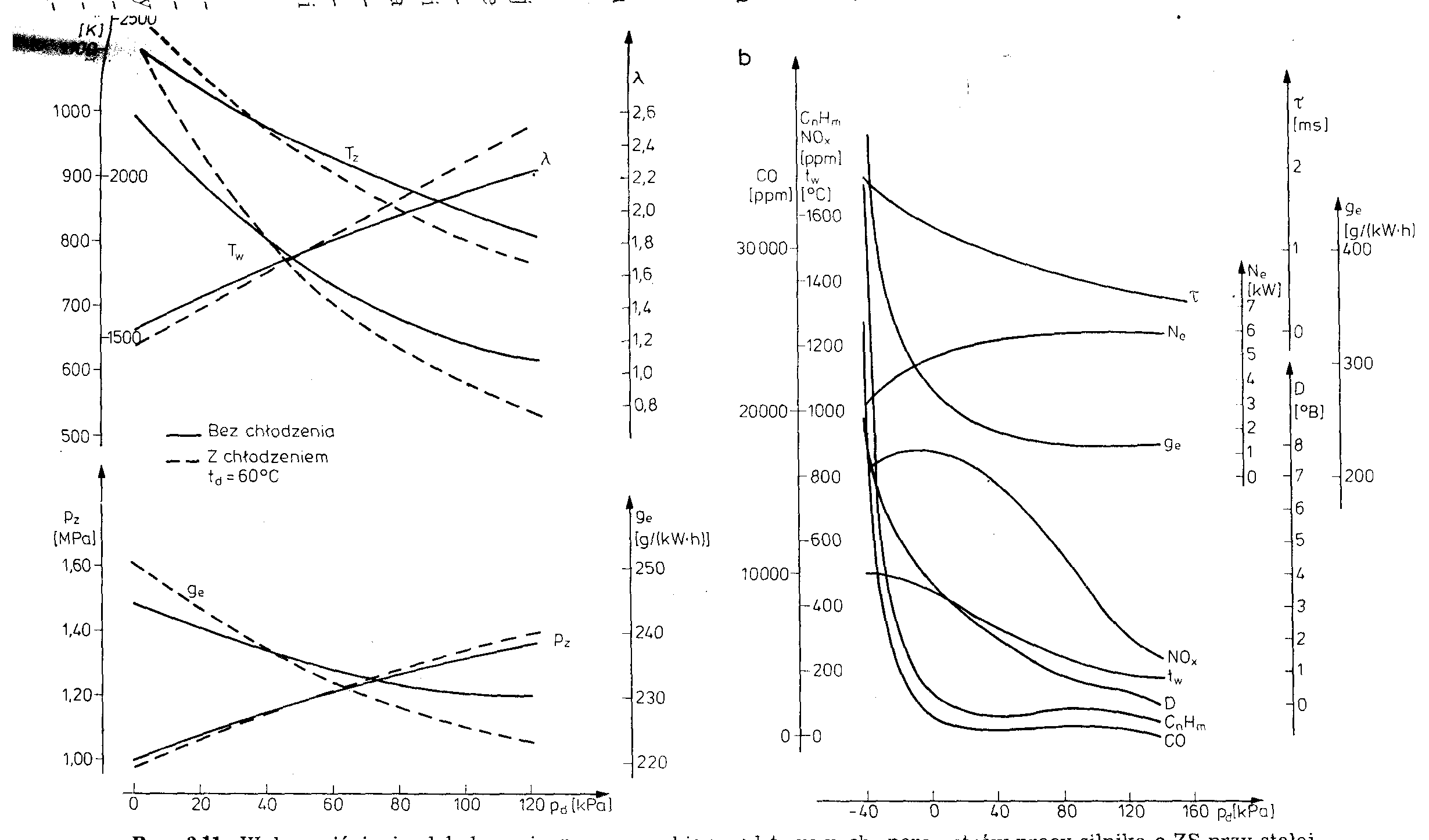

Średnie ciśnienie użyteczne pe i maksymalne ciśnienie spalania pz uzyskiwane w turbodoładowanych silnikach o ZS w zależności od ciśnienia doładowania pd i sprawności turbosprężarki ηTS przy stałej wartości temperatury zaworu wylotowego 700 K

Granica doładowania może także wynikać z twardości pracy ocenianej na podstawie parametru Ap/Aa, szczególnie w silnikach o ZI. W silnikach o ZS, przy małych wartościach stopnia doładowania, zwiększona temperatura ładunku w cylindrze powoduje skrócenie czasu opóźnienia samo-zapłonu, prowadząc do zmniejszenia wartości Δp/Δα i wpływając na bardziej miękką i spokojną pracę silnika. Charakter zmian maksymalnego .ciśnienia spalania, parametru Δp/Δα oraz maksymalnej temperatury spalania w zależności od ciśnienia doładowania przedstawia rysunek 2.14 .

W silnikach o ZI dodatkowe ograniczenie tworzy granica spalania stukowego, przebiegająca tym niżej, im większe są ciśnienia i temperatury doładowania. Zmusza to do zmniejszenia geometrycznego stopnia sprężania,

Wpływ ciśnienia doładowania Pd na maksymalne wartości ciśnienia spalania (Pz) i temperatury (Tz) oraz twardość pracy (Ap/Aa) silnika o ZS z wtryskiem bezpośrednim (tg = 30°C, Qg = 21,6 g/obieg, n = 1200 obr/min)

0,2

1600

proporcjonalnie do zastosowanego ciśnienia doładowania, zmniejszenia takiego, aby ciśnienie ładunku w cylindrze w chwili zapłonu pozostawało na dopuszczalnym poziomie. Relację między geometrycznym a rzeczywistym stopniem sprężania ładunku uwzględniającym ciśnienie doładowania przedstawia rysunek .

W silnikach o ZS średnie ciśnienie użyteczne ogranicza granica dymienia. Niebezpieczeństwo jej przekroczenia występuje na charakterystyce pełnej mocy, najczęściej przy małej prędkości obrotowej silnika, gdy niedostateczne ciśnienie doładowania powoduje zbyt małe wartości współczynnika nadmiaru powietrza.

Orientacyjny przebieg omówionych powyżej ograniczeń w warunkach charakterystyki pełnej mocy silnika przedstawia rysunek.

Dodatkowe ograniczenia doładowania silnika wynikają z zastosowania określonego urządzenia doładowującego. W sprężarkach wyporowych napędzanych mechanicznie będą to: dopuszczalna prędkość obrotowa, minimalna sprawność sprężania oraz maksymalne ciśnienie doładowania. W turbosprężarkach wyposażonych w sprężarkę przepływową, odśrodkową, istotnymi ograniczeniami stopnia doładowania są:

— przebieg granicy pompowania,

— dopuszczalna prędkość obrotowa turbosprężarki,

— minimalna sprawność sprężania,

— maksymalne ciśnienie doładowania — w nowoczesnych turbosprężarkach dotyczy to dużych stopni doładowania i spręży its > 3,0 (4,0). Granice: pompowania sprężarki oraz sprawności sprężania stanowią istotne ograniczenie w przypadku silników pracujących w szerokim zakresie prędkości obrotowej (por. rozdz. 6.2). Ograniczenia doładowania dla silnika o ZS w obszarze charakterystyki sprężarki przedstawiono na rysunku 2.17. Odległość punktów pracy silnika od granicy pompowania sprężarki musi być wystarczająco duża, aby w warunkach pracy nieustalonej nie nastąpiło jej przekroczenie. Szczególnie ważne jest to w silnikach o ZI, w których gwałtowne zamknięcie przepustnicy powoduje zwiększenie ciśnienia panującego między sprężarką a przepustnicą przy znacznie zmniejszonym masowym natężeniu przepływu ładunku.

Obecnie przyjmuje się , że względu na stan miniaturyzacji turbosprężrek turbodoładowanie można zastosować w silnikach o pojemności skokowej większej niż 500 cm3 ( turbosprężarki Mitsubishi TD 02, Garrett T2, Hitachi )

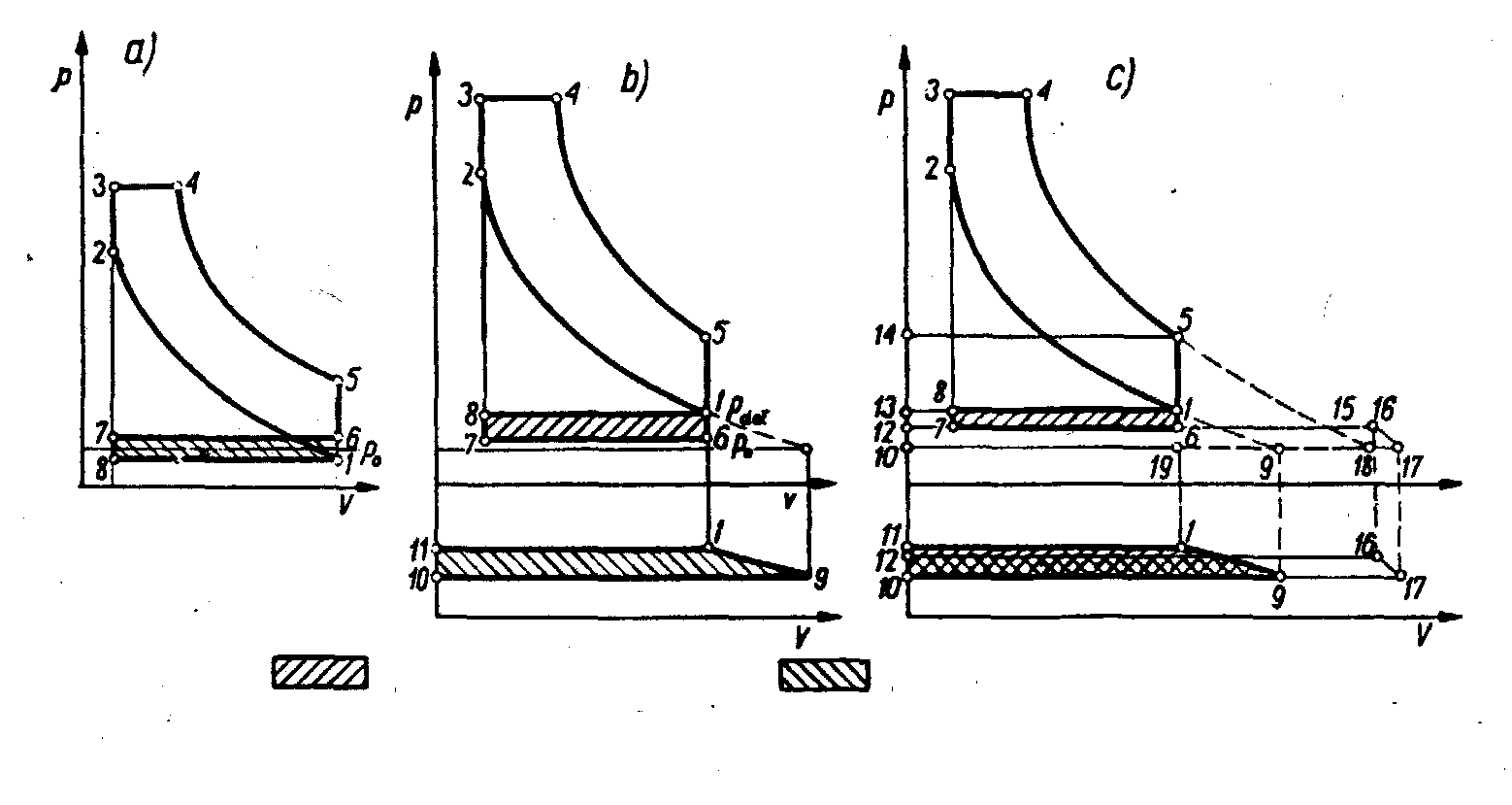

Porównanie obiegów silnika wolnossącego i doładowanego mechanicznie i zespołem turbosprężarkowym.

Porównanie silnika wolnossącego

Porównanie silnika wolnossącego i doładowanego w aspekcie termodynamicznym przeprowadza się przez porównanie obiegów w układzie P - V i T - s. Zakłada się przy tym , że silnik ( idealny ) pracuje wg obiegu teoretycznego z pętlą wymiany ładunku. Na rysunku przedstawiono obiegi silnika wolnossącego, doładowanego mechanicznie i doładowanego zespołem turbosprężarkowym w układzie P - V, przyjmując za podstawowy obieg Sabathego .

5. Wpływ stopnia doładowania na parametry obiegu

Zwiększenie ciśnienia doładowania silnika powoduje zwiększenie ciśnienia początku sprężania w cylindrze (Pa). Towarzyszą mu odpowiednio większe temperatury świeżego czynnika, tym większe, im mniejsza jest wartość sprawności sprężania w sprężarce. W silniku o Zł, jeżeli układ dolotowy jest poprawnie skonstruowany (por. pkt 15.6.1), paliwo ulega szybszemu odparowaniu, a skład mieszanki jest bardziej równomierny w obrębie komory spalania.

W silniku o ZS wtrysk paliwa następuje do ośrodka o zwiększonej gęstości. Jeżeli ciśnienie otwarcia wtryskiwacza nie zostanie zwiększone proporcjonalnie do ciśnienia doładowania, wówczas wystąpi znaczne opóźnienie początku wtrysku, niepełne otwarcie iglicy pogarszające warunki wypływu i rozpylenia paliwa oraz pojawi się niebezpieczeństwo powstania dotrysku. Zwiększenie ilości paliwa doprowadzanego do cylindra silnika doładowanego prowadzi do wydłużenia okresu dawkowania, a w następstwie do przewlekłego spalania i wyraźnego zmniejszenia sprawności indykowanej obiegu. Układ wtryskowy wymaga wówczas wprowadzenia zmian konstrukcyjnych i innej regulacji.

Dużej gęstości powietrza w cylindrze silnika doładowanego towarzyszy zwiększenie wartości sił lepkości i sił tarcia między kroplami wtryskiwanego paliwa a ośrodkiem. Strumień paliwa staje się wówczas krótszy? i bardziej rozprzestrzenia się na boki, tworząc stożek o dużym kącie wierzchołkowym. Zwiększenie ciśnienia w cylindrze zmniejsza więc zasięg strumienia, lecz duże siły tarcia poprawiają jakość rozpylenia.

6. Systemy doładowania bezsprężarkowego.

Cykliczne otwieranie i zamykanie organów rozrządu w silniku spalinowym generuje drgania czynnika w układzie dolotowym i wylotowym. Drgania te mogą pogarszać warunki wymiany ładunku; mogą także powodować zwiększenie gęstości świeżego czynnika zamkniętego w cylindrze. Dobre napełnienie cylindra można uzyskać wówczas, gdy różnica ciśnień przed i za zaworem (dolotowym i wylotowym) w środkowej fazie jego otwarcia jest możliwie duża. W czasie zamykania i otwierania zaworu różnica ta powinna być mała, w przeciwnym razie zwiększa się niebezpieczeństwo wystąpienia przepływu nadkrytycznego (u > Ma) na zaworze dolotowym lub okres jego trwania na zaworze wylotowym.

Jednocześnie różnica ciśnień nie powinna być ujemna, gdyż występuje wówczas cofanie się czynnika: w przypadku zaworu dolotowego zmniejsza to wartość współczynnika napełnienia, w przypadku zaworu wylotowego większa ilość spalin pozostałych w cylindrze. Pewne możliwości kształtowania warunków wymiany ładunku w cylindrze, a szczególnie jego napełnienia świeżym czynnikiem, leżą we właściwym wykorzystaniu zjawisk dynamicznych zachodzących w przewodach dolotowych (wylotowych).

Doładowanie bezsprężarkowe lub dynamiczne to takie wykorzystanie drgań słupa gazu w układzie dolotowym silnika, które prowadzi do zwiększenia ilości świeżego ładunku doprowadzonego do cylindra. Praktyczna realizacja tego postulatu sprowadza się do właściwego ukształtowania oraz doboru parametrów geometrycznych układu dolotowego i faz rozrządu zapewniających maksymalne zwiększenie ciśnienia ładunku w cylindrze w chwili zamknięcia zaworu dolotowego.

Doładowanie dynamiczne może być przeprowadzane za pomocą tzw. doładowania pojedynczym przewodem dolotowym lub doładowania rezonansowego

Doładowanie pojedynczym przewodem dolotowym polega na wykorzystaniu zjawisk dynamicznych w przewodach dolotowych, oddzielonych dla każdego cylindra silnika. Metoda ta jest często wykorzystywana w silnikach wyczynowych; w silnikach użytkowych przewody te połączone są zwykle zbiornikiem wyrównawczym, który jednak ze względu na dużą objętość Vw nie ma istotnego wpływu na przebieg drgań w układzie przewód dolotowy - cylinder.

Uzyskanie dużej amplitudy pulsacji ciśnienia wymaga stosowania przewodów dolotowych o dużej, wartości ilorazu l1/A1 (l1 — długość, A1 - przekrój), co stwarza trudności z umieszczeniem ich w przedziale silnikowym pojazdu.

Doładowanie rezonansowe uzyskuje się dzięki zastosowaniu układu rezonansowego złożonego z pojedynczego przewodu (o długości LR ) i zbiornika (o objętości VR) tworzących tzw. rezonator Helmholtza. Przewody dolotowe łączące zbiornik VR z poszczególnymi cylindrami są na tyle krótkie (małe wartości l1/A1), że nie zakłócają w istotny sposób przebiegu drgań czynnika; praktycznie przyjmuje się, że zmiany ciśnienia przed zaworem dolotowym odpowiadają zmianom w zbiorniku VR.

Istotnym ograniczeniem zastosowań tego systemu doładowania jest konieczność zapewnienia w przybliżeniu stałej prędkości przepływu czynnika przez przewód rezonansowy LR; w każdej chwili cyklu pracy silnika powinien być więc otwarty tylko jeden zawór dolotowy. Zmusza to do stosowania fazy dolotu w przybliżeniu równej odstępowi między kolejnymi zapłonami. Zastrzeżenie to możliwe jest do spełnienia w silniku czterosuwowym wówczas, gdy do jednego zbiornika wyrównawczego podłączone są trzy cylindry, gdyż αss = 720/3 =240° OWK.

W praktyce dopuszcza się również wartości αss nieco większe niż 240°OWK. Gdy układ taki jest stosowany dla grupy czterech cylindrów, skuteczność doładowania rezonansowego maleje.

Badania porównawcze silnika o ZS pozwoliły stwierdzić, że doładowanie pojedynczym przewodem dolotowym zwiększa istotnie wartości współczynnika napełnienia cylindra ηv w całym użytecznym zakresie prędkości obrotowej. W doładowaniu rezonansowym wystąpi duży wzrost ηv jedynie w pobliżu prędkości rezonansowej, podczas gdy w pozostałym zakresie warunki napełniania znacznie się pogarszają. Wada ta staje się mniej istotna, gdy uwzględni się pracę wymiany ładunku. W dużym zakresie prędkości obrotowej silnika wartości średniego ciśnienia wymiany ładunku Pwł dla doładowania rezonansowego są mniejsze niż dla doładowania pojedynczym przewodem dolotowym, a mogą być również mniejsze ud wartości charakterystycznych dla silnika wolnossącego. Można to wytłumaczyć jego korzystniejszymi właściwościami przepływowymi i dynamicznymi.

Zwiększenie pracy wymiany ładunku w układach doładowania dynamicznego daje się zaobserwować przy zmniejszającym się obciążeniu. Złagodzenie tej niekorzystnej tendencji możliwe jest przy zastosowaniu układów regulacyjnych zmniejszających doładowanie dynamiczne przy zmniejszeniu obciążenia .

Oba systemy doładowania dynamicznego mogą być zastosowane w połączeniu z doładowaniem sprężarkowym, które powoduje zwiększenie średniego ciśnienia panującego w zbiorniku wyrównawczym Vw od wartości Pw = Pot - ΔPs do Pw = P2 ( ΔPs - spadek ciśnienia przy przepływie przez filtr powietrza ). Ze względu na mniejszą prace wymiany ładunku bardziej przydatny jest system rezonansowy. Możliwe jest także kojarzenie doładowania rezonansowego z doładowaniem pojedynczym przewodem dolotowym w złożonych układach dolotowych, często o zmiennej geometrii (długość i pole powierzchni przekroju przewodów dolotowych zmienne w czasie pracy silnika ).

6.1.Zastosowanie doładowania dynamicznego w silnikach samochodowych

6.1.1Doładowanie pojedynczym przewodem dolotowym

W wielu współcześnie produkowanych silnikach przeznaczonych do samochodów osobowych są wykorzystywane zasady doładowania dynamicznego. Doładowanie pojedynczym przewodem dolotowym jest stosowane m.in. już od połowy lat sześćdziesiątych w silnikach Porsche 911; firma Audi .stosuje je w silnikach wolnossących oraz w połączeniu z doładowaniem turbosprężarką i upustem spalin. Coraz częściej są spotykane rozwiązania ze zmienną geometrią układu dolotowego (np. Toyota, Ford, Nissan, Honda, Opel itd.).

W silnikach pracujących w szerokim zakresie użytecznej prędkości obrotowej dobór długości przewodów dolotowych w celu uzyskania doładowania dynamicznego jest utrudniony, gdyż umożliwia zwiększenie wartości współczynnika napełnienia tylko w okolicach rezonansowej prędkości obrotowej. Zastosowanie krótkich przewodów prowadzi zwiększenia wartości współczynnika napełnienia i średniego ciśnienia użytecznego przy dużych prędkościach obrotowych, podczas gdy przewody długie zwiększają wartość tych wskaźników

przy małych prędkościach ( rysunek a ); zmniejszenie długości przewodu (z L = 900 mm do

L = 330 mm) powoduje przesunięcie się maksimum pe w stronę dużych n (z n ≈ 3000 obr/min do n ≈ 4300 obr/min). Łatwo więc zauważyć celowość zastosowania przewodów dolotowych o zmiennej długości, zależnej odwrotnie proporcjonalnie od prędkości obrotowej. Jak wynika z rysunku b , zastosowanie takiego rozwiązania powoduje, że charakterystyka pełnej mocy w stosunku do wersji podstawowej silnika jest bardziej korzystna, szczególnie gdy długość przewodu dolotowego jest regulowana bezstopniowo.

Praktyczna realizacja tego postulatu jest możliwa m.in. w konstrukcji pokazanej schematycznie na rysunku, w której obrót bębna 1 z otworem wlotowym 6 umożliwia zmianę długości przewodu dolotowego w znacznym zakresie, wynikającym z długości obwodu tego bębna. Układ taki jest prosty w montażu i nie zwiększa istotnie wymiarów zewnętrznych silnika.

Coraz powszechniej stosowany czterozaworowy układ rozrządu umożliwia uzyskanie doładowania dynamicznego w układzie dolotowym z podwójnymi przewodami dolotowymi. Zamknięcie jednego z przewodów zaworem zmniejsza pole powierzchni przekroju przepływu ładunku o połowę, powodując zmniejszenie częstotliwości rezonansowej. W rezultacie doładowanie dynamiczne występuje wówczas przy małej prędkości obrotowej, podczas gdy przy zaworze otwartym, pojawia się ono przy prędkości większej (rys. b).

W rozwiązaniu firmy Ford oba zawory dolotowe są -połączone z oddzielnymi przewodami o różnej długości, z których przewód krótszy (LII) jest wyposażony w zawór zamykający. Jak wynika z przeprowadzonych badań wartość średnicy przewodu dłuższego (LI) ma znaczny wpływ

na przebieg charakterystyki pełnej mocy (rys. a). Mniejsze wartości średnicy zwiększają moment obrotowy silnika przy małej prędkości obrotowej prowadzą jednak do jego wyraźnego zmniejszenia wraz z jej wzrostem. Możliwości dalszego kształtowania przebiegu charakterystyki pełnej mocy silnika leżą w doborze długości przewodów: dłuższego (LI) wpływającego na poprawę warunków napełnienia przy małych wartościach n (rys. b) oraz krótszego (LII) — zwiększającego wartość M0 przy dużych wartościach prędkości obrotowej (rys. c).

Podobne rozwiązanie układu dolotowego proponują również firmy: Toyota, Nissan oraz Honda. Zawór umieszczony w krótszym przewodzie dolotowym jest sterowany pneumatycznie lub elektronicznie z wykorzystaniem elektronicznego układu sterowania pracy silnika.

6.1.2. Układy dolotowe z wykorzystaniem zasady doładowania rezonansowego.

Przykładem układem doładowania rezonansowego może być silnik Porsche 911, w którym układ taki jest stosowany od 1984 r. Oba rzędy po 3 cylindry ( silnik 6-cylindrowy, w układzie przeciwsobnym) są wyposażone w zbiorniki rezonansowe połączone wspólnym pojedynczym przewodem rezonansowym lub dwoma przewodami rezonansowymi . Ze względu na zastosowanie silnika, parametry układu zostały tak dobrane, że największy przyrost wartości współczynnika napełnienia następuje przy dużej prędkości obrotowej n = 5500 ... 6000 obr/min, pozwalając na uzyskanie znacznej mocy jednostkowej 53,7 kW/dm3.

Doładowanie rezonansowe można połączyć z doładowaniem pojedynczym przewodem dolotowym, tworząc układ pokazany na rysunku]. W przewodach dolotowych między zbiornikiem rezonansowym a zaworem dolotowym wytwarzają się drgania o dużej częstotliwości (i małej amplitudzie), mające dominujący charakter, gdy przepustnica jest domknięta. Przy pełnym jej otwarciu układ rezonansowy powoduje powstanie drgań o małej częstotliwości (i dużej amplitudzie). Istotne w tym układzie jest właściwe ukształtowanie zbiornika rezonansowego, który przy określonej objętości musi zapewniać korzystne warunki przepływu oraz nie może zaburzać przebiegu zjawisk dynamicznych.

7. Doładowanie mechaniczne.

Charakterystyka ogólna

System doładowania sprężarkowego, w którym urządzenie doładowujące (sprężarka) jest napędzane od wału korbowego silnika za pośrednictwem przekładni mechanicznej, jest określany mianem doładowania mechanicznego. Połączenie wału korbowego silnika z wałem sprężarki może być stałe, o przełożeniu stałym lub zmiennym albo rozłączalne. Do napędu sprężarki stosuje się zwykle przekładnie zębate lub pasowe; coraz częściej są wykorzystywane paski zębate.

W .systemach doładowania mechanicznego teoretycznie mogą być

stosowane zarówno sprężarki wyporowe, jak i sprężarki przepływowe, choć te ostatnie - ze względu na konieczność zapewnienia bardzo dużej prędkości obrotowej — są w tym zakresie mało przydatne. Największe znaczenie praktyczne mają obecnie sprężarki rotacyjne .

Do doładowania mechanicznego bywa czasami, niesłusznie, zaliczany system typu Comprex , gdyż wirnik tego urządzenia jest połączony z wałem korbowym silnika poprzez przekładnię mechaniczną. Jednak praca sprężania w sprężarce nie jest tutaj pobierana z wału silnika, tak jak w pozostałych układach doładowania mechanicznego, lecz uzyskiwana jest energii kinetycznej spalin. Doładowanie mechaniczne może występować w połączeniu z turbodoładowaniem, tworząc systemy doładowania sprzężonego z dwu lub wielostopniowym sprężaniem czynnika roboczego. W układach przedstawionych na rysunku praca potrzebna do sprężania czynnika w sprężarce jest uzyskiwana z wału napędowego silnika zmniejszenie jego mocy użytecznej o ok. 8 ... 10 kW (w silnikach o Vss ≤ 2 dm3, przy prędkości znamionowej).

Wady tej nie mają silniki z turbodoładowaniem, lecz w przypadku małych silników szybkoobrotowych występują trudności technologiczne w produkcji małych turbosprężarek oraz w zapewnieniu odpowiednich. właściwości dynamicznych silnika. Z wielu badań porównawczych systemów doładowania mechanicznego i turbodoładowania można uzyskać następującą ocenę doładowania mechanicznego:

zalety |

wady |

— zadowalający przebieg momentu obrotowego silnika w warunkach pełnego obciążenia, szczególnie przy małych pojemnościach skokowych silników; — dobre właściwości dynamiczne silnika, reakcja sprężarki następuje bez opóźnienia przy zmianie prędkości obrotowej silnika; — zwarta budowa urządzenia doładowującego, łatwość zamontowania w silniku, możliwy prosty napęd pasowy; — mały moment bezwładności urządzeń doładowujących; — niskie temperatury pracy, małe obciążenia cieplne i związane z tym niewielkie wymagania technologiczne; — swobodny wylot spalin, brak dławiącego działania turbiny przy przepłukaniu cylindrów; — szeroki zakres wartości roboczej prędkości obrotowej, nie ograniczony granicą pompowania.

|

— ze względu na znaczne prędkości względne oraz straty tarcia, prędkości obrotowe sprężarek są ograniczone; wymaga to stosowania większych wymiarów dla zapewnienia określonego natężenia przepływu czynnika; — duża hałaśliwość pracy, duże częstotliwości drgań; możliwość występowania znacznych pulsacji ciśnienia na wylocie ze sprężarki; —możliwe znaczne zużywanie się mechaniczne współpracujących części w sprężarce; —konieczność zapewnienia dobrej szczelności objętości roboczych w celu uzyskania wymaganego wydatku powietrza i dużej sprawności sprężania |

8. Systemy turbodoładowania.

Istota doładowania turbosprężarką (turbodoładowanie) polega na zastosowaniu do napędu urządzenia doładowującego (sprężarki) turbiny spalinowej umieszczonej w układzie wylotowym silnika, pozwalającej na wyko-r/.ystanie energi spalin i jej zamianę na pracę sprężania świeżego ładunku. Sprężarka i turbina są umieszczone we wspólnej obudowie i połączone wałem tworząc zespół doładowujący — turbosprężarkę. Ważną zaletą tego .systemu jest brak bezpośredniego związku między prędkością obrotową wirnika turbosprężarki oraz wału napędowego silnika; ciśnienie doładowania nie jest więc zależne wyłącznie od prędkości obrotowej silnika, jak w przypadku doładowania mechanicznego, lecz jest funkcją masowego należenia przepływu oraz temperatury spalin, zależnych od obciążenia .silnika *'.

W zależności od liczby zastosowanych turbosprężarek oraz sposobu ich podłączenia można wyróżnić:

- turbodoładowanie jednostopniowe, w którym jest stosowana jedna turbosprężarka lub dwie i więcej, gdy są one połączone równolegle, a parametry ich pracy (m2, m3, πS, πT ) w każdej chwili są sobie bliskie;

- turbodoładowanie wielostopniowe, gdy dwie turbosprężarki (lub więcej) są połączone szeregowo, tzn. przemiany energetyczne czynnika następują kolejno w poszczególnych stopniach;

- turbodoładowanie zakresowe (sekwencyjne), w którym dwie turbosprężarki (lub więcej) są połączone równolegle, a włączenie kolejnych turbosprężarek do obiegu jest uzależnione od warunków pracy •silnika.

W względu na konstrukcję układu wylotowego silnika i stopień wykorzystania energii spalin zasilających turbinę, turbodoładowanie można także na:

— turbodoładowanie stałociśnieniowe,

— turbodoładowanie pulsacyjne,

— turbodoładowanie pulsacyjne z wymiennikami impulsów.

Rozwiązania konstrukcyjne stosowanych współcześnie turbosprężarek narzucają również podział na turbodoładowanie:

— turbosprężarkami o stałej geometrii:

— bez regulacji parametrów doładowania,

— z regulacją parametrów doładowania,

— turbosprężarkami ze zmienną geometrią.

Obecnie możliwe jest doładowanie prawie każdego silnika spalinowego, nawet o pojemności mniejszej od Vss = 500 cm3. Najmniejsze turbosprężarki Mitsubishi TD02 o średnicach wirników sprężarki i turbiny równych 34 mm osiągają prędkości obrotowe ok. nTS = 270 000 obr/min i mają masę ok. 2 kg (turbosprężarki Garrett T2 — ok. 4,5 kg).

Ogólne zasady doboru turbosprężarki do silnika

Umieszczenie turbiny w układzie wylotowym silnika prowadzi do zdławienia przepływu spalin, tym większego, im mniejsze jest pole powierzchni przekroju przepływowego turbiny. W początkowej fazie wylotu zwiększone przeciwciśnienie spalin działa korzystnie, gdyż skraca czas przepływu nadkrytycznego przez zawór wylotowy. W środkowej i końcowej fazie wylotu może wystąpić jednak zjawisko cofania się spalin do cylindra, szczególnie w zakresie obciążeń częściowych silnika, gdy ternperatura ( a więc i energia) spalin ma zbyt małą wartość, aby zapewnić odpowiednio dużą wartość ciśnienia doładowania. Wówczas praca wymiany ładunku (w dolnej pętli wykresu indykatorowego) może mieć znak ujemny, podobnie jak w silnikach wolnossących, zmniejszając wartość sprawności ogólnej obiegu.

Zapewnienie możliwie najlepszych warunków współpracy silnika i turbosprężarki wymaga optymalnego doboru parametrów sprężarki i turbiny układu wymiany ładunku uwzględniającego :

charakter obiegu silnika (silnik o ZS lub o ZI),

zakres zastosowań silnika (trakcyjne, stacjonarne, napęd śrubowy),

wielkość pola współpracy silnika z zespołem doładowującym,

O ile w silnikach stacjonarnych, pracujących w warunkach charakterystyki obciążeniowej lub śrubowej, dobór taki, przy znanych charakterystykach przepływowych turbiny i sprężarki, jest łatwiejszy, o tyle w silnikach trakcyjnych pracujących w szerokim zakresie zmienności prędkości i obciążenia, wymaga przyjęcia wielu rozwiązań kompromisowych.

Systemy z regulacją parametrów doładowania:

Wspomniane wcześniej problemy z doborem turbosprężarki do silników trakcyjnych, pracujących w szerokim zakresie zmian prędkości obrotowej i obciążenia, prowadzą często do konieczności stosowania regulacji parametrów doładowania. Metody regulacji można uporządkować w dwóch grupach:

1) regulacja parametrów doładowania w turbosprężarkach o stałej geometrii, tzn. realizowana poza skrzynią wylotową sprężarki i skrzynią wlotową turbiny; \

2) regulacja w turbosprężarkach o zmiennej geometrii. Do pierwszej grupy można zaliczyć:

a) regulację dławieniową sprężarki lub turbiny;

b) regulację upustową:

— upust powietrza,

— upust spalin,

— upust powietrza i spalin.

W grupie drugiej występują metody regulacji realizowane przez:

a) zmienną geometrię sprężarki:

— nastawne łopatki kierownicy,

— nastawne łopatki dyfuzora,

b) zmienną geometrię turbiny:

— wyłączany kanał skrzyni wlotowej,

— zmienne pole powierzchni przekroju wlotowego spirali,

— zmienna geometria spirali

— zmienne pole powierzchni napływu spalin na wirnik,

— nastawne łopatki kierownicy.

Istnieje możliwość łączenia powyższych metod w złożonych układach regulacji. Wówczas jedna z nich jest stosowana do regulacji sprężarki, inna zaś do regulacji turbiny. Układy takie przyjęto nazywać układami regulacji skojarzonymi (gdy dwa ,,obwody" regulacyjne działają od siebie nienależnie) lub sprzężonymi (gdy są między sobą połączone).

Układ regulacji parametrów doładowania w silniku spalinowym powinien mieć następujące cechy ogólne:

— jak najmniejszą zmianę sprawności pracy turbosprężarki w całym zakresie regulacji;

— jak najmniejszą bezwładność organu wykonawczego, o możliwie małym zakresie jego ruchu, zapewniającym krótki czas przesterowania, jednak wystarczająco dużym, aby zapewnić odpowiednią dokładność regulacji;

— siły sterujące pracę organu wykonawczego powinny być wystarczająco duże w stosunku do sił tarcia;

— niewrażliwość na zanieczyszczenia oraz wysokie temperatury (regulacja turbiny);

— objętość zabudowy powinna być jak najmniejsza;

— prostą konstrukcję, tanią w wykonaniu i niezawodną.

Przy doborze układu regulacji należy pamiętać, że odpowiedzi silnika na zmiany położenia organu wykonawczego są opóźnione; czym to opóźnienie jest większe, tym większe następują odchylenia prędkości obrotowej silnika od wartości pożądanej. Dla zapewnienia stabilnej pracy układu, konieczne jest wzmocnienie stabilizujących sprzężeń zwrotnych w regulatorze. Powoduje to zwolnienie reakcji układu na zmianę wymuszenia, tym bardziej że stabilizujące działanie regulatora jest tym większe, im większe jest przemieszczenie siłownika regulatora, a więc i czas jego przesterowania.

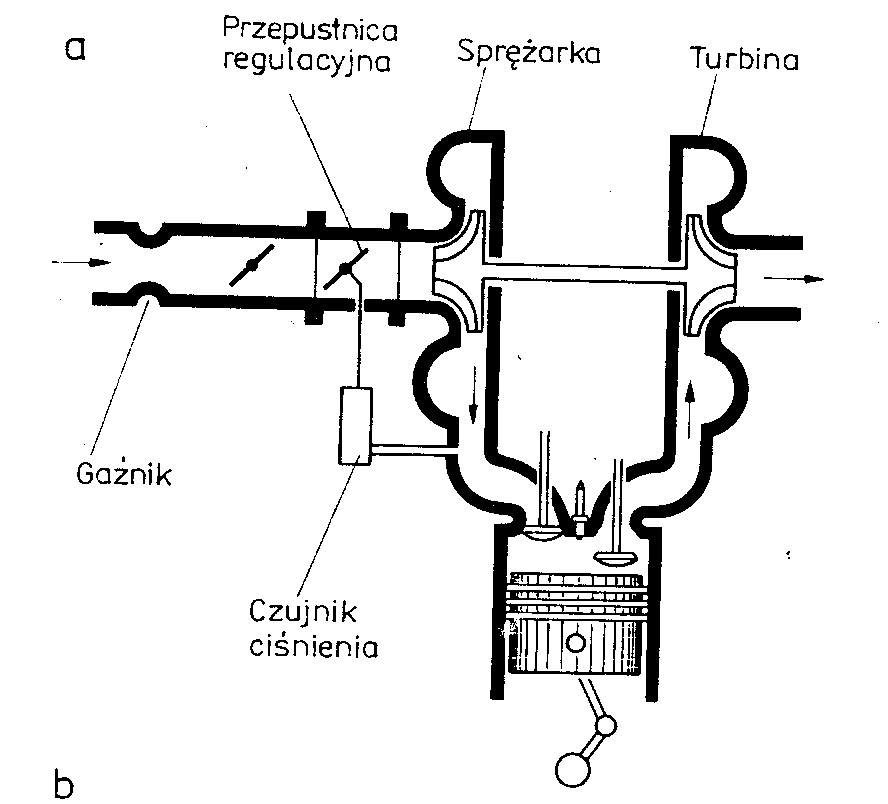

Regulacja dławieniowa

Dławienie przepływu przez sprężarkę należy do najprostszych i najwcześniej stosowanych metod regulacji turbosprężarki. Może się ono odbywać za pomocą prostego zaworu uchylnego (typu przepustnica) umieszczonej przed sprężarką (po stronie dolotu), lub za nią (stronie tłoczenia). Wada pierwszego rozwiązania jest oczywista: gdy wartość ciśnienia doładowania osiągnie poziom uznany za maksymalny, zawór powoduje zdławienie przepływu i zwiększenie pracy zasysania. Sprężarka ulega przyhamowaniu, a przeciwciśnienie spalin zwiększa się pogarszając warunki wymiany ładunku w silniku. Zwiększa się również temperatura powietrza doładowanego, zmniejszając napełnienie cylindrów świeżym ładunkiem; towarzyszy temu wzrost temperatury spalin i zmniejszenie wartości sprawności ogólnej silnika. Jeżeli układ taki jest stosowany w silniku o ZI (między gaźnikiem i sprężarką), wówczas zawór dławiący stanowi ( dodatkowe źródło powstawania niejednorodności mieszanki paliwowo - powietrznej.

Przykładem regulacji dławieniowej na wylocie ze sprężarki jest zawór IMPCO TC2, prosty w budowie i łatwy w zastosowaniu.

Wzrastająca wartość ciśnienia doładowania na dolocie do silnika powoduje ugięcie sprężyny i przesunięcie pierścienia regulacyjnego w lewo zmniejszając pole powierzchni przepływu ładunku ze sprężarki. Znaczne niebezpieczeństwo w zastosowaniu tego urządzenia wiąże się z możliwością przekroczenia granicy pompowania sprężarki, w chwili gwałtownego przymknięcia zaworu (zmniejszenie wartości m2 zwiększenie wartości πS ) gdy turbosprężarka ,,nie zdąży" zmniejszyć prędkości obrotowej wirnika.

Dławienie przepływu przed sprężarką prowadzi do zmniejszenia ciśnienia P1 ( zwiększenie wartości podciśnienia ( - p1 ), co przy stałej wartości sprężu wynikającej z bilansu mocy turbiny i sprężarki, powoduje zmniejszenie wartości ciśnienia doładowania P2. Temperatura sprężonego ładunku jest zależna głównie od πS (a nie P2 ), nie ulega więc zmniejszeniu.

W przypadku dławienia za sprężarką wzrasta wartość ciśnienia P2 , podczas gdy spadek ciśnienia na zaworze dławiącym chroni silnik przed przekroczeniem dopuszczalnego ciśnienia doładowania Pd = P2 - ΔP. Wartość sprężu sprężarki w dalszym ciągu pozostaje wysoka, prowadząc do nadmiernych temperatur świeżego ładunku.

Doładowanie turbosprężarką o zmiennej geometrii.

Zmienna geometria turbosprężarki może być zastosowana zarówno po stronie sprężarki, jak i po stronie turbiny.

W ostatnich latach najwięcej badań prowadzonych było w kierunku zastosowania regulowanych łopatek kierownicy turbiny i niektóre z rozwiązań osiągnęły stadium wdrożeniowe. Inne rozwiązania stanowią w dalszym ciągu przedmiot badań. Największą przeszkodą w ich praktycznym zastosowaniu są straty przepływu przy koniecznych luzach montażowych oraz złożoność mechanizmów sterujących.

9. Doładowanie systemem Comprex

Pierwsze prace dotyczące zastosowania tzw. wymiennika impulsów do zwiększenia ciśnienia powietrza sięgają lat 1911 (Burghard) i 1927 (Lebre). Podstawy stosowanego obecnie rozwiązania zostały opracowane (1940, 1942) i opatentowane przez C. Seippela, a następnie rozwinięte przez Saurera, Schultza-Grunova i Hallera (1943—1945). Początkowo konstrukcja ta była dostosowana do współpracy z turbinami spalinowymi. Pierwsze badania nad wykorzystaniem systemu Comprex, którego patent jest obecnie własnością firmy BBC, do doładowania silników spalinowych sięgają lat sześćdziesiątych (Berthold). Jednak dopiero w 1980 roku został on zastosowany w silniku ciągnikowym, a w latach 1986—1987 w silnikach o ZS przeznaczonych do samochodów osobowych Opel i Mazda. Dotychczas system ten nie został zastosowany w silnikach o ZI

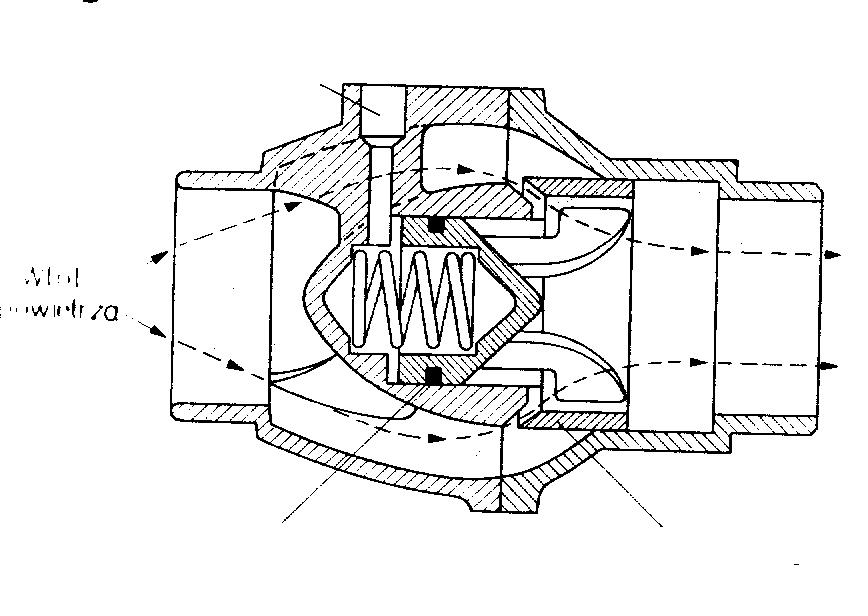

Doładowanie systemem Comprex polega na wykorzystaniu energii kinetycznej spalin do wytworzenia zjawisk dynamicznych, a następnie jej zamianie na energię potencjalną ciśnienia doładowania. Do tego celu służy wirnik pełniący funkcję wymiennika impulsów, który tworzy wiele trapezowo ukształtowanych kanałów osiowych o małym polu powierzchni przekroju. Wirnik ten jest napędzany mechanicznie od wału korbowego silnika, a wymiana ładunku następuje przez specjalnie ukształtowani przewody dolotowe i wylotowe podzielone na odcinki przepływu nisko i wysokociśnieniowego. Gazy spalinowe z przewodu wylotowego 3 wypełniają poszczególne kanały w miarę ich otwierania się i przetłaczają znajdujące się w nich powietrze do przewodu dolotowego 3;

Przejście kanału poza okno dolotowe powoduje jego zamknięcie i generuje impuls podciśnienia oraz zmianę znaku prędkości spalin, które przepływają do przewodu wylotowego 4. Jednocześnie od strony przewodu dolotowego 1 następuje zasysanie świeżego ładunku do opróżniających się kanałów wirnika.

Bardziej szczegółowo zasadę działania wyjaśnia rysunek na którym przedstawiony został jeden kanał w kolejnych dwunastu położeniach, następujących po sobie w stałych odstępach czasu. Kanał jest wypełniony początkowo powietrzem o ciśnieniu pk = p1 ( położenie 1 ). W położeniu II do otwartego z jednej strony kanału zaczynają napływać spaliny, gdyż p3 > pk. Gwałtowne otwarcie kanału generuje falę nadciśnienia, która przemieszcza się w kierunku zamkniętego końca z prędkością dźwięku sprężając znajdujące się w kanale powietrze; linią ciągłą zaznaczono położenie czoła fali, linią przerywaną położenie granicy między powietrzem i spalinami. Zakończenie procesu sprężania następuje wtedy, gdy czoło fali ciśnienia osiąga lewy koniec kanału. Położenie krawędzi okna musi być tak dobrane. aby w tej samej chwili nastąpiło otwarcie lewego końca kanału i wypływ sprężonego ładunku do przewodu dolotowego silnika. Gdy ciśnienia p2 i p3 sa sobie w przybliżeniu równe, wypływ ten następuje z prędkością wynikającą z amplitudy fali ciśnienia ( fali pierwotnej ).

Cechy użytkowe systemu Comprex

Istotną zaletą sprężarki Comprex, wymienianą we wszystkich publikacjach jej dotyczących, są dobre właściwości dynamiczne. Dzięki wykorzystaniu zjawisk falowych, zmiana stanu czynnika w przewodzie dolotowym silnika następuje w czasie kilku milisekund i jest wywołana zmianą stanu spalin (określonego ciśnieniem P3 i temperaturą T3 ). Dzięki temu bezwładność wirnika przy pracy w stanach nie ustalonych ma znaczenie podrzędne. Bardziej korzystny przebieg charakterystyki doładowania systemem Comprex niż turbosprężarką istotnie zwiększa moment obrotowy rozwijany przez silnik przy małych prędkościach obrotowych poprawiając zdolność silnika (pojazdu) do przyspieszania. Dodatkową zaletą są małe opory przepływu spalin, co znacznie zmniejsza pracę wymiany ładunku silnika przy przyspieszeniu; porównanie pokazane na rysunku:

wyraźny sposób wykazuje lepsze właściwości dynamiczne tego systemu niż turbodoładowania. Wśród innych zalet systemu Comprex można wymienić:

- możliwość uzyskiwania dużych spręży do πs = 3,5 ( πs = 6 w doładowaniu dwustopniowym) w obecnych rozwiązaniach konstrukcyjnych;

- małe zużycie paliwa; szczególnie dobre właściwości użytkowe wykazuje sprężarka Comprex w najczęściej wykorzystywanym przez .silnik obszarze charakterystyki ogólnej;

- znacznie mniejsza emisja sadzy, do ok. 60% mniejsza niż w silniku turbodoładowanym, także przy gwałtownym przyspieszaniu;

- łatwość sterowania wielkości recyrkulacji spalin pozwala na zmniejszenie emisji tlenków azotu;

- sterowanie wielkości przepływu zasysanego powietrza do przewodu wylotowego pozwala istotnie zmniejszyć temperaturę wirnika oraz spalin.

- zastosowanie łożysk tocznych nie wymaga podłączenia układu smarowania do obiegu olejenia silnika;

- małe straty mocy na napęd wirnika;

- dużą trwałość całego zespołu sprężarkowego;

- dobre właściwości użytkowe przy pracy na zwiększonych wysokościach oraz łatwość rozruchu silnika w niskich temperaturach;

- łatwość regulacji oraz zastosowania chłodzenia powietrza doładowanego.

Najistotniejsze wady systemu Comprex związane są z wymaganiami technologicznymi. Mimo chłodzącego działania powietrza przepływającego przez kanały wirnika, występuje znaczna różnica temperatury między jego częściami: „zimną" (powietrze) i „gorącą" (spaliny). Powstające w wyniku nierównomiernego nagrzewania zmiany długości wymagają stosowania zwiększonych luzów osiowych (między wirnikiem i obudową), które prowadzą do zwiększenia strat wentylacyjnych. Pewien problem technologiczny stwarza opanowanie miejscowych spiętrzeń naprężeń cieplnych i mechanicznych przy jednoczesnym zapewnieniu wymaganej sztywności ścianek kanałów (zjawiska dynamiczne powodują drgania ścianek). Uzyskanie małych strat przepływu czynnika w kanałach wirnika wymaga także zapewnienia odpowiedniej gładkości powierzchni. Przy produkcji przyjmuje się obecnie wymaganą dokładność wykonania części ±0,1 mm oraz chropowatość powierzchni Ra ≤ 2,5 μm.

10. Doładowanie systemem Hyperbar

System Hyperbar został opracowany z przeznaczeniem do silników o dużej koncentracji mocy, w celu uzyskania ich dobrych właściwości dynamicznych. Istota systemu znana jest od ok. 1950 roku, a próby jego praktycznego wykorzystania były prowadzone w latach siedemdziesiątych. Obecnie silniki doładowane systemem Hyperbar są wykorzystywane w małej skali w silnikach o ZS stacjonarnych i kolejowych, oraz w silnikach przeznaczonych do napędu czołgów typu AMX i wojskowych łodzi patrolowych. Badania rozpoznawcze były prowadzone także w Polsce. Dokonywane były również próby adaptacji systemu do doładowania silników Wankla.

W systemie Hyperbar duże wartości średniego ciśnienia użytecznego są uzyskiwane dzięki dużemu ciśnieniu doładowania. Utrzymanie obciążeń mechanicznych na dopuszczalnym poziomie (zmniejszenie. Pz ) zmusza wówczas do znacznego zmniejszenia stopnia sprężania silnika. Uzyskanie dużych ciśnień doładowania jest możliwe w dużych turbosprężarkach o dużym momencie bezwładności wirnika powodującym znaczne opóźnienie ich reakcji na zmiany obciążenia. Wada ta, istotna głównie przy przyspieszeniu, wymagała zastosowania dodatkowej zewnętrznej komory spalania przed turbiną, poprawiającej wprawdzie właściwości dynamiczne silnika, lecz komplikującej konstrukcję układu wymiany ładunku i zasilania. W dotychczasowych rozwiązaniach uzyskuje się niezadowalające wartości sprawności ogólnej silnika.

Schemat systemu Hyperbar przedstawia rysunek:

Sprężone w sprężarce powietrze jest doprowadzone do cylindrów silnika bezpośrednio (małe obciążenie, rozruch silnika) lub przez chłodnice, powietrza doładowanego (duże obciążenie). Przepływem powietrza steruje zawór umieszczony w przewodzie dolotowym, tzw. zawór rozruchowy, Część sprężonego powietrza może być przepuszczona do układu wylotowego silnika przez zawór upustowy, z pominięciem chłodnicy powietrza doładowanego. Powietrze to pozwala na spalenie dodatkowej porcji paliwa w komorze spalania zwiększając moc turbiny i powodując zwiększenie ciśnienia doładowania.

Zasada działania systemu jest następująca. Małe stopnie sprężania w silniku ε = 7 ... 9 utrudniają, lub wręcz uniemożliwiają, samozapłon paliwa w trakcie rozruchu. Przed uruchomieniem silnika jest więc włączany dodatkowy silnik elektryczny (lub pneumatyczny) obracający wirnik turbosprężarki. Nieznacznie sprężone powietrze jest przepuszczane do układu wylotowego oraz wykorzystywane do spalania paliwa wtryskiwanego do zewnętrznej komory spalania. Zwiększająca się energia spalin pozwala na odłączenie silnika elektrycznego oraz zwiększenie sprężu sprężarki do wymaganego poziomu (ok. πS = 1,6). Przełączenie zaworu powietrznego (rozruchowego) na napełnienie cylindrów silnika z pominięciem chłodnicy powietrza doładowanego umożliwia łatwe uruchomienie silnika, gdyż przy dużym ciśnieniu doładowania i podniesionej temperaturze powietrza łatwo następuje samozapłon ładunku w cylindrze. W zakresie małych obciążeń zawór obejściowy chłodnicy powietrza pozostaje otwarty, prowadząc do polepszenia przebiegu spalania (mała zwłoka samozapłonu, miękka praca silnika). W tym zakresie obciążeń częściowo otwarty zawór upustowy powietrza oraz spalanie paliwa w zewnętrznej komorze spalania umożliwia utrzymanie ciśnienia doładowania na poziomie wymaganym przez warunki samozapłonu w cylindrze. Przy zwiększaniu się obciążenia w zakresie średnich i dużych prędkości obrotowych następuje przełączenie na przepływ powietrza przez chłodnicę oraz zamknięcie zaworu obejściowego silnika. Energia spalin jest wówczas wystarczająca do uzyskaniu wymaganego sprężu w turbosprężarce, a w zewnętrznej komorze spalania jest utrzymywany tylko mały płomień zapłonowy. Przy dużych obciążeniach i małych prędkościach obrotowych silnika konieczne jest ponowne włączenie zewnętrznej komory spalania, aby zwiększyć ciśnienie doładowania i wyeliminować skutek niedomiaru mocy turbiny. Obszary wykorzystania zewnętrznej komory spalaniu na charakterystyce ogólnej silnika przedstawia rysunek.

11. Cel i metody chłodzenia powietrza doładowanego

Jak wykazano wczesniej, wstępne sprężanie czynnika doprowadzanego do cylindra pozwala na zwiększenie gęstości i masy ładunku zamkniętego w cylindrze na początku suwu sprężania (ma = ςaVa ). Gęstość ładunku doprowadzonego do cylindra jest — przy określonym ciśnieniu doładowania — odwrotnie proporcjonalna do jego temperatury. Przyrost temperatury jest natomiast tym większy, im mniejsze są wartości sprawności sprężania ηs.

Chłodzenie powietrza doładowanego pozwala na zmniejszenie temperatury ładunku doprowadzanego do cylindra poniżej wartości wynikającej z przebiegu procesu sprężania w urządzeniu doładowującym prowadzące do:

1) zwiększenia współczynnika napełnienia cylindrów (przy stałej masie doprowadzonego paliwa następuje zwiększenie się współczynnika nadmiaru powietrza λ, lub przy stałej wartości λ — zwiększenie rozwijanej mocy);

2) zmniejszenia obciążeń cieplnych silnika i temperatury spalin;

3) zmniejszenia emisji tlenków azotu N0x oraz zadymienia spalin;

4) podniesienia granicy spalania stukowego (silniki o ZI);

5) zwiększenia sprawności ogólnej obiegu.

Można w przybliżeniu przyjąć, że przy danej wartości współczynnika nadmiaru powietrza λ, zmniejszenie temperatury powietrza doładowanego o ok. 10°C odpowiada zwiększeniu mocy silnika o 3,5 ... 4 %.

Wpływ temperatury powietrza doładowanego na temperaturę; tłoka i głowicy silnika przedstawia rysunek. Zbyt wysokie temperatury w okolicach górnego pierścienia uszczelniającego mogą prowadzić do koksowania oleju oraz zapiekania się pierścienia. Wysokie temperatury wpływają nie tylko na zmniejszenie trwałości silnika, lecz także prowadzą do zwiększenia strat ciepła przez promieniowanie. Wysokie temperatury spalin powodują obciążenia cieplne turbiny.

Podział systemów doładowania silników spalinowych

M — silnik spalinowy. S — sprężarka, T — turbina, TM — turbina mocy, Mp — silnik pomocniczy,

KS — zewnętrzna komora spalania, CX — wirnik urządzenia COMPREX Tp — turbina Peltona

Porównanie przebiegu względnych zmian momentu obrotowego Mo w zależności od względnej prędkości obrotowej silnika n/nN w różnych systemach doładowania, Mo (nN) dla silnika wolnossącego przyjęto za 100%

l — Hyperbar, 2 — doładowanie wysokoprężne przy zmniejszonym stopniu sprężania, 3 — doładowanie różnicowe Perkins, 4 — Comprex,

5 — doładowanie kombinowane,

6 — turbodoładowanie z chłodzeniem powietrza doładowanego,

7 — turbodoładowanie, 8 — silnik wolnossący

Wzrost średniego ciśnienia użytecznego pe i obciążeń cieplnych q w zależności od ciśnienia doładowania P^ przy stałych wartościach maksymalnych: współczynnika nadmiaru powietrza />, temperatury spalin Tw, dawki paliwa q„ na przykładzie silnika o ZS

Ograniczenia średniego ciśnienia użytecznego w warunkach charakterystyki pełnej mocy

l — granica dymienia, 2 — granica

maksymalnego ciśnienia spalania,

3 — granica dopuszczalnej temperatury

spalin, 4 — granica prędkości obrotowej

turbosprężarki

Zależność między ciśnieniem doładowania i geometrycznym stopniem sprężania (e) a rzeczywistym stopniem sprężania (ec) w silnikach o ZI

Schematy systemów doładowania dynamicznego pojedynczym przewodem dolotowym (a) i dołądowania rezonansowego

Uproszczone charakterystyki ogólne silników

a — o ZS i z dzieloną komorą spalania (Vss = 1,2 dm3 )

........... — wolnossący,

———— — doładowany sprężarką typu Roots,

—.—.—.—. — doładowany system Comprex z chłodzeniem powietrza doładowanego, .

•—• — doiadowany system Comprex bez chłodzenia powietrza doiadowanego,.

. . . . — turbodoładowany z upustem spalin,

————— — wolnossący (Vss = 1,6 dm3),

linie stałych wartości jednostkowego zużycia paliwa:

l - ge, = 280 g/(kW • h), 2 - ge, = 400 g/(kW • h)

b — o ZI i z wtryskiem paliwa (Vss = 1,3 dm3, ε =

• • • — wolnossący,

———— — doładowany sprężarką typu Boots, wtrysk L-Jetronic, z chłodzeniem powietrza doiadowanego,

—— —— — doładowany sprężarką typu Roots, bez chłodzenia powietrza doiadowanego,

....... — turbodoładowany z upustem spalin, wtrysk L-Jetronic,

linie stałych wartości jednostkowego zużycia paliwa:

l — ge = 280 g/(kW • h), 2 — ge = 350 g/(kW • h)

Porównanie charakterystyk obciążeniowych silników wolnossących i doładowanych

a — o ZS i z dzieloną komorą spalania (oznaczenia jak na rys.) dla prędkości obrotowej n = 2000 obr/min,

b — o ZI i z wtryskiem paliwa (oznaczenia jak na rys. ) dla prędkości obrotowej n == 3000 obr/min

praca dodatnia praca ujemna

Obiegi porównawcze silników ZS: a) silnik bez doładowania, b) silnik z doładowaniem mechanicznym, c) silnik z doładowaniem zespołem turbosprężarkowym

+

+

-

+

+

+

Przebieg charakterystyki pełnej mocy silnika o Zł uzyskany dla przewodów dolotowych o różnej stałej długości (a) oraz przewodów o zmiennej długości (b) długość przewodów:

l — 630 mm, 2 — 900 mm,

3 — 330 mm, 4 — 420 mm

(przewód seryjny),

5 — 900 mm lub 300 mm

(przewód o zmienne]

długości regulowanej

dwustopniowo),

S — 900 mm do 330 mm

(przewód o zmiennej

długości regulowanej

bezstopniowo)

Schemat funkcjonalny przewodu dolotowego

o bezskokowo zmiennej długości

l — bęben obrotowy, 2 — stała

obudowa, 3 — kanał dolotowy,

4 — boczna ścianka bębna,

5 — otwór wlotu powietrza do bębna, 6 — otwór wlotu powietrza do przewodu dolotowego, 7 — uszczelnienie, 8 — zawór dolotowy

Schemat układu wymiany ładunku silnika turbodoładowanego z. regulacją dławieniową dodatkową przepustnicą (a) oraz zawór dławieniowy typu IMPCO TC2 (b)

Porównanie wartości współczynnika napełnienia cylindra ηv (a) oraz średniego ciśnienia wymiany ładunku Pwł (b) dla różnych silników

1 - silnik doładowany pojedynczym przewodem dolotowym, 2 — silnik z doładowaniem rezonansowym, 3 — silnik wolnossący

Szybkość narastania ciśnienia doładowania p2 i ciśnienia spalin p3 w trakcie przyspieszania (silnik o ZS, stan początkowy: bez obciążenia,

n = 0,45 nM )

Schemat doładowania systemem Hyperbar

Charakterystyka ogólna silnika o ZS doładowanego systemem Hyperbar

KS — obszar pracy zewnętrznej komory spalania, PZ — obszar włączonego płomienia zapłonowego w zewnętrznej komorze spalania

Przyrost temperatury i gęstości

sprężonego ładunku

w zależności od sprężu

i izentropowej sprawności

sprężania sprężarki

Wpływ temperatury powietrza doładowanego na temperaturę denka i tłoka t1, głowicy między zaworami t2 tłoka w sąsiedztwie górnego pierścienia uszczelniającego t3 i tulei cylindrowej t4, w silniku z komora wstępną

(n = 1000 obr/min, pe = l,0 MPa) (a) oraz. górnego pierścienia t5, komory spalania w tłoku t6 i piasty sworznia tłokowego t7

Tz

[K]

2500

Tw

[K]

1100

Kierunek

przepływu

powietrza

Schemat układu dolotowego w czterosuwowym silniku o ZI firmy Toyota (a) oraz wpływ doładowania dynamicznego na przebieg współczynnika napełnienia ηv w warunkach charakterystyki pełnej mocy (b)

1 — zawory wylotowe, 2 — zawory dolotowe, 3 — przewód dolotowy I, i — przewód dolotowy II, 5 — zawór sterujący, 6 — wlot powietrza

Wpływ parametrów podwójnego układu dolotowego na przebieg momentu obrotowego silniku

a — średnicy dłuższego przewodu dolotowego

( ∅ I), b — długości dłuższego przewodu (LI),

c — długości obu przewodów L I i LII

Drgania o małej częstotliwości

Drgania o dużej częstotliwość'

Układ doładowania dynamicznego wykorzystujący zasady doładowania pojedynczym przewodem dolotowym i doładowania rezonansowego (a) oraz charakter powstających w układzie drgań czynnika (b) F P — filtr powietrza, MP — miernik natężenia przepływu powietrza, P'R — przewód rezonansowy, PP — przepustnica, VR — objętość rezonansowa, PD — przewody dolotowe, S — silnik, l — długość, ci — średnica, A — pole powierzchni przekroju

Wyszukiwarka

Podobne podstrony:

karta instrukcyjna AM, AM Gdynia, Sem. V,VI, Obróbka skrawaniem - laborki - Molenda i Labuda

Karta technolog AM, AM Gdynia, Sem. V,VI, Obróbka skrawaniem - laborki - Molenda i Labuda

karta instrukcyjna, AM Gdynia, Sem. V,VI, Obróbka skrawaniem - laborki - Molenda i Labuda

sprawko silniki 2, AM Gdynia, Sem. V,VI, Silniki Spalinowe - Laborki

Charakterystyka obciążeniowa silnika o zapłonie samoczynnym, AM Gdynia, Sem. V,VI, Silniki Spalinowe

Silnki, AM Gdynia, Sem. V,VI, Okrętowe silniki spalinowe - wykład

Instrukcja7, AM Gdynia, Sem. V,VI, Silniki Spalinowe - Laborki

sprawko silniki 2, AM Gdynia, Sem. V,VI, Silniki Spalinowe - Laborki

tworzywa sztuczne, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Remonty

Nr 2 Pompa zebata, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Szczepan

armatura okr , AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Remonty

Sprężynowanie-lab 10, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Laborki

ćw 4 proces technologiczny naprawy sprężarki tłokowej, AM Gdynia, Sem. V,VI, Technologia remontów(Ko

Lab nr 8 - Przekładnie - moja2, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Laborki

Proces technologiczny naprawy wirówki, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Remonty

Nr 3 SprÄ-Ĺzarka tłokowa, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Szczepan

Orginał, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Remonty

Pompy zembate, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Laborki

więcej podobnych podstron