Politechnika Warszawska Wydział Transportu

LABOLATORIUM

MATERIAŁOZNASTWA

Rok akademicki 2007/2008

Semestr I

Imię i nazwisko:

Piotr Ogiński |

Grupa / podgrupa:

T5 / B |

Ocena: |

Ćwiczenie nr I

Temat: Badania mikroskopowe stali,

żeliw i metali kolorowych

Data wykonania ćwiczenia Data złożenia sprawozdania

12.11.2007 10.12.2007

26.11.2007

SPIS TREŚCI:

Strona tytułowa................................................................................. 1

Cel badania mikroskopowego........................................................... 3

Zasada działania mikroskopu metalograficznego............................. 3

Charakterystyka stali węglowych i stopowych..................................4

Charakterystyka żeliw....................................................................... 6

Opis przebadanych próbek...............................................................12

Sposoby oznaczania stopów nieżelaznych.......................................13

Raporty z badania mikroskopowego.....................................załącznik

Cel badania mikroskopowego

Badania mikroskopowe metali i stopów przeprowadza się w celu określenia ich struktury. Do celów metalograficznych używa się zwykle mikroskopów optycznych, umożliwiających obserwację powierzchni przygotowanych do tego celu próbek pod powiększeniem 100 - 900-krotnym. Znacznie większe powiększenia, rzędu 10000 do 100000 razy, możemy uzyskać za pomocą mikroskopów elektronowych.

Badając próbkę pod mikroskopem optycznym można określić strukturę badanego metalu, wielkość ziaren, czy znajdują się mikropęknięcia w metalu , zawartość niektórych zanieczyszczeń w metalu oraz określić, jakiej obróbce cieplnej lub plastycznej metal był poddawany.

Zasady działania mikroskopu metalograficznego

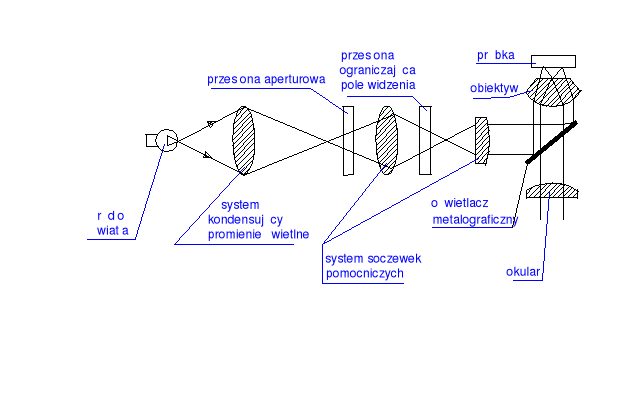

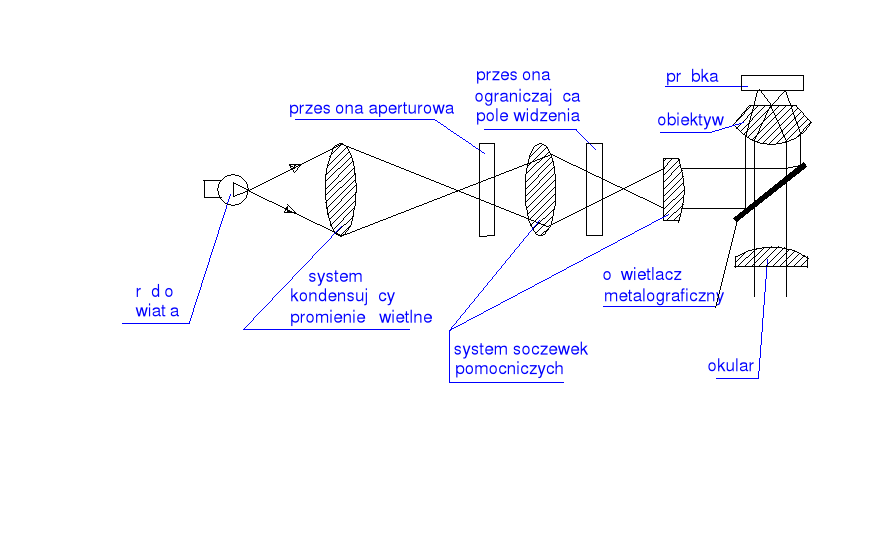

Na zajęciach laboratoryjnych miałem okazję korzystać z mikroskopu optycznego o powiększeniu: 100, 200,400 i 1000 razy. W mikroskopie tym obraz tworzy się poprzez promienie świetlne odbite od powierzchni próbki.

Lampa żarowa o gęstym uzwojeniu wytwarza punktowe źródło światła, soczewki kondensorowe wytwarzają równoległą wiązkę promieni świetlnych o dużej intensywności. Przesłona przepuszcza środkową część wiązki promieni zatrzymując promienie zewnętrzne powodujące błędy optyczne. Zmniejszenie przesłony aperturowej zmniejsza ilość światła biorącego udział w powstawaniu obrazu, ale jednocześnie powoduje wyostrzenie obrazu.

Oto schemat działania tego mikroskopu:

Charakteryzacja stali węglowych i stopowych

Ogólne wiadomości dotyczące stali

Stal - jest to stop żelaza z węglem (ewentualnie z innymi pierwiastkami) o zawartości węgla do 2%, manganu do 0,8%, krzemu 0,5%, niklu, wolframu, chromu, miedzi 0,3%, aluminium 0,1%.

Stale zgodnie z polską normą klasyfikuje się według składu chemicznego oraz wg własności i zastosowania. Najogólniej stale dzielimy na :

Stale węglowe, gdzie zawartość składników stopowych wynosi maksymalnie: Mn-0,8%, Si-0,4%, Ni-0,3%, Cr-0,3%, Cu-0,2%, a zawartość fosforu i siarki określają normy dla poszczególnych gatunków stali. Stale węglowe dzielimy na:

Niskowęglowe - o zawartości węgla do 0,25%

Średniowęglowe - o zawartości węgla od 0,25% do 0,6%

Wysokowęglowe - o zawartości węgla od 0,6% do 1,5%

Stale stopowe, w których zawartość składników stopowych przekracza ilości podane dla stali węglowych.

Według podstawowego zastosowania stale dzielimy na:

Konstrukcyjne,

Narzędziowe,

O szczególnych własnościach.

Według czystości określanej maksymalną zawartością siarki i fosforu rozróżniamy trzy klasy stali:

Stale zwykłej jakości,

Stale wyższej jakości

Stale najwyższej jakości

Według szczegółowego przeznaczenia w poszczególnych grupach lub dla poszczególnych stali często dodaje się dodatkowe określenia dotyczące:

Własności jak miękkie lub twarde magnetycznie, nierdzewne, kwasoodporne,

Składników stopowych jak: chromowe, molibdenowe, chromoniklowe i inne,

Sposobu wytwarzania jak: konwertorowe, martenowskie, elektryczne, kwaśne i zasadowe

Oznaczenia stali

Stale węglowe konstrukcyjne

Znak stali węglowej konstrukcyjnej wyższej jakości składa się z dwucyfrowej liczby określającej średnią zawartość węgla w setnych %. Na końcu często dodaje się literę która uzupełnia znak. W tym przypadku oznaczają one:

G - stal uspokojona z zawartością krzemu od 0,17 do 0,37 %, o podwyższonej zawartości manganu

X - stal uspokojona z maksymalną zawartością krzemu do 0,07%

Y - stal półuspokojona z zawartością krzemu od 0,05 do 0,17%

U - stal uspokojona z zawartością krzemu od 0,17 do 0,37%, z wymaganą wysoką udarnością

Stale stopowe konstrukcyjne

Najczęściej znak stali stopowej konstrukcyjnej zawiera średnią zawartość węgla oraz ważniejsze składniki stopowe z podaniem przybliżonej ich zawartości. Na przykład 30H2N2H jest znakiem stali chromoniklowomolibdenowej, gdzie 30 określa zawartość węgla w setnych procenta, litery są zaś symbolami głównych składników stopowych lub grupy składników, a liczby określają w przybliżeniu procentową zawartość pierwiastka stopowego. W powyższych stalach obowiązuje symbolika:

G - mangan

S - krzem

H - chrom

N - nikiel

M - molibden

F - wanad

W - wolfram

K - kobalt

T - tytan

J - aluminium

Litera A podana na końcu znaku oznacza podwyższoną jakość stali.

Stale konstrukcyjne specjalnego przeznaczenia

Najczęściej są to stale bardzo zbliżone składem chemicznym do konstrukcyjnych, a oznaczenia ich są powiększone o dodatkowe litery, które oznaczają:

P - dla hutnictwa

A - automatowa

R - drobnoziarnista

N - na nity

K - na blachy

D - na druty

Z - zgrzewalne ogniowo

E - zgrzewalne elektrycznie

Struktury stali węglowych

FERRYT

Jest to graniczny stały roztwór węgla w żelazie α o maksymalnej rozpuszczalności 0,008%C w temperaturze otoczenia. Ferryt ma własności zbliżone do czystego żelaza. Oznacza się go symbolem Feα(C) lub symbolem α.

PERLIT

Jest to mieszanina eutektoidalna składająca się z płytek ferrytu i cementytu o zawartości węgla 0,8% powstająca z przemiany austenitu. Perlit charakteryzuje się budową pasemkową, gdyż składa się z płytek ferrytu i cementytu ułożonych na przemian. Odległość między płytkami zmniejsza się wraz ze wzrostem szybkości chłodzenia przy jednoczesnym wzroście twardości struktury. Własności mechaniczne perlitu HB: 220-260; Rm=700-800 Mpa

AUSTENIT

Jest to stały roztwór węgla w żelazie γ o maksymalnej rozpuszczalności węgla do 2%. Oznacza się go symbolem Feγ (C), bądź literą γ.

W stopach żelaza z węglem w stanie równowagi austenit występuje w temperaturach wyższych od 7230C. Natomiast w niektórych stalach stopowych, zawierających np. nikiel lub mangan, austenit w stanie równowagi istnieje również w temperaturze wyższej. Austenit odznacza się dużą plastycznością, zwłaszcza przy niższych zawartościach węgla. Austenit ma strukturę komórkową zwykle bardziej regularną, niż struktura ferrytu. Charakterystyczne dla struktury austenitu jest liczne występowanie rekrystalizacyjnych kryształów bliźniaczych.

Krzepnięcie stali o zawartości 1,4%C

W stopie o zawartości 1,4% C przemiana austenityczna rozpoczyna się w punkcie C, gdy z austenitu wydziela się cementyt. Przy dalszym obniżaniu temperatury w punkcie D następuje przemiana perlityczna przebiegająca w stałej temperaturze (D - D'). Struktura stopu po przemianie składa się z cementytu i perlitu.

Charakteryzacja żeliw

Ogólne wiadomości dotyczące żeliw

Żeliwo- jest to stop żelaza, otrzymany w drodze przetopienia surówki, zawierający ponad 2,5 ÷ 4,5% C oraz inne składniki, z których krzem, mangan, fosfor i siarka są zawsze obecne.

Węgiel w żeliwach może występować w dwóch postaciach: w stanie wolnym jako grafit lub w postaci związanej jako cementyt.

Żeliwa węglowe.

Struktura żeliw zależy zarówno od ich składu chemicznego jak i szybkości krystalizacji metalu, co jest związane z grubością ścianek odlewu. Krzem, którego zwartość w żeliwach waha się od 0,3 do 5%, sprzyja tworzeniu się grafitu. Zmieniając zawartość krzemu można otrzymać różne rodzaje żeliw, całkowicie odmienne zarówno pod względem struktury, jak i własności, od ż. białego do ferrytycznego szarego. Proces grafityzacji ułatwiają również takie pierwiastki jak miedź i nikiel. Mangan utrudnia proces grafityzacji sprzyjając tworzeniu się cementytu. Podobnie działa siarka, której zawartość w żeliwach nie może przekraczać (0,08% ÷ 0,12%), ponieważ pogarsza ona własności odlewnicze i zwiększa kruchość. Poza tym do pierwiastków grafityzacji należą między innymi chrom, wolfram, molibden i wanad. Ważnym składnikiem żeliw jest fosfor, który zwiększa ich rzadkopłynność dzięki tworzeniu eutektyki fosforowej nie oddziałując w wyraźnym stopniu na proces grafityzacji.

Żeliwa szare

W żeliwach tych grafit występuje w postaci nieregularnych płatków różnej wielkości, tworząc nieciągłość w osnowie metalicznej. Odznaczają się niską wytrzymałością na rozciąganie i zgniatanie przy dość dobrej wytrzymałości na ściskanie. Również wytrzymałość zmęczeniowa żeliw jest niewielka, ze względu na istnienie karbów naturalnych. Główną zaletą ż. szarego są przede wszystkim dobre własności odlewnicze, przejawiające się wysoką rzadko płynnością, dobrym wypełnianiem form, małym skurczem odlewniczym

Grafit, będący jednym z głównych składników, jest rozmieszczony w osnowie ferrytycznej, ferrytyczno-perlitycznej lub perlitycznej, przy czym ferryt jest tu nie tylko roztworem stałym węgla w żelazie α, także roztworem krzemu oraz ewentualnie innych pierwiastków i dlatego nosi nazwę krzemoferrytu. Oczywiście perlit jest mieszaniną krzemoferrytu i cementytu.

Żeliwa sferoidalne

Żeliwami sferoidalnymi nazywa się ż., których grafit wydziela się podczas krzepnięcia w postaci kulek. Otrzymuje się je w wyniku procesu modyfikacji, który polega na wprowadzeniu do metalu - bezpośrednio przed jego odlewaniem - niewielkiego dodatku magnezu (w stopie z niklem lub miedzią).

Struktura osnowy żeliw sferoidalnych, podobnie jak u zwykłych żeliw szarych, może być ferrytyczna, ferrytyczno-perlityczna lub perlityczna.

Żeliwa sferoidalne są w Polsce znormalizowane, przy czym podstawą klasyfikacji są ich własności mechaniczne. PN poddaje dwie odrębne klasyfikacje żeliw sferoidalnych.

Pierwsza opiera się na własnościach mechanicznych określanych na próbkach wyciętych z wlewków próbnych oddzielnie odlewanych. Według tej klasyfikacji rozróżnia się 9 gatunków żeliw o wytrzymałości na rozciąganie 350÷900MPa , granicy plastyczności 250÷600MPa, wydłużeniu 22÷2% i twardości HB 130÷360. Oznaczenie poszczególnych gatunków składa się z liczby określającej minimalną wytrzymałość na rozciąganie w MPa oraz liczby określającej minimalne wydłużenie w procentach.

Druga klasyfikacja opiera się na własnościach mechanicznych określanych na próbkach wykonanych z wlewków próbnych odlewanych razem z odlewem. W tym przypadku, oznaczeniu gatunku za liczbą określającą minimalne wydłużenie podaje się literę A, np.400 - 15A. Ta klasyfikacja zawiera 6 gatunków żeliw o wytrzymałości na rozciąganie 320÷700MPa, granicy plastyczności 210÷400MPa, wydłużeniu 15÷2% i twardości HB 130÷320.

Żeliwo sferoidalne zastępuje z powodzeniem nie tylko staliwo, lecz także niektóre odkuwki stalowe. Wytwarza się z niego takie części silników samochodowych, jak wały wykorbione, wałki rozrządcze, cylindry i pierścienie tłokowe.

Żeliwa białe.

Żeliwa białe ze względu na zawartość węgla dzielą się na: podeutektyczne, eutektyczne i nadeutektyczne.

Żeliwa białe, jako materiał konstrukcyjny, prawie nie mają bezpośredniego zastosowania technicznego, natomiast powierzchniowa warstwa żeliwa białego na żeliwie szarym, powstająca przez tzw. Zabielenie (tj. szybkie lokalne ochłodzenie odlewu), jest często stosowana w celu zwiększenia odporności materiału na ścieranie. Taką twardą warstwę w żeliwie otrzymuje się umieszczając w formie tzw. Ochładzalniki, czyli odpowiednie wkładki metaliczne szybko odprowadzające ciepło.

Żeliwo białe jest materiale wyjściowym przy wytwarzaniu przedmiotów z żeliwa ciągłego.

Żeliwa ciągliwe.

Żeliwami ciągliwymi nazywa się żeliwa białe, które wskutek długotrwałego (rzędu kilkudziesięciu godzin) wyżarzania w wysokiej temperaturze (ok.. 1000°C) ulegają określonemu uplastycznieniu, dzięki odwęgleniu lub grafityzacji lub obu tym procesom łącznie. W zależności od sposobu przeprowadzenia tej obróbki otrzymuje się:

a) Ż. ciągliwe białe, przez wyżarzanie żeliw białych w środowisku utleniającym np. w rudzie żelaza. Podczas wyżarzania znaczna część węgla zawartego w żeliwie utlenia się, a w warstwie powierzchniowej o grubości 1,5÷2mm zachodzi zupełne odwęglenie. Przy ochładzaniu zazwyczaj nie wygrzewa się żeliwa w temperaturze poniżej temperatury przemiany, w wyniku czego w metalicznej osnowie rdzenia zachowuje się znaczna ilość perlitu. Przy powierzchni żeliwo to wykazuje matowobiałą barwę przełomu (ferryt) przechodzącą łagodnie w srebrzystą bliżej środka ścianki odlewu (perlit).

b) Ż. ciągliwe czarne, przez wyżarzanie żeliw białych w środowisku obojętnym. W czasie tego wyżarzania cementyt zawarty w żeliwie rozpada się, a wydzielający się z niego węgiel w postaci grafitu tworzy skupienia zwane węglem żarzenia. Struktura żeliwa w temperaturze wyżarzania składa się z austenitu i węgla żarzenia. Kolejnym zabiegiem jest bardzo wolne chłodzenie, warunkujące zachodzenie przemian fazowych zgodnie ze stabilnym układem równowagi żelazo-grafit (z austenitu zamiast cementytu wydziela się grafit). W efekcie, w temperaturze pokojowej otrzymuje się żeliwo, którego struktura składa się ze skupień grafitu (węgla żarzenia) rozmieszczonych w ferrytycznej osnowie. Duża ilość wydzieleń grafitu wywołuje ciemną barwę przełomu.

Ż. ciągliwe perlityczne, przez wyżarzanie żeliw białych w środowisku obojętnym, lecz bez temperatury doprowadzania do końca procesu grafityzacji (szybsze chłodzenie poniżej temperatury przemiany, dzięki czemu w strukturze zachowuje się część cementytu). W wyniku uzyskuje się żeliwo o osnowie perlitycznej lub perlityczno-ferrytycznej i srebrzystej barwie przełomu.

Żeliwa ciągliwe |

Litera oznaczenia |

Min. Wytrzymałość na rozciąganie Rm[Mpa] |

Min. wydłużenie A3 [%] |

Max. Twardość - HB |

Białe |

W |

340-480 |

4-15 |

200-300 |

Czarne |

B |

300-350 |

6-12 |

150 |

Perlityczne |

P |

450-800 |

1-6 |

150-310 |

Zazwyczaj skład chemiczny żeliwa ciągliwego jest następujący: 2,4÷2,8% węgla, 0,8÷1,4% krzemu, do 1% manganu, do 0,1% siarki i do 0,2% fosforu.

Żeliwo ciągliwe odznacza się dobrą skrawalnością, dużą odpornością na działanie dymu i kwaśnej wody kopalnianej. Wykonuje się z niego odlewy o dużej wytrzymałości, dobrej plastyczności, obrabialności i odporności na uderzenia, gdyż łączy w sobie dobre własności odlewnicze żeliwa z dobrymi własnościami mechanicznymi staliwa. Jest szeroko stosowane w przemyśle maszyn rolniczych, samochodowym, obrabiarkowym, w kolejnictwie itp.

Żeliwa stopowe.

Żeliwami stopowymi nazywa się żeliwa zawierające dodatkowo pierwiastki takie jak nikiel, chrom, molibden, aluminium, tytan, wanad, miedź, wolfram, bor lub zwiększone ilości krzemu i manganu. Dobór wyżej wymienionych składników oraz ich wzajemne stosunki ilościowe decydują o własnościach wytrzymałościowych żeliw stopowych, ich odporności na ścieranie i działanie środowisk korozyjnych oraz na oddziaływanie utleniających atmosfer w wysokich temperaturach. Polska Norma podaje 48 gatunków żeliw stopowych dzielących się, w zależności od własności i zastosowania, na 3 grupy: żaroodporne, odporne na korozję i odporne na ścieranie.

Żeliwo stopowe oznacza się znakiem gatunku, który zawiera:

litery Zl dla ż. stopowego szarego i połowicznego,

litery Zb dla ż. stopowego białego,

litery Zs dla ż. stopowego sferoidalnego,

Oprócz liter posiadają symbole chemiczne pierwiastków stopowych wg malejącej procentowej zawartości składnika, oraz liczby określające średnią procentową zawartość pierwiastka stopowego, jeżeli jest ona równa lub większa od 0,8%.

Żeliwa stopowe żaroodporne.

Jest to grupa żeliw wykazujących odporność na korozyjne działanie gazów utleniających w wysokich temperaturach dzięki zawartości takich dodatków stopowych, jak krzem (do 6%), chrom (do 34%), i aluminium (do 8%). Graniczna temperatura pracy żeliw zależy od zawartości i wzajemnego stosunku ilościowego wyżej wymienionych dodatków stopowych i w zależności od gatunku żeliwa wynosi 550÷1100°C. Oprócz żaroodporności, ta grupa żeliw charakteryzuje się również dobrą odpornością na ścieranie i twardością, a także odpornością na korozyjne oddziaływanie różnych środowisk chemicznych

Żeliwa stopowe odporne na korozję.

Żeliwa węglowe zwykłe są stosunkowo mało odporne na działanie czynników chemicznych. Wprowadzenie do tych żeliw dodatków stopowych, takich jak krzem, nikiel, chrom i miedź znakomicie podwyższa ich odporność na korozyjne i erozyjne oddziaływanie różnorodnych środowisk chemicznych..

Żeliwa stopowe odporne na ścieranie.

Jest to najliczniejsza grupa żeliw stopowych, obejmująca zgodnie z Polską Normą 33 gatunki. W większości są to żeliwa niskostopowe zawierające: 0,5÷3,1%Si, 0,5÷1,2%Mn, (tylko 1 gatunek zawiera do 12%Mn), 0,15÷2,4%Cr (tylko 2 gatunki żeliw mają wysoką zawartość chromu: jeden do 19%, drugi - do30%Cr), 0,13÷5%Ni, 0,5÷2,0%Cu. Ponadto w 7 gatunkach występują niewielkie zawartości molibdenu, tytanu, wanadu bądź boru. Skład chemiczny tych żeliw jest tak dobrany, że wykazują dobre własności przeciwcierne oraz wytrzymałościowe przy zadawalającej odporności korozyjnej w określonych ośrodkach chemicznych. Niektóre gatunki zachowują te własności również w podwyższonych temperaturach.

Własności i zastosowanie żeliw.

Cylindry silnikowe Rm~100 kG/ mm2

Cylindry pracują pod dużym działaniem utleniającym się środków gazowych gazowych i kwasów nieorganicznych. Takim właśnie właściwościom odpowiada żeliwo ZlMn10-SiAl i dlatego wybrałem ten materiał na cylindry. Również dlatego ,że stosuje się go na pokrywy elementów maszyn i posiada Rm=100-180 kG/ mm2 .

Frezy

Jest to narzędzie stosowane do bezpośredniego nadawania kształtów różnym przedmiotom i materiałom. Materiał który zastosowałbym do produkcji frezów powinien być twardy i odporny na ścieranie oraz także odporny na uderzenia. Zastosował bym więc stal stopową narzędziową szybkotnącą która spełnia powyższe cechy . Poza tym stal ta odznacza się także dużą odpornością na odkształcenia trwałe.

Wałek sprzęgłowy

Wałek ten pracuje pod dużym obciążeniem skręcającym i zginającym. Dlatego materiał na ten wałek powinien odznaczać się odpornością na skręcanie i odpornością na zginanie. Takim właściwościom odpowiada żeliwo ZsP50f i dlatego wybrałem je na materiał na wałek. Za doborem żeliwa odpowiadają również koszty materialne. Gdyż części z żeliwa sferoidalnego są wytwarzane po znacznie niższych kosztach niż np. ze stali. Przy wytwarzaniu takiego wałka łatwiejsza jest obróbka mechaniczna jeżeli zastosujemy żeliwo a nie stal.

Opis przebadanych próbek

Numer próbki |

Rodzaj metalu |

Norma |

Skład chemiczny |

Opis próbki |

2.3 |

Stal 15 wyżarzona |

PN/H-84019 |

O - 0,16% Mn - 0,4% Si - 0,25% P - 0,03% S - 0,032% Cr - 0,1% Ni - 0,2% Cu - 0,18% |

Jasne ziarna ferrytu oraz ciemne perlitu |

2.6 |

Stal N15E wyżarzona |

PN/H-850286 |

O - 1,34% Mn - 0,19% Si - 0,16% P - 0,028% S - 0,016% Cr - 0,12% Ni - 0,16% Cu - 0,17% |

Po granicach ziaren prelitu jasna siatka cementytu drugorzędowego |

1.2.3 |

Surówka nadeutektoidalna |

|

C - 5,10% Mn - 0,9% P - 0,25% Si - 3,71% S - 0,02% |

Jasne igły cementytu pierwszorzędowego na tle przemienionego lebeurytu |

1.6 |

Żeliwo sferoidalne perlityczne |

PN/H-83123 |

C - 2,602% Si - 2,26% Mn - 0,62% P - 0,11% S - 0,002% Cr - 0,08% Mg - 0,07% |

Grafit kulkowy w otoczce ferrytu na tle perlitu |

6.0 |

Silumin niemodyfikowany |

PN/H-88027 |

Si - 9,2% Mg - 0,22% Mn - 0,42% Fe - 0,52% Al. - reszta |

Dwa jasne kryształy roztworu granicznego krzemu w aluminium na tle gruboziarnistej eutektyki złożonej z kryształów roztworu stałego i kryształów krzemu |

7.1 |

Stop łożyskowy - babbit |

PN/H-87111 |

Sb - 11% Cu - 6% Sn - 83% |

Faza międzymetaliczna cyny z miedzią Cu3Sn pod postacią jasnych wydłużonych kryształów oraz duże jasne kryształy fazy międzymetalicznej cyny z antymonem Sn3Sb2 na tle ciemnego roztworu stałego miedzi i antymonu. |

Sposoby oznaczania stopów nieżelaznych

Znaki:

Literowe lub literowo-liczbowe oznaczenia gatunków metali lub stopów określające:

- w przypadku metali - symbol chemiczny metalu i minimalną zawartość metalu oraz informacje uzupełniające,

- w przypadku stopów - symbol chemiczny metalu podstawowego i symbole chemiczne do-datków stopowych i ich średnią zawartość oraz inne uzupełniające informacje

Dla metali szlachetnych i ich stopów dopuszcza się inne oznaczenia

Zasady tworzenia znaku:

Stopy oznacza się symbolem chemicznym metalu podstawowego i bezpośrednio po nim (bez odstępu) symbolami chemicznymi dodatków stopowych oraz liczbami określającymi ich procentową zawartość. Jako pierwszy, po symbolu chemicznym metalu podstawowego, podaje się symbol chemiczny najważniejszego dodatku stopowego. Symbole chemiczne pozostałych dodatków stopowych podaje się w kolejności malejącej ich zawartości. W przypadku jednakowej zawartości dwu

lub więcej dodatków stopowych (wyłączając najważniejszy dodatek stopowy), o ich kolejności decyduje porządek alfabetyczny symbolu..

Zawartość dodatku stopowego w znaku gatunku podaje się jako średnia procentową jego zawartość zaokrągloną do liczby całkowitej. Dopuszcza się podawanie w znaku gatunku średnich procentowych zawartości dodatków stopowych zaokrąglonych do pierwszego znaku po przecinku.

W znaku gatunku nie podaje się w zasadzie liczbowej zawartości ani składnika podstawowego ani dodatków stopowych, których średnia zawartość wynosi poniżej 1% (chyba że dodatek ten jest ważny dla charakterystyki stopu).

Przykład: CuZn20, CuZn40Pb2, CuSn4Zn7Pb5, AlSi11

Cechy:

Umowne skrótowe oznaczenia literowe, literowo-liczbowe lub barwne gatunków metali lub stopów, stosowane głównie do cechowania półwyrobów i wyrobów z metali nieżelaznych i ich stopów. W dokumentacji zewnętrznej (zamówienia, oferty) w przypadku posługiwania się cechą, należy podawać ją łącznie z numerem odpowiedniej normy. Zasady tworzenia cech gatunków metali i stopów określają odpowiednie normy klasyfikacyjne, w których cecha gatunku metalu lub stopu powinna być podana obok znaku gatunku.

W przypadku mosiądzów cecha składa się z symbolu literowego pochodzącego od nazwy stopu (Mosiądz) i procentowej zawartości miedzi. Jeżeli jest to mosiądz wieloskładnikowy podaje się również (po literze M) symbol literowy dodatku stopowego. W przypadku brązów i siluminów podaje się symbol literowy podstawowego pierwiastka i symbol literowy najważniejszego dodatku stopowego oraz zawartość procentową dodatków stopowych (osobno dla każdego pierwiastka). W przypadku brązów dwuskładnikowych cynowych podaje się jedynie symbol brązu (B) i zawartość pro-centową cyny. Stopy łożyskowe cyny i ołowiu posiadają symbol literowy „Ł” i zawartość procentową cyny.

Przykład: M70, MM58, MKO80, B10, BO30 AK9, Ł89

1

2

Wyszukiwarka

Podobne podstrony:

sprawozdanie3, Transport UTP, semestr 1, ffiza, laborki różne, Laborki, Laborki, Fizyka - materiały

Praktyki - Garwolin sprawozdanie, Studia - materiały, semestr 7, Projektowanie

Sprawozdanie - Spieki i kompozyty, I Semestr - Materialoznawstwo - sprawozdania

Sprawozdanie nr 2, Budownictwo, Semestr 3, Materialy budowlane

Termiczne metody utrwalania żywności. Mrożenie - sprawozdanie 2, Studia - materiały, semestr 5, Ogól

SPRAWOZDANIE, Akademia Morska, I semestr, Materiały i elementy

sprawozdanie z badan materiałów, Studia, Mibm, semestr I, Pnom, Pnom

Sprawozdanie nr 4, Budownictwo, Semestr 3, Materialy budowlane

Sprawozdanie - Badania materialow przy uzyciu mikroskopii elektronowej i swietlnej1, I Semestr - Mat

Sprawozdanie - Zgniot i rekrystalizacja, I Semestr - Materialoznawstwo - sprawozdania

sprawozdanie 4, BUDOWNICTWO, Inżynierka, semestr 3, Materiały

Sprawozdanie - Badania materialow przy uzyciu mikroskopii elektronowej i swietlnej, I Semestr - Mate

sprawozdanie 3, WSEIZ, Budownictwo, Semestr III, 8. Wytrzymałość materiałów, Laborki

SPRAWOZDANIE MIKROSKOPY, Szkoła, Semestr 1, Materiałoznastwo, Materiałoznawstwo

sprawozdanie3, Transport UTP, semestr 1, ffiza, laborki różne, Laborki, Laborki, Fizyka - materiały

Próby udarowe - sprawozdanie, Wytrzymałość materiałów(1)

Sprawozdanie z przedmiotu Materiały polimerowe

więcej podobnych podstron