1. Oznaczenie składu petrograficznego i opis makroskopowy.

Oznaczenie składu petrograficznego kruszywa wykonujemy przez makroskopowe rozpoznanie z jakiej grupy skał kruszywo pochodzi. Należy również określić wygląd ziarna - np. kruszywo bazaltowe jest dość płaskie. Jest to ważne, gdyż w technologii betonu najkorzystniejsze jest zastosowanie kruszywa o obłych kształtach które zapewnia większą odporność na przenoszone obciążenia niż kruszywo o nieregularnych, ostrych kształtach.

W trakcie ćwiczeń mogliśmy rozpoznać kruszywo wapienne, bazaltowe, granitowe oraz piasek 1-2.

2. Oznaczenie gęstości nasypowej kruszywa.

![]()

Gęstość nasypowa to masa materiału sypkiego - kruszywa - zajmująca jednostkę objętości - w stanie luźnym lub zagęszczonym. Oznaczamy ją jako:

Oznaczenie to wykonujemy korzystając z pojemnika o znanej pojemności i masie, gdzie jego wielkość zależy od grubości ziaren. Dla materiałów o grubszym ziarnie stosujemy pojemniki większe. Kruszywo wsypujemy do cylindra z wysokości 15cm i nożem usuwamy nadmiar materiału nad powierzchnią górną pojemnika i ważymy cylinder. Różnica uzyskanej masy i masy cylindra to masa materiału, którą dzielimy przez objętość pojemnika i otrzymujemy gęstość nasypową w stanie luźnym.

W celu oznaczenia gęstości nasypowej w stanie zagęszczonym wsypujemy kruszywo do 1/3 objętości cylindra, umieszczamy go na wstrząsarce i w miarę zagęszczania się materiału dosypujemy go do końca pojemności pojemnika. Na koniec usuwamy nadmiar materiału np. kielnią murarską (ew. dosypujemy materiału i maksymalnie go ubijamy). Dalej postępujemy j.w. i otrzymujemy gęstość nasypową w stanie zagęszczonym.

W naszym badaniu do wykonania oznaczenia użyliśmy pojemnika o objętości 3dm3 i ustalonej wadze - 3300g. Badaliśmy gęstość nasypową w stanie luźnym i zagęszczonym żwiru, granitu oraz keramzytu. A oto uzyskane wartości:

materiał |

ρNZ [g/cm3] |

ρNZ [g/cm3] |

żwir |

1,42 |

1,52 |

granit |

1,4 |

1,53 |

keramzyt |

0,62 |

0,69 |

3. Oznaczenie wytrzymałości na miażdżenie.

Wytrzymałość na miażdżenie to procentowy udział masy kruszywa, która pozostała po zmiażdżeniu i przepuszczeniu przez sito o dwa oczka mniejsze.

Dla wykonania oznaczenia wsypujemy 1,8 dm3 kruszywa do stalowego cylindra, który umieszczamy na wanience o ustalonej masie w maszynie wytrzymałościowej umożliwiające wykonanie badania na ściskanie materiałów. Wywieramy na kruszywo nacisk 200 kN i przesiewamy je przez sito o dwa oczka mniejsze i ważymy pozostałość na tym sicie.

W naszym badaniu oznaczaliśmy wytrzymałość na miażdżenie żwiru o frakcji 8-16, o uprzednio zbadanej gęstości nasypowej w stanie luźnym =1,42 [g/cm3] - czyli dla 1,8dm3 - 2550g kruszywa. Po zmiażdżeniu i przesianiu przez sito o oczkach 2 i zważeniu pozostało 200g kruszywa, co oznacza, że 7,8% materiału nie uległo dużemu zmiażdżeniu.

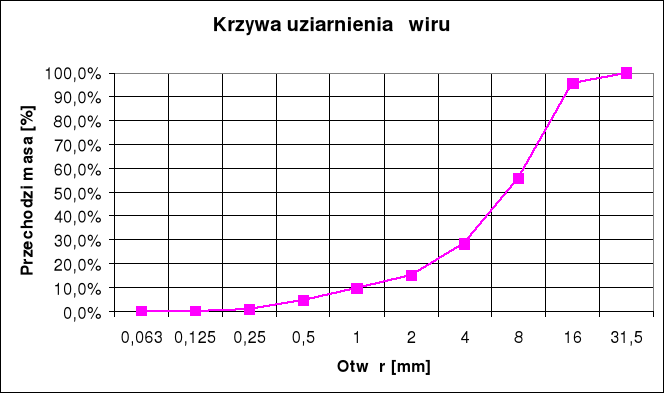

4. Oznaczenie składu ziarnowego kruszywa.

Oznaczenie składu ziarnowego kruszywa polega na rozdzieleniu kruszywa na frakcje za pomocą sit, a następnie ustaleniu procentowego udziału mas poszczególnych frakcji w masie próbki kruszywa. Wymiary kwadratowych otworów sit w zestawie sit kontrolnych były następujące: 0,063; 0,125; 0,25; 0,5; 1; 2; 4; 8; 16; 31,5mm. Ze średniej próbki laboratoryjnej należy pobrać próbkę analityczną, i wysuszyć do stałej masy w temp. 105-1100C, ostudzić i odważyć próbkę do analizy sitowej. Dla dokładniejszego wyniku wykonaliśmy przesiewy 3 próbek tego samego materiału. A oto uzyskane wyniki:

Otwór |

Pozostałości na sitach [g] |

średnia |

% |

Przechodzi % |

||

|

I |

II |

III |

|

|

|

0,063 |

10 |

5 |

5 |

6,7 |

0,02 |

0,08 |

0,125 |

25 |

15 |

20 |

20 |

0,5 |

0,1 |

0,25 |

185 |

155 |

150 |

163,3 |

4,1 |

0,6 |

0,5 |

235 |

190 |

180 |

201,7 |

5,1 |

4,7 |

1 |

140 |

255 |

245 |

213,3 |

5,3 |

9,8 |

2 |

315 |

560 |

695 |

523,3 |

13,1 |

15,1 |

4 |

1315 |

1125 |

865 |

1101,7 |

27,6 |

28,2 |

8 |

1580 |

1495 |

1695 |

1590 |

39,9 |

55,8 |

16 |

185 |

200 |

130 |

171,7 |

4,3 |

95,7 |

31,5 |

0 |

0 |

0 |

0 |

0 |

100 |

Masa |

3990 |

4000 |

3985 |

3991,7 |

100 |

|

5. Oznaczenie zawartości zanieczyszczeń organicznych.

Oznaczenie zawartości zanieczyszczeń organicznych polega na wzrokowej ocenie zmian zabarwienia wodnego roztworu wodorotlenku sodowego (NaOH), działającego na próbkę kruszywa, na porównaniu z barwą roztworu wzorcowego. Oznaczenie to jest ważne, gdyż zawartość takich zanieczyszczeń w kruszywie wpływa ujemnie na wytrzymałość i trwałość betonu w którym kruszywo zostało zastosowane.

Roztwór wzorcowy przygotowuje się, rozpuszczając 2g taniny w 98cm3 jednoprocentowego wodnego roztworu alkoholu etylowego. Z tak przygotowanego roztworu pobiera się 2,5cm3 i miesza z 97,5cm3 trzyprocentowego roztworu wodorotlenku sodowego w wodzie destylowanej. Tak przygotowana ciecz ma barwę wzorcową. Przechowujemy ją przez 7 dni w naczyniu z białego przezroczystego szkła, chroniąc ją przed naświetlaniem promieniami słonecznymi.

Próbkę badanego kruszywa o masie około 500g przygotowuje się ze średniej próbki laboratoryjnej metodą kwartowania. Próbkę tę przesiewa się przez sito 31,5mm, a większe ziarna rozdrabnia się do wielkości mniejszej. Tak przygotowaną próbkę kruszywa wsypujemy do cylindra pomiarowego o pojemności 1000ml i zalewa trzyprocentowym wodnym roztworem wodorotlenku sodowego tak, aby warstwa cieczy nad kruszywem była nie mniejsza niż warstwa kruszywa. Zawartość cylindra miesza się i odstawia na 24h. Po upływie tego czasu porównuje się barwę cieczy nad kruszywem z barwą roztworu wzorcowego. Barwa jaśniejsza lub taka sama jak barwa roztworu wzorcowego świadczy o braku szkodliwej zawartości substancji organicznych w kruszywie. Barwa ciemniejsza świadczy o nadmiernym zanieczyszczeniu kruszywa.

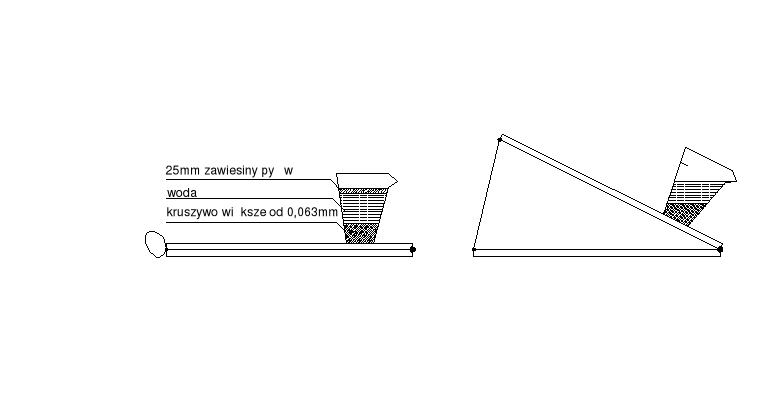

6. Oznaczenie zawartości części ilastych oraz pylastych w kruszywie.

Oznaczenie zawartości części ilastych oraz pylastych w kruszywie wykonuje się metodą Stokes'a - płukaniu. Zasada pomiaru polega na osadzeniu zawiesiny cząstek mineralnych w wodzie i wypłukiwaniu oraz odrzuceniu cząstek pozostałych w zawiesinie w czasie dłuższym niż 20s. Po skłóceniu kruszywa z czystą wodą cząstki mineralne opadają. Cząstki które w warunkach badania opadną z wysokości 25mm w czasie krótszym niż 20s będą większe niż 0,063mm. Czynność powtarzamy aż do braku występowania zawiesiny. Pozostałości suszymy w temp. 1050C i ważymy z dokładnością do 1g. Zawartość pyłu usuniętego przez płukanie oblicza się w procentach jako stosunek wartości ubytku masy kruszywa wypłukanego do pierwotnej masy kruszywa.

Rys.1 (Schemat sposobu wykonania oznaczenia metodą Stokes'a. W pozycji 1 woda skłócona z kruszywem tworzy zawiesinę z pyłów, która nie opada przed upływem 20s i jest wylewana.)

Do metalowego naczynia przytwierdzonego do deseczki, umocowanej przegubowo z drugą deseczką i połączonymi sznurkiem z drugiej strony w celu łatwego odlewania 25mm zawiesiny, wsypaliśmy 620g kruszywa, następnie zalaliśmy wodą do poziomu zaznaczonego znacznikiem wewnątrz naczynia i skłóciliśmy kruszywo z wodą. Po 20s odlaliśmy ustalony poziom zawiesiny. Czynności zostały powtórzone aż do otrzymania czystej i klarownej warstwy wody nad kruszywem, co świadczy o wypłukaniu części ilastych oraz pylastych. Pozostałe kruszywo ważyło 617g - tak więc zawartość pyłów i części ilastych wyniosła 0,48%.

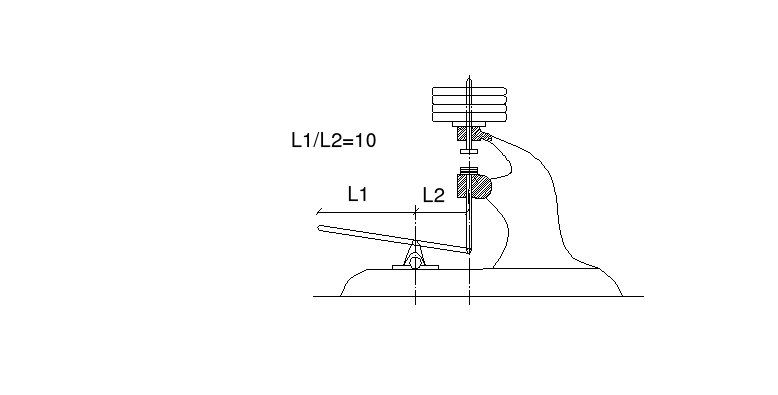

7. Oznaczenie zawartości ziaren słabych i zwietrzałych.

Oznaczenie zawartości ziaren słabych i zwietrzałych polega na określeniu procentowego udziału w kruszywie naturalnym ziaren, które ulegają zniszczeniu na skutek zgniatania ziaren kruszywa siłą wywieraną na pojedyncze ziarna za pomocą obciążonych płyt stalowych. Badaniom poddajemy kruszywo o uziarnieniu 4-31,5mm. Jeśli w kruszywie jest więcej niż 85% masy ziaren kruszonych (łamanych), oznaczenia zawartości ziaren słabych nie przeprowadza się

Do wywierania nacisku służy przyrząd pokazany na rysunku:

Rys.2 (Przyrząd do oznaczania słabych ziaren kruszywa)

Przyrząd składa się z korpusu i podstawy oraz z górnego pionowego trzpienia. Na trzpieniu umieszczone są krążki z obciążnikami 6,5 oraz 13,5kg (o łącznej masie 60,5kg). W dolnej części przyrządu wmontowany jest trzpień pionowy, uruchamiany za pomocą dźwigni. Na górnej płytce, na ruchomym trzpieniu, ułożone są warstwami podkładki, służące do regulowania szczeliny między „główkami” górnego i dolnego trzpienia.

Przed przystąpienie do wykonania oznaczenia należy ustalić zawartość poszczególnych frakcji kruszywa. Frakcje, których zawartość jest mniejsza niż 10% można pominąć w oznaczeniu.

W zależności od wielkości ziaren frakcji pobieramy następujące masy kruszywa:

4-8mm najmniejsza masa próbki - 250g;

8-16 mm najmniejsza masa próbki - 500g;

16-31,5 mm najmniejsza masa próbki - 1500g.

Badane ziarna powinny być oczyszczone i wysuszone do stałej masy w temp. 1050C. Do badania ziaren o wielkościach 4-8mm obciążamy trzpień 6,5kg, dla ziaren 8-16mm - 20kg, a 16-31,5mm - 60,5kg. Wymiar szczeliny dostosowujemy do wielkości ziaren podkładkami.

Kolejne ziarna wchodzące w skład kruszywa umieszczamy w przyrządzie i powolnym ruchem dźwigni podnosi się ziarno kruszywa na główce trzpienia dolnego ku górze, a po zetknięciu z płytą dociskową trzpienia górnego unosi się wraz z kompletem obciążników, wywierających nacisk na ziarno. Słabe ziarna ulegają skruszeniu i należy je odrzucić, a pozostałe zważyć z dokładnością do 0,1%.

Zawartość ziaren słabych w jednej frakcji określa się procentowo jako stosunek ubytku masy ziaren odrzuconych po próbie do masy próbki pierwotnej.

8. Omów cechy techniczne oraz zastosowanie kruszyw sztucznych.

Kruszywa sztuczne dzielimy na grupy w zależności od rodzaju surowców i sposobów produkowania:

- Kruszywa z surowców mineralnych i poddawanych obróbce termicznej. Do nich zaliczamy keramzyt - najlżejsze kruszywo - i glinoporyt.

- Kruszywa z odpadów przemysłowych poddawanych obróbce termicznej - asortymenty kruszyw łupkoporytowych.

- Kruszywa z odpadów przemysłowych nie poddawane dodatkowej obróbce termicznej z asortymentami: elporytu i popiołu lotnego.

Ze względu na wielkość ziaren rozróżnia się kruszywa drobne o ziarnach 0-4mm i kruszywa grube o ziarnach 4-63mm. Poniżej podaje się określenia lekkich kruszy sztucznych, dostępnych w Polsce.

Keramzyt jest to sztuczne kruszywo lekkie, otrzymywane przez wypalanie surowców ilastych, pęczniejących w wysokiej temperaturze.

Glinoporyt jest to sztuczne tworzywo lekkie, otrzymywane przez spiekanie surowców ilastych i przekruszenie spieku.

Łupkoporyt jest to sztuczne kruszywo lekkie, otrzymywane przez spiekanie łupków przywęglowych i przekruszenie spieku.

Łupkoporyt ze zwałów jest to sztuczne kruszywo, otrzymywane przez rozdrobnienie łupków przywęglowych, przepalonych na zwale.

Popiół lotny powstaje ze spalania zmielonego węgla kamiennego w paleniskach elektrowni w stanie zawieszenia, a następnie jego wychwycenie z gazów spalinowych przy pomocy elektrofiltrów.

Kruszywa do betonów lekkich, w zależności od rodzaju surowców użytych do produkcji i metody produkcji dzielimy na 3 grupy:

- W zależności od granic uziarnienia dzielimy kruszywa na frakcje i rodzaje

- W zależności od gwarantowanej wytrzymałości betonu wykonanego z danego kruszywa dzielimy je na marki: 2,5; 7,5; 15; 25.

- Według właściwości fizycznych i składu chemicznego dzielimy je na dwa gatunki mieszankę drobną (0-4mm) o trzech odmianach i grube (4-31,5mm) jednofrakcyjne.

A oto cechy techniczne kruszyw do betonów lekkich:

Grupa kruszywa |

Nazwa asortymentu |

Gatunek |

Straty przy porażeniu [%], nie więcej niż |

Zawartość pyłów mineralnych [%], nie więcej niż |

Zawartość zanieczyszczeń obcych [%], nie więcej niż |

Zawartość ziaren nieforemnych [%], nie więcej niż |

Kruszywa z surowców mineralnych i poddawanych obróbce termicznej |

Keramzyt mieszanka drobna |

1 2

|

- - |

4 6 |

0,5 1 |

- - |

|

kruszywo jednofrakcyjne grube |

1 2

|

- - |

1 2 |

0,5 1 |

20 30 |

|

Glinoporyt mieszanka drobna |

1 2

|

3 5 |

4 6 |

0,5 1 |

- - |

|

kruszywo jednofrakcyjne grube |

1 2

|

3 5 |

- - |

0,5 1 |

- -

|

Kruszywa sztuczne z odpadów przemysłowych poddawanych obróbce termicznej |

Łupkoporyt mieszanka drobna |

1 2

|

3 5 |

- - |

0,5 1 |

- -

|

|

kruszywo jednofrakcyjne grube |

1 2

|

2 4 |

- -

|

0,5 1 |

- - |

Kruszywa sztuczne z odpadów przemysłowych nie poddane obróbce termicznej |

Elporyt mieszanka drobna |

2 |

6 |

- - |

1 |

- - |

|

Łupkoryt ze zwałów |

1 2 |

4 6 |

- - |

1 2 |

- - |

Kruszywa mineralne łamane |

Węglanoporyt z wapieni lekkich kruszywo jednofrakcyjne |

1 2 |

- - |

5 5 |

0,5 1 |

20 30 |

Kruszywa sztuczne znajdują szerokie zastosowanie w produkcji betonów lekkich, nie poddawanych wysokim obciążeniom. Pozwalają na wykonanie betonu o wytrzymałości nie mniejszej niż odpowiednia marka zastosowanego kruszywa 2,5; 7,5; 15; 20. Niska masa własna takiego betonu pozwala na zastosowanie go tam, gdzie beton zwykły byłby kłopotliwy w konstrukcji - np. lekkie ściany osłonowe, nie zwiększające w znaczny sposób obciążenia szkieletu konstrukcji.

Warto wspomnieć o kruszywach specjalnych, produkowanych z okruchów bardzo twardych kamieni naturalnych (kwarcyt, krzemień) lub sztucznych (stopy mineralne, porcelana, sztuczny korund, karborund). Służą one do produkcji betonu o wysokiej wytrzymałości na ściskanie, odpornego na ścieranie i uderzenia. Ścieralność na tarczy takich betonów wynosi 0,07-0,15cm. Cechy te osiąga beton dzięki wysokim właściwościom wytrzymałościowym i fizycznym składników kruszywa, dobranych według krzywej uziarnienia, zapewniających zwartość stosu okruchowego, oraz dzięki reakcji chemicznej zachodzącej między produktami hydratacji i hydrolizy cementu i kruszywa. Kruszywa utwardzające stosuje się do betonowych powierzchni narażonych na ścieranie, uderzenia, a więc do podłóg, stopni schodowych, ramp, płyt chodnikowych, podpór mostowych, ścian skarbców bankowych, itp.

![]()

Wyszukiwarka

Podobne podstrony:

kruszywa, Materiały Budowlane

kruszywa1!!!!, Materiały Budowlane

kruszywa!!!!, Materiały Budowlane

Kruszywo, Materiały Budowlane

kruszywa(1), Materiały Budowlane

kruszywa, Materiały Budowlane

mat bud - kruszywo metoda iteracji, Studia, II rok, Materiały Budowlane 2

Materiały budowlane - Kruszywa 1, Budownictwo S1, Semestr II, Materiały budowlane, Wykłady

Sprawozdanie kruszywo, szkoła, sem 1, 2,3, materiały budowlane

Materiay budowlane - cechy techniczne kruszyw, Studia, II rok, Materiały Budowlane 2

kruszywa zwykłe '09, Prywatne, Uczelnia, Budownictwo, II Semestr, Materiały Budowlane, materiały bud

Projektowanie betonu z lekkich kruszyw mineralnych, Studia, II rok, Materiały Budowlane 2

sprawozdanie kruszywo, Prywatne, Budownictwo, Materiały, Semestr II, II semestr, materiały budowlane

Materialy budowlane - kruszywa lekkie, Prywatne, Uczelnia, Budownictwo, II Semestr, Materiały Budowl

mat bud - kruszywo metoda iteracji [poprawione], Studia, II rok, Materiały Budowlane 2

kruszywo, Studia, II rok, Materiały Budowlane 2

Sprawozdanie-kruszywa4, Studia, II rok, Materiały Budowlane 2

Kompozycja kruszywa do betonu zwykłego2, Studia, II rok, Materiały Budowlane 2

więcej podobnych podstron