Filtracja .zawiesina ciała stałego w cieczy lub w gazie jest podawana na porowatą przegrodę .cząstki ciała stałego pozostają na przegrodzie, a płyn jest odprowadzany jako filtrat (przesącz) .w przemyśle spożywczym głównie do usuwania z cieczy niepożądanych cząstek stałych lub zmętnień

.filtracja piwa, wina, soków owocowych, syropów (filtrat). -proces rozdzielenia, -sila napedowa: roznica cisnien w rozdzielanej mieszaninie i za przegroda filtracyjna.

Właściowści osadu: osady ściśliwe i niescisliwe (s=0) r=a(delta p) do potegi s. r-opor wlasciwy osadu [m/kg], a- staly parametr, dla delta p=0. s> rowne 0 wspolczynnik scisliwosci osadu.

Teoria procesu filtracji *Przepływająca przez filtr ciecz napotyka trzy rodzaje oporów -Rk - opór stawiany przez kanały i ich rozgałęzienia, zmiany przekroju występujące w filtrze (pomijany zazwyczaj w rozważaniach nt. procesu filtracji) -Ro - opór tworzącego się osadu -Rf - opór przegrody filtracyjnej

* spadek ciśnienia w filtrze- jest sumą spadków ciśnień w cieczy w warstwie osadu i przegrodzie filtracyjnej.

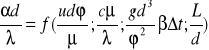

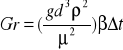

Szybkość procesu filtracji

.szybkość filtracji definiowana jest jako objętość filtratu otrzymywana z jednostki powierzchni

filtracyjnej w jednostce czasu .filtracja jest proporcjonalna do różnicy ciśnień i

odwrotnie proporcjonalna do ogólnego oporu

U= dV/F*dt= delta p/ mi*(Ro+Rt)

Filtracja pod stalym cis: równanie Rutha: V do 2 +2VC=Kt zaleznosc miedzy objetoscia uzyskanego przesaczu V i czasem filtracji pod stalym cisnieniem. K, C- stale filtr. K[mdo6/s], c[mdo3]. C- objetosc przesaczu, ktora uzyskamy do momentu utworzenia sie warstwy osadu o oporze rownym oporowi tkaniny filtr. Filtracja dwustopniowa: I dV/dt = const, II delta p= const.

Przemywanie osadu. cel: usuniecie resztek cieczy filtrowanej z osadu, zastosowanie gdy produktem filtrowania jest osad lub filtrat (bardzo cenna ciecz).

Filtracja z sub pomocznicza: np ziemia okrzemkowa. sub pomocnicze stosuje sie w celu intensyfikacji filtracji zawiesiny, w ktorej czastki fazy stalej nie ulegaja deformacji, celem jest obnizenie oporow filtracji

Pomoce filtracyjne - wymagania: powinny tworzyć warstwy o dużej porowatości .mieć małą powierzchnię właściwą .mieć małą gęstość (zapobiega sedymentacji) .charakteryzować się małą ściśliwością .być chemicznie obojętne .być nierozpuszczalne w cieczy filtrowanej

Warstwy filtracyjne: -przegrody filtr tkaninowe (juta, bawelna, tworzywa sztuczne), -kartony filtracyjne formowane z celulozy w postaci czworokatnych plyt, -masy wlokniste z wlokien bawelnianych i celulozy, -materialy ziarniste (ziemia okrzemkowa, perlit), -ceramiczne warstwy filtracyjne z kwarcu, ziemi okrzemkowej, krzemionkowej gliny ogniotrwalej.

Filtry: prasa filtracyjna: szereg pionowo usytuowanych plyt lub ram i plyt, miedzy nimi przegroda filtracyjna, calosc dociska sie do siebie. filtry plytowe: zamykany szczelnie zbiornik i szereg elementow filtrujacych, tworzenie warstwy filtracyjnej. filtry tarczowe. filtry bebnowe: beben z blachy perforowanej, obciagniety tkanina filtracyjna, beben obraca sie w zbiorniku z zawiesina.. Filtr plytowo-ramowy: wyciskanie cieczy, tłoczenie. zastosowanie:pozyskanie frakcji cieklej zawartej w kom rosl. otrzymuje sie soki owoc, warzywne, oleje, wytłoki.

Obróbka wstępna wyciskania

Cel: aby rozerwać błony komórkowe i uwolnić płyny wewnątrzkomórkowe. Metody: .rozdrabnianie, a potem .obróbka uzyskanej miazgi .enzymatyczna .ultradźwiękowa .elektryczna .hydrotermiczna (w przypadku nasion roślin oleistych)

Główny proces wyciskania -materiał po obróbce to zwykle półpłynna, pastowata lub sypka masa, składająca się z części stałych, cieczy i pęcherzyków powietrza -najpierw uwalniane są pęcherzyki, potem dopiero uwalniana jest ciecz -między cząst ciala stalego tworzą się kapilary, przez które przepływa ciecz -im dłużej trwa proces tym porowatość papki maleje i jednocześnie zmniejsza się wydajność procesu

Wyciskanie to jednoczesne: odkształcanie materiału, przepływ cieczy przez wypełnienie

Ściskanie materiału powoduje uwalnianie fazy płynnej, która musi przepłynąć przez układ

kanalików (kapilar), aby wydobyc sie z materialu, czyli wyciskanie to połączenie

dwu procesów jednostkowych: .odkształcania materiału (inż. materiałowa) .przepływu cieczy przez wypełnienie (inż. procesowa)

Wydajność wyciskania Stopień wydobycia cieczy i wydajność urządzeń zależą: -właściwości materiału wyciskanego -rodzaju obróbki wstępnej -surowca (stopnia dojrzałości, warunków wzrostu) -porowatości wyciskanego materiału, -lepkosci cieczy uzyskanej w czasie wyciskania, -grubosci warstwy, -technicznych warunkow (rodzaj urzadzen, sposob eksploatacji), -max cis wyciskania i czasu jego trwania

Prasy do wyciskania cieczy: -p hydrauliczne (=warstwowe, działają okresowo, praco- i czasochłonne, ale za to tanie, =koszowe, do kosza wprowadzony jest obracający się tłok, który wywiera nacisk na miazgę, =pneumatyczne stosowane do łagodnego tłoczenia materiału {owoce jagodowe, usuwania nadmiaru cieczy przy produkcji serów}, zbudowane z poziomego, cylindrycznego, perforowanego zbiornika wewnątrz którego znajduje się gumowy cylinder, do ktorego doprowadza się sprężone powietrze, który zwiększając swoją objętość wywiera nacisk na miazgę, =prasy mechaniczne: ślimakowe (przemysł olejarski, meisny- cylindryczne sito ze slimakiem wewnatrz), taśmowa (dwie metalowe, perforowane taśmy pomiędzy którymi zmniejsza się odstęp w trakcie przesuwania surowca), tasmowo-walcowa (prasa taśmowa wzbogacona o walce dociskowe)

Grawitacyjne rozdzielanie zawiesin: -sedymentacja: opadanie ziearen na nieporowatą powierzchnie pod wplywem sil grawitacji lub sily odsrodkowej. Do tej klasy naleza: -zageszczanie (usuwanie cieczy, zwiekszanie zageszczania), -rozwarstwianie (rozdzielanie cieklego niejednorodnego ukladu na warstwy), -klarowanie (usuwanie cial stalych, podnoszenie klarownosci, przezroczytosc) rys t=0 zawisiena, t>0 strefa cieczy klarownej, strefa zawiesiny, s przejsciowa, s osadu. Osadniki: usuwanie czesci stalych z zawiesiny dosc latwo sedymentujacych -zgamiakowe: wydzielone czesci stale w postaci osadu usuwa sie, -lamelowe: do usuwania czesci stalych.

Filtracja .zawiesina ciała stałego w cieczy lub w gazie jest podawana na porowatą przegrodę .cząstki ciała stałego pozostają na przegrodzie, a płyn jest odprowadzany jako filtrat (przesącz) .w przemyśle spożywczym głównie do usuwania z cieczy niepożądanych cząstek stałych lub zmętnień

.filtracja piwa, wina, soków owocowych, syropów (filtrat). -proces rozdzielenia, -sila napedowa: roznica cisnien w rozdzielanej mieszaninie i za przegroda filtracyjna.

Właściowści osadu: osady ściśliwe i niescisliwe (s=0) r=a(delta p) do potegi s. r-opor wlasciwy osadu [m/kg], a- staly parametr, dla delta p=0. s> rowne 0 wspolczynnik scisliwosci osadu.

Teoria procesu filtracji *Przepływająca przez filtr ciecz napotyka trzy rodzaje oporów -Rk - opór stawiany przez kanały i ich rozgałęzienia, zmiany przekroju występujące w filtrze (pomijany zazwyczaj w rozważaniach nt. procesu filtracji) -Ro - opór tworzącego się osadu -Rf - opór przegrody filtracyjnej

* spadek ciśnienia w filtrze- jest sumą spadków ciśnień w cieczy w warstwie osadu i przegrodzie filtracyjnej.

Szybkość procesu filtracji

.szybkość filtracji definiowana jest jako objętość filtratu otrzymywana z jednostki powierzchni

filtracyjnej w jednostce czasu .filtracja jest proporcjonalna do różnicy ciśnień i

odwrotnie proporcjonalna do ogólnego oporu

U= dV/F*dt= delta p/ mi*(Ro+Rt)

Filtracja pod stalym cis: równanie Rutha: V do 2 +2VC=Kt zaleznosc miedzy objetoscia uzyskanego przesaczu V i czasem filtracji pod stalym cisnieniem. K, C- stale filtr. K[mdo6/s], c[mdo3]. C- objetosc przesaczu, ktora uzyskamy do momentu utworzenia sie warstwy osadu o oporze rownym oporowi tkaniny filtr. Filtracja dwustopniowa: I dV/dt = const, II delta p= const.

Przemywanie osadu. cel: usuniecie resztek cieczy filtrowanej z osadu, zastosowanie gdy produktem filtrowania jest osad lub filtrat (bardzo cenna ciecz).

Filtracja z sub pomocznicza: np ziemia okrzemkowa. sub pomocnicze stosuje sie w celu intensyfikacji filtracji zawiesiny, w ktorej czastki fazy stalej nie ulegaja deformacji, celem jest obnizenie oporow filtracji

Pomoce filtracyjne - wymagania: powinny tworzyć warstwy o dużej porowatości .mieć małą powierzchnię właściwą .mieć małą gęstość (zapobiega sedymentacji) .charakteryzować się małą ściśliwością .być chemicznie obojętne .być nierozpuszczalne w cieczy filtrowanej

Warstwy filtracyjne: -przegrody filtr tkaninowe (juta, bawelna, tworzywa sztuczne), -kartony filtracyjne formowane z celulozy w postaci czworokatnych plyt, -masy wlokniste z wlokien bawelnianych i celulozy, -materialy ziarniste (ziemia okrzemkowa, perlit), -ceramiczne warstwy filtracyjne z kwarcu, ziemi okrzemkowej, krzemionkowej gliny ogniotrwalej.

Filtry: prasa filtracyjna: szereg pionowo usytuowanych plyt lub ram i plyt, miedzy nimi przegroda filtracyjna, calosc dociska sie do siebie. filtry plytowe: zamykany szczelnie zbiornik i szereg elementow filtrujacych, tworzenie warstwy filtracyjnej. filtry tarczowe. filtry bebnowe: beben z blachy perforowanej, obciagniety tkanina filtracyjna, beben obraca sie w zbiorniku z zawiesina.. Filtr plytowo-ramowy: wyciskanie cieczy, tłoczenie. zastosowanie:pozyskanie frakcji cieklej zawartej w kom rosl. otrzymuje sie soki owoc, warzywne, oleje, wytłoki.

Obróbka wstępna wyciskania

Cel: aby rozerwać błony komórkowe i uwolnić płyny wewnątrzkomórkowe. Metody: .rozdrabnianie, a potem .obróbka uzyskanej miazgi .enzymatyczna .ultradźwiękowa .elektryczna .hydrotermiczna (w przypadku nasion roślin oleistych)

Główny proces wyciskania -materiał po obróbce to zwykle półpłynna, pastowata lub sypka masa, składająca się z części stałych, cieczy i pęcherzyków powietrza -najpierw uwalniane są pęcherzyki, potem dopiero uwalniana jest ciecz -między cząst ciala stalego tworzą się kapilary, przez które przepływa ciecz -im dłużej trwa proces tym porowatość papki maleje i jednocześnie zmniejsza się wydajność procesu

Wyciskanie to jednoczesne: odkształcanie materiału, przepływ cieczy przez wypełnienie

Ściskanie materiału powoduje uwalnianie fazy płynnej, która musi przepłynąć przez układ

kanalików (kapilar), aby wydobyc sie z materialu, czyli wyciskanie to połączenie

dwu procesów jednostkowych: .odkształcania materiału (inż. materiałowa) .przepływu cieczy przez wypełnienie (inż. procesowa)

Wydajność wyciskania Stopień wydobycia cieczy i wydajność urządzeń zależą: -właściwości materiału wyciskanego -rodzaju obróbki wstępnej -surowca (stopnia dojrzałości, warunków wzrostu) -porowatości wyciskanego materiału, -lepkosci cieczy uzyskanej w czasie wyciskania, -grubosci warstwy, -technicznych warunkow (rodzaj urzadzen, sposob eksploatacji), -max cis wyciskania i czasu jego trwania

Prasy do wyciskania cieczy: -p hydrauliczne (=warstwowe, działają okresowo, praco- i czasochłonne, ale za to tanie, =koszowe, do kosza wprowadzony jest obracający się tłok, który wywiera nacisk na miazgę, =pneumatyczne stosowane do łagodnego tłoczenia materiału {owoce jagodowe, usuwania nadmiaru cieczy przy produkcji serów}, zbudowane z poziomego, cylindrycznego, perforowanego zbiornika wewnątrz którego znajduje się gumowy cylinder, do ktorego doprowadza się sprężone powietrze, który zwiększając swoją objętość wywiera nacisk na miazgę, =prasy mechaniczne: ślimakowe (przemysł olejarski, meisny- cylindryczne sito ze slimakiem wewnatrz), taśmowa (dwie metalowe, perforowane taśmy pomiędzy którymi zmniejsza się odstęp w trakcie przesuwania surowca), tasmowo-walcowa (prasa taśmowa wzbogacona o walce dociskowe)

Grawitacyjne rozdzielanie zawiesin: -sedymentacja: opadanie ziearen na nieporowatą powierzchnie pod wplywem sil grawitacji lub sily odsrodkowej. Do tej klasy naleza: -zageszczanie (usuwanie cieczy, zwiekszanie zageszczania), -rozwarstwianie (rozdzielanie cieklego niejednorodnego ukladu na warstwy), -klarowanie (usuwanie cial stalych, podnoszenie klarownosci, przezroczytosc) rys t=0 zawisiena, t>0 strefa cieczy klarownej, strefa zawiesiny, s przejsciowa, s osadu. Osadniki: usuwanie czesci stalych z zawiesiny dosc latwo sedymentujacych -zgamiakowe: wydzielone czesci stale w postaci osadu usuwa sie, -lamelowe: do usuwania czesci stalych.

Reologia właściwości reologiczne cieczy- surowce i produkty ze względu na złożoną strukturę i skład chemiczny, wykazują różne zachowanie pod wpływem działania sił. - W przypadku cieczy- przepływ i wewnętrzne ścinanie( w wyniku działania siły)

*Środowisko poddane działaniu siły przeciwstawia sie temu

*Opór środowiska wynika z tarcia wewnętrznego między cząsteczkami płynu, które przemieszczaja się jedne względem drugich pod wpływem przyłożonej siły

*Ilościowe(policzalne)wyrażenie prawa tarcia wewnętrznego w cieczach sformułował Newton

*Zgodnie z tym siła tarcia jest wprost proporcjonalna do powierzchni trących i gradientu prędkości

F=µA(dn/dl) µ=η F= η A(du/dl)

współczynnik µ proporcjonalnosci nosi nazwe współczynnika lepkości dynamicznej.

dzielac to wyrazenie przez A: tał τ= η (du/dl) V=u, h=l. Naprezenie styczne τ=F/A [Pa]

Szybkosc scinania: γ=du/dl [m/s / m= s do -1], du-roznica predkosci pomiedzy dwoma sasiadujacymi warstwami, dl- roznica grubosci warstwy.

lepkosc dynamiczna: η= τ / γ [Pa*s] naprezenie styczne/szybkosc scinania.

lepkosc kinematyczna: υ = η /ro [m2/s].

rownanie newtona: η= τ / γ . lepkosc= naprezenie scinajace/szybkosc sciania.

Własciwosci cieczy niutonowskich wykazują klarowne soki owocowe i ich koncentraty, oleje.ich przeplyw w pewnym zakresie naprezen i szybkosci scinania ma char liniowy.

Większość surowców, półproduktów i gotowych wyrobów ma krzywe płynięcia krzywoliniowe(w wielu przypadkach nie przechodzą przez poczatek układu współrzędnych)-ciecze nie niutownowskie

W przypadkach tych cieczy lepkość i konsystencja jest wymiennie stosowana.

ciecze niutonowskie: ich przeplyw w pewnym zakresie naprezen i szybkosci scinania ma charakter liniowy (woda, herbata)

Granica płyniecia τ0. maksymalne naprezenie styczne τ przy predkosci scinania γ=0 [sdo-1] jesli: Fzew<Fwew (subst nie plynie), Fzew>Fwew (sub plynie).

RównanieHerschela-Burkleya

pozwala opisać podstawowe typy krzywych płynięcia

τ = η (du/dl) do potegi s + τ0. s-wspolczynnik stanowiacy miare odchylenia danej cieczy od p.niutonowskich. s=1 -ciecz plastyczna (Binghama) sa te ketchupy,sosy,polewy.

τ0= 0 i 0<s<1 - ciecz pseudoplastyczna(emulsje, zawiesiny, piany); τ0= 0 i 1<s< nieskonczonosc - ciecz dylatancyjna; o<s<1 - wlasciwosci miedzy ciecza plastyczna a pseudoplastyczna np pasty, przeciery.

równanie Cassona (gdy równanie Herschela-Burkleya nie jest w stanie opisać właściwości reologicznych) dobrze opisuje równanie czekolady płynnej. pierwiastek z τ = pierw z τ0 + η *pierwiastek z du/dl.

-w roztworach koloidalnych i zawiesinach -agregacja cząsteczek i tworzenie struktur wewnętrznych

-Ścinanie cieczy wywołuje naruszenia struktur wewnętrznych, oraz zmienia położenie skupisk cząsteczek względem siebie

-Ustanie ścinania umożliwia powrót układu do stanu wyjściowego lub tworzenia nowych struktur

Ciecze -tiksotropowe- lepkość(konsystencja) układu zmniejsza sie w miare przedłuzania sie czusu scinania przy stałej predkosci scinania -reopektyczne- zjawisko odwrotne (zjawisko bardzo rzadkie, nie wystepuje w przemysle spozywczym)

Tiksotropowe własciwosci cieczy ulegaja zmianom przy kilkakrotnych i powtarzajacych sie po sobie okresach scinania i wypoczynku (relaksacji).

Czas upływajacy miedzy tymi cyklami wpływa na własciwosci cieczy i odbudowanie cieczy (stuktury) jest tym wieksze mi czas relaksacji dłuzszy.

Na lepkosc wpływaja; η = f(S, T, P, du/dl, t, V) -fizykochem wł badanego materiału, temperatura, cisnienie, szybkosc scinania, czas napiecie

Metody pomiaru

wiskozymetry- pomiary lepkosci w zaleznosc od predkosci scinania (czasu i temperatury) *absolutne (reometry) wyniki w podstawowych jednostkach fiz *wiskografy badaja lepkosc w jednostkach umownych, warunkach umownych

Reometria zajmuje sie ilosciowym wyznaczaniem wlasnosci reologicznych na drodze doswiadczalnej. metody wiskozymetryczny. wiskozymetria -wyznaczanie zaleznosci miedzy naprezeniem stycznym a szbkoscia scinania płynu. wystepuja nastepujace przepływy: -w przewodzie cylindrycznym (reometry kapilarne), -miedzy dwoma wspolosiowymi cylindrami, -miedzy stozkiem a plytka, -miedzy dwoma rownoleglymi plytkami. reometria kapilarna: płyn jest przetłaczany przez cylindryczny przewod o gladkiej pow wew; parametry moga byc dobrane tak aby przepływ był ustalony, izotermiczny, laminarny.

zalety: tani przyrzad, latwy do zbudowania, tani w obsludze, mozna uzyskac wysokie szybkosci scinania, latwa regulacja temp, przeplyw kapilarny jest podobny do wielu procesow przem, mozna badac proces pecznienia i zniksztalcenia wytloczki. wady: trudnosci z zapewnieniem wlasciwego przeplywu, efekty wylotowe.

Reologia właściwości reologiczne cieczy- surowce i produkty ze względu na złożoną strukturę i skład chemiczny, wykazują różne zachowanie pod wpływem działania sił. - W przypadku cieczy- przepływ i wewnętrzne ścinanie( w wyniku działania siły)

*Środowisko poddane działaniu siły przeciwstawia sie temu

*Opór środowiska wynika z tarcia wewnętrznego między cząsteczkami płynu, które przemieszczaja się jedne względem drugich pod wpływem przyłożonej siły

*Ilościowe(policzalne)wyrażenie prawa tarcia wewnętrznego w cieczach sformułował Newton

*Zgodnie z tym siła tarcia jest wprost proporcjonalna do powierzchni trących i gradientu prędkości

F=µA(dn/dl) µ=η F= η A(du/dl)

współczynnik µ proporcjonalnosci nosi nazwe współczynnika lepkości dynamicznej.

dzielac to wyrazenie przez A: tał τ= η (du/dl) V=u, h=l. Naprezenie styczne τ=F/A [Pa]

Szybkosc scinania: γ=du/dl [m/s / m= s do -1], du-roznica predkosci pomiedzy dwoma sasiadujacymi warstwami, dl- roznica grubosci warstwy.

lepkosc dynamiczna: η= τ / γ [Pa*s] naprezenie styczne/szybkosc scinania.

lepkosc kinematyczna: υ = η /ro [m2/s].

rownanie newtona: η= τ / γ . lepkosc= naprezenie scinajace/szybkosc sciania.

Własciwosci cieczy niutonowskich wykazują klarowne soki owocowe i ich koncentraty, oleje.ich przeplyw w pewnym zakresie naprezen i szybkosci scinania ma char liniowy.

Większość surowców, półproduktów i gotowych wyrobów ma krzywe płynięcia krzywoliniowe(w wielu przypadkach nie przechodzą przez poczatek układu współrzędnych)-ciecze nie niutownowskie

W przypadkach tych cieczy lepkość i konsystencja jest wymiennie stosowana.

ciecze niutonowskie: ich przeplyw w pewnym zakresie naprezen i szybkosci scinania ma charakter liniowy (woda, herbata)

Granica płyniecia τ0. maksymalne naprezenie styczne τ przy predkosci scinania γ=0 [sdo-1] jesli: Fzew<Fwew (subst nie plynie), Fzew>Fwew (sub plynie).

RównanieHerschela-Burkleya

pozwala opisać podstawowe typy krzywych płynięcia

τ = η (du/dl) do potegi s + τ0. s-wspolczynnik stanowiacy miare odchylenia danej cieczy od p.niutonowskich. s=1 -ciecz plastyczna (Binghama) sa te ketchupy,sosy,polewy.

τ0= 0 i 0<s<1 - ciecz pseudoplastyczna(emulsje, zawiesiny, piany); τ0= 0 i 1<s< nieskonczonosc - ciecz dylatancyjna; o<s<1 - wlasciwosci miedzy ciecza plastyczna a pseudoplastyczna np pasty, przeciery.

równanie Cassona (gdy równanie Herschela-Burkleya nie jest w stanie opisać właściwości reologicznych) dobrze opisuje równanie czekolady płynnej. pierwiastek z τ = pierw z τ0 + η *pierwiastek z du/dl.

-w roztworach koloidalnych i zawiesinach -agregacja cząsteczek i tworzenie struktur wewnętrznych

-Ścinanie cieczy wywołuje naruszenia struktur wewnętrznych, oraz zmienia położenie skupisk cząsteczek względem siebie

-Ustanie ścinania umożliwia powrót układu do stanu wyjściowego lub tworzenia nowych struktur

Ciecze -tiksotropowe- lepkość(konsystencja) układu zmniejsza sie w miare przedłuzania sie czusu scinania przy stałej predkosci scinania -reopektyczne- zjawisko odwrotne (zjawisko bardzo rzadkie, nie wystepuje w przemysle spozywczym)

Tiksotropowe własciwosci cieczy ulegaja zmianom przy kilkakrotnych i powtarzajacych sie po sobie okresach scinania i wypoczynku (relaksacji).

Czas upływajacy miedzy tymi cyklami wpływa na własciwosci cieczy i odbudowanie cieczy (stuktury) jest tym wieksze mi czas relaksacji dłuzszy.

Na lepkosc wpływaja; η = f(S, T, P, du/dl, t, V) -fizykochem wł badanego materiału, temperatura, cisnienie, szybkosc scinania, czas napiecie

Metody pomiaru

wiskozymetry- pomiary lepkosci w zaleznosc od predkosci scinania (czasu i temperatury) *absolutne (reometry) wyniki w podstawowych jednostkach fiz *wiskografy badaja lepkosc w jednostkach umownych, warunkach umownych

Reometria zajmuje sie ilosciowym wyznaczaniem wlasnosci reologicznych na drodze doswiadczalnej. metody wiskozymetryczny. wiskozymetria -wyznaczanie zaleznosci miedzy naprezeniem stycznym a szbkoscia scinania płynu. wystepuja nastepujace przepływy: -w przewodzie cylindrycznym (reometry kapilarne), -miedzy dwoma wspolosiowymi cylindrami, -miedzy stozkiem a plytka, -miedzy dwoma rownoleglymi plytkami. reometria kapilarna: płyn jest przetłaczany przez cylindryczny przewod o gladkiej pow wew; parametry moga byc dobrane tak aby przepływ był ustalony, izotermiczny, laminarny.

zalety: tani przyrzad, latwy do zbudowania, tani w obsludze, mozna uzyskac wysokie szybkosci scinania, latwa regulacja temp, przeplyw kapilarny jest podobny do wielu procesow przem, mozna badac proces pecznienia i zniksztalcenia wytloczki. wady: trudnosci z zapewnieniem wlasciwego przeplywu, efekty wylotowe.

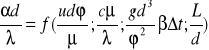

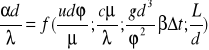

μ- lepkośc czyn. Pa*s φ- gęstość czyn., kg/m3 β- współcz. Rozszerzalności objętościowej 1/K ∆t- różnica między temp.pł i śc, K g-pzryśpieszenie ziemskie, m2/s

Liczby bezwymiarowe występujące w fun. Ogólnej oznaczają: -Nusselta, określająca podobieństwo termokinetyczna

![]()

-Prandtla, okreś, podobieństwo właściwości fiz.

![]()

-Reynoldsa, okreslająca charakter przepływu

![]()

Grashofa-charakteryzująca stosunek sił tarcia cząsteczkowego dosiły wyporu, spowodowanego róznicą gęstości

-

Kryterium podobieństwa geometrycznego L/d

Ostatecznie wiec dla konwekcji ustalonej w czasie

Nu= f (Re, Pr, Gr L/d)

Dla konkretnych przypadków wnikania ciepł fun przybiera prostsze postacie. W aparatach przem spoż najczęściej występ. Przypadki wn9ikania ciep:a) w przepływie wymuszonym burzliwym,laminarnym przejściowym; b) w przepływie niewymuszonym grawitacyjnym, burzliwym, grawitacyjnym laminarnym, swobodnym(konwekcja naturalna), skraplanie par, wrzenie(odparowywanie)

We wzorach opisujących konwekcję wymuszoną burzliwą przy obliczeniu liczb bezwymiarowych należy pzryjmowac wart. Stałych fiz. dla śr. temp. Pł. określanej ze wzoru

tśr= 0,5(tp+ tk) tp, tk- początkowa i koncowa temp. pł ,0C

we wzorach opisujących konwekcję niewymuszoną tw=0,5(ts+tśr) w śr. Temp. warstewki granicznej (pod warstwy laminarnej, ts- temp. pow śc, 0C ,tśr- - temp. śred. Pł, obliczona ze wzoru 1,0C

Przy konw. Wymuszonej równanie upraszcza się do postaci: Nu= f(Re;Pr:L/d)

Zależnośc ta stanowi podstawę wszystkich wzorów empirycznych opisujących wnikanie ciep. W konw wymuszonej i musi być przedstawiona w postaci:

Nu= ReaPrb(L/d)c

Promieniowanie ciepła Ruch ciep. Przez promien. Jest trzecim rodz. Przenoszenia ciep., obok przewodzenia i konw.

En. Cieplna jest tu przenoszona przez fale elektromagnetyczne, których dł. Miesci się w granicach 0,1- 100μm z tym, że do ogrz. Wykorzystuje się najczęściej fale o dł 4-40μm.

Procesy w których występ. promien:

1.suszenie prom. podczerwieni; 2. usuwanie naskórka prez opalanie warz. wypiek. pieczywa; 3. straty ciep. Do otoczenia w wielu aparatach, zwłaszcza o dużej pow.

Zasadniczą cechą odróżniającą promien. Od innych rodz. Ruchu ciep. Jest to że do przenoszenia ciep. nie potrzeba środ. materialnego. Ten ruch ciep. Możęsię odbywać środ. O b. niskim cieśn.

Ponieważ promien. Cieplne jest promie tego samego rodz. co świetlne.

En. promien. możę odbijać, absorbować lub przepuszczać Stąd:

Q=Qa +Qr+Qp

Q-en. podająca, J

Qa- en. Zaabsorbowana,J

Qr -en. Odbita, J

Qp-en. Przepuszczona,J

Wpostaci wyrazów bezwymiarowych

1=Qa/Q+Qr/Q+Qp/Q

Qa/Q=a- ułamek en. zaabsorbowanej

Qr/Q=r - uł. en. odbitej

Qp/Q=p- uł. en przepuszczonej

Ciało doskonale czarne absorbuje całe padające na nie prom.: a=1, r= 0, p=0

Ciało dosk. białe odbija wszystkie prom: a=0, r=1, p=0

Ciało dosk. przezroczyste przepuszcza bez strat całą en. promien a=0, r=0, p=1.

Taka klasyfikacja odnosi się tylko do wzorów czysto teoretycznych. Max. Emisję wykazują ciałą doskonale czarne.

Ciałą rzeczywiste(szare) emitują mniej en stosunek en. Emitowanych przez jednostki pow. Ciała rzeczywistego rzeczywistego ciała doskonale czarnego ujmuje wspólcz. Emisji E=εEc E-en.emitowana przez ciało rzeczyw. J/m2 ec- en. emitow przez doskonale czarne, J/m2

Współcz. Emisji jest fun. temp i jakości pow. Ze ↑ temp. oraz szorstkości pow. współcz emisji się ↑. Ciałorzeczyw. Absorbuje tylko część en, która na nie pada.

W układzie o stałej temp. jednostkowa pow. ciała rzeczyw. Absorbuje taką samą ilość en, jaką emituje al.=E l-en.padajaca, J/m2

E- en. emitowana J/m2 a-współcz absorbcji

Każde ciałó emituje promien o wszystkich dł.fal

En. promien zależy od dł.fali i temp. i jest proporcjonalna do temp. absolutnej podniesionej do 4 potęgi. Jest to prawo Stefana-Boltzmanana.

E=εCo(T/100)4 (ponieważ E/Ec=const=ε) Co- stała promien dla doskonale czarnego=5,67 W/(m2K4) T- temp. pow. c., K prawo S-B otrzymywane dla ciał doskonale czarnych, może być zastosow. do ciał rzeczywistych.

PRZENIKANIE CIEPŁA Ruch ciep. Od 1-ego pł. do 2-go przez przegrodę nazywa się przenikaniem ciep

Na przenikanie składa się wnikanie ciep. Od pl o wyższej temp. do śc.(przegrody) przewodz ciep. Od śc. Do pł o niższej temp.

Zakładając, żę ruch ciep. przez śc. jest ustalony w czasie, strumień ciep. wnikającego do śc. równa się:

Q1= α1 A(t1-t2)

Strumień ciep przewodzącego przez śc

Q2=λ/lA(t2t3)

Strumień ciep wnikającego do pł. ogrzewanego Q3= α2A(t3-t4)

Dla ustalonego ruchu ciep. Musi być spełniony warunek: Q1=Q2=Q3=Q = const

![]()

![]()

![]()

![]()

Ruch masy

RUCH MASY

Wymiana masy-wszystkie te procesy, w których następuje przemieszczanie się składnika lub składników przez granice faz lub wewnątrz tej samej fazy.

Siła napędowa- różnica potencjałów chemicznych składnika, a w szczególności może to być różnica wartości stężenia, ciśnienia i temperatury.

Wymiana masy - zjawisko powszechne w procesach technologicznych, stosowanych w przemyśle spożywczym

-w większości przypadków jest to proces kontrolowany i decyduje o możliwości uzyskania danego produktu

-może przebiegać samorzutnie i może prowadzić do obniżenia jakości gotowego produktu

Przykładowe procesy:

-suszenie: woda przemieszcza się przez granicę faz z ciała stałego lub cieczy do otaczającego gazu

- krystalizacja: substancja krystalizowana przechodzi z roztworu do kryształu

- ekstrakcja: składnik lub składniki ekstrahowane przechodzą z ciała stałego lub cieczy do rozpuszczalnika

- absorpcja: rozdział mieszaniny gazowej lub usunięcie z niej jednego ze składników

-adsorpcja: proces w którym wykorzystuje się zmiany stężenia składnika na powierzchni rozdziału faz, spowodowane oddziaływaniem sił powierzchniowych

- destylacja: rozdzielanie mieszanin ciekłych, polegająca na wykorzystaniu przejścia fazowego ciecz-gaz

-solenie i peklowanie: sól i składniki mieszanki peklującej przechodzą z roztworu do wnętrza tkanki

-wędzenie: składniki dymu wędzarniczego wnikają do wnętrza ciała stałego MOLEKULARNY RUCH MASY ( DYFUZJA)

-przenoszenie masy odbywa się w nieruchomym ośrodku, wówczas wynika ono z termicznego ruchu cząstek

-może być ustalona lub nieustalona w czasie

KONWEKCYJNY RUCH MASY -jeśli część układu znajduje się w ruchu to przenoszenie masy w tej części odbywa się pod wpływem procesu makroskopowego mieszania

-przenoszenie konwekcyjne masy wynika z:

-Sił ciążenia ziemskiego ( konwekcja naturalna)

-Sił działających na układ z zewnątrz, np. pompa, mieszadło ( konwekcja wymuszona)

I PRAWO FICKA DLA CIECZY - molekularne przenoszenie masy (dyfuzja) występuje w płynie pozostającym w spoczynku lub poruszającym się ruchem laminarnym

- gdy p,T= const siłą napędową procesu dyfuzji jest różnica stężeń, a gęstość strumienia masy w warunkach ustalonych jest ujęta

nA = DA (- dcA / d )

nA= 1 / l2-l1 * DA ( cA1- cA2 )

nA - gęstość strumienia masy składnika A w kierunku l [ mol/m²s]

DA - współczynnik dyfuzji składnika A [ m²/s ]

cA - stężenie składnika A [mol/m²]

l - odległość [m]

I PRAWO FICKA DLA GAZÓW -rozpatrując roztwory gazowe posługujemy się prężnością par składników zamiast ich stężeniem ( zakładamy, że roztwór gazowy zachowuje się jak gaz doskonały)

cA = pA/R*T

pA- prężność pary składnika A [Pa]

R- stała gazowa [ I/mol *K]

nA = 1 / l2 - l1 * DA (cA1-cA2)

nA = 1 / RT(l2- l1) * DA (pA1 - pA2)

OPÓR DYFUZYJNY RUCHU MASY -gęstość strumienia masy składnika to stosunek siły napędowej procesu dyfuzji do oporu dyfuzyjnego

nA = cA1-cA2 / l2-l1/DA = ∆c / Rdyf

Rdyf = l/ DA opór molekularnego ruchu masy w cieczy lub w ciele stałym

Rdyf = RTl / DA dla fazy gazowej

DYFUZJA NIEUSTALONA - np. rozpuszczanie ciała stałego spoczywającego na dnie zbiornika wypełnionego cieczą

∂cA / ∂τ - DA V²cA - rA =0

rA- szybkość tworzenia lub zaniku składnika w wyniku reakcji chemicznej [ mol/ m²]

II PRAWO FICKA rA = 0 (nie ma reakcji)

∂cA /∂τ - DA V²cA =0

KONWEKCYJNY RUCH MASY -wymieniany składnik znajduje się w strumieniu płynu i przepływa wraz z nim z jednych miejsc układu do drugich

-przenoszenie przez granicę faz jest opisywane za pomocą modeli, w których wprowadzane są założenia upraszczające decydujące o ich przydatności praktycznej

-Model warstewkowy

-Model penetracyjny

MODEL WARSTEWKOWY(Withmana) -istnienie przy powierzchni międzyfazowej cienkiej nieruchomej warstwy płynu (na powierzchni międzyfazowej prędkość =0), dalsze warstwy płynu poruszają się ruchem laminarnym i tworzą warstwę o grubości δ0, w warstwach położonych jeszcze dalej mamy do czynienia z przepływem burzliwym, tak że w odległości δe - płyn doskonale wymieszany i nie występuje różnica stężeń

-zakłada istnienie warstwy zastępczej o grubości δ - liniowa zmiana stężenia i jest w niej zlokalizowany całkowity opór ruchu masy, przenoszenie masy w tej warstwie odbywa się na drodze dyfuzji

-opór dyfuzyjnego ruchu masy w warstwie zastępczej jest równy oporowi rzeczywistego wnikania masy przez dyfuzję i konwekcję

Rkonw = δ/ DA opór konwekcyjnego wnikania masy w cieczy

Rkonw=RTδ/ DA opór konwekcyjnego wnikania masy w gazie

WSPÓŁCZYNNIK WNIKANIA MASY

-opór konwekcyjnego wnikania masy odpowiada odwrotności współczynnika wnikania masy

1/kc = δ/DA

kc - współczynnik wnikania masy odniesiony do różnicy stężeń [m/s]

1/kp = RTδ/DA

kp -współczynnik wnikania masy odniesiony do różnicy prężności par [mol/Pa * m² * s]

Gęstość strumienia masy

nA =kc *( cAf - cA2 )

nA = kp *( pAf - pA2 )

kc= DA

MODEL PENETRACYJNY -założenia: -Zawirowania zachodzące wewnątrz płynu wchodzą do powierzchni międzyfazowej i powodują ciągłe jej odnawianie

-Ruch masy na granicy faz odbywa się w wyniku dyfuzji, a zawirowania powodują przenoszenie porcji płynu wraz z zawartym w niej składnikiem do wnętrza płynu

kc ~√DA

- wyznaczanie współczynnika wnikania masy -Wyznaczanie na podstawie danych doświadczalnych uogólnionych według zasad teorii podobieństwa

-Analiza ustalonego konwekcyjnego przenoszenia masy prowadzi do równania kryterialnego

sn=f (Pe,sc) sn= f (Re,sc)

sn=kml/ D stosunek oporu dyfuzyjnego do oporu konwekcyjnego ruchu masy w płynie (liczba Sherwooda)

Pe= μl/ D stosunek ilości masy przenoszonej konwekcyjnie do tej, która jest

przenoszona dyfuzyjnie (liczba Pecleta)

Sc=μ/ pD szybkość cząsteczkowego przenoszenia …… w stosunku do szybkości

dyfuzji masy ( liczba Schmidta)

-dla konwekcji naturalnej przenoszenie masy jest opisane:

sn= f ( Grm, sc)

Grm=l³ pc g βm ∆c / μc²

Grm - liczba Grashofa dla wymiany masy, określa stosunek siły wyporu wynikającej z różnicy stężenia w różnych punktach płynu do siły tarcia wewnętrznego

βm - współczynnik uwzględniający zmianę objętości płynu wynikającą ze zmian gęstości w stałej temperaturze

Przenoszenie masy między fazami-przenikanie masy

- większość przemysłowych produktów dyfuzyjnych polega na przenikaniu składnika lub kilku składników z głębi jednej fazy do drugiej przez powierzchnię międzyfazową, np. ekstrakcja, destylacja, suszenie

-przenoszenie masy występuje wtedy, gdy ciecz kontaktuje się z inna cieczą lub gazem

-zgodnie z modelem warstewkowym po obu stronach granicy faz wystąpią warstwy płynów, w których zlokalizowane będą opory wnikania masy

PRZENIKANIE MASY Etapy: - wnikanie masy z wnętrza pierwszej fazy do powierzchni międzyfazowej

- przenoszenie masy przez powierzchnię rozdziału faz

- wnikanie masy od powierzchni międzyfazowej do wnętrza drugiej fazy

Na granicy faz występuje stan równowagi fizykochemicznej

I II

cAf = k * cAf

cAf - stężenie składnika na granicy faz [mol/ m] , I, II -nr faz

I I

nA = kc * ( cA1 - cAf)

II II

nA= kc * ( cAf - cA2)

1/km = 1/ kcI + k / kcII

INTENSYFIKACJA RUCHU MASY - trudna do realizacji

- w sytuacji gdy ruch masy występuje między dwoma płynami możemy zmniejszyć opory konwekcyjne przenoszenia masy poprzez:

-Zwiększenie prędkości przepływu płynu : cieńsza warstwa zastępcza

-Podwyższenie temperatury płynu: mniejsza lepkość i gęstość

- jeśli wymiana masy występuje między ciałem stałym a płynem- konwekcyjny opór wnikania jest mały i o szybkości procesu decyduje opór dyfuzyjny

- opór dyfuzyjny wynika z:

-Struktury materiału

-Ruch masy odbywa się w materiale heterogenicznym

-zmniejszenie oporu dyfuzyjnego może się odbywać jedynie poprzez zmniejszenie warstwy, w której odbywa się dyfuzja lub przez zastosowanie odpowiedniej obróbki technologicznej aby zniszczyć naturalną strukturę materiału, poprawiając dzięki temu warunki wymiany masy.

ABSORPCJA

-proces wymiany masy między fazą gazową i ciekłą

-cel: rozdział mieszaniny gazowej lub usunięcie z niej jednego ze składników

- zakładamy: faza gazowa jest mieszaniną dwóch składników(1 składnik jest absorbowany, 2 składnik - interny w procesie), faza ciekła jest jednoskładnikowa

-rozpuszczalnik, w którym następuje absorpcja składnika musi spełniać warunki selektywności absorpcji, tzn. aby rozpuszczał się w nim tylko jeden ze składników mieszaniny gzowej

Absorpcja- sposób realizacji procesu:

- w celu zaabsorbowania odpowiedniej ilości gazu z fazy gazowej do ciekłej należy stworzyć kontakt między tymi fazami

- kontakt poprzez:

-Barbotaż gazu w ciągłej warstwie fazy ciekłej

Natrysk ciągłej fazy gazowej kroplami cieczy

Kontakt układu gaz-ciecz w kolumnach ze zwilżonymi ściankami

-wybór metody kontaktu zależy od własności fizykochemicznych układu absorpcyjnego

Barbotaż stosuje się w przypadku gdy absorbowany składnik gazu źle rozpuszcza się w cieczy- dla poprawienia kinetyki procesu należy intensywnie mieszać fazę ciekłą pęcherzykami gazowymi

Natrysk stosuje się wtedy gdy główny opór przenikania masy jest po stronie warstewki gazowej i fazę gazową miesza się przez natrysk kroplami cieczy

Kolumny wypełnione i ze zwilżonymi ściankami stosuje się wtedy gdy nie wiemy po której stronie jest opór

EKSTRAKCJA

-proces selektywnego rozdzielania mieszaniny ciekłej albo stałej za pomocą rozpuszczalnika w którym składniki wykazują różną rozpuszczalność

- układy ekstrakcyjne(układy dwufazowe)

-Ciecz-ciało stałe

-Ciało stałe- gaz w stanie nadkrytycznym

-Ciecz-ciecz

-zastosowanie: przemysł olejarski (ekstrakcja tłuszczu z nasion roślin oleistych; produkcja ekstraktów kawy i herbaty w przemyśle koncentratów spożywczych)

Ekstrakcja w dużym stopniu zależy od temperatury i z jej wzrostem przebiega szybciej , dla danego rozpuszczalnika maksymalna temperatura w której można prowadzić proces jest jego temperatura wrzenia, ekstrakcję przeprowadza się zazwyczaj pod ciśnieniem atmosferycznym.

Dobór rozpuszczalnika

-uzależniony od mechanizmu procesu ekstrakcji, wymagań technologicznych stawianych procesowi oraz od właściwości substancji ekstrahowanej

-cechy rozpuszczalnika

-Mała rozpuszczalność

-Duża selektywność umożliwiająca ekstrakcję wybranego składnika

-Duży współczynnik rozdziału

-Duży współczynnik dyfuzji-większa szybkość procesu i mniejsze rozmiaru ekstraktora

-niepalność

-niekorozyjność ( w odniesieniu do tworzywa konstrukcyjnego)

-nietoksyczność

Najczęściej stosowane rozpuszczalniki:

- woda: nie powoduje znacznych zmian w obrabianym materiale

- rozpuszczalniki organiczne: roztwory kwasów organicznych i ich soli( np. kwas cytrynowy)

- rozpuszczalniki neutralne: umożliwiają przeprowadzenie ekstrakcji pod ciśnieniem atmosferycznym, np. NaOH, etOH, benzyna, heksan,

- gazy obojętne stosuje się w fazie ciekłej pod podwyższonym ciśnieniem i w obniżonej temperaturze (CO2, eter etylowy)

WYKŁAD 7

Ekstrakcja w układzie ciecz-ciecz:

-warunkiem prawidłowego przebiegu procesu ekstrakcji jest występowanie dwóch faz ciekłych, które można po zakończeniu procesu łatwo mechanicznie rozdzielić ( musi mieć miejsce wzajemna ograniczona rozpuszczalność ekstraktu i rafinatu)

-dwa rodzaje ekstrakcji w układzie ciecz-ciecz:

-Gdy rozpuszczalniki praktycznie nie rozpuszczają się w sobie

-Gdy rozpuszczalniki wykazują wzajemną częściową rozpuszczalność

Prowadzenie procesu ekstrakcji:

- okresowy lub ciągły kontakt rozpuszczalnika z surówką

- rodzaje ekstrakcji okresowej: jednostopniowa, wielostopniowa współprądowa, wielostopniowa przeciwprądowa

-ekstrakcja jednostopniowa: zmieszanie surówki z rozpuszczalnikiem, po osiągnięciu stanu równowagi fizykochemicznej następuje rozwarstwienie mieszaniny dwufazowej na ekstrakt i rafinat oraz oddzielenie ich sposobami mechanicznymi

-ekstrakcja jednostopniowa charakteryzuje się małą skutecznością, względnie małą wydajnością oraz małym stopniem wyekstrahowania, można ją wielokrotnie powtórzyć otrzymując ekstrakcję wielostopniową współprądową

Ekstrakcja wielostopniowa współprądowa (ekstrakcja w prądzie skrzyżowanym)

-polega na dodawaniu świeżego rozpuszczalnika do każdego stopnia. Rafinat z pierwszego stopnia stanowi surówkę dla stopnia następnego, gdzie zostaje zmieszany z nowa porcją rozpuszczalnika. Ostatecznie otrzymujemy rafinat o żądanej czystości oraz wiele coraz słabszych ekstraktów

Ekstrakcja wielostopniowa przeciwprądowa

- surówka ekstrakcyjna dopływa do pierwszego ekstraktora, a rozpuszczalnik wtórny do ostatniego, ekstrakt końcowy jest odprowadzany ze stopnia pierwszego a rafinat końcowy ze stopnia ostatniego

Strumienie ekstraktu i rafinatu płyną przez poszczególne stopnie ekstrakcyjne w kierunkach przeciwnych.

SUSZENIE- charakterystyka procesu

- proces suszenia polega na usunięciu części wody z materiału przez jej odparowanie, a ciepło przemiany fazowej najczęściej jest doprowadzane z zewnątrz

- obniżenie zawartości wody w materiale obniża jej aktywność, dzięki temu produkt może być przechowywany przez długi czas- bez wyraźnych objawów zepsucia

- suszenie jest jedną z najstarszych metod utrwalania żywności

-do materiału suszonego ciepło jest dostarczane poprzez:

Konwekcję- czynnik grzejny obmywa materiał lub przepływa przez warstwę suszonego produktu

Przewodzenie- materiał suszony spoczywa bezpośrednio na powierzchni grzejnej Promieniowanie-= nagrzewanie promieniami podczerwonymi stosuje się tylko w szczególnych przypadkach

- usuwanie wilgoci z materiału odbywa się najczęściej w wyniku konwekcji, co powoduje że ten sam czynnik grzejny może być użyty do dostarczenia ciepła jak i odprowadzania odparowanej wody

- suszenie to jednoczesny proces wymiany ciepła i masy

-materiał suszony ogrzewa się od gorącego powietrza (przy suszeniu konwekcyjnym) a odparowana woda przemieszcza się z materiału do otaczającego gazu

- o szybkości procesu suszenia decydują opory ruchu masy ponieważ są one znacznie większe od oporów ruchu ciepła

- siła napędowa procesu suszenia- różnica między prężnością pary wodnej na powierzchni materiału a prężnością pary wodnej w otaczającym gazie

- stan wody zawartej w materiale zależy od stopnia jej powiązania ze składnikami materiału:

Woda bardziej aktywna- znajduje się na powierzchni materiału i w kapilarach o dużej średnicy, aktywność tej wody wyraża się wartością bliską 1 Woda mniej aktywna-unieruchomiona w strukturach żelowych ( np. cytoplazma) oraz utrzymująca się na skutek panującego ciśnienia osmotycznego wewnątrz struktur otoczonych membranami półprzepuszczalnymi

-Wartość aktywności wody stanowi informację o możliwości jej ruchu w materiale- zmniejszenie aktywności wody zmienia jej zdolność do przemieszczania się w materiale

Ruch wody w materiale suszonym

-ruch wody w stanie cieczy:

Przepływ kapilarny- występuje w pierwszych etapach procesu suszenia ciał zawierających dużo wody( aktywność wody bliska 1)

Dyfuzyjny ruch wody- wynika z różnicy stężeń

Termodyfuzja- uwzględnia ruch cieczy pod wpływem gradientu temperatury

Przepływ powierzchniowy wody- wynika on z różnicy między napięciami powierzchniowymi ciała stałego i cieczy a siłami powlekającymi

-ruch wody w stanie pary:

Molekularne przenoszenie masy-siłą napędową jest różnica prężności pary w kapilarach

Termodyfuzja

Konwekcja naturalna- różnica gęstości pomiędzy parą nasyconą a powietrzem suchym

Dyfuzja aktywowana- polega na desorpcji cząsteczek wody z powierzchni wilgotnych i ich adsorpcji na powierzchniach suchych, siłą napędową jest różnica potencjału adsorpcyjnego pomiędzy powierzchnią wilgotną a powierzchnią suchą

-opis ruchu za pomocą efektywnego współczynnika dyfuzji

- efektywny współczynnik dyfuzji uwzględnia:

-Wszystkie mechanizmy przemieszczania się cieczy w materiale suszonym

-Strukturę materiału

-Zawartość wody

- podczas procesu suszenia powstają gradienty wilgotności - warstwy powierzchniowe są mniej wilgotne niż warstwy wewnętrzne

- od zawartości wody zależy również wytrzymałość mechaniczna produktów spożywczych -woda odgrywa rolę „smaru” i dlatego materiały wilgotne mają zdolność odkształcania się pod wpływem przyłożonej siły

- im mniejsza zawartość wody- ciało nabiera cech materiału kruchego

Skurcz materiału

- na początku suszenia materiał jest wilgotny i się odkształca- usuwanie wody powoduje równoczesne zmniejszenie objętości materiału, a jego kształt nie ulega zmianie. Skurcz materiału odpowiada objętości usuniętej wody

- dalsze odparowywanie wody powoduje, że warstwy powierzchniowe staja się suche i tracą w dużym stopniu zdolność do odkształcania się. Wnętrze materiału jest wilgotne i może się odkształcać.

- powstają wewnętrzne naprężenia skurczowe- sucha powierzchnia przeciwdziała kurczeniu się materiału, gdy wnętrze ma w dalszym ciągu tendencję do zmniejszania swojej objętości.

Kinetyka procesu suszenia

-usuwanie wody z materiału powoduje, że masa i wilgotność materiału suszonego zmieniają się w czasie( dlatego są to parametry niewygodne do użycia w opisie procesu suszenia)

-wprowadza się pojęcie wilgotności właściwej- liczba jednostek masy cieczy przypadających na jedna jednostkę suchej substancji

u= w/ 100-w

w- wilgotność materiału, %

Krzywa suszenia

- podgrzewanie materiału , ciepło jest zużywane głównie na podwyższenie temperatury materiału- odparowanie wilgoci jest niewielkie

- odcinek prostoliniowy

- odcinek krzywoliniowy zbliża się asymptotycznie do wartości odpowiadającej wilgotności równowagowej

ue - wilgotność równowagowa- siła napędowa procesu suszeniu jest równa zeru, a więc prężność pary na powierzchni ciała stałego jest równa prężności pary wodnej w otaczającym powietrzu

Krzywa szybkości suszenia

- okres stałej szybkości suszenia- pierwszy okres suszenia

- okres malejącej szybkości suszenia- drugi okres suszenia

szybkość suszenia- masa wody odparowana z jednostki masy suchej substancji i jednostki powierzchni w jednostce czasu

Krzywa temperaturowa suszenia

1,okres podgrzewania materiału( temperatura rośnie)

2,okres stałej temperatury

3,okres wzrastającej temperatury materiału

Okresy suszenia:

- I okres suszenia- okres stałej szybkości suszenia, ilość odparowywanej wody w jednostce czasu jest stała. Stan taki trwa dopóki strumień wody transportowany do powierzchni jest większy lub równy strumieniowi cieczy odprowadzanemu z powierzchni do otaczającego gazu

strumień masy i związany z nim strumień ciepła są stałe, ciepło dostarczane jest zużywane tylko na odparowanie wody

- du / Adτ = Q/ rAVρs

A - powierzchnia parowania[m²]

V- objętość materiału [m³]

r - ciepło parowania wody w temperaturze materiału [ J/kg]

ρs - gęstość suchej substancji [kg/ m³]

-du/ Adτ = Q/ rAVρs

-du/ Adτ = α (t0 - ta )/ rAVρs

α- współczynnik wnikania ciepła [W/ m²K]

ta - temperatura powierzchni parowania ºC

t0 - temperatura otaczającego powietrza ºC

-du/ Adτ= kp ( pa - p0 )

Związek między intensywnością wymiany ciepła a intensywnością wymiany masy w pierwszym okresie suszenia

Kp(pa - p0 ) = α (t0 -ta )/ rAVρs

- II okres suszenia- gdy opory wewnętrznego ruchu masy zaczynają być większe od oporów konwekcyjnego przenoszenia masy- szybkość suszenia zaczyna maleć

o przebiegu procesu decyduje wewnętrzne przenoszenie masy, im wilgotność materiału jest niższa tym niższa jest jego zdolność do transportu wody

ilość dostarczanego ciepła jest większa niż potrzeba na -odparowanie malejącej ilości wody- temperatura materiału rośnie

Intensyfikacja procesu suszenia

- w I okresie suszenia wymiana masy jest limitowana oporami konwekcyjnego wnikania pary wodnej od powierzchni do otaczającego gazu

-zwiększenie prędkości przepływu gazu

-podwyższenie temperatury- zwiększenie współczynnika dyfuzji pary wodnej

-obniżenie wilgotności

- w II okresie suszenia główny opór ruch masy znajduje się wewnątrz materiału -odpowiednie przygotowanie materiału- zastosowanie procesów które częściowo niszczą strukturę materiału, spowoduje to zwiększenie efektywnego współczynnika dyfuzji

-zmniejszenie grubości materiału

-zmiana kształtu materiału

MIESZANIE CHARAKTERYSTYKA PROCESU: -polega na polega na wzajemnym przemieszczaniu się różnych cząstek środowiska w celu uzyskania lub utrzymania jego jednorodności.

Proces mieszania może przebiegać: -samorzutnie, np. dzięki dyfuzji składników układu -wymuszony sposób w skutek doprowadzenia z zewnątrz energii, np. za pomocą mieszadeł. W wyniku mieszania następuje intensyfikacja wielu przemian fizykochemicznych, procesów przenoszenia ciepła i masy. Zazwyczaj mieszanie przyspiesza przebieg samoistnego rozwarstwiania się, np. wyrównanie stężeń. Rzadko proces ten przebiega odwrotnie do samoistnego rozwarstwiania się, np. przy powstawaniu emulsji. Stosuje się w celu urozmaicenia składu mieszaniny 2 lub więcej składnikowe. Składniki mieszanin mogą mieć różny stan skupienia.

Różne rodzaje mieszanin można sklasyfikować jako: - mieszaniny w środowisku ciekłym, - mieszaniny ciał stałych, - mieszaniny ciał plastycznych, - mieszaniny gazów lub par z cieczami.

Składniki podlegające mieszaniu muszą występować w różnych ilościach. 1 ze składników jest w przewadze w stosunku do pozostałych i stanowi fazę ciągłą. Pozostałe składniki- faza rozproszona- trzeba trak rozprowadzić w fazie ciągłej, aby uzyskać zamierzony rezultat mieszania. Dlatego trzeba wprowadzić je w ruch, aby zmienić położenie cząsteczek poszczególnych składników.

W zależności od ciśnienia panującego podczas mieszania mieszalniki dzieli się na:- aparaty bezciśnieniowe- pracują przy ciśnieniu atmosferycznym - ciśnieniowe- pracują przy ciśnieniu większym niż ciśnienie atmosferyczne, -podciśnieniowe- pracują przy ciśnieniu mniejszym niż ciśnienie atmosferyczne

Urządzenia do mieszania: aparat w którym jest mieszanie ze sobą różnych substancji (stałych, ciekłych i gazowych), w sposób wymuszony niezależnie od zachodzących procesów fizykochemicznych nazywa się mieszalnikami.

O budowie mieszalnika decyduje: - rodzaj mieszanej substancji, - zastosowane mieszadło, - budowa zbiornika.

Podział mieszalników w zależności od rodzaju mieszanej substancji: - mieszanie cieczy jest w mieszalnikach, -mieszanie ciał stałych jest w mieszarkach - mieszanie ciał stałych jest w zagniatarkach.

MIESZALNIKI: mieszanie gdy fazą ciągłą jest ciecz można prowadzić sposobami: 1. mechaniczne- za pomocą mieszadeł, 2. pneumatyczne- za pomocą energii strumienia gazów wprowadzanych do cieczy, 3. przepływowe (strumieniowe)- przez wymieszanie strumieniami przepływowymi cieczy.

Mieszanie mechaniczne- w zależności od rozwiązania konstrukcyjnego mieszadła mechaniczne stosowane w przemyśle spożywczym mogą być podzielone na grupy:- łapowe, - śmigłowe,- turbinowe.

Mieszadła o innych rozwiązaniach konstrukcyjnych: - płytowe, - ramowe, -kotwicowe koliste. Przebieg procesu mieszania zależy od sposobu cyrkulacji cieczy w mieszalniku, a sposób ten głównie od: -rodzaju mieszadła, - typu zbiornika. Uwzględniając dominującą składową prędkości, dokonuje się często podziału mieszadeł na grupy: - strumień okrężny (styczny) łapowe, kotwicowe, ramowe, - strumień promieniowy- turbinowe zakryte, - strumień osiowy- śmigłowe.

MIESZADŁA ŁAPOWE: -wytwarzają głównie okrężną cyrkulację cieczy, a cyrkulacja osiowo- promieniowa jest nieznaczna -jeżeli wysokość słupa cieczy w zbiorniku jest znaczna lub ciecz jest stosunkowo lepka, wzdłuż wysokości wału umieszcza się 2-5 rzędów łopatek -zaletą- prosta konstrukcja, niska cena, nawet wtedy gdy materiał nie stanowi podstawowej pozycji w kosztach ich budowy -wadą- mała intensywność mieszania -są najdogodniejsze do mieszania cieczy o małej lepkości (do 0,1 Pa*s)

MIESZADŁA SMIGŁOWE: -do mieszania cieczy o umiarkowanej lepkości (do 6Pa *s) -mieszanie przy dużych prędkościach -wada- duży koszt ich wykonania -przy dużych prędkościach obrotowych powstaje lej, który może odsłonić nawet całe śmigło -zmniejsza przy tym zapotrzebowanie mocy, zaczyna się zasysanie powietrza, a efektywność mieszania gwałtownie spada -aby nie powstał lej mocuje się na ściankach zbiornika listwy lub wał mieszadła jest umieszczony nie w osi zbiornika, lecz pod pewnym kątem MIESZADŁA TURBINOWE -element roboczy- turbinka obracająca się na pionowej osi. -Ze względu na konstrukcję dzielimy na: -turbinowo- łapowe, -turbinowo- łopatkowe, - turbinowe mieszadło talerzowe-mieszadło turbinowo- łopatkowe zamknięte. -do mieszania cieczy o dużej lepkości i różnej gęstości, szczególnie do tworzenia emulsji bardzo przydatne są mieszadła turbinowe typu talerzowego.

MIESZAnie MECHANICZNE: Do mieszania cieczy o małej lepkości (do0,05 Pa *s) stosuje się mieszadła płytowe. Szczególnie przydatne przy mieszaniu cieczy podczas pod czas rozpuszczania ciała stałego oraz do mieszania mechanicznego intensyfikacji wymiany ciepła. Kombinacja prostych mieszadeł łapowych z łopatkami pionowymi i poziomymi są mieszadła ramowe stosowane do mieszania cieczy o dużych objętościach.

W porównaniu z mieszadłami płytowymi wywołują one większą burzliwość cieczy w całej objętości, co polepsza efektywność mieszania. -szerokie zastosowanie: mieszadła kotwicowe, koliste, których kształt ściśle odpowiada kształtowi zbiornika, w którym pracują. -przy mieszaniu cieczy o dużej lepkości (do200Pa *s)i przy dużej objętości zbiornika mieszalnika stosuje się mieszadła mechaniczne o ruchu planetarnym.

ZBIORNIKI MIESZALNIKÓW: najczęściej kształt cylindryczny, dno płaskie lub wypukłe, o różnym kształcie (stożkowe, elipsoidalne) są zwykle ustawione pionowo, rzadziej poziomo.

MIESZANIE PNEUMATYCZNE: -polega na doprowadzeniu do cieczy gazu przez odpowiednie otwory w mieszalniku, -mieszanie cieczy jest dzięki ruchowi pęcherzyków w górę i dzięki płynącym w dół strumieniom cieczy -może być stosowany do mieszania cieczy o lepkości do 200Pa *s i do mieszania materiałów ziarnistych, np. ziarna podczas procesu moczenia przy produkcji słodu -wprowadzenie gazu do cieczy mieszanej mechanicznie zmniejsza moc mieszania w wyniku mniejszej gęstości i lepkości cieczy i w wyniku mieszania pneumatycznego, -zmniejszenie może mieszania może dochodzić do 70%mocy zużywanej podczas mieszania mechanicznego, zależnie od ilości gazu znajdującego się aktualnie w cieczy -nie ma większego zapotrzebowania w przemyśle spożywczym, głównie ze względu na duże zapotrzebowanie na energię i silne napowietrzanie mieszanej substancji -ma zastosowanie do surowców i produktów spożywczych odpornych na utlenianie lub gdy napowietrzanie jest procesem pożądanym.

MIESZANIE PRZEPŁYWOWE: -przeprowadzane w sposób ciągły, -można mieszać: ciecz + ciecz, ciecz + sproszkowane ciało stałe lub gaz -zasada ich działania: zetknięcie ze sobą i wymieszanie 2 strumieni różnych składników (lub większej liczby strumieni) -mieszalniki o działaniu ciągłym wymagają krótszego czasu mieszania i zużywają mniej mocy do uzyskania tego samego efektu technologicznego co mieszalniki o działaniu okresowym, -mieszanie w mieszalnikach okresowych to kilka minut, a o działaniu ciągłym kilka sekund -w mieszalnikach o działaniu ciągłym mieszadła są nieruchome, mieszanie uzyskuje się dzięki wykorzystaniu energii kinetycznej strumieni płynów -coraz częściej używa się mieszalników statycznych , które są wprowadzone bezpośrednio do rurociągów i dzięki swej złożonej budowie zapewniają burzliwość przepływu.

MIESZANIE CIAŁ SYPKICH Róznice między mieszaniem ciał ciekłych a sypkich wynikają z odrębnego charakteru zachowania się cząstek ciała stałego, w prównaniu z cieczą w warunkach dynamicznych - mieszanie ciał sypkich przedstawia szczególne trudności jeśli składniki różnią się współczynnikiem kształtu, wielkością i gęstością w związku z czym dążą do rozwarstwiania Mieszarki w zależności od sposobu mieszania można podzielić : -z mieszadłami mechanicznymi- przesypowe - pneumatyczne

Mieszarki przesypowe- nie mają czynnego mieszadła,mieszanie zachodzi podczas obrotu zbiornika mieszarki - materiał wewnatzr mieszarki jest podnoszony w góre za pomocą różnego typu przegród, a następnie spada w wyniku działania siły ciężkości - efektem wielokrotnego przesypywania jest duża jednorodność mieszaniny - w celu polepszenia intensywności w większości rozwiązań konstrukcyjnych mieszarek bębnowych wewnątrz bębna są instalowane różnego typu elementy intensyfikujące mieszanie umożliwiające transport mieszaniny wzdłuż osi obrotu bębna - stopniowe przesuwanie materiału sypkiego podczas mieszania w kierunku wsypu uzyskuje się przez niewielkie pochylenie bębna

Mieszarki pneumatyczne - działają na zasadzie mieszania materiałów sypkich w strumieniu powietrza , są stosowane do mieszania dużych ilości składników, homogenizacji, aglomeracji proszków - mieszanie odbywa się za pomocą gazu (sprężonego powietrza)wstrzykiwanego przez dyszę mieszającą, co pewien czas tworząc główne strumienie mieszające - prędkości wylotu gazu z dyszy wynosi 200-400m/s - w wyniku dużej energii kinetycznej , gaz unosi mieszany materiał i wprowadza go w ruch dookoła ścian zbiornika - maja błonę zabezpieczającą przed wysokim spadkiem ciśnienia

ZAGNIATARKI -do mieszania takich składników jak pasty , ciasta często z dodatkami rozdrobnionych ciał stałych lub cieczy - celem jest uzyskanie nie tylko jednorodnego kształtu lecz również wytworzenie odpowiednich właściwości technologicznych przez zagniatanie masy, napowietrzanie, i nadanie jej określonych cech mechanicznych-proces jest prowadzony w mieszalnikach o specjalnej konstrukcji - są wyposażone w wieszadła o dużej wytrzymałości mechanicznej , wykonujące wolny ruch obrotowy dookoła własnej osi lub ruch złożony - składniki ulegają wymieszaniu w wyniku ich przemieszczania rozrywania - mogą pracować w sposób ciągły lub okresowy

Aktywność wody-stosunek ciśnienia pary wodnej nad żywnością do ciśnienia pary wodnej nad czystą wodą w tej samej temperaturze.

Promieniowanie cieplne- ruch ciepła, transport energii przez promieniowanie elektromagnetyczne o określonym zakresie długości fali (0,1-100 ) mikrometrów. Najczęściej do ogrzewania stosowane są fale o długości 4-40. Występuje w gazach i próżni. W cieczach i ciałach stałych jest częściowo lub całkowicie pochłaniane.Cechą odróżniającą promieniowanie od innych sposobów przenoszenia ciepła jest to że nie wymaga środowiska materialnego( środowisko o bardzo niskim ciśnieniu) Promieniowaniem cieplnym rządzą te same prawa co promieniowaniem świetlnym.

Występuje w : -suszeniu promieniami podczerwonymi -usuwanie naskórka przez opalanie warzyw, wypiek pieczywa -straty ciepła do otoczenia(zwłaszcza w aparatach o dużej powierzchni)

Natężenie przepływu ciepła jest wprost proporcjonalne do prędkości przepływu i powierzchni przepływu. V= u*A ; u-prędkość A-powierzchnia V-natężenie przepływu

Strumień ciepła to jest to suma ciepła dostarczonego przez konwekcję promieniowanie i przewodzenie

Podczas wymiany masy zachodzi przemieszczanie się składnika lub składników przez granice faz lub wewnątrz tej samej fazy. Siłą napędową jest różnica potencjałów chemicznych składnika, a w szczególnych przpadkach różnica stężenia, ciśnienia, temperatury.

Do procesów z wymianą masy należą: suszenie- woda przemieszcza się przez granicę faz z ciała stałego lub cieczy do otaczającego gazu ekstrakcja-składnik lub składniki estrahowane przechodzą z ciała stałego lub cieczy do rozpuszczalnika. krystalizacja- substancja krystalizowana przechodzi z roztwowu do kryształu absorpcja rozdział mieszaniny gazowej lub z niej jednego ze składników adsorpcja- proces w którym wykorzystuje się zmiany stężenia składnika na powierzchni rozdziału faz, spowodowana oddziaływaniem sił powierzchniowych destylacja- rozdzielenie mieszanin ciekłych polegająca na wykorzystaniu przejścia fazowego gaz-ciecz solenie i peklowanie-sól lub składniki mieszanki peklującej przechodzą do roztworu do wnętrza tkanki wędzenie-składniki dymu wędzarniczego wnikają do wnętrza ciała stałego

Równanie Fouriera dQ= -λA (dt/dl); dQ- strumień ciepła w kierunku osi x, A-powierzchnia przekroju poprzecznego w kierunku prostopadłym do ruchu ciepła, dt/dl-gradient temperatury, λ -współczynnik przewodzenia ciepła

Intensyfikacja I etapu suszenia: - zwiękjszenie predkości przepływu gazu - podwyzszenie temp. - obniżenie wilgotności

Intensyfikacja II etapu: - opowiednie przygotowanie materiału=zastosowanie procesów, ktore niszczą struktre materiału co spowoduje zwiekszenie efektywnego współczynnika dyfuzji -zmniejszenie grubosci materiału , -zmiana kształtu materiału

Siła napedowa procesu suszenia-różnica pomiędzy prężnością pary wodnej na powierzchni materiału,a prężnością pary wodnej w otaczającym gazie.

Prawo i równanie Stefana-Bolzmana

Każde ciało emituje promieniowanie o wszystkich długościach fal.Energia promieniowania zależy od długości fali i temperarury i jest proporcjonalna do temperatury absolutnej podniesionej do 4 potegi. Wyprowadzenie dla ciał doskonale czarnych może być stosowane dla ciał rzeczywistych, których intensywność promieniowania dla wszystkich długości fal jet jednakowo proporcjonalna do ciepła emitowanego przez ciało doskonale czarne. E=epsilonC0(T/100)4 ; E/EC=const=epsilon

Równanie szybkości filtracji u=dv/F*dt=deltap/ni(R0+Rf); F-powierzchnia filtracyjna, ni-lepkość przesączu, v-objętość uzyskanego przesączu w czasie t, R0-opór osadu, Rf-opór przegrody filtracyjnej

opory podczas filtracji -opór przepływu przez kanały i ich rozgałęzienia pomijamy przy analizie -opór osadu R0 -opór przegrody filtracyjnej Rf

funkcje filtracji pomocniczej -intensyfikacja procesu filtracji -obniżenie oporów filtracji

lepkość dynamiczna- stosunek naprężenia stycznego do prędkości ścinania. Miarą lepkości jest dynamiczny współczynnik lepkości. η= τ / γ [Pa*s]

lepkosc kinematyczna- stosunek lepkosci dynamicznej do gestosci cieczy w tej samej temp υ = η /ro [m2/s].

Spadek ciśnienia w filtrze spowodowany jest sumą spadku ciśnienia cieczy w warstwie osadu i przegrodzie filtracyjnej deltap=deltapo+deltapf

Siła napędowa filtracji-różnica ciśnien w rozdzielanej mieszaninie i za przegrodą filtracyjną

Moduł zespolony- całkowity opór substancji na przyłożone odkształcenie: G*= τ 0/γ 0; G*=G' + G"; gdzie G'= G*cosδ= ( τ 0/γ 0 )cosδ (modul sprezystosci, magazynowania), G''= G*sinδ=(τ 0/γ 0)sinδ (modul lepkosci, strat)

Moduł stratności- w rzeczywistości energia, która była użyta do wywolania przypływu, została bezpowrotnie stracona po przekształceniu na ciepło ścinania.

Moduł magazynowania-energia naprężenia jest czasowo zmagazynowana podczas pomiarów ale może być odzyskana.

Reometr kapilarny zalety: -tani przyrząd -łatwy do zbudowania, tani w obsłudze -można uzyskać wysokie szybkości ścinania -łatwa regulacja temperatury -przepływ kapilarny podobny do wielu procesów przemysłowych -można badać proces pcznienia i zniekształcania wytłoczki Wady: -trudności z zapewnieniem właściwego przepływu -efekty wylotowe

Reometr współosiowy cylindryczny zalety: -nie wystepuje ograniczenie czasu w którym próbka może być ścinana -zastosowanie płynów o niższej lepkości -duże pole powierzchni wirujących -łatwość ograniczenia parowania (naskórek-mały kontakt substanicji z powietrzem) Wady: -przegrzewanie materiału -przy płynie o dużej lepkości trudności z wypełnieniem -trudności z usunięciem pęcherzyków gazu

Model kelvina Odkształcenie jest równe w każdym z badanych elementów: τs= τ d= τ ; γs= γ d= γ ; a naprężenie jest sumę naprężeń tłumika i sprężyny.

Naprężenie w modelu kelvina od odkształcenia względnego. Moduł ten obrazuje właściwości lepko-sprężyste ciała stałego .

Moduł maxwella (szeregowy) Naprężenie zeleży od szybkości odkształcenia względnego. τs= τ d= τ ; γs= γ d= γ

filtracja pod stałym ciśnieniem

równanie Rutha

zależność pomiędzy objętością otrzymanego przesączu V i czasem filtracji pod stałym cisnieniem

V2+2VC=KT

K-stała filtracyjna jest stała ale się zmienia (zalezy od lepkosci powierzchni i cisnienia)

C-stała filtracyjna jest stała ale się zmienia, objętość przesączu, którą uzyskamy do momentu utworzenia się warstwy osadu o oporze równym oporowi tkaniny filtracyjnej.

Współczynnik wnikania ciepla α=λ/l okresla ile ciepla wnika w jednostce czasu od plynu do jedn pow (lub odwrotnie) przy roznicy temo o wartości 1K miedzy plynem a sciana, zalezy od: -właściwości plynu, kształtu i chropowatości pow scianek, rodzaju ruchu plynu