Sławomir Zgrajek

|

Laboratorium spawalnictwa

|

Nr grupy:

|

Data wyk. ćwiczenia:

|

Data przyjęcia:

|

Temat:

|

Ocena:

|

Podpis:

|

I. Cel ćwiczenia.

Celem ćwiczenia jest zapoznanie się z urządzeniami i techniką spawania gazowego i ciecia

termicznego.

II. Podstawy teoretyczne.

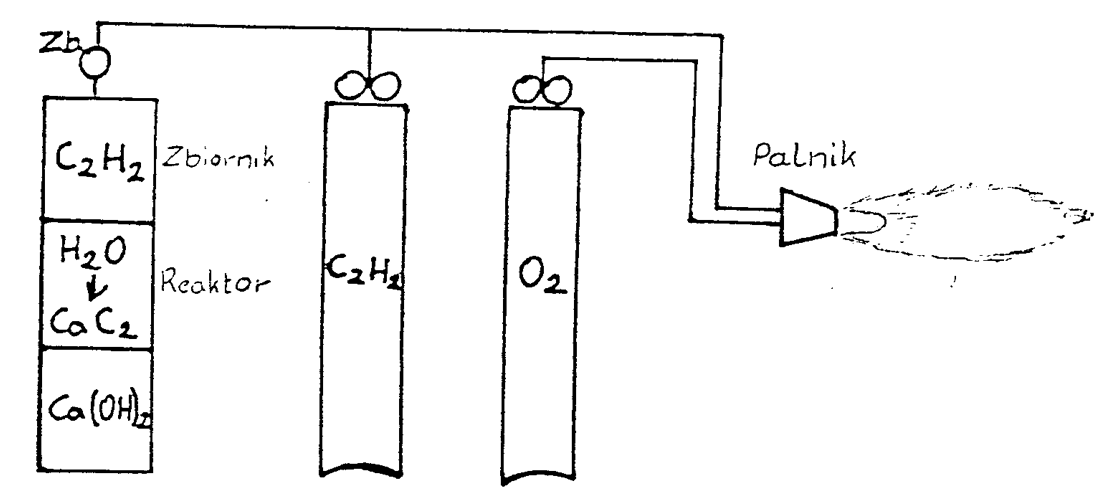

Spawanie gazowe jest to trwałe łączenie elementów metalowych za pomocą płomienia otrzymanego z palnika gazowego. Do otrzymania odpowiedniego płomienia stosuje się następujące gazy palne: acetylen, butan, gaz koksowniczy, metan, wodór oraz niepalne: tlen, powietrze. Ze względu na własności gazów najbardziej ekonomiczna, okazała się mieszanka acetylenu z tlenem, która jest obecnie prawie wyłącznie stosowana.Acetylen (C2H2) otrzymuje się przez działanie wody na karbid w wytwornicach acetylenowych.

CaC2+2H2O=C2H2+Ca(OH)2+1842*103J/kg

Acetylen gazowy rozpuszcza się w cieczach np. w wodzie, wodzie wapiennej i acetonie- Rozpuszczony w acetonie może być magazynowany w butlach stalowych pod znacznie wyższym ciśnieniem niz. w stanie wolnym. Jako rozpuszczalnika acetylenu używa się acetonu. Z l kg. acetylenu rozpuszczonego otrzymuje się 0,93m3 acetylenu gazowego przy 288°C i 98' 103 N/m3. Urządzeniami do wytwarzania i przechowywania acetylenu są wytwornice. Ze względu na niebezpieczeństwo związane z pracą wytwornic, konstrukcje ich podlegają badaniu i dopuszczaniu do użytku przez Organy Dozoru Technicznego.

Wytwornice dzielą się w zależności od:

a) wielkości ładunku karbidu na:

• przenośne do 10 kg,

• stałe powyżej 10 kg,

Maksymalnego ciśnienia roboczego na:

b)

• niskociśnieniowe (do 0,01 MPa),

• wysokociśnieniowe (do 0,15 MPa),

Sposobu działania na:

c)

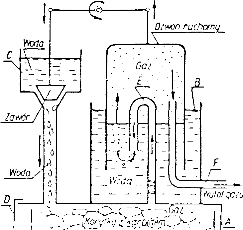

• dopływowe (rys. l), w których woda dopływa do karbidu umieszczonego w szufladach,

• wsypowe (rys.2), w których karbid jest wsypywany do wody porcjami lub ciągłe,

• stykowe (rys.3), w których ładunek karbidu okresowo styka się z woda.

Rys. 1 Rys. 2 Rys. 3

Wytwornice acetylenowe zależnie od konstrukcji posiadają następujące główne elementy:

• reaktor, w którym następuje reakcja karbidu z woda,

• zbiornik gazu, w którym zbiera się wytworzony w reaktorze acetylen odprowadzeniem go do miejsca użytkowania,

• zbiornik wody reakcyjnej, w którym znajduje się woda przeznaczona do reakcji z

karbidem,

• zbiornik wody chłodzącej, w którym znajduje się woda przeznaczona do obniżenia temperatury reaktora i acetylenu,

• zbiornik karbidu, z którego załadowany karbid jest wprowadzony do reaktora za pomocą podajnika lub zsypuje się pod wpływem siły ciężkości,

• zasobnik karbidu umieszczony na zbiorniku acetylenu,

• osuszacze i oczyszczacze acetylenu,

• osprzęt, do którego zalicza się przede wszystkim: zawory bezpieczeństwa, bezpieczniki acetylenowe, manometry, termometry, reduktory ciśnienia, zawory odcinające i spustowe.

Wytwornice niskiego ciśnienia pracują najczęściej jako wytwornice stałe dopływowe lub

wsypowe. W spawalnictwie znajduje one coraz mniejsze zastosowanie. Natomiast wytwornice

wysokiego ciśnienia są^ budowane jako przenośne lub stałe i działają jako wsypowe lub dopływowe.

Jedną z najbardziej typowych i najczęściej spotykanych wytwornic wysokiego ciśnienia jest

wytwornica dopływowa przenośna.(rys.4)

rys. 4

Zasada działania tej wytwornicy jest następująca; woda ze zbiornika l przepływa przez automatyczny

regulator dopływu wody 2 i kurek zalewowy 3 do komory reakcyjnej 4, gdzie znajduje się korytko z

karbidem 5. Regulator 2 otwiera dopływ wody, gdy ciśnienie gazu spada i zamyka go w przypadku, gdy

nadmiernie wzrasta. Wytworzony w ten sposób acetylen przechodzi przewodem 6 i 7 do bezpiecznika

wodnego 8 i reduktora 9, nastawionego na ciśnienie robocze, znacznie mniejsze niż ciśnienie gazu w

zbiorniku l. Takim sposobem ciśnienie wylotowe gazu jest stale i niezależne od wahań w czasie

wymiany ładunku karbidu. Zużyta woda uzupełniona jest ze zbiornika 10. Ciśnienie gazu w zbiorniku 4

jest mierzone manometrem 11 a przekroczenie ciśnienia gazu ponad normę otwiera zawór

bezpieczeństwa 12, przez który gaz wydostaje się na zewnątrz.

Jednym z ważniejszych elementów wytwornicy jest bezpiecznik wodny. Ma on za zadanie ochron^

wytwornicy przed dopływem tlenu, mieszanki palnej lub płomienia. Bezpieczniki wodne działają na

zasadzie hydraulicznych zaworów zwrotnych. W zależności od ciśnienia roboczego i przeznaczenia

rozróżnia się bezpieczniki: niskiego ciśnienia do 0,01 MPa o konstrukcji otwartej (rys.5), oraz

wysokiego ciśnienia do 0,15 MPa o konstrukcji zamkniętej (rys.6).

Kolejnym elementem wytwornic wysokiego ciśnienia są zawory bezpieczeństwa. Ich zadaniem jest wypuszczenie nadmiaru gazu (acetylenu) do atmosfery w przypadku nadmiernego wzrostu ciśnienia powyżej 0,15 MPa. Schemat takiego zaworu przedstawia rysunek 7.

rys.5 rys.6 rys.7

Tlen i acetylen magazynowany jest w butlach. Rozpuszczanie się acetylenu w acetonie pozwala na jego zmagazynowanie pod ciśnieniem do 1,8 MPa w warunkach normalnych. Materiałem na butli do

acetylenu są rury przeciągane bez szwu ze stali niskostopowych o podwyższonej wytrzymałości. Butle

podlegają okresowym badaniom co 5 lat przez UDT. Powinny one być pomalowane na kolor żółty. Z

uwagi na niebezpieczeństwo rozpadu acetylenu pod ciśnieniem, butla musi być całkowicie wypełniona

masą, porowata, która ma za zadanie zapobiegać rozprzestrzenianiu się rozpadu acetylenu, spowodowanego czynnikami zewnętrznymi. Masa porowata może być z węgla drzewnego, ziemi okrzemkowej, chlorku i tlenku cynku. Jej porowatość wynosi około 80% i zawiera określoną ilość acetonu. Masa porowata powiększa również powierzchnię stykania się fazy cieplnej z fazą gazową, przez co przyspiesza proces wchłaniania acetylenu w czasie napełniania butli oraz proces odgazowania acetylenu z acetonu w czasie jej opróżniania.

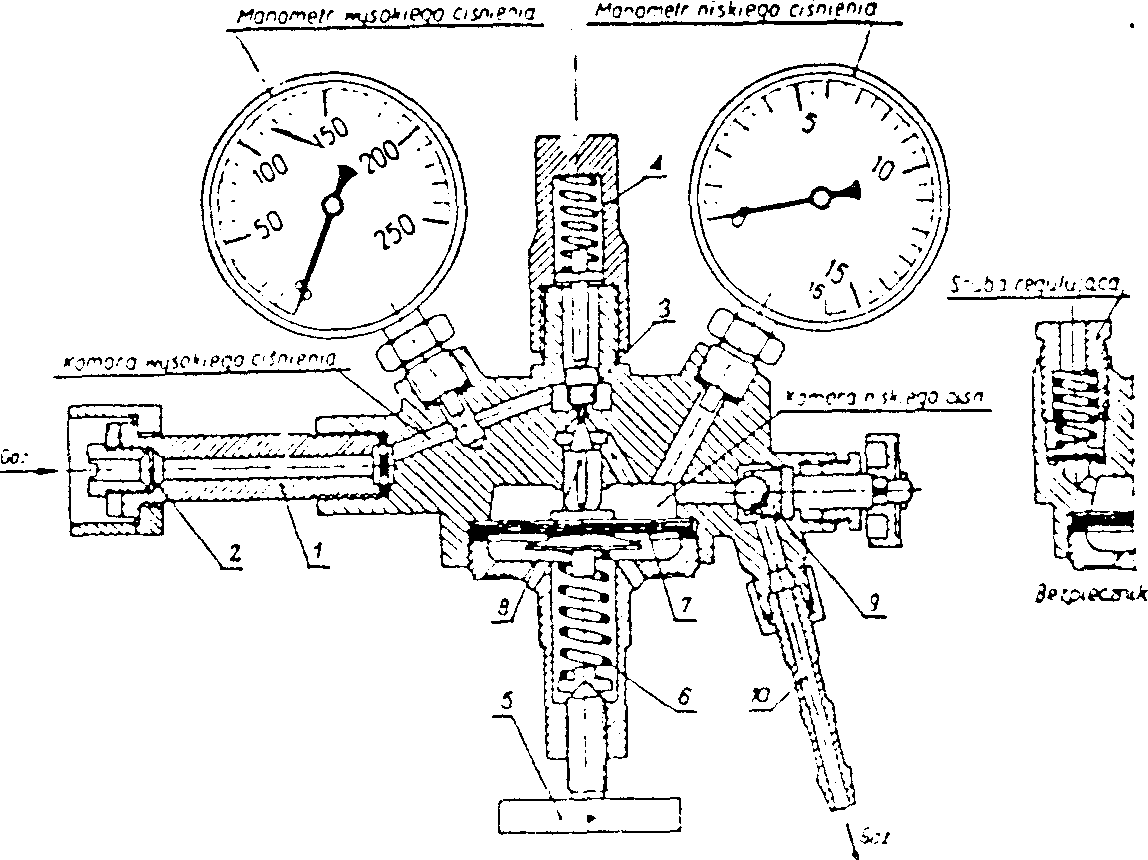

Tlen magazynuje się w butlach pod ciśnieniem do 20 MPa. Są one wykonane ze stali o podwyższonej wytrzymałości drogą ciągnienia bez szwu. Butle te są pomalowane na niebiesko. Ważnymi elementami, ściśle współpracującymi z butlami, są zawory butlowe i reduktory ciśnienia. Wszystkie zawory stosowane do gazów spawalniczych wykonane są z prasowanego mosiądzu i posiadają nagwintowany króciec boczny do podłączenia reduktora. Reduktor (rys.8) jest urządzeniem mającym na celu zredukowanie i utrzymanie stałego ciśnienia gazu w palniku. Działa on na zasadzie

l - Łącznik wlotowy

2- filtr

3-zaworek

4- sprężyna

5- śruba nastawcza

6-sprężyna

7-przepona gumowa

8-popychacz

9-zawór odcinający

10-łącznik

Rys. 8

Współpracy układu sprężyn, przepony oraz zaworu dławiącego. Gaz po stronie wysokiego ciśnienia przepływa łącznikiem przez filtr do komory wysokiego ciśnienia zamkniętej zaworkiem dociskanym

sprężyna do gniazda zaworu redukcyjnego. Wkręcanie śruby nastawczej powoduje naciśnięcie sprężyny na przeponę gumowa.. Ta z kolei naciska przez popychacz na zaworek, który otwiera przepływ gazu. Gaz rozpręża się, po czym przez zawór odcinający i łącznik odpływa wężem do

palnika.

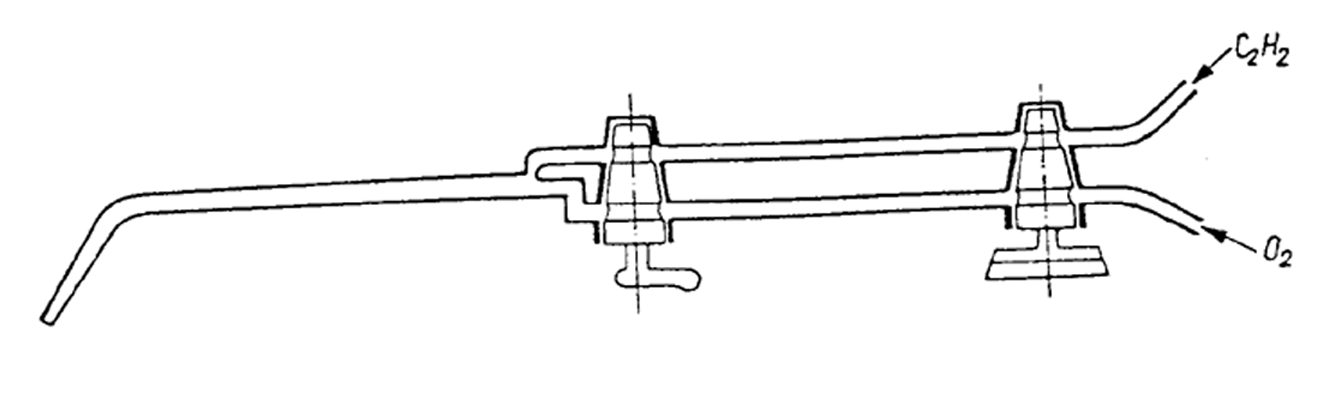

Palniki do spawania gazowego są, narzędziami przeznaczonymi do bezpiecznego spalania mieszanki gazowej. W palniku następuje dokładne wymieszanie gazu palnego z tlenem, w wyniku, czego

otrzymuje się płomień o stałej wydajności, odpowiednim kształcie i o określonych własnościach

fizykochemicznych. Palniki spawalnicze charakteryzują się wydajnością określoną zużyciem gazu

palnego w jednostce czasu. Wydajność te można regulować przez wymianę nasadek lub dusz oraz za

pomocą zaworów na przewodach gumowych. Zależnie od zasady działania rozróżnia się palniki

smoczkowe niskiego i wysokiego ciśnienia (rys.9) oraz palniki bezsmoczkowe wysokiego ciśnienia i

równoprężne (rys.10).

Rys.9

L -przewód tleno\\7, 2- zawór tlenowy, 3- kanał środkowy smoczka, 4- smoczek,

5- zawór acetylenowy, 6- kanał pierścieniowy, 7- komora mieszankowa, 8- przewód mieszankowy, 9- dziob, 10- rękojeść.

Rys. 10

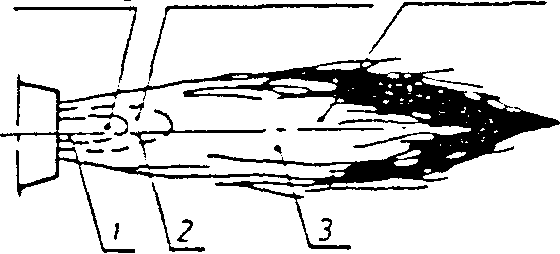

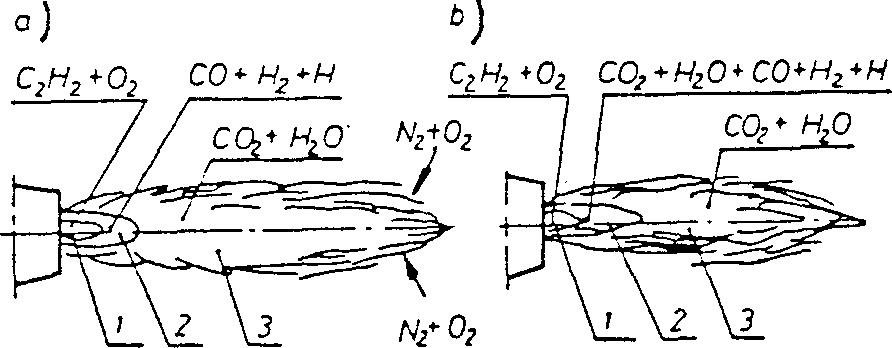

W procesach spawalniczych, ze względu na własności redukcyjne i wysoka temperaturę, najczęściej stosowanym płomieniem jest płomień acetylenowo - tlenowy. Płomień ten

wyregulowany normalnie ma trzy odróżniające się strefy.(Rys.ll) Pierwsza strefa zwana jądrem

płomienia, składająca się z mieszaniny C2H2 +O2, jest ostro zarysowanym święcącym stożkiem.

W wyniku spalania pierwotnego otrzymuje się, CO, H2, H o silnych własnościach redukcyjnych,

rys. 11

Które siłą podmuchu płomienia są usunięte poza jądro tworząc drugą strefę słabo widoczną zwaną strefą redukującą płomienia. Następnie gazy redukujące spalają się po raz drugi z tlenem z powietrza, dając strefę trzecia, tzw. kitę. Temperatury spalania w tej strefie są o wiele niższe niż przy spalaniu pierwotnym. Płomień neutralny (rys.l2b) składa się z wyraźnego krótkiego jądra i słabo świecącej kity. Oprócz płomienia neutralnego stosuje się płomień z dużym naddatkiem acetylenu, tzw. nawęglający (rys. 12c) lub z dużym naddatkiem tlenu, tzw. utleniający (rys. 12a).

Rys. 12 C2H2+O2 CO+H2+H+C CO2+H2O

Cieciem termicznym nazywamy taki proces rozdzielania materiałów, w którym na skutek

dostarczonej energii cieplnej materiał zostaje doprowadzony do stanu ciekłego i równocześnie wydmuchiwany przez energie kinetyczną strumienia gazu lub taki proces, w którym materiał ze szczeliny zostaje spalony w strumieniu tlenu. Ciecie tlenem polega na podgrzaniu metalu do temperatury utleniania za pomocą płomienia ogrzewającego. Dodatkowy tlen do ciecia, utleniając materiał i wydmuchując żużel, powoduje powstanie szczeliny w ciętym materiale. Aby mógł zajść proces ciecia tlenem, muszą być spełnione następujące warunki:

• temperatura utleniania ciętego metalu powinna być niższa od jego temperatury topnienia,

• temperatura topnienia tlenków powinna być niższa od temperatury topnienia metalu, gdyż tylko wtedy istnieje możliwość tworzenia się łatwo płynnego żużla,

• reakcja chemiczna łączenia metalu z tlenem powinna wytworzyć taka_ ilość ciepła, która pozwoli na wyrównanie strat powstających w czasie ciecia na skutek promieniowania, przewodnictwa cieplnego, itd.

• Przewodność cieplna ciętego metalu powinna być mała.

Palnik do ciecia tlenem składa się z rękojeści palnika do spawania oraz specjalnej końcówki do

cięcia (rys. 13).

rys. 13

1- dysza do podgrzew. i cięcia

2-inzektor

3- zawór tlenu tnącego

4- zawór tlenu podgrzew.

5- zawór gazu palnego

6- końcówka do tlenu

7- końcówka do gazu palnego

IV. Przebieg ćwiczenia.

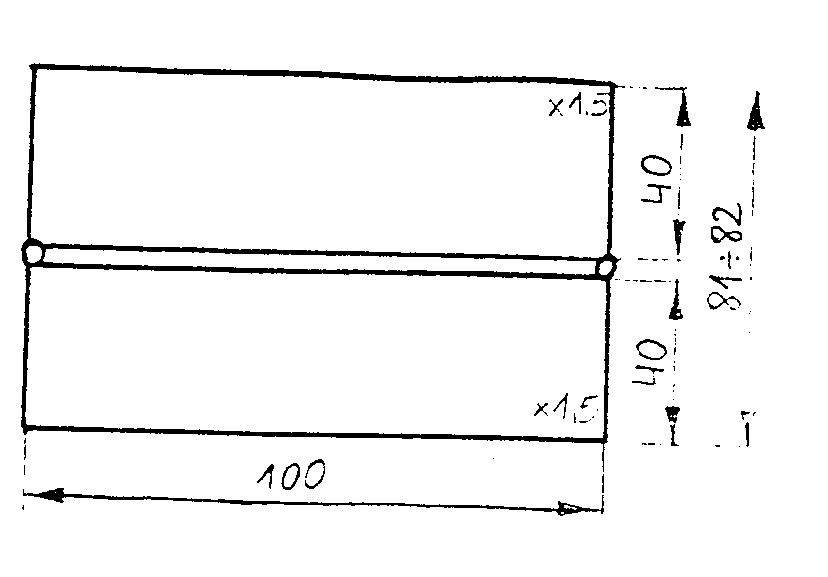

Spawaniu poddaliśmy blachy gat.St3S o grubości 1,5 mm. Stanowisko robocze przedstawia rysunek 14. Przygotowane blachy kładziemy na stole spawalniczym. Blachy dosuwamy do siebie pozostawiając szczelinę miedzy krawędziami około l mm. Odpalamy palnik i płomień wylotowy ustawiamy jako normalny. Jako spoiwa używamy drutu SP1A o średnicy 2,5 mm. W pierwszej kolejności dokonujemy połączenia elementów przy pomocy spoin szczepnych (rys.16), aby podczas dalszego spawania nie nastąpiło przesuwanie się blach. Następnie roztapiając drut przy pomocy palnika spawamy blachy w lewo (rys. 15), tworząc spoinę czołową; (rys. 17).

Rys. 14 Rys.15

V. Parametry spawania i ciecia.

Spawanie:

• ciśnienie tlenu 0,4 MPa

• ciśnienie acetylenu 0,03 MPa

• gatunek blach St3S o grubości 1,5 mm

• gatunek drutu SP1A o średnicy 2,5 mm

• złącze doczołowe

• spoina czołowa

• pozycja spawania pochylona

• kierunek spawania w lewo

VI. Rysunki łączonych elementów.

VII. Wnioski.

Spawanie gazowe w lewo jest stosowane do elementów o grubości poniżej 4 mm. Jest to spowodowane tym, ze płomień z palnika jest skierowany na drut i krawędzie łączonych elementów, przez co występują duże straty ciepła. Dlatego spawanie elementów grubszych tą metodą staje się nieekonomiczne. Kolejna ujemną cecha jest to, że stopiona kropla metalu, spadając na niewystarczająco nagrzane krawędzie może nie wykonać prawidłowego przetopu grani, co daje w rezultacie małą wytrzymałość spoiny.

Spoina, jaka powstała podczas łączenia przeze mnie w czasie ćwiczeń elementów, posiada

wadę w postaci braku przetopu. Nastąpiło również przesuniecie względem siebie łączonych blach. Brak przetopu byt wynikiem zbyt krótkiego nagrzewania łączonych elementów, natomiast druga wada była rezultatem źle wykonanych spoin szczepnych.

Wyszukiwarka

Podobne podstrony:

spajalnictwo gazowe i ciecie, Spawalnictwo

spawanie i cięcie gazowe, ►►►►►Dla studenta!!, Spawalnictwo

Spawanie gazowe i cięcie plazmowe

Spawanie ręczne elektroda otulona oraz spawanie gazowe i cięcie termiczne, Sprawozdania itp

Spajalnictwo+5, Na uczelnie, Spawalnictwo, sprawozdania i inne

Spawanie gazowe totio, Spawalnictwo

Spawanie gazowe ciecie tlenowe Mizerski Jerzy

cięcie tlenem i spawanie gazowe, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna,

SPRAWOZDANIE z OCS. cięcie tlenem i spawanie gazowe, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictw

cięcie tlenem i spawanie gazowe, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna,

Spawanie gazowe palnikiem, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, Spawalnictwo

spajalnictwo 2, Spawalnictwo

Spawanie gazowe, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, Spajaln

SPAWANIE I CIĘCIE, ORZ inne, ROZPORZĄDZENIA, ROZPORZĄDZENIA, SPAWALNICTWO

Cięcie gazowe

spawanie gazowe - wersja poprawiona, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, Spawalnictwo

1 Spawanie gazowe oraz cięcie gazowe i plazmowe

ciecie termiczne, Pomoce Naukowe 2, SEMESTR 4, Podst. spawalnictwa, Spawalnictwo okrętowe0

więcej podobnych podstron