NAGRZEWANIE ULTRADŹWIĘKOWE

Nagrzewanie ultradźwiękowe jest to nagrzewanie elektryczne, polegające na wykorzystaniu zamienianych w ciepło drgań mechanicznych powstających w wyniku absorpcji energii ultradźwiękowej.

Fale ultradźwiękowe (ultradźwięki) są to fale sprężyste o częstotliwościach od 16 kHz do l GHz. Ich transmisja polega na rozprzestrzenianiu się zaburzeń naprężeń lub ciśnień i zwią![]()

zanych z tymi zjawiskami drgań mechanicznych cząstek ośrodka. Ultradźwięki rozchodzą się zarówno w gazach, jak i w cieczach oraz ciałach stałych.

Energię przenoszoną przez falę ![]()

w określonym czasie nazywa się mocą akustyczną. Energię przypadającą na jednostkę objętości ośrodka nazywa się gęstością energii akustycznej ![]()

, a energię przechodzącą przez jednostkę prostopadłą do kierunku rozchodzenia się fali - gęstością strumienia energii akustycznej, jej wartość średnią w czasie - natężeniem fali akustycznej I i wyraża się zwykle w W/cm2. Najczęściej źródła emitują fale ultradźwiękowe sinusoidalnie zmienne i wtedy gęstość energii akustycznej wyraża się zależnością

![]()

przy czym: ![]()

- gęstość ośrodka, ![]()

- pulsacja, ![]()

- amplituda drgań cząstek ośrodka. Z kolei natężenie fali akustycznej

![]()

![]()

Natężenie fali akustycznej jest wyróżnikiem pozwalającym klasyfikować wytwarzane w praktyce pola dźwiękowe. Dzielą się one na trzy kategorie:

— pola o małym natężeniu - do l W/cm2,

— pola o średnim natężeniu - l ÷ 10 W/cm2,

— pola o dużym natężeniu - 10 ÷ 1000 W/cm2.

Natężenie normalnej mowy ludzkiej w odległości 2 m od źródła jest równe 5,5·10-11 W/cm2, natężenie dźwięku zaś przy wystrzale armatnim w odległości 10 m od źródła wynosi 3.2·10-3 W/cm2. Wynika stąd, że ultradźwięki w porównaniu z dźwiękami słyszalnymi stanowią potężne narzędzie, które może być wykorzystane do celów technologicznych, w tym także do takich, w których wydzielające się pod ich wpływem ciepło jest czynnikiem pożądanym.

Istota nagrzewania ultradźwiękowego polega na konwersji energii elektrycznej w energię ultradźwiękową, która w określonych warunkach zamieniana jest z kolei na ciepło. Ma to miejsce przy tzw. czynnym działaniu ultradźwięków.

Do wytwarzania ultradźwięków wykorzystuje się kilka zjawisk elektro- i magnetomechanicznych, w których energia elektryczna lub magnetyczna zamieniana jest na mechaniczną energię drgań i następnie akustyczną wypromieniowaną do obszaru nagrzewanego. Przetworniki, których działanie polega na wykorzystaniu tych zjawisk, są odwracalne, co oznacza, że mogą przetwarzać energię w obu kierunkach, a więc także drgania mechaniczne w energię elektryczną bądź magnetyczną. Największe znaczenie użytkowe mają przetworniki piezoelektryczne, elektrostrykcyjne i magnetostrykcyjne.

Te ostatnie mają największe znaczenie. Wykorzystuje się w nich możliwość pobudzania do drgań za pomocą zmiennego pola magnetycznego ciał czynnych magnetomechanicznie. Zjawisko to zwane jest magnetostrykcją i ma charakter odwracalny. Najprostszy przetwornik magnetostrykcyjny ma kształt pręta i umieszczony jest w cewce, za pomocą której można na niego działać polem magnetycznym. Pole magnetyczne powstające pod wpływem prądu w cewce powoduje skracanie i wydłużania pręta.

Właściwości magnetostrykcyjne wykazuje większość ferromagnetyków, a zwłaszcza Fe, Ni, Co i ich stopy oraz grupa związków ałunowych, zwanych ferrytami. Ostatnio dużą popularność zdobyły stopy aluminium z ferromagnetykami, np. Al-Fe (alfery) oraz Al-Co-Fe (alcofery).

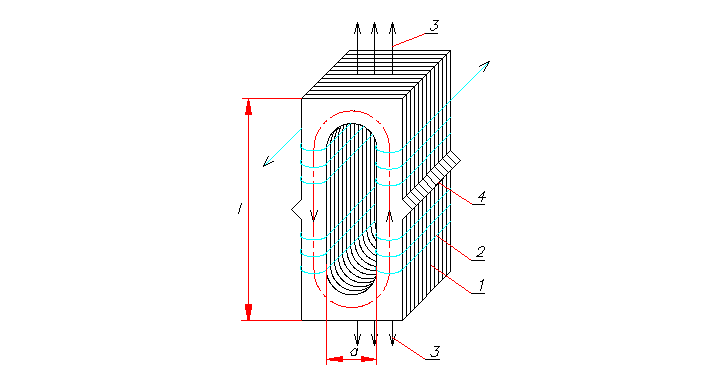

Rysunek 13.2 przedstawia jeden z najbardziej rozpowszechnionych przetworników magnetostrykcyjnych. Podstawowymi jego elementami są: rdzeń ferromagnetyczny wykonany z pakietu cienkich blach o kształcie zbliżonym do rdzenia transformatora oraz uzwojenie. Jest on zamocowany w środku swojej wysokości, co określa częstotliwości własne jego drgań mechanicznych. Uzwojenie zasilane jest prądem przemiennym oraz prądem stałym w celu uzyskania wstępnej polaryzacji.

Przetwornik ultradźwiękowy stanowi podstawowy element wibratora nazywanego często głowicą drgającą, która łącznie z elektrycznym układem zasilającym oraz układami sterującymi i zabezpieczającymi tworzy elektrotermiczne urządzenie ultradźwiękowe. Jest to element nieliniowy, a prąd w jego uzwojeniu zawiera szereg harmonicznych.

Oprócz przetwornika ultradźwiękowego wibrator może zawierać koncentrator energii i sonotrodę (jest tak zawsze przy zgrzewaniu). Koncentratorem energii jest nazywany element przeznaczony do zwiększania natężenia ultradźwięku.

W wibratorach z przetwornikami magnetostrykcyjnymi rolę koncentratora pełni transformator ultradźwiękowy, zwany też transformatorem amplitudy. Rysunek 13.3 przedstawia przykłady takich elementów z rozkładami amplitud drgań i naprężeń. Umożliwiają one nawet wielokrotne zwiększenie wartości amplitudy.

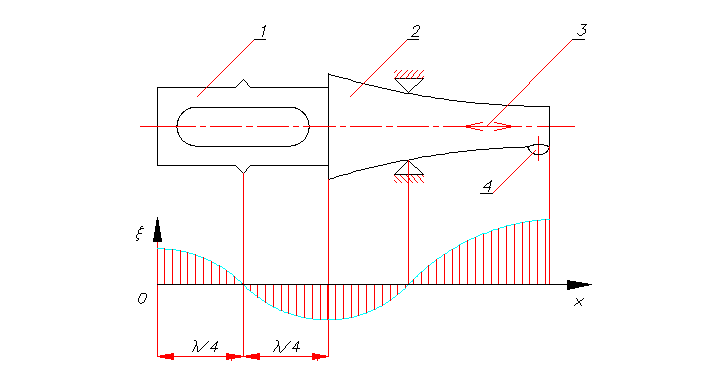

Transformatory ultradźwiękowe są to elementy o ściśle określonych kształtach, mocowane do roboczej powierzchni czołowej przetwornika (rys. 13.4). Długość transformatora oraz miejsce jego mocowania są zależne od długości fali. Mają one zazwyczaj postać zwężających się prętów.

Rys. 13.4. Przetwornik magnetostrykcyjny z transformatorem ultradźwiękowym oraz zmiany amplitudy drgań w osi tego układu

1 - płaski przetwornik magnetostrykcyjny, 2 - transformator ultradźwiękowy, 3 - kierunek drgań, 4 - sonotroda, λ - długość fali, ![]()

- amplituda drgań, x - odległość

Swobodna czołowa powierzchnia transformatora może jednocześnie służyć do mocowania elementu obróbczego, np. sonotrody. Sonotroda jest elementem stykającym się bezpośrednio z nagrzewanym elementem i przenoszącym do niego drgania ultradźwiękowe.

Przetworniki magnetostrykcyjne, najczęściej stosowane w układach elektrotermicznych, zasila się ze źródeł prądu przemiennego, którymi w nowych urządzeniach są prawie wyłącznie tranzystorowe przemienniki częstotliwości, a w starszych urządzeniach - generatory lampowe oraz układy lampowo-tranzystorowe. W zasilaczach tranzystorowych stosuje się układy prostownikowe beztransformatorowe przy zasilaniu z sieci jedno- bądź trójfazowej.

Rys. 13.5. Zgrzewarka ultradźwiękowa do tworzyw sztucznych

1 - przekształtnik częstotliwości, 2 - regulator częstotliwości, 3 - zasilanie, 4 - źródło prądu stałego polaryzującego, 5 - przekaźnik czasu zgrzewania, 6 - sprzężenie zwrotne typu elektromechanicznego,

7 - przetwornik magnetostrykcyjny, 8 - transformator ultradźwiękowy z sono-trodą, 9 - elementy zgrzewane, 10 - podstawa (kowadełko), 11 - korpus prasy, ![]()

- amplituda drgali, ![]()

- czas

Spośród licznych zastosowań ultradźwięków ich działania termiczne wykorzystuje się w dwóch grupach technologii: w zgrzewaniu oraz w procesach sonochemicznych.

Zgrzewanie ultradźwiękowe jest to proces, w którym drgania mechaniczne, współdziałające z dociskiem statycznym, umożliwiają wykonanie złącza między dwiema łączonymi powierzchniami w temperaturze znacznie niższej niż punkt topienia łączonych materiałów. Może to być proces zachodzący wyłącznie dzięki energii ultradźwiękowej bądź skojarzony z dodatkowym źródłem ciepła innego rodzaju. Częstotliwości fal ultradźwiękowych stosowanych przy zgrzewaniu zawierają się w przedziale 15 ÷ 160 kHz.

Moc urządzeń do zgrzewania wynosi najczęściej od kilku watów do kilku kilowatów, przy maksymalnej wartości 40 kW. Wartość amplitudy drgań mieści się w przedziale l ÷ 100 μm, przy czym w procesach mikrozgrzewania powinna być ona ograniczona do l ÷ 3 μm, przy jednoczesnym zwiększeniu siły dociskającej.

Zgrzewanie ultradźwiękowe stosowane jest m.in. do łączenia Al, Cu i ich stopów, stali typu 18-8, Mo, Nb, Ta, V i ich stopów, stali niskowęglowych, Ti, Zr, Be, spieczonego proszku tlenku glinu umocnionego torem niklu, folii i drutów pokrytych powłokami ceramicznymi, szkłem lub krzemem. Jeśli chodzi o tworzywa sztuczne, to technika ta znajduje zastosowanie zwłaszcza przy spajaniu materiałów charakteryzujących się małymi wartościami efektywnego współczynnika strat dielektrycznych, a więc gdy nieracjonalne staje się stosowanie do ich zgrzewania metody pojemnościowej.

Duże znaczenie metoda ta ma w przemyśle półprzewodnikowym do spajania wyprowadzeń drutowych (o średnicy od 10 μm oraz taśmowych o grubości 70 ÷ 100 μm ze złota, aluminium i innych materiałów). Połączenia takie mają małą rezystancję przejścia, dużą wytrzymałość mechaniczną i odporność na wibracje. Procent braków przy tym sposobie wykonywania połączeń jest mniejszy aniżeli przy metodzie termokompresji.

Technika ta jest stosowana do wykonywania wyprowadzeń w układach scalonych, hybrydowych i tranzystorach, do kapslowania tranzystorów i diod. Stosuje się ja w przemyśle elektrotechnicznym do produkcji kondensatorów, termoelementów oraz do produkcji mikrosilników (łączenie przewodów z komutatorem).

Drugą grupą technologii termicznych bazujących na ultradźwiękach są procesy sonochemiczne. Sonochemia jest to dziedzina zajmująca się reakcjami chemicznymi zachodzącymi w polu ultradźwiękowym. Rozróżnia się cztery rodzaje takich reakcji:

— przyspieszanie reakcji konwencjonalnych,

— procesy redukcji w roztworach wodnych,

— degradacja polimerów,

— rozpad i reakcje w rozpuszczalnikach organicznych.

6

Rys. 13.2. Płaski przetwornik magnetostrykcyjny

1 - rdzeń magnetyczny,

2 - uzwojenie, 3 - kierunek drgań, 4 - miejsce mocowania przetwornika

Wyszukiwarka

Podobne podstrony:

NAGRZEWANIE PROMIENNIKOWE, elektryczne, ELEKTROTERMIA

NAGRZEWANIE JARZENIOWE, elektryczne, ELEKTROTERMIA

NAGRZEWANIE ŁUKOWE, elektryczne, ELEKTROTERMIA

NAGRZEWANIE REZYSTANCYJNE, elektryczne, ELEKTROTERMIA

13 Nagrzewanie ultradźwiękowe 1

10 Nagrzewanie elektronowe 1

Technika Łączenia 4 - nagrzew. gł. toru prąd, Politechnika Lubelska, Studia, Studia, sem VI, z ksero

Rozwiązanie zadania praktycznego z informatora - nagrzewnica, egzamin zawodowy technik elektryk

Przeplywomierze plywakowe elektromagnetyczne i ultradzwiekowe

04 Nagrzewanie elektrodowe

1 Nagrzewanie elektrodowe

[MK4] montaż elektrycznej nagrzewnicy z35(diesel)

NAGRZEWANIE ELEKTRODOWE, elektryczne, ELEKTROTERMIA

Nagrzewanie toru prądowego w próżniowych komorach gaszeniowych, Studia, Podstawy Elektroenergetyki

Zadanie z informatora - nagrzewnica, egzamin zawodowy technik elektryk

Badania elektryczne i wiroprądowe ?dania ultradźwiękowe

10 Nagrzewanie elektronowe 2

więcej podobnych podstron