1. Rola projektowania w zaspokajaniu potrzeb

Cechy potrzeb

-zmienność

-mogą być indywidualne lub zbiorowe (społeczne)

Podział potrzeb wg Maslov`a

fizjolog-bytowe (pożywienie, zdrowie, mieszkanie itp.)

psychiczne (wiedza, rozwój osobisty, bezpieczeństwo)

społeczne (akceptacja, integracja, przynależność do grupy społecznej)

Jedna Potrzeba powoduje , inne potrzeby . Realizacja jednych potrzeb wpływa w istotny sposób na zaspokajanine potrzeb intelektualnych i duchowych człowieka. Moze tez wpływac na organizacje i sposób działania społeczenstwa. Celem Konstruowania jest tworzenie nowych obiektow technicznych , które sa wywoływane przez , potrzebe rozwoju technicznego, gospodarczego, społecznego itp. Wstępnym Etapem konstruowania jest konkretyzacja potrzeby lub potrzeb, nastepnie okreslenie mozliwosci ich realizacji. Z jednej strony wykazujemy chec w najlepszy sposób zaspokojenia danej potrzeby , z drugiej strony trzeba się liczyc z ograniczonymi mozliwosciami tej realizacji. Taka sytuacjia wymaga kompromisu okreslanego EFEKTEM KONSTRUOWANIA. Wynik konstruowania powinien stanowic kompromis pomiedzy tymi czynnikami. W procesie konstruowania trzeba rozstrzygac problemy techniczne , ekonomiczne i społeczne , zwiazane z formułowaniem , wyborem i realizacja potrzeb, z odpowiednim tworzeniem i podziałem srodkowstwarzajacych mozliwosci realizacji potrzeb. Podstawa konstruowania powinny być prognozyprzyszłych potrzeb. Badanie potrzebi mozliwosci , analiza marketingowa powinny doprowadzic do sformułowania Zadania Konstrukcyjnego.

3.

Typowy przebieg procesu konstruowania jest w wielkim uproszczeniu pokazany

Schematycznie. Jest to schemat, można powiedzieć, klasyczny. Obecnie technika komputerowa umożliwia tak precyzyjne wielowariantowe badania symulacyjne, że w zasadzie cały proces konstruowania jest prowadzony przy użyciu komputera. Rozwinęła się nawet dziedzina konstruowania komputerowego zwana CAD (ang. Computer Aided Design, czyli projektowanie wspomagane komputerowo), bez której trudno sobie wyobrazić współczesny proces konstrukcyjny. Zamiast tych badań stosowano symulację komputerową. W takim przypadku schemat procesu przedstawionego stanowi bardzo ogólną informację o tym, jakie elementy powinny pomagac badaniom komputerowym, jakie powinny być etapy badań, w jakim przypadku potrzebna jest wielowariantowość, kiedy należy prowadzić badania weryfikacji. W każdym jednak przypadku, czy to przy postępowaniu klasycznym, czy tez w pełni komputerowej symulacji (mówi się wtedy o konstruowaniu w przestrzeni wirtualnej), trzeba pamiętać o etapie ostatnim, tzn. o badaniu gotowego egzemplarza maszyny zarówno przed dopuszczeniem do eksploatacji, jak i w czasie po eksploatacji. Jest to tym ważniejsze, im bardziej teoretyczny jest proces konstruowania.

Jak już wspomniano, sformułowanie zadania określa założenia konstrukcji. Powinny one zawierać opis działania konstruowanej maszyny, opis warunkow w jakich będzie ona wykonywana i eksploatowana, oraz opis istotnych wyzwan stawianych maszynie. Dane te powinny zawierać również niezbędne informacje ilościowe. Tak na przykład założenia konstrukcyjne wspomnianego już dzwigu osobowego powinny zawierać informacje o:

- miejscu zainstalowania dźwigu,

- wysokości budynku, w którym dźwig będzie zainstalowany,

- rodzaju budynku (możliwości konstrukcyjne szybu dźwigowego),

- wydajności dźwigu i jego udźwigu,

- prędkości ruchu kabiny,

- materiałach konstrukcyjnych oraz elementach i podzespołach możliwych do zastosowania,

- przewidywanym sposobie sterowania,

- wymaganej niezawodności i trwałości.

Formułując założenia konstrukcyjne, trzeba maksymalnie wykorzystac doświadczenie i tradycję konstrukcyjną. Na podstawie założeń konstrukcyjnych tworzy się koncepcję maszyny w zależności. Koncepcja powinna określać również podstawowe elementy konstruowanego urządzenia oraz podawać materiały, z których elementy te powinny być wykonane. Koncepcję opracowuje się zwykle w kilku wariantach, które następnie porównuje się, wybierając wariant, który uznaje się za najlepszy, lub kilka wariantów dobrych, które dalej są analizowane. Przy zastosowaniu CAD liczba możliwych wariantów może być znacznie większa. Wyboru tego, jak również wyborów w dalszych etapach konstruowania; dokonuje się, korzystając z różnych kryteriów; jest to więc wybór niejednoznaczny, tym bardziej, że jak już wspomniano, kryteria te są często kontrowersyjne. Po dokonaniu wyboru koncepcji opracowuje się projekt wstępny, czyli ustala się podstawowe cechy geometryczne, materiałowe, energetyczne oraz dokonuje się weryfikacji teoretycznej (obliczeniowej) zaprojektowanej maszyny. Weryfikacja ta obejmuje sprawdzenie własności kinematycznych, dynamicznych, wytrzymałosciowych. Do zagadnień, które znamy niezbyt dokładnie, trzeba podchodzić ze szczególną ostrożnością. Zasób informacji należy uzupełniać w procesie projektowania i weryfikacji. Jednym ze sposobów uwzględnienia niepewności

jest potraktowanie pewnych zjawisk jako zdarzeń losowych i operowanie teorią prawdopodobieństwa i statystyką matematyczną. Typowym sposobem weryfikacji takich nie w pełni znanych zjawisk jest weryfikacja doświadczalna prowadzona w laboratoriach na zbudowanym modelu. Badanie takie jest jednym z podstawowych elementów konstruowania. Mimo że jest ono często trudne i kosztowne, trzeba je przeprowadzać, gdyż błędy popełnione w projekcie, a wykrywane dopiero w gotowej maszynie, są wielokrotnie kosztowniejsze, a do tego mogą być jeszcze niebezpieczne. Projekty wstępne wybranych koncepcji porównuje się i wybiera najlepsze, które poddaje się dalszym opracowaniom. Wybór jednego lub kilku wariantów projektu wstępnego umożliwia opracowanie projektu technicznego (czasem również w kilku wariantach). W projekcie tym określa się już wszystkie wymiary konstruowanej maszyny, ustala się materiały, sposób obróbki elementów, sposób montażu i wymagania co do dokładności obróbki i montażu, opisuje się sposób eksploatacji i konserwacji maszyny. Jeśli zajmujemy się konstruowaniem maszyny przeznaczonej do produkcji seryjnej, to na podstawie projektu wykonawczego należy najpierw zbudować prototyp maszyny. Prototyp ten podlega badaniom eksperymentalnym w warunkach zbliżonych do eksploatacyjnych. Badania te mają na celu sprawdzenie całości maszyny, wykrycie ewentualnych błędów konstrukcyjnych oraz określenie tych wartości, których nie udało się dostatecznie wiarygodnie wyznaczyć w poprzednich etapach konstruowania. Badanie prototypu jest wiec ważnym elementem procesu konstruowania. Na podstawie uzyskanych wyników udoskonala się rozwiązanie konstrukcyjne, a czasem zmienia koncepcję lub nawet założenia konstrukcyjne. Ostatnim Etapem konstruowania jest obserwacja i analiza procesu eksploatacji maszyny. Dopiero uzytkowanie maszyny w normalnych warunkach ukazuje jej wady i zalety. Na tej podstawie tych informacji można udoskonalac maszyny , już eksploatowane jak i dopiero produkowanych. Info te przydaja się również przy konstruowaniu podobnych maszyn i czesci.

2.

Zasady konstruowania:

1)z.k.ogólne:

a)konstrukcja powinna spełniać wszystkie podstawowe warunki konstrukcji wynikające ze szczególnych zasad. W stopniu równym lub wyższym od założonego

b)konstrukcja powinna być optymalna w danych warunkach ze względu na podstawowe kryterium optymalizacji.

2)z.k. szczególne: -konstrukcja powinna być funkcjonalna,

-funkcjonalność, -niezawodność i trwałość, -sprawność, -lekkość, -taniość i dostępność materiałów, -technologiczność, -trwałość eksploatacji, -ergonomiczność, -zgodność z obowiązującymi normami i przepisami

Zadania konstruktora w procesie konstrukcyjnym maszyn (główne zadania konstruktorów): 1)dobór schematu kinematycznego, 2)określenie mocy i dobór silnika 3) określe. Parametrów kinematycznych i dynamicznych, 4)dobór układu maszyny i powiązania zespołów, 5)konstrukcja zespołów,6)konstr. Części 7)obliczenia funkcjonalne, dynamiczne i wytrzymałościowe

Zadania konstr. W proce. Konstruowania częsci: 1)ustalenie kształtów i wymiarów, 2)dobór materiału, 3)usalenie technologii wykończeń części, 4)ustalenie obróbki powierzchniowej, gładkości pokrycia galwa- nicznego 5)ustalenie obróbki cieplnej części.

Projektowanie to całokształt działań zmierzających do obmyślania sposobu zaspokojenia określonej potrzeby. Proces projektowania zaczyna się w chwili uświadomienia sobie określonej potrzeby i podjęcia decyzji o próbie jej zaspokojenia, a kończy w chwilii gdy wypracowana jest szczegółowa i wiarygodna informacja o tym w jaki sposób i za pomocą jakich środków ta potrzeba może być zaspokojona.

Konstrukcją nazywamy abstrakcyjny obraz maszyny powstający w umyśle konstruktora

Konstruowanie jest procesem tworzenia konstrukcji. Konstrukcja jest rejestrowana w postaci dokumentacji konstrukcyjnej, na którą składają się rysunki, obliczenia, opisy itp.

4. Kryterium oceny konstrukcji:

-niezawodność, (uszkodzenie maszyny , powoduje koszta jej naprawy , i jednoczesnie straty z powodu jej unieruchomienia i nie wykonywania zadania. Awarie maszyn w zakładach pracy roznego rodzaju mogą być bardzo grozne w skutkach, włacznie z zatrzymaniem produkcji. Dlatego trzeba budowac maszyny w miare niezawodne. Niezawodnosc jest sciasle powiazana z bezpieczenstwem , czesta zawodnosc zniecheca ,uzytkownika do producenta.)

-bezpieczeństwo, ( wiele maszyn stwarza zagrozenie , którego nie można uniknac , jednak przy konstruowaniu staramy się aby maszyna w jak najmniejszym stopniu zagrazała uzytkownikom. Dlatego wprowadzono roznego rodzaju normalizacje typu ISO.)

-masy ( Przy kostruowaniu maszyn , ich masa jest bardzo wazna , może wpływac na to wiele czynnikow . Czym wieksza masa, to może się zwiekszac zaptrzebowanie na energie , zmniejszenie udzwigu i zasiegu lotu np. przy samolotach .)

-ekonomiki-eksploatacji, (eksploatacja wiaze się z kosztami , za energie , obsługe, naprawe, konserwacji i przechowywania. Uzytkownik potrzebuje maszyny jak najmniej energochłonnej dlatego wielu producentow samochodow zaczeło produkowac silniki małolitrazowe.)

-technologiczność, ( Maszna powinna być mozliwie łatwa do wykonania , i tania w procesie produkcji, ma to tym wieksze znaczenie im wieksza serie danej maszyny się produkuje , jakiekolwiek uproszczenie w procesu technologicznego może wpłynac na duze efekty ekonomiczne.)

-ergonomi-estetyki, ( maszyny sa obsługiwane przez ludzi , ich obsługa powinna być łatwa i nie meczaca, znane sa mozliwosci człowieka , wiec maszyna powinna zostac tak skonstruowana żeby człowiek wykonywał jak najmniej ruchow, wszystkie wskazniki i wyswietlajace się info były w zasiegu wzroku operatora, estetyka i ergonomia wpływa na wybor maszyny danego producenta przez uzytkownika )

-ekologiczne, ( eksploatacja i produkcja maszyn , wiaze się z zagrozenniami dla srodowiska naturalnego, procesy w maszynach prowadza do zanieczyszczenia powietrza, gleby i wody, kryterium staje się coraz bardziej istotne przy takiej ilosci maszyn na swiecie jak dzis należy konstruowac maszyny minimalizujace negatywne skutki eksploatacji.

5.

Obciążenia dzielimy na:

- stałe (statyczne, niezmienne, trwałe), których wartość i kierunek są niezmienne w ciągu dość długiego czasu

- zmienne o różnym charakterze zmienności w czasie pracy:

- tętniące odzerowo

- wahadłowe

- o charakterze nieustalonym

Obliczenia wytrzymałościowe przeprowadzamy w przypadku:

przy projektowaniu nowych konstrukcji;

podczas badań kontrolnych części pracujących lub ustalenie przyczyn zniszczenia części.

Obliczenia wytrzymałościowe - wykonuje się na podstawie warunku: naprężenia rzeczywiste muszą być mniejsze (lub równe) od naprężeń dopuszczalnych.

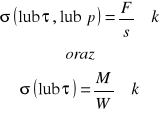

Wzory wytrzymałościowe:

gdzie:

σ - (sigma) - naprężenia rzeczywiste normalne przy rozciąganiu, ściskaniu i zginaniu, w [Pa];

- (tau) - naprężenia rzeczywiste styczne przy ścinaniu i skręcaniu, w [Pa];

p - naciski powierzchniowe, w [Pa];

F - obciążenie rozciągające, ściskające, ścinające, nacisk w [N];

S - pole powierzchni przekroju narażonego na zniszczenie lub pole powierzchni nacisku, w [m2];

M - obciążenie momentem (przy zginaniu Mg, przy skręcaniu Ms), w [N m];

W - wskaźnik wytrzymałości przekroju (przy zginaniu Wx, przy skręcaniu Wo ), w [m3];

k - naprężenia (lub naciski) dopuszczalne, w [Pa].

Poszczególnym obciążeniom przypisujemy następujące indeksy:

r - rozciąganie;

c - ściskanie;

t - ścinanie;

g - zginanie;

s - skręcanie;

j - obciążenia tętniące (jednostronnie zmienna);

o - obciążenia wahadłowe (obustronnie zmienne).

Przy obciążeniu rozciągająco - ściskającym wskaźniki r i c łączymy (krc).

Naprężenia, które mogą pozostać w materiale bez obawy naruszenia warunku wytrzymałości i warunku sztywności nazywamy naprężeniami dopuszczalnymi. Wartości naprężeń dopuszczalnych ustalone są w zależności od własności materiału i charakteru obciążeń.

Podstawowe własności wytrzymałościowe:

minimalna wytrzymałość na rozciąganie (tzw. wytrzymałość doraźna - Rm min (materiały kruche i plastyczne);

granica plastyczności - Re min (dla materiałów plastycznych).

Za podstawę do ustalania naprężeń dopuszczalnych przy obciążeniach stałych przyjmujemy:

Re - dla materiału plastycznego;

Rm - dla materiału kruchego.

Część może ulec zniszczeniu lub uszkodzeniu pod wpływem czynników zewnętrznych. Czynniki te to obciążenia mechaniczne, cieplne oraz chemiczne oddziaływanie środowiska W wyniku tych działań może nastąpić:

Zniszczenie części przez jej zerwanie, złamanie, pęknięcie itp.

Odkształcenie plastyczne trwałe uniemożliwiające dalszą eksploatację.

Odkształcenia sprężyste, które mogą zakłócić działanie maszyny.

Zużycie powierzchni, uniemożliwiające dalszą poprawną eksploatację.

Rozgrzanie powodujące szkodliwe zmiany stanu prowadzące do uszkodzenia.

Korozja, powodująca zniszczenie lub uszkodzenie części.

Uszkodzenia mogą mieć charakter nagły. Powstają one po jednorazowym przekroczeniu wartości naprężenia, odkształcenia lub temperatury. Po takim przekroczeniu część nie nadają się do dalszego użytku.

Inny rodzaj uszkodzeń to uszkodzenia narastające w czasie. Po pewnym okresie eksploatacji osiągają one wartości uniemożliwiające dalszą eksploatację.

W pierwszym przypadku zadaniem konstruktora jest zapewnienie, aby prawdopodobieństwo

osiągnięcia krytycznych wartości.w jakiejkolwiek chwili było minimalne.

W drugim przypadku zadaniem konstruktora jest zapewnienie, aby prawdopodobieństwo zużycia przed określonym okresem eksploatacji było dostatecznie małe.

Obciążenia mechaniczne, czyli siły zewnętrzne działające na daną część, mogą być ogólnie podzielone na stałe i zmienne. Obciążeniami stałymi nazywamy takie, które nie ulegają zmianom podczas pewnego dostatecznie długiego czasu pracy maszyny.

Obciążenia zmienne są to obciążenia zmieniające się w czasie. Charakter tej zmienności może być bardzo różnorodny. Do najważniejszych należy obciążenie okresowe szybkozmienne. Można wyróżnić dwa szczególne przypadki. Obciążenia jednostronnie zmienne (tętniące) są to obciążenia, których wartość zmienia się podczas jednego okresu od zera do wartości maksymalnej i ponownie do zera. Obciążenia obustronnie zmienne (wahadłowe) .(rys. 1.29), są to obciążenia, których wartość zmienia się od pewnej dodatniej wartości maksymalnej Pmax

do pewnej wartości minimalnej Pmin, przy czym wartości bezwzględne Pmax

Obciążenia elementu maszyny mogą mieć oczywiście przebieg nieustalony w ktorym trudno mówić o okresie lub obciążeniu przeciętnym. W procesie konstruowania, a w szczególności obliczania elementów maszyn, wprowadzamy umowne nazwy obciążeń. Obciążeniem nominalnym nazywamy obciążenie określone na podstawie nominalnych, a więc ustalonych przez konstruktora danych takich jak moc nominalna i nominalna prędkość obrotowa.

Do obliczeń bierzemy zwykle obciążenie obliczeniowe. Jest ono określone w zależności od charakteru pracy i charakteru obciążeń. W wielu przypadkach obciążenie obliczeniowe określamy mnożąc obciążenie nominalne przez współczynnik przeciążenia określający szacunkowo możliwość powstania w czasie pracy maszyny obciążeń większych od nominalnych.

6.

Właściwości wytrzymałościowe przy zmęczeniu, a więc wytrzymałość zmęczeniowa oraz wykresy wytrzymałościowe są ustalone doświadczalnie dla próbek wytrzymałościowych. Rzeczywisty element może jednak mieć inne właściwości i wytrzymałość zmęczeniowa części maszyny może być inna niż wytrzymałość próbki z tego samego materiału. Wytrzymałość zmęczeniowa części zależy od jej wielkości, kształtu i stanu powierzchni. Znajomość wpływu tych elementów wykorzystywana jest przez konstruktora dwojako. Po pierwsze uwzględnia on zmienioną (najczęściej osłabioną) wytrzymałość części maszynowej w stosunku do próbki w obliczeniach wytrzymałościowych, sprawdzając współczynnik bezpieczeństwa i porównując go z wymaganym współczynnikiem bezpieczeństwa xw. Po drugie stara się tak dobierać kształty i stan powierzchni części, aby w jak najmniejszym stopniu zmniejszyć jej wytrzymałość zmęczeniową.

Karbem nazywa się nieciągłości poprzecznych przekrojów części. Karb tworzą rowki,

otwory, odsądzenia, gwint itp. Rodzaje i klasyfikację karbu podaje rys. 1.37. Karb powoduje spiętrzenie naprężeń. Naprężenia w przekroju z karbem są różne-od naprężeń przeciętnych i rozne od naprezen dla probki bez karbu.

7.

Naprężenia dopuszczalne przy obciążeniach stałych

Naprężenia, które mogą pozostać w materiale bez obawy naruszenia warunku wytrzymałości i warunku sztywności nazywamy naprężeniami dopuszczalnymi. Wartości naprężeń dopuszczalnych ustalone są w zależności od własności materiału i charakteru obciążeń.

Podstawowe własności wytrzymałościowe:

minimalna wytrzymałość na rozciąganie (tzw. wytrzymałość doraźna - Rm. min (materiały kruche i plastyczne);

granica plastyczności - Re min (dla materiałów plastycznych).

Za podstawę do ustalania naprężeń dopuszczalnych przy obciążeniach stałych przyjmujemy:

Re - dla materiału plastycznego;

Rm - dla materiału kruchego.

W celu uzyskania określonego stopnia pewności, że dana część nie ulegnie zniszczeniu lub odkształceniu trwałemu wprowadza się współczynniki bezpieczeństwa.

Naprężenia dopuszczalne wyznaczamy z wzorów:

k = Re/xe lub k = Rm/xm

gdzie:

xe - współczynnik bezpieczeństwa dla materiałów plastycznych;

xm - współczynnik bezpieczeństwa dla materiałów kruchych

Naprężenia dopuszczalne przy obciążeniach zmiennych

Części maszyn poddane obciążeniom zmiennym (tętniącym, wahadłowym lub o nieustalonym przebiegu) wykazują znacznie niższą wytrzymałość niż przy obciążeniach stałych. Proces zmian występujących w materiale pod wpływem zmiennych obciążeń i wywołanych nimi zmiennych naprężeń nosi nazwę zmęczenia materiału.

Wartości największych naprężeń przy których badane próbki nie ulegają zniszczeniu w ciągu określonej liczby zmian obciążenia ustalane są doświadczalnie. Wartość tych naprężeń nazywamy wytrzymałością na zmęczenie i w zależności od rodzaju obciążenia oznaczamy następująco:

Z - wytrzymałość na zmęczenie;

Zgo, Zrc, Zso - przy obciążeniach działających w cyklu wahadłowym;

Zgj, Zrj, Zcj, Zsj - przy obciążeniach działających w cyklu odzerowo tętniącym.

Zg, Zr, Zc - przy obciążeniach działających w dowolnym, jednoznacznie określonym cyklu niesymetrycznym.

Naprężenie to miara gęstości powierzchniowej sił wewnętrznych występujących w ośrodku ciągłym. Jest podstawową wielkością mechaniki ośrodków ciągłych. Jednostką naprężenia jest paskal.

Naprężenie w dowolnym punkcie zależy od kierunku w którym jest rozpatrywane. Mimo, iż pole powierzchni przekroju A dąży do zera, czyli przekrój dąży do punktu, istotne jest jaki kierunek miała normalna do powierzchni przekroju

8. Materiały Konstrukcyjne

Klasyfikacja:

Stale, Staliwo, Żeliwo, Pręty i druty, Rury, Kształtowniki, Blachy, Miedź i stopy miedzi, Aluminium i stopy Aluminium, Ołów i stopy ołowiu, Cyna , Cynk i stopy cynku, Nikiel i stopy niklu, Spiowa.

Podstawowym czynnikiem, powstania wytworu, jest materiał konstrukcyjny, który w czasie procesu technologicznego poddawany jest różnym zabiegom. Dobór materiałów konstrukcyjnych musi uwzględniać warunki eksploatacyjne, technologiczne i ekonomiczne. Warunki ekonomiczne są kształtowane przez stan gospodarki i zasoby surowcowe, warunki technologiczne zależą w dużej mierze od poziomu przemysłu oraz od poziomu danego zakładu, który ma wytwarzać określony produkt. Warunki eksploatacyjne, a więc obciążenia, temperatury, prędkości, stawiają przed materiałem konstrukcyjnym wysokie wymagania.

Najczęściej przez konstruktorów analizowane są następujące właściwości materiałów

konstrukcyjnych:

1) doraźne właściwości mechaniczne - właściwości sprężyste, zależność:

naprężenie - odkształcenie - plastyczność, twardość, udarność, odporność na kruche pękanie,

2) właściwości reologiczne - pełzanie, relaksacja, tłumienie wewnętrzne, odporność na zużycie,

3) właściwości zmęczeniowe - wytrzymałość zmęczeniowa niskocyklowa i wysokocyklowa, wrażliwość na działanie karbu,

4) właściwości fizyczne - rozszerzalność cieplna, przewodnictwo cieplne i elektryczne, ciepło właściwe,

5) odporność na korozję, wrażliwość na promieniowanie,

6) właściwości technologiczne - skrawalność, tłoczność, spawalność,

Wiele materiałów konstrukcyjnych wykazuje znaczną niejednorodność - anizotropię. Właściwości mogą być różne w poszczególnych punktach danego przedmiotu (np. twardość na powierzchni i w środku pręta), mogą też ulegać zmianom podczas produkcji i eksploatacji. Konstruktor powinien mieć na uwadze fakt niejednorodności i anizotropowej struktury odlewów, uwzględniać wielkość zgniotu i kierunek walcowania, napręzeń własnych w wyniku obróbki cieplnej lub spawania. Wybór materiału konstrukcyjnego na podstawie suchych danych katalogowych może być przyczyną niepowodzeń sztuki inżynierskiej. Aby właściwie dobrać materiał, trzeba wiedzieć wiele więcej, niż podają katalogi.

Podstawowym źródłem informacji o materiałach są normy materiałowe.

9.

Połączenia nierozłączne mogą być bezpośrednie lub pośrednie, zależnie od tego czy elementy łączone są ze sobą bezpośrednio, czy też za pośrednictwem dodatkowych łączników. Do połączeń bezpośrednich zalicza się połączenia spawane zgrzewane, lutowane i klejone, a do połączeń pośrednich połączenia nitowe. Łącznikami w połączeniach nitowych są nity.

W połączeniach spawanych, zgrzewanych, lutowanych i klejonych, zwanych ogólnie połączeniami spojeniowymi, siłami zapobiegającymi rozłączeniu złącz są siły spójności materiału, z tego też względu nazywać je można połączeniami spójnościowymi lub kohezyjnymi. Połączenia nitowe zalicza się do połączeń cierno-kształtowych.

W budowie maszyn są stosowane następujące połączenia rozłączne: gwintowe, kształtowe (kołkowe, sworzniowe, wpustowe, klinowe, wypustowe, wielowypustowe

i wieloboczne lub wielokarbowe) i wciskowe itp. Ich podstawową cechą -wyróżnikiem w stosunku do połączeń nierozłącznych -jest zachowanie zdolności przenoszenia obciążeń po powtórnym (czy nawet wielokrotnym) montażu. Cechę tę warunkowo, bo w zależności od technologii montażu i postaci konstrukcyjnej, zachowują też połączenia wciskowe.

Połączenia rozłączne są stosowane przede wszystkim w podzespołach nośnych,

gdzie często mają decydujący wpływ na nośność maszyny. Stosowane są także w podzespołach pomocniczych.

Połączenia rozłączne mogą być wykorzystywane jako połączenia nośne przy istnieniu względnego ruchu ich elementów składowych (np. przy potrzebie kompensacji

względnych przemieszczeń) i wtedy nazywamy je połączeniami ruchowymi.

Te zaś połączenia, w których brak jest ruchu względnego (lub ruch jest wyraźnie ograniczony), zaliczamy do połączeń spoczynkowych.

Połączenia rozłączne składają się z elementów głównych i łączników, przy czym często występują tylko elementy główne (np. w ruchowych połączeniach gwintowych, wypustowych lub wciskowych).

10. Klasyfikacja połaczen nierozłacznych czesci maszyn.

Połączenia nierozłączne mogą być bezpośrednie lub pośrednie, zależnie od tego czy elementy łączone są ze sobą bezpośrednio, czy też za pośrednictwem dodatkowych łączników. Do połączeń bezpośrednich zalicza się połączenia spawane zgrzewane, lutowane i klejone, a do połączeń pośrednich połączenia nitowe. Łącznikami w połączeniach nitowych są nity.

W połączeniach spawanych, zgrzewanych, lutowanych i klejonych, zwanych ogólnie połączeniami spojeniowymi, siłami zapobiegającymi rozłączeniu złącz są siły spójności materiału, z tego też względu nazywać je można połączeniami spójnościowymi lub kohezyjnymi. Połączenia nitowe zalicza się do połączeń cierno-kształtowych.

11. Charakterystyka połaczeń spawanych.

Połączenia spajane należą do połączeń nierozłącznych, bezpośrednich. W zależności od metody spajania łączenie elemętów odbywa się przez kohezję (spójność międzycząsteczkowa)lub przez dyfuzję(przenikanie cząsteczek)

Spawanie - powstaje w wyniku nadtopienia grzegów łączonych części i wprowadzenia stopionego metalu dodatkowego (spoiwa) w miejsce łączenia; materiały te po ostygnięciu tworzą spoinę, wiążącą części w jedną całość. Spoiwem jest drut spwalniczy lub specjalne elektrody topliwe.

Zastosowanie połączeń spawanych: spawane konstrukcje elemętów maszyn są najbardziej popularne wśród połączeń nierozłącznych, poniewarz są tanie proste i umożliwiają osiąganie znacznych oszczędności w porównaniu z innymi rozwiązaniami konstrukcyjnymi. Połączenia spawane zastępują elemęty o dużych gabarytach, których odlewanie lub kucie jest kłopotliwe ze względów technologicznych. w stosunku do odlewów żeliwnych uzyskuje się zmniejszenie ciężaru konstrukcji do 50% m.in. dzięki zastosowaniu cieńszych ścianek, materiałów o wyższej wytrzymałości, mniejszych naddatków na obróbke. W porównaniu z konstrukcjami nitowanymi oszczędności materiałowe wynoszą do 20%.

Połączenia zgrzewane: zgrzewanie- proces łaczenia metali styku łączy (plastycznego) za pomocą silnego docisku ,doprowadzenia materiału dodatkowego.

Połączenia uzyskuje się dzięki powstaniu wspólnych ziarn metalu w odszaże styku. Mamy zgrzewania: gazowe, ogniskowe, tarciowe, termiczne, elektryczne.

Z punktu widzenia podstaw konstrukcji maszyn rozróżnia się spoiny czołowe, pachwinowe oraz otworowe.

12. Charakterystyka Połączeń Nitowanych

Połączenia nitowe-odznaczają się dużą plastycznością, jest jest ona wywołana niską temper., która nie zmienia bódowy mater.

Wszystkie wady nitów powodują wypieranie tego połączenia z zastosowania w przemyśle.

NITY NORMALNE- średnica pow. 10mm(zamykane na zimno), DROBNE śr, do 10mm(zamykane na gorąco)

Sposoby nitowania: otwór nitu się wierci lub przebija zwijanie blach i nakładek powinno się odbywać w kierunku włukien. Powierzchnie styku dobrze wyszlifować. Powierzchnia styku bardzo mocno dociśnięta .

Nitowanie metoda stałego (nierozłącznego) łączenia kilku części za pomocą nitów zwykle w postaci trzpieni walcowych z łbami. Przez długi czas była to najważniejsza metoda łączenia metalowych elementów konstrukcyjnych. W większości sytuacji, z uwagi na prostszą technologię wykonywania, współcześnie połączenia nitowe zostały wyparte przez połączenia spawane i zgrzewane. Historycznie używane w okrętownictwie. Wciąż nitowanie stosuje się do łączenia ze sobą blach, taśmowników oraz kształtowników stalowych, dźwigarów, wsporników, wiązarów a także do nierozłącznych połączeń różnych części maszyn i przedmiotów. Przy nitowaniu zakładkowym (gdy arkusze blachy zawinięte są na krawędziach) i przy dużej gęstości nitów, można uzyskać wysoką szczelność połączenia. Pozwala to na stosowanie nitów przy budowie różnego rodzaju zbiorników, także ciśnieniowych.

Rodzaje połączeń nitowych

Nitowanie dzielimy na:

zwykłe, kiedy obydwa łby nitu występują ponad powierzchnię nitowanych części

rurkowe,

kryte, kiedy łby nitów są schowane równo z powierzchnią łączonych części. Ponieważ ten typ nitowania ma gorsze właściwości wytrzymałościowe bywa stosowany tylko ostateczności.

Nit i stosowanie

Nit w swej wyjściowej formie składa się z główki (1) i trzonu (szyjki) (2). Umieszczony w otworze w łączonych elementach zostaje zakuty (zamknięty) przez spęczanie trzpienia, tworząc zakuwkę (3). Zamykanie nitu przeprowadza nitowacz (robotnik) ręcznie, przy pomocy młotka ręcznego lub pneumatycznego, ręcznej nitownicy (kształtującej zakuwkę) lub nitownicy maszynowej. Do nitowania ręcznego stosujemy: młotek ślusarski, wspornik do łba nitu, dociskacz do uszczelnienia nitowania oraz zakuwnik do uformowania zakuwki. Nity niewielkich rozmiarów można zakuwać na zimno. Większe i w bardziej odpowiedzialnych konstrukcjach zakuwa się na gorąco.Długość trzpienia nitowanego powinna być równa sumie grubości obu łączonych elementów, powiększonej o długość trzpienia, przeznaczoną do uformowania zakuwki. Otwory do nitów są albo wiercone, albo przebijane na specjalnych tłoczarkach; otwory wiercone mają kształt walcowy, a przebijane stożkowy. Powierzchnie otworów zarówno wierconych jak i przebijanych wyrównuje się rozwiertakiem-zdzierakiem. Zewnętrzne brzegi otworów nawierca się tak, aby umożliwić tworzenie się szyjek pod łbami nitów. Szyjka przejściowe zapewniają większą wytrzymałość połączenia.

Właściwości połączenia nitowego

Wprawdzie połączenie nitowe jest przynajmniej częściowo połączeniem ciernym, to obliczenia wytrzymałościowe połączeń nitowych dokonuję się zakładając, że to nit lub ich grupa przenosi całe obciążenie. Nity najczęściej pracują na rozciągane lub na ścinanie i te warunki konstruktor musi uwzględnić projektując połączenie nitowe.

13. Charakterystyka Połączen rozłacznych.

W budowie maszyn są stosowane następujące połączenia rozłączne: gwintowe, kształtowe (kołkowe, sworzniowe, wpustowe, klinowe, wypustowe, wielowypustowe

i wieloboczne lub wielokarbowe) i wciskowe itp. Ich podstawową cechą -wyróżnikiem w stosunku do połączeń nierozłącznych -jest zachowanie zdolności przenoszenia obciążeń po powtórnym (czy nawet wielokrotnym) montażu. Cechę tę warunkowo, bo w zależności od technologii montażu i postaci konstrukcyjnej, zachowują też połączenia wciskowe.

Połączenia rozłączne są stosowane przede wszystkim w podzespołach nośnych,

gdzie często mają decydujący wpływ na nośność maszyny. Stosowane są także w podzespołach pomocniczych.

Połączenia rozłączne mogą być wykorzystywane jako połączenia nośne przy istnieniu względnego ruchu ich elementów składowych (np. przy potrzebie kompensacji

względnych przemieszczeń) i wtedy nazywamy je połączeniami ruchowymi.

Te zaś połączenia, w których brak jest ruchu względnego (lub ruch jest wyraźnie ograniczony), zaliczamy do połączeń spoczynkowych.

Połączenia rozłączne składają się z elementów głównych i łączników, przy czym często występują tylko elementy główne (np. w ruchowych połączeniach gwintowych, wypustowych lub wciskowych).

14. Charakterystyka Połączeń gwintowych.

Połączenie gwintowe - połączenie rozłączne spoczynkowe, w którym elementem łączącym są gwintowane łączniki: śruba z nakrętką lub wkręt. W skład połączenia gwintowego wchodzą także elementy pomocnicze, takie jak podkładki i zawleczki. Podkładki mają za zadanie ochronę elementów złącza przed zadrapaniem w czasie dokręcania łącznika oraz niekiedy wraz z zawleczką zabezpieczania przed samoczynnym odkręcaniem się nakrętki.Ze względu na rodzaj użytego łącznika połączenia gwintowe dzielą się na połączenia śrubowe i wkrętowe.

Połączenia śrubowe

W tego rodzaju połączeniach śruba (1) i nakrętka (2), łączą dwa lub więcej elementów (3). Elementy te w miejscu łączenia są przewiercane, tak by otwór mieścił śrubę z pasowaniem luźnym. Śruba w takim połączeniu może przenosić tylko i wyłącznie obciążenia osiowe, np. jeżeli elementy połączenia są od siebie w sposób naturalny odciągane np. pokrywa kotła połączona z jego korpusem. Nakrętka w takim połączeniu dokręcana jest na tyle mocno by zapewnić integralność połączenia, gdy nie jest ono obciążone.

W przypadku gdy elementy łączone są obciążone siłami wzdłużnymi działającymi w osi prostopadłej do osi śruby, należy zapewnić połączenie cierne pomiędzy tymi elementami. Realizuje się to przez wstępne naprężenie śruby. Nie spełnienie warunku wstępnego naprężenia, doprowadza do przesunięcia się elementów względem siebie, które ostatecznie swymi krawędziami oprą się o śrubę powodując jej ścinanie, a w ekstremalnych sytuacjach zniszczenie.

Oprócz siły osiowej pochodzącej od obciążenia złącza lub naprężenia osiowego, śruba jest obciążona skręcającym momentem siły. Zgodnie z tym, obliczenia wytrzymałościowe połączenia polegają na sprawdzeniu śruby ze względu na kryterium wytrzymałości na rozciąganie kr i skręcanie ks.

Połączenia śrubowe dociskowe (wkrętowe)

W tego rodzaju połączeniach wkręt (1) (lub śruba) przytwierdza jeden element złącza (2) do drugiego (3). W elemencie (3) nawiercony jest otwór z naciętym wewnętrznym gwintem, w który wkręcany jest wkręt.

Wkręty do drewna mogą być wkręcane w miękkie drewno bezpośrednio bez żadnego przygotowania. W przypadku twardego drewna może być konieczne nawiercenie otworu pod wkręt wiertłem co najmniej o numer mniejszym niż wkręt.

Wkręty do materiałów budowlanych (cement, gips, cegła itp.) umieszczane są w tych materiałach z pomocą kołków rozporowych po wcześniejszym nawierceniu otworu w materiale, o rozmiarze odpowiadającym wielkości kołka.

15. Charakterystyka Połaczeń Kształtowych.

Połączenia kształtowe - sposób łączenia elementów, w celu ustalania położenia lub przenoszenia obciążeń, za pomocą własności geometrycznych elementów łączonych lub elementów dodatkowych. Obciążenie połączenia równoważone jest siłami powierzchniowej i wewnętrznej spójności materiałów łączników.

Poołączenia kształtowe dzielą się na: (bezposrednie np. wielowypustowe i pośrednie np. reszta ) oraz

połączenia klinowe

połączenia stożkowe kształtowo-cierne

połączenia wieloząbkowe czołowe

połączenia wieloboczne

połączenia wpustowe

połączenia wielowpustowe

połączenia sworzniowe

połączenia kołkowe

Zaletami połączeń wpustowych są:

- prosta konstrukcja

- niske koszty wytwarzania

- łatwy montaż i demontaż

Wadami połączeń wpustowych są:

- brak ustalenia wzdłużnego koła na wale

- rowek na wpust osłabia wał

- brak dobrego osiowania koła na wale

Połączenia wielowypustowe służą podobnie jak wpustowe do przenoszenia momentu obrotowego i łączenia wałów z kołami i tarczami.

Wyróżniamy połączenia wielowypustowe:

- równoległe (wypusty o zarysie prostokątnym)

- zębate (wypusty o zarysie ewolwentowym)

- wielokarbowe (wypusty o zarysie trójkątnym)

Zadanie połaczen kołkowych:

- przeniesienie momentu obrotowego lub siły wzdłużnej (kołki złączne)

- dokładne ustalenie wzajemnego położenia części np. elementów obudowy reduktora (kołki ustalajace)

- zabezpieczenie przed wzajemnym przesunięciem wzdłużnym częsci przy obrocie lub

- zabezpieczenie przed wzajemnym obrotem częsci przy przesunięciu wzdłużnym (kołki kierujące)

- zabezpieczenie maszyny przed przeciążeniem np. w tulejowych sprzęgłach bezpieczeństwa (kołki zabezpieczające)

Połączenia sworzniowe mają zastosowanie w połączeniach ruchowych (wahliwych lub przegubowych) np. połączenie tloka z korbowodem, połączenie ogniw w łańcuchu sworzniowym. Ponadto służą do łączenia wałów lub mogą zastępować połączenia nitowe w celu łączenia blach lub prętów.

Połączenia klinowe są to połączenia pośrednie przenoszące obciążenia nie tylko siłami spójnosci klina, ale także dzięki siłom tarcia, stąd nazywane są połączeniami kształtowo - ciernymi.

Wady połączeń klinowych wzdłużnych:

przesunięcie mimośrodowe;- skośne ustawienie koła;

nierównomierny rozkład naprężeń;- niekorzystny montaż;

trudności z dopasowaniem klina.

Z powodu trudności z dopasowaniem klina, ich zastosowanie sprowadza się do wałów wolno obrotowych, w których moment skręcający (Ms) jest niewielki, oraz występują małe wymagania co do współosiowości łączonych części.

Połączenia klinowe poprzeczne to połączenia pracujące przy zmiennych obciążeniach. Należy je tak zaprojektować, aby uzyskać tzw. napięcie wstępne (zawrzeć w konstrukcji powierzchnię oporową). Połączenia klinowe poprzeczne zastępuje się połączeniami: kołkowymi, sworzniowymi,gwintowymi.

Wady połączeń klinowych poprzecznych:

osłabianie części łączonych;- nierównomierne naprężenia;

- stosowania dużych sił przy montażu.

16. Definicja i zastosowanie Ośi i Wału .

Wał - część maszyny, najczęściej w kształcie walca, obracająca się wokół własnej osi wraz z zamocowanymi na niej elementami, służąca do przenoszenia momentu obrotowego. Na wale mogą być osadzone: koła zębate, piasty, tarcze hamulcowe itp.

Jeśli wał obciążany jest momentem skręcającym i momentem gnącym, działąjącymi w płaszczyznach prostopadłych względem siebie.

Wały są to części maszyn podtrzymujące w osi obracające się inne elementy maszyn. W odróżnieniu od osi wały przenoszą obciążenia skręcające je. Wał obraca się łącznie z osadzonymi na nim elementami. Miejsca osadzenia wałów noszą nazwę czopów. Czopy wału, na których są osadzone elementy przenoszące obciążenia skręcające są ukształtowane w celu osadzenia na nich połączeń (najczęściej wpustowych bądź wielowypustowych). Wały posiadają również czopy przeznaczone do osadzania łożysk. Najczęściej wały posiadają dwa takie czopu, choć występują również konstrukcje wielopodporowe. W celu obniżenia masy wału czasami stosowane są wału drążone. Rozróżnia się wały proste, wykorbione oraz giętkie. Nazewnictwo wałów wynika zazwyczaj z ich przeznaczenia (np. wał napędowy, wał krzywkowy itp.). Większość wałów maszynowych ma konstrukcję stopniowaną, uzależnioną od sposobu montażu a także ze względów wytrzymałościowych. Stopniowanie średnic od środka wału stosowane jest w przypadkach montażu wału w korpusach dzielonych w osi wału, a stopniowanie w jednym kierunku w przypadkach montażu wału w korpusach niedzielonych.

Osią lub wałem nazywamy element maszyny najczęściej mocowany w łożyskach, na którym osadzone są części maszynowe wykonujące ruchy obrotowe lub wahadłowe.

Oś nie przenosi momentu obrotowego, jest obciążona głównie momentem gnącym, służy do utrzymania w zadanym położeniu innych elementów i przeniesienia obciążeń na łożyska lub podpory. Oś obracająca się zamocowana jest w łożyskach. Oś stała (nie obracająca się) jest utwierdzona nieruchomo w uchwytach. Krótką oś nazywamy często sworzniem. Odcinki walów i osi, służące do osadzenia na nich innych elementów względnie osadzenia w łożyskach, nazywamy czopami.

Wały i osie mogą być gładkie lub kształtowe. Gładkie są wtedy, gdy przekrój poprzeczny elementu zmienia się bardzo mało wzdłuż długości, kształtowe natomiast, gdy przekrój poprzeczny

jest wyraźnie zmienny (dostosowany do obciążenia) wzdłuż osi geometrycznej elementu.

Z drugiej strony mogą one być pełne lub drążone, okrągłe albo profilowe itp. Inny podział to wały sztywne, półsztywne lub giętkie.

Osie z reguły są proste, wały zaś mogą posiadać korby lub wykorbienia. Jak widzimy,

podział na osie i wały uzależniony jest od funkcji elementu w maszynie, a nie od jego kształtów.

Osie i wały wykonuje się najczęściej ze stali:

1) konstrukcyjnej weglowej zwykłej jakosci (St3,St4), gdy elementy sa mało obciazone w maszynach mniej waznych , stosowane bez obrobki cieplnej

2) konstrukcyjnej węglowej wyższej jakości (najczęściej 25, 35 i 45

konstrukcyjnej stopowej do ulepszania cieplnego, najczęściej chromoniklowej, lub wymagana jest mała średnica wału

konstrukcyjnej stopowej do nawęglania lub azotowania — jak w punkcie (3), ale gdy bardziej zależy nam na twardości powierzchni niż na wytrzymałości rdzenia elementu

5) konstrukcyjne stopowe o szczególnych własnościach, gdy wymagane są szczególne cechy jak żaroodporność, nierdzewność, kwasoodporność itp.

W wyjątkowych przypadkach wykonuje się wały odlewane, staliwne lub żeliwne.

Najczęściej stosujemy żeliwo modyfikowane lub sferoidalne (ZsP45 lub ZsP50).

Dobór materiału na wał jest ważnym elementem projektowania urządzenia. Od wymiarow walu zależą wymiary łożysk, wymiary części osadzonych na wale, a czasami i sprawność urzadzenia.

Dobór walów giętkich do warunków pracy dokonywany jest na podstawie zaleceń katalogowych producenta. Zwykle katalogi podają dla każdej produkowanej średnicy walu moment przenoszony przez wał z uwzględnieniem liczby obrotów i promienia krzywizny zgięcia walu. Po wyznaczeniu teoretycznego kształtu wynikającego z obliczeń wytrzymałościowych konstruktor określa rzeczywisty kształt wału, uwzględniając zadania poszczególnych powierzchni.

Kształt ten powinien spełniać cztery wymagania:

1) powinien być jak najprostszy technologicznie (łatwość wykonania);

2) kształt walu musi zapewniać jego wymaganą wytrzymałość (szczególnie należy unikać

karbów);

3) zróżnicowane powierzchnie muszą stworzyć dobre bazy do ustalenia części osadzonych

na wale;

4) taniość produktu.

Różnice pomiędzy wałem a osia: wały przenoszą moment obrotowy(osie nie), wały mogą być proste lub korbowe, wały narażone są na skręcanie i zginanie-na większe obciążenia skretne niż oś, bo oś jest elementem poddanym jedynie obciążeniom zginającym

17. Zasady konstruowania i obliczania Wałow.

Wymagania stawiane wałom są często sprzeczne ze sobą i konstruktor w każdym przypadku musi szukać optymalnego rozwiązania.

Przeważnie staramy się, aby wał był jak najprostszy technologicznie, a te warunki spełnia najlepiej gładki wal cylindryczny o stałej średnicy na całej długości. Gładki wał wymaga stosowania pasowań na zasadzie stałego wałka, co podraża obróbkę otworów w elementach nakładanych na wal. Ogólnie uważa się, że pasowanie przy zasadzie stałego otworu jest ekonomiczniejsze w budowie maszyn. Z tego też względu, ze względu na lekkość konstrukcji konstruujemy najczęściej wały stopniowane. Wał rzeczywisty składa się przeważnie z cylindrycznych lub stożkowych odcinków.

Projektując wał najchętniej nadajemy mu kształty składające się z odcinków cylindrycznych. W ten sposób powstaje wał o różnych średnicach. Każdy uskok ze średnicy d na średnicę D powoduje powstawanie karbu. Ponadto na każdym odsadzeniu dajemy możliwie duże promienie przejściowe. Karby utworzone przez rowki na kliny lub wpusty mogą być złagodzone przez zaokrąglenia krawędzi freza i odsunięcie rowka na wpust o kilka milimetrów od odsadzenia na wale. Czopy wałów powinny mieć wysoką gładkość. Jeżeli ujęte są w łożyskach ślizgowych, to należy wymagać gładkości co najmniej klasy 8. Pod łożyska toczne wystarczy gładkość klasy 6. Pamiętajmy także, że nawet powierzchnie swobodne dobrze jest wykonywać z większą gładkością, ponieważ uzyskujemy w ten sposób większą wytrzymałość walu przy obciążeniach zmiennych. Poza tym znaczne zwiększenie wytrzymałości można uzyskać stosując obróbkę powierzchniową walu, np. hartowanie powierzchniowe, azotowanie nawęglanie i hartowanie, ugniatanie za pomocą rolek, śrutowanie itp.

Zgodnie z określeniem oś przenosi głównie obciążenie zginające. Rozpoczynając obliczenia należy określić kierunki i wartości.liczbowe obciążeń zewnętrznych i reakcji w podporach. Przy wyznaczaniu sił zewnętrznych należy określić też ich rodzaj zmienności, gdyż to decyduje o wielkości naprężeń dopuszczalnych. Przy osiach ruchomych występuje zwykle obciążenie obustronnie zmienne i jako naprężenia dopuszczalne przyjmujemy kgo.

δ= Mg/Wx =< kgo

Przyjmując wymiar konstrukcyjny należy obliczoną wartość poprawić o ewentualny wymiar głębokości rowka na wpust oraz zaokrąglić do najbliższego znormalizowanego wymiaru.

W praktyce przyjmujemy często inną średnicę czopa niż wypada to z obliczeń (większą) ze względów konstrukcyjnych (wymiar łożyska).

W takim przypadku należy sprawdzić warunek wytrzymałościowy na naciski powierzchniowe, między czopem wału a podporą według wzoru:

p= P/dg =< po

gdzie P — siła (MN lub kG), d — średnica czopa (m lub cm), g — grubość podpory (m lub cm). Rzeczywiście naciski p muszą być równe lub mniejsze od dopuszczalnych nacisków pj dla materiału czopa i dla materiału podpory. Najczęściej podpora jest wykonana ze słabszego materiału niż oś i wtedy warunek dla podpory narzuca wymiary konstrukcyjne.

Długie wały wielopodporowe są jednocześnie zginane i skręcane. Często nie znamy rozstawienia podpór w chwili, gdy obliczamy średnicę wału. Upraszczamy wtedy obliczenia, pomijając uciążliwe wyznaczanie reakcji w podporach, obliczając wał tylko na skręcanie. Przyjmujemy za to dwa razy niższe naprężenia dopuszczalne. Naprężenia "skręcające są prawie zawsze co najwyżej tętniące (jednostronnie zmienne).

Zasady obliczania osi i wałów dwupodporowych

Obliczanie osi i wałów polega na:

Wyznaczeniu metodami statyki wszystkich sił czynnych i biernych działających na oś lub wał.

Obliczeniu wartości momentów zginających (dla osi i wałów) oraz skręcających i zastępczych (dla wałów) co najmniej dla punktów przyłożenia sił zewnętrznych i dla punktów podparcia (łożysk).

Obliczeniu średnic wału w podstawowych przekrojach i ustaleniu kształtu wału (osi).

Wykonaniu ( w razie potrzeby ) obliczeń sprawdzających (np. uwzględniających zjawisko karbu) i uzupełniających, polegających na obliczeniu sztywności wału itp.

Obliczanie osi dwupodporowych na zginanie

Oś oblicza się jako belkę podpartą na dwóch podporach (łożyskach). Rozwiązanie zaczynamy od wyznaczenia sił czynnych (składowych) a następnie reakcji na podstawie warunków równowagi. Kolejnym krokiem jest wyznaczenie momentów zginających. Następnie na podstawie warunku wytrzymałościowego na zginanie oblicza się minimalną średnicę osi

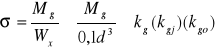

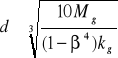

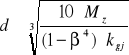

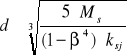

stąd

W przypadku projektowania osi drążonych wstępnie zakłada się stosunek średnicy otworu do zewnętrznej średnicy β = do / d = 0,4 ÷ 0,6 jeżeli średnica otworu nie jest uzależniona od wymagań konstrukcyjnych. Średnicę osi oblicza się wg wzoru

Obliczanie wałów dwupodporowych na zginanie i skręcanie

Obciążenie wałów wywołuje w nich naprężenia normalne (zginające) i styczne (skręcające), zatem wały obliczamy ze wzoru na naprężenia zastępcze oparte na hipotezie Hubera

![]()

Współczynnik redukcyjny α określa, w jakim stopniu uwzględnia się w obliczeniach naprężenia styczne. Jego wartość oblicza się z zależności: α = kgj / ksj lub α = kgo / kso

Ponieważ Wx =-0,1d3 stąd

lub dla wału drążonego

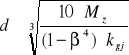

Obliczanie wałów na skręcanie

Wały obliczamy tylko na skręcanie w następujących sytuacjach;

Gdy moment skręcający jest znacznie większy od momentów zginających (np. krótkie wałki reduktorów)

Gdy wał jest obciążony tylko momentem skręcającym.

Średnicę wału obliczamy ze wzoru

lub dla wału drążonego

18. Klasyfikacja , charakterystyka i przeznaczenie łozysk.

Łożyska dzieli się na ślizgowe i toczne. W łożyskach ślizgowych powierzchnia czopa wału ślizga się po powierzchni panewki (części łożyska współpracującej z czopem) lub bezpośrednio po powierzchni otworu łożyska, zatem w czasie pracy występuje tarcie ślizgowe. W łożyskach tocznych między współpracującymi powierzchniami pierścieni łożyska są umieszczone elementy toczne (np. kulki) i wówczas zamiast tarcia ślizgowego występuje tarcie toczne,

W celu umożliwienia ruchu obrotowego elementów maszyn konieczne jest utrzymanie stałego położenia osi obrotu. Stałość położenia osi rozumie się jako stałość względem nieruchome) podstawy, czasem względem innych ruchomych elementów.

Utrzymanie stałego położenia osi obrotu zapewniają łożyska. Elementy wirujące osadzone są na wałach lub osiach, a te z kolei osadzone są w łożyskach. Utrzymanie stałości położenia wymaga co najmniej dwóch łożysk.

Łożyska wywierają na wał reakcje przeciwstawiające się siłom pochodzącym od ciężaru elementów osadzonych na wale, siłom pochodzącym od innych elementów współpracujących z elementami osadzonymi na wale oraz wynikającymi z niewyważenia. Siły obciążające dane łożysko nazywamy obciążeniem łożyska. Obciążenie może mieć składowe w kierunku osi wału i w kierunku poprzecznym. Łożyska przystosowane do przenoszenia przede wszystkim obciążeń poprzecznych nazywamy łożyskami poprzecznymi. Łożyska przystosowane przede wszystkim do przenoszenia obciążeń osiowych nazywamy wzdłużnymi lub osiowymi.

Funkcje przenoszenia obciążeń poprzecznych i wzdłużnych mogą być rozdzielone na kilka łożysk, z których jedne przenoszą obciążenie wzdłużne inne poprzeczne. Mogą być też stosowane łożyska przystosowane jednocześnie do przenoszenia obciążeń wzdłużnych i poprzecznych.

Jeżeli głównym obciążeniem układu jest obciążenie poprzeczne, to i tak należy przewidzieć uniemożliwienie ruchu w kierunku wzdłużnym w celu przeniesienia przypadkowych obciążeń. Podobnie przy głównym obciążeniu wzdłużnym nie można obyć się bez łożysk poprzecznych koniecznych dla zapewnienia stałości osi obrotu.

Łożyska są podzespołami znajdującymi zastosowanie we wszystkich maszynach, w których istnieją elementy ruchome. Przedstawiono dziewięć różnych możliwości rozwiązania problemu łożyskowania. Poczynając od podpór, w których przenoszenie obciążenia następuje w kontakcie powierzchni niesmarowanych, przez łożyska o różnych rodzajach smarowania (smarowanie graniczne, smarami stałymi, hydrostatyczne i hydrodynamiczne), a kończąc na podporach, w których obciążenie jest przenoszone przez warstwy odkształcalne, elementy toczne i pola elektromagnetyczne.

Każdy z wymienionych sposobów łożyskowania ma swoje specyficzne cechy, których znajomość jest niezbędna w działalności konstrukcyjnej.

Wybór rodzaju łożyska i sposobu łożyskowania powinien uwzględniać: warunki

pracy maszyny, tj. obciążenie, prędkość, temperaturę, ciśnienie, chemiczną agresywność otoczenia, oraz wymagania dotyczące gabarytów, dokładności i precyzji

ruchu, luzów, dopuszczalności drgań, hałasu, wreszcie warunki technologiczne,

tj. dostępność materiałów, pracochłonność wykonania, jak również kryteria

ekonomiczne, tj. koszt łożyska, jego trwałość, czynności obsługowe, koszt materiałów eksploatacyjnych.

Od materiałów łożyskowych wymaga się zatem wysokiej wytrzymałości mechanicznej na obciążenia statyczne i dynamiczne, odporności na zatarcie, odporność na korozję, małego współczynnika tarcia, odpowiedniej rozszerzalności cieplnej, dobrego przewodzenia ciepła, dobrej odkształcalności, dobrej obrabialności, a także niskiej ceny. Mimo że istnieje bardzo dużo materiałów łożyskowych, żaden z nich nie spełnia wszystkich wymagań.

Do materiałów często stosowanych należą: brązy odlewnicze cynowe i ołowiowe o dużej twardości i wytrzymałości, mosiądze mają niższą wytrzymałość, ale lepszą odporność na pracę w podwyższonych temperaturze.

Funkcje łożyska: podtrzymują wały i osie(i inne obracające się części), zapewniaja jak najmniejsze tarcie między nimi, przenoszą obciążenia

19. Łozyska Slizgowe

Łożyska ślizgowe na ogół stosuje się:

• przy przenoszeniu bardzo dużych obciążeń (nawet do kilku MN — w przypadku łożysk o średnicy powyżej l m), a także przy obciążeniach udarowych,

• gdy konieczne jest, aby łożyska tłumiły drgania wału,

• przy dużych prędkościach obrotowych i możliwości uzyskania tarcia płynnego,

• w razie konieczności stosowania łożysk (lub panwi) dzielonych,

· gdy wymagana jest cichobieżność łożyska,

· gdy osiągnięcie bardzo dużej dokładności montażu (koniecznej przy łożyskach tocznych) jest utrudnione,

· w drobnych konstrukcjach o bardzo małych obciążeniach (m.in. w urządzeniach mechaniki precyzyjnej).

Klasyfikacja i charakterystyka łożysk ślizgowych w zależności od kierunku obciążeń, działających na łożysko, istnieją łożyska ślizgowe:

· poprzeczne, przeznaczone do przejmowania obciążeń prostopadłych

· do osi obrotu wału (rys. 10.1a),

wzdłużne, obciążone siłami działającymi zgodnie z kierunkiem osi obrotu wału (rys. 10.1b),

• poprzeczno-wzdłużne, przeznaczone do przejmowania obciążeń zarówno prostopadłych, jak i zgodnych z kierunkiem osi obrotu.

W celu zmniejszenia oporów ruchu pomiędzy powierzchniami ślizgowymi panwi i czopa powinna być wytworzona warstwa nośna smaru lub gazu (najczęściej powietrza). W zależności od sposobu podawania smaru rozróżnia się łożyska:

• hydrostatyczne (aerostatyczne), w których warstwa nośna smaru

(gazu) jest podawana pod ciśnieniem,

• hydrodynamiczne (aerodynamiczne), w których warstwa nośna

smaru (gazu) powstaje na skutek ruchu obrotowego czopa względem

panwi i wzajemnego poślizgu między ich powierzchniami ślizgowymi.

Smarowanie łożysk ślizgowych powietrzem stosuje się w urządzeniach

o niewielkiej nośności, ale o bardzo dużych prędkościach obrotowych — od 40000 do 360000 obr/min, np.: wiertarkach dentystycznych i chirurgicznych.

Tarcie w łożyskach ślizgowych. Tarcie ślizgowe, występujące pomiędzy panwią łożyska a czopem wału, zależy od materiałów współpracujących elementów, od stanu (chropowatości) ich powierzchni, od rodzaju smarowania oraz od sił nacisku (jest do nich proporcjonalne). Ciepło wydzielające się podczas tarcia może spowodować nagrzanie się łożyska do zbyt wysokiej temperatury i szybkie jego zużycie, dlatego należy dążyć do osiągnięcia możliwie małego tarcia.

Rozróżnia się tarcie:

• suche, przy którym współpracujące powierzchnie nie są smarowane,

• płynne, gdy między powierzchniami czopa i panwi stale występuje

warstewka smaru,

• mieszane, przy którym powierzchnie współpracujące częściowo stykają

się (głównie na wierzchołkach nierówności), na pozostałym zaś obszarze

są rozdzielone warstewką smaru.

W łożyskach ślizgowych dąży się zawsze do uzyskania tarcia płynnego, ale w praktyce najczęściej występuje tarcie mieszane. Praca łożysk ślizgowych w warunkach tarcia suchego (bez smarowania) nie jest stosowana. Uzyskanie tarcia płynnego jest możliwe przy zapewnieniu takich warunków pracy, aby smar stale znajdował się w szczelinie między czopem i panewką. Warunek ten jest spełniony, gdy ciśnienie smaru w szczelinie jest większe niż naciski jednostkowe czopa na panewkę. Pożądane jest również, aby pracująca część panwi była pozbawiona rowków smarowych.

Utrzymanie niezbędnego ciśnienia wymaga stałego obfitego dopływu smaru o odpowiedniej lepkości i smarności. W warunkach hydrostatycznej zasady smarowania dopływ smaru do szczeliny jest zapewniony przez wtłaczanie smaru pod ciśnieniem. Częściej jest stosowana hydrodynamiczna zasada smarowania polegająca na tym, że pod wpływem ruchu obrotowego czopa względem panwi i ich wzajemnych poślizgów powstaje tzw. klin smarowy, unoszący czop nad powierzchnię panwi. Klin smarowy powstaje przy dostatecznie dużej prędkości obrotowej wału, obfitym dopływie smaru o odpowiedniej lepkości oraz niewielkiej chropowatości powierzchni czopa i panewki. Ważny jest też dobór luzu łożyskowego, uwzględniający warunki pracy danego łożyska.

Jeśli choćby jeden z wymienionych czynników nie jest spełniony, wówczas łożysko pracuje w warunkach tarcia mieszanego. Podczas projektowania łożysk ślizgowych, w których niezbędne jest uzyskanie tarcia płynnego, prowadzi się skomplikowane obliczenia, uwzględniające wpływ wszystkich podanych czynników. Zasady tych obliczeń są ujęte w hydrodynamicznej teorii smarowania.

Do łożysk ślizgowych najczęściej stosuje się smary ciekłe, a zwłaszcza oleje mineralne. Ze względu na lepkość dzielą się one na oleje wrzecionowe, maszynowe, cylindryczne.

20. Łozyska toczne

Łożyska toczne najczęściej są stosowane:

· gdy zależy nam na uzyskaniu bardzo małych oporów ruchu w czasie pracy, a zwłaszcza podczas rozruchu,

· przy zmiennych prędkościach obrotowych wału (ponieważ współczynnik tarcia łożysk tocznych w bardzo małym stopniu zależy od prędkości obrotowej),

· przy dużych i bardzo dużych prędkościach obrotowych,

przy częstszym zatrzymywaniu i uruchamianiu maszyny,

· gdy wymagana jest duża niezawodność pracy i duża trwałość łożyska,

· gdy ze względu na wymiary korpusu maszyny konieczne jest stosowanie łożysk o małych wymiarach wzdłużnych.

Budowa i podział łożysk tocznych (PN-86/M-86401 i PN-ISO 15:2002). Praca łożyska tocznego charakteryzuje się tym, że wskutek toczenia się elementów tocznych względem pierścieni pomiędzy powierzchniami tych pierścieni a kulkami (lub wałeczkami) występuje tarcie toczne.

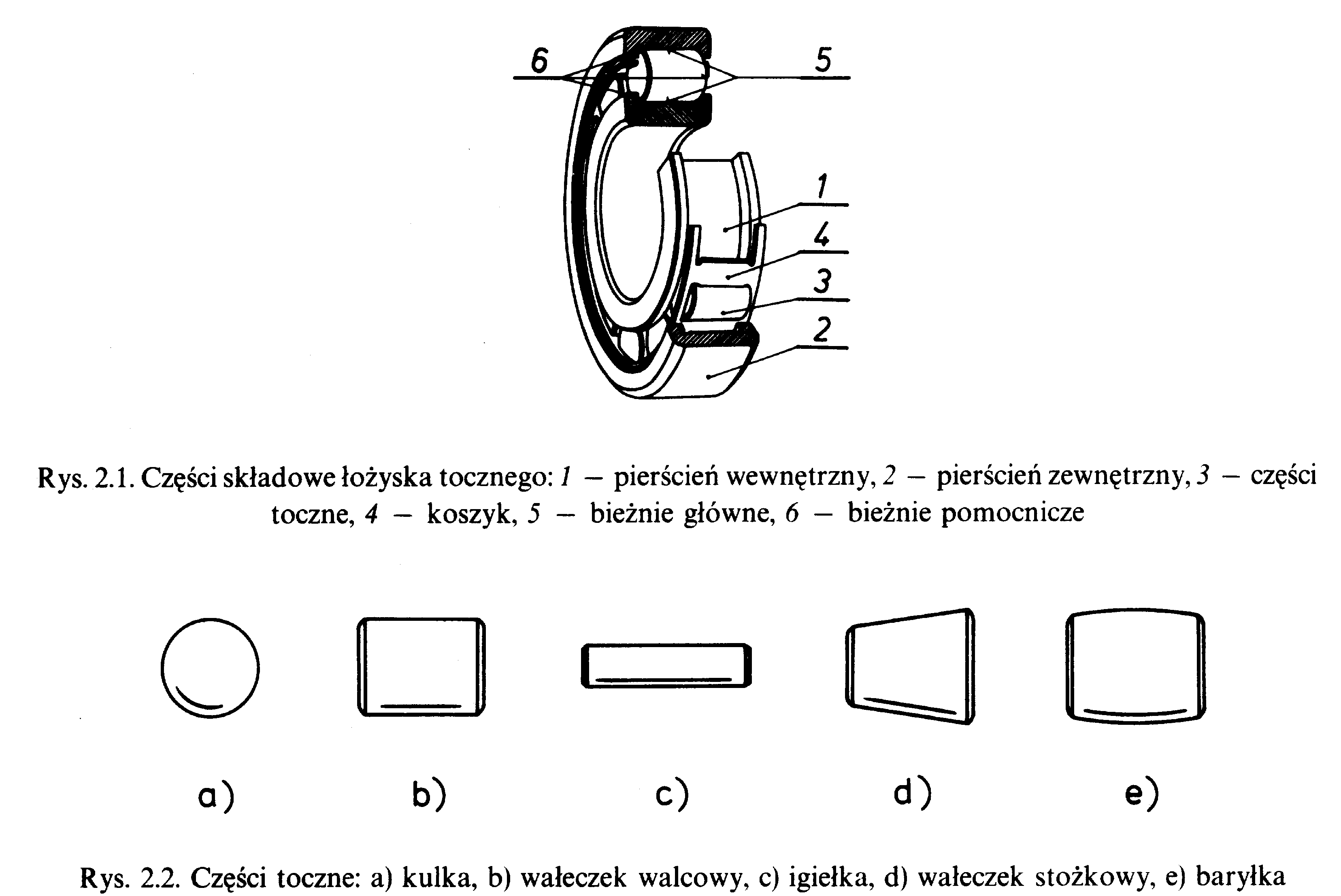

Łożysko toczne składa się z pierścieni — zewnętrznego i wewnętrznego, elementów tocznych oraz koszyczka. Powierzchnie pierścieni, po których toczą się elementy toczne, są nazywane bieżniami. Budowę łożyska, w którym elementami tocznymi są kulki, przedstawia rys. 10.13.

Zalety łożysk tocznych:

Mały współczynnik oporów ruchu w fazie rozruchu

Mały wpływ prędkości obrotowej na opory ruchu

Duża nośność i sztywność w odniesieniu do jednostki szerokości łożyska

Dobre osiowanie wału względem obudowy

Poprawna praca bez dodatkowych wkładów smarowania

Prosty montaż i demontaż

Małe gabaryty

Natychmiastowa zdolność do pracy bez okresu docierania

Wady łożysk tocznych:

nie tłumią drgań i przenoszą je na korpus maszyny i z korpusu na wał;

stosunkowo mała wyporność na wstrząsy i obciążenia dynamiczne

ograniczone możliwości stosowania dla dużych prędkości obrotowych

skłonność do wibracji i hałasu

II BUDOWA I RODZAJE ŁOŻYSK TOCZNYCH (wg kryteriów)

Budowa

1 - pierścień wewnętrzny

2 - pierścień zewnętrzny

3 - części toczne

4 - koszyk

5 - bieżnie główne

6 - bieżnie pomocnicze

Budowa łożyska kulkowego

l — pierścień zewnętrzny, 2 — pierścień wewnętrzny, 3 — kulka, 4 — koszyk, 5 — bieżnia wewnętrzna, 6 — bieżnia zewnętrzna, 7 — nit[16]

Istnieją również nieliczne odmiany łożysk walcowych i igiełkowych bez koszyczka lub bez pierścienia wewnętrznego (w tym ostatnim przypadku bieżnią jest powierzchnia czopa wału).

Na specjalne zamówienia są także wykonywane łożyska walcowe bez pierścienia zewnętrznego. Pierścień zewnętrzny łożyska jest osadzony w gnieździe korpusu maszyny lub w gnieździe oprawy łożyska, a pierścień wewnętrzny — na czopie wału.

Koszyczek służy do zapewnienia równomiernego rozmieszczenia elementów tocznych na obwodzie bieżni łożyska. Ze względu na prawie punktowy lub liniowy styk elementów tocznych z bieżniami, w czasie pracy łożyska występują bardzo duże naciski jednostkowe, a pod ich wpływem — znaczne naprężenia tzw. stykowe). Wymaga to wykonywania pierścieni i elementów tocznych ze stali o specjalnych własnościach, głównie o dużej twardości i odporności na ścieranie. W Polsce stosuje się na łożyska stale ŁH15 i ŁH15SG. W łożyskach bez pierścienia wewnętrznego powierzchnia czopa (odgrywająca rolę bieżni) musi być odpowiednio utwardzona. Koszyczki są wykonywane z blach (metodą tłoczenia) lub jako tzw. masywne (pełne), przy czym ich kształty są różne, zależne od rodzaju łożyska, kształtu elementów tocznych itp.

Mogą być one jedno- lub dwuczęściowe. Koszyczki są wykonywane ze stali, brązu, mosiądzu lub tworzyw sztucznych. Łożyska toczne dzieli się — podobnie jak łożyska ślizgowe — na promieniowe (poprzeczne) i osiowe (wzdłużne), zdolne do przenoszenia obciążeń prostopadłych do osi obrotu wału lub działających wzdłuż jego osi obrotu (rys. 10.14a i b). W rzeczywistości większość łożysk poprzecznych może przenosić także dość duże obciążenia wzdłużne.

Łożyska specjalne przeznaczone do przenoszenia obu rodzajów obciążeń nazywa się łożyskami skośnymi, przy czym kąt a działania tych łożysk jest mniejszy od 45 (rys. 10.14c). Łożyska o kącie α>45 są stosowane bardzo rzadko i zaliczane do łożysk wzdłużnych.

W zależności od kształtu elementów tocznych rozróżnia się łożyska kulkowe i walcowe. Wałeczki mogą być kształtu walcowego, stożkowego lub baryłkowego.

Rozpatrując warunki pracy łożyska wyróżnia się trzy podstawowe przypadki obciążenia łożyska:

1) obciążenie wirujące pierścienia wewnętrznego przy jednoczesnym obciążeniu miejscowym pierścienia zewnętrznego (pierścień wewnętrzny obraca się względem nie obracającego się obciążenia i pierścienia zewnętrznego), np. w skrzyniach przekładniowych; jest to przypadek najczęściej występujący w praktyce (tzw. ruchomy wałek);

2) obciążenie miejscowe pierścienia wewnętrznego, natomiast obciążenie

wirujące pierścienia zewnętrznego (tzw. ruchoma oprawa); przykładem tego rodzaju obciążenia może być łożysko nie napędzanego koła samochodu;

3) kierunek obciążenia obu pierścieni zmienia się, np. gdy na oba pierścienie działają obciążenia wirujące i oscylujące; przykładem mogą być sita, maszyny wibracyjne itp.

21. Charakterystyka i klasyfikacja przekładni mech.

Maszynom roboczym nadaje się określony ruch za pomocą urządzenia zwanego napędem. Zwykle ruch przekazywany jest od silnika do maszyny roboczej poprzez różnego rodzaju mechanizmy. Takie napędy nazywają się napędami mechanicznymi. Obok nich istnieją napędy hydrauliczne, pneumatyczne i elektryczne. Do najczęściej stosowanych mechanizmów napędowych należą przekładnie mechaniczne. Przekładnie mechaniczne zamieniają ruch obrotowy elementów napędzających na ruch obrotowy elementów napędzanych. Konieczność stosowania przekładni wynika z różnicy w prędkościach obrotowych silników i maszyn roboczych. Przekładnia umożliwia zmianę prędkości obrotowej tak, aby przy nadanej prędkości obrotowej wału silnika uzyskać odpowiednią prędkość obrotową wału maszyny roboczej.

Najprostszą przekładnią jest przekładnia pojedyncza, w której występują dwa wały — napędzający (czynny) i napędzany (bierny). Na wałach osadzone są koła, które stykają się bądź bezpośrednio, bądź za pomocą cięgna. Przeniesienie napędu między kołami lub kołami a cięgnem może mieć charakter kształtowy lub cierny w pierwszym przypadku koła są uzębione. Zęby przymusowo wprawiają w ruch współpracujące kolo lub łańcuch. W drugim przypadku koła są dociskane do siebie lub do pasa i poruszają współpracujące koło lub cięgno za pomocą siły tarcia. Rozróżniamy cztery główne rodzaje przekładni mechanicznych.

Przekładnie zębate są przekładniami bezpośrednimi kształtowymi, w których bezpośrednio współpracują uzębione koła.

Przekładnie cierne są przekładniami bezpośrednimi ciernymi, w których bezpośrednio pracują koła dociśnięte do siebie o powierzchniach gładkich.

Przekładnie pasowe są przekładniami ciernymi pośrednimi, w których koła o powierzchniach gładkich współpracują za pośrednictwem pasa lub podobnego cięgna.

Przekładnie łańcuchowe są przekładniami pośrednimi kształtowymi, w których uzębione koła napędzają się za pośrednictwem łańcucha.

Podstawową cechą przekładni jest jej przełożenie. Przełożenie, zwane także przełożeniem kinematycznym, jest to stosunek prędkości kątowej wału czynnego do prędkości kątowej wału biernego.

Przełożenie może być opatrzone znakiem plus, gdy kierunki prędkości kątowych obu wałów zgodne, lub minus, kiedy są przeciwne. Rozróżniamy przekładnie zwalniające (reduktory), w których prędkość kątowa wału biernego jest mniejsza od prędkości kątowej wału czynnego oraz przyspieszające (multiplikatory), w których prędkość kątowa wału biernego jest większa od prędkości kątowej wału czynnego.

Przełożenie reduktora jest większe od jedności, a multiplikatora mniejsze od jedności. Przy styku dwóch kół ciernych toczących się po sobie bez poślizgu punkty obwodu kół mają jednakowe prędkości. To samo wystąpi przy powiązaniu kół nieodkształcalnym cięgnem, stąd można znaleźć zależność między przełożeniem a wymiarami kół.

Przekładnia mechaniczna - mechanizm służący do przenoszenia energii, zazwyczaj wraz ze zmianą prędkości obrotowej i momentu.

Przekładnie mechaniczne są zwykle mechanizmami kołowymi

przeznaczonymi do przeniesienia napędu od wału silnika wykonującego ruch

obrotowy do członu napędowego maszyny roboczej, mechanizmu wykonawczego lub wprost członu roboczego.

Przekładnie kołowe dzielimy:

- przekładnie zwykłe - przekładnie o osiach geometrycznych kół nieruchomych względem podstawy. Rozróżniamy przekładnie zwykłe szeregowe, równoległe, szeregowo-równoległe,

- przekładnie obiegowe lub inaczej planetarne - przekładnie o osiach geometrycznych kół ruchomych względem podstawy. Rozróżniamy przekładnie obiegowe proste, złożone, zamknięte.

Przyczyny zastosowania przekładni:

Funkcjonalne:

- konieczność dostosowania prędkości obrotowej napędu do maszyny roboczej,

- zmiana kierunku obrotów maszyny,

- wymagany jest większy moment niŜ jest w stanie wytworzyć silnik,

Konstrukcyjne:

- konieczność przeniesienia napędu na pewną odległość (silnik musi być oddalony od układu roboczego),

- Zmniejszenie gabarytu maszyny poprzez ustawienie równoległe silnika i układu roboczego,

Ekonomiczne:

- możliwość zastosowania jednego układu napędowego do kilku układów roboczych,

- możliwość zastosowania tańszego silnika z przekładnią wielostopniową dla uzyskania większego zakresu prędkości maszyny roboczej,

Rodzaje przekładni mechanicznych Sposób przekazania napędu:

Cierne - przeniesienie napędu oparte jest na tarciu między dwoma powierzchniami

Kształtowe - przeniesienie napędu oparte jest na zazębianiu się elementów

Element przekazania napędu:

Bezpośrednie - przeniesienie napędu występuje między dwoma elementami

Pośrednie - w przeniesieniu napędu występuje dodatkowy element

Przekładnia cierna bezpośrednia: cierna

Zalety:

- prosta konstrukcja

- brak elementów dodatkowych

- odporność na przeciążenia

Wady:

- duży poślizg = mała sprawność

- brak możliwości synchronizacji położenia

Przekładnia cierna pośrednia: pasowa

- Pas płaski

- pas klinowy

Zalety:

- prosta konstrukcja

- możliwe przekazywanie napędu na dużych odległościach

- mała wrażliwość na niedokładności wykonawcze

Wady:

- poślizg na pasach - spadek mocy (zmniejszona sprawność)

- brak możliwości synchronizacji położenia

Przekładnia kształtowa pośrednia:

Przekładnia łańcuchowa:

Zalety:

- duża wytrzymałość

- możliwe przekazywanie napędu na dużych

odległościach

- brak poślizgu

Wady:

- dodatkowy, skomplikowany element

- duża głośność

Przekładnia kształtowa bezpośrednia:

Przekładnia zębata:

Zalety:

- najwyższa sprawność (0,98 - 0,99)

- duża niezawodność

- małe zużycie

- duża zwartość

- możliwość przenoszenia dużych mocy

Wady:

- hałaśliwość

- duży koszt wykonania

- brak odporności na przeciążenia

22. Cechy Przekładni

Podstawową cechą przekładni jest jej przełożenie. Przełożenie, zwane także przełożeniem kinematycznym, jest to stosunek prędkości kątowej wału czynnego do prędkości kątowej wału biernego.

Przełożenie może być opatrzone znakiem plus, gdy kierunki prędkości kątowych obu wałów zgodne, lub minus, kiedy są przeciwne. Rozróżniamy przekładnie zwalniające (reduktory), w których prędkość kątowa wału biernego jest mniejsza od prędkości kątowej wału czynnego oraz przyspieszające (multiplikatory), w których prędkość kątowa wału biernego jest większa od prędkości kątowej wału czynnego.

Przełożenie reduktora jest większe od jedności, a multiplikatora mniejsze od jedności. Przy styku dwóch kół ciernych toczących się po sobie bez poślizgu punkty obwodu kół mają jednakowe prędkości. To samo wystąpi przy powiązaniu kół nieodkształcalnym cięgnem, stąd można znaleźć zależność między przełożeniem a wymiarami kół.

Jakie parametry charakteryzują każdą przekładnie? Ilość zębów, przełożenie, moment obrotowy, współczynnik przeciążalności, moc, sprawność.

Cechy przekładni zębatych: stałość przełożenia, mogą przenosić dowolną moc, równomierna praca, duży współczynnik sprawności, niezawodność działania, zwarta konstrukcja, pozwalaja rozłączać napęd, hałas, konieczność obfitego smarowania, wysoki koszt.

Do napędu maszyn wymagających zmiany prędkości obrotowej w szerokich granicach stosuje

się przekładnie z przełożeniami zmiennymi. Przełożenia można zmieniać skokowo lub w sposób ciągły. Rozpiętością przełożenia nazywa się stosunek granicznych prędkości obrotowych wału napędzanego lub stosunek przełożeń granicznych.

Wskutek nieuniknionych strat energii mechanicznej wskutek tarcia współpracujących elementów, oporu ośrodka oraz tarcia wewnętrznego materiału elementów przekładni, moc na wale napędzanym jest mniejsza od mocy na wale napędzającym. Sprawność przekładni jest to stosunek mocy na wale napędzanym do mocy na wale napędzającym.

Sprawność przekładni pojedynczej jest na ogół duża i zawiera się w granicach 0,94 do 0,% z wyjątkiem przekładni samohamownych, których sprawność jest mniejsza od 0.5

23. Przekładnie zebate

Uszkodzenia przekładni zębatych:

• pitting

• złamanie zęba zmęczeniowe i doraźne

• zatarcie współpracujących powierzchni bocznych

• zużycie ścierne

• odkształcenia plastyczne

Pittingiem nazywamy uszkodzenia powierzchni boków zębów w postaci wykruszeń występuje zazwyczaj w okolicy kół tocznych lub nieco poniżej. Pitting jest skutkiem istnienia nacisków i występowania smaru na powierzchni boków zębów.

Rozróżniamy :

- Pitting przemijający - wynik nadmiernej chropowatości boków zębów (szczególnie przy zębach miękkich)

- Pitting postępujący (progresywny) - występuje na całej flance zęba. Jest to rodzaj uszkodzeń zmęczeniowych pojawiających się przy występowaniu dużych nacisków. Efektem pittingu postępującego jest zmiana krzywizny boku zęba poniżej koła tocznego.

Zatarcie współpracujących powierzchni bocznych

Przebieg:

• wzrost temperatury

• spadek własności smarnych smaru

• metaliczny styk powoduje mikrospajania

• nierówność powierzchni powoduje wzrost temperatury

Odkształcenia plastyczne

Występuje w przypadku stali nieulepszonych lub żeliwa albo przy dużych uderzeniach.

CEL smarowania:

• zmniejszenie tarcie

• odprowadzenie ciepła

• zabezpieczenie przed korozja.

Dwa sposoby smarowania:

• zanurzeniowo-rozbryzgowe

• natryskowe

Korekcja uzębienia polega na promieniowym przesunięciu środkowej linii zarysu odniesienia względem koła podziałowego. Korekcja jest zabiegiem polegającym na ustawieniu narzędzia skrawającego w odpowiednim miejscu względem nacinanego kola zębatego, w celu poprawy zarysu zęba.

Cele stosowania korekcji:

- uniknięcie podcięcia stopy zęba przy liczbie zębów z < zgr (to daje korekcja plusowa)

- powiększenie grubości stopy zęba - zwiększenie wytrzymałości

- powiększenie promienia krzywizn zarysu boków zębów

- możliwość doboru (zmiany) odległości miedzyosiowej

- korzystne warunki poślizgu międzyzębnego

W kolach walcowych praktyczne znaczenie ma: zarys czołowy - zarys zęba powstały w wyniku przecięcia powierzchni bocznej zęba płaszczyzna prostopadła do osi koła,

zarys normalny - zarys zęba powstały w wyniku przecięcia powierzchni bocznej zęba płaszczyzna prostopadła do linii zęba.

Zaletami takiego rozwiązania jest większa powierzchnia jaka przenosi obciążenia przy zachowaniu tych samych wymiarów koła.

Podstawowe prawo zazębienia określa warunki, jakie musza spełnić zarysy zębów,

aby zapewnić stałość stosunku prędkości kątowych kół współpracujących.

Prawo Willisa:

Wzór wyraża podstawowe prawo zazębienia zwane tez prawem Willisa, które można sformułować następująco.

W celu zapewnienia stałego przełożenia kinematycznego (i=const) zarysy zębów powinny być takie, aby wspólna normalna N-N w dowolnym punkcie styku zębów B dzieliła odcinek O1O2 w stałym stosunku rw2/rw1.

Zarysy zębów spełniających ten warunek nazywamy zarysami sprzężonymi.

W czasie zazębiania punkt styku B (punkt przyporu) zębów współpracujących przemieszcza się wzdłuż boku zęba. W kołach skonstruowanych zgodnie z podstawowa zasada zazębiania, niezależnie od położenia punktu przyporu, normalna NN dzieli w stałym stosunku odcinek O1 O2 . Przy stałej odległość osi oznacza to, ze punkt C (biegunem zazębienia) nie zmienia swego położenia w czasie współpracy kół. Zarysy zębów spełniające ten warunek współpracują tak, jakby okręgi o promieniach rw1 i rw2 toczyły się po sobie bez poślizgu. Okręgi te nazywamy okręgami tocznymi.

Przekładnia zębata - przekładnia mechaniczna, w której przeniesienie napędu odbywa się za pośrednictwem nawzajem zazębiających się kół zębatych.

Przekładnie rozróżnia się ze względu na:

Ilość stopni:

przekładnia jednostopniowa (przykład a) - w której współpracuje jedna para kół zębatych

przekładnia wielostopniowa np. dwustopniowa, trzystopniowa itd. (przykład b) - w której szeregowo pracuje więcej par kół zębatych; przełożenie całkowite przekładni wielostopniowej jest iloczynem przełożeń poszczególnych stopni

Umiejscowienie zazębienia:

zazębienie zewnętrzne (przykład c)

zazębienie wewnętrzne (przykład d)

Rodzaj przenoszonego ruchu:

przekładnia obrotowa - uczestniczą w niej dwa koła zębate

przekładnia liniowa - koło zębate współpracuje z listwą zębatą tzw. zębatką. Ruch obrotowy zamieniany jest w posuwisty lub na odwrót

Wzajemne usytuowanie osi obrotu:

przekładnia czołowa - w której obie osie obrotu leżą w jednej płaszczyźnie. Takie przekładnie występują w dwóch odmianach:

przekładnia śrubowa (zębata) - w której osie obrotu leżą w dwóch różnych płaszczyznach. Takie przekładnie występują w dwóch odmianach:

przekładnia hiperboloidalna (o osiach zwichrowanych)

przekładnia ślimakowa (o osiach prostopadłych)

Przekładnie zębate są najpowszechniej stosowanymi przekładniami w budowie maszyn. Ich główne zalety, to:

łatwość wykonania

stosunkowo małe gabaryty

stosunkowo cicha praca, gdy odpowiednio smarowane

duża równomierność pracy

wysoka sprawność dochodzącą do 98% (z wyjątkiem przekładni ślimakowej i falowej).

Natomiast do wad przekładni zębatych należą:

stosunkowo niskie przełożenie dla pojedynczego stopnia

sztywna geometria

brak naturalnego zabezpieczenia przed przeciążeniem

Oddzielną grupą przekładni zębatych są przekładnie obiegowe, przekładnie falowe i przekładnie zębate o zmiennym przełożeniu.

Przekładnie obiegowe w odróżnieniu od przekładni zwykłych cechują się tym, że środki niektórych kół zwanych dalej satelitami poruszają się po torach kołowych wokół osi geometrycznej przekładni z tym, że środki tych torów leżą w geometrycznej osi przekładni. Koła przekładni, których środki leżą w osi przekładni nazywane są kołami centralnymi natomiast człon, na którym osadzone są satelity nazywa się jarzmem.

24. Przekładnie Cięgnowe

Przekładnia pasowa należy do napędów cięgnowych. Składa się ona z dwóch lub więcej kół o gładkich powierzchniach i opasującego je sprężystego cięgna. Cięgna nałożone na koła pasowe posiadają naciąg jeszcze przed uruchomieniem napędu. Naciąg ten będziemy nazywali naciągiem wstępnym i oznaczymy go symbolem S0. Wskutek napięcia wstępnego S0 cięgno jest dociskane do powierzchni koła pasowego i po uruchomieniu kola napędzajajcego

powstaje siła tarcia, która umożliwia przeniesienie ruchu z koła napędzającego na koło napędzane za pośrednictwem rozciąganego cięgna, które ogólnie nazywamy pasem.

Pas może mieć różne poprzeczne przekroje w kształcie prostokąta, koła, trapezu itp. Przekładnie pasowe są stosowane dość szeroko do bardzo różnych urządzeń o mocach od na mniejszych do bardzo dużych (rzędu 1500 kW), przy różnych prędkościach pasa (od zera do 50 m/s). Odległość osi kół może być bardzo duża (czasami do 15 m). W najczęstszym przypadku, jak wynika ze schematu pokazanego na rys. 7.89, osie kół pasowych są równoległ a kierunek obracających się kół jest jednakowy. Jednakże w przypadku potrzeby możemy uzyskać układy zupełnie odmienne, co zaliczamy do zalet tych napędów.

Najważniejszymi zaletami przekładni pasowych są:

(1) Płynność ruchu, łagodzenie gwałtownych zmian obciążenia;

(2) Dowolność rozstawu kół i ustawienia osi wałów;

(3) Możliwość uzyskania zmiennych przełożeń, wyłączania napędu i zmiany kierunku obrotów;

(4) Wymagana mała dokładność rozstawienia kół;

(5) Tłumienie drgań;

Prosta i tania konstrukcja;

Prosta obsługa, bez smarowania.

Wady:

(1) Dość duże wymiary.

(2) Duże naciski na wały i łożyska.

(3) Zmienność przełożenia.

(4) Wyciąganie się pasa wymaga regulacji.

(5) Wrażliwość pasa na chemiczne oddziaływanie ośrodka, jego temperatury i wilgotność

(6) Wrażliwość pasa na smary.

(7) Sprawność przekładni pasowej jest nieco mniejsza niż przekładni zębatych lub łańcuchowych

( = 0,95-0,98).

Obecnie przekładnie z pasami płaskimi stosuje się bardzo rzadko. Spotyka się je w maszynach rolniczych, gdy odległości pomiędzy osiami kół są znaczne. Gdy osie kół pasowych są rozstawione w znacznych odległościach, zaleca się, aby cięgno robocie znajdowało się na dole. Wtedy po wyciągnięciu się pasa kąt opasania kół zwiększa się na skutek grawitacyjnego zwisania nieroboczej nie napiętej górnej części pasa.

Przekładnie z pionowo biegnącym pasem są wrażliwe na wyciąganie się pasa i wymagają ciągłej regulacji jego napięcia. Płaszczyzna przechodząca przez osie kół może być nachylona w stosunku do poziomu o kąt nie większy niż 60°.

W napędach pasowych stosuje się rolki w postaci kół nie przenoszących mocy. Rozróżnia się rolki napinające (naprężające) oraz rolki kierujące. Rolki napinające służą do ciągłej lub okresowej regulacji napięcia pasa. Rolki kierujace służą do skierowania pasa w określonym kierunku, np. w celu ominięcia przeszkody. Do ciągłej regulacji napięcia pasa najczęściej służą rolki osadzone na dźwigni i dociskane do cięgna siłą sprężyny lub siłą ciężkości umieszczonej tam masy

Przekładnia linowa - w budowie maszyn przekładnia mechaniczna cięgnowa, w której cięgnem jest lina.

Przekładnie linowe znajdują zastosowanie w przypadkach, gdy moc przenoszona jest na większą odległość (od kilku do kilkunastu metrów), przy dużych obciążeniach i stosunkowo niskich prędkościach.

Geometria przekładni linowej jest podobna do geometrii przekładni pasowej.

Przekładnia łańcuchowa - przekładnia mechaniczna cięgnowa, w której cięgnem jest łańcuch. W takich przekładniach zęby kół łańcuchowych zazębiają się z elementami łańcucha przenosząc w ten sposób napęd.

W przekładniach łańcuchowych stosuje się dwa typu łańcuchów - pierścieniowy i drabinkowy. Ze względu na zasadnicze różnice w konstrukcji tych łańcuchów także koła tych przekładni mają odmienne konstrukcje.