Dr hab. inż. Z.Kudźma

Podstawy Napędu hydrostatycznego

1.Definicja napędu hydraulicznego (rodzaje, na podstawie jakiego prawa funkcjonują ).

Napęd hydrauliczny - zespół mechanizmów i urządzeń służący do zmiany dowolnego rodzaju energii na energię cieczy, która jako nośnik służy do ponownej zamiany tej energii na energię mechaniczną.

Napęd hydrostatyczny - napęd, w którym wykorzystywana jest energia ciśnienia cieczy.

Napęd hydrokinetyczny - napęd, w którym wykorzystywana jest energia kinetyczna cieczy.

Analogicznie można sformułować definicję napędu pneumostatycznego i pneumokinetycznego gdzie nośnikiem energii jest powietrze.

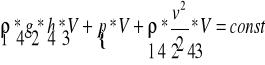

Istota napędu hydraulicznego i pneumatycznego wynika z równania Bernouliego i równania ciągłości strugi

![]()

gdzie:

h - wysokość położenia

v - prędkość

p - ciśnienie

g - przyspieszenie ziemskie

Postać energetyczna tego równania jest następująca:

energia energia energia

potencjalna ciśnienia kinetyczna

gdzie:

V - objętość cieczy

Do podstawowych podzespołów i elementów układów hydraulicznych należą:

1. Pompy hydrauliczne (źródła energii)

2.Akumulatory hydrauliczne (dodatkowe źródło zgromadzonej wcześniej energii lub tłumik drgań cieczy)

3. Urządzenia wykonawcze (siłowniki i silniki hydrauliczne)

4. Zawory konwencjonalne (sterowanie ciśnieniaem, zabezpieczenie przed nadmiernym wzrostem ciśnienia, odcinanie dopływu cieczy, redukcyjne, zwrotne, regulatory przepływu, zamki hydrauliczne)

5. Rozdzielacze konwencjonalne (kierowanie przepływem)

6. Zawory i rozdzielacze proporcjonalne.

7. Wzmacniacze hydrauliczne (moc robocza jest wielokrotnie większa od mocy sygnału sterującego)

8. Filtry (oczyszczanie cieczy roboczej z zanieczyszczeń)

8. Zbiorniki (gromadzenie cieczy, odpowietrzanie, odprowadzanie ciepła, oczyszczanie)

9. Połączenia (przewody giętkie, sztywne, szybkozłącza, łączniki)

2. Wyjaśnij zasady funkcjonowania napędów hydraulicznych.

Większość układów hydraulicznych i pneumatycznych zbudowana jest z tzw.

ogniwa pierwotnego - pompy wyporowej lub sprężarki spełniającej rolę generatora energii ciśnienia i tzw. ogniwa wtórnego spełniającego rolę układu wykonawczego - siłowniki, silniki obrotowe. Przykłady takich układów przedstawiono na rys.

Rys.1. Schematy hydrostatycznych układów napędowych: a)tłokowego; 1-dźwignia, 2-cylinder pompy, 3-siłownik, 4-zbiornik, 5,6-zawór zwrotny, 7-zawór odcinający

b) obrotowego (przekładni); 1-pompa, 2-silnik, 3-pompa uzupełniająca przecieki, 4-zbiornik, 5-zawór przelewowy, 6-filtr, 7-zawór przeciążeniowy

Z prawa Pascala o równomiernym rozkładzie ciśnienia w cieczy wynika:

![]()

Zakładając, że nośnikiem energii jest ciecz nieściśliwa i pomijając opory tarcia oraz straty objętościowe, można zapisać:

![]()

oraz ![]()

Prędkości tłoków wynoszą:

![]()

oraz ![]()

Przełożenie napędu hydrostatycznego:

![]()

Teoretyczna moc napędu hydrostatycznego:

![]()

gdzie:

Q - objętościowe natężenie przepływu

![]()

Q [l/min] , p [Mpa] N [kW]

W przypadku przedstawionym na rysunku b przełożenie wynosi:

![]()

gdzie:

np,ns - prędkości obrotowe pompy i silnika

qp,qs - jednostkowa wydajność pompy i jednostkowa chłonność silnika

Zalety napędów:

1. małe wymiary elementów hydraulicznych przy dużej ich mocy

2. duża żywotność i bez awaryjność pracy

3. łatwość sterowania i kontroli

4. proste sposoby zapobiegania przeciążeniom

5. duża możliwość automatyzowania układów

6. duża dowolność w rozmieszczeniu poszczególnych elementów

7. proste remonty

8. niskie koszty

Wady napędów:

1. mała sztywność kinematyczna

2. duże straty energetyczne na długości i miejscowe

3 stosunkowo duża głośność

4. mała odporność przeciw pożarowa

3. Omówić właściwości cieczy roboczych i wymienić podstawowe parametry.

Nośnikiem energii w napędzie hydrostatycznym jest ciecz nazywana także czynnikiem roboczym lub obiegowym. Ciecz należy uważać za element konstrukcyjny, którego własności wywierają zasadniczy wpływ na pracę układu.

Właściwościcieczy: [wymagane]

- jak najmniejsza ściśliwość,

- jak najmniejsza zmienność lepkości wraz ze zmianą temp. i ciśnienia.

- Jak najmniejsza temp. krzepnięcia i jak najwyższa temp. zapłonu,

- duże ciepło właściwe, dobra przewodność cieplna i mała rozszerzalność cieplna,

- odporność na pienienie się i utlenianie,

- dobre własności smarne,

- jednorodność struktury i trwałość chemiczna,

- obojętność chemiczna w stosunku do metali i materiałów uszczelniających,

- możliwie powolne starzenie się.

Obecnie używa się następujące rodzaje cieczy roboczych:

oleje mineralne,

oleje syntetyczne,

emulsje oleju w wodzie (w ilości 2Ⴘ20%).

Podstawowe parametry cieczy:

Ciężar właściwy:

![]()

gdzie: G - ciężar cieczy w N

V - objętość cieczy w m3

Gęstość (masa właściwa):

![]()

gdzie: m - masa cieczy w kg

g - przyspieszenie ziemskie w m/s2

c) Ściśliwość cieczy (współczynnik ściśliwości i moduł sprężystości):

Współczynnik ściśliwości:

![]()

gdzie: V - zmiana objętości cieczy spowodowana zmianą ciśnienia w[ m3]

V - początkowa objętość cieczy w m3,

p - zmiana ciśnienia w N/m3.

Moduł sprężystości:

![]()

d) Lepkość cieczy:

Lepkość cieczy jest określona siłami tarcia wewnętrznego, występującymi w czasie ruchu względnego sąsiednich warstw cieczy. Charakteryzowana jest ona współczynnikiem lepkości dynamicznej (absolutnej)-. Współczynnik ten zdefiniowany jest jako siła potrzebna do przesuwania z prędkością 1 cm/s dwóch równoległych płytek o powierzchniach 1 cm2, odległych o 1cm i oddzielonych cieczą, której lepkość jest mierzona. Lepkość dynamiczną mierzy się w Poisach (P):

![]()

praktycznie używa się jednostki 100 razy mniejszej:

1cP=10-2P

Lepkość cieczy bywa także charakteryzowana współczynnikiem lepkości kinematycznej - , który wyraża stosunek lepkości dynamicznej do gęstości cieczy![]()

![]()

1cSt = 10-2St =10-6![]()

lepkość określa się też jako lepkość względną, mierzoną w stopniach Englera (oE), wyznaczaną za pomocą lepkościomierza jako stosunek czasu wypływu 200cm3 badanej cieczy przez kalibrowany otwór, do czasu wypływu wody destylowanej o temperaturze 20oC (z takiego samego naczynia). Lepkość Englera oblicza się wg następującego wzoru:

![]()

gdzie: t - czas wypływu badanej cieczy w sekundach,

tw - czas wypływu wody destylowanej o temp. 20oC w sekundach.

W przypadku cieczy stosowanych w napędach hydraulicznych lepkość dynamiczną można wyznaczyć z zależności:

=0,0065. oE [Ns/m2]

e) Rozszerzalność objętościowa:

Zmianę objętości cieczy wraz ze zmiana temperatury charakteryzuje współczynnik rozszerzalności objętościowej przy stałym ciśnieniu p definiowany jako:

![]()

gdzie: V0 - objętość początkowa,

V - przyrost objętości, T - przyrost temp.

Wpływ temperatury na lepkość oleju: ze wzrostem tem. Lepkość maleje.

Wpływ ciśnienia na lepkość oleju: w praktyce niewielka.

Zapowietrzenie cieczy instalacji hydraulicznej: patrz kawitacja

Własności smarne: ze wzrostem tem smarność maleje.możliwość zatarcia pompy.

4. Wyjaśnić znaczenie prędkości impulsu hydraulicznego.

Prędkość rozchodzenia się impulsu hydraulicznego posiada decydujące znaczenie z uwagi na czas opóźnienia działania w stosunku do chwili jego nadania. Prędkość tą można wyznaczyć posługując się wzorem N. E. Żukowskiego:

gdzie: ρ - gęstość cieczy, k - objętościowy współczyn sprężystości, d - średnica wewnętrzna przewodu, s-grubość ścianki przewodu, E - moduł sprężystości materiału rury.

Zal

zależność prędkości rozchodzenia się impulsu od lepkości cieczy.

5.Wyjaśnić zjawisko uderzenia hydraulicznego i sposoby zapobiegania negatywnym skutkom.

W instalacjach hydraulicznych mogą występować uderzenia hydrauliczne , np. przy gwałtownym zamknięciu rozdzielacza lub zaworu. Gwałtowny wzrost ciśnienia może doprowadzić do zniszczenia przewodów. Wzrost ciśnienia występuje na skutek zmiany energii kinetycznej cieczy na energię ciśnienia. Na rys przedstawiono krzywe obrazujące przyrost i pulsację ciśnienia na skutek uderzenia hydraulicznego.

Rys. Pulsacja i przyrost ciśnienia przy uderzeniu hyd.

Aby zapobiec skutkom uderzeń hydraulicznych stosuje się w układach specjalne tłumiki , których przykładowe konstrukcję przedstawiono na rys .

Rys. Tłumiki uderz. hyd. ab-typ tłokowy c- zaworwy

Kawitacja

W cieczy roboczej , pod ciśnieniem atmosferycznym, jest rozpuszczone do 10 % objętościowo powietrza.

Kawitacja jest to miejscowe wydzielenie powietrza w postaci pęcherzy (wrzenie) z kolejną kondensacją wydzielonych pęcherzyków , którym towarzyszą miejscowe uderzenia hydrauliczne. Kawitacja występuje podczas obniżania ciśnienia w dowolnym punkcie strumienia cieczy do ciśnienia niższego od ciśnienia nasycenia w danej temperaturze wskutek tego ciecz wrze, a wydzielane pęcherzyki są porywane przez strumień cieczy i przenoszone do obszaru o ciśnieniu wyższym, gdzie z kolei się kondensują.

6.Opisać straty na długości .

Spadek ciśnienia (straty) można wyznaczyć według następującego wzoru:[ dla przepływu laminarnego i burzliwego inaczej wyznacza się bezwymiarowy współczynnik oporu]

![]()

p- spadek ciśnienia ; - bezwymiarowy współczynnik oporu ;L - długość przewodu; d - średnica wewnętrzna przewodu; v-średnia prędkość przepływu;

g - przyśpieszenie ziemskie; γ - ciężar właściwy cieczy

Współczynnik oporu zależy od liczby Reynoldsa, którą wyznaczamy ze wzoru:

![]()

- lepkość kinematyczna.

Dla przepływu laminarnego (Re<2300) współczynnik oporu wyznacza się według wzoru:

![]()

Dla przepływu burzliwego (Re>2300) współczynnik oporu można wyznaczyć ze wzoru.

![]()

7. Straty miejscowe.

Urządzenia wchodzące w skład instalacji i ich elementy są charakteryzowane z punktu widzenia oporów przepływu współczynnikami wyznaczonymi doświadczalnie. Miejscowe opory przepływu wywołane są przez lokalne odkształcenia i zmiany prędkości strumienia przepływającej cieczy. Miejscowe spadki ciśnienia określić można według zależności:

![]()

gdzie:

ၸ - bezwymiarowy współczynnik strat miejscowych

ၲ - gęstość cieczy

v - średnia prędkość przepływu

Wartość współczynnika strat miejscowych zależy od rodzaju przeszkody związanej z przewodem lub z elementem sterowania albo regulacji układu napędowego.

Przykładowe współczynniki strat miejscowych.

8. Sprawność hydrauliczna instalacji.

Rozkład ciśnień w przekładni hydrostatycznej.

Skuteczna wartość ciśnienia ၄ps , którą silnik może wykorzystać do napędu maszyny roboczej lub mechanizmu, jest różnicą ciśnienia tłoczenia pg ograniczonego zaworem maksymalnym i sumy strat w przewodach, a więc:

![]()

gdzie:

၄p - suma spadków ciśnienia w poszczególnych odcinkach przewodu i na przeszkodach miejscowych.

Sprawność hydrauliczną instalacji przewodowej można zdefiniować jako:

![]()

Im wyższe ciśnienie w instalacji przewodowej tym sprawność jej jest większa.

9. Dokonać klasyfikacji pomp.

W zależności od rodzaju elementów wyporowych:

Rotacyjne;

Tłoczkowe;

Ze względu na wydajność:

O stałej wydajności;

O zmiennej wydajności;

W zależności od rodzaju napędu:

Napędzane silnikiem elektrycznym;

Napędzane silnikiem spalinowym;

Z napędem ręcznym;

Według liczby strumieni:

Jednostrumieniowe;

Wielostrumieniowe;

W zależności od sposobu łączenia:

Jednostopniowe;

Wielostopniowe;

Systematyka podziału pomp wyporowych (stosowanych w napędach hydrostatycznych)

Pompy wyporowe

Rotacyjne

Zębate

O zazębieniu zewnętrznym

O zazębieniu wewnętrznym

Śrubowe

Łopatkowe

Z łopatkami niewirującymi

Z łopatkami wirującymi

Tłoczkowe

Rzędowe

Promieniowe

Z tłoczkami wirującymi

Z tłoczkami niewirującymi

Osiowe

Z tarczą wirującą

Z tarczą niewirującą

Z wychylnym wirnikiem

10. Charakterystyki idealne pomp.

Teoretyczna wydajność pompy (bez strat) określana jest wzorem: Qt = ၥ · q · n

Gdzie: ၥ - parametr nastawy, bezwymiarowy 0<ၥ<1 (zależy od rodzaju pompy, dla pomp o stałej wydajności ၥ = 1);

q - wydajność właściwa ( na 1 obrót wału pompy);

n - prędkość obrotowa wału pompy;

Teoretyczna moc potrzebna do napędu pompy wyrażona jest następującym wzorem: N = Q၄p

Gdzie: ၄p - różnica ciśnień tłoczenia i ssania;

Charakterystyki idealne pomp wyporowych

11. Narysować schemat i wyjaśnić krótko zasadę funkcjonowania pompy zębatej o zazębieniu zewnętrznym.

Pompę zębatą tworzą najczęściej dwa zazębione ze sobą czołowo, koła zębate, z których jedno jest napędzane od silnika. Podczas obracania się kół zębatych w kierunku roboczym, w komorze ssawnej s ciecz wypełnia międzyzębne wnęki kół i jest przymusowo przemieszczana do komory tłocznej t. Komorę tłoczną ograniczają ścianki korpusu i zęby k, m, b, e współpracujących kół zębatych. Jednocześnie w wyniku napływania cieczy pomiędzy zęby kół wyzębiające się w komorze ssawnej i jednoczesnego unoszenia z niej cieczy do komory tłocznej, w komorze ssawnej panuje podciśnienie. Podczas pracy pompy zębatej, wskutek istniejącej różnicy ciśnień przemieszczana ciecz częściowo powraca z komory tłocznej poprzez szczeliny pomiędzy wewnętrznymi ściankami korpusu oraz czołami i wierzchołkami zębów do komory ssawnej. Prawidłowe wypełnienie komory ssawnej uzyskuje się tylko wówczas, gdy panujące w niej ciśnienie bezwzględne wynosi min. 300 mm słupa rtęci. Niskociśnieniowe pompy zębate mają na ogół łożyska ślizgowe, a pompy wysokociśnieniowe łożyska toczne. Charakterystyczne cechy pomp wysokociśnieniowych to: wąskie koła, grube wałki, łożyska igłowe oraz łożyska osiowe na wale pędnym.

Pompa zębata może składać się nie tylko z dwóch, lecz także z trzech lub więcej kół zębatych. Pompy zębate wykonywane są również jako bliźniacze (kilka par kół zębatych) w jednej obudowie, zwykle blokowej.

Pompy zębate stosowane są zwykle do zasilania układów hydraulicznych o ciśnieniach roboczych do około16 MPa. Pompy o samoczynnym ograniczeniu luzów mogą pracować z ciśnieniami roboczymi dochodzącymi do 25 MPa.

12. Wymienić podstawowe zalety pomp śrubowych (schemat uproszczony).

Pompa śrubowa składa się zwykle z dwóch wirników o zębach śrubowych. Oba wirniki są napędzane przez wspólną przekładnię zębatą i obracają się przeciwbieżnie z identycznymi prędkościami.

Robocze prędkości obrotowe wirników pomp śrubowych sięgają niekiedy do 18000 obr/min. Obecnie produkowane są pompy śrubowe o wydajności od 3 do 12000 l/min i ciśnieniu roboczym do 20 MPa.Pompy śrubowe w porównaniu z pompami zębatymi cechuje większa równomierność tłoczenia cieczy, duża sprawność objętościowa i cichobieżność.

13. Zasada działania pompy gerotorowej.

Pompa gerotorowa składa się z uzębionego zewnętrznie wirnika znajdującego się wewnątrz uzębionego wewnętrznie wieńca mającego o jeden ząb więcej niż wirnik. Wirnik jest ułożyskowany mimośrodowo względem wieńca, wskutek czego obracając się przekręca wieniec w tym samym kierunku , lecz wolniej. Oba elementy obracają się współbieżnie, lecz z różnymi prędkościami kątowymi, przy czym wszystkie zęby wirnika stykają się nieprzerwanie z wewnętrznymi ściankami wieńca.

W rezultacie pomiędzy wirnikiem i wieńcem istnieje układ komór o objętościach zmieniających się w funkcji kątu obrotu wirnika, przy czym suma objętości komór jest stała. Cykl obejmujący pełne zakresy zwiększania się i zmniejszania objętości każdej komory odpowiada jednemu obrotowi wirnika.

Jeżeli więc ciecz doprowadza się w tej części pompy, w której komory powiększają się, a odprowadza - symetrycznie z przeciwnej strony, to obracające się elementy przepompowują ciecz przez wnętrze pompy.

Istotne zalety eksploatacyjne pomp gerotorowych to mała liczba ruchomych części, niewielkie rozmiary zewnętrzne i duże sprawności.

14. Sposoby zmiany wydajności pomp łopatkowych, sposoby zapobiegania przeciążeniom w pompach odciążonych.

Pompa łopatkowa ma wirnik o suwliwych łopatkach promieniowych, współpracujących ślizgowo z wewnętrzną ścianką. Skonstruowana jest albo jako pompa mimośrodowa o wlocie zewnętrznym lub wewnętrznym, mająca stałą lub zmienną wydajność oraz stały lub zmienny kierunek tłoczenia, albo jako pompa współśrodkowa, nienastawna (najbardziej rozpowszechniona) odciążona dwustronnego działania.

Pompa mimośrodowa. Podczas obracania się wirnika objętość każdej z przestrzeni wydzielonych wewnątrz obudowy między dwiema sąsiednimi łopatkami, wirnikiem i obudową zmienia się cyklicznie, czyli powiększa się w czasie jednej połowy obrotu wirnika i maleje w drugiej połowie obrotu. Kanał dolotowy zlokalizowany jest w miejscu, gdzie przestrzenie międzyłopatkowe powiększają się, a kanał wylotowy - gdzie przestrzenie te maleją. Przesuwając obudowę względem wirnika, czyli zmieniając jego mimośrodowość, można zmieniać wydajność pompy.

Jeśli wirnik jest ustawiony współśrodkowo (e = 0), pompa nie tłoczy cieczy, a jeśli w położenie przeciwstawne mimośrodowości zmienia się kierunek tłoczenia.

Pompa odciążona (podwójnego działania - typu Vickers). Wirnik z łopatkami umieszczony jest współosiowo z otworem obudowy, który ma przekrój o kształcie owalnym. Dzięki temu pompa ma dwie przestrzenie ssawne i tłoczne rozmieszczone przeciwlegle i odpowiednio połączone. Dzięki temu siły działające na silnik nawzajem się równoważą. Pełna symetrię uzyskuje się gdy liczba łopatek jest podzielna przez 4 (np. 12, 16). Wydajność pompy jest stała, lecz stosunkowo łatwo może być zwiększona lub zmniejszona przez wymianę jednej części - prowadnicy łopatek, która ma postać stalowego pierścienia dającego się wyjąć z korpusu pompy po jej rozebraniu. Ponadto przez odwrotne założenie prowadnicy łopatek przestawia się pompę na przeciwny kierunek obrotu wirnika, z zachowaniem nie zmienionych położeń komór dolotowej i wylotowej. Pompy te szeroko stosowane w przemyśle obrabiarkowym, budowane są zwykle na wydajności od 5Ⴘ200 l/min i ciśnienia robocze do 12 MPa. Spotyka się również pompy na wyższe ciśnienia.

Pompy łopatkowe odznaczają znaczną trwałością.

15. Narysować schemat i opisać zasadę funkcjonowania pompy wielotłokowej osiowej o nieruchomym korpusie.

Elementem obrotowym jest wał pędny, z osadzoną na nim skośnie tarczą pędną, ślizgającą się po zakończeniach tłoków. Skok tłoka zależy od pochylenia tarczy pędnej. Tłoki poruszają się w cylindrach wykonanych w nieruchomym korpusie osadzonym w obudowie pompy. Między denkiem a korpusem obraca się pierścieniowa tarcza rozrządcza, napędzana przez mimośrodowy trzpień na wale pędnym. Obracający się pierścień rozrządczy łączy kolejno (podczas suwów napełniania) cylindry z otworami dopływowymi połączonymi z króćcem zasilającym, a następnie (w czasie suwów tłoczenia) z otworami tłocznymi, połączonymi z króćcem tłocznym. Na wale jest osadzona skośna tarcza pędna wymuszająca robocze suwy tłoków (suwy tłoczenia). Podczas suwów napełniania tłoki przemieszczają się jedynie wskutek naporu cieczy tłoczonej przez pompę wstępną, np. prostą pompę zębata, doprowadzającą do pompy tłokowej ciecz pod ciśnieniem 10Ⴘ15 kG/cm2. Zastosowanie pompy wstępnej zapewnia dobre wypełnienie cylindrów pompy głównej, zapobiega kawitacji i zwiększa objętościowo sprawność pompy głównej. Często pompa wstępna tworzy z główna całość konstrukcyjną.

16. Narysować schemat i opisać zasadę funkcjonowania pompy wielotłokowej osiowej z wychylnym blokiem]

W pompie o korpusie ruchomym tłoki wykonują ruchy przestrzenne. Każdy tłok porusza się względem cylindra, który z kolei obraca się wraz z korpusem dokoła osi „0 - 0”. Podczas przekręcania się wałka pędnego wraz z tarczą pędną o kąt 180Ⴐ i jednocześnie przekręcania się korpusu zawierającego cylindry o taki sam kąt, tłok wykonuje pełny skok, a cylinder jest połączony z komorą ssawną. Tłokowa pompa osiowa ma zwykle 5 do 9 cylindrów. Kąt pochylenia wałka pędnego γ = 12Ⴘ15Ⴐ.

18. Narysować schemat i omówić krótko zasadę funkcjonowania pompy tłokowej promieniowej.

Schemat promieniowe pompy tłokowej.

Pompa ta składa się z wirnika (w nim znajdują się cylindry) oraz tłoków. Wirnik obraca się na wałku zawierającym dwie wyfrezowane komory - tłoczną oraz ssawną, połączoną kanałem ssawnym z końcówką pompy. Obie komory są rozdzielone przegrodą. Tłoki opierają się dzięki naciskowi sprężyn lub siłom odśrodkowym o pierścień obudowy, względem której wirnik jest przesunięty o mimośrodowość e. Ciecz jest wytłaczana z komory tłocznej przez kanał tłoczny. Podczas obracania się wirnika kolejno każdy z tłoków wykonuje skok h = 2e, najpierw zasysając ciecz z komory ssawnej do cylindra, a następnie wytłaczając z niego ciecz do komory tłocznej. Każdy z suwów tłoka odpowiada kątowi mniejszemu niż 180o o kąt przejścia otworu cylindra przez przegrodę.

19. Narysować schemat i podać cechy charakterystyczne pompy odśrodkowej.

Pompy odśrodkowe (pompy wirowe) stosowane są tylko w przypadkach, kiedy do zasilania urządzeń hydraulicznych niezbędne są duże ilości cieczy. Często pompy odśrodkowe są jedynymi źródłami energii w układach hydraulicznych o odpowiednio niskich ciśnieniach roboczych. W innych układach pompy odśrodkowe służą jako pomocnicze - np. do przepompowywania cieczy w celu jej oziębienia lub oczyszczenia oraz do wstępnego zasilania dużych pomp wysokościowych. Zasadę działania i budowę pompy odśrodkowej przedstawia rysunek poniżej.

Ciecz napływa do pompy od strony urządzenia kierującego. Wskutek obracania się wirnika na cząstki cieczy znajdującej się w jego przestrzeniach międzyłopatkowych działają siły odśrodkowe, pod wpływem których ciecz przepływa z dużą prędkością pomiędzy łopatkami wirnika - oddalając się od jego osi obrotu. W rezultacie ciecz jest wtłaczana do dyfuzora otaczającego wirnik, gdzie jej energia kinetyczna ulega zamianie na energię ciśnienia (potencjalną). Z dyfuzora ciecz ciśnienia odpływa do układu.

Aby uzyskać odpowiednio wysokie ciśnienia robocze cieczy, często stosuje się dwustronne pompy odśrodkowe. Ciśnienie tłoczenia takiej pompy jest równe sumie ciśnień tłoczenia jej poszczególnych stopni.

20. Podać sposób obliczania akumulatora sprężynowego.

Akumulatory sprężynowe oblicza się według ogólnej zależności:

cf = ( pmax - pmin )*F [kG]

gdzie:

c - stała sprężyny w kG/cm

f - strzałka ugięcia sprężyny w cm

pmax oraz pmin - maksymalne i minimalne ciśnienie w akumulatorze w kG/cm2

F - powierzchnia tłoka akumulatora w cm2

Największą objętość cieczy nagromadzonej przez akumulator w czasie ładowania określa zależność:

QA = F*f = [( pmax - pmin ) / c]*F2

QA - pojemność użyteczna akumulatora

Nierówność ciśnienia zapewnianego przez akumulator charakteryzuje poniższy wzór, przy czym ciśnienie minimalne cieczy zależy od wstępnego napięcia sprężyny.

( pmax - pmin ) / pmax =

Akumulatory sprężynowe mogą mieć sprężyny

a) wewnętrzne lub b) zewnętrzne.

Bez względu na wykonanie, akumulatory takie można ustawiać w dowolnym położeniu i w czasie eksploatacji nie wymagają one niemal w ogóle obsługi.

Akumulator sprężynowy gromadzi energię kosztem pracy odkształcenia elementu sprężystego - z reguły stalowej sprężyny. Ładowanie akumulatora sprężystego (schemat akumulatora hydraulicznego ze sprężyną wewnętrzną) polega na tym, że pod naporem cieczy o wysokim ciśnieniu tłok ustępuje ściskając sprężynę, a cylinder wypełnia się cieczą. Podczas odpływania cieczy z akumulatora sprężyna rozpręża się i przesuwa tłok usiłując stale wytłoczyć ciecz, co zapobiega zanikaniu jej ciśnienia.

Akumulatory sprężynowe spotyka się rzadko, ponieważ nawet przy niskim ciśnieniu roboczym i niewielkiej pojemności akumulatora niezbędna jest sprężyna o znacznej twardości i dużym ugięciu roboczym.

Na ogół robocze ciśnienie akumulatora sprężynowego nie przekracza 20kG/cm2, a użyteczna pojemność - 0,5l. Przez pojemność użyteczną akumulatora sprężynowego QA należy rozumieć objętość oleju, jaką wchłania akumulator w trakcie zmiany ciśnienia zawartej w nim cieczy od ciśnienia minimalnego pmin do ciśnienia maksymalnego pmax [kG/cm2]. Chwilowe ciśnienie robocze cieczy zależy od charakterystyki sprężyny i zmienia się odpowiednio do zmian jej ugięcia podczas pracy układu hydraulicznego.

21. Wymienić i omówić krótko akumulatory gazowe.

Akumulator gazowy gromadzi energię potencjalną kosztem sprężania gazu, zwykle powietrza. Dlatego też akumulatory gazowe są często nazywane akumulatorami powietrznymi, powietrzno-hydraulicznymi czy też pneumatycznymi. Akumulator powietrzny działa podobnie jak sprężynowy, przy czym zadania sprężyny spełnia powietrze.

Na ogół w akumulatorach ciecz i gaz są oddzielone przez swobodny tłok lub inny element, lecz niekiedy spotyka się również akumulatory, w których ciecz styka się bezpośrednio z gazem.

Akumulator bez elementu rozdzielającego może mieć postać pojedynczej butli w kształcie cygara, w której znajduje się ciecz i gaz, albo zestawu kilku butli połączonych ze sobą, przy czym przeważnie jedna z nich służy jako naczynie ciśnieniowe dla cieczy, a pozostałe są butlami gazowymi, połączonymi między sobą. Aby uniemożliwić całkowite rozładowywanie akumulatora oraz przenikanie gazu do układu hydraulicznego, akumulator wyposaża się w automatyczny zawór, który odcina akumulator od układu w przypadku nadmiernego spadku ciśnienia lub obniżenia się poziomu cieczy poniżej dopuszczalnej wysokości. Główna wada akumulatorów bez elementów rozdzielających polega na konieczności okresowego uzupełniania ubytków gazu. Wskutek rozpuszczania się gazu w cieczy maleje bowiem jego zawartość w akumulatorze. Akumulatory, w których ciecz jest oddzielona od gazu, w zasadzie nie wymagają okresowego doładowywania gazem.

Akumulatory z elementem rozdzielającym.

Zależnie od wykonania elementu rozdzielającego rozróżnia się akumulatory tłokowe i przeponowe. Oba typy akumulatorów stosuje się w zasadzie do ciśnień roboczych sięgających 350 kG/cm2. Przeważnie akumulatory tłokowe mają stosunkowo duże objętości (do 100l i więcej), a przeponowe - małe i umiarkowane.

Swobodny tłok w akumulatorze tłokowym dzieli jego cylinder na dwie komory: gazową i hydrauliczną. Komory te powinny być od siebie szczelnie oddzielone ponieważ inaczej gaz przenika do cieczy roboczej i układ hydrauliczny ulega tzw. zapowietrzeniu. Wymaganą szczelność tłoka w cylindrze uzyskuje się zaopatrując tłok w gumowe pierścienie uszczelniające - zwykle typu „O”, czyli o przekroju okrągłym. Często stosuje się również uszczelnienia złożone, składające się z pierścieni kołnierzowych typu „V” oraz typu „O”. Denka cylindra akumulatora tłokowego na ogół mocuje się stalowymi pierścieniami rozprężnymi.

Akumulatory tłokowe obarczone są istotnymi wadami, jak dość znaczne opory tarcia przeciwstawiające się przesuwaniu tłoka w cylindrze oraz niezupełna szczelność tłoka. Niedogodności wynikające z tych wad pogłębiają się w niskich temperaturach otoczenia. Wymienione wady nie występują w akumulatorach przeponowych.

Akumulatory przeponowe mają objętości do 40l. Przepona (grubości 1,5 do 3mm) powinna mieć taki kształt i rozmiary, aby nie fałdowała się i nie ulegała nadmiernym odkształceniom w przypadku całkowitego rozładowania akumulatora. Dotyczy to zwłaszcza użytkowanych w niskich temperaturach otoczenia, kiedy wydatnie zmniejsza się elastyczność gumy.

W akumulatorach przeponowych bardziej celowe jest stosowanie azotu niż powietrza, ponieważ wówczas warunki pracy przepony gumowej są znacznie korzystniejsze.

Dość szeroko rozpowszechnione są kuliste akumulatory przeponowe, odznaczające się zwartą konstrukcją i stosunkowo małym ciężarem. Akumulator o ciśnieniu roboczym 100Ⴘ120kG/cm2 składa się zwykle z dwóch jednakowych członów półkolistych, pomiędzy którymi mocuje się przeponę. Akumulator przeponowy o bardzo wysokim ciśnieniu roboczym ma zwykle kulistą obudowę dzieloną nie w przekroju największym, lecz w mniejszym.

W celu zmniejszenia wpływu temperatury na węzeł uszczelniający tłoka, cylinder jest oddzielony od korpusu akumulatora. Minimalne ciśnienie w akumulatorze powinno zapewnić zakończenie suwu roboczego najbardziej obciążonego urządzenia wykonawczego układu

22. Narysować uproszczony schemat siłownika dwustronnego działania z jednostronnym tłoczyskiem.

W siłowniku dwustronnego działania ruchy tłoczyska w obu kierunkach są wymuszane dzięki wytwarzaniu odpowiednich różnic ciśnienia, a więc wyłącznie przez stosowne doprowadzenie do siłownika cieczy roboczej pod ciśnieniem, przy czym umożliwia się jednocześnie swobodne odpływanie cieczy znajdującej się po przeciwnej stronie tłoka. Ciecz robocza wytwarza w tłoczysku siłownika określony nacisk osiowy, zależny od jej ciśnienia oraz geometrycznych rozmiarów tłoka i tłoczyska. Nacisk osiowy lub inaczej siła od ciśnienia cieczy na tłoczysku tego siłownika wynosi:

![]()

p1 - ciśnienie po stronie roboczej, p2 - przeciwciśnienie, D i d - wymiary średnicy tłoka i tłoczyska.

23. Narysować schemat siłownika teleskopowego.

Aby uzyskać dostatecznie duży skok przemieszczanego elementu roboczego, stosuje się nieraz kilka typowych siłowników współpracujących szeregowo lub siłownik teleskopowy.

24. Wymienić rodzaje siłowników skrętnych.

Często w celu uproszczenia kinematyki napędów stosowane są w hydraulice przemysłowej urządzenia siłowe do bezpośredniego przekręcania elementów roboczych czyli siłowniki o ruchu obrotowym (urządzenia o ograniczonych kątach obrotu).

a) Łopatkowy siłownik skrętny:

Ciecz robocza pod ciśnieniem doprowadzana jest przez jeden z króćców i wywierając napór na uszczelniona łopatkę sztywno związaną z wałem powoduje jego przekręcanie, najczęściej ze względów konstrukcyjnych w zakresie kątów mniejszych niż 270Ⴐ. Jednocześnie ciecz znajdująca się po drugiej stronie łopatki wypływa wtedy swobodnie przez przelew do zbiornika.

b) Skrętny siłownik o pojedynczym tłoku:

Wał wyjściowy siłownika jest przekręcany dzięki mechanicznemu związaniu z nim tłoka za pośrednictwem odpowiedniego występu. Podczas przesuwania się tłoka jego występ przemieszczając się w śrubowym rowku wału zmusza go do przekręcania się w odpowiednim kierunku.

c) Skrętny siłownik o dwóch tłokach:

Wał przekręca się za pośrednictwem koła zębatego stale zazębionego z zębatkami tłoków siłownika.

25. Narysować schemat i podać różnicę między zaworami: przelewowym i bezpieczeństwa.

Kulowy zawór bezpieczeństwa.

Zawór bezpieczeństwa- zabezpiecza układ hydrauliczny przed przeciążeniem, czyli przed podwyższeniem się w nim ciśnienia ponad dopuszczalną wartość. Włączony jest w odgałęzieniu przewodu tłocznego pompy i otwiera się samoczynnie w przypadku podwyższenia się ciśnienia do określonej wartości. W zwykłych warunkach pozostaje całkowicie zamknięty. Powinien odznaczać się zdolnością natychmiastowego otwierania się w przypadku nagłego wzrostu ciśnienia, ponieważ tylko wówczas skutecznie zapobiega chwilowemu choćby wzrostowi ciśnienia w układzie.

Zawór przelewowy- stosowany, gdy w przypadku regulacji prędkości przez dławienie, w zwykłych warunkach pracy tylko część cieczy dostarczanej przez pompę ma dopływać do urządzenia wykonawczego, a reszta powinna odpływać do zbiornika lub innej gałęzi układu, gdzie panuje niższe ciśnienie. Przeważnie spełnia również zadania zaworu bezpieczeństwa. Stawia mu się wyższe wymagania niż zaw. bezp.- dokładniejsza regulacja; działanie bez drgań oraz powodowania pulsacji. W jednym układzie może funkcjonować kilka zaworów przelewowych połączonych szeregowo, utrzymujących rozmaite wartości ciśnienia w różnych odcinkach obiegu cieczy.

26. Narysować schemat i wyjaśnić zasadę funkcjonowania przykładowego zaworu redukcyjnego.

Służą do utrzymywania określonego obniżonego ciśnienia roboczego w jednym z odgałęzień lub w części układu hydraulicznego. W takiej instalacji stosuje się źródła ciśnienia (pompa, hydroakumulator) dobrane do odgałęzienia o najwyższym ciśnieniu roboczym. Natomiast odgałęzienia o obniżonym ciśnieniu są zasilane cieczą roboczą przepuszczaną przez zawory redukcyjne.

Hydrauliczny zawór redukcyjny

Grzybek zaworu jest utrzymywany w położeniu otwarcia przez sprężynę, dzięki czemu ze źródła wysokiego ciśnienia swobodnie przepływa do zasilanego odgałęzienia niskiego ciśnienia. Jeżeli ciśnienie w zasilanym odgałęzieniu wzrośnie do ciśnienia granicznego, wynikającego ze wstępnego napięcia sprężyny, grzybek pod naporem cieczy przesuwa się w lewo i odcina dopływ cieczy do zasilanego odgałęzienia tak długo, jak długo panuje w nim graniczne ciśnienie obniżone.

9

Wyszukiwarka

Podobne podstrony:

Pytania na drugi stopień MBM Sterowanie Maszyn i Urządzeń, Komp, Maszyny, Sterowanie maszyn i urządz

elementy hydrauliczne symbole, Komp, Maszyny, Sterowanie maszyn i urządzeń

Układy sterowania i regulacji prędkością odbiornika, Komp, Maszyny, Sterowanie maszyn i urządzeń

05 Analiza działania podstawowych maszyn i urządzeń

KARTA OCENY RYZYKA Automatyk montujący szafy sterownicze do maszyn i urządzeń technicznych

Analizowanie działania oraz stosowanie podstawowych maszyn i urządzeń elektrycznych

Podstawy obsługi maszyn sterowanych numerycznie, cnc

Sterowanie dławieniowe szeregowe, PWr Mechaniczny [MBM], Semestr 8, Sterowanie maszyn i urządzeń, St

projekt9 napęd przenośnika taśmowego, Podstawy Konstrukcji Maszyn

Sterowanie Maszyn i Urządzeń 2012 Pytania, PWr Mechaniczny [MBM], Semestr 8, Sterowanie maszyn i urz

badanie nośności hydrostatycznej łożyska wzdłużnego, Podstawy Konstrukcji Maszyn

05 Analiza działania podstawowych maszyn i urządzeń

2 Podstawy budowy i eksploatacji maszyn i urządzeń

Automatyk montujący szafy sterownicze do maszyn i urządzeń technicznych

Podstawowe maszyny i urządzenia stosowane w elektroenergetyce polskiej

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 04 u

więcej podobnych podstron