KURS PRZYGOTOWUJĄCY

DO EKSTERNISTYCZNEGO EGZAMINU

ZAWODOWEGO W ZAWODZIE GÓRNIK

EKSPLOATACJI PODZIEMNEJ (811 101)

WYBRANE ZAGADNIENIA

Z PODSTAW BUDOWY I EKSPLOATACJI

MASZYN I URZĄDZEŃ

Opracował: mgr inż. Aleksander Zaleski

Materiały zostały przygotowane przez Miedziowe Centrum Kształcenia Kadr w Lubinie

na potrzeby kursu przygotowującego do eksternistycznego egzaminu zawodowego

w zawodzie górnik eksploatacji podziemnej (811 101).

Wykonywanie kserokopii lub powielanie inną metodą oraz rozpowszechnianie

w całości lub części bez zgody MCKK jest zabronione.

Materiały szkoleniowe Miedzowego Centrum Kształcenia Kadr

2

II. PODSTAWY BUDOWY I EKSPLOATACJI MASZYN I URZĄDZEŃ

2.1. PODSTAWOWE POJĘCIA Z TECHNOLOGII I MATERIAŁOZNAWSTWA,

MATERIAŁY STOSOWANE W BUDOWIE MASZYN I URZĄDZEŃ DO ROBÓT

STRZAŁOWYCH.

Obróbką cieplną nazywa się zabiegi technologiczne umożliwiające dzięki grzaniu

i chłodzeniu zmianę mikrostruktury, a przez to zmianę własności: mechanicznych,

fizycznych, technologicznych i chemicznych. W obróbce cieplnej stali rozróżnia się trzy

główne grupy operacji cieplnych: operacje wyżarzania, hartowania i odpuszczania.

Obróbka cieplno-chemiczna polega na dyfuzyjnym wprowadzeniu do powierzchniowej

warstwy przedmiotu obcego pierwiastka, celem spowodowania odpowiednich zmian

jej własności. Spośród różnych procesów obróbki cieplno-chemicznej najczęściej są

stosowane nawęglanie, azotowanie.

Odlewanie jest technologią wykonywania przedmiotów za pomocą wypełniania form

ciekłym metalem lub stopem. Odlewy wykonuje się ze staliwa, żeliwa, stopów aluminium,

magnezu, miedzi.

Obróbka plastyczna polega na kształtowaniu materiału, zmianie jego własności

fizycznochemicznych, struktury i gładkości powierzchni w wyniku odkształcenia

plastycznego na zimno lub na gorąco wywołanego działaniem sił zewnętrznych.

Obróbka skrawaniem (wiórowa) jest to proces technologiczny, polegający na nadawaniu

przedmiotom kształtów, wymiarów oraz jakości powierzchni przez usunięcie nadmiaru

materiału w postaci wiórów. Nieodzownym warunkiem procesu skrawania jest ruch

przedmiotu względem narzędzia lub narzędzia względem przedmiotu.

Toczenie - polega na oddzieleniu nożem tokarskim warstwy materiału z obrabianego

przedmiotu. Przedmiot obrabiany wykonuje ruch obrotowy zaś nóż tokarski przesuwając

się równolegle do osi obrotu przedmiotu lub prostopadle do niej, bądź wykonując oba te

ruchy łącznie oddziela kolejne warstwy materiału. Toczenie stosuje się głównie w celu

otrzymania powierzchni walcowatych, stożkowych i kulistych.

Frezowanie – rodzaj obróbki skrawaniem, w której ruch obrotowy wykonuje narzędzie

wieloostrzowe,

a posuwowy (w zależności od konstrukcji obrabiarki, na której jest prowadzona obróbka)

wykonywany jest również przez narzędzie lub przez przedmiot obrabiany. Cechą

charakterystyczną procesu frezowania jest nierównoczesna praca ostrzy narzędzia. Krawędzie

skrawające freza nigdy nie pracują wszystkie równocześnie, lecz kolejno jedna po drugiej.

Obrabiarka, na której wykonuje się frezowanie nazywa się frezarką.

Wiercenie – wykonywanie otworów w nieruchomym materiale przez narzędzie (wiertło)

wykonujące jednocześnie ruch obrotowy (główny) i ruch posuwowy. Wiertła z uwagi na

Materiały szkoleniowe Miedzowego Centrum Kształcenia Kadr

3

trudne warunki pracy (wióry odprowadzane z otworu rysują powierzchnię obrabianą) służą

do wykonywania otworów zgrubnych, otwory dokładne uzyskuje się za pomocą

rozwiertaków.

Szlifowanie - jest to obróbka wykończeniowa powierzchni za pomocą narzędzi ściernych,

w wyniku której uzyskuje się duże dokładności wymiarowe i kształtowe oraz małą

chropowatość. Szlifowanie możemy wykonywać na otworach, wałkach i płaszczyznach.

Maszyny do tego typu obróbki nazywane są szlifierkami a narzędzia skrawające to ściernice.

Materiałem z którego wykonane są ściernice najczęściej jest korund, diament, węglik krzemu

lub węglik boru.

Materiały szkoleniowe Miedzowego Centrum Kształcenia Kadr

4

2.2. CZĘŚCI MASZYN, MASZYNOZNAWSTWO OGÓLNE.

2.2.1. Połączenia maszyn

Połączenia w budowie maszyn wiążą elementy składowe tak, że mogą wspólnie się poruszać

oraz przenosić obciążenia. Połączenia podzielić można na: rozłączne i nierozłączne, pośrednie

i bezpośrednie oraz na spoczynkowe i ruchowe.

Połączenia rozłączne można kilkukrotnie, a nawet wielokrotnie montować i demontować

wykorzystując te same elementy tak, aby za każdym razem spełniało swoje zadanie.

Natomiast elementów łączonych połączeniem nierozłącznym nie można rozdzielić bez

zniszczenia elementów wiążących.

Połączenia pośrednie to takie, w których zastosowano dodatkowe elementy łączące w postaci

śrub, nitów, zawleczek, sworzni, kołków i innych. Elementy te najczęściej przecinają

płaszczyznę styku elementów głównych. Z kolei połączenia bezpośrednie łączone są poprzez

odpowiednie ukształtowanie elementów łączonych.

W połączeniach spoczynkowych wzajemny ruch elementów jest niemożliwy lub mocno

ograniczony, natomiast w połączeniach ruchowych taki ruch jest możliwy.

Połączenia spawane należą do połączeń nierozłącznych, bezpośrednich. W zależności

od metody spajania łączenie elementów odbywa się przez kohezję (spójność

międzycząsteczkową) lub przez dyfuzję (przenikanie cząsteczek). Wykonywanie połączeń

spajanych z użyciem różnych metod umożliwia łączenie wszystkich metali i ich stopów,

metali z materiałami niemetalowymi, a także różnych materiałów niemetalowych.

Lutowaniem nazywamy metodę spajania metali za pomocą wprowadzania między łączone

powierzchnie innego roztopionego metalu lub stopu (czynnika łączącego), zwanego spoiwem.

Podczas lutowanie części łączone nagrzewają się, lecz nie topią w miejscu łączenia.

Połączenie trwałe uzyskuje się dzięki przyczepności lutu do materiałów łączonych, dlatego

warunkiem otrzymania prawidłowego połączenia jest staranna oczyszczenie (mechaniczne

i chemiczne) powierzchni lutowanych.

Połączenia klejone. Łączenie metali za pomocą klejenia jest coraz częściej stosowane

ze względu na dużą wytrzymałość połączenia, brak naprężeń w złączu oraz niskie koszty

tej technologii łączenia. Zaletami połączeń klejonych są ponadto zdolność tłumienia drgań,

możliwość wykonania połączenia bez stosowania obrabiarek, drogich narzędzi i materiałów

oraz brak zjawisk elektrochemicznych, występujących zwykle podczas łączenia metali innymi

metodami. Wadą połączeń klejonych jest ich stosunkowo mała odporność na wzrost

temperatury otoczenia (maleje wówczas wytrzymałość połączenia). Niektóre kleje są mało

odporne na działanie gleby, mimo że są jednocześnie odporne na działanie benzyny i olejów.

Można jednak połączenie uodpornić na działanie wody przez pomalowanie złącza. Metodą

klejenia łączyć można ze sobą nie tylko metale i stopy, ale także metale z nie metalami,

metale z tworzywami sztucznymi, szkłem, porcelaną, tkaninami i innymi materiałami.

Materiały szkoleniowe Miedzowego Centrum Kształcenia Kadr

5

Połączenia nitowe są nierozłącznymi połączeniami pośrednimi (w których łącznikami są

nity) lub bezpośrednimi. Połączenie polega na przewierceniu w łączonych częściach

otworów, osadzeniu w tych otworach nitów i ich zamknięciu (poprzez spęczenie wystających

końców nitów). Zamknięcie nitów może odbyć się za pomocą młotka ręcznego, młotka

mechanicznego lub pras naciskowych. W przypadku mechanicznego zamykania nitu kształt

elementu zakuwającego (zakuwnika) powinien być taki, aby spęczanemu walcowemu

trzonowi nitu nadać kształt podobny do kształtu łba nitu. Nity mogą być zamykane na zimno

(nity z metali nieżelaznych i niewielkie nity stalowe) oraz na gorąco (nity stalowe

o średnicach większym od 9 mm). Temperatura grzania nitów ok. 1300

o

C.

Połączenia wciskowe. Połączenie odbywa się bez elementu pośredniczącego, dzięki tarciu

wywołanemu wzajemnemu naciskowi łączonych elementów. Nacisk wywołany jest poprzez

odpowiednie tolerowanie wymiarów w ten sposób, że wymiar wewnętrzny jednego elementu

jest zawsze mniejszy od wymiaru zewnętrznego drugiego elementu w połączeniu.

Połączenia gwintowe są połączeniami kształtowymi rozłącznymi najczęściej stosowanymi

w budowie maszyn.

Zasadniczym elementem połączenia gwintowego jest łącznik, składający się zazwyczaj ze

śruby z gwintem zewnętrznym i nakrętki z gwintem wewnętrznym. Skręcenie ze sobą obu

gwintów łącznika tworzy połączenie gwintowe.

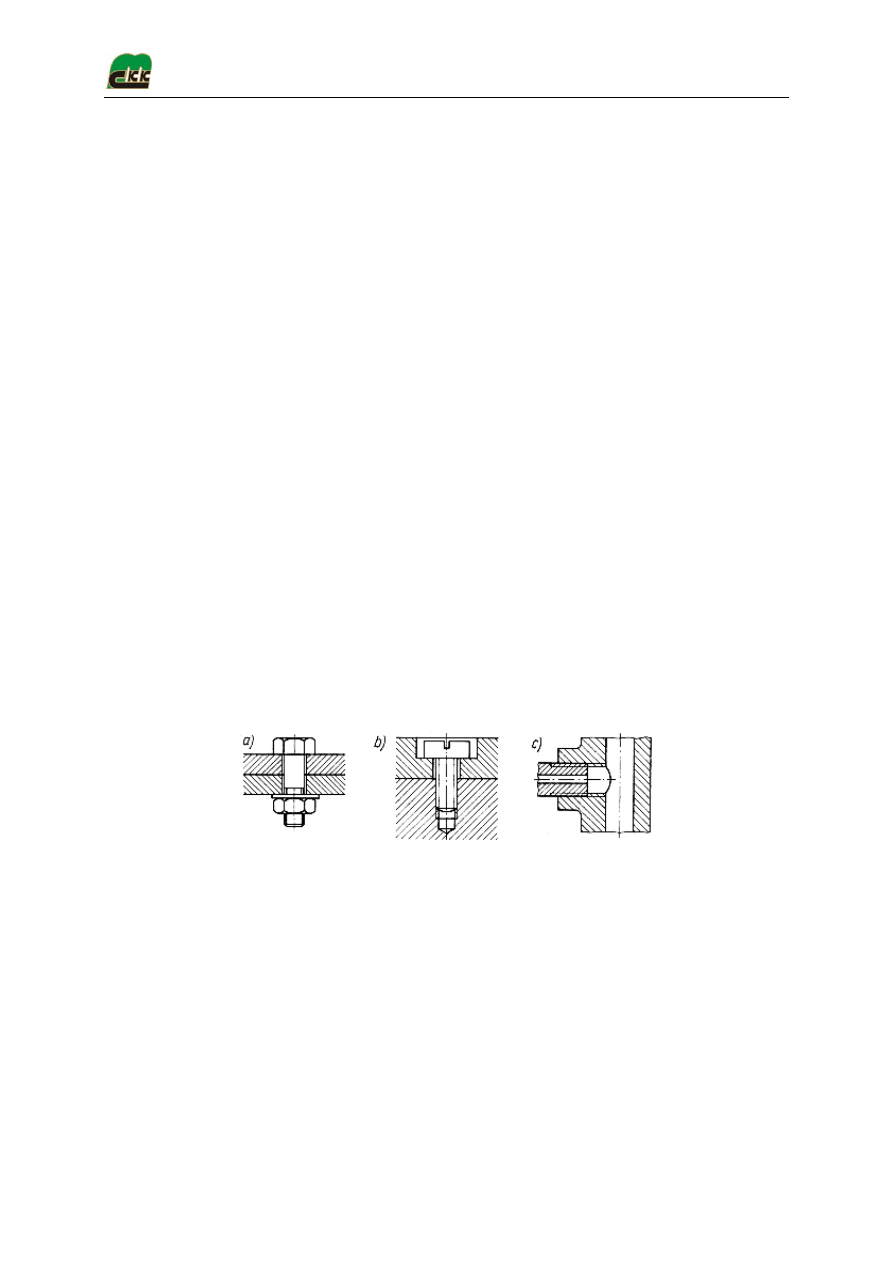

Połączenia gwintowe dzielą się na pośrednie i bezpośrednie. W połączeniach pośrednich

części maszyn łączy się za pomocą łącznika (a); rolę nakrętki może również odgrywać

gwintowany otwór w jednej z łączonych części (b). W połączeniach bezpośrednich gwint jest

wykonany na łączonych częściach (c).

Połączenia gwintowe stanowią połączenia spoczynkowe, wykorzystywane do łączenia części,

do regulacji ich położenia itp. Gwinty są stosowane również w mechanizmach śrubowych,

określanych także jako połączenia gwintowe ruchowe. Mechanizmy śrubowe służą do

zamiany ruchu obrotowego na postępowo-zwrotny, są stosowane do celów napędowych

m.in. do przesuwu stołu lub suportu w obrabiarkach, tworzą zespół roboczy w podnośnikach

lub prasach śrubowych itd.

Wymiary nominalne gwintu śruby i nakrętki, podane w normach są oparte na zarysie

nominalnym, wspólnym dla gwintu zewnętrznego (śruby) i wewnętrznego (nakrętki).

Do gwintów powszechnie stosowanych należą gwinty trójkątne: metryczne i rurowe walcowe

oraz trapezowe: symetryczne i niesymetryczne. Ponadto gwinty dzielą się na: zwykłe, drobne

Materiały szkoleniowe Miedzowego Centrum Kształcenia Kadr

6

(drobnozwojne) i grube (grubozwojne); prawe i lewe; jednokrotne (pojedyncze) i wielokrotne

(dwukrotne, trzykrotne itd.).

Gwinty zwykłe występują najczęściej w elementach niezbyt dokładnych, produkowanych

seryjnie lub masowo. Gwinty drobne mają mniejszą podziałkę niż gwinty zwykłe o tej samej

średnicy. Ze względu na mniejszą głębokość gwintu są one stosowane w celu zwiększenia

średnicy rdzenia śruby; są nacinane na tulejach, rurach itd. Charakteryzują się także wysoką

samohamownością (mały kąt

), zabezpieczając połączenie przed luzowaniem. Gwinty grube

są stosowane w zarysach trapezowych przy d

22 mm, głównie w przypadkach,

gdy o obciążalności połączenia decydują naciski jednostkowe na powierzchniach roboczych

gwintu, np. w połączeniach spoczynkowych często odkręcanych.

Podział gwintów na prawe i lewe wynika z definicji linii śrubowej prawej i lewej.

Powszechnie stosuje się gwinty prawe. Gwinty lewe stosuje się m.in. w niektórych

elementach obrabiarek - gdy użycie gwintu prawego powoduje samoczynne luzowanie

połączenia, jako jeden z gwintów tzw. nakrętki rzymskiej itp.

Do znormalizowanych łączników gwintowych należą śruby, wkręty i nakrętki.

W celu zabezpieczenia połączenia gwintowego przed samoczynnym odkręcaniem

się nakrętek, stosuje się różne rodzaje zabezpieczeń. Używa się m.in. podkładek sprężystych,

nakrętek koronowych z zawleczką (element jednorazowego użycia), przeciwnakrętek

(wywołujących wstępny zacisk na gwincie), podkładek odginanych, zagiętych na krawędzi

przedmiotu i nakrętki, podkładek ząbkowanych, sprężyn lub dodatkowych wkrętów.

2.2.2. Części maszyn

Osią lub wałem nazywa się element maszyny podparty w łożyskach i podtrzymujący

osadzone na nim części maszyn, które wykonują ruchy obrotowe lub wahadłowe. Głównym

zadaniem

wału

jest

przenoszenie

momentu.

W niektórych przypadkach wał może być narażony tylko na skręcanie (np. wał kardana). Oś

nie przenosi momentu obrotowego i jest narażona tylko na zginanie.

Łożyska. W celu zapewnienia prawidłowej pracy elementów maszyn poruszających się

ruchem obrotowym (osi, wałów oraz części maszyn na nich osadzonych) powinno być

zachowane stałe położenie osi obrotu wałów względem nieruchomej podstawy (np. korpusu

obrabiarki).

Zadanie

to

spełniają

łożyska,

a

ustalanie

położenia

osi

i wałów względem korpusu maszyn i urządzeń nazywa się łożyskowaniem. Łożyska dzieli się

na ślizgowe i toczne.

Sprzęgła są to zespoły konstrukcyjne służące do przenoszenia momentu napędowego z wałka

czynnego (napędowego) na wałek bierny (napędzany). Element sprzęgła osadzony na wale

czynnym stanowi człon czynny sprzęgła, natomiast element osadzony na wale biernych

jest członem biernym sprzęgła. Wałki łączone sprzęgłem najczęściej mają wspólną oś obrotu,

jednak może również wystąpić przypadek przecinania się osi wałków pod kątem ostrym.

Materiały szkoleniowe Miedzowego Centrum Kształcenia Kadr

7

Połączenie czynnego i biernego członu w sprzęgłach nierozłącznych wymaga postoju wałów.

Specjalne urządzenia rozruchowe w sprzęgłach rozłącznych pozwalają na połączenie wałów

i wyrównanie ich prędkości kątowej, nawet wówczas kiedy jeden z tych wałów jest ruchomy

a drugi nieruchomy przed połączeniem.

Hamulce to urządzenia, których zadaniem jest wytracenie energii mechanicznej układu

poprzez zamianę jej na inny rodzaj energii. W hamulcach ciernych zamieniana jest na energię

cieplną a w elektrycznych na elektryczną.

Rodzaje hamulców:

1. Zatrzymujące – służą do zatrzymania ruchu wału lub maszyny (w czasie normalnej pracy

są zluzowane).

2. Trzymające (luzujące) – służą do trzymania wału maszyny (w czasie normalnej pracy

są zahamowane).

3. Wstrzymujące – służą do regulacji prędkości jakiegoś układu (często są to jednocześnie

hamulce zatrzymujące).

4. Pomiarowe – służą do różnego rodzaju badań (obciążają badany układ zadanym

momentem hamującym).

Silnik spalinowy jest maszyną energetyczną służącą do zamiany energii chemicznej paliwa

na pracę mechaniczną. Największą grupę silników spalinowych stanowią silniki tłokowe.

Do grupy tej należą zarówno silniki z tłokiem tradycyjnym jak i wirującym (silnik Wankla).

Silniki spalinowe ze względu na stopień sprężenia mieszanki w cylindrze silniki dzieli

się na: niskoprężne (iskrowe) i wysokoprężne (o zapłonie samoczynnym – diesla).

Przekładnie umożliwiają przenoszenie momentu obrotowego (napędu) między dwoma

wałkami. Oprócz przenoszenia napędu przekładnie umożliwiają zmianę: prędkości obrotowej

(przełożenie kinematyczne), wielkości momentu obrotowego (przełożenie dynamiczne)

i ewentualnie zmianę kierunku obrotu kół lub zmianę kierunku osi obrotu (przekładnie

kątowe).

Urządzenia i napędy hydrauliczne i pneumatyczne

Pompy służą do przenoszenia cieczy z poziomu niższego na wyższy lub do przetłaczania

cieczy z obszaru o niższym ciśnieniu do obszaru o ciśnieniu wyższym.

Typowa pompa napędzana jest energią mechaniczną. Energia przekazywana jest cieczy

za pomocą organu roboczego, którym może być wirnik, tłok lub membrana. Działanie pompy

polega na wytwarzaniu różnicy ciśnień pomiędzy stroną ssawną (wlotem) i tłoczną

(wylotem).

Pompa zębata - Rodzaj pompy wyporowej. Składa się z dwóch jednakowych kół zębatych

możliwie jak najciaśniej osadzonych w korpusie. Obracające się koła zębate (jedno z nich jest

napędzane przez zewnętrzne źródło) zagarniają ciecz z komory ssawnej do przestrzeni

Materiały szkoleniowe Miedzowego Centrum Kształcenia Kadr

8

międzyzębnych transportując ją do komory tłocznej. Pompa zębate cechują się prostą

konstrukcją i dużą niezawodnością.

Sprężarka jest to maszyna służąca do sprężania lub przetłaczania gazu.

Ze względu wielkość stosunku sprężania maszyny sprężające dzielą się na:

wentylatory

dmuchawy

sprężarki właściwe

sprężarki niskiego ciśnienia pt < 1,0 MPa

sprężarki średniego ciśnienia 1,0 MPa < pt < 10 MPa

sprężarki wysokiego ciśnienia pt > 10 MPa

Siłownik hydrauliczny (znany także pod nazwą cylinder hydrauliczny) jest to silnik

hydrostatyczny o ruchu posuwistym. W napędach hydraulicznych stanowi element

wykonujący pracę. W siłownikach energia ciśnienia cieczy zamieniana jest na energię

mechaniczną ruchu prostoliniowego zwrotnego. Organem roboczym siłownika mogą być:

tłok, nurnik lub membrana - umieszczone w cylindrycznym korpusie. Do przestrzeni roboczej

wtłaczana jest ciecz, która przesuwa tłok lub nurnik, lub odkształca membranę. Powoduje to

ruch posuwisty tłoczyska.

Siłowniki hydrauliczne jednostronnego działania wymagają wymuszenia powrotu tłoka

do pozycji wyjściowej oraz usunięcia z komory roboczej cieczy. Może to być zrealizowane

za pomocą sprężyny ściskanej w czasie suwu roboczego, która gdy siłownik pozostaje

w spoczynku, zapewnia powrót tłoka. Niekiedy ciężar tłoczyska, urządzenia roboczego lub

zewnętrzne obciążenie wystarcza do wykonania tej pracy. Zasięg suwu roboczego siłownika

hydraulicznego jest limitowany długością tłoczyska. Ze względu na niebezpieczeństwo

wyboczenia długość ta jest ograniczona. W celu zwiększenia zasięgu suwu roboczego stosuje

się siłowniki teleskopowe.

Silnik hydrauliczny wyporowy – stanowi element wykonujący pracę w napędach

hydraulicznych, zamienia energię ciśnienia cieczy na energię mechaniczną ruchu obrotowego.

Zasada działania silnika hydraulicznego jest odwróceniem zasady działania pompy

hydraulicznej tj. ciecz pod ciśnieniem doprowadzona do komór wyporowych powoduje

zmianę objętości komór przez wymuszenie ruchu elementów wyporowych. Ruch ten jest

zamieniany na obrót wałka wyjściowego silnika.

Wiertarki pneumatyczne obrotowe (podobnie jak silniki hydrauliczne) mają budowę

identyczną jak pompy hydrauliczne. Najczęściej stosowane są silniki łopatkowe. Do

wiercenia w twardych materiałach np. w skałach stosuje się wiertarki pneumatyczne

obrotowo-udarowe.

Wyszukiwarka

Podobne podstrony:

OBLICZENIA PRZEKŁADNI PASOWEJ PIŁY TARCZOWEJ TARTACZNEJ, KATEDRA PODSTAW BUDOWY I EKSPLOATCJI MASZYN

Lepkość, Eksploatacja maszyn i urządzeń, eksploatacja maszyn i urządzeń rolniczych

Eksploatowanie Maszyn i Urządzeń Stosowanych w Produkcji Zwierzęcej

podstawy konstrukcji i eksploatacji maszyn

Eksploatowanie maszyn i urzadze Nieznany

od stasi 2, WSZOP INŻ BHP, V Semestr, BUDOWA I EKSPLOATACJA MASZYN I URZADZEN

odp na pytania, WSZOP INŻ BHP, V Semestr, BUDOWA I EKSPLOATACJA MASZYN I URZADZEN

14 Eksploatowanie maszyn i urządzeń 2

Wykład I Eksploatacja MAszyn i Urządzeń

Bezpieczeństwo pracy przy eksploatacji maszyn i urządzeń technicznych

Eksploatacja maszyn i urządzeń energetycznych, Studia

Eksploatacja maszyn i urządzeń do zbioru zielonek

15 Eksploatowanie maszyn i urządzeń do obróbki termicznej

Przepisy eksploatacji urządzeń energetycznych, eksploatacja maszyn i urządzeń, wykład

OLEJE i lepkość, Eksploatacja maszyn i urządzeń, eksploatacja maszyn i urządzeń rolniczych

gnutek,maszynoznawstwo, PODSTAWOWE ZAGADNIENIA EKSPLOATACJI MASZYN

Wykład I Eksploatacja Maszyn i Urządzeń ED

więcej podobnych podstron