Strategia PUSH

Współczesne systemy zarządzania zleceniem produkcyjnym ukierunkowane na strategię PUSH dominują w tej chwili na świecie. Sytuacja ta jest efektem długotrwałego rozwijania tych systemów w drugiej połowie XX wieku przez największe przedsiębiorstwa Europy i Ameryki. Dopiero sukcesy gospodarcze firm japońskich, stosujących strategię PULL uświadomiły pozostałym przedsiębiorcom, że można inaczej (efektywniej) zarządzać produkcją.

Pierwszymi systemami wspomagającymi zarządzanie przedsiębiorstwem były, opracowane na początku lat sześćdziesiątych ubiegłego wieku, systemy IC (Inventory Control), które obsługiwały obszar gospodarki magazynowej. Z biegiem lat systemy zarządzania gospodarką magazynową stopniowo obejmowały produkcję - powstał pierwszy system MRP I (Material Requirements Planning), który służył do optymalizacji procesu planowania potrzeb materiałowych, poprzez wydawanie zleceń zakupu i produkcji dokładnie w takim momencie, aby żądany produkt pojawił się w żądanej chwili i w wymaganej ilości.

Kolejne przełomy w taktyce zarządzania związane są z rozwojem techniki komputerowej. Wzrost mocy obliczeniowej komputerów i rozwój informatycznych metod przechowywania i przetwarzania informacji (teoria baz danych) stopniowo powodowały coraz większą ekspansję systemów zarządzania na inne obszary przedsiębiorstwa. W latach osiemdziesiątych XX wieku powstaje MRP II (Manufacturing Resource Planning), będące faktycznie rozszerzeniem standardu MRP I o finanse i bilansowanie zasobów produkcyjnych (stanowiska pracy). W latach dziewięćdziesiątych standard rozszerza się o dystrybucję, transport, serwis i zmienia nazwę na ERP (Enterprise Resource Planning).

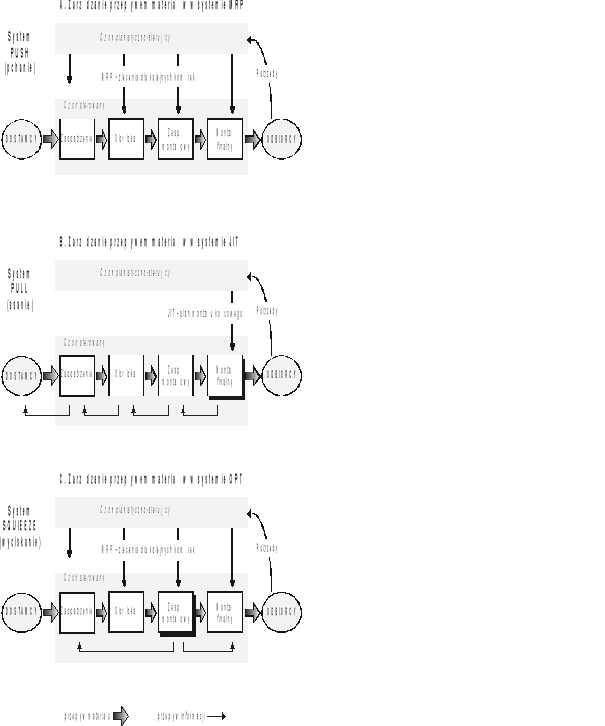

Strategia PUSH zakłada, że zamówienie na produkt końcowy jest przekształcane na żądanie dostarczenia materiałów do określonych punktów systemu produkcyjnego w określonym czasie. W wyniku takiego przekształcenia otrzymuje się szczegółowy harmonogram dostaw materiałów, które następnie są przepychane przez system produkcyjny (PUSH) przy pomocy szczegółowego harmonogramu uruchamiania poszczególnych operacji. Harmonogram ten jest monitorowany i w razie potrzeby korygowany.

Strategia PUSH polecana jest dla produkcji jednostkowej i małoseryjnej przy wykorzystaniu pojedynczych maszyn w konwencjonalnych systemach wytwarzania bądź w wysoce zautomatyzowanych ESP.

Strategia PULL

Strategia PULL (ssący) w znacznej części opracowana została przez japoński przemysł (głównie motoryzacyjny) w drugiej połowie XX wieku. Sztandarowym przykładem wdrożenia tej strategii są zakłady Toyoty, w których, w 1970 roku, prezydent koncernu Ohno Taiichi wdrożył, opracowany przez siebie, system JIT (ang. Just In Time - dokładnie na czas).

Zasada działania systemów ssących oparta jest na zmianie kierunku wymuszeń sterujących systemem produkcyjnym. Sterowanie nie przebiega od wejścia do wyjścia systemu, ale odwrotnie. Pierwszym sygnałem jest zgłoszone na wyjściu zapotrzebowanie na określony produkt, które powoduje zassanie takiego produktu z wcześniejszego stanowiska, co powoduje zassanie odpowiednich materiałów i produktów z wcześniejszych stanowisk itd. W idealnej sytuacji rezultatem tak zdefiniowanego zarządzania jest zlikwidowanie zapasów produkcji w toku (brak sterowania oznacza postój odpowiedniego stanowiska) oraz bardzo dokładne dopasowanie wyjścia systemu do potrzeb klientów (produkowanie nawet pojedynczych sztuk konkretnego produktu). Oczywiście osiągnięcie ideału jest bardzo trudne i wymaga odpowiedniej metody wdrażania takiej strategii oraz odpowiednich narzędzi, ułatwiających jej wdrażanie. Metoda ta nazwana została metodą produkcji odchudzonej (ang. Lean Production) i opiera się w głównej mierze na eliminacji z procesu produkcyjnego wszelkiego marnotrawstwa (czyli tych czynności w procesie produkcyjnym, które podnoszą koszt wyrobu a nie jego wartość), a narzędzia ją wspierające to m.in. Kanban, Kaizen, mapowanie strumienia wartości, benchmarking itp.

Strategia SQUEEZE

Strategia SQUEEZE zakłada, że wydajność systemu produkcyjnego jest ograniczona przepustowością “wąskiego gardła” tegoż systemu. ”Wąskim gardłem” (z ang. bottleneck) nazywamy taki element (bądź zestaw elementów) systemu, który mimo iż wykorzystywany jest i zużywany w 100%, nie zapewnia maksymalnej produkcji. W czasie trwania procesu produkcyjnego materiały są “przeciskane” (z ang. squeeze) przez wąskie gardła powodując spiętrzenia i powiększanie magazynów międzyoperacyjnych. W celu rozwiązania tych problemów opracowano i opatentowano w 1990 roku metodę OPT (z ang. Optimized Production Technology).

Metoda OPT jest jedną z nowszych metod sterowania produkcją, autorem jej jest amerykanin N. E. Goldratt. Początkowo stosowano ją jako metodę planowania i harmonogramowania produkcji i w swojej najprostszej formie metoda ta ustala optymalny harmonogram pracy stanowisk należących do “wąskiego gardła” procesu, a następnie dostosowuje harmonogram pracy pozostałych stanowisk tak, aby wyjście procesu zachowywało się zgodnie z wcześniejszym planem. W późniejszym okresie metodę rozszerzono o filozofię działań operatywnych w przedsiębiorstwie. Dzisiaj metoda OPT stosowana jest głównie do wzmocnienia efektu strategii PUSH lub PULL i odpowiada za maksymalizację wyniku produkcyjnego przy określonych czynnikach produkcyjnych.

Strategia SQUEEZE, jako główna strategia zarządzania zleceniem, dobrze sprawdza się w produkcji mało- i średnioseryjnej, technologicznie zorientowanej, w realizacji zleceń niewrażliwych na zmiany terminów realizacji (zwłaszcza terminu zakończenia), w przypadku niewielkiej liczby stanowisk zaliczanych do wąskiego gardła procesu. W czasie trwania procesu zarządzanego tą strategią monitorowane są na bieżąco tylko stanowiska krytyczne (w celu korygowania bieżącego harmonogramu).

Rys. 22 Podstawowe koncepcje sterowania dostawami materiałów

Wyszukiwarka

Podobne podstrony:

chrobot, W10- mechaniczny

chrobot, W10- mechaniczny

choroszy, W10- mechaniczny

janus, W10- mechaniczny

janus, W10- mechaniczny

zamonik, W10- mechaniczny

zamonik, W10- mechaniczny

biernacki, W10- mechaniczny

wilczewski, W10- mechaniczny

Baszczuk, W10- mechaniczny

cholewa, W10- mechaniczny

pękalski, W10- mechaniczny

Baszczuk, W10- mechaniczny

Baszczuk, W10- mechaniczny

Iwko, W10- mechaniczny

janus, W10- mechaniczny

pękalski, W10- mechaniczny

Chorowski, W10- mechaniczny

więcej podobnych podstron