Wymień najbardziej istotne metody TQM.

Według Oaklanda TQM można realizować przy zaangażowaniu kierownictwa firmy, przy współudziale całej załogi, wykorzystaniu pracy zespołowej nad doskonaleniem jakości i dzięki stosowaniu odpowiednich technik, które pozwalają na osiągnięcie wyników.

Do najczęściej stosowanych technik TQM należą:

transformacja wymagań klienta na techniczne parametry jakości wyrobu i formułowanie celów poprawy jakości.

Do tego typu technik należy np. QGD - Quality Function Deployment, zwana również Domem Jakości, FPD - Food Product Development (Rozwój Produktów Żywnościowych );

analizowanie procesów jakościowych.

Do tego typu technik należy SPC - Statistical Process Control (Statystyczna kontrola procesu), analiza korelacji, analiza Pareto, karty kontrolne, histogramy, wykresy operacyjne;

zorganizowane rozwiązywanie problemów.

FPD - Food Product Develepment ( Rozwój Produktów Żywnościowych ).

Technika ta określa prace badawczo-rozwojowe nad nowymi asortymentami żywności. Jest to problem niezwykle ważny.

Opracowywanie nowych produktów spożywczych wymaga współpracy wielu specjalistów: z zakresu analizy rynku, marketingu, zarządzania, technologii.

Przy tworzeniu nowych produktów należy przede wszystkim brać pod uwagę potrzeby konsumenta, luki na rynku jak i nowe technologie.

Nowe produkty można podzielić na następujące kategorie:

poszerzające asortyment istniejących porduktów,

nowe postacie produktu,

nowa receptura,

nowe opakowanie,

produkty kreatywne.

FPD jest realizowane w następujących etapach:

powstawanie pomysłu,

opracowanie receptury,

panelowa ocean projektu produktu,

próba testowa u konsumentów,

badanie trwałości,

dobór opakowania,

uruchomienie produkcji,

test marketingowy,

produkcja na skalę przemysłową.

Istotnym elementem FPD jest badanie potrzeb konsumenta, stanowiących źródło inspiracji w projektowaniu. Opracowywanie nowych produktów jest procesem złożonym, kosztownym i pociąga za sobą duże ryzyko.

SPC - Statistical Process Control.

Od statystycznej kontroli jakości rozpoczęła się nowa era filozofii jakości. Dzięki metodom statystycznym rozpoczęto poszukiwanie przyczyn wadliwości (Deming), a następnie stworzono filozofię kompleksowego zapobiegania wystąpieniu braków. Zaowocowało to stworzeniem koncepcji TQM, która jest skutecznie wdrażana w licznych przedsiębiorstwach całego świata.

Analiza Pareto.

Jest to jedna z metod statystycznych, znana również zasadą 80/20.

Metoda ta wskazuje, że przeważająca część błędów powodowana jest tylko przez kilka przyczyn. Do prawidłowego posługiwania się tą metodą potrzebne jest zebranie danych wyrażających przyczyny wad oraz ich liczbę. Dane te można gromadzić zapisując w formularzu dwie podstawowe zmienne: rodzaj błędu i przyczynę jego powstania.

Analiza korelacji między różnymi zjawiskami. Określenie korelacji pozwala poprawić funkcjonowanie procesu technologicznego. Przykładem może być korelacja pomiędzy wydajnością maszyny, a liczbą powstałych braków. Może okazać się, że przekroczenie pewnej wydajności powoduje znaczne zwiększenie liczby braków. W tej sytuacji należy ograniczyć wydajność maszyny oraz równolegle zamontować drugą maszynę. Koszty jej mogą być mniejsze niż koszty nadmiernej liczby braków.

Gdy w przedsiębiorstwie pojawi się problem, przez jednych pracowników jest dostrzegany jako bardzo poważny, a inni mogą go nie dostrzegać. Stąd różne podejścia do sposobu rozwiązywania zaistniałego problemu.

Według J. Banka zorganizowane rozwiązywanie problemów w ramach systemu TQM pozwala na:

poprawę wyników firmy poprzez rozwiązywanie problemów powodujących niezadowolenie klientów wewnętrznych i zewnętrznych.

zapewnienie, że osoby rozwiązujące problemy nie będą wyciągać pochopnych wniosków, zanim przeanalizują ich

stworzenie procesu, który pozwoli każdemu z pracowników wniesienie maksymalnego wkładu w pracę zespołu.

zastosowanie rozwiązań, które rzeczywiście wyeliminują istniejące problemy i zapobiegną powstaniu nowych.

obniżenie kosztów jakości.

Proces rozwiązywania problemów przebiega w sześciu etapach:

Określenie problemu.

Analiza przyczyn powstania problemu.

Opracowanie kilku wariantów rozwiązań.

Wybór rozwiązania optymalnego.

Ocena przyjętego rozwiązania.

Do najczęściej stosowanych technik w zespołowym rozwiązywaniu problemów należą:

Burza mózgów - polega na wykorzystaniu wszystkich dowolnych skojarzeń nasuwających się w związku z rozpatrywanym tematem.

Powodzenie tej techniki jest skuteczne, gdy:

Wszyscy mogą zgłaszać pomysły nie bojąc się krytyki,

Dyskusja ma przebieg swobodny, każdy pomysł jest zapisany bez poddawania analizie i ocenie,

Możliwie duża ilość pomysłów pojawi się w wyznaczonym czasie,

Wszystkie zapisane pomysły stanowią inspirację dla innych,

Pomysły innych będą rozwijane,

Każda osoba uczestnicząca w burzy mózgów wybiera te pomysły, które uważa za najbardziej przydatne,

Zespół decyduje, które z pomysłów będą realizowane.

Diagram ryby (Ishikawy)

Stosowany jest do analizy związków przyczynowo-skutkowych. Rozwiązywany problem jest skutkiem wpływu wielu przyczyn, które stanowią poszczególne żebra szkieletu. Przyczyny opisane w diagramie analizuje się, stosując burzę mózgów. Treść diagramu powinna być przekazana wszystkim, aby można było zrozumieć kluczowe problemy.

Konsekwencją wyżej podjętych działań może być zastosowanie analizy Pareto.

Na czym polega japońska metoda KAIZEN?

Kaizen jest to zasada „ciągłego doskonalenia” będąca rozwinięciem 5 punktów Deminga, który mówi, że „ciągle należy szukać przyczyn powstających problemów, tak aby wszystkie elementy systemu produkcyjnego oraz powiązane z nimi działania stawały się coraz lepsze”. Tą popularną w wielu krajach japońską metodę można nazwać nową filozofią pracy, czy też filozofia postępowania, charakteryzująca się ciągłym usprawnianiem , ulepszaniem , doskonaleniem i odnosząca się do wszystkich dziedzin życia. Jest to charakterystyczny sposób myślenia i postępowania. Istotę tej nowej filozofii pracy przedstawił Masaki Jmai w książce „Kaizen - The Key to Japanese Comperatitive Success” opublikowanej w 1986 roku.

U podstaw tej filozofii, która zrewolucjonizowała gospodarkę japońską, legło założenie ciągłego udoskonalania stanu istniejącego przy czynnym uczestnictwie każdego pracownika zakładu. Kaizen oznacza stałą poprawę oraz usprawnianie, w realizację których włączone jest najwyższe kierownictwo , personel średniego szczebla oraz wszyscy pozostali pracownicy.

Metoda Kaizen tworzy atmosferę, w której przedsiębiorstwa mogą rozwiązywać swoje problemy wewnętrzne. W krajach zachodnich zwykle wykorzystuje się techniki rozwiązywania konfliktów podczas, gdy w Japonii podejmuje się drogę współpracy. Proces myślenia w Kaizen jest zorientowany na proces oraz sposób zarządzania, a nie na ocenę ludzi poprzez wyniki, jakie osiągają.

Poprawa jakości wyrobów czy usług, poprawa produktywności, usprawnienia pracy na danym stanowisku, czy też obniżenie kosztów produkcji może odbywać się skokowo ( innowacyjnie ), względnie na drodze małych lecz ciągłych ulepszeń, które stanowią istotę Kaizen.

Rozpatrując możliwości zmian w wykonywanej pracy zwykle mówimy o podtrzymywaniu stanu istniejącego oraz jego doskonaleniu. Podtrzymywanie wiąże się z przestrzeganiem technologii oraz standardów wykonania. Doskonalenie sprowadza się do działań związanych z poprawą istniejących standardów. Zadaniem kierownictwa jest przede wszystkim zapewnić pracownikom możliwość spełnienia wymogów poprzez instruowanie, szkolenie czy motywowanie. Im wyższy poziom kierownictwa, tym więcej uwagi poświęca się doskonaleniu. Również pracownicy szeregowi - najpierw doskonalą się w pracy, a później zaczynają myśleć o doskonaleniu.

Doskonalenie w Japonii jest rozumiane odmiennie niż w krajach zachodnich. Dzieli się je na innowacje (tu jest zbieżne z naszą kulturą) oraz Kaizen. Innowacje oznaczają duże zmiany przeprowadzane przez kierownictwo średniego i naczelnego szczebla. Kaizen to małe usprawnienia dokonywane przy zachowaniu status quo - ten system doskonalenia praktycznie nie występuje poza Japonią.

Kaizen wiąże się z kontrolą jakości, statystyczną kontrolą procesów, ideą kół jakości, sterowaniem jakością i wreszcie z zarządzaniem przez jakość.

Kaizen zakłada zidentyfikowanie i rozpoznawanie problemu występującego w miejscu pracy i wprowadzenie takich zmian, które pozwolą szybciej i sprawniej osiągnąć cel.

Wprowadzanie udoskonaleń odbywa się w trzech fazach:

Poszukiwanie i identyfikacja problemów;

Pomysł rozwiązania problemu, wprowadzenia udoskonalenia metod, procedur itp.;

Wdrożenie pomysłu, proponowanego usprawnienia.

Najważniejszym, a zarazem trudnym warunkiem wdrożenia Kaizen w przedsiębiorstwa jest stworzenie wśród pracowników klimatu sprzyjającego do ciągłego oszukiwania i doskonalenia problemów. Pracownicy nie mogą bać się zmian, a ich działanie winno być ukierunkowane na grupową współpracę, a nie na współzawodnictwo. Podstawową rolę w zachęcaniu i inspirowaniu pracowników do zgłaszania pomysłów, usprawnień odgrywa kierownictwo przedsiębiorstwa. Kaizen wymaga zmian w postawach i zachowaniu pracowników, ciągłego dialogu pomiędzy kierownictwem a załogą i zorientowaniu na proces. Kierownictwo przedsiębiorstwa musi wyjść z założenia, iż to pracownicy są najlepiej zorientowaniu w możliwościach, a zarazem ograniczeniach w zakresie wprowadzania zmian i usprawnień.

Przeszkodą zniechęcającą pracowników do poszukiwania i identyfikowania problemów, a następnie do zgłaszania pomysłów udoskonaleń, mogą stanowić przesztywnione zasady oraz wytyczne i procedury postępowania, sprowadzające do tego, że pracownik tylko wypełnia polecenia.

Najlepszą formą pokonywania istniejących barier oraz przygotowania pracowników do podejmowania działalności w ramach Kaizen, stanowi rozwijanie ich wiedzy i umiejętności poprzez poprawianie zaplanowany i przeprowadzony program szkoleń. Istotnym elementem szkoleń winno być przekazywanie zasad i wyrabiane u pracowników nawyków pacy zespołowej w ramach tzw. „małych grup”(ang. Small Group). Klasycznym przykładem takich „małych grup” są japońskie koła jakości. Charakterystyczną cechą działalności tych grup jest aktywność oddolna, inspirowana przez pracowników, którzy sami wyznaczają sobie obszar działania do prowadzenia usprawnień. W ramach przeprowadzonych szkoleń pracownicy winni opanować znajomość prostych, ale skutecznych technik identyfikowania i rozwiązywania problemów. Do narzędzi wykorzystywanych najczęściej do rozwiązywania tych zagadnień należą: diagram Pareto- Lorenza, wykres przyczynowo-skutkowy Ishikawy, histogramy, karty i wykresy przebiegu, wykresy rozrzutu, burza mózgów, kontrolne listy pytań itp.

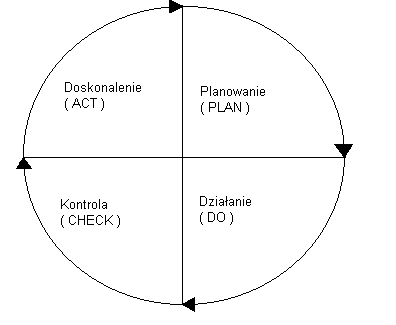

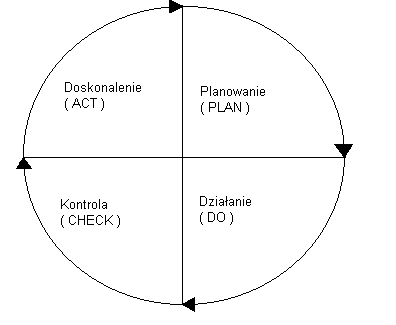

Proces „ciągłego doskonalenia” przebiega zgodnie z cyklem PDCA. Zgodnie z nim, podstawą realizacji zasady „ciągłego doskonalenia” jest opracowanie planu działania z wytyczonymi celami oraz wskazaniem ewentualnych przeszkód w ich osiągnięciu. Wszelkie dane i informacje uzyskiwane w fazie DO - wykonania należ gromadzić i przechowywać. Po wprowadzeniu w wyrobie lub procesie udoskonaleń, należy (faza CHECK - Sprawdź), zmierzyć uzyskany efekt(np. poprawę jakości), a informacje o tym wykorzystać przy planowaniu usprawnień i udoskonaleń w następnym cyklu.

Rys. 1. Koło Deminga

Wśród szczególnych cech charakterystycznych dla filozofii ciągłego doskonalenie należy podkreślić szczególnie:

- długookresowe skutki Kaizen,

powolne tempo wprowadzania,

ciągłe, rozszerzające się ramy czasowe,

stopniowa rewolucja,

uczestnictwo wszystkich zatrudnionych,

kolektywne i systemowe podejście, grupowy wysiłek,

utrzymywanie istniejącego stanu oraz usprawnianie,

konwencjonalna wiedza na temat reguł działania,

inwestycje w celu inicjowania ruchu innowacji wśród pracowników.

Kaizen to filozofia pracy, która zrewolucjonizowała gospodarkę japońską w okresie ostatnich 30 lat. Stała się filarem kół jakości zorientowanych na usprawnienia stanowisk pracy oraz kwintesencją zarządzania japońskiego, rozumianego jako poprawa wydajności pracy.

W związku z wdrażaniem filozofii Kaizen w przedsiębiorstwie pracownicy poszczególnych szczebli struktury organizacyjnej mają przypisane inne zadania.

Opanowanie i wdrożenie Kaizen przez pracowników przedsiębiorstwa przynosi efekty w postaci ciągłej poprawy jakości wyrobów czy usług, warunków pracy oraz obniżenia kosztów. Poza ewidentnymi korzyściami ekonomicznymi, uzyskuje się także takie istotne efekty, jak: podnoszenie wiedzy i kwalifikacji pracowników, poprawa morale załogi, większe identyfikowanie się personelu z przedsiębiorstwem i jego problemami, poprawa komunikacji między pracownikami oraz pracownikami a kierownictwem, wzrostu udziału pracy zespołowej i zespołowego rozwiązywania problemów.

W Stanach Zjednoczonych, jak i w Europie Zachodniej nie jest ważny wkład człowieka w pracę, a wynik. Osiąganie słabych wyników oznacza obniżenie statusu oraz płacy. Ocena w tym przypadku jest bezpośrednia i krótkookresowa. Z tego między innymi wynika trudność w przenoszeniu japońskich metod (np. kół jakości ) na grunt europejski - kierownictwo nie widząc szybkich efektów zmniejsza dotacje i skutecznie ogranicza możliwości stosowania. Tymczasem problem tkwi w mentalności - celem jest osiągnięcie szybkiego wyniku, a nie doskonalenie organizacji. Kierownictwo dużych firm chce robić wielkie i szybkie postępy poprzez drogie innowacje, zamiast doskonalić wyrób stopniowo. Japończycy stosują takie właśnie podejście i oferują produkty doskonałe pod względem wykonania, które w obecnej chwili nie odbiegają w żaden sposób od wyrobów amerykańskich czy europejskich, a ich jakość jest często wyższa.

Tab.1. Porównanie między innowacją a Kaizen

Innowacje |

Kaizen |

|

kreatywność |

adaptacyjność |

|

indywidualizm |

praca zespołowa (podejście systemowe) |

|

zorientowane na specjalistów |

zorientowane na osoby o ogólnym przygotowaniu |

|

przywiązywanie wagi |

przywiązywanie wagi do szczegółów |

|

zorientowanie na technikę |

zorientowanie na ludzi |

|

informacje: ograniczone do właściwych osób |

informacje: ogólnie dostępne, upowszechniane |

|

zorientowaniena poszczególne działy |

zorientowanie międzywydziałowe |

|

szukanie nowych technologii |

bazowanie na istniejących technologiach |

|

pracownicy + zarząd |

organizacje międzyfunkcjonalne |

|

ograniczone sprzężenie zwrotne |

silne sprzężenie zwrotne |

|

Trzeba jednak pamiętać, że stopniowy rozwój jest właściwy dla gospodarek o wolnym tempie wzrostu. Kaizen wymaga także zupełnie innego przywództwa niż podejście oceniające na podstawie wyników. Zgodnie z kulturą japońską władza opiera się nie na hierarchii i wieku, ale na doświadczeniu i przekonaniu - przywódcą może być tylko ktoś, kto ma doświadczenie.

Z koncepcją Kaizen ściśle wiążą się zasady produktywności Pięć S. W japońskich przedsiębiorstwach przyjmuje się, że źle zorganizowane stanowisko pracy jest przyczyną wzrostu kosztów produkcji oraz marnotrawstwa. Utrzymywanie przez pracowników porządku na stanowiskach sprzyja lepszej jakościowo pracy oraz większej produktywności. Konieczne jest jednak danie pracownikom większej swobody oraz powierzenie im odpowiedzialności za stanowisko i jego otoczenie, co często się próbuje ograniczać w polskich przedsiębiorstwach.

Pierwszą zasadą jest sortowanie (Seiri). Oznacza podzielenie i posortowanie wszystkich przedmiotów znajdujących się na stanowisku na dwie grupy: potrzebnych oraz zbędnych. Zbędne są likwidowane. Sortowanie jest zwykle poprzedzane tzw. kampanią czerwonych kartek, w czasie której zespół pilotujący wdrażanie zasad oznacza na stanowiskach przedmioty jego zdaniem nie przydatne.

Kolejna zasada to porządkowanie (Seiton). Przedmioty potrzebne są porządkowane w taki sposób, aby można je było łatwo odnaleźć. Każdy przedmiot otrzymuje swoje stałe miejsce i zostaje oznakowany. Minimalizuje się także zapasy materiałów, poprzez ograniczenie wielkości pól odkładczych.

Utrzymanie w czystości (Seiso) oznacza oczyszczenie wszystkich narzędzi i maszyn na stanowisku, a także samego stanowiska. Celem tego działania jest schludny wygląd stanowiska, ale także znalezienie ewentualnych awarii (np. wycieków oleju lub pęknięć korpusów maszyn).

Zarówno Pięć S jak i Kaizen opierają się o systematyczne działanie (Seiketsu). Wszystkie powyższe zasady muszą być stosowane ciągle, a nie dorywczo. Tylko stałe doskonalenie przynosi efekty.

Ostatnią zasadą Pięciu S jest samodyscyplina (Szitsuke). Chodzi tu o wpojenie pracownikom powyższych zasad tak, aby stały się ich drugą naturą.

Pięć S oraz Kaizen mają również za zadanie likwidację marnotrawstwa i jałowego działania (Muda). Muda może wynikać z nadprodukcji, nadmiernych zapasów, wybrakowanych produktów oraz napraw, zbędnych czynności, zbędnej pracy, przestojów oraz zbędnego transportu. Trzeba pamiętać, że Kaizen nie jest metodą, która może zastąpić radykalnych zmian, ale ma na celu zwiększenie efektywności ich zastosowania.

1

2