OGÓLNA TECHNOLOGIA ŻYWNOŚCI

dr hab. inż. Krzysztof Surówka

LITERATURA:

1. E.Pijanowski, M.Dłużewska, A.Dłużewski, „Ogólna technologia żywności”, WNT Warszawa

2. Praca zbiorowa. pod red. P.Lewickiego, „Inżynieria i aparatura przemysłu spożywczego”, WNT Warszawa

3. Sabnikow, Popow, Łysiański, Pietko, „Procesy i aparaty w przemyśle spożywczym”

4. Poter, Kotchniss, “Foot science”

5. O.R.Fennemy “Food Chemistry” Marcel Dekker, New York

Wykład 1

NAUKA O ŻYWNOŚCI

Zadania nauki o żywności:

1. Określenie właściwości produktów istotnych dla bezpieczeństwa i jakości.

2. Badanie przemian fizycznych, chemicznych i biochemicznych zachodzących w żywności.

3. Zrozumienie w oparciu o pierwsze punkty jak poszczególne przemiany wpływają na te właściwości produktów, które istotne są dla bezpieczeństwa i jakości

4. Zastosowanie tak uzyskanej wiedzy do właściwego doboru składników żywności rodzaju i parametrów operacji i procesów przetwórczych oraz przechowywania żywności.

Nauka o żywności - stosowanie nauk podstawowych i inżynierii do badania właściwości fizycznych, chemicznych i biochemicznych żywności oraz zasad przetwórstwa i przechowalnictwa.

Technologia żywności - wykorzystanie wiedzy z zakresu nauki o żywności do właściwej selekcji surowca przetwarzania , pakowania, przechowywania i dystrybucji tak aby konsument otrzymał żywność bezpieczną.

Ogólna technologia żywności - przedst. w sposób syntetyczny typowe dla wielu branż przemysłu spożywczego operacje i procesy jednostkowe związane z pozyskiwaniem surowców i ich wstępna obróbką, przetwarzaniem, pakowaniem i magazynowaniem. Jest wstępem dla szczegółowych technologii żywności.

Bezpieczeństwo żywności ( food sfety):

podstawowe wymagania stawiane żywności

produkt w momencie konsumpcji musi być wolny od fizycznych chemicznych i mikrobiologicznych zagrożeń (Product - Procesing - Packing PPP)

konsument może dostrzec tylko część wad produktu (barwa, tekstura, flavour) inne są dla niego ukryte (zanieczyszczenia chemiczne i mikrobiologiczne, gorsza wartość odżywcza).

Jakość żywności (food quality):

w krajach zamożnych konsumenci dokonują wyboru żywności w oparciu o szereg czynników, które można określić jednym słowem - jakość

jakość jest to stopień doskonałości (smak, zapach, wygląd, tekstura, wartość odżywcza) jest ściśle związana z ceną - wartość produktu

konsumencka ocen jakości oparta jest na posługiwaniu się zmysłami: wzroku, dotyku, smaku, słuchu. Ocenia się wygląd (rozmiary, kształt, połysk, klarowność, kolor, uszkodzenia); teksturę (twardość, kruchość, elastyczność), właściwości smakowo-zapachowe ( flavour).

Pogorszenie się bezpieczeństwa jakości żywności związane jest ze zmianami w obrębie tekstury, właściwości smakowo-zapachowych, barwy i wartości odżywczej (rys. 1):

zmiany te powodowane są szeregiem procesów chemicznych i biochemicznych zachodzących przy przetwórstwie i składowaniu żywności

przebieg tych procesów jest uzależnionych od następujących czynników

1. tekstura

a/ zmniejszenie rozpuszczalności

b/zmniejszenie wodochłonności

c/ twardnięcie

d/ mięknięcie

2. Smaku i zapachu:

a/ jełczenie (hydrolityczne lub oksydatywne)

b/przypalenie

c/ inne obce smaki i zapachy.

3. Koloru:

a/ciemnienie

b/ rozjaśnienie (blakniecie)

c/ inne nienaturalne kolory.

4. Straty wartości odżywczych:

a/ witamin

b. substancji mineralnych

c/ białka

d/ tłuszcze.

Parametry wpływające na jakość i bezpieczeństwo żywności:

Temperatura (T), czas (t), szybkość (dT/dt), pH, skład produktu, skład fazy gazowej, aktywność wodna (aw).

Temperatura:

parametr najistotniejszy

wpływa na przebieg zjawisk fizycznych, reakcji chemicznych, biochemicznych oraz rozwój drobnoustrojów

równanie Arrheniusa k=exp(-dE/RT) rys.4

odstępstwa od równania Arrheniusa

a/ zmiana mechanizmu reakcji

b. zmiana fizycznego stanu układu np. zamrożenie

c/ termiczna inaktywacja enzymu

d/denaturacja mrożeniowa enzymów lub krioliza

e/ wyczerpanie któregoś z reagentów.

Czas:

ściśle związany z szybkością procesów, a ta = f(T)

bardzo istotny w procesach technologicznych (HTST high temperature short time, sterylizacja, właściwości sensoryczne)

istotny w procesach: sekwencjach (NEB nieenzymatyczne brunatnienie, oksydacja tłuszczów)

przechowalnictwo: przemiany nieodwracalne i addytywne HQL, PSL

pH

wpływ na kierunek i szybkość przemian

bardzo istotne za względu na rozwój drobnoustrojów (4,6)

ekstremalne wartości pH - kataliza H+, OH-

nawet niewielkie zmiany bardzo istotne (glikoliza mięsa - PSE, PSD)

skład produktu

od niego zależą przemiany jakie zachodzą w przetwórstwie i przechowalnictwie

f ( odmiany, obchodzenie się z surowcami - obicia owoców, szybkość glikolizy mięsa)

wpływa na trwałość

mieszanie różnych składników - interakcje, przyspieszanie lub spowolnianie procesów)

modyfikacja składu ( dodatki do żywności, usuwanie niektórych składników)

skład fazy gazowej

istotne stężenie O2

pakowanie próżniowe, w gazach obojętnych, CAP, MAP

(winteryzacja olejów - schładzanie - oddzielanie frakcji wytrącalnych)

Aktywność wodna

związana z dostępnością wody w produkcie

wpływa na szybkość wielu reakcji chemicznych i rozwoju drobnoustrojów (rys5 i 6)

aktywność wody 0 - mała

akt.wody 1 -taka jak w czystej wodzie

Pokrycie monomolekularne - cząsteczki H2O pokrywają produkt pojedynczą warstwą, chroniąc produkt przed dostępem tlenu.

Bezpieczna żywność - eliminacja zagrożeń

Zagrożenia:

biologiczne

- bakterie, grzyby, pleśnie, wirusy, pasożyty, toksyny

- infekcje i intoksykacje

- USA: 1000 osób (grupa zagrożona) umiera rocznie na skutek zatruć pokarmowych (rys.7)

- chemiczne

- substancje występujące naturalnie w żywności

- substancje wprowadzone do żywności: celowo i wnikające ze środowiska (Rys.8)

TYPY ZAGROŻEŃ CHEMICZNYCH:

I. Substancje występujące naturalnie:

mikotoksyny (np.aflatoksyny)

toksyny grzybów,

toksyny owoców morza (często neurotoksyny)

hemoglutyniany.

alkaloidy

II. Wprowadzone substancje chemiczne:

a) związane z produkcja rolniczą (nawozy sztuczne - nadmiar, pestycydy, fungicydy, insektycydy, antybiotyki, hormony wzrostu)

b) subst zabronione (wg ustawodawstwa danego kraju, np. dodatki do żywności)

c) substancje ze środowiska, metale ciężkie i związki chemiczne: Pb, Zn, As, Hg, Cd, CN-, WWA(Wielopierścieniowe Węglowodory Aromatyczne), PCB

d) dodatki do żywności ( powyżej ustalonego limitu): konserwanty (γ-COO-, NO2-, SO2- ), intensyfikatory smaku (MSG glutaminian sodu), dodatki żywieniowe (niacyna), barwniki

e) pozostałości smarów, środków myjących, itp.

f) substancje chemiczne dodawane celowo (sabotaż)

fizyczne

- materiały obce w surowcu

- materiały wprowadzone w procesie przetwarzania

-szkło, drewno, kamienie, metale, owady, kości

zagrożenia żywieniowe

- występują przy nadmiernym spożywaniu żywności uważanej za sprzyjającą chorobom nowotworowym, miażdżycy, chorobom serca, otyłości itp.

Eliminowanie (ograniczanie) zagrożeń

a) Dobra Praktyka Produkcyjna ( Good Manufacturing Practice - GMP)

b) Analiza Zagrożeń i Kontrola Punktów Krytycznych ( Hazard Analysis and Critical Control Piont - HACCP)

Siedem głównych zasad (elementów) systemu HACCP

1) Analiza Zagrożeń (HA) - identyfikacja zagrożeń, ocena ich istotności oraz ryzyka z nimi związanego.

Zakres: od produkcji surowca poprzez przetwórstwo, dystrybucję aż do konsumpcji.

2) Określenie krytycznych punktów (CCP)- wskazanie na miejsca i etapy, w których brak kontroli może wywołać zagrożenia dla bezpieczeństwa produktu.

3) Ustalenie Krytycznych Parametrów dla Każdego CCP - przyjęcie kryteriów, których przekroczenie świadczy o niewłaściwym przebiegu procesu ( PH produktu, temperatura pasteryzacji)

4) Dobór Systemów Monitorowania - właściwe rejestrowanie krytycznych parametrów w każdym z CCP

5) Ustalenie Procedury Podejmowania Czynności Korygujących w przypadku stwierdzenia odchyleń w CCP

6) Opracowanie Systemu Dokumentacji - takie przechowywanie wyników pomiarów parametrów w CCP, aby były one szybko dostępne dla producenta i czynników kontrolnych

7) Weryfikacja Działania Systemu HACCP - sprawdzanie jak działanie systemu wpływa na jakość i bezpieczeństwo produktu gotowego.

Proces produkcyjny (TŻ) - zbiór świadomych czynności zmierzających do przekształcenia surowców biologicznych w produkty spożywcze o jak największej wartości użytkowej

Proces technologiczny - ciąg operacji i procesów jednostkowych następujących w określonej sekwencji czasowej począwszy od obróbki surowca aż do otrzymania gotowego produktu

Operacja jednostkowa - czynności procesu technologicznego o charakterze fizycznym

operacje mechaniczne (rozdrabianie, mieszanie)

operacje cieplne ( ogrzewanie chłodzenie)

operacje dyfuzyjne (suszenie, ekstrakcja)

operacje fizykochemiczne - związane ze zmianą stanu skupienia lub rozproszenia ( krystalizacja, zamrożenie, emulgowanie)

Procesy jednostkowe - czynności procesu technologicznego o charakterze chemicznym, biochemicznym lub biologicznym

procesy chemiczne (hydroliza, destylacja)

procesy biochemiczne ( stosowanie drobnoustrojów, enzymów)

Często wyraźny rozdział miedzy operacją, a procesem jednostkowych jest utrudniony bo wiele z nich zachodzi jednocześnie.

Podział produktów spożywczych

I wg pochodzenia surowca

roślinne

zwierzęce

mieszane ( odzywki, koncentraty spożywcze)

II wg składu chemicznego (decyduje dominujący składnik)

białkowe

tłuszczowe

węglowodanowe - cukrowe, skrobiowe

III wg stopnia przetworzenia

naturalne produkty nie przetworzone i nie utrwalone (mleko, owoce, warzywa, mięso, jaja)

naturalne produkty nie przetworzone, utrwalone w różny sposób, tak że dostrzega się jeszcze pierwotny charakter surowca ( mrożonki, produkty sterylizowane, pasteryzowane, suszone, solone śledzie, produkty konserwowane chemicznie)

produkty przetworzone, w których surowiec zatracił już swój pierwotny charakter. Często mają duża trwałość ( masło, sery, wędliny, dżemy, pieczywo itp.)

produkty pochodne (derywaty) - powstałe przez wyodrębnienie czystego składnika (mączka ziemniaczana, cukier, olej rzepakowy)

produkty pochodne przetworzone - derywaty poddane dalszym procesom przetwarzającym (margaryna, TVP, skrobia modyfikowana, syropy skrobiowe)

produkty całkowicie wytworzone przez przemysł spożywczy. Głównie produkty fermentacji i biosyntezy (alkohol, niektóre spożywane kwasy organiczne, aminokwasy, witaminy, drożdże, ogólnie biomasa)

IV wg stopnia przygotowania do bezpośredniej konsumpcji

naturalne produkty nie przetworzone i nie wymagające przygotowania przez spożyciem ( miód, owoce, mleko, ostrygi)

naturalne produkty spożywcze częściowo przetworzone - półprodukty ( częściowo przetworzone mięsa, mrożonki)

przygotowane do spożycia ( chleb, wędliny, wyroby cukiernicze, konserwy)

WYKŁAD 2 03.03.05.

Zaopatrzenie w surowce dla przemysłu spożywczego:

Zbiór - ręczny lub mechaniczny

Skup surowca:

służby zaopatrzeniowe, kontraktacja

poprzez punkty skupu lub bezpośrednio

określanie ilości surowca (metody wagowe i objętościowe, poziom przepływ).

Transport do punktów skupu (zlewnie) i zakładów przetwórczych, specjalistyczne środki transportu (chłodniczy).

Ważne: warunki sanitarne, minimalizacje strat jakościowych i wagowych, niekorzystny wpływ przedłużania transportu - dalekie przerzuty.

Postępowanie z surowcem w zakładzie przetwórczym [rys.11]

Magazynowanie surowców:

ważne ze względu na rytmiczność pracy (produkcja rolnicza, sezonowa)

owoce i warzywa oddychanie, przechowywanie długookresowe T: 0-4 oC , wilgotność , CO2 , reszta N2

ziemniaki kopce, piwnice (temp. opt. 3-5 oC)

zboża - przewietrzane silosy.

SORTOWANIE:

podział na grupy o różnych właściwościach fizycznych

ułatwia operacje mechaniczne, automatyzację produkcji, pakowanie produktu

niezbędne do równomiernego przenikania masy

najczęstsze w przemyśle owocowo-warzywnym

bardzo ważny dobór sortownika do danego surowca - uszkodzenia, opadanie (niskie, do wody)

Rodzaje sortowania:

ręczne (przeszkoleni pracownicy, praca monotonna, ergonomia)

mechaniczne - często połączone z czyszczeniem

według rozmiaru i kształtu (przesiewacze, kalibrowniki, separatory)

według wagi (jaja drób, waga Mohra)

według koloru (lawa, peanuts, jaja, zbuki)

sortowniki walcowe (koncentryczne, szeregowe, równoległe)

sortowniki rolkowe [rys. 12, rys. 12a, rys. 13]

KLASYFIKACJA:

podział na grupy - różniące się jakością; właściwości fizyczne, chemiczne i mikrobiologiczne

przeprowadzana w oparciu o normy w punktach skupu i/lub laboratoriach zakładowych.

CZYSZCZENIE surowców (surowce żywnościowe z otwartego środowiska):

Zespół operacji fizycznych, głównie mechanicznych i chemicznych, mających na celu:

oddzielenie zanieczyszczeń od zabrudzonego surowca

usunięcie zanieczyszczeń poza czyszczony materiał

wymagania dodatkowe - nie uszkadzać surowca, ograniczyć kontaminacje.

Czasem czyszczenie jest operacją prostą, ale czasem wymaga działań złożonych (pole elektromagnetyczne, ultradźwięki). Na ogół do czyszczenia (mycia) stosuje się sprężone powietrze, wodę pod ciśnieniem, parę wodną, urządzenia mechaniczne (szczotki), detergenty.

Czyszczenie zbóż:

młocka (I etap) - zakłady zbożowe, młyny (II etap)

urządzenia:

wialie (pneumatyczne czyszczenie ziarna na drgających sitach)

oddzielacze magnetyczne

tryjery obracające się skośnie ustawione cylindry z wgłębieniami o sektorowo rosnącym przekroju

wolnobieżne i szybkobieżne (ultratryjery)

trzy siły: grawitacja, tarcie, odśrodkowa

żmijki [rys. 14].

Czyszczenie (mycie) owoców i warzyw (różnorodność kształtów i wytrzymałości - wiele rozwiązań technicznych).

Mycie - urządzenia myjki i płuczki

- ogólna zasada: podłużny zbiornik z rusztowym dnem, woda w przeciwprądzie, przenośnik (+ czasem szczotki doczyszczające), na końcu natrysk

- zużycie wody: 1 : 0,5-2 i większe

- myjki natryskowe

- spławiaki (mycie + transport (buraki, ziemniaki) rusztowe dno i grabki)

- dodatek substancji chemicznych (Na2CO3 , NaOH , Na3PO4 , kwasy) [rys.15].

Czyszczenie mleka:

podstawa higiena doju i dalszego postępowania (chłodzenie)

po udoju cedzenie i/lub klaryfikacja (klaryfiksatory) gęstość zanieczyszczeń = 1,1-1,2 ; 6-8 tys. obr./min.

Usuwanie części niejadalnych:

Cel:

odseparowanie integralnych części surowca, nie nadających się do spożycia

otrzymanie surowca bardziej jednolitego (łatwiejszego w obróbce i pakowaniu),

np. łuszczenie, obieranie, drylowanie, obcinanie końców (fasola), obrywanie szypułek, usuwanie opierzenia, szczeciny, MDM (Mechanical De-boned Meat - mechanicznie odkostnione mięso)

Obieranie:

mechaniczne (obieraczki nożowe, mikroprocesorowe urządzenia cierne)

termiczne - w wodzie 100 oC pomidory

sparzanie - para wodna (160 oC, 0,7 MPa) - taśmowe (hydroliza pektyn, rozluźnienie łupin)

opalanie (900-1200 oC) i spłukiwanie zwęglonej powierzchni (woda, 2-3 MPa)

termiczno-chemiczne 1-2% i >

NaOH - hydroliza pektyn, odstawanie skórki, dalej strumień wody.

Uwaga: Następny etap segregacja lub ręczne poprawianie niedokładności.

OPERACJE MECHANICZNE - związane z ruchem materiału lub jego odkształceniem.

Przepompowywanie - metoda przemieszczania substancji ciekłych lub półpłynnych.

Płyny newtonowskie - prostoliniowa zależność naprężenia stycznego (ścinającego) i gradientu prędkości (szybkości ścinania) γ

(woda, mleko, oleje roślinne, świeży miód)

Płyny nienewtonowskie:

Płyny pseudoplastyczne: γ →

(keczup, majonez, masło)

Płyny dylatacyjne: γ →

POMPY:

wyporowe ważne dokładne dopasowanie

wirowe wydajność bardzo zależy od oporów

ważne: różny stopień dezintegracji przepompowywanej cieczy (największa - wirowe, zębate; najmniejsza - tłokowe, śrubowe)

bardzo ważne: łatwa rozbieralność (1 narzędzie - parę minut) i odpowiedni materiał (stal nierdzewna).

ROZDRABNIANIE - jeden z pierwszych procesów w wielu branżach przemysłu spożywczego.

3 typy odkształceń ciał stałych:

ściskanie, ścinanie, rozciąganie.

2 główne rodzaje reakcji ciał stałych na naprężenia:

powracanie do pierwotnego kształtu - ciała sprężyste, elastyczne;

trwałe odkształcenia - ciała niesprężyste, plastyczne.

Zastosowanie rozdrabniania:

do otrzymywania gotowych produktów (np. cukier puder)

do wydobywania składników z wnętrza złożonych struktur (np. sok, krochmal, mąka)

w celu zwiększenia powierzchni, by przyspieszyć wymianę ciepła lub masy

w celu ułatwienia mieszania składników.

Metody rozdrabniania:

na sucho - bardzo ważna odpowiednia wilgotność - zapobieganie zbrylaniu i zakleszczaniu

na mokro - czasem korzystniejsze lepsze rozdrobnienie, mniejszy wzrost pyłów, mniejsze utlenienie

b) zgniatanie, ścieranie, rozłupywanie itd.

c) homogenizacja.

Rozdrabnianiu towarzyszy wzrost temperatury możliwość eksplozji pyłów. Sposoby zapobiegania: lód, suchy lód, rozdrabnianie w stanie zamrożenia, odparowywanie lotnych składników.

Dobór metody i urządzenia do rozdrabniania zależy od:

parametrów surowca (wielkość, właściwości wytrzymałościowe, twardość, struktura, wilgotność, odporność na temperaturę) (wymienne elementy)

wymaganego stopnia rozdrobnienia

zamierzonej wydajności.

Zapotrzebowanie energii do rozdrabniania (dotyczy substancji mineralnych - przeniesienie na TŻ)

różniczkowy wzór teoretyczny

E - energia, x - rozmiar cząsteczek, k - stała = f(materiały i urządzenia)

Rozwiązania:

dla grubego rozdrobnienia materiałów suchych n = 1

x1/x- stopień rozdrobnienia

dla drobnego mielenia n = 2

x1 - po x2 - przed

rozwiązanie pośrednie n = 3/2

Nakład energetyczny: f(podatności na deformację, modułu sprężystości, granicy wytrzymałości = f(struktury, temperatury, zawartości wody), stopnia rozdrobnienia, ewentualnego oddzielenia części rozdrobnionych)

Zgniatanie - najekonomiczniejsze.

Ścieranie - najbardziej kosztowne.

Rozdrabniacze - przykłady:

- mlewniki walcowe

- rozdrabniacze młotkowe

- tarki krochmalnicze

- noże, piły, gilotyny, wilki, kutry, młynki kolidalne, gniotowniki

Homogenizacja - ultradźwiękowa, ciśnieniowa.

Efekt ujednolicenie wielkości cząsteczek fazy rozproszonej (ciało stałe, ciecz) w fazie ciągłej (ciecz) związane z rozdrabnianiem cząstek fazy rozproszonej (mleko, przeciery, majonez, margaryna, lody)

(większa jednorodność, mniejsza koalescencja)

Homogenizatory:

ultradźwiękowe, czas kontaktu ok. 20 tys. sek. , w = 100 ÷ 300 m/s

ciśnieniowe.

Wykład 3 10.03.05

Rozdzielenie materiałów niejednorodnych.

- w środowisku ciekłym (zawiesiny, emulsje)

- w środowisku stałym (produkty przemiału)

- w środowisku półstałym (sok z miazgi)

- oddzielenie fazy gazowej (desulfitacja, gaszenie piany, pakowanie próżniowe)

Rozdzielenie w środowisku ciekłym

Sedymentacja - samoczynne rozwarstwianie się zawiesin lub emulsji pod wpływem siły ciężkości.

Prawo Stokesa ![]()

(opisuje szybkość ruchu cząsteczek fazy rozproszonej podczas sedymentacji)

r - promień cząstek fazy rozproszonej

![]()

- im większe tym mniejsza szybkość

Przykład: podstój mleka, oddzielanie wody owocowej od mleka krochmalowego.

Filtracja - zatrzymanie stałych (lub ciekłych) cząstek fazy rozproszonej na porowatej przegrodzie (filtrze) przy jednoczesnym przepuszczeniu płynu stanowiącego ośrodek dyspersyjny.

- siła robocza → różnica ciśnień (pompa tłocząca zawiesinę, próżnia, siła ciężkości, siła odśrodkowa)

- bardzo ważna w TŻ - często połączona z klarowaniem (bentonity, żelatyna, tanina)

- produkty główne → osad (drożdże, kazeina) lub filtrat (sok, piwo)

Podział filtrów:

- okresowe i ciągłe

- powierzchnia filtra: nieruchoma i ruchoma

- pojedyncze i złożone

- pracujące pod ciśnieniem atm., nadciśnieniowe i podciśnieniowe

- ze względu na elementy filtracyjne: tkaninowe, kartonowe, metalowe, ceramiczne, szklane, włókniste (masy bawełniane i celulozowe + 10% azbestu - możliwość „prania” i kilkakrotnego użycia), ziarniste („Celite” - ziemia okrzemkowa, „Parlity” - szkliwo wulkaniczne)

Prędkość filtracji - zmienna w czasie (zatykanie filtra, narastanie osadu) (przepływ laminarny)

![]()

V - objętość przesączu,

r - czas

![]()

- spadek ciśnienia na filtrze

![]()

- opory filtra i osadu

Osady nieściśliwe (krystaliczne) → lepsza filtracja niż ściśliwe

Przykłady filtrów:

- prasa filtracyjna płytowo-ramowa

- filtry komorowe

- filtry świecowe

- filtry próżniowe - działanie ciągłe (próżnie nadciśnieniowe)

Procesy membranowe: MF, UF, RO - zasady krzyżowego przepływu

Wirowanie

- operacja szybkiego rozdzielania zawiesin, emulsji oraz oddzielanie fazy ciekłej od części stałych

- siła napędowa → siła odśrodkowa (xg) (regulacja → n2R, konstrukcja=

Przyspieszenie odśrodkowe ![]()

![]()

przykład R = 20cm, n = 64obr/s → 3300

n = 128obr/s → 13000

szybkość ruchu fazy rozproszonej (pr. Stokesa)

![]()

![]()

Podział wirówek:

- o działaniu okresowym i ciągłym

- sedymentacyjne i filtracyjne

Wirówki sedymentacyjne (separatory)

- do osadzania na peryferiach bębna zawiesin (cząstki powodujące zmętnienie, zanieczyszczenie mleka ( klaryfiksatory - element homogenizujący))

- do odwirowywania mleka (odtłuszczanie) wyd. do 20tyś. l/h - przerwy na odszlamowanie lub wirówki samoodszlamowujące się (ciś. + H2O)

- bardzo ważny element konstrukcyjny → talerze rozdzielcze (ok. 100lat temu) → ok. 1000x<droga przebijania się kuleczek tłuszczu.

- krochmalnictwo → wirówka Jahna (oddzielanie krochamlu od wody owocowej)

- drożdżownictwi

Wirówki filtracyjne

- połączenie wirówki z filtrem

- dziurkowany bęben obrotowy wyłożony siatką i filtrem

- zastosowanie → krochamlnictwo (rozdzielenie mleczka krochamalowego) cukiernictwo (oddzielenie cukru od melasu)

Rozdzielanie materiałów drobnych i sypkich - segregacja (gł. przemysł zbożowo-młynarski → przesiewanie)

Urządzenia → sita:

rusztowe (wstępna segregazja - czyszczenie)

blaszane (ø < 4mm)

tkane φ < 2mm (druciane, jedwabne, nylonowe → strzępienie + elektryzowanie, φ rośnie ze zużyciem)

mesh → ilość nitek/1cal

Przesiewalność - f(powierzchni przesiewania, stanu i materiału, wielkości i prędkości cząstek, wysokości warstwy materiału na sicie)

Przesiew → przechodzi

Odsiew → zostaje

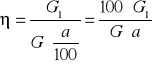

Sprawność sita (![]()

) - stosunek ilości otrzymanego przesiewu do ilości cząsteczek w mieszaninie wyjściowej zdolnych do przejścia przez sito.

a → % cząstek < od ø sita

G → masa przesiewanego materiału

G1 → masa przesiewu

Przesiewacze:

- płaskie → szybkie ruchy wahliwe (![]()

) (siła bezwładności > siły tarcia)

- bębnowe → wolne ruchy obrotowe.

Rozdzielanie mas półstałych

- wyciskanie cieczy, prasowanie, tłoczenie

→ równoczesne odkształcane materiału i przepływu cieczy przez wypełnienie o coraz bardziej zwartej strukturze

→ np.: tłoczenie miazgi owocowej → moszcz + młóto (wstępna dezintegracja, enzymy) tłoczenie oleju (wytłoki → pasze)

→ stopień i szybkość wydobycia moszczu = f(struktura i drożność miazgi, ciśnienie (szczególnie szybkość jego narastania), lepkość tłoczonej cieczy, grubość warstwy wyciskanego materiału i od techniki tłoczenia.

Rodzaje pras:

- śrubowe

- hydrauliczne

- ślimakowe

- z wężkami drenującymi (do owoców)

- koszowe i warstwowe

Hydrocyklony

- do rozdziału fazy stałej od Ciekłej

- odrzucanie cięższych cząstek na ściany (siła odśrodkowa)

- wydajność hydrocyklonu ~(![]()

części cylindrycznej) (ν obwodowa)2 (![]()

fazy rozpór.)2 (![]()

) (![]()

)-1

- im < (![]()

części cylindrycznej) → > przeciążenia i < cząsteczki można oddzielać np. hydrocyklon ø10 - 15mm, ν obwodowa = 20m/s → 25000xg

- multicyklony → || baterie cyklonów

Zastosowania hydrocyklonów:

- zagęszczanie mleczka krochmalowego

- uzdatnianie H2O

- cukrownictwo (oczyszczanie soków)

- przem. owoc.-warzyw. (usuwanie zanieczyszczeń z przecierów)

Odpylanie powietrza

- istotne w procesach technologicznych (np. suszenie rozpyłowe)

- ważne ze względów ekologicznych)

Sposoby:

- grawitacyjny (duże cząsteczki)

- filtry rękawowe (odkurzacz)

-odśrodkowy → cyklony, multicyklony

→ cyklony → zatrzymują cząstki o ø > 20µm (suszarki rozpyłowe, fluidyzacyjne, transport w przemyśle zbożowo-młynarskim)

- mokry → płuczki, skrubery (oczyszczanie powietrza) np. skruber Venturiego → w przewężeniu zderzenia pyłów (ø ~ 1µm) z cieczą → agregaty i dalej odpylanie w cyklonie)

- elektrofiltry

- inne (np. ultradźwięki)

Mieszanie

Cel:

- zapewnienie jednolitości mieszanin wieloskładnikowych (np. miesiarka do ciast)

- zabezpieczenie przed rozdzielaniem się komponentów

- ułatwienie równomierniej wymiany ciepła i/lub masy

- wywołanie określonych zjawisk fizycznych lub fizykochemicznych (kryst., emulsje)

Mieszanie w układzie:

- ciał sypkich → młynarstwo, koncentraty spożywcze, mieszanie pasz

- ciał plastycznych → piekarstwo, przemysł tłuszczowy (margaryny)

- cieczy → mleczarstwo (normalizacja)

- napowietrzanie → np. freezery (prod. lodów)

Urządzenia do mieszania:

- mieszalniki - do mieszania cieczy (mechaniczne, pneumatyczne, przepływowe, (melasa + H2O), cyrkulacyjne (inżektorowe)

- mieszarki - do mieszania ciał stałych (ewentualnie z dodatkami ciekłymi)

- zgniatarki (miesiarka do ciasta), ugniatarki, wygniatarki (rozdział masła i maślanki), do mieszania materiałów plastycznych

Elementy mieszające: np. łapowe, śmigłowe, śrubowe, turbinowe

Mieszanie wywołuje ![]()

T → czasem uwzględnić chłodzenie

Ruch cieczy przy mieszaniu:

a) okrężny (obwodzie) - powstawanie leja - nie zalecany

b) cyrkulacyjny

- promieniowy ![]()

do osi

- osiowy || do osi

Dąży się do wywołania ruchu turbulentnego (przegrody)

intensywność mieszania → index mieszania

![]()

S → średnie odchylenie standardowe po zmieszaniu

S0 → średnie odchylenie standardowe przed zmieszaniem

Dozowanie:

- w procesie produkcyjnym ( surowce, półprodukty, enzymy)

- przy opakowaniu ( rozlew, porcjowanie)

Dozowanie:

- objętościowe

- wagowe

- na sztuki

- do określonego poziomu

Formowanie:

- nadawanie kształtu produktom

- najczęściej za pomocą ciśnienia (ważne równomierne p)

- przykład: baton hamburgerów, makarony, wyr. cukiernicze, tabletkowanie (lepiszcze), ekstruzja, masło, wędliny itp.

Higiena zakładu - utrzymanie czystości

Obok surowców → konieczne utrzymanie czystości maszyn, urządzeń, hal + higiena osobista → integralna część funkcjonowania zakładu przem. spoż.

Programy mycia i dezynfekcji → koordynacja z procesem produkcyjnym (mycie zaraz po użyciu)

Podstawa → H2O (białko → zimna H2O) (tłuszcz → gorąca H2O) lekkie środki alkaliczne (Na2CO3, Na3PO4) roztwory ługów (NaOH)

Detergenty

Ważne: oddzielenie części produkcyjnej od sanitariów. Rozdział części zakładu produkcyjnego (np. zakłady mięsne)

CIP - Clearing In Place → w procesach technologicznych włączony jest automatyczny ikład do mycia w obiegu zamkniętym (zbiorniki H2O, detergentów, czynników sterylizujących, pompy, rury, zawory, rozpylacze + program)

- w czasie produkcji układ CIP jest całkowicie odcięty, po opróżnieniu instalacji puszzca się w obieg CIP.

III etapy:

I → (H2O z ostat. etapu poprzedniego mycia + detergent) cel → usunięcie resztek produktu

II → mycie właściwe

III → pukanie czystą wodą (używana następnie do mycia wstępnego)

Układy CIP obejmują etapy linii produkcyjnej (linia surowcowa, gł. linia przetwórcza, linia rozlewcza)

CIP → możliwy tam gdzie są surowce i produkty płynne.

W4 17.03.05

Operacje cieplne

Dostarczanie lub odbieranie energii na sposób ciepła. Efekt - zmiana temperatury lub przemiana fazowa (ciepło utajone) ΔS > 0 - ruch ciepła od ciała cieplejszego do zimniejszego. Rozpiętość temperatury w T.Ż -196˚C do +1200˚C (-30˚C do +121˚C).Za wysoka temperatura i czas(т) - straty składników labilnych.

Zastosowanie w T.Ż.

wstępna obróbka surowców ( mycie, czyszczenie, składowanie)

właściwe przetwórstwo (gotowanie, pieczenie, schładzanie, zamrażanie - spowalnianie lub przyspieszanie przemian chemicznych, biochemicznych i mikrobiologicznych

kleikowanie skrobi, denaturacja białek

utrwalanie żywności ( pasteryzacja, sterylizacja, chłodzenie, zamrażanie, suszenie, koncentracja)

operacje pomocnicze w procesie produkcyjnym (mycie maszyn, pomieszczeń)

Źródła ciepła

stałe (głownie węgiel), ciekłe (olej), gazowe(wygodne BHP), elektryczne(drogie, wygodne, higiena, łatwa kontrola)

Ogrzewanie w T.Ż. - głownie ogrzewanie pośrednie

ciepło ze źródła (spalanie) dostarczane do produktu za pośrednictwem czynnika pośredniego (powietrze, H2O, pH2O (nasycona, przegrzana), solanka). Medium grzejne oddzielone od materiału ogrzewanego przeponą.

Mechanizm przenoszenia ciepła

przewodzenie (kondukcja)

konwekcja

promieniowanie

Przewodzenie ciepła

Przekazywanie energii kinetycznej molekuł za środowiska o wyższej temperaturze do środowiska o temperaturze niższej aż do momentu wyrównania temperatur. Czyste przewodnictwo - głownie ciała stałe ( brak ruchu w skali makro). Temperatura - zmiana wewnętrznej energii kinetycznej molekuł.

Wzór Fouriera

λ

- współczynnik przewodzenia ciepła

σt/ σl - gradient temperatury

F - powierzchnia do kierunku przepływu ciepła

τ - czas

λ = 0.002 - 0.12 - materiały izolacyjne [W/mK]

λ = 0.70 - szkło

λ = 0.50 - stal

λ = 0.60 (20˚C), 0.68 (100˚C) - woda

λ = 2.3 - lód

aby przyspieszyć transport ciepła przez przewodnictwo -należy zwiększyć ΔT, F, zmniejszyć grubość(l), wydłużyć czas, zmienić materiał.

Konwekcja

przenoszenie ciepła w materii ( płynach) na zasadzie przemieszczania się

- wolne - samorzutny ruch płynu (≠T → ≠ρ)

- wymuszone - mechaniczne mieszanie płynów o różnej temperaturze

transport ciepła konwekcyjnego - większe od przewodzenia ( sok, brzoskwinie w syropie, konserwa mięsna), sok - najszybsze ogrzewanie

w praktyce konwekcja nie zachodzi w bezpośrednim styku ze ściana - tam transport ciepła przez przewodzenie ( wnikanie ciepła)

Przewodzenie ciepła

przenoszenie ciepła za pomocą fal elektromagnetycznych ( promienie IR)

może zachodzić bez przewodnictwa (np. próżnia) ale w praktyce przechodzi przez gazy

promienie IR po wyemitowaniu są pochłaniane (ciała doskonale czarne), odbijane(ciała doskonale białe), przepuszczane(ciała doskonale przeźroczyste) w praktyce ciało czarne

pochłanianie promieni IR - absorbcja na powierzchni, dalej przewodnictwo lub konwekcja

szybkość ogrzewania - f(temp emitera, temp absorbera + kształt, stan powierzchni obu)

Równanie Stefana - Boltzmana - ilość ciepła emitowana przez ciało doskonale czarne

Q = δ A T4 δ - stała Stefana Boltzmana

W praktyce

Q = ε δ A (T14 - T24 )

Ε - emisyjność zastępcza (uwzględnia kolor, stan powierzchni emitera i absorbenta)

Źródła podczerwieni - promienniki podczerwieni, grzejniki ceramiczne halogenowe, żarnikowe

Zastosowanie IR - suszenie, dosuszanie (ziarna, makaron), pieczenie, obkurczanie folii termokurczliwej, gastronomia, w połączeniu z mikrofalami.

Przeponowa wymiana ciepła

ośrodek grzejny z ośrodkiem ogrzewanym styka się przez przeponę (ścianki, puszki, płaszcz kotła, ścianki rury)

występuje jednocześnie przewodzenie, konwekcja, promieniowanie

po obu stronach przepony płyny (ruch konwekcyjny), warstwy przyległe ( przewodzenie, wnikanie ciepła)

Układ dynamiczny (zmiana temperatury w czasie) t1 - t2 = logarytmiczna średnia napędowa różnica temperatur Δtśr

Q = k F Δtśr τ

k - współczynnik przenikania ciepła - zdeterminowany przez „wąskie gardło” (albo opór cieplny, albo wnikanie) np. szklana ścianka butelki, tacka styropianowa - małe λ brak konwekcji w ...... małe α

rodzaj nośnika ciepła para wodna - dużo lepsza niż powietrze, obecność kamienia kotłowego (1mm kamienia - 4,5 m. Cu)

k - duże - szybka wymiana ciepła - intensywność ruchu. Brak ruchu płynów lub słaby ruch - k [ W/m2K] = 200 - 5000, ruch turbulentny - k = 2000 - 3000

Dlatego w T.Ż. przeciwprąd

Mniejsza wymagana powierzchnia wymiany ciepła

Temperatura końcowa nośnika gazowego może być mniejsza niż temperatura nośnika zimnego

Większa siła napędowa ( Δt )

Nośniki ciepła

1) gorąca woda + skropliny pary wodnej

zaleta - łatwy transport na duże odległości bez znacznego spadku temperatury

wada - tylko do temp 100˚C

2) gorące powietrze - kłopotliwe, duże spadki temperatur, małe α, ale nieraz niezastąpione (suszenie, piekarstwo)

3) niskotemperaturowe nośniki ciepła

ciekłe : woda lodowa, solanka, glikol, alkohole

gazowe: amoniak, freony

4) para wodna - główny gazowy nośnik ciepła

zalety: nietoksyczna, niepalna, bezwonna, łatwo dostępna, łatwa do transportu ma duże odległości, przy kondensacji - oddaje dużo ciepła ( 539 - 481 kcal/kg)

kondensacja pary = f (p:1 - 10 atm.) - mało pary do przekazania ciepła, duże α - tańsze wymienniki bo mniejsza powierzchnia wymiany ciepła, kondensująca para wodna w T = const - łatwa kontrola parametrów procesu.

ogrzewanie parą ostrą (żywą) - bezprzeponowa (barabotery, bełkotki, rura). Wada- rozcieńczenie, zaleta - szybkość.

Ogrzewanie parą głuchą - przeponowa, bez rozcieńczenia.

Przykłady przeponowych wymienników ciepła.

kocioł z płaszczem grzejnym

aparaty Frederkinga

Wymiennik ciepła ociekowego

chłodnica ociekowa

Wymiennik typu rura w rurze

Wymiennik płaszczowo rurowy

Wymiennik skrobakowy

Płytowe wymienniki ciepła - pakiet odpowiednich tłoczonych stalowych płyt składanych podobnie jak prasa filtracyjna.

wytłoczenie - turbulencja (bardzo dobra wymiana ciepła)

szczelina 3,5 - 6 mm

na czterech narożach płyty, cztery otwory, system otworów tak uszczelniony uszczelkami gumowymi aby naprzemiennie po dwie zaopatrywały każda ze stron płyty w medium gorące i zimne.

Zalety - duży współczynnik przenikania ciepła, łatwy demontaż, czyszczenie, konserwacja, łatwość dostosowania do zmiennych warunków pracy ( flexibility)

Wady - duży opór przepływu, konieczność stosowania uszczelek ( duże zużycie) często stosowane jako pasteryzatory

Eksploatacja wymienników ciepła:

utrzymać właściwą prędkość przepływu czynników

0,15 - 0,6 m/s - płytowe

0,5 - 3 m/s - płaszczowo - rurowe

wzajemny ruch substancji roboczych ( przeciwprąd preferowany)

usuwanie powietrza ( 1% wag. powietrza w parze wodnej - α maleje 2 razy)

zapobieganie zanieczyszczeniu powierzchni wymiennika ciepła, produkty przeczyszczające ( kamień kotłowy)

Grzejnictwo elektroniczne

a) indukcyjne - prąd indukowany 1 kHz - 1 MHz w materiale umieszczonym wewnątrz cewki zasilanej prądem szybkozmiennym, efekt - temperatura rośnie, warunek - przewodność materiału ( sery, śledzie solone) .

b) dielektryczne - prąd umieszczony miedzy okładkami kondensatora podłączonego do generatora wysokich częstotliwości. W dipolowym dielektryku (żywność, woda) wytwarza się ciepło na skutek reorientacji dipoli. Q tym większe im większa częstotliwość, gradient napięcia, powierzchnia, ε ( dla wody = 80.4, dla suchej subst = 2- 10 ) i mniejsza odległość miedzy okładkami.

Ograniczenia - możliwość przebić, koszt, sprawność do 50%.

Zalety - szybkie ogrzewanie (High Temperatute Short Time HTST)

Zastosowanie

dosuszanie, rozmrażanie, topnienie (tłuszcz , czekolada)

do ciągłego badania zawartości wody na podstawie efektu termicznego (ε )

Operacje i metody termiczne w T.Ż.

Ogrzewanie ( podgrzewanie, pasteryzacja, blanszowanie)

Podgrzewanie - zwykle lekkie ogrzewanie do temperatury dużo niższej niż temp. wrzenia w celu doprowadzenia temperatury do temperatury optymalnej dla enzymu ( 70 - 75˚C browarnictwo, 30 - 34 ˚C podpuszczka), ułatwienie rozpuszczania.

Blanszowanie

ważna operacja poprzedzająca puszkowanie, zamrażanie, odwadnianie ( warzywa, owoce)

szybkie ogrzewanie, przetrzymanie(T, τ), szybkie oziębienie lub bezpośrednio dalszy przerób

zwykle 0,5 - 5 min woda 85 - 98 ˚C, różne surowce, różne warunki)

cel - inaktywacja enzymów lub rozkład substrat…ów dla reakcji enzymatycznych.

Dodatkowo - mycie surowca - mniej zakażeń μ-biol , usuwanie gazów ( w tym O2 - mniejsza korozja), zmiękczanie i skruszanie surowca - łatwiejsze napełnianie opakowań, częściowe usunięcie NO3-, NO2 -, Me+n ( ale i rozpuszczenie w wodzie substancji odżywczych)

Metody blanszowania

immersyjna w wodzie - zanurzeniowa ( kosz blanszowniczy, blanszownik ślimakowy)

wada - straty substancji rozpuszczonych w wodzie , za twarda woda - twardość skórki

w parze wodnej - na perforowanej taśmie produkt przechodzi przez komorę parową - mniejsze straty substancji rozpuszczonej

μ - falowe( rzadko stosowane) - większy standard higieny ale brak innych zalet.

Urządzenia do blanszowania

o działaniu okresowym - pojemniki wodne ( z przelewem), ogrzewane ostrą ( bełkotki) lub głucha para wodna. Surowiec w koszach ze stali kwasoodpornej po ogrzaniu przenosi się do zbiorników z zimna wodą

o działaniu ciągłym:

- ślimakowe

- tunelowe - perforowana taśma (ewentualnie z kubełkami) wchodzi do tunelu z wodą na końcu natrysk zimnej wody i dalsze chłodzenie

bębnowe - perforowany bęben obrotowy ze ślimakiem wewnątrz zanurzonym w wannie z wodą. Wada - podgrzewane para ostrą.

Rozparzanie ( parowanie)

wprowadzanie surowców ( zwykle roślinnych w stan półpłynny, najczęściej za pomocą pary wodnej)

Mechanizm - kleikowanie skrobi, hydroliza protopektyn, denaturacja białek, wysoka Temp, inaktywacja enzymów (Brak EB - oksydazy)

Zastosowanie - przeciery, pulpy, gorzelnictwo - rozparzanie ziemniaków, zbóż)

Urządzenia do rozparzania

Okresowe

nieruchome - dno stożkowe, załadunek od góry, rozładunek od dołu

wywracane - np. parowniki do ziemniaków

ciśnieniowe (autoklawy para wodna 0,7 - 0,5 MPa, 142 - 146˚C) szczególne względy bezpieczeństwa

Ciągłe

taśmowe np. do rozparzania pomidorów, para wodna ( 0,2 - 0,3 MPa) kierowana bezpośrednio na surowiec z góry i z dołu

szybowe

korytowe

ślimakowe

tarczowe

Prażenie - zabieg termiczny wywołujący daleko posunięte zmiany właściwości organoleptycznych, składu chemicznego prażonego produktu

Cel - powstawanie substancji smakowo - zapachowych i barwnych w następstwie termolizy głównie cukrowców.

Zmiany niekorzystne - rozkład tłuszczów ( dlatego praży się tylko surowce ubogie w tłuszcze), utrata wartości odżywczych białek (Liz, His, Tre)

Rodzaje prażenia

łagodne - do 140˚C

dość silne i silne ( 150 - 220˚C) dekstrynizacja skrobi, prażenie ryżu, zbóż ( często nawilgocone 35 - 40 % wody) produkcja karmelu, cukru, prażenie kawy ( do 200˚C), kawa zbożowa ( jęczmień, cykoria do 250˚C)

wykład 5 31.03.05

Smażenie:

- silne ogrzewanie(T>100 st.C do 200 st.C)odpowiednio przygotowanego półproduktu(mięso,ryby,ziemniaki,owoce,warzywa)pod zwykłym ciśnieniem w ciekłym ośrodku(tłuszcz,syropy:skrobiowy lub sacharozowy)

- dalekie zmiany w produkcie(NEB,dekstrynizacja skrobi,odwodnienie powierzchni,denaturacja białek)

- smażenie w tłuszczach gdy zbyt duża T(zwykle>180 st.C) - hydroliza,autooksydacja,izomeryzacja,polimeryzacja,akroleina(CH2=CH-CHO),produkty termizacji substancji lipidowych np.steroli - rakotwórcze.Wchłanianie 10 - 45% tłuszczu przez produkt powoduje wzrost wartości kalorycznej,częste uzupełnianie tłuszczu.

Zastosowania przemysłowe:

- produkcja konserw rybnych

- produkcja frytek i chipsów

- produkcja konserw warzywnych(niektórych)

- smażenie konfitur

- produkcja owoców wysycanych syropem cukrowym

Rodzaje:płytkie - patelnie,panwie(ogrzewanie płomieniowe lub elektryczne),patelnie ze specjalnymi żywicami

głębokie - taśma z koszykami przechodząca przez wannę z nagrzanym tłuszczem

Automatyka - bardzo dokładne sterowanie T tłuszczu + czas przebywania produktu

b.ważne - okresowa wymiana tłuszczu

Pieczenie:

- nie tylko operacja,ale też proces - sekwencja poszczególnych przemian i reakcji

- typowe dla piekarstwa(temp.zwykle 230 - 260 st.C,tylko powierzchnia dochodzi do wyższych temp.,wnętrze do 100 st.C(zabicie drożdży i bakterii wegetatywnych,ścięcie glutenu(65 st.C),skleikowanie skrobii 75 - 80st.C - właściwy efekt pieczenia)

Zmiany zachodzące w czasie pieczenia chleba:mięknięcie ciasta - do 50 st.C,działanie drożdży i enzymów, rozszerzanie się gazów, żelowanie skrobi, koagulacja białka, brunatnienie skórki(ok.200st.C),dekstrynizacja,ekstryfikacja,utlenianie,parowanie,zmiany smakowo-zapachowe

Gotowanie:

- utrzymywanie cieczy przez dłuższy czas w stanie wrzenia

- tzw.warzenie np.warzenie brzeczki z chmielem(1.5 - 2.5h)w celu wyługowania żywic chmielowych,koagulacji białek i uzyskania klarowności brzeczki:kotły warzelne(50 - 100 m3,Cu,stal),desulfitacja(usuwanie 0.2% SO2),gotowanie w garmażerii,utrzymywanie w stanie wrzenia przy destylacji

Urządzenia:kotły z płaszczem parowym,wanny pasteryzacyjne(do słoików)

Tostowanie:

- ogrzewanie nawilgoconych produktów z nasion roślin strączkowych(95-120 st.C)

- cel:zniszczenie substancji antyżywieniowych(inhibitory proteaz,hemaglutyniny,saponin,fitynian)skuteczność wzrasta,gdy nawilgocenie i temperatura wzrasta

Chłodnictwo:chłodzenie,oziębianie,zamrażanie

Zastosowanie chłodnictwa:

a) w procesie technologicznym(schładzanie drobiu,produkcja lodów,chłodzenie po blanszowaniu,regulacja szybkości procesów chemicznych i biochemicznych(dojrzewanie sera,mięsa,win),wpływ na właściwości technologiczne materiałów(lepsze cięcie mięsa,serów,lepsza rozpuszczalność CO2(soft drinks))

b) utrwalanie żywności(żywność chłodzona,mrożonki)

c) transport chłodniczy(surowce - np.truskawki z pola i gotowe produkty(np.mrożonki))

Przenikanie ciepła - te same zasady co przy ogrzewaniu

Chłodzenie bezprzeponowe(natrysk zimnej wody,owiew zimnego powietrza)

Chłodzenie przeponowe(współprąd,przeciwprąd),np.po pasteryzacji,chłodzeniu mleka - zużycie wody 2 - 2.5 razy > niż mleko

Ciecze o małej lepkości - nie ma problemów

Ciecze o dużej lepkości(lub gdy lepkość wzrasta,tak że temperatura maleje):wymienniki skrobakowe,fryzery - konwekcja wymuszona

Podstawy techniki chłodniczej:

Druga zasada termodynamiki - samorzutność procesu - ΔS > 0

Q = Q0 + L

bez pracy ΔS = Q0 / T - Q0 / T0 ≤ 0

T> T0

aby był proces samorzutny,trzeba włożyć pracę L

ΔS = (Q0 + L)/T - Q0 / T0 = Q/T - Q0 / T0 ≥ 0

L ≥ Q0(T- T0)/ T0))

Obiegi chłodnicze:sprężarkowe,absorpcyjne

Obieg sprężarkowy:sprężarka,kondensor(+dochładzanie),dławik,parowanie

Czynnik chłodniczy:amoniak,freony

Układ log p = f(i)

q0/l = ε - współczynnik wydajności chłodniczej

Fizyczne zjawiska wywołane zamrażaniem:

1) tworzenie się i wielkość kryształów lodu

- gdy temperatura mniejsza niż 0 st.C to w produkcie spożywczym nie tworzy się jeszcze lód,bo:prawo Roulta(obniżenie temp.krytycznej)

ΔTkr = - εkr n εkr=1.86[st.C/mol]

Diagram fazowy układu eutektycznego prostego(np.woda - sól):

WT = 0 st.C - delta Tkr(temperatura krioskopowa) - tworzą się pierwsze kryształy lodu,w pozostałej fazie wodnej stężenie soli nieco wyższe.W miarę jak temperatura maleje,tworzy się coraz więcej kryształów lodu,a niewymrożony roztwór zatęża się coraz bardziej,aż temperatura maleje do TE ,gdzie całość zestali się(skład eutektyczny)

sól+NaCl stężenie soli 22.4%

TE = - 21.2 st.C

- w miarę stopniowego wymrażania lodu stężenie soli rośnie,wpływ na biopolimery(denaturacja mrożeniowa białek,wpływ na aktywność enzymów),wzrost także stężenia innych reagentów,niektóre reakcje ulegają przyspieszeniu(głównie zakres od -1 do -5st.C,odstępstwo od równania Arrheniusa(ważne szybkie przejście zakresu od -1 do -5 st.C)

- front lodowy idzie od zewnątrz produktu - wraz z zamrażaniem stężenie soli rośnie - migracja wody z warstw wewnętrznych dla utrzymania równowagi 2

- powolne zamrażanie - "osuszenie" wnętrza komórek(migracja wody poza nie),+duże kryształy lodu(uszkodzenia traumatyczne)-duży wyciek

- szybkie zamrażanie - dużo małych kryształków lodu,brak "osuszenia" wnętrza komórek,< uszkodzenia traumatyczne

Wykres szybkiego i powolnego zamrażania

2) zmiany właściwości fizykochemicznych podczas zamrażania:

V↑(H2O → lód → V↑ 9% w żywności (∼6%)),gęstość↓, Cwl↓( Cwl lodu ≈ 1.2C wl wody)

λ(przewodnictwo elektryczne)↑( λ lodu → 4x > niż λHO), a(przewodnictwo temperaturowe)↑(dla lodu 9x >),ε''(stała dielektryczna) ↓↓

Operacje dyfuzyjne:

dyfuzja: a) cząsteczkowa - zjawisko wymiany masy spowodowane różnicą potencjałów chemicznych danego składnika w różnych miejscach układu.Potencjał chemiczny jest funkcją zależna od p,T i c.Ponieważ zwykle p,T = const,więc potencjał chem.zależny od c,a więc dyfuzja cząsteczkowa spowodowana jest bezładnym,cieplnym ruchem cząstek prowadzonym do wyrównania stężeń(ruchy cieplne molekuł)

Siłą napędową dyfuzji jest wzrost entropii(s)

Im temperatura większa tym szybkość dyfuzji większa(związek operacji dyfuzyjnych z cieplnymi)

Dyfuzję cząsteczkową opisuje równanie Ficka

G = -DF δc/δx dτ ilość substancji dyfundującej w czasie

dτ przez powierzchnię F

δc/δx gradient stężeń

D kinematyczny współczynnik dyfuzji

b)konwekcyjna - zjawisko przemieszczania się cząstek składnika czynnego spowodowane ruchem samego nośnika,efekt - szybkie wyrównanie stężeń w calej objętości fazy nośnika(konwekcja naturalna i wymuszona)

Przy dyfuzji międzyfazowej - na granicy faz dyfuzja cząsteczkowa,która ustępuje konwekcyjnej,im bliżej jądra fazy(analogia do przewodnictwa i konwekcji cieplnej)

W 2 fazach dyfuzyjnie nieczynnych(nośnych) jest rozmieszczony trzeci składnik dyfuzyjnie czynny(migrujący).

W w/w operacjach - wymiana masy:

- przemieszczanie się substancji migrującej do granicy faz

- przenikanie przez powierzchnie międzyfazowe

Przenoszenie dyfuzyjne masy w następujących układach(TŻ):

- między cieczą i gazem

- między 2 niemieszającymi się cieczami

- między cieczą i ciałem stałym

- między gazem i ciałem stałym

W T.Ż.wymiana masy :

a) do wstępnego oczyszczania surowca lub wydzielenia z niego składnika

b) do końcowego oddzielenia produktów i półproduktów powstałych w procesie technologicznym

Zwykle interesujące nas składniki występują w małych stężeniach np.zacier gorzelniczy - 8 do 9% EtOH + 40 innych różnych składników,chcemy otrzymać EtOH 95-96%.Im większy stosunek stężenia żądanego do tego jakie jest i im większy wymagany stopień oczyszczania,tym bardziej złożone,uciążliwe i droższe jest przeprowadzenie właściwego procesu wymiany masy

Dyfuzja - podstawa wielu operacji w T.Ż.:

- suszenie - usuwanie wilgoci z materiału przez odparowanie jej do fazy gazowej

- ekstrakcja - wydobywanie ze stałej lub ciekłej mieszaniny jednego lub kilku jej składników za pomocą rozpuszczalnika o wybiórczej zdolności rozpuszczania.Składnik przenika z fazy stałej lub ciekłej do ciekłej ,z której następnie jest wydzielony przez destylację lub krystalizację

- krystalizacja - tworzenie się i rozrost kryształów przy przejściu substancji ze stanu ciekłego w stały

- adsorpcja - wybiórcze pochłanianie gazów lub rozpuszczanie w cieczy substancji(adsorbat) na rozwiniętej powierzchni ciał stałych(adsorbent)

- absorpcja - pochłanianie gazów w całej objętości cieczy lub ciała stałego(saturacja dwutlenku węgla,siarkowanie)

- destylacja - przeprowadzenie w stan pary i ponowne skroplenie jednego lub kilku składników mieszaniny ciekłej w celu ich rozdzielenia lub oczyszczenia

- rektyfikacja - rozdzielenie mieszanin cieczy lub par oparte na przeciwprądowym zetknięciu się cieczy i pary przy równoczesnej wymianie ciepła i masy(przemysł spirytusowy,olejki eteryczne)

Destylacja i rektyfikacja:

- cel:oddzielenie jednego lub kilku bardziej lotnych składników mieszaniny ciekłej przez utrzymywanie jej w stanie wrzenia w aparacie destylacyjnym

- opary wzbogacane są w składnik bardziej lotny,a mieszanina destylacyjna jest zubażana(para ma inny skład niż ciecz pozostająca z nią w równowadze).

Wielokrotne powtarzanie destylacji uzyskiwanego kondensatu prowadzi do coraz większego stężenia składnika lotnego,ale uwaga! w układach azeotropowych od pewnego stężenia substancji lotnej nie uzyskuje się już wzrostu jej koncentracji w kondensacie(ciecz i para mają jednakowy skład)

Taki skład azeotropowy to np.:EtOH + woda(97.2% obj.,95.6% wagowo EtOH,temp.wrzenia = 78.15 st.C)

Zastosowanie:produkcja spirytusa,wódek,odzysk aromatów(głównie rektyfikacja),destylacja prosta - produkcja koniaków)

Im wyższe stężenie etanolu,tym stężenia par uzyskujemy coraz mniej.

Destylacja prosta:

- aparatura:kocioł+skraplacz+odbieralniki

- ciągłe usuwanie oparów znad wrzącej mieszaniny - ciągły spadek stężenia składnika lotnego w kotle-w następstwie tego również w oparach spadek stężenia składnika lotnego

Za pomocą destylacji prostej nie można uzyskać destylatu o wysokim stężeniu składnika bardziej lotnego.W miarę jak rośnie ilość destylatu to obniża się w nim zawartość składnika bardziej lotnego i zbliża się do zawartości w mieszaninie wyjściowej.Ilustruje to przebieg izobary.

Destylacja prosta z deflegmacją:procesowi destylacji towarzyszy zwykle wywołana celowo lub przebiegająca samoczynnie deflegmacja - częściowe skraplanie pary zachodzące ze zmianą składu faz,tak że < lotne składniki pary ulegają częściowemu skropleniu,wzbogacając przez to fazę parową w składnik bardziej lotny.Tworząca się podczas deflegmacji faza ciekła to flegma.Urządzenia zwiększające deflegmację to deflegmatory.

Rektyfikacja:

- proces destylacji prowadzony w aparatach kolumnowych ,tak że podczas przeciwprądowego przepływu cieczy i pary zachodzi wymiana ciepła i masy

- poszczególne "kotły destylacyjne",tzw. półki ustawiane są jedna nad drugą,a przeciwprąd zapewnia wielokrotne odparowywanie i kondensację czynnika

- efekt - otrzymuje się wysokie stężenie składnika bardziej lotnego

Kolumna rektyfikacyjna może pracować w sposób ciągły lub okresowy.

Wykład 6

Procesy zachodzące ma półkach kolumny rektyfikacyjnej → kontakt cieczy z wyższej półki (np. 9) z parą niższej (np. 6) → wymiana ciepła i masy i rozdział na parę bogatszą w lotniejszy składnik (np. 8) i ciecz uboższą w niego (np. 7) itd.

Parowanie w kolumnie odbywa się kosztem ciepła skraplania. W praktyce często zdarza się, że strumienie masy pary idącej w kolumnie i cieczy ściekającej w dół są równe.

(KSERO str.12)

Półki kolumny rektyfikacyjnej

należy osiągnąć odpowiednią powierzchnię styku pary i cieczy → właściwa wymiana ciepła i masy

w przem. spożywczym → półki kołpakowe i sitowe

półki kołpakowe →∅ kołpaków 80 - 100 mm, odstęp między nimi ok. ½ ∅

odstęp między półkami → 30 - 60 mm =f (strumienia cieczy i pary oraz skłonności do pienienia)

wysokość cieczy na półce → regulowana wysokością przelewu

półki sitowe → płyty z nawierconymi otworami o ∅ ~ 3 mm

warstwa cieczy na półce utrzymywana dzięki ciśnieniu pary, która nie pozwala na spłynięcie cieczy przez otwory

Ukł. rektyfikacji okresowej i ciągłej (wprowadzenie na półkę zasilania)

(KSERO 12,13)

Ekstrakcja

operacja dyfuzyjna wydobywana z mieszaniny stałej lub płynnej (surówki) określonego składnika lub ich grupy za pomocą odpowiedniego rozpuszczalnika (ekstrahenta) wydzielanie wyekstrahowanego skł. z ekstraktu → np. destylacja, krystalizacja

Ługowanie → ekstrakcja wodą z ciał stałych

Gdy materiał ługowany ma budowę komórkową → półprzepuszczalność → zamiast dyfuzji jest osmoza (przenikanie wody do wnętrza komórek, dla wyrównania ciśnienia osmotycznego (π)) →kom. pęcznieje, ale nie uwalania się z niej subst., którą chcemy wyługować. Rada →zniszczenie białkowej subst. protoplazmy wchodzącej w skład błon komórkowych. (T↑, T↓ mrożenie), mechaniczne, hydroliza, fermentacja →osmoza ustępuje miejsca dyfuzji → łatwe ługowanie

Schemat ekstrakcji: aparat do ekstrakcji → ekstraktor

Surówka - materiał poddawany ekstrakcji

Extrahent - rozpuszczalnik (selektywna rozpuszczalność w stosunku do subst. ekstrahowanej i ograniczona rozpuszczalność w materiale ekstrahowanym)

(KSERO 16)

Ekstrakt - skł. ekstrahowany + rozpuszczalnik

Rafinat - pozostałość poekstrakcyjna

Rozdzielenie ekstraktu i rafinatu →łatwe bo 2 ≠ fazy

Rozdzielenie ekstraktu na subst. ekstrahowaną i ekstrahent → krystalizacja, destylacja

Cel ekstrakcji → jak największe wzbogacenie ekstraktu i jak największe zubożenie rafinatu

W TŻ → najczęściej ekstrakcja z rozdrobnionej fazy stałej o budowie kom. (przem. cukrowniczy, olejarstwo, ekstrakcja kawy, herbaty, przem. owocowo-warzywny (soki), produkcja wina, piwa, olejki eteryczne, ekstrakcja barwników, witamin, enzymów (z pleśni)).

Ekstrakcja ze środowiska ciekłego (→gł. przemysł chemiczny) →podział skł. ekstraktu pomiędzy dwie nie mieszające się ze sobą ciecze → prawo podziału Nernsta ![]()

T= const ⇒ K= const

Wykład VI 14.04.05.

Duża energia swobodna na powierzchni międzyfazowej emulsje - układy niestabilne z termodynamicznego punktu widzenia - rozfrakcjonowywanie poprzez jeden lub więcej z poniższych mechanizmów:

różnica gęstości (sedymentacja)

efekt siły grawitacyjnej na fazy o różnej gęstości

szybkość przemieszczania się kulek fazy rozproszonej

prawo Stokes'a:

![]()

flokulacja

łączenie się cząstek fazy rozproszonej w większe zespoły, ale bez niszczenia powierzchni (bez zwiększania objętości indywidualnych cząstek)

przyczyna - niski ładunek elektryczny na powierzchni cząstek fazy rozproszonej

przykład - mleko niehomogenizowane

koalescencja

najpoważniejsza droga destabilizacji emulsji

niszczenie powierzchni międzyfazowej i łączenie się cząstek fazy rozproszonej zmniejszenie się powierzchni międzyfazowej; zanim nastąpi koalescencja - kuleczki fazy rozproszonej muszą wejść w kontakt na drodze sedymentacji, flokulacji lub ruchów Brona

METODY STABILIZACJI EMULSJI

Trzeba pokonać tendencję do utrzymania minimalnej powierzchni międzyfazowej dodatek emulgatorów - substancje aktywne powierzchniowo, gromadzące się na powierzchni faz i zmniejszające σ zapobiega to koalescencji i zwiększa czasem gęstość ładunku na powierzchni.

Stabilizowanie emulsji przez:

stałe cząstki o małych rozmiarach:

adsorbują się na powierzchni międzyfazowej

np. sproszkowany SiO2, rozdrobnione fragmenty komórek roślin, niektóre sole

makrocząsteczki:

różne substancje o wysokiej masie cząsteczkowej (w tym gumy, białko), mogą tworzyć cienkie filmy wokół kropelek emulsji

fizyczna bariera dla koalescencji

np. białka adsorbujące się na powierzchni międzyfazowej ulegają rozwinięciu i usytuowują się grupami niepolarnymi do fazy olejowej, a polarnymi do wody

ciekłe kryształy:

interakcje między fazą wodną, olejową a emulgatorem

[…]

Emulgatory:

anionowe |

naturalne |

powierzchniowo czynne |

hydrofilowa przewaga |

kationowe |

syntetyczne |

zwiększające |

hydrofobowa przewaga |

TYPOWE EMULGATORY:

Estry glicerolu:

niejonowe

szeroko używane w TŻ

wykorzystanie - margaryna, niskokaloryczne spredy, desery mrożone

najczęściej używane:

[…]

[…]

SSL […]

Monoestry kwasów tłuszczowych z glikolem etylenowym lub propylenowym

[…]

Estry kwasów tłuszczowych i sorbitanu

spany - bdb dla W/O

zwiększenie hydrofilowości

H2C

spany + O → tweeny

H2C

Fosfolipidy:

naturalne emulgatory, np. lecytyna (żółtko jaja, soja)

żółtko jaja - 10% fosfolipidów

Gumy (żywice) rozpuszczalne w wodzie

stabilizują emulsje O/W poprzez wzrost fazy ciągłej i tworzenie filmów (warstewek) wokół kropelek oleju

guma arabska, ksantanowa, CML

Białka

[…]

KRYSTALIZACJA

Wydzielenie krystalicznej fazy stałej z fazy ciekłej (roztwór, stop) lub gazowej.

Kryształy - budowa anizotropowa.

Makromolekuły (celuloza, skrobia itp.) - częściowa krystalizacja - obszary krystaliczne (Avicel) i amorficzne.

Stan szklisty - ciała stale niekrystaliczne (bezpostaciowe), stan quasistatyczny (bardzo duże )

CH3COONa + C12H22O11 (sach.) brak krystalizacji kandyzowanie

Stan krystaliczny zwykle mniejsza objętość, niż bezpostaciowy (wyjątek: woda!) - łatwe usuwanie produktów zestalonych z forem (np. czekolada).

Warunek krystalizacji - przesycenie, niska temperatura (czasem wysoka temp.) i/lub odparowanie rozpuszczalnika + czasami strącenie, np. wysalanie białek.

Dwa etapy krystalizacji:

tworzenie się zarodków krystalicznych

rozrost kryształów na zarodkach (dążność do idealnego kształtu), minimalizacja energii swobodnej (S/V)

Inicjacja krystalizacji.

Zakres niestabilny - przesycenie (stężenie większe od roztworu nasyconego, ale brak krystalizacji; krystalizacja dopiero po zaszczepieniu - wstrząs, drobne kryształy)

Im niższa temperatura, tym szybsze tworzenie zarodków krystalizacji, ale istnieje granica - gdy temperatura spada nadmiernie - lepkość rośnie i zarodki tworzą się wolniej lub wcale (stan szklisty). Istnieje temperatura optymalna szybkości tworzenia się zarodków. Niektóre kryształy mają zbyt dużą energię swobodną - następuje ich rekrystalizacja do większych kryształów. Inna może być temperatura optymalna dla szybkości osadzania się molekuł na istniejących już zarodkach. Dobierając odpowiednią temperaturę krystalizacji można sterować wielkością otrzymanych kryształów (dużo drobnych lub mało dużych).

Z technologicznego punktu widzenia pożądana jest jak największa jednorodność rozmiarów kryształów (normy).

![]()

q - strumień substancji dążącej do kryształu w procesie krystalizacji można zwiększać przez obniżenie L - mieszanie zwiększa krystalizację.

Krystalizatory (brak krystalizatora uniwersalnego)

Podział:

ze względu na sposób osiągania przesycenia:

z chłodzeniem

z odparowaniem rozpuszczalnika

ze względu na warunki hydrodynamiczne procesu:

z naturalnym obiegiem mieszaniny krystalizującej

z wymuszonym obiegiem mieszaniny krystalizującej

ze względu na ciągłość pracy:

okresowe - najczęściej stosowane, zmienność warunków (stężeń, dostarczania energii)

ciągłe zasilanie roztworem świeżym i ciągły odbiór kryształów (droższe od urządzeń okresowych, konieczność automatyzacji).

Krystalizacja w TŻ.

Rozdzielanie poprzez krystalizację.

Produkt - wydzielone kryształy lub faza ciekła po krystalizacji, zwykle dąży się do dużych i jednorodnych kryształów (produkcja cukru, aminokwasów, witamin).

Krystalizacja bez rozdziału - kryształy zestalają się w produkcie - np. produkcja lodów, margaryn, masła.

krystalizacja towarzysząca koncentracji i zamrażaniu (piaszczystość - laktoza, uszkodzenie struktury, kryształy lodu).

Krystalizacja cukru - krystalizacja z roztworu.

Oczyszczony i zagęszczony sok buraczany, 60 - 65 oBx, wprowadza się do warników - podgęszczanie cukrzyca.

Cukrzyca przekazanie do krystalizatorów (zapoczątkowanie krystalizacji, mieszanie, chłodzenie).

Następny etap odwirowanie kryształów + afimacja (zmywanie warstewki syropu), ponowne zagęszczanie odcieku z wirówki i dalsza krystalizacja.

Krystalizacja tłuszczu - krystalizacja ze stopu.

Tłuszcze - mieszanina różnych glicerydów różne fazy polimorficzne o różnych temperaturach topnienia - możliwość tworzenia kryształów mieszanych brak wyraźnego punktu topnienia (obszar topnienia).

Krystalizacja frakcyjna - powolne ochładzanie tłuszczu stopionego lub rozpuszczonego w rozpuszczalniku organicznym w celu rozdzielenia go na frakcje o różnej temperaturze topnienia.

Zastosowanie:

do winteryzacji olejów (oddzielenie tej niewielkiej części glicerydów, które podczas przechowywania wytrącają się, dając osad)

do rozdzielania tłuszczu mlecznego w celu późniejszego regulowania konsystencji masła, lodów itp.

Koagulacja i żelifikacja.

Koloidy fazowe:

skupiska molekuł o dyskretnej powierzchni fazowej

np. purpura Kaucjusza - rozdrobnione złoto koloidalne

Koloidy cząsteczkowe:

rozproszenie cząsteczkowe (pojedyncze makrocząsteczki)

roztwór rzeczywisty = roztwór koloidalny

Klasyfikacja koloidów wg Oswalda.

Klasyfikacja koloidów wg właściwości fazy ciągłej i rozproszonej:

koloidy liofilowe (hydrofilowe) - łączenie się cząstek fazy zdyspergowanej z fazą dyspergującą;

koloidy liofobowe (hydrofobowe) - brak łączenia się cząsteczek zdyspergowanych z fazą dyspergującą.

Koloidy liofilowe żelowanie - samoistne przechodzenie ze stanu rozpuszczalnego (zol) w półstały (żel).

Żelowanie (żelifikacja, galaretowacenie) - jedna z form koagulacji - łączenie się cząstek koloidowych w struktury wewnętrznie złożone trójwymiarowe usieciowanie, stanowiące szkielet, wewnątrz którego unieruchomiona jest faza ciągła układu.

Czynniki wpływające na żelowanie:

wielkość, kształt i stężenie cząstek fazy rozproszonej

obecność elektrolitów i środków odwadniających

pH, temperatura, historia czasowo-temperaturowa

Wykorzystywanie koagulacji - żelifikacji w przemyśle spożywczym:

mleczarstwo (sery, napoje fermentowane, kazeina)

pH 4,6 - punkt izoelektryczny (oddzielenie fosforanu wapnia i kazeina wytrąca się); podpuszczka - rennina działa na -kazeinę (koloid ochronny) - destabilizacja kompleksu kazeinowego - w obecności Ca2+ utworzenie żelu;

przemysł owocowo-warzywny (galaretki, dżemy, marmolady);

przemysł koncentratów spożywczych (kisiele, budynie).

Synereza - kurczenie się żelu z jednoczesnym wydzielaniem się fazy ciągłej.

Substancje żelujące żelatyna, skrobia, skrobia modyfikowana, pektyny, gumy roślinne (alginiany, agar-agar)

(żel żelatynowy topi się w ustach, inne - rozpuszczają się, dlatego galaretki żelatynowe są najbardziej atrakcyjne dla konsumenta.)

Procesy chemiczne w TŻ:

istota - reakcje chemiczne przebiegające bez udziału czynników biologicznych;

ograniczenia TŻ:

bo produkty spożywcze muszą być bezpieczne, ani substraty, ani produkty nie mogą mieć jakiegokolwiek negatywnego wpływu

tylko określone, dobrze kontrolowane reakcje są dopuszczalne (hydroliza, zobojętnianie, uwodornianie) + produkcja dodatków do żywności: przeciwutleniacze, konserwanty, barwniki, środki zapachowe, aminokwasy)

Hydroliza w przemyśle spożywczym (kataliza H+):

hydroliza węglowodanów - inwersja sacharozy, syropy skrobiowe + glukoza;

hydroliza sacharozy glukoza + fruktoza (tzw. inwersja) - łatwa hydroliza HCl - 1M, 100 oC;

cukry redukujące (maltoza, laktoza)oraz dekstryny - dużo trudniejsza hydroliza

hydroliza skrobi mleczko krochmalowe + ∼0,2% HCl (30 - 50 min; 0,1 - 0,2 MPa; 120 - 130 oC)

skrobia dekstryny + maltoza + glukoza (hydrolizat)

następny etap - neutralizacja, odbarwienie, filtracja, zagęszczanie do ok. 83% s.m.

daleko posunięta hydroliza skrobi prawie 100% przejścia w glukozę techniczną, po przekrystalizowaniu - lepsza jakość (USA, surowiec - kukurydza)

hydroliza białek - koncentraty spożywcze i hydrolizaty białkowe hydroliza wiązań peptydowych, zwykle pod zwiększonym ciśnieniem, obecność HCl (~13%) do 3 h.

Neutralizacja w przemyśle spożywczym:

neutralizacja po produkcji syropów skrobiowych, przy rafinacji olejów roślinnych, przy produkcji hydrolizatów białkowych

po hydrolizie kwasowej mleczka skrobiowego - dodatek sody (powstaje 0,1-0,3% HCl, ale nie przeszkadza) lub dodatek CaCO3 (powstaje gips i CO2)

w procesie rafinacji oleju surowego - usuwanie WKT (+ barwniki, + substancje goryczkowe) - dodatek NaOH lub Na2CO3 - strącają się mydła

po hydrolizie białek neutralizacja do pH 5,5 - 5,8 - słone produkty; jeśli H+ => H2SO4 neutralizacja CaCO3 i usuwanie gipsu w procesie filtracji.

Uwodornianie tłuszczów:

Cel - utwardzanie i nadanie odpowiedniej konsystencji i cech smakowo-zapachowych.

Mechanizm - redukcja wiązań podwójnych wodorem.

Proces - w autoklawie, T = 180 oC, + H2 (0,3 - 0,4 MPa) + 0,3% Ni egzotermiczne uwodornianie, dalej usuwanie Ni w procesie filtracji i odkwaszanie oraz odwadnianie.

Np. C17H33COOH → C17H35COOH

LJ = 90 ; tt. = 14 oC LJ = 0 ; tt. = 70 oC

W praktyce nie wszystkie wiązania podwójne ulegają uwodornieniu - w wyniku wysokiej temperatury powstają izomery trans (szkodliwe dla zdrowia, rakotwórcze).

Istnieje możliwość selektywnego uwodornienia tłuszczów,

np. katalizator Cu-Cr redukcja kwasu linolenowego.

OTŻ wykład z 21.04.2005 r

Chemiczna modyfikacja skrobi

Chemiczna modyfikacja białek:

bardzo ważne- nie utracić wartości odżywczych białek;

nie tworzyć subst. toksycznych;

nie wprowadzać subst. toksycznych.

generalnie dotyczy modyfikacji polarności i czasem ładunku białka, w wyniku tej modyfikacji białko może ulec zwinięciu, rozwinięciu, agregacji, a także zachowanie białka w stosunku do wody i innych składników (np. lipidów) może być modyfikowane.

najczęściej modyfikacje chemiczną białek prowadzi się w celu polepszenia ich właściwości funkcjonalnych tj. zdolności żelowania, emulgowania, tworzenia pian.

stopień zmian właściwości funkcjonalnych zależy od rodzaju modyfikacji i jej zakresu

biotechniczne procesy w TŻ

oparte na zastosowaniu preparatów enzymatycznych;

oparte na metodach fermentacyjnych;

zmierzające do produkcji biomasy.

wymagania na egz !!!.: „Ogólna Technologia Zywności” E. Pijanowski i in, WNT; rozdział - Biotechniczne procesy w technologii żywności - przeczytać

Główne metody konserwacji żywności:

Produkty żywnościowe ze wzg. na występowanie w nich składników labilnych wymagają odpowiedniej konserwacji i zapewnienia prawidłowych warunków składowania. Chodzi o zachowanie wartości odżywczej i organoleptycznej.

Procesy psucia wywołane czynnikami :

zewnetrznymi ( enzymy)

wewnetrznymi ( bakterie, tlen, światło)

W przemyśle żywnościowym stosuje się 14 metod utrwalania opartych na działaniu zjawisk:

fizycznych

chemicznych

biochemicznych

ad.1

wyróżniamy:

chłodzenie

suszenie

mrożenie

apertyzacja ( pasteryzacja i sterylizacja) pocz. XIX

składowanie w zmienionej atmosferze

utrwalanie promieniami jonizującymi

filtrowanie

obniżanie aktywności wodnej przez różne dodatki, np. gliceryna

ad. 2,3

wędzenie

solenie

kwaszenie

cukrzenie

alkoholizowanie

stosowanie antyseptyków, antybiotyków, przeciwutleniaczy

większość tych metod stosowano już w czasach prehistorycznych. W ostatnich dwóch stuleciach wynaleziono 5 metod utrwalania żywności:

apertyzacja pocz. XIX

składowanie w atm. wzbogaconej w CO2 i zubożonej w O2 (1896)

ultrafiltrowanie przy użyciu sączków z celulozy, azbestu i szkła ( lata 20 -te XX w.)

pasteryzacja i sterylizacja promieniami jonizującymi ( połowa XX w. )

stosowanie antybiotyków

powyższe metody oparte są na jednej z następujących zasad:

zasada biozy - podtrzymywanie procesów życiowych w produktach i wykorzystanie ich naturalnej zdolności do zwalczania drobnoustrojów, np. przechowywanie żywych ryb w zbiornikach z wodą podczas ich dystrybucji

zasada anabiozy - zahamowanie rozwoju drobnoustrojów za pomocą czynników fizycznych i chemicznych, np.:

suszenie - drobnoustroje nie znajdują niezbędnych do swego rozwoju ilości wody

solenie - wskutek rozpuszczania soli w sokach ciśnienie osmotyczne rośnie a to hamuje rozwój drożdży i działanie enzymów własnych. Na wzrost ciśnienia osmotycznego najbardziej wrażliwe są bakterie gnilne, które przy stężeniu soli 10 - 15% już przestają się rozmnażać

cukrzenie - hamuje rozwój drobnoustrojów, wysokie ciśnienie osmotyczne. Przy stężeniu cukrów 70% funkcje życiowe drobnoustrojów ulegają silnemu zahamowaniu

marynowanie - trwałość spowodowana jest tym,że większość drobnoustrojów nie rozwija się w środowisku kwaśnym( tu AcOH)

kształtowana atmosfera CO2 - stosuje się do przechowywania produktów w których odbywa się proces oddychania ;obecność CO2 hamuje procesy życiowe i rozwój drobnoustrojów w owocach i warzywach

konserwowanie za pomocą zimna- niska T hamuje reakcje chemiczne i biochemiczne zachodzące w produktach pod działaniem enzymów i wywołane rozwojem drobnoustrojów ;zgodnie z regułą Van Hoffa każde obniżenie temperatury o 10 C powoduje 2-4 krotny spadek szybkości reakcji

wyróżniamy tu schładzanie i zamrażanie

w pierwszym czynnikiem konserwującym jest niska temperatura , w drugim przypadku niska temperatura ,a także przemiana wody w lód tj. usunięcie wody z produktu.

zasada cenoanabiozy - zmiana mikroflory poprzez stworzenie warunków sprzyjających rozwojowi pożytecznych drobnoustrojów i niesprzyjających rozwojowi drobno. szkodliwych tzw. antagonizm bakterii np.:

bakterie kwasu mlekowego - fermentacja cukrów zawartych w produkcie i powstanie kwasu mlekowego = działanie jako środek konserwujący

zasada abiozy - całkowite zahamowanie procesów życiowych w żywności ;osiągane przez działanie czynnikami fizycznymi i chemicznymi.

fizyczne - wysoka temp. , naświetlanie UV, promienie jonizujące, filtrowanie

chemiczne - konserwanty

najlepszy konserwant - cechy:

jak najdłuższy okres przechowywania;

jak najmniejsze straty produktu;

jak najpełniejsze zachowanie wartości odżywczych i smakowych

Ze wszystkich znanych sposobów tylko zabezpieczenie za pomocą zimna spełnia te warunki.

Inne sposby powodujące znaczne zmniany produktu:

solenie - utrata wody i rozpuszczanie w niej sub. ;zmiana smaku

konserwanty- w nadmiarze szkodliwe, nie zawsze zapewniają całkowite zahamowanie procesów mikrobiologicznych

wędzenie - wyraźna zmiana smaku, niektóre składniki dymu mogą być szkodliwe dla zdrowia

suszenie - wyraźnie fizykochemiczne zmiany i koloidowe zmiany zmniejszające przyswajalność

sterylizacja i pasteryzacja -

znaczne zmiany w białkach

rozkład niektórych cukrów

zniszczenie witamin

zmiany w wyglądzie i smaku

produkty konserwowane którymkolwiek ze sposobów przy dłuższym przechowywaniu wymagają zimna ( konserwy, wędzonki).

Produkty zabezpieczone chłodniczo zachowują swój wygląd i własności odżywcze (w tym witaminy)

Można przechowywać przez długi okres czasu ; jeśli przy zamrażaniu, przechowywaniu i rozmrażaniu przestrzegane są wszystkie wymogi technologiczne to produkty zachowują prawie wszystkie swe pierwotne właściwości.

Chłodnictwo żywności

Chłodzenie i zamrażanie

Chłodzenie - metoda zabezpieczania żywności polegająca na obniżeniu temp. ale bez przekroczenia temp. krioskopowej.

Chłodzenie - dla wrażliwych produktów jedyna metoda utrwalania w stanie naturalnym ( owoce, warzywa, jaja - mimo schładzania nadal pozostają org. żywymi)

Temperatury stosowane przy chłodzeniu - +4 - 2 C( wyższa - produkty roślinne, niższa prod. zwierzęce)

Metody chłodzenia:

chłodzenie lodem - proste, efektywne , szeroko stosowane; surowiec przysypywany jest rozdrobnionym lodem ,który topniejąc odbiera od niego ciepło( często dodatkowe ochłodzenie powietrza w wychładzalni). Wymiana ciepła powierzchnia produktu - lód, woda - lód - powietrze.

pojemność cieplna i przewodnictwo lodu i H2O >> niż powietrz to wpływ powietrza jest niewielki

wymiana ciepła produkt - H2O =konwekcja ( b. efektywna)

wymiana ciepła produkt - lód = gł. przewodzenie

produkt przysypywany lodem warstwowo = spływająca woda to się oziębia to znów ogrzewa.

Bardzo ważne - rozdrobnienie lodu, odprowadzenie H2O z dna zbiornika

Teoretyczna ilość lodu wymagana do schłodzenia surowca

M = Q/r

,gdzie Q = G*c*( tp - tk);

r - ciepło topnienia lodu 335 [kJ/kg]

, np.: chłodzenie ryb = 50 - 75% masy lodu w stosunku do masy schładzanych ryb

w praktyce - ilość ustalana doświadczalnie; zazwyczaj więcej niż teoretycznie

w celu wyeliminowania bezpośredniego styku surowiec - lód H2O = stosuje się chłodzenie w osłonkach ( tzw. bezkontaktowe)

lód stosowany do chłodzenia - wytwarzany sztucznie z H2O spełniający warunki sanitarne

postacie lodu:

lód blokowy ( np. ostrosłupy ścięte o boku powyżej 20 cm)

lód taflowy

lód rurkowy

lód łuskowy

lód suchy ( zestalony CO2 (- 78,5 )C , zalety : niska T i brak skroplin)

lód eutektyczny( akumulator zimna)

lód z solą ( w polskim transporcie zabroniony)

lód aseptyczny= dodatek środka aseptycznego lub/ i antybakteryjnego ( ryby, produkty morskie)

2. schładzanie w powietrzu

stosowane do większości produktów spożywczych z wyjątkiem ryb i cieczy

bardzo istotny współczynnik wnikania ciepła, zależy od T powietrza , jego szybkości i wilgotności

przy schładzaniu powietrza zaleca się

prowadzenie procesu szybko- wymiarowy obieg powietrza

stosować niską T powietrza

utrzymywać możliwie dużą wilgotności względną powietrza

powyższe warunki - szybkie chłodzenie i mała ususzka

np. obecnie zalecane schładzanie mięsa = II etapy

V= 3,5 - 10m/s , T air =- 5C

T produktu na powierzchni = 0 - (-1)C

T wewnątrz produktu = 10 - 20C

w komorze przechowalniczej ( tzw. ciche schładzanie mięsa) wymiana temp. w całej masie do 4C( T air = 0 - (-1)C, p= 90%, V= 0,1 m/s)

zalety:

zmniejszenie potrzebnej powierzchni produkcyjnej

mniejsze ubytki masy mięsa

zachowanie barwy

dobry stan sanitarny

3. przechowywanie w kontrolowanej atmosferze = składowanie chłodnicze + składowanie atmosferyczne < niż w normalnym powietrzu zawartość O2 i > zawartość CO2.

Optymalny skład atmosf. zależy od :

rodzaju owoców i ich odmiany

niższa T, niższy O2 i wyższy CO2 maja zahamować procesy oksydacyjne powietrza

komory przechowalnicze muszą być :

szczelne

mieć możliwość utrzymania stężenia CO2 i O2 na żądanym poziomie

mieć możliwość utrzymania T na stałym poziomie +- 0,5 C

mieć możliwość utrzymania p = 90- 95%( jabłka ,gruszki)

zapewnić cyrkulację atmosfery ( jednorodny skład + jednorodna T w całej komorze)

czasem wymaga się usuwania lotnych składników emanujących z produktu

komory takie są zamknięte przez cały okres składowania ; wejście = maska gazowa, ostatnio = indywidualne opakowanie CA - kontrolowana atmosfera( MAP - modyfikowana atmosfera )

Ogólne dane o przechowywaniu w CA różnych produktów :

Mięso zwierząt rzeźnych + jego przetwory

wysokie CO2 - znaczący przyrost okresu składowania CO2 - 10-20%

transport wołowiny z Austrii i N. Zelandii do Afryki( 10% CO2, 1- 1,5 C = trwałość 70 dni , w powietrzu tylko 45 dni)

Co2 działa hamująco na rozwój drobnoustrojów ;często zostawia się pewna ilość O2 aby utrzymać barwę i zapobiec przed rozwojem beztlenowców

Kontrolowana atmosfera - ogranicza też autooksydacje tłuszczów

Drób

jeśli CO2 rośnie do 25% wtedy spadek drobnoustrojów, ale od 15% następują straty barwy i flavour

Ryby

już 20% CO2 w O2 wyraźnie hamuje rozwój drobnoustr. w chłodzonych rybach , często = 50- 100%

warzywa

duża zależność od rodzaju warzywa , np. sałata w prawie czystym N2 - nieco dłuższa trwałość

Zamrażanie żywności

metoda zabezpieczenia żywności - cel długotrwałe przechowywanie, polega na obniżeniu T poniżej (.) krioskopowego ( zwykle T po zamrożeniu = - 18 - (- 30 )C)

tam gdzie istnieje możliwość zabezpieczenia produktu przez określony czas przez schłodzenie należy zrezygnować z zamrażania

Urządzenia do zamrażania :

I. powietrze

owiewowe ( tunelowe okresowego działania, tunelowe taśmowe, tunelowe taśmowe spiralne, tunele automatyczne do produktów w kartonach, fluidyzacyjne, rynnowe, taśmowe)

II. kontaktowe ( płyty poziome i pionowe)

III. immersyjne w cieczach niewrzących

IV. immersyjne w cieczach wrzących (LN2, LCO2, Lair, LF)

OTŻ - 28. IV 2005r. - WYKŁAD 8

Zamrażanie żywności

-wstrzymuje działanie drobnoustrojów

-zwalnia procesy chemiczne i biochemiczne (w tym enzymatyczne)

-dzięki wymrażaniu wody następują przemiany fizyczne i fizykochemiczne, które wywołują zmiany jakościowe produktu

Fizyczne zjawiska wywołane zamrażaniem

-tworzenia się kryształków lodów

-traumatyczne uszkodzenia komórek i tkanek

-zmiany właściwości objętościowych i cieplnych: ↓ ρ (ok. 6%), ↑ V (ok. 6%), ↓ cwł (0-0,5), ↑λ (przewodnictwo cieplne)(do 4x)

-ilość ciepła odebrana podczas zamrażania →

Σ - ciepło chłodzenia od Tpocz do Tzamrażania

-ciepło zamrażania

-ciepło chłodzenia do Tkońc.

-ciepło innych przemian fazowych (np. zestalania tłuszczów)

Czas i szybkość zamrażania = f(cech produktu zamrożonego i parametrów zamrożenia)

-wymiary i kształt produktów

-końc. i pocz. różnica temp.

-zmiana entalpi produktu między Tpocz a Tkońc.