Dane |

Obliczenia |

Wyniki |

N = 2,0 [kW] n = 1000 [obr/min] q = 5 [kN/m] a=0,08 b=0,05 [m] c = 0,05 [m] i = 5

ηp= 0,95 ηł = 0,995

N=2 [kW] ηc= 0,945

nN=960[obr/min] i = 5

V= 7 [m/s] nN=960[obr/min]

dp1=140 [mm] nN=960[obr/min]

dp1=140 [mm] i = 5

dp1=140 [mm] dp2 = 710 [mm]

dp1=140 [mm] dp2 = 710 [mm]

amin = 475[mm] amax= 1700 [mm]

dp1=140 [mm] dp2 = 710 [mm] aobl=1087,5[mm]

amin = 475[mm] Lmin=3599,3[mm] Lp = 3750 [mm]

a= 550,5 [mm] dp1=140 [mm] dp2 = 710 [mm]

N1= 2,208 [kW] kϕ= 0,82 kT= 1,2 kL= 1,11

N=2 [kW] V= 7,033 [m/s]

P= 284,3 [N] μ′= 2,5 ϕ1=2,06[rad]

S1= 285,97 [N] μ′= 2,5 ϕ1=2,06[rad]

aobl=1087,5[mm] dp1=140 [mm] dp2 = 710 [mm]

γ= 14°5′ S1= 285,97 [N] S2= 55,4 [N]

Q = 335,5 [N] q = 5000 [N] a = 0,08 [m] b = 0,05 [m] c = 0,05 [m]

R5 = 558,06 2[N]

N=2 [kW] n=192[obr/min]

Mz = 42,77[N*m] Mz = 45,9 [N*m] Mz = 55 [N*m] Mz = 40,56[N*m] Mz = 49,43[N*m] Mz = 44,57[N*m] Mz = 60 [N*m] Mz = 0 [N*m]

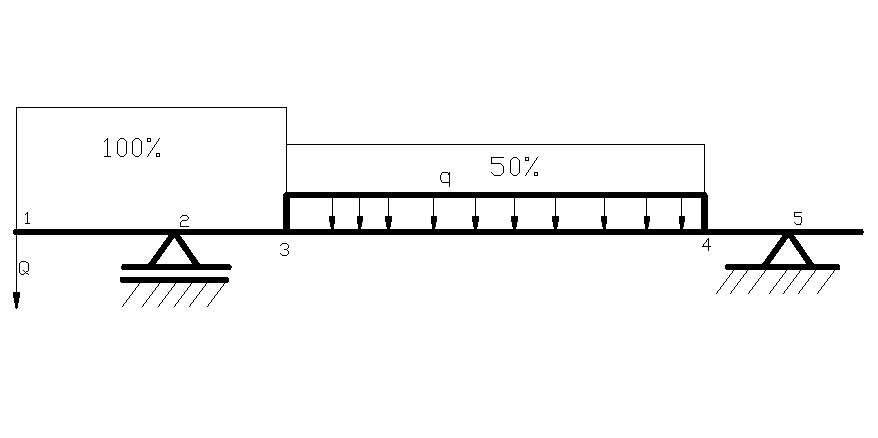

dwał = φ 23 [mm] MS =99,47[N*m]

F = 8,649[kN] ko =96 [MPa] h = 0,7 [cm] b= 0,8 [cm]

A =0,000256[m2] F = 8649,5[N]

dwał = φ 28 [mm] MS= 99,67[N*m]

F =7105[N] ko =96 [MPa] h = 0,7[cm]

F =7105[N] A =0,0002[m2]

n = 192[obr/min]

R2 = 977,44 [N]

Lo = 2304,1 P= 547,36[N]

n = 192[obr/min]

R5 = 558,06 [N]

Lo = 2304,1 P= 312,5[N]

nW=192[obr/min] d = 25[mm]

D = 0,032[m] d = 0,028[m]

Mgśr = 0 [N*m] Wx=1,53*10-6 [m3]

d = 0,028[m]

MS= 99,47[N*m] W0=3,06*10-6[m3]

D = 34 [mm] d = 25 [mm]

αkg =1,41 αks =1,3 η=0,7

βkg =1,28 βks=1,21 βpg= 1,1 βps= 1,05

Zgo= 170 [MPa]

Zgo= 170 [MPa] Zgj= 300 [MPa]

Zso= 100 [MPa] Zsj= 200 [MPa]

βg=1,38 γg = 1,1 σa =1,09*107 [Pa]

βs =1,26 γs = 1,125 τ =32,5 *106 [Pa]

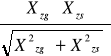

Xzg=9,82 Xzs=1,98

|

Dane do projektu

- moc wytwarzana przez podzespół napędowy, - obroty wału silnika, - obciążenie ciągłe, - wymiary wału; rozstaw podpór, - odległość od osi łożyska do osi koła pasowego, - przełożenie przekładni pasowej

I. Obliczenie mocy silnika i jego obrotów.

* Zakładamy wartości sprawności poszczególnych elementów układu napędowego.

ηp= 0,95

ηł= 0,995

ηc=ηp*ηł ηc= 0,9452

Sg 112 M-2 o prędkości obrotowej 1000 [obr/min] Dane nominalne silnika

Ns = 2,2 [kW]

nN=960 [obr/min]

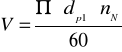

II. Dobór przekładni pasowej. Zakładam prędkość liniową pasa V= 7 [m/s]

dp1= 139 [mm] Przyjmuje średnice skuteczną dla paska typu B dp1=140 [mm] wg PN-66/M-85202 Wymiary l0 x h0 = 17 x 11 [mm]

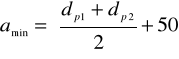

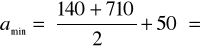

dp2 = i * dp1 dp2 = 700 [mm] Dobieram dp2 = 710 [mm] wg PN-66/M-85202

amax= 2(dp1+dp2)

amax= 1700 [mm]

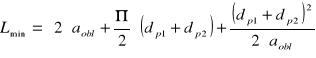

aobl = 1087,5 [mm] h) Obliczenie długości pasa.

Lmin =3599,3 [ mm] Normalizuje długość pasa wg PN-86/M-85200

Lp = 3750 [mm]

i) Rzeczywista odleglość osi.

a= 550,5 [mm]

j) Współczynnik długości pasa. kL= f(Lp, typ paska) kL= 1,11

k) Współczynnik trwałości pasa. Dla średnich warunków pracy urządzenia pracującego w systemie I zmianowym poniżej 16 godz. na dobę. kT= 1,2

l) Kąt opasania koła małego.

ϕ1=120 ° m) Współczynnik opasania. kϕ= f(ϕ1) kϕ= 0,82 n) Współczynnik przełożenia. ki= f(i) ki= 1,10 o) Średnica równoważna. De= ki* dp1 De= 154 p) Moc przenoszona przez jeden pas. N1= f(V, De) N1= 3,0 [kM] , N1= 2,208 [kW] q) Teoretyczna ilość pasków.

zT= 1,32

z = 2 Dobieram dwa paski typu B

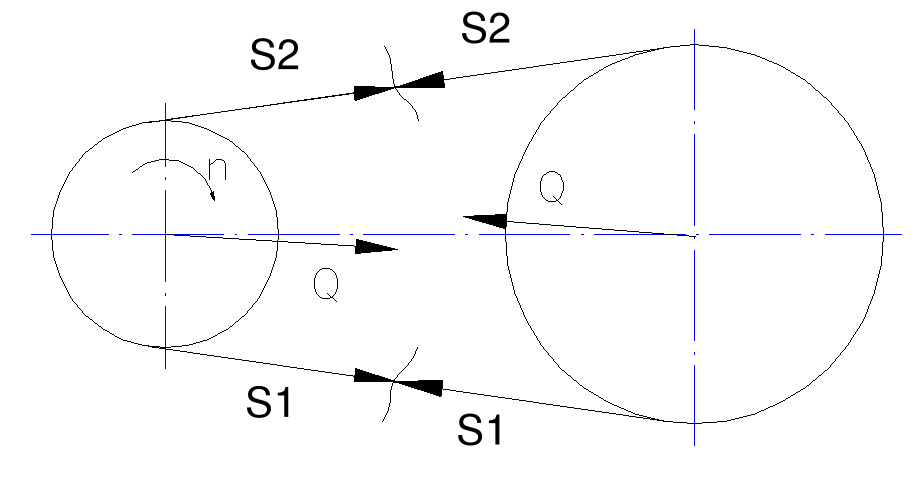

III. Obliczanie siły nacisku pasa na koło. a)Obliczenie siły obwodowej.

P= 284,3 [N]

b)Siła w cięgnie czynnym.

S1= 285,97 [N]

c)Siła na kole biernym.

S2= 55,4 [N]

d)Obliczenie pół kąta rozwarcia cięgien γ.

γ= 14°5′

e)Obliczenie nacisku Q.

Q = 335,5 [N]

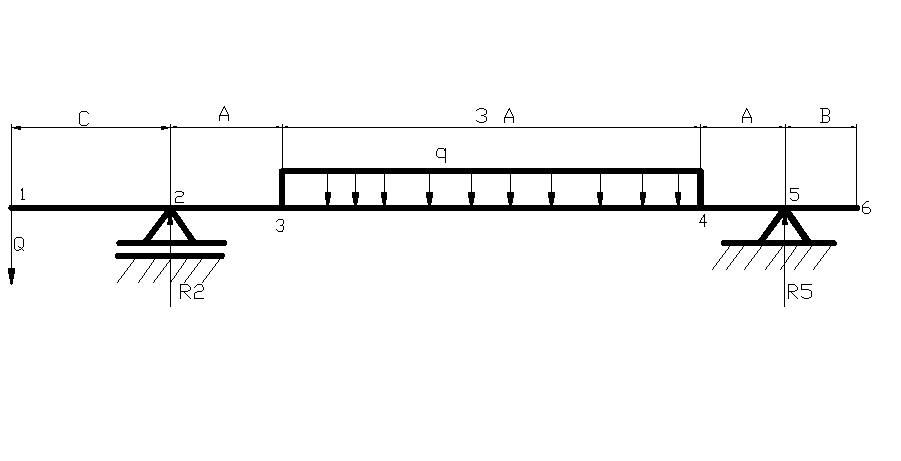

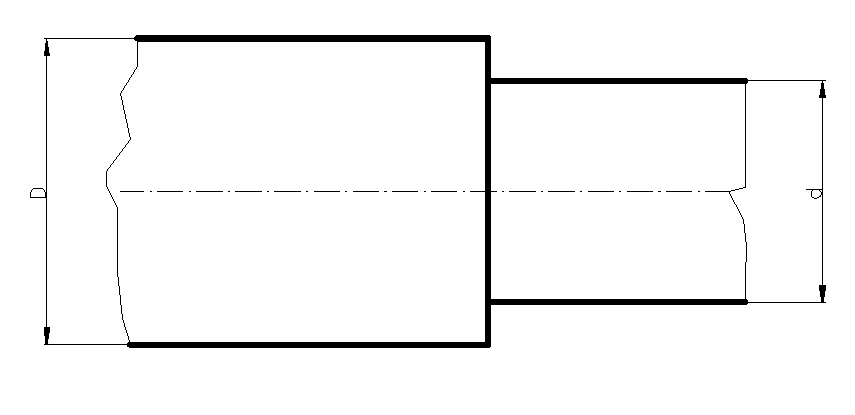

IV. Obliczenie wału.

a)Wyznaczenie reakcji.

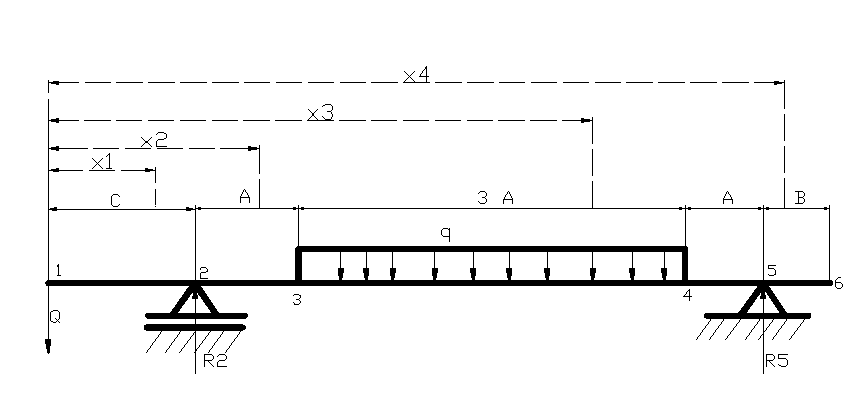

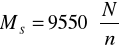

Z warunku równowagi układu: ΣR(i)= -Q + R2 -(q*3 a) + R5 = 0 (1) ΣMi(R)= -Q * c + (q* 3a) * 2,5a - R5*5a = 0 (2)

z (2) równania wyliczam R5, a następnie z (1) wyliczam R2 -Q*c + (q* 3a) * 2,5a - R5*5a = 0 -Q*c + (q* 3a) * 2,5a = R5*5a -335,5*0,05 + (5000*0,24)*0,2 = R5*0,4 -16,775 + 240 = R5*0,4 R5 = 558,06 [N]

-Q + R2 -(q*3 a) + R5 = 0 R2 = Q + (q*3 a) - R5 R2 = 335,5 + 1200 - 558,06 R2 = 977,44 [N]

b) Moment gnący.

0 ≤ x1 ≤ 0,05 Mg = Q*x1

Mg (x1=0) = 0 [N*m] Mg (x1= 0,05) =16,775[N*m]

0,05 ≤ x2 ≤ 0,13 Mg = -Q*x2 - R2 (x2-c)

Mg (x2= 0,13) = -335,5*0,13 - 977,44*(0,08) = -34,58[N*m]

0,13 ≤ x3 ≤ 0,37 Mg = Q*x3 - R2 (x3-c) + q (x3- (c + a))*0,5(x3-(c + a))

Mg (x3=0,37) = 335,5*0,13 - 977,44*0,32 + 5000*0,24*0,12 Mg (x3=0,37) = 124,13 - 312,7 + 144 = -44,57[N*m]

0,45 ≤ x4 ≤ 0,5 Mg = Q*x4 - R2 (x4- c) + (q * 3a)*[x3- (c+2,5) - R5(x4 - (5a + c))] Mg (x4=0,45) = 335,5*0,45 - 977,4*(0,4 + 1200*0,25) Mg (x4=0,45) = 150,97 - 390,97 + 300 = 60[N*m] Mg (x4=0,5) = 0[N*m]

c) Obliczenie momentu skręcającego.

MS = 99,47 [N*m] Przyjmuje rozkład momentu skręcającego jak na rysunku.

d) Obliczenie momentu zredukowanego. dla stali St 3 Zgo = 170 [MPa] Zsj = 300 [MPa] x= 3,5

α= 0,43

dla punktu I. Mg = 0 [N*m] MS = 99,47[N*m] Mz = 42,77[N*m]

dla punktu II. Mg = 16,775 [N*m] MS = 99,47[N*m] Mz = 45,9 [N*m]

dla punktu III. Mg = -34,58[N*m] MS = 99,47[N*m] Mz = 55 [N*m]

dla punktu III'. Mg = -34,58[N*m] MS = 49,735[N*m] Mz = 40,56 [N*m]

dla punktu IV. Mg = -44,57 [N*m] MS = 49,735[N*m] Mz = 49,43 [N*m]

dla punktu IV'. Mg = -44,57[N*m] MS = 0 [N*m] Mz = 44,57 [N*m]

dla punktu V. Mg = 60[N*m] MS = 0[N*m] Mz = 60 [N*m]

dla punktu VI. Mg = 0[N*m] MS = 0[N*m] Mz = 0 [N*m]

e) Obliczenie średnicy.

dla punktu I d = 20,26 [mm] dla punktu II d = 20,75 [mm] dla punktu III d = 22,03 [mm] dla punktu III' d = 19,92[mm] dla punktu IV d = 21,26[mm] dla punktu IV' d = 20,54 [mm] dla punktu V d = 22,68 [mm] dla punktu VI d = 0 [mm]

Wykresy Mg, MS, Mz i d zamieściłem na papierze milimetrowym.

V. Dobór wpustu dla koła pasowego. Materiał wałka St 3 kc = 120 [MPa] Materiał na wpust St 5 kc = 145 [MPa] Przyjmujemy słabszy materiał czyli St 3. ko = 0,8* kc = 96 [MPa] dla lekkich warunków pracy

a) Obliczenie wpustu dla koła pasowego.

Przyjmuje wpust ze względu na średnice wałka. (dwał = φ 23 [mm]) b x h = 8 x 7

Obliczenie siły.

Obliczenie długości wpustu.

l = lo + b = 2,1 + 0,8 = 2,9 [cm] przyjmujemy l= 32 [mm]

Sprawdzenie wpustu z warunku na ścinanie.

τ = 33,78 [MPa] kT - dla St 3 wynosi : 75 [MPa] Warunek spełniony

Dobieram wpust pryzmatyczny A 8 x 7 x 32 wg normy PN-70/M-85005

b) Obliczenie wpustu dla połączenia organu roboczego z wałkiem.

Przyjmujemy wpust ze względu na średnice wałka(dwał = φ 28 [mm]). b x h = 8 x 7

Obliczenie siły.

Obliczenie długości wpustu.

l = lo + b = 1,75 + 0,8 = 2,5 [cm] przyjmuje l= 25 [mm]

Sprawdzamy na ścinanie.

τ = 35,5 [MPa] kT - dla stali St 3 : 75 [MPa] Warunek spełniony

Dobieram wpust pryzmatyczny A 8 x 7 x 25 wg normy PN-70/M-85005

VI. Dobór łożysk. Dla punktu II. (dwał = φ 25 [mm])

Zakładam że : Ln = 200000 [h]

Lo = 2304,1

P= 0,56*R2 P= 0,56*977,44 P= 547,36[N]

c = 1799,6

Dobieram łożysko kulkowe zwykłe 6305 wg PN-85/M-86100 Dane katalogowe: d = 25[mm] D = 62[mm] B = 17 [mm] r = 1,1[mm]

Dla punktu V. (dwał = φ 25 [mm])

Zakładam że : Ln = 200000 [h]

Lo = 2304,1

P= 0,56 * R5 P= 0,56*558,06 P= 312,5[N]

c = 1711,11

Dobieram łożysko kulkowe zwykłe 6305 wg PN-85/M-86100

d = 25[mm] D = 62[mm] B = 17 [mm] r = 1,1[mm]

VII. Obliczenie prędkości obrotowej wału Vwał

Vwał =

Vwał =

Dobieram pierścień filcowy wg PN90/M-86488

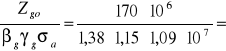

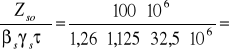

VIII. Sprawdzenie współczynnika bezpieczeństwa.

a) Dane : Mg max =64,69 [N*m] Mg min = - 64,69 [N*m]

Mgśr =

Wx = b)Nominalne naprężenia zginające

σm =

σa =

c) Nominalne naprężenia skręcające

W0 =

τ =

d)Wyznaczenie współczynnika spiętrzenia naprężeń.

Współczynnika kształtu αK :

αk =f(

ρk=3 ρm= f(Rm) =0,75 ρ=ρk+ρm ρ=3,75

αkg =1,41 wg rys 5.20 αks =1,3 wg rys 5.28

e)Współczynnik wrażliwości materiału na działanie karbu.

η=0,7 wg rys 5.36

f)Współczynnik działania karbu βk

βkg=1+η(αkg - 1) , βkg =1,28 βks=1+η(αks - 1) , βks=1,21

g)Współczynnik stanu powierzchni βp.

βp= f(Rm ,stan pow.)

βpg= 1,1 βps= 1,05

h)Współczynnik spiętrzenia naprężeń β.

βg=βkg+βpg -1=1,38

βs =βks +βps - 1=1,26

i)Współczynnik wielkości przedmiotu γ γ=(Zgo, αk,d) γg = 1,15 γs = 1,125

j)Współczynnik wrażliwości materiału na asymetrie cyklu.

Ψg =

Ψs =

k)Wyznaczenie rzeczywistego współczynnika bezpieczeństwa.

Xzg=

Xzs=

l)Wyznaczenie zastępczego rzeczywistego współczynnika bezpieczeństwa.

Xz = Rzeczywisty współczynnik bezpieczeństwa jest właściwy

IX. Rama Składa się z dwóch ceowników C50 oraz dwóch ceowników C65. Rama skręcana ośmioma śrubami M8.

X. Literatura.

J.Reguła, W.Ciania : "Podstawy konstrukcji maszyn" Wydawnictwo ART Olsztyn 1987r. L.Kurmaz : "Podstawy konstrukcji maszyn" Politechnika Śląska Kielce 1997r. M.Dietrych : "Podstawy konstrukcji maszyn" WNT Warszawa 1995r. K.Szewczyk : "Połączenia gwintowe" PWN Warszawa 1991r. Polskie Normy Maszynowe

|

ηp=0,95

ηł= 0,995

ηc= 0,9452

Ns= 2,116[kW]

nW=192[obr/min]

dp1=140 [mm]

V= 7,033 [m/s]

dp2 = 710 [mm]

amin = 475[mm]

amax= 1700 [mm]

aobl=1087,5[mm]

Lmin=3599,3[mm]

Lp = 3750 [mm]

a= 550,5 [mm]

kL= 1,11

kT= 1,2

ϕ1=120 °

kϕ= 0,82

ki= 1,10

De= 154

N1= 2,208 [kW]

z = 2 paski

P= 284,3 [N]

S1= 285,97 [N]

S2= 55,4 [N]

γ= 14°5′

Q = 335,5 [N]

R5 = 558,06 [N]

R2 = 977,44 [N]

MS =99,47 [N*m]

kgo = 51,42[MPa] ksj = 85,714[MPa]

α= 0,43

Mz = 42,77[N*m]

Mz = 45,9 [N*m]

Mz = 55 [N*m]

Mz = 40,56 [N*m]

Mz = 49,43 [N*m]

Mz = 44,57 [N*m]

Mz = 60 [N*m]

Mz = 0 [N*m]

d = 20,26 [mm] d = 20,75 [mm] d = 22,03 [mm] d = 19,92[mm] d = 21,26[mm] d = 20,54 [mm] d = 22,68 [mm] d = 0 [mm]

F = 8649,5[N]

lo = 2,1[cm]

l= 32 [mm]

τ = 33,78 [MPa]

F = 7105[N]

lo = 1,75[cm]

l= 25 [mm]

Lo = 2304,1

P= 547,36[N]

c = 1799,6

Lo = 2304,1

P= 312,5[N]

c = 1711,11

Vwał =0,25 [m/s]

Mgśr = 0 [N*m]

Wx=1,53*10-6 [m3]

σm =0 [Pa]

σa =1,09*107 [Pa]

W0=3,06*10-6[m3]

τ =32,5 *106 [Pa]

ρ=3,75

αkg =1,41 αks=1,3

η=0,7

βkg =1,28 βks=1,21

βpg= 1,1 βps= 1,05

βg=1,38

βs =1,26

γg = 1,15 γs = 1,125

Ψg = 0,133

Ψs = 0

Xzg=9,82

Xzs=1,98

Xz = 1,94

|

Wyszukiwarka

Podobne podstrony:

tytu , AGH, Semestr 5, PKM całość, PKM akademiki II, Projekt wa u

Projekt wa u, AGH, Semestr 5, PKM całość, PKM akademiki II, Projekt wa u

projekt 3, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 2, ruba rzymska - projekt 3

wałek Borka, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 3

wał gotowy do wydruku, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 3

poprawa2, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 2

projekt 31, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 2, ruba rzymska - projekt 3

ruba rzymska, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 2, ruba rzymska - projekt 3

Re, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 2

projekt3 dodatek, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 2, ruba rzymska - projekt 3

wał, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 3

pkm331, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 2

WAŁ-GR~1, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 3

Projekt Bartka1, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 2

projekt3.poprawka, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 2, ruba rzymska - projekt 3

ruba rzymska moje, AGH, Semestr 5, PKM całość, PKM akademiki II, projekt 2, ruba rzymska - projekt 3

więcej podobnych podstron