VI. Metody i modele optymalizacji zapasów

1. Na jakich założeniach bazują statystyczne, techniczne i techniczno-ekonomiczne metody planowania zapasów?

Metody statystyczne bazują na założeniu, że procesy eksploatacyjne powtarzają się cyklicznie. Obliczanie zapasów prowadzi się dzięki danym z ubiegłych okresów. Wada metody: duża pracochłonność i małą dokładność. Zaleta: prostota metody.

Metody techniczne bazują na obliczaniu wskaźników zapasów na podstawie technicznych charakterystyk użytkowanych maszyn (np. normatywne zużycie paliwa) i założonej intensywności eksploatacji w planowanym okresie. Metody tej grupy uwzględniają dodatkowo warunki i cykliczność dostaw, cechy materiału, przy założeniu prawidłowej i niezakłóconej ich dystrybucji. Wada: duża pracochłonność obliczeń, oraz założenie, że strumienie dostaw i popytu są w pełni zdeterminowane, jak również to, że nie uwzględniają one czynników losowych, zakłócających działanie systemu zaopatrzenia.

Metody techniczno-ekonomiczne - połączenie metod statystycznych, technicznych i ekonomicznych. Metodami tymi ustala się ekonomiczną wielkość partii dostaw, która powinna być taka, aby dla rzeczywistych wielkości zużycia, możliwości transportowych i magazynowych oraz określonych właściwości materiału, zapewnić minimalny koszt związany z zaopatrzeniem. Stosowanie tych metod wymaga wstępnego podziału całości zapasów na grupy asortymentowe obejmujące materiały o zużyciu ciągłym, zmiennym, okresowym (sezonowym) oraz materiały typowe (masowo zużywane) i nietypowe. Metody te wymagają szczegółowej znajomości warunków eksploatacji maszyn i urządzeń, a przy tradycyjnej technice obliczeń są bardzo pracochłonne.

Spośród metod tej grupy wyróżnić można:

- opracowaną w USA metodę Wilsona,

- metodę stałej wielkości zamówień (dostaw),

- metodę stałego cyklu zamawiania,

- metodę ABC.

2. Jakie założenia przyjmuje się w metodzie planowania zapasów Wilsona? Od czego zależy wielkość optymalnej partii dostawy?

Metoda planowania zapasów Wilsona przyjmuje się założenia:

- zużycie zakupywanego asortymentu jest stałe i niezmienne w czasie,

- wielkość jednorazowej dostawy q (odnowienie resursu materiałowego) jest stała w całym rozpatrywanym okresie,

- koszt jednorazowej dostawy kz (np. w zł.) jest stały i niezależny od wielkości partii dostawy q dostarczanego towaru (jest to np. koszt zamówienia i transportu),

- koszt zakupu (np. w zł.) Q jednostek towaru jest niezależny od częstości dostaw i wynosi C (jest to np. koszt Q ton węgla przy założonej, stałej cenie 1 tony węgla),

- koszt magazynowania km (np. zł/czas•jednostka miary) jednostki towaru jest stały, zaś całkowity koszt magazynowania Km jest proporcjonalny do ilości jednostek towaru w magazynie i do czasu magazynowania,

- koszt zaopatrzenia, zwany też kosztem zapasu K jest sumą kosztu zakupu Kz (koszt jednorazowej dostawy + koszt zakupu Q jednostek towaru) i całkowitego kosztu magazynowania Km,

- kolejne dostawy towaru następują w jednakowych odstępach czasu τ,

- średni zapas ![]()

w magazynie jest równy połowie jednorazowej dostawy q, czyli ![]()

.

Dane |

Materiał A |

Materiał B |

Okres zapotrzebowania |

T |

|

Ilość zapotrzebowania w okresie T |

QA (np. l/rok) |

QB (np. ton/rok) |

Koszt magazynowania jednostki materiału w jednostce czasu |

kmA (np. zł/l⋅rok) |

kmB (np. zł/tonę⋅rok) |

Koszt stały jednej dostawy |

kzA (np. zł) |

kzB (np. zł) |

Koszt zakupu QA lub QB jednostek towaru |

CA (np. zł) |

CB (np. zł) |

Pojemność magazynu zajęta przez jednostkę materiału |

pA |

pB |

Całkowita pojemność magazynu |

M |

|

Szukana optymalna wielkość dostawy |

qA |

qB |

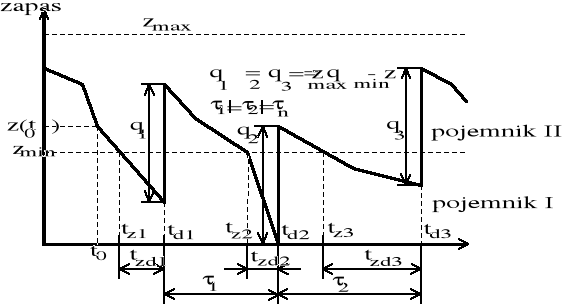

3. Na wykresie „liczba części - czas” przedstawić ideę metody „dwóch pojemników”. Od czego zależy zapas minimalny w tej metodzie?

Idea tej metody polega na tym, że cały zapas określonego asortymentu przechowuje się umownie w dwóch pojemnikach: - jednym, w którym mieści się zapas minimalny, w drugim natomiast lokuje się nadwyżkę. Gdy tylko wyczerpie się zapas w pojemniku drugim, składa się zamówienie na nową partię dostaw. Do chwili realizacji tej dostawy, bieżące potrzeby pokrywane są z pojemnika pierwszego.

Zapas minimalny powinien być starannie wyliczony na podstawie maksymalnego, dziennego zapotrzebowania Dzmax i najdłuższego czasu oczekiwania na dostawę tzdmax, od chwili złożenia zamówienia. zmin ≥ Dzmax • tzdmax

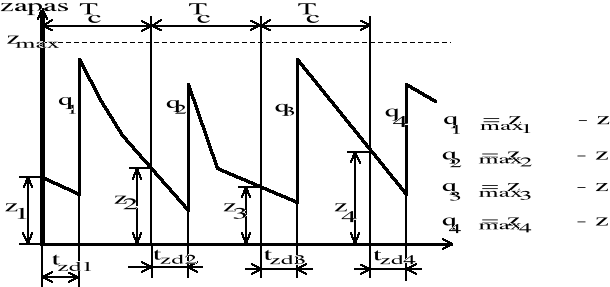

4. Na wykresie „liczba części - czas” przedstawić ideę metody „stałej długości cyklu zamawiania”. Od czego zależy zapas maksymalny w tej metodzie?

Metoda ta polega na przyjęciu dla każdego asortymentu części lub materiałów stałego odstępu czasu między składaniem kolejnych zamówień.

Wielkość kolejnych zamówień qi określa się na taką ilość części zamiennych lub materiałów eksploatacyjnych, jaką zużyto od czasu złożenia ostatniego zamówienia.

Zapas maksymalny zależy od:

- maksymalnego zapotrzebowania dziennego Dzmax na dany asortyment,

- długości przyjętego cyklu zamawiania Tc,

- różnicy między maksymalnym tzdmax i minimalnym tzdmin okresem oczekiwania na dostawę.

Zmax = Dzmax [ Tc + ( tzdmax - tzdmin)]

5. Do jakiej grupy metod zalicza się i na czym polega metoda ABC planowania zapasów?

Metodą ABC zaliczamy do grupy metody techniczno-ekonomicznych.

W metodzie tej uwzględnia się dwa kryteria podziału zapasów:

- udział danego asortymentu w ogólnej ilości i wartości zapasów;

- częstotliwość dokonywania zamówień.

Idea metody polega na tym, że całość zapasów dzieli się na trzy grupy A, B i C.

Do grupy A zalicza się te pozycje asortymentowe, które stanowią zaledwie 5 - 10% ogólnego zbioru zapasów, ale pochłaniają 70 - 80% udziału wartościowego. Duży koszt jednostkowy takich części zmusza do ustalania indywidualnych norm zapasów, specyficznych dla danej części lub zespołu.

Grupę B stanowią zapasy materiałów, których udział w ujęciu wartościowym i ilościowym stanowi około 20% całości. Dla tej grupy zapasów opracowuje się wskaźniki zapasu wyrażane w dniach, a nawet tygodniach oraz wartościowe normy grupowe.

Grupę C tworzą części, które stanowią 70 - 75% ogólnego zbioru, jednak pod względem wartości pochłaniają zaledwie 5 - 10% nakładów na części zamienne. Dla tej grupy asortymentowej ustala się wspólny wskaźnik zapasu w dłuższych okresach czasu np. miesięczne lub kwartalne, jak również wartościową normę zapasu.

VII. Zasady racjonalnej gospodarki remontowej

6. Wyjaśnić, na czym polega a) przegląd techniczny, b) remont bieżący, c) remont średni, d) remont kapitalny.

a) Przeglądy techniczne mają na celu określenie zakresu najbliższego remontu i ewentualne podjęcie decyzji o konieczności jego natychmiastowego przeprowadzenia. Przeglądy nie powinny eliminować maszyny z użytkowania dłużej niż na jedną zmianę, i o ile to możliwe, przeprowadza się je na trzeciej zmianie.

b) Remont bieżący polega na wymianie szybko zużywających się części (pasków klinowych, wymianie uszczelnień, naprawie instalacji elektrycznej itp.). Remont bieżący nie wymaga zwykle poważniejszego demontażu maszyny i przeprowadzany jest na miejscu jej pracy.

c) Remont średni prowadzi się zwykle na miejscu pracy maszyny, choć ma on już znacznie szerszy zakres. Jego koszt może sięgać do 30% wartości remontowanego obiektu. W przypadku obrabiarek w zakres remontu średniego wchodzić będzie między innymi regeneracja stołów roboczych, par prowadnicowych, wymiana zużytych łożysk, wpustów, okładzin hamulców, sprzęgieł, regulacja luzów, przesmarowanie bezobsługowo smarowanych węzłów tarcia.

d) Remont kapitalny maszyn stacjonarnych wiąże się zwykle ze zdjęciem maszyny z fundamentów i całkowitym jej demontażem. W przypadku obrabiarek jego efektem jest nie tylko wymiana lub regeneracja zużytych części układu strukturalnego obrabiarki, ale również jej modernizacja, oraz wymiana lub naprawa współpracujących z nią układów pomocniczych. Po remoncie kapitalnym dokonuje się odbioru technicznego maszyny, która powinna odpowiadać normom ustalonym dla nowej maszyny. Koszt remontu kapitalnego nie powinien przekroczyć 70% wartości nowej, równoważnej pod względem wydajności i możliwości technologicznych maszyny.

7. Remonty planowo-zapobiegawcze (PZR). Główne zasady i sekwencja czynności konserwacyjno-remontowych dla cyklu remontowego obrabiarek.

Opiera się on na czterech głównych zasadach:

- przestrzeganie norm prawidłowego użytkowania maszyn i wykonania w czasie użytkowania niezbędnych czynności konserwacyjnych,

- wykonania remontów po określonej z góry liczbie godzin pracy i w kolejności wynikającej z przyjętego cyklu remontowego,

- ustalenie i wykonanie rzeczowego zakresu planowanych remontów tak, aby przywracały one maszynie pierwotny resurs pracy,

- ustalenie statystycznych normatywów remontowych, tak pod względem zakresu robót, ich pracochłonności, jak i kosztu - jako wielkości wyjściowych przy ustalaniu planu remontów.

W systemie PZR podstawowe znaczenie planistyczne i organizacyjne ma cykl remontowy, który jest okresem między dwoma remontami kapitalnymi, lub od zainstalowania nowej maszyny do pierwszej jej naprawy głównej.

W odniesieniu do obrabiarek cykl remontowy, wyznaczony przez dwa kolejne remonty kapitalne (K) zawiera: 9 przeglądów (P), 6 remontów bieżących (B), 2 remonty średnie (S).

Na osi czasu sekwencja tych czynności konserwacyjno-remontowych przedstawia się następująco:

|

P |

B |

P |

B |

P |

S |

P |

B |

P |

B |

P |

S |

P |

B |

P |

B |

P |

K |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

Sekwencja czynności konserwacyjno-remontowych na osi czasu.

8. System remontów poprzeglądowych (SRP). Procedura postępowania.

System SRP polega na okresowej weryfikacjno-remontowej kontroli maszyn i wymianie w czasie remontu kompletnych zespołów lub podzespołów. Procedura postępowania w tym systemie jest następująca:

a. Na podstawie informacji od operatora maszyny, lub pochodzącej z badań diagnostycznych, wykonanych przez stosowne służby, typuje się maszynę do przeglądu.

b. W czasie przeglądu określa się zakres i rodzaj niezbędnych działań profilaktyczno-remontowych, dokonując jedynie drobnych napraw.

c. Maszynę dalej się użytkuje, przygotowując w tym czasie niezbędne części zamienne i materiały do remontu oraz podejmuje odpowiednie przygotowania organizacyjne dla jego sprawnego przeprowadzenia, ustalając między innymi z zainteresowanymi służbami termin remontu.

d. Remont poprzeglądowy polega na szybkiej wymianie zakwestionowanych w czasie przeglądu kompletnych zespołów. Wymianę tą dokonuje się w miejscu pracy maszyny. Wymieniane mogą też być inne zespoły lub części, niż te które ustalono w trakcie przeglądu, o ile taka konieczność wyniknie w trakcie remontu.

e. Poza maszyną przeprowadza się weryfikację i remont wymienionych części, podzespołów i zespołów, co ma na celu przygotowanie ich jako zapasu do następnych remontów.

9a. Na jakich założeniach opiera się system remontów modułowych, na czym polega jego stosowanie?

System remontów modułowych zakłada, że:

- znany jest rozkład prawdopodobieństwa czasu poprawnej pracy istotnych niezawodnościowo elementów, wchodzących w skład danego modułu,

- koszty i straty związane z remontem prewencyjnym są mniejsze od kosztów i strat ponoszonych przy remoncie poawaryjnym,

- czas remontu, polegający na wymianie modułu jest krótszy niż czas samej naprawy, regeneracji, lub regulacji uszkodzonego modułu.

Stosowanie go będzie polegało na:

- wytypowaniu maszyn, które mają nim być objęte,

- zidentyfikowaniu w tych maszynach istotnych niezawodnościowo elementów i statystyczne wyznaczenie ich charakterystyk niezawodnościowych,

- sporządzenie harmonogramu remontów modułowych, przy założonym prawdopodobieństwie poprawności działania modułów,

- kontrolowaniu realizacji remontów i stanu zapasu części (zespołów) zamiennych.

9. Gdzie wykonuje się remonty kapitalne (pod względem organizacyjnym)? Czy różnią się tak przeprowadzone remonty?

Pod względem organizacyjnym naprawy główne wykonuje się:

- w zakładzie producenta maszyny. Dostarczoną do remontu maszynę rozbiera się na części, które poddawane są selekcji, regeneracji lub złomowaniu. Części odpowiadające normom technicznym oraz te po regeneracji, uzupełnione o nowe części, wcześniej złomowanych elementów, wchodzą na linię montażu i posłużą do budowy nowej maszyny. Pracochłonność i koszty remontu są stosunkowo niskie. Maszyna po wykonaniu remontu musi spełniać warunki jej odbioru technicznego (WOT), takie same jak maszyna nowa.

- w specjalistycznych bazach remontowych. Każda niemal branża przemysłowa tworzy dla potrzeb remontowych użytkowanych w tej branży maszyn, specjalistyczne bazy remontowe, zorganizowane pod kątem ściśle określonych typów maszyn np. bazy remontowe tokarek, frezarek itp. Potrzebne do remontu części zamienne powinny być dostarczone przez producenta (ów) remontowanych maszyn i tylko w ostateczności mogą być wytwarzane we własnym zakresie.

10. Kiedy opłacalny jest remont kapitalny? Jakie dodatkowe kryteria uwzględnia się przy obliczaniu opłacalności remontu kapitalnego?

Jeżeli planowany (kosztorysowy) koszt remontu kapitalnego niezamortyzowanej maszyny oznaczymy przez Kp a maksymalną wartość nakładów na remont kapitalny przez Km, to przy ocenie opłacalności remontu wg. metody granicznej wielkości nakładów, spełnione muszą być dwa kryteria: 1.Kp≤Wn; 2. Kp≤Km,z czego wynika, żeKm≤Wn

Zatem maksymalna wartość nakładów na remont kapitalny może co najwyżej być równa niezamortyzowanej części Wp. Czyli: Km=Wn, Km=Wp-A, pamiętamy, że A=Wp⋅i⋅n, zatem: Km=Wp-Wp⋅i⋅n

Stopa procentowa „i” jest odwrotnie proporcjonalna do liczby lat normatywnej eksploatacji, czyli: i = 1/tn

co oznacza, że Km = Wp (1 - n/tn ) = Wp ⋅ R. Wartość R = 1 - n/tn

określa się mianem współczynnika ekonomicznej opłacalności remontu niezamortyzowanych maszyn.

Jeżeli planowany (kosztorysowy) koszt remontu kapitalnego niezamortyzowanej maszyny oznaczymy przez Kp a maksymalną wartość nakładów na remont kapitalny przez Km, to przy ocenie opłacalności remontu wg. metody granicznej wielkości nakładów, spełnione muszą być dwa kryteria: 1.Kp≤Wn; 2.Kp ≤Km; z czego wynika, że Km≤Wn.

Zatem maksymalna wartość nakładów na remont kapitalny może co najwyżej być równa niezamortyzowanej części Wp. Czyli: Km=Wn; Km=Wp-A; pamiętamy, że A=Wp·i·n, zatem: Km=Wp-Wp·i·n

Stopa procentowa „i” jest odwrotnie proporcjonalna do liczby lat normatywnej eksploatacji, czyli: i=1/tn co oznacza, że Km=Wp(1-n/tn)=Wp·R

Wartość R=1-n/tn określa się mianem współczynnika ekonomicznej opłacalności remontu niezamortyzowanych maszyn.

W przypadku maszyn unikatowych i drogich, dla których czas amortyzacji już upłynął, powinno się przy określaniu wielkości granicznego kosztu remontu wziąć również pod uwagę:

a) połączenie remontu kapitalnego z możliwością modernizacji obiektu,

b) stopień moralnego zużycia maszyny,

c) stopę inflacyjną,

d) wartość likwidacyjną maszyny,

e) wykorzystanie maszyny zgodnie z przeznaczeniem,

f) organizacyjno-techniczny poziom gospodarki konserwacyjno-remontowej.

11. Na czym polega, opracowana w Anglii, uproszczona metoda oceny opłacalności remontu kapitalnego?

Polega na rejestracji rocznych kosztów utrzymania Ko obiektu i dodawaniu ich do kosztu nabycia maszyny Wp, co pozwala, w dowolnym czasie od rozpoczęcia użytkowania maszyny, na określenie przeciętnych rocznych kosztów utrzymania Kop. Jeżeli bieżące koszty utrzymania Ko(n) zrównają się z przeciętnym, rocznym kosztem utrzymania Kop(n), to dalsza eksploatacja maszyny staje się nieopłacalna.

VIII. Regeneracja części maszyn

12. Na czym polega regeneracja przez zamianę par kojarzonych?

U podstaw tej metody leży kojarzenie parami współpracujących ze sobą elementów, dla zapewnienia określonej - zwykle bardzo małej - wartości luzu. Selekcję części dokonuje się w zbiorach elementów tworzących parę. Wymiar nominalny kojarzonych części jest ten sam, różne są jednak wielkość i położenie pól tolerancyjnych. Uwzględniając normalny rozkład rozrzutu wymiarów rzeczywistych, można przez odpowiednią selekcję części skojarzyć pary, dla których uzyska się pożądaną wartość luzu.

13. Na czym polega regeneracja poprzez stosowanie wymiarów remontowych? Które części wymienia się, które i jak regeneruje się?

Stosowanie wymiarów remontowych polega na odtworzeniu poprzez obróbkę mechaniczną prawidłowych kształtów, tego samego rodzaju pasowania oraz chropowatości powierzchni, przy jednoczesnej zmianie wymiaru nominalnego, ważnej funkcjonalnie pary roboczej - np. tłoka i otworu w cylindrze. Wymiary remontowe nadaje się nowym częściom zamiennym (np. tłokom) oraz częściom zdemontowanym podczas remontu zespołu. Zużytą powierzchnię poddaje się obróbce skrawaniem, w wyniku której element otrzymuje nowy wymiar, nazywany wymiarem remontowym - będzie on mniejszy dla czopów lub większy w przypadku otworów od wymiaru nominalnego części oryginalnej.

14. Jak przeprowadza się regenerację z zastosowaniem elementów dodatkowych w przypadku zużycia ściernego, pęknięć i odłamań?

Najczęściej stosuje się elementy dodatkowe kompensujące zużycie. Są to przeważnie tulejki, ale mogą nimi być również listwy, nakładki, a także nieregularne fragmenty części. Łączenie tych elementów z częścią regenerowaną przeprowadza się za pomocą wtłaczania, połączenia skurczowego, spawania, nitowania i połączenia gwintowego.

Dodatkowe elementy połączeniowe stosuje się również w przypadku usuwania skutków pęknięć, odłamań, gdy rodzaj materiału ogranicza stosowanie innych metod regeneracji. Jedną z najstarszych metod likwidacji skutków pęknięć w niespawalnych elementach metalowych jest szycie (rys.8.3a.) Polega ono na wykonaniu wzdłuż pęknięcia nawiercenia 1, nagwintowanie wykonanego otworu, wkręcenie kołka z miękkiego metalu (np. miedzi). Dalej wykonuje się w podobny sposób kolejne otwory 2, 3 itd. Odległość nawierconych otworów powinna być mniejsza od ich średnicy o około 0,25 do 0,3d. Metodę tę stosuje się w przypadku likwidacji pęknięć w żeliwnych elementach pieców CO., uszczelnienia zbiorników wysokociśnieniowych itp. Korzystne jest w tym przypadku stosowanie substancji uszczelniających np. szkła wodnego. Dla wzmocnienia pękniętych części korpusowych, regenerowanych poprzez szycie lub przez spawanie, można stosować stalowe nakładki lub klamrowanie.

15. Regeneracja przez obróbkę plastyczną - na czym polega, metody regeneracji, przykłady.

Polega ona na wywołaniu takiego stanu naprężenia w regenerowanym elemencie, który spowodowałby przekroczenie granicy plastyczności, a tym samym płynięcie materiału w kierunku zużytej powierzchni i przywrócenie jej pierwotnego kształtu, kosztem ubytku tego materiału w strefach mniej istotnych, gdzie ubytek nie przekreśla dalszego wypełnienia funkcji przez daną część. Zastosować ją można wyłącznie do regeneracji części maszyn wykonanych z plastycznych metali.

Do metod obróbki objętościowej zaliczamy: spęczanie, rozpieranie, roztłaczanie, wyciąganie i zwężanie.

Do metod regeneracji poprzez obróbkę plastyczną zalicza się również prostowanie i gięcie. Można je wykonywać na zimno lub na gorąco, statycznie lub dynamicznie. Regenerację tego typu stosuje się najczęściej do przedmiotów cienkościennych. Korzysta się z tych metod przy usuwaniu szkód powypadkowych elementów karoserii samochodowych. Efekt prostowania statycznego na zimno można polepszyć, stosując po jego wykonaniu wyżarzanie w temperaturze 400-500 °C. Sam proces gięcia i prostowania odbywa się z pomocą mechanicznych lub hydraulicznych giętarek lub ciągarek, a przy prostszych elementach wystarcza imadło lub ściągacz. Prostowanie dynamiczne polega na uderzaniu miejsc odkształconych np. młotkiem. Naprężenia wywołane przez zgniot warstwy wierzchniej powodują prostowanie elementu i dużą trwałość zabiegu regeneracyjnego. Prostowanie cieplne polega na lokalnym podgrzaniu elementu regenerowanego w prawidłowo określonych miejscach, których skurcz powoduje odkształcenie w kierunkach przeciwnych do odkształcenia pierwotnego.

Popularna metodą regeneracji polegającej na obróbce plastycznej jest nagniatanie. W procesie nagniatania uzyskuje się zmianę wymiaru, utwardzenie, a także zwiększenie gładkości powierzchni. Przeprowadza się je za pomocą kulek, rolek, wałków, trzpieni lub śrutu. Efektywność (głębokość nagniatania) można zwiększyć stosując nagniatanie udarowe, z pomocą specjalnych narzędzi i technologii. Pewną odmianą nagniatania jest odciąganie, wykonywane na zimno, bądź na gorąco (lemiesze pługów lub spycharek), a także młotkowanie, w celu przywrócenia sprężystości elementom obciążonym dynamicznie np. płaskim resorom pojazdów mechanicznych.

16. Jakie są cechy i zalety regeneracji przez klejenie, kitowanie i galwanizowanie.

Kleje cyjanoakrylowe loctite są również substancjami jednoskładnikowymi. Wystarcza kilkusekundowe wiązanie, aby na trwale i silnie skleić łączone powierzchnie. Im cieńsza warstwa kleju tym silniejsze połączenie. Kleje te można stosować niemal do wszystkich materiałów. Powierzchnie klejone powinny być gładkie.

Pod względem wymagań i właściwości technicznych, klejenie charakteryzuje się niezwykłą prostotą samej technologii oraz szeregiem innych, cennych zalet, takich jak: możliwością łączenia różnych metali, stopów i materiałów niemetalowych, dużą sztywnością połączeń, niewielkimi naprężeniami i odkształceniami wywoływanymi w sklejanych elementach, odpornością na korozję oraz właściwościami tłumienia drgań.

Kitowanie polega na uzupełnianiu lub wypełnianiu ubytków materiałowych za pomocą substancji, mającej właściwość trwałego łączenia się z materiałem regenerowanej części. Stosujemy je do poprawy szczelności skorodowanych połączeń kołnierzowych, wżerów na powierzchniach prowadnicowych lub kraterów będących efektem wad odlewniczych na częściach maszyn. Materiały służące do przeprowadzania tego typu regeneracji to najczęściej wieloskładnikowe kompozyty tworzone na podstawie żywic epoksydowych, poliestrowych i poliuretanowych.

Do metod regeneracji na zimno można zaliczyć także wszelkie metody galwanicznego uzupełniania ubytków, spowodowanych procesami zużycia ściernego. Są to metody kosztowne, wymagające uprzedniego przywrócenia regenerowanej części pożądanego kształtu geometrycznego, najczęściej na drodze obróbki mechanicznej. Metody te również ze względów ekologicznych są coraz rzadziej stosowane.

17. Regeneracja przez spawanie i napawanie - cechy metod, zalety, przygotowanie powierzchni.

Obie metody zaliczane są do metod regeneracji na gorąco. Spawanie polega na spajaniu części metalowych, które uległy pęknięciu, złamaniu lub urwaniu. Napawanie natomiast będzie polegało na uzupełnieniu materiałem spoiwa, ubytków powstałych wskutek zużycia, przy jednoczesnym topieniu podłoża. Stosując jakąkolwiek metodę regeneracji na gorąco, trzeba sobie zdawać sprawę z tego, że procesom tym towarzyszyć będą znaczne niekiedy naprężenia spawalnicze, powodujące deformację regenerowanych części a nawet pęknięcia. W celu ograniczenia tych naprężeń i odkształceń, stosuje się wstępne, równomierne nagrzewanie całego przedmiotu regenerowanego, po to by zmniejszyć różnicę temperatur między miejscem spawania lub napawania, a pozostałą masą regenerowanej części. Przy dużych konstrukcjach stosuje się też podgrzewanie miejscowe. W celu złagodzenia skutków generujących się naprężeń, trzeba również prowadzić rozważny (wolny) proces studzenia po regeneracyjnym spawaniu lub napawaniu.

Zalety: prostota, wydajność, niskie koszty, dostępność energii elektrycznej i urządzeń. W spawaniu, a zwłaszcza napawaniu, stosuje się specjalne dodatki stopowe, pozwalające na uzyskiwanie napoin o wymaganych właściwościach. Szeroko rozpowszechnione jest napawanie regeneracyjne elektrodami proszkowymi zużywających się szybko części maszyn górniczych i drogowych. Aby zmniejszyć naprężenia termiczne, towarzyszące napawaniu stosuje się napawanie elektrowibracyjne lub napawanie elektroimpulsowe.

IX. Diagnostyka i prewencja w eksploatacji maszyn

18. Kiedy mamy do czynienia z monitorowaniem, diagnozowaniem, a kiedy z nadzorowaniem stanu maszyny?

Dla oceny stanu maszyny, zespołu lub elementu, niezbędne jest dokonanie pomiaru wybranych wielkości (symptomów), które przyjęto za parametry diagnostyczne. Jeżeli poprzestanie się tylko na okresowym pozyskiwaniu i gromadzeniu mniej lub bardziej przetworzonych wyników pomiarowych (tabele, wykresy), to mamy do czynienia z procesem mierzenia zwanym monitorowaniem. Do jego realizacji potrzebne są czujniki, układy pomiarowe i odpowiednie urządzenia wyjściowe (drukarki, rejestratory), dokumentujące rezultat monitorowania.

Jeżeli na podstawie wyników monitorowania przeprowadzi się stosowną ich analizę, polegającą zazwyczaj na porównaniu zmierzonych wielkości ze znanymi wzorcami i na tej podstawie dokona klasyfikacji stanu badanego obiektu, to mamy już do czynienia z procesem zwanym diagnozowaniem. Proces diagnozowania składa się z procesu mierzenia i procesu analizy oraz wnioskowania na podstawie uzyskanych z pomiaru wielkości.

Jeżeli w wyniku przeprowadzonej diagnozy, stosowne układy logiczne automatycznie podejmują właściwe decyzje, dotyczące zarówno maszyny jak i realizowanego przez nią procesu, to mamy do czynienia z procesem nadzorowania. Wynik procesu nadzorowania można określić jako syntezę procesu mierzenia, procesu diagnozowania i procesu podejmowania decyzji.

19. Jak uwzględnia się problematykę diagnozowania na etapie projektowania maszyn?

Uwzględniając w procesie projektowania problematykę diagnostyczną należy mieć na uwadze szereg czynników, takich jak: przeznaczenie obiektu, jego złożoność, możliwości wykonawcze, wymagana trwałość i niezawodność, warunki eksploatacji i kryteria ekonomiczne.

Czynniki te winny być uwzględnione przy podejmowaniu w procesie projektowania decyzji o zakresie, metodach i środkach prowadzenia diagnostyki. Możliwe są przy tym następujące, cztery przypadki:

1. Projektowanie obiektu bez uwzględnienia problematyki diagnostycznej.

2. Zapewnienie w procesie projektowania optymalnej podatności diagnostycznej obiektu, bez wbudowania środków diagnozowania.

3. Jw. z wbudowaniem do obiektu elementów układu diagnostycznego.

4. Projektowanie obejmujące dodatkowo opracowanie diagnostycznego systemu ekspertowego.

Projekty współczesnych maszyn powinny również uwzględniać potrzebę prowadzenia okresowych diagnozowań, np. w czasie przeglądów i napraw, środkami uniwersalnymi i specjalistycznymi.

20. Na czym polega diagnostyka kontrolna jakości wykonania?

Nieuniknione tolerancje wykonania i montażu części są zatem przyczyną zróżnicowania eksploatacyjnych właściwości urządzeń mechanicznych tego samego typu. Stopień wzajemnego zróżnicowania będzie zależny od historii przypadkowości w całym procesie wytwarzania. Śledzenie rozkładu przypadkowości tych cech będzie domeną diagnostyki kontrolnej, stanowiącej ostatnie ogniwo całego - jak i cząstkowych procesów wytwarzania. Jej wynikiem będzie nie tylko zakwalifikowanie badanego obiektu do klasy zdatny lub niezdatny, ale także oddziaływanie na te elementy procesu wytwarzania, które spowodowały niepożądane odchylenia.

21. Diagnostyka procesów produkcyjnych - gdzie jest stosowana, jaki jest cel jej stosowania?

Diagnostyka procesowa jest wprost nieodzowna wszędzie tam gdzie pracują urządzenia bez - lub tylko z częściowym nadzorem operatorskim. Przykładem takich maszyn są nowoczesne, elastyczne systemy produkcyjne, składające się z wielu mechanicznych urządzeń i maszyn, sprzężonych ze sobą systemami transportu i sterowania. Diagnostyka ta obejmuje, poza diagnozowaniem poprawności pracy samych obrabiarek i czuwaniem nad przebiegiem realizowanych na nich procesów skrawania, także funkcjonowanie urządzeń peryferyjnych i układów sterowania.

Cel wykluczenie niepożądanych zdarzeń w przebiegu procesu obróbki. Nadzorowanie tego procesu jest tym samym częścią obwodu regulacji, który umożliwia oddziaływanie w trybie on-line na przebieg całego procesu wytwarzania. Możliwe jest dzięki temu zwiększenie dyspozycyjności środków produkcji jak i polepszenie jakości wyrobów.

21a. Cele diagnostyki eksploatacyjnej. Jakie korzyści przynosi ona użytkownikowi maszyny?

Celem diagnostyki eksploatacyjnej jest orzekanie o stanie technicznym maszyn i urządzeń poddanych diagnozowaniu. Procesy użytkowania będą powodować wyczerpywanie się resursu sprawności technicznej i zdatności do dalszej eksploatacji nawet najdoskonalszych maszyn. W wyniku stosowania ciągłych lub okresowych badań diagnostycznych eksploatowanych maszyn, użytkownik może:

- śledzić i kontrolować przebieg procesów degradacyjnych,

- podejmować określone działania obsługowe mające na celu przywrócenie sprawności urządzeniu jako całości, określonemu zespołowi lub części,

- zapobiegać nieoczekiwanym awariom przez uprzedzające przerwanie procesu użytkowania maszyny,

- stosować ekonomiczny system remontów technicznie uzasadnionych,

- prowadzić racjonalną gospodarkę częściami zamiennymi,

- zwiększyć bezpieczeństwo i niezawodność użytkowania maszyn.

22. Parametry strukturalne i wyjściowe w diagnostyce. Co one opisują? Podać przykłady.

Parametry strukturalne zdefiniowane w procesie konstrukcyjnym można opisać zbiorem mierzalnych wielkości: wymiary, odległości wzajemnego położenia, luzy między współpracującymi elementami, wielkość napięcia. U={ui:i=1...n}

Parametry struktury urządzenia w chwili wprowadzenia go do eksploatacji będą miały określone wartości, które w trakcie pracy ulegną zmianie. Intensywność zmian wartości parametrów strukturalnych, uzależniona jest od jakości projektowej maszyny, jakości wykonania i użytych materiałów oraz od warunków pracy.

Pracujące maszyny i urządzenia realizują określone procesy, które możemy podzielić na robocze i towarzyszące. Procesy te można opisać mierzalnymi wielkościami, które w odróżnieniu od wielkości strukturalnych nazywa się parametrami wyjściowymi i oznacza: S={sj:j=1...n}

Większość realizowanych przez maszynę procesów jest uzależnionych od technicznego stanu urządzenia. Wraz ze zmianą tego stanu (zmianą parametrów strukturalnych), będą się zmieniać parametry wyjściowe, co umożliwia pośrednią ocenę technicznego stanu urządzenia bez jego demontażu, nierzadko w czasie normalnej pracy.

23. Co to są parametry diagnostyczne? Jakie powinny one posiadać cechy?

Są to mierzalne parametry wyjściowe charakteryzujące procesy zachodzące podczas pracy maszyn, oraz te parametry strukturalne, które można zmierzyć bez demontażu maszyny. Dla ustalenia stanu technicznego maszyny potrzebny jest zwykle więcej niż jeden parametr diagnostyczny. W przypadku parametrów wyjściowych mogą to być takie jak:

- moc efektywna, moment obrotowy, zużycie paliwa w przypadku silników spalinowych, ciśnienie czynnika roboczego w pompach, sprężarkach, układach hydraulicznych,

- temperatura, drgania, hałas, skład spalin itp., a także takie parametry strukturalne jak:

- luzy, bicie promieniowe, nieprostoliniowość i inne.

Parametr wyjściowy lub strukturalny może być uznany za parametr diagnostyczny, jeżeli posiada następujące cechy:

- jednoznaczność, co oznacza, że każdej wartości parametru strukturalnego, odpowiada tylko jedna, określona wartość parametru wyjściowego.

- dostateczna szerokość pola zmian, czyli możliwie duża zmiana parametru wyjściowego, przy niewielkiej zmianie parametru struktury, któremu ten parametr wyjściowy jest przypisany.

- łatwość mierzenia.

24. Na jakiej podstawie i jak klasyfikuje się techniczne stany maszyn i urządzeń?

W badaniach diagnostycznych wyróżnia się cztery stany, w jakich może znaleźć się maszyna: Może ona być technicznie: sprawna, niesprawna, zdatna, niezdatna.

Przyjętą klasyfikację można też wyjaśnić następująco:

Jeżeli żaden parametr struktury ze zbioru U, opisującego stan techniczny obiektu nie osiągnął wartości dopuszczalnej, obiekt jest sprawny technicznie. Gdy jakiś parametr ze zbioru U osiągnie i przekroczy wartość dopuszczalną, obiekt może nadal wypełniać zasadnicze funkcje, co oznacza, że jest w stanie zdatności z ograniczoną sprawnością techniczną, z uwagi na właściwości techniczno-eksploatacyjne - np. zwiększenie zużycia paliwa, głośność, utratę mocy itp. Gdy któryś z parametrów zbioru U osiągnie wartość graniczną, obiekt utraci swoje właściwości użytkowe i nie będzie mógł wypełniać swoich funkcji roboczych, czyli znajdzie się w stanie niezdatności. Można jednak spotkać się różnymi, bardziej rozbudowanymi terminami określającymi stan maszyny np. zdatność, sprawność, normalna praca, poprawne działanie, spełnianie wymagań, poprawność pracy, wadliwość działania, niesprawność, niezdatność, uszkodzenie, awaria.

25. Scharakteryzować metody syntezy informacji i uogólnionej analizy informacji. Czym się one różnią?

Metoda syntezy informacji pochodzących ze znacznej liczby czujników i urządzeń dodatkowych. Metoda ta zmusza do stosowania skomplikowanych układów diagnostycznych, wymaga wysokich kwalifikacji personelu i pochłania stosunkowo wiele czasu. Przetworniki - d1, d2 ... dn, informują o wartości parametrów diagnostycznych, pośrednio opisujących parametry strukturalne u1, u2 .. un, i stan elementów lub zespołów z1, z2, ... zn. Rejestrowane wielkości parametrów procesu s1, s2, ... sn, przetwarzane są na analogowe sygnały elektryczne które podlegają wzmocnieniu do s'1, s'2, ... s'n i trafiają do członu porównującego, oddzielającego te, które przekroczyły wartości dopuszczalne. Odfiltrowane sygnały trafiają do urządzenia logicznego, w którym następuje synteza i postawienie diagnozy.

Metoda uogólnionej analizy informacji - polega na tym, że sygnały charakteryzujące parametry struktury u1, u2, ... un grupy elementów obiektu rejestruje się za pomocą jednego przetwornika d. Po wzmocnieniu sygnał s', zawierający uogólnioną informację o stanie technicznym obiektu, kierowany jest do analizatora, pozwalającego wyodrębnić z niego najbardziej charakterystyczne jego składowe. Składowe sygnału następnie docierają do urządzenia progowego, gdzie porównywane są z wartościami dopuszczalnymi.

W badaniach diagnostycznych wyróżnia się na ogół dwie fazy: faza I - dotyczy kontroli stanu czyli diagnozowania ogólnego, oraz faza II, - w której lokalizuje się uszkodzenie, co już jest domeną diagnozowania szczegółowego.

Celem pierwszego etapu jest stwierdzenie czy maszyna jako całość nadaje się do wypełnienia założonych funkcji roboczych. Negatywny wynik diagnozy ogólnej, wymaga lokalizacji uszkodzenia, co umożliwiają szczegółowe metody i środki diagnozowania.

26. Na czym polega wibroakustyczna diagnostyka eksploatacyjna? Zalety sygnału wibroakustycznego. Jakie są cele stosowania tej diagnostyki?

Najczęściej stosowanymi czujnikami w diagnostyce maszyn są czujniki do pomiaru drgań. Z ich pomocą rozwinęła się i coraz powszechniej dziś jest stosowana wibroakustyczna diagnostyka maszyn. Metoda ta orzeka o stanie maszyny na podstawie słyszalnych, drganiowo-akustycznych symptomów jej działania. Badając w regularnych odstępach czasu poziom i charakter tych drgań, jesteśmy w stanie przewidzieć wystarczająco wcześnie, rodzaj uszkodzenia maszyny bądź jej elementu i podjąć we właściwym czasie stosowne środki zaradcze.

Zalety sygnału wibroakustycznego:

- duża pojemność sygnału i szybkość przekazywania informacji,

- uzyskać go można bez demontażu maszyny,

- w czasie normalnej jej pracy,

- a nawet w sposób bezdotykowy.

Znalezienie odpowiedniego klucza do interpretacji sygnału, oraz metod jego analizy, jest głównym celem i podmiotem naukowej metody diagnostyki wibroakustycznej. Stosuje się ją dla:

- lokalizacji źródeł drgań i hałasów. Zajmuje się tym szczegółowo diagnostyka emisyjna.

- prowadzenia systematycznych, okresowych badań będących podstawą do oceny stany technicznego użytkowanej maszyny - co stanowi domenę diagnostyki eksploatacyjnej.

- czuwania nad prawidłowym przebiegiem procesu technologicznego, czym zajmuje się diagnostyka procesowa,

- oceny nowych maszyn, co stanowi zadanie dla diagnostyki kontrolnej, zwanej też odbiorczą.

27. Jakie czujniki stosuje się w wibroakustycznej diagnostyce eksploatacyjnej?

Pasmo drgań generowanych przez maszyny rozciąga się od zera do kilku, a nawet kilkunastu tysięcy Herzów, stosuje się przy ich mierzeniu czujniki do pomiaru:

- przemieszczeń (d),

- prędkości (v),

- przyspieszenia (a).

Jeżeli np. usterki wymagające monitorowania objawiają się w zakresie niskich częstotliwości, to wybieramy do badań czujnik mierzący przemieszczenia. Do wyższych częstotliwości nie stosuje sięich.

Powszechnie używane w diagnostyce wibroakustycznej są czujniki sejsmiczne do pomiaru prędkości ruchu drgającego oraz czujniki piezoelektryczne do pomiaru przyspieszeń. Są stosowane ze względu na zalety takie jak:

- szeroki zakres częstotliwości i dynamiki co stanowi o ich dużej uniwersalności,

- małe rozmiary czujników, niezawierających części ruchomych,

- niezawodność i niewrażliwość na przemysłowe warunki zastosowań.

28. Na czym polega analiza widmowa sygnału akustycznego?

Analiza widmowa sygnału wibroakustycznego umożliwia zlokalizowanie uszkodzenia i śledzenie intensywności jego narastania w czasie eksploatacji maszyny

Aby móc poprawnie orzekać o stanie technicznym maszyny na podstawie widma jej drgań, trzeba znać właściwy poziom odniesienia, zależny od konstrukcji maszyny oraz zadanej funkcji celu. Sprężarka wirnikowa i sprężarka tłokowa, choć przewidziane są do realizacji tej samej funkcji celu, będą miały zdecydowanie różne widma drganiowe. W pierwszym przypadku będziemy mieli do czynienia jedynie z drganiami wynikającymi z resztkowego niewyważenia, w drugim natomiast, z uwagi na układ korbowy, drgania będą znacznie silniejsze i innego charakteru. Poziom wyjściowy Do zależy od cech konstrukcyjnych maszyny oraz warunków jej pracy.

29. Jaką aparaturę stosuje się w diagnostyce wibroakustycznej?

W praktyce stosuje się dwa typy aparatury diagnostycznej:

- specjalistyczną, dostosowaną do wymagań określonych przez konstruktora i użytkownika maszyny. Przewidziana jest ona zwykle jako stacjonarna aparatura do ciągłego nadzoru dużych i ważnych maszyn.

- uniwersalną, jako sprzęt przenośny lub mobilny, kompletowany w zależności od potrzeb w zestawach, od kieszonkowych niemal wersji począwszy, po kosztowne konfiguracje z komputerowym wspomaganiem analiz diagnostycznych (rys.9.15).

Do najprostszych, nieelektronicznych przyrządów do diagnostyki wibroakustycznej zaliczają się stetoskopy. Bardziej nowoczesnym, umożliwiającym ilościowy pomiar przyrządem jest, kieszonkowy, szerokopasmowy miernik wartości szczytowych (Peak) i skutecznych (RMS) przyśpieszenia lub prędkości ruchu drgającego. Posiada on dwa zakresy pomiarowe dla częstotliwości od 10-1000 Hz i od 10-10.000 Hz.

Zestawy do wykrycia wady we wczesnym stadium, łącznia z diagnozą i przewidzeniem terminu awarii o charakterze przenośnym wyposaża się zwykle w analizator i rejestrator sygnałów mierzonych. Pełną analizę widmową przeprowadza się na miejscu pomiaru, łącznie z wykreśleniem jej wyniku.

Przy dużej liczbie maszyn podlegających regularnemu diagnozowaniu, praktyczny i ekonomicznie uzasadniony jest zestaw składający się z przenośnego, wielościeżkowego magnetofonu i stacjonarnego, sprzężonego z komputerem analizatora, mieszczącego się zwykle w laboratorium. Zaawansowane programy komputerowe wspomagają diagnostykę uszkodzeń i monitorowanie trendów. Otrzymane widma porównywane są automatycznie z wcześniej zdefiniowanymi widmami odniesienia, przechowywanymi na dysku komputera.

30. Przedstawić możliwe zyski i konieczne nakłady w przypadku stosowania diagnostyki.

Dokonując oceny opłacalności podejmowanych przedsięwzięć modernizacyjnych procesów i systemów diagnostycznych należy wziąć pod uwagę: cel i zakres przedsięwzięcia modernizacyjnego, zbiór oczekiwanych nakładów i efektów (ekonomicznych - zwiększone zyski, oszczędnościowych jak i negatywnych - straty podczas wdrażania przedsięwzięcia) i ich zmienność w czasie i wreszcie okres obliczeniowy rozłożenia przedsięwzięcia.

Obecnie diagnostyka i nadzorowanie stały się niezbędne w elastycznych stacjach i systemach produkcyjnych sterowanych komputerowo. Przykładowo wprowadzenie diagnostyki centrum obróbkowego spowodowało zwiększenie efektywnego czasu pracy z 10% aż do 65% teoretycznego czasu pracy. Jednakże stosowanie diagnostyki musi uwzględnić zależność pomiędzy nakładami i zyskami i przesadne jej stosowanie może przynieść więcej strat niż korzyści. Im większy zasięg diagnostyki tym większe nakłady na jej stosowanie, mniejsze natomiast koszty związane ze stratami eksploatacyjnymi. Sumaryczne koszty nakładów i strat posiadają minimum, które wyznacza optymalny zasięg diagnostyki.

X. Ekologiczne aspekty eksploatacji maszyn

31. Jakie czynniki determinują ekologiczne konsekwencje działalności inżyniera?

W działalności inżyniera-mechanika, występującego w roli konstruktora, technologa czy użytkownika maszyn, można wyróżnić cztery dziedziny, w których podejmowane przez niego decyzje będą pociągały za sobą określone ekologiczne konsekwencje. W poglądowym zestawieniu przedstawiono je w tabeli poniżej.

1. INŻYNIERIĘ MATERIAŁOWĄ

- środki smarowe

- materiały konstrukcyjne

- materiały na uszczelnienia

2. TECHNIKI SMAROWANIA

- w układach otwartych

- w układach zamkniętych

- bezobsługowe

3. KONSTRUKCJĘ MASZYNY

- możliwości recyklingu po złomowaniu

- konstrukcja węzłów tarcia i uszczelnień

- dobór materiałów konstrukcyjnych

- dobór środków smarowych

- wybór techniki smarowania

4. PROCES UŻYTKOWANIA

-sposób użytkowania maszyn i prowadzenia procesów technologicznych

32. Jakim kodem oznacza się lepkość oleju maszynowego? Co on oznacza? Jak oznacza się lepkość olejów silnikowych?

Według normy ISO 3448, której odpowiada polska norma PN 78/C - 96098, wyodrębniająca 18 klas lepkości oznaczanych kodem literowo-cyfrowym od VG2 do VG1500 (Viscosity Group), w którym liczba po symbolu określa lepkość kinematyczną oleju w temperaturze 40°C, wyrażaną w mm2/s (cSt).

Lepkość i właściwości użytkowe olejów silnikowych określa się wg. klasyfikacji dotyczących lepkości (klasyfikacja SAE J300MAR93) i jakości (klasyfikacja API). Wg. tej pierwszej, oleje silnikowe dzieli się na 11 podstawowych klas, od klasy 0W (oleje do stosowania w strefie polarnej, pompowalne przy -35°C) do klasy 60 (oleje do stosowania w strefie tropikalnej). Oleje zimowe oznacza się liczbą, wyrażającą lepkość, z literą „W” i ich lepkość wyznacza się w temperaturze ujemnej, zaś oleje letnie oznacza się tylko liczbą, a ich lepkość wyznacza się w temperaturze 100oC. Większa liczba oznacza większą lepkość oleju. Popularne są również uniwersalne oleje wielosezonowe oznaczane klasą lepkości np. SAE 10W/40, 5W/50 itp. Są one mieszaninami olejów określonej klasy zimowej z olejem dowolnej klasy letniej.

Odrębną, również amerykańską klasyfikację lepkościową SAE J306MAR85, różniącą się od klasyfikacji ISO 3448, stosuje się w odniesieniu do samochodowych olejów przekładniowych. Obejmuje ona 7 klas. Od klasy 70W dla przekładni pracujących w strefie polarnej (-55°C), do klasy 250, olejów do przekładni pracujących w warunkach tropikalnych (41mm2/s w temp. 100°C).

33. Co to jest biodegradowalność oleju i jak się ją oznacza?

Biodegradowalność - zdolność oleju (związków chemicznych) do rozkładu w obecności tlenu na dwutlenek węgla i wodę w wyniku aktywności mikroorganizmów. Należy jednocześnie pamiętać, że pojęcia "biodegradowalny" i "nietoksyczny" nie są równoważne. Środek nietoksyczny nie zawsze jest biodegradowalny, podczas gdy środek toksyczny może być biodegradowalny.

Badana cecha |

metoda badań |

Liczba szkodliwości LS |

1. Toksyczność dla ryb |

OECD 203 |

LS1 = 1,9 - 6 |

2. Toksyczność dla bakterii |

DIN 38412 L8 |

LS2 = 1,9 - 6 |

3. Toksyczność dla szczurów lub dafni - oznaczenie LD50 |

OECD 401 |

LS3 = 1 - 7 |

34. Dlaczego środki smarowe są rakotwórcze i mutagenne? Jakie przeprowadza się testy rakotwórczości i mutagenności?

Wywołują ją w środkach smarowych między innymi wielopierścieniowe węglowodory aromatyczne (WWA), zawarte zwykle w olejach mineralnych, stanowiących 85% stosowanych w świecie produktów smarowych. Udział WWA w mineralnych olejach smarowych wynika ze sposobu rafinacji frakcji ropy naftowej, z których wytwarzane są te oleje.

Dla określenia rakotwórczości i mutagenności środków smarowych, przeprowadza się kosztowne i długotrwałe testy, które podzielić można na dwie grupy:

- Testy in-vivo prowadzone na żywych ssakach, w dłuższym okresie (nawet do dwóch lat) przebywających w kontakcie z badanym produktem smarowym. Testy te pozwalają określić całość zjawisk hormonalnych i immunologicznych zachodzących w organizmie zwierząt doświadczalnych (najczęściej myszy).

- Testy in-vitro przeprowadzane na wyizolowanych kulturach komórek ssaków lub na koloniach bakterii, na poziomie biologiczno-molekularnym.

Na podstawie wyników takich testów można udowodnić matematyczną zależność między zawartością WWA w oleju, a jego mutagennością oraz potencjalną rakotwórczością. Współczynnik korelacji między indeksem mutagenności (IM) a zawartością WWA wynosi 0,974, zaś w przypadku skórnej rakotwórczości 0,862.

35. Dlaczego w smarowaniu nabiera znaczenia stosowanie olejów roślinnych i syntetycznych (estrowych)?

Swoją przodującą pozycję zawdzięczają one niskiej stosunkowo cenie i opanowanej technologii rafinacji. Z racji swojej małej trwałości termooksydacyjnej, niekorzystnej charakterystyce temperaturowo-lepkościowej, i dużej odparowalności, nie mogą być stosowane powyżej temperatur od 90 do 120°C.

Oleje pochodzenia organicznego, aktualnie stanowią zaledwie 0,5% w ogólnym bilansie, zaczynają jednak odgrywać coraz większą rolę i to co najmniej z dwóch zasadniczych powodów:

- bo uzyskiwane są z surowców odnawialnych, zatem nie uszczuplają naturalnych zasobów ziemi,

- są biodegradowalne i w mniejszym stopniu niż inne oleje zanieczyszczają środowisko.

Oleje organiczne: rzepakowe, lniane, słonecznikowe i inne, a także tłuszcze zwierzęce, w szczególności łój.

- Oleje syntetyczne tworzy grupa olejów uzyskiwanych na drodze syntezy chemicznej. Wyróżniają się one dobrą charakterystyką lepkościową, stabilnością termooksydacyjną i małą odparowalnością, co umożliwia ich zastosowanie do smarowania węzłów tarcia, w których występują wysokie temperatury.

Najbardziej popularne są - oleje estrowe. Otrzymuje się je między innymi z surowców pochodzenia roślinnego. Na obecnym etapie technologii olejów estrowych istnieje możliwość uzyskiwania dużej różnorodności kompleksowych estrów w szerokiej gamie lepkości. Rozróżnia się:

- alifatyczne estry kwasu dwukarboksylowego,

- polialkoholowe estry,

- aromatyczne estry,

- kompleksowe estry.

Oleje estrowe nie podlegają hydrolizie, nawet w podwyższonych temperaturach i nie są rozpuszczalne w wodzie. Ta ostatnia cecha ogranicza migrację oleju w gruncie, co tym samym zapobiega skażeniu wód gruntowych. W porównaniu z olejem rzepakowym oleje estrowe mają niższą temperaturę krzepnięcia. Podstawowe własności fizyczne i tribologiczne produkowanych olejów estrowych pokazano w tabeli 10.8.

Oleje estrowe mają szereg cennych zalet:

- mieszają się z wszystkimi olejami i niemal wszystkimi dodatkami uszlachetniającymi,

- mają dobre własności smarne,

- niską odparowalność, a są przy tym trudnopalne, (folia)

- nie wykazują lub mają niewielką toksyczność,

- dobra biodegradowalność (84% ale nie wszystkich estrów),

- mają dużą trwałość termooksydacyjną (wydłużone okresy wymiany oleju),

- naturalny brak skłonności do pienienia,

- nie pozostawiają osadów i nagarów,

- mają bardzo dobre własności w niskich temperaturach,

- dobre własności antykorozyjne,

- dobrą filtrowalność (znacznie lepszą niż oleje rzepakowe).

36. Co to jest smar plastyczny i dlaczego zaznacza się popularność stosowania tych smarów?

Są to substancje koloidalne, składające się z oleju zagęszczonego mydłami i z dodatków uszlachetniających.

Za przykład może tu posłużyć smarowanie łożysk tocznych wysokoobrotowych wrzecion obrabiarek.

Wzrost popularności i znaczenia smarów plastycznych przypisać można również upowszechnianiu się idei skąpego smarowania, którą w sposób najprostszy, a zarazem skuteczny można praktycznie zrealizować stosując tzw. smarowanie bezobsługowe smarem plastycznym w czasie montażu określonego węzła tarcia. Podstawową cechą fizyczną smarów plastycznych jest ich konsystencja (tabl. 10.11).

Za powszechnie obowiązującą przyjęto klasyfikację NLGI (National Lubricating Grease Institut - USA), która dzieli smary plastyczne na 9 klas konsystencji (p. tabela 10.11). Polska norma (PN-58/C-04133) przyjęła amerykańską klasyfikację. Podstawą klasyfikacji jest tzw. penetracja. Jednostką penetracji jest liczba niemianowana, odpowiadająca zagłębieniu się w smarze znormalizowanego stożka penetracyjnego, o wadze 150 g przy temperaturze 25°C, w czasie 5 sekund. Zagłębienie to wyraża się w dziesiątych częściach mm. Im zatem większa jest liczba wyrażająca penetrację, tym bardziej miękki jest smar plastyczny.

37. Wymienić kilka substancji nazywanych smarami stałymi. W jakiej postaci się je stosuje?

Smary stałe: grafit; dwusiarczek molibdenu MoS2; dwusiarczek wolframu WS2; azotek boru; proszki metali plastycznych (Ag, Au, Sn, Pb); proszki PTFE i innych tworzyw sztucznych.

Smary stałe stosuje się w następujących postaciach: jako dodatki do olejów (2-3%) lub smarów plastycznych (do 10%) dla zapewnienia funkcji smarowniczych w przypadku wystąpienia tarcia mieszanego, które mogłoby być wynikiem dużych nacisków lub małej prędkości względnej; jako pasty montażowe (duża gama past grafitowych i molibdenowych); sproszkowane substancje smarowe, do wcierania w uprzednio piaskowane powierzchnie; jako smary suche (lakiery), nanoszone na piaskowane lub fosforanowane powierzchnie aerosolem lub pędzlem, z pomocą szybko odparowujących rozpuszczalników; jako pasty wysokotemperaturowe; jako powłoki galwaniczne; jako samosmarujące materiały konstrukcyjne (liczna i rozrastająca się szybko grupa materiałów).

38. Jakie cechy powinna posiadać technika smarowania, aby uznać ją za ekologiczną?

Mało obciążające środowisko, techniki smarowania to takie, w których:

- smarowanie odbywa się w układzie zamkniętym,

- stosuje się małe ilości środka smarowego,

- stosuje się oleje biodegradowalne, przyjazne środowisku,

- uzyskuje się maksymalną sprawność smarowanych węzłów (globalny aspekt energetyczny).

39. Co należy rozumieć przez „skąpe smarowanie” i dlaczego następuje rozwój jego stosowania?

Przez skąpe smarowanie należy rozumieć taki szczególny przypadek smarowania, w którym ilość środka smarowego nie wystarcza, w warunkach pracy węzła tarcia, na wytworzenie się w stykach Hertza (łożyska toczne, przekładnie zębate itp.) filmu smarowego o pełnej grubości.

40. Czym jest uwarunkowane stosowanie smaru plastycznego? Co to jest faza rozruchowa w pracy łożyska tocznego smarowanego smarem plastycznym? Jak powinna ona przebiegać?

Możliwość i skuteczność smarowania łożysk tocznych smarami plastycznymi jest uwarunkowana:

- konstrukcją samego łożyska,

- wartością parametru ndm, charakteryzującego prędkość ruchu współpracujących powierzchni,

- obciążeniem łożyska,

- właściwościami samego smaru.

Faza rozruchowa to krótkotrwałe okresy pracy przedzielone długimi zwykle okresami studzenia węzła łożyskowego. Jeżeli istnieje możliwość pracy z różnymi prędkościami, to wskazane jest w poszczególnych cyklach fazy rozruchowej stopniowo zwiększać prędkość obrotową.

Fazę rozruchową należy przeprowadzać zarówno po zmontowaniu maszyny u producenta, jak i po każdym dosmarowywaniu łożysk przez użytkownika. Chodzi o to, aby uzyskać poprawne rozłożenie się smaru w łożysku.

41. Istota i wady smarowania mgłą olejową.

Taką technikę skąpego smarowania, stosowano w przeszłości do smarowania wysokoobrotowych łożysk tocznych i przekładni zębatych. Może funkcjonować jedynie za pomocą sprężonego powietrza. Zasadniczą wadą tej metody jest brak możliwości ochrony otoczenia przed przedostawaniem się do niego mgły olejowej, negatywnie oddziaływującej tak na człowieka jak i na samą maszynę.

42. Omówić zasadę smarowania powietrzno-olejowego.

Zasada pracy takiego układu polega na tym, że przepływające w sposób ciągły w przewodach powietrze, "ciągnie" olej podawany okresowo, w niewielkich ilościach, do przewodów rozprowadzających układu. Olej ten wolno, nie mieszając się po drodze z powietrzem, przepływa po wewnętrznych ściankach rurek, w kierunku dyszy wylotowej, gdzie dociera w formie mniej lub bardziej równomiernej mikrostrugi, rozbijanej w dyszy na nielotne mikrokrople, kierowane na smarowane powierzchnie.

43. Porównać właściwości technik smarowania powietrzno-olejowego i mgłą olejową.

Do zasadniczych zalet smarowania p-o, pozytywnie odróżniającą tą technikę od smarowania mgłą olejową, należy zaliczyć to, że:

- nie generuje lotnych mikrocząstek oleju i tym samym nie zanieczyszcza środowiska,

- umożliwia 10-krotne zmniejszenie zużycia oleju,

- olej jest dostarczany do punktów smarowania w formie quasiciągłej mikrostrugi,

- układ jest prosty w konstrukcji oraz w montażu,

- sterowanie i nadzorowanie układu można realizować z dowolnym stopniem automatyzacji, łącznie z możliwością wykorzystania techniki mikroprocesorowej.

44. Wymienić dziedziny stosowania smarowania powietrzno-olejowego.

Dziedziny zastosowania smarowania powietrzno-olejowego:

- do smarowania węzłów tarcia w maszynach: smarowania łożysk wrzecion obrabiarek;

- do wspomagania procesów technologicznych: zmniejszenie zanieczyszczenia części obrabianych, maszyn i bezpośredniego ich otoczenia.

45. Omówić rozbudowane układy smarowania powietrzno-olejowe.

W układzie klasycznym, każdy punkt smarowania połączony jest z centralą niezależnym przewodem. Taka koncepcja stwarza określone problemy przy stosowaniu tej techniki do maszyn przestrzennie rozbudowanych, z dużą liczbą punktów smarowania. W takich przypadkach konieczna jest budowa sieci składającej się z jednostki centralnej, przewodów magistralnych, rozdzielaczy głównych i lokalnych, od których prowadzą indywidualne rurki zasilające poszczególne punkty smarowania.

Olej i powietrze płynące z jednostki centralnej są rozdzielane w rozdzielaczu głównym Rh na kilka strug, które dalej są ponownie dzielone w kolejnych rozdzielaczach lokalnych R1,2,3...i. Cechą charakterystyczną tego rozwiązania jest kaskadowy spadek ciśnienia na poszczególnych odcinkach sieci, umożliwiający dzielenie mikrostrugi oleju w rozdzielaczach głównych i lokalnych, o dostosowanej do potrzeb liczbie wyjść. Rozdzielacze umożliwiają dzielenie strumienia oleju dopływającego na dużą liczbę strumieni wylotowych (2-16), przy czym pod względem ilościowym natężenie przepływu oleju na każdym z wyjść może być jednakowe lub zróżnicowane.

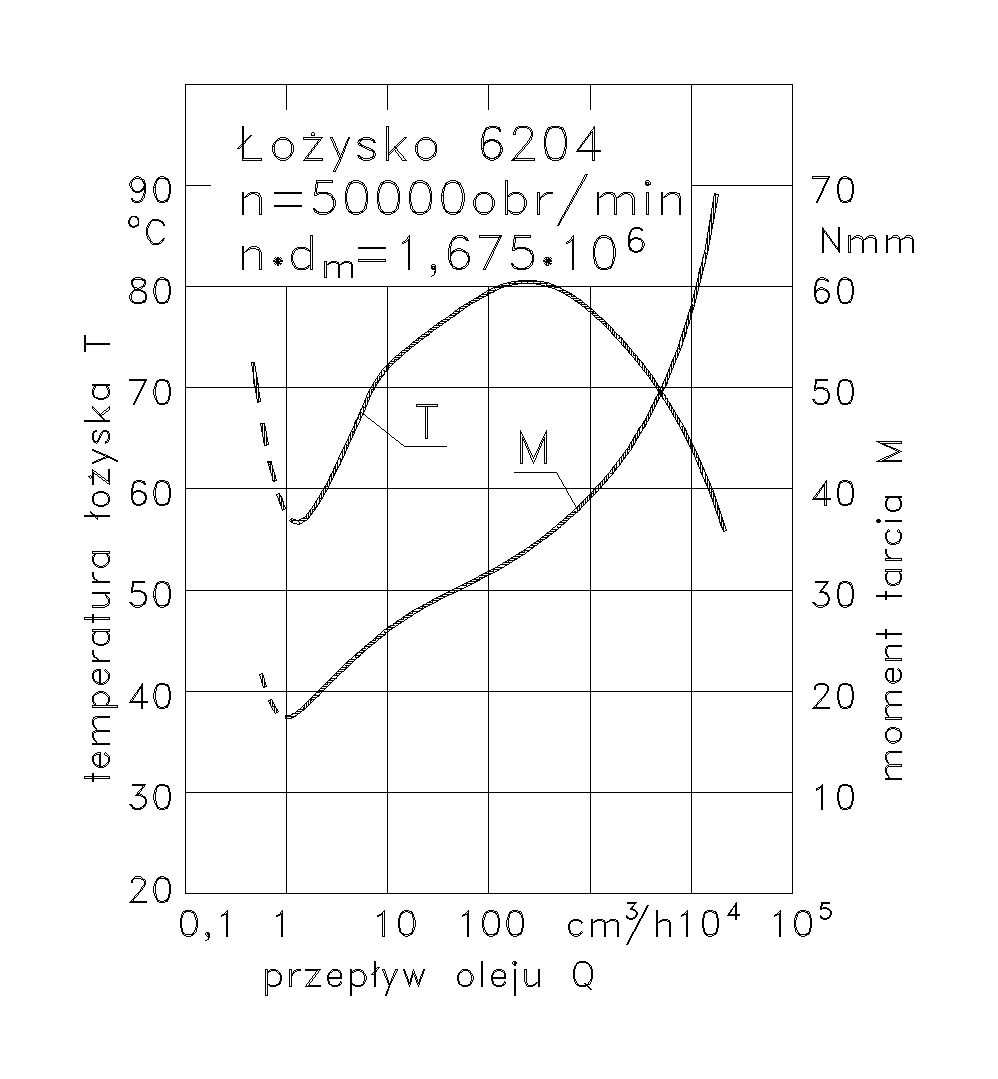

46. Jak opory ruchu i temperatura pracy łożyska zależą od ilości dostarczanego oleju?

Związek między ilością oleju smarującego, przepływającego przez poprzeczne łożysko kulkowe, a oporami ruchu i temperaturą jego pracy.

Ilości oleju zapewniające maksymalną sprawność energetyczną łożysk będą zróżnicowane dla poszczególnych typów łożysk, i to znacznie, o skali rozpiętości od około 1 (łożyska poprzeczne) do 1000 (łożyska wzdłużne).

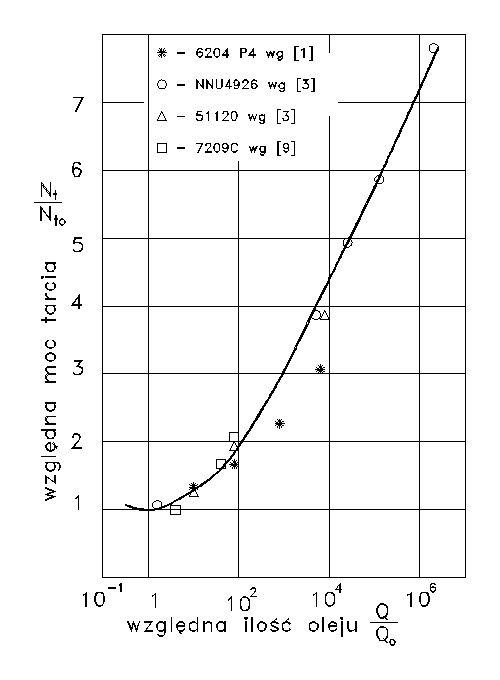

47. Grubość filmu smarowego a straty energii w łożyskach tocznych.

Wielkość strat energii zależy od grubości filmu, ponieważ ona determinuje ilość oleju podlegającego ustawicznemu sprężaniu i rozprężaniu w stykach EHD, w których ciśnienia dochodzą do setek, a nawet tysięcy MPa. Z tego też względu w pracy łożyska tocznego, można by dopatrzyć się pewnej analogii do wieloobwodowej pompy hydraulicznej, z liczbą (2 i) niezależnych obwodów pracy, gdzie „i” wyraża liczbę elementów tocznych, biorących udział w przenoszeniu obciążenia w danym łożysku.

Energia niezbędna do napędu pompy jest wprost proporcjonalna do jej wydajności i ciśnienia. Im większa zatem będzie objętość tłoczonego przez pompę medium, tym więcej energii będzie pochłaniać ten proces.

48. Wymienić przykłady korzystnych efektów skąpego smarowania węzłów tarcia maszyn.

Celowość stosowania smarowania skąpego jest uzasadniona oszczędnością energii, wynikającą ze zwiększenia sprawności skąpo smarowanych łożysk tocznych i przekładni zębatych, w szczególności wysokoobrotowych układów napędowych. W takich zespołach maszynowych jak wrzeciona obrabiarek, zysk energetyczny jest znaczący, co ma również swoje odbicie w polepszeniu stabilności termicznej obrabiarek i podwyższonej dokładności prowadzonej na nich obróbki.

czas

Wyszukiwarka

Podobne podstrony:

PYT-EGZ-MASZYNY-OPRACOWANIE, Politechnika Poznańska, 2 rok, III, Maszyny el

halas(2), Politechnika Lubelska, MiBm, Podstawy eksploatacji maszyn

Podstawy eksploatacji maszyn Technologia remontów, tytuł, Marcin Nowicki

halas(2), Politechnika Lubelska, MiBm, Podstawy eksploatacji maszyn

pem pytania, Politechnika Lubelska, MiBm, Podstawy eksploatacji maszyn

Wnioski sprawozdania - Lab 2, Politechnika Wrocławska - Inżynieria Lotnicza, Semestr VII, Podstawy e

Strona tyt sprawozdania - Lab 2, Politechnika Wrocławska - Inżynieria Lotnicza, Semestr VII, Podstaw

Połączenia gwintowe, Podstawy eksploatacji maszyn

geologia - opracowania, Politechnika krakowska, Podstawy geodezji

5 son, Studia, Podstawy eksploatacji maszyn

Charakterystyka prędkościowa silnika spalinowego, Podstawy eksploatacji maszyn

2 mpd, Studia, Podstawy eksploatacji maszyn

TM opracowanie, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 6, Seme

Katedra Podstaw Konstrukcji Maszyn - śruby, Politechnika Lubelska, Studia, Studia, organizacja produ

Podstawowe rodzaje działań prowadzonych przez pododdział, Różne Spr(1)(4)

Podstawy biologicznego rozwoju człowieka opracowane zagadnienia z roku 14 2015

Maszynoznawstwo notatki (Politechnika Poznańska)

więcej podobnych podstron