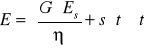

Zwymiarowany szkic spawanego elementu z naniesionymi złączami, kolejnością spawania poszczególnych elementów (1-7) oraz spoinami szczepnymi (czarne punkty).

Pozycje spawalnicze:

Dla spawania o 1-3 pozycja pionowa.

Dla spawania 4-7 pozycja naścienna.

Spoiny szczepne:

Dla złącz 1-3:

d = 25*g = 250 (nie ma sensu przy długości spoiny 250 mm - stosuję 5 szczepów w odległościach 60 mm)

Dla złącz 4-7:

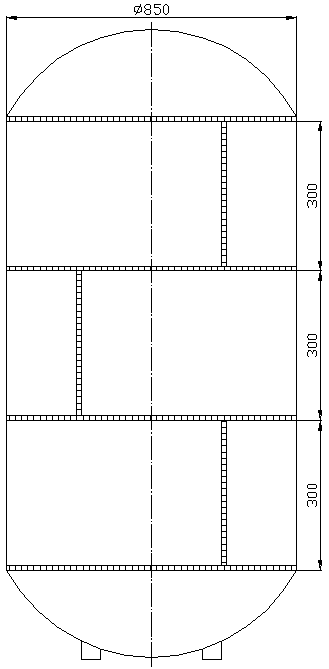

Zwymiarowany dobrany rowek spawalniczy.

Dane: |

Obliczenia: |

Wyniki: |

Dobór średnicy elektrody |

||

g = 10 [mm] |

Na podstawie tabeli 1. g = 5÷10 mm ► Ø = 4÷6 mm de = 6 mm |

de = 6 [mm] |

Dobór prądu spawania |

||

de = 6 [mm]

|

Prąd spawania obliczam ze wzoru: Isp = (15+6de)de Isp = (15+6*6)*6=306 [A]

Gęstość prądu spawania obliczam ze wzoru: isp = 4Isp/πde2 isp = 65 [A/mm2] |

Isp = 306 [A] isp = 65 [A/mm2] |

Obliczanie przekroju poprzecznego spoiny |

||

g = 10 [mm] b = 2 [mm] α = 55° hn = 2 [mm] |

Obliczam ze wzoru:

f = g - c = 10 - 0 = 10 [mm]

Fc = 52+20+12,4 = 84,4 [mm2] |

Fc = 84,4 [mm2] |

Obliczanie liczby warstw spoiny |

||

Fc = 84,4 [mm2] |

Liczbę warstw spoiny obliczam ze wzoru:

Gdzie Fs1 = 6de = 36 [mm2], F2 = 10de = 60 [mm2]

n = [(84,4 - 36) / 60] + 1 = 1,8

ponieważ n musi być całkowite, przyjmuję n = 2 |

Fs1 = 36 [mm2] Fs2 = 60 [mm2] n = 2 |

Obliczanie prędkości spawania |

||

n = 3 Isp = 306 [A] Fs1 = 36 [mm2] Fs2 = 60 [mm2]

|

Prędkość spawania obliczam ze wzoru

Gdzie αsp = 9 [g/A.h] (wsp. natapiania), γ = 8 [g/cm3] Ponieważ n > 1, obliczam oddzielnie prędkość spawania dla warstwy graniowej oraz dla warstwy wypełniającej.

Vsp1 = 9*306/36*8 = 9,5625 [m/h]

Vsp2 = 9*306/60*8 = 5,7375 [m/h]

|

Vsp1 = 9,5625 [m/h]

Vsp2 = 5,7375 [m/h] |

Obliczanie czasu spawania |

||

Vsp1 = 9,5625 [m/h] Vsp2 = 5,7375 [m/h] L1 = L2 = L3 = = 300 [mm] L4 = L5 = L6 = = L7 = dπ = = 850π [mm] |

Czas spawania obliczam ze wzoru:

gdzie L - długość spoiny danego typu

Lc = ΣL = L1+L2+L3+L4+L5+L6+L7 ponieważ L1=L2=L3=La i L4=L5=L6=L7=Lb zatem Lc = ΣL = 3.La + 4.Lb

La = 300 [mm] = 0,3 [m] Lb = 850.π [mm] = 2,67 [m]

Lc = 3*0,3+4*2,67 = 0,9+10,68= 11,58 [m]

zatem t = 1,21+2,02 = 3,23 [h] |

t = 3,23 [h] |

Obliczanie całkowitego czasu spawania |

||

t = 3,23 [h] |

Całkowity czas spawania obliczam ze wzoru: tc = t + tpz + tp

gdzie: tp - czas pomocniczy, tp ≅ 5% t = 0,16 [h] tpz - czas przygotowawczo-zakończeniowy, tpz ≅ 20%t = 0,65 [h]

tc = 3,23 + 0,65 + 0,16 = 4,04 [h] |

tc = 4,04 [h] |

Obliczanie ciężaru spoiny |

||

αsp = 9 [g/Ah] Isp = 306 [A] t = 3,23 [h] |

Ciężar spoiny obliczam ze wzoru:

G = αspIspt

G = 9*306*3,23 = 8895,42 [g] ≅ 8,9 [kg]

|

G = 8,9 [kg] |

Określenie liczby elektrod |

||

de = 6 mm |

Dokonuję doboru liczby elektrod na 1 kg stopiwa - na podstawie tabeli II. de = 6 mm, L = 450 mm

m = 12 6049129851 |

m = 12 |

Obliczanie zużycia energii |

||

t = 3,23 [h] G = 8,9 kg Es = 2,75 kW η = 0,85

|

Sprawność określam na podstawie tabeli III, a Stratę biegu jałowego s na podstawie tabeli IV: Sprawność η = 0,85 Strata biegu jałowego s = 0,25 [kW/h]

Zużycie energii obliczam ze wzoru:

E = (8,9*2,75/0,85 + 0,25*3,23)*3,23 = 95,6 [kWh]

|

s = 0,25 [kW/h]

E = 95,6 [kWh] |

14. Budowa i parametry zgrzewarki punktowej

Parametry:

Napięcie zasilania Un = 220 V (1-50Hz)

Średnia moc bierna Sn = 2,5 kVA

Prąd zgrzewania Iz = 82 kA

Napięcie zgrzewania Uz = 2,5 V

Maksymalny nacisk Fmax = 120 daN

Schemat:

Pedał naciskowy dźwigni

Dźwignia

Sprężyna

Dźwignia z elektrodą ruchomą

Elektroda punktowa (kłowa) górna

Elektroda punktowa (kłowa) dolna

Przewody zasilania

Regulator prądu zgrzewania

Włącznik transformatora

Transformator

Opis:

Operację zgrzewania wykonuje się na maszynie zaopatrzonej w elektrody punktowe (kłowe), między którymi umieszcza się element zgrzewany. W przedstawionej zgrzewarce nacisk na elektrody uzyskuje się za pomocą dźwigni zaopatrzonego w układ dźwigniowy ze sprężyną. Czas przepływu prądu jest regulowany automatycznie, poprzez wyłącznik czasowy zasilacza.

Przedstawiona zgrzewarka jest sterowana nożnie. Nacisk na elektrody uzyskuje się za pomocą pedału zaopatrzonego w układ dźwigniowy ze sprężyną. Czas przepływu prądu jest regulowany przez operatora.

Naciskając na pedał l robotnik wprawia w ruch drążek pionowy oparty na dźwigni 2, w skutek czego następuje nacisk sprężyny 3 na koniec dźwigni 4; elektroda 5 zbliża się do elektrody 6, zaciskając blachy. W czasie dalszego mchu pedału łącznik 9 włącza prąd doprowadzany z sieci do transformatora 10 przewodami 7. Ramiona zgrzewarki zakończone elektrodami tworzą obwód wtórny transformatora.

Przepuszczając prąd przez mniejszą lub większą liczbę zwojów obwodu pierwotnego za pomocą przełącznika 8 możemy regulować prąd zgrzewania odpowiednio do grubości łączonych blach.

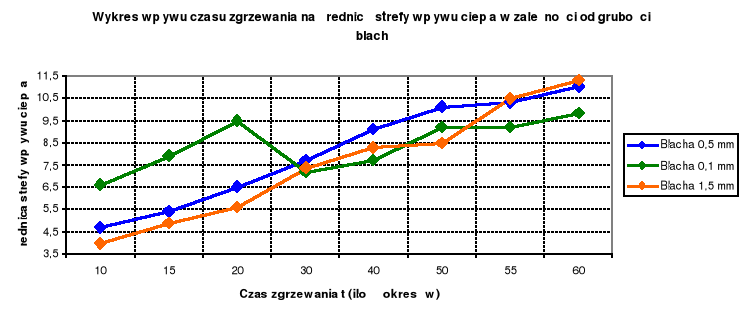

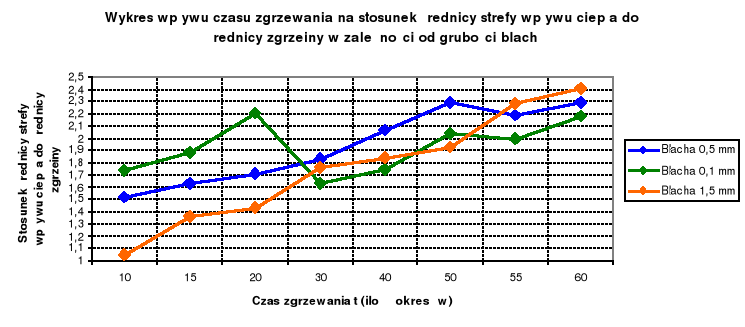

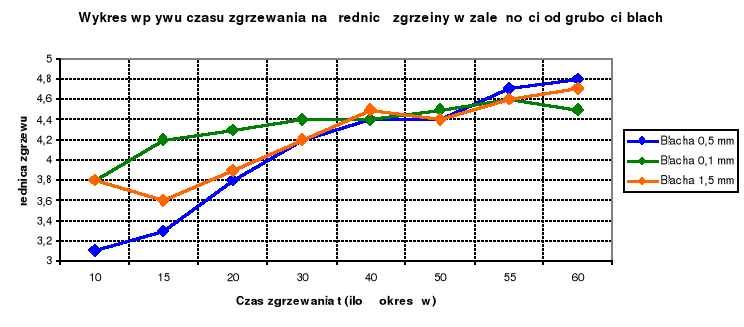

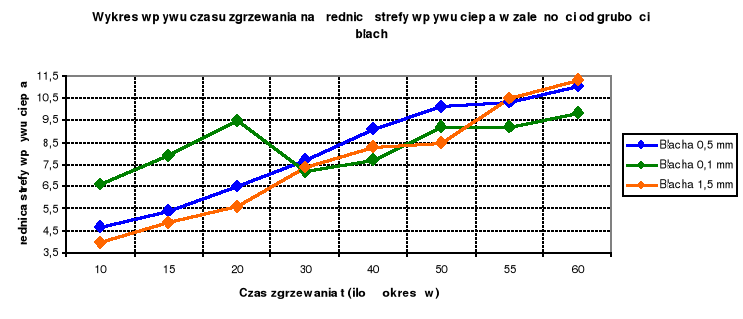

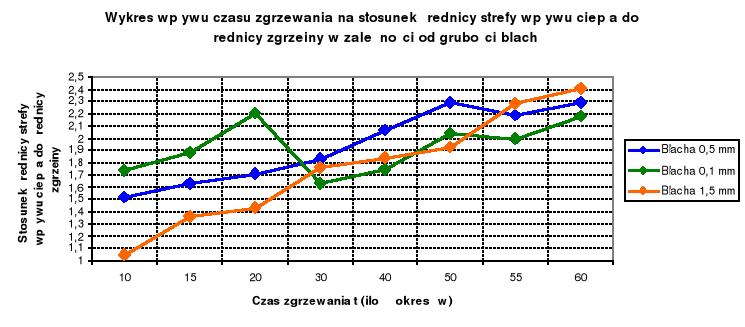

15. Zestawienie wyników pomiarów zgrzewania

Nr zgrzeiny |

Czas zgrzewania (ilość okresów) |

Øz1 [mm] |

Øz2 [mm] |

Øzśr [mm] |

Øsc1 [mm] |

Øsc2 [mm] |

Øscśr [mm] |

Blachy o Gr = 0,5 mm |

|||||||

1 |

10 |

3,1 |

3,1 |

3,1 |

4,6 |

4,8 |

4,7 |

2 |

15 |

3,2 |

3,4 |

3,3 |

5,3 |

5,5 |

5,4 |

3 |

20 |

3,8 |

3,8 |

3,8 |

6,2 |

6,8 |

6,5 |

4 |

30 |

4,2 |

4,2 |

4,2 |

7,6 |

7,8 |

7,7 |

5 |

40 |

4,2 |

4,6 |

4,4 |

8,8 |

9,4 |

9,1 |

6 |

50 |

4,4 |

4,4 |

4,4 |

10,2 |

10,0 |

10,1 |

7 |

55 |

4,7 |

4,7 |

4,7 |

10,3 |

10,3 |

10,3 |

8 |

60 |

4,7 |

4,9 |

4,8 |

11,0 |

11,0 |

11,0 |

Blachy o Gr = 0,1 mm |

|||||||

1 |

10 |

3,8 |

3,8 |

3,8 |

6,6 |

6,6 |

6,6 |

2 |

15 |

4,2 |

4,2 |

4,2 |

8,1 |

7,7 |

7,9 |

3 |

20 |

4,2 |

4,4 |

4,3 |

9,6 |

9,6 |

9,5 |

4 |

30 |

4,4 |

4,4 |

4,4 |

7,2 |

7,2 |

7,2 |

5 |

40 |

4,4 |

4,4 |

4,4 |

7,5 |

7,9 |

7,7 |

6 |

50 |

4,6 |

4,4 |

4,5 |

9,4 |

9,0 |

9,2 |

7 |

55 |

4,8 |

4,4 |

4,6 |

9,3 |

9,5 |

9,2 |

8 |

60 |

4,6 |

4,4 |

4,5 |

9,8 |

9,8 |

9,8 |

Blachy o Gr = 1,5 mm |

|||||||

1 |

10 |

4,0 |

3,6 |

3,8 |

4,0 |

4,0 |

4,0 |

2 |

15 |

3,6 |

3,6 |

3,6 |

5,0 |

4,8 |

4,9 |

3 |

20 |

3,9 |

3,9 |

3,9 |

5,6 |

5,6 |

5,6 |

4 |

30 |

4,2 |

4,2 |

4,2 |

7,4 |

7,4 |

7,4 |

5 |

40 |

4,8 |

4,5 |

4,5 |

8,0 |

8,6 |

8,3 |

6 |

50 |

4,4 |

4,4 |

4,4 |

9,0 |

8,0 |

8,5 |

7 |

55 |

4,6 |

4,6 |

4,6 |

10,8 |

10,2 |

10,5 |

8 |

60 |

4,7 |

4,7 |

4,7 |

11,3 |

11,3 |

11,3 |

Wyszukiwarka

Podobne podstrony:

04 SPAWALNICTWO WZ R, Szkoła, Semestr 2, Podstawy Budowy Maszyn I, PBM'y

04 SPAWALNICTWO, Szkoła, Semestr 2, Podstawy Budowy Maszyn I, PBM'y

Moje SPAWALNICTWO, Szkoła, Semestr 2, Podstawy Budowy Maszyn I, PBM'y

sprawko pbm, Szkoła, Semestr 2, Podstawy Budowy Maszyn I, PBM'y

sprawko pbm, Szkoła, Semestr 2, Podstawy Budowy Maszyn I, PBM'y

Część I, Szkoła, Semestr 2, Podstawy Budowy Maszyn I, Spawanko, Spawanie, Sprawko Spawanie, Sprawko

spawanie do wydruku, Szkoła, Semestr 2, Podstawy Budowy Maszyn I, Spawanko, Spawanie, Sprawko Spawan

Tabela pomiarów dla blachy 0, Szkoła, Semestr 2, Podstawy Budowy Maszyn I, Spawanko, Spawanie, Spraw

Część II, Szkoła, Semestr 2, Podstawy Budowy Maszyn I, Spawanko, Spawanie, Sprawko Spawanie, Sprawko

1 Strona tytułowa sprawozdaniaa, Szkoła, Semestr 2, Podstawy Budowy Maszyn I, Spawanko, Spawanie, Sp

04 SPAWALNICTWO MAZ, PW Transport, Gadżety i pomoce PW CD2, PODSTAWY BUDOWY MASZYN, PBM, Piotrek spa

Wykłady-pbm mini, Szkoła, penek, Przedmioty, Elektrotechnika, Teoria, Podstawy Budowy Maszyn

Z2, Szkoła, Semestr 5, Podstawy Automatyki - laboratoria, Automaty lab, Automaty, Zestawy

Moja ściąga 2. kolos, Szkoła, Semestr 4, Podstawy automatyki

spr 23 moje, Szkoła, Semestr 4, Podstawy elektroniki

aaaasas, Szkoła, Semestr 4, Podstawy elektroniki, Bart

Badanie efektywnosci pracy hamulca tasmowego1, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UT

Z9, Szkoła, Semestr 5, Podstawy Automatyki - laboratoria, Automaty lab, Automaty, Zestawy

elektronika ćw 4- tyrystor i trika, Szkoła, Semestr 4, Podstawy elektroniki, Bart, Podstawy Elektron

więcej podobnych podstron