Pojęcia

TWORZYWA SZTUCZNE - szeroka grupa materiałów, których podstawowym lub rzadziej jedynym składnikiem są polimery. Dodatkowo w tworzywach sztucznych mogą występować napełniacze (proszkowe, włókniste, warstwowe), oraz środki pomocnicze (zmiękczające, smarujące, antystatyczne, barwiące, stabilizujące, itp.).

POLIMERY - są to wielkocząsteczkowe związki organiczne. Otrzymuje się je poprzez chemiczne zmodyfikowanie produktów pochodzenia naturalnego lub przez syntezę z produktów chemicznej przeróbki węgla, ropy naftowej albo gazu ziemnego. Dokładniej - otrzymuje się je w procesie polireakcji z wielkofunkcyjnych związków o małej masie cząsteczkowej, zwanych monomerami. Powstałe w ten sposób polimery, których makrocząsteczki mają masę cząsteczkową powyżej 10 000, w połączeniu z odpowiednimi środkami modyfikującymi, stosowane są jako tworzywa sztuczne.

WTRYSKIWANIE - jest to proces cykliczny, w którym materiał wyjściowy w postaci granulek lub krajanki, podany z pojemnika do ogrzanego cylindra , uplastycznia się i następnie jest wtryskiwany przez dyszę i tuleję wlewka do gniazd formującego . Tworzywo zestala się w nich, a następnie usuwane z formy w postaci gotowej wypraski, po czym cykl procesu rozpoczyna się od nowa.

dodatki?

Zasada procesu wtryskiwania różnych typów tworzyw sztucznych

Wtryskiwanie tworzyw termoutwardzalnych- w czasie nagrzewania których zachodzą dwa przeciwdziałające sobie zjawiska: uplastycznianie i następnie stapianie oraz polimeryzacja, której skutkiem jest utwardzanie tworzywa. Tworzywo w układzie uplastyczniającym ulega niecałkowitemu uplastycznieniu. Utwardzanie tworzywa zachodzi w gnieździe formy, która jest ogrzewana.

2. Wtryskiwanie wielokomponentowe - może być prowadzone w różnych wariantach. Wypraska może składać się z różnych tworzyw lub z tych samych tworzyw o różnych kolorach (wtryskiwanie wielokolorowe).

3. Wtryskiwanie wyprasek porowatych - uzyskuje się przede wszystkim dzięki wprowadzeniu do tworzywa wejściowego poroforu rozkładającego się w procesie przetwórstwa. Wypraska porowata ma litą warstwę zewnętrzną - naskórek różnej grubości, a rdzeń porowaty.

Wtryskiwanie termoutwardzalnych elastomerów i gumy - usieciowanie tworzywa lub gumy następuje dopiero w gorącej formie wtryskowej o temperaturze ok. 180°C.

9. Wtryskiwanie żywic i kauczuków dwuskładnikowych - dwa komponenty żywicy lub np. kauczuku silikonowego doprowadzane są przez małe pompy i urządzenia mieszające do cylindra wtryskowego. Przyśpieszone sieciowanie odbywa się w gorącej formie wtryskowej.

Budowa klasycznej wtryskarki

WTRYSKARKA - współczesne wtryskarki są skomplikowanymi, wielofunkcyjnymi maszynami do przetwórstwa tworzyw sztucznych. Ogólna budowa wszystkich ich typów jest podobna, ponieważ składają się one z pełniących tę samą rolę zespołów funkcjonalnych. W zależności od rodzaju przetwarzanego tworzywa, sposobu pracy, rodzaju formy itp., są dostosowywane do wymogów poszczególnych wariantów technologii w sposób konstrukcyjny bądź przez zastosowanie specjalnego wyposażenia technologicznego.

|

|

|

|

Schemat konstrukcyjny wtryskarki ślimakowej z podstawowymi zespołami: 1- siłownik napędu stołu, 2- kolumny prowadzące stół, 3- nakrętki do nastawiania wysokości formy, 4- stół tylny nieruchomy przestawny, 5- zespół kolumnowo- dźwigniowy, 6- stół ruchomy, 7- zderzak wtryskarki, 8- stół przedni nieruchomy, 9- cylinder wtryskowy, 10- dysza wtryskarki, 11- ślimak, 12- grzejnik, 13- chłodzenie strefy zasypowej cylindra, 14- lej zasypowy, 15- silnik napędu ruchu obrotowego ślimaka, 16- siłownik przesuwu ślimaka, 17- prowadnice agregatu wtryskowego, 18- zbiornik oleju układu hydraulicznego, 19- siłownik przesuwu cylindra, 20- dławik, 21- regulator ciśnienia oleju układu hydraulicznego. |

|

|

|

Zespoły funkcyjne wtryskarki. |

|

Rodzaje układów uplastyczniających stosowanych w przetwórstwie tworzyw sztucznych.

Cykl procesu wtryskiwania

Podstawowe parametry procesu wtryskiwania

Przykłady produktów:

uchwyty plastikowe

haczyki plastiowe

dzbanki -//-

uchwyt od jednorazówki (żyletki)

kształtki

Grupa |

Rodzaj |

Szkic |

Przeznaczenie |

Pojedyncze |

liniowa |

|

standardowe wykorzystanie wtryskarki |

|

|

|

wykonane specjalnie do wtryskiwania wyrobów zapraskami lub przewidzianych do ręcznego wyjmowania (często z przesuwanym lub obrotowym stołem) |

|

kątowa |

|

do wtryskiwania dużych płaskich wyprasek; modułowa budowa dużych wtryskarek umożliwia ich ustawienie w układzie L |

|

|

|

do wtryskiwania wyprasek z zapraskami (często z przesuwanym stołem) |

|

|

|

do wtryskiwania w płaszczyznę podziału formy |

|

liniowo-kątowa |

|

zwiększona uniwersalność wtryskarki |

Wielozespołowe |

z wieloma agregatami wtryskowymi |

|

do wtryskiwania wielokomponentowego lub wielokolorowego z dwoma agregatami (do 5) wrtyskowymi pracującymi kolejno i stołem obrotowym |

|

|

|

do wtryskiwania dwukomponentowego równoczesnego |

|

z wieloma zespołami zamykania formy |

|

do wtryskiwania wyrobów o długim czasie chłodzenia |

|

|

|

|

|

|

|

|

Do wtryskiwania wielokomponentowego lub wielokolorowrgo stosowane są wtryskarki z wieloma agregatami wtryskowymi. Do już wykonanego fragmentu wypraski dotryskiwany jest następny jej fragment, potrzebne jest w tym przypadku przemieszczenie wypraski do kolejnej formy przez obrót stołu ruchomego. Do produkcji bardzo grubych wyrobów stosuje się agregat wtryskowy, ale wiele obrotowych lub przesuwnych zespołów zamykania. |

1. zamykanie formy,

2. dosuwanie układu uplastyczniającego do formy tak aby dysza wtryskowa zetknęła się z tuleją wtryskową,

3. wtryśnięcie uplastycznionego tworzywa przez dyszę do gniazda formy i jego wypełnienie (faza wtrysku)

4. uzupełnienie tworzywa w gnieździe poprzez nieduże dociśnięcie ślimaka w celu wyrównania zmniejszenia objętości wywołanej skurczem zestalającego się tworzywa (faza docisku),

5. chłodzenie wypraski;

6. odsunięcie układu uplastyczniającego i wprawienie ślimaka w ruch obrotowy, co powoduje ponowne pobranie tworzywa z leja zasypowego i jego uplastycznienie,

7. otwarcie formy i wyjęcie wypraski,

8. przygotowanie formy do następnego cyklu.

Przebieg procesu wtrysku określają następujące parametry:

- Ciśnienie wtrysku Pw - największe ciśnienie tworzywa panujące w cylindrze wtryskowym na czole ślimaka lub tłoka podczas wypełniania formy.

- Ciśnienie docisku Pd - ciśnienie tworzywa na czole ślimaka lub tłoka wtryskowego podczas uzupełniania ubytków skurczowych tworzywa w formie.

- Ciśnienie spiętrzenia (przeciwciśnienie) Ps - ciśnienie tworzywa w przedniej części cylindra podczas pobierania surowca przez obracający się ślimak.

- Temperatura wtrysku Tw - temperatura cylindra niezbędna do właściwego uplastyczniania tworzywa, podawana dla ostatniej (przedniej) strefy cylindra.

- Temperatura stref formy Tf1, Tf2

- Temperatura formy Tf - średnia temperatura na powierzchni gniazda formy.

- Czas cyklu tc

- Czas wtrysku tw - czas wypełniania formy tworzywem, wynikający z prędkości wtrysku.

- Czas docisku td - czas trwania ciśnienia docisku.

- Czas chłodzenia tch - czas zamknięcia formy do momentu zakończenia wtrysku.

- Czas przerwy tp - czas obejmujący otwieranie formy, usuwanie wypraski i inne manipulacje, zamykanie formy

- Poszczególne czasy otwierania i zamykania formy, oraz dosuwania i odsuwania cylindra tm

- Objętość wtryskiwania Vw

- Objętość docisku Vd

- Objętość dekompresji Vdk

- Prędkość wtryskiwania vw

- Prędkość zamykania formy vz

- Prędkość otwierania formy vo

- Prędkość wypychania wypraski vu

- Prędkość dosuwania i odsuwania cylindra vcyl

- Siła zamykania formy Fz

- Siła otwierania formy Fo

- Siła wypychania wypraski Fu

- Siła docisku dyszy Fcyl

Szerzej:

CIŚNIENIE WTRYSKIWANIA p![]()

( ciśnienie hydrauliczne p![]()

) - zależne jest od lepkości tworzywa i długości drogi płynięcia. Największe straty ciśnienia na drodze płynięcia występują w otworze dyszy wtryskarki i przewężce układu wlewowego![]()

. Wysokość p![]()

ustala się zależnie od p![]()

, czyli od charakterystycznego dla danych warunków płynięcia![]()

minimalnego ciśnienia pozwalającego na całkowite wypełnienie gniazda formy.

TEMPERATURA TWORZYWA T![]()

( temperatury cylindra i dyszy T ![]()

, T ![]()

,... , T ![]()

) - w otworze dyszy i w przewężce gwałtownie wzrasta temperatura tworzywa oraz prędkość płynięcia; następuje wtedy korzystne obniżenie lepkości ułatwiające wypełnienie gniazda. W skrajnym przypadku, w tych miejscach może wystąpić nawet przegrzanie i degradacja termiczna tworzywa.

SZYBKOŚĆ WTRYSKIWANIA v![]()

( wydatek oleju Q ![]()

) - ustawiana jest tak, aby zachować stałą szybkość płynięcia czoła strumienia tworzywa w gnieździe. Programowany profil zmian szybkości jest proporcjonalny do kolejnych przekrojów wypraski na drodze płynięcia. Przy dużej szybkości wtryskiwania może nastąpić gwałtowny wzrost ciepła tarcia w przewężce kanału wlewowego.

PUNKT PRZEŁĄCZANIA - jego właściwe ustawienie pozwala na usunięcie efektu gwałtownego skoku ciśnienia wtryskiwania p![]()

, który następuje w chwili zapełniania gniazda formy. Obniżenie tego ciśnienia zapobiega wypływek i zwiększa żywotność formy. Punkt przełączania ustawia się doświadczalnie.

CZAS WTRYSKIWANIA t![]()

- związany jest z szybkością wtryskiwania. Zależy przede wszystkim od wydajności układu uplastyczniającego wtryskarki, konstrukcji i rozmiarów wypraski oraz rodzaju tworzywa. W zależności od tych czynników czas wtrysku może wynosić od kilku sekund do kilku minut. Ze względu na wydajność wtryskarki (czynnik ekonomiczny) dąży się do tego, aby czas cyklu był jak najkrótszy.

CIŚNIENIE DOCISKU p![]()

- ma na celu ciągłe uzupełnianie strat kurczącego się tworzywa. Przebiega według ustalonego profilu. W przypadku tworzyw amorficznych ustawiane jest jako wartość malejąca w celu zmniejszenia udziału zamrożonych naprężeń własnych; w przypadku tworzyw częściowo krystalicznych, przy których ze względu na parokrotnie większy skurcz objętościowy nie występuje możliwość powstania naprężeń tego typu, ustawiane jest jako wartość stała.

CZAS DOCISKU t![]()

- powinien trwać do momentu zastygnięcia kanałów doprowadzających ( przewężki ).Zbyt krótki, podobnie jak zbyt niskie ciśnienie docisku, jest przyczyną jam i zapadnięć. Coraz częściej poprawność ustawiania tego czasu kontroluje się metodą wagową . Brak przyrostu ciężaru wypraski oznacza, że nastąpiło zakrzepnięcie przewężki i dalsze przedłużanie czasu docisku jest zbyteczne. Czas i ciśnienie docisku wpływają na wielkość skurczu, a więc na dokładność wymiarową wyprasek.

DROGA DOCISKU s![]()

- droga przesuwu ślimaka w czasie docisku.

TEMPERATURA FORMY T![]()

, T![]()

, ... - temperatura obiegów termostatu lub wody z obiegu przemysłowego ![]()

,![]()

,.... Wypraski techniczne wymagają powolnego chłodzenia, a więc wysokiej temperatury formy. Wypraski masowe, np. opakowania, wymagają ze względów ekonomicznych szybszego schładzania. We wszystkich przypadkach utrzymanie stałej regulowanej temperatury formy jest podstawową zasadą produkcji o ustalonej jakości. Forma nie może rozpocząć pracy, zanim nie osiągnie określonej temperatury pracy.

TEMPERATURA USUWANIA T![]()

- jest to określana doświadczalnie temperatura wypraski, przy której możne być ona usunięta z formy, bez deformacji.

CZAS CHŁODZENIA t![]()

- po jago upływie następuje otwarcie formy i usunięcie wypraski. Do wstępnego określenia czasu chłodzenia można zastosować zależność

ln

[s]![]()

![]()

gdzie: s - grubość ścianki wypraski [cm], a - współczynnik przewodzenia temperatury [cm![]()

/s], lecz dotyczy ona wyłącznie czasu chłodzenia w idealnych warunkach płaskiej prostokątnej płytki. W praktyce stosuje się wzory empiryczne lub wykresy.

CIŚNIENIE UPLASTYCZNIANIA p![]()

(przeciwciśnienie p![]()

) - ustawienie dławienia oleju wypływającego z siłownika powoduje wytwarzanie poduszki olejowej, przeciwdziałającej ciśnieniu tworzywa przed czołem ślimaka ![]()

i zbyt szybkiemu wycofaniu ślimaka. Za niska wartość ![]()

spowoduje opóźnione i niecałkowite uplastycznienie (granulki w masie tworzywa), za wysoka ![]()

może być przyczyną zbyt szybkiego uplastycznienia i przegrzania materiału.

OBROTY ŚLIMAKA n - wartość współzależna od ![]()

i ![]()

. Wzrost obrotów przyspiesza uplastycznienie tworzywa, występują większe naprężenia ścinające powodujące wzrost temperatury tworzywa.

CZAS UPLASTYCZNIENIA t![]()

- wartość wynikowa.

DROGA DOZOWANIA s![]()

- wartość łączna ![]()

.

CZAS PRZERWY t![]()

- jest to czas na usunięcie wypraski z formy oraz czynności pomocnicze, jak np. zakładanie zaprasek.

CZAS CYKLU t![]()

- powtarzalność czasu cyklu decyduje o stabilności termicznej parametrów procesu; wstępne określenie tego czasu wg zależności ![]()

wykorzystuje się do ustalania założeń techniczno-ekonomicznych i projektu procesowego. W przypadku produkcji automatycznej można założyć, że czas przerwy przy zastosowaniu przyspieszonego usuwania wyprasek przez robot, zostaje ograniczony do ułamka sekundy. Wówczas ![]()

.

ŚREDNICA ŚLIMAKA D [mm] - zależnie od potrzeb oferowane są jednostki wtryskowe o różnych średnicach ślimaka:

podnominalnej ![]()

- wysokie ciśnienie wtryskiwania -![]()

,

- mniejsza pojemność skokowa -![]()

(wyroby cienkościenne,

![]()

![]()

wyroby z tworzyw trudno płynnych);

nominalnej ![]()

- wykonanie standardowe;

nadnominalnej ![]()

- niższe ciśnienie wtryskiwania - ![]()

, ![]()

![]()

- większa pojemność skokowa - ![]()

(większe wyroby z

tworzyw łatwo płynących).

DROGA DOZOWANIA ![]()

[mm] - dla danej jednostki wtryskowej jest to wartość stała, niezależna od średnicy D ślimaka.

![]()

(wyjątkowo do 5D)

NAJWIĘKSZA POJEMNOŚĆ SKOKOWA ![]()

[cm³] - wartość podawana dla ciśnienia wtryskiwania (1000 bar przy ślimaku o ![]()

)

![]()

![]()

![]()

[cm³]

![]()

jest wartością teoretyczną, pomocniczą, stosowaną jedynie przy określaniu zakresu poprawnego wykorzystania wtryskarki.

NAJWIĘKSZA MASA WTRYSKIWANIA ![]()

[g] - podawana jest dla PS i ciśnienia wtryskiwania1000 bar, stąd dla PS:

![]()

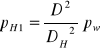

NAJWIĘKSZE CIŚNIENIE WTRYSKIWANIA ![]()

[bar] - jest to ciśnienie tworzywa przed czołem ślimaka o średnicy ![]()

przy największym ciśnieniu ![]()

(stopnia pierwszego) w cylindrze hydraulicznym.

![]()

stąd:

![]()

![]()

lub

Nastawną wartość ![]()

należy obliczyć lub przyjąć z wykresu podawanego w instrukcji maszyny. W nowszych wtryskarkach nastawia się ją cyfrowo i kontroluje na ekranie monitora.

WYDATEK UPLASTYCZNIENIA ![]()

[g/s] - podawany jest dla PS,![]()

zależy od obrotów ślimaka, ciśnienia uplastyczniania, geometrii ślimaka i drogi dozowania (aktywnej długości ślimaka) oraz własności reologiczne tworzywa.

Średnia obliczeniowa wartość:

![]()

gdzie ![]()

- czas uplastyczniania [s].

ZAKRES OBROTÓW ŚLIMAKA ![]()

[min![]()

] - zależnie od systemu napędu ślimaka wtryskarki stosuje się stopniową lub bezstopniową regulację obrotów. Obroty ślimaka dobierane są w zależności od zalecanej dla danego tworzywa prędkości obrotowej ![]()

[m/s] ślimaka, wynikające z dopuszczalnej szybkości ścinania danego tworzywa:

![]()

[obr/min]![]()

![]()

![]()

WYDATEK WTRYSKIWANIA ![]()

[g/s] - określany jest dla PS i ciśnienia 1000 bar. Jest nastawiany przez regulację wydatku oleju do cylindra hydraulicznego. Największy wydatek ![]()

otrzymuje się przy ok. 80% ![]()

ciśnienia wtryskiwania przy zasilaniu z pompy i przy ok. 66% ![]()

przy zasilaniu przez akumulator gazowo-olejowy. Strumień wtryskiwania decyduje o szybkości wypełniania, która powinna być stała na całej długości płynięcia, niezależnie od przekroju wypraski. Uzyskuje się to przez programowanie wydatku oleju, w stosunku procentowym na poszczególnych odcinkach drogi ślimaka ![]()

.

SIŁA ZAMYKANIA ![]()

[![]()

] - siła wywierana przez zespół zamykania na formę po jej zamknięciu.

SIŁA ZWIERANIA ![]()

[![]()

] - siła wywierana na zespół zamykania podczas wtryskiwania tworzywa do formy.

CZAS RUCHU JAŁOWEGO ![]()

[s] (czas biegu na sucho) - jest to czas konieczny do wykonania jednego cyklu bez przetwarzania tworzywa. Składają się nań czasy zamykania i otwierania formy, czasy odsuwania i dosuwania cylindra i czasy przełączeń.

Technologia wtryskiwania tworzyw sztucznycj PTS

Ursel Strona 9/9 2011-10-14

Wyszukiwarka

Podobne podstrony:

Technologie wtryskiwania tworzyw sztucznych, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr III, technol

Łączenie tworzyw sztucznych, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr III, technologia wytwarzania

WTRYSK TWORZYW SZTUCZNYCH

moje sprawozdania Technologia łączenia tworzyw sztucznych

Operator wtryskarki tworzyw sztucznych

Technologia wytłaczania tworzyw sztucznych

tworzywa sztuczne, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Remonty

5 WPŁYW PARAMETRÓW TECHNOLOGICZNYCH NA WŁAŚCIWOŚCI WYPRASEK WTRYSKOWYCH, Studia, Przetwórstwo Tworzy

Tworzywa polimerowe ściąga druk, Politechnika Poznańska, Studia- materiały, Semestr 2, Przetwórstwo

produkty, Politechnika Poznańska, Studia- materiały, Semestr 2, Przetwórstwo tworzyw sztucznych- ćwi

technologia wytlaczania, ZiIP Politechnika Poznańska, Przetwórstwo Tworzyw Sztucznych

tworzywa sztuczne, AM Gdynia, Sem. V,VI, Technologia remontów(Koniu), Remonty

Technologia formowania prózniowego tworzyw sztucznych

PTS wykład 1, Przetwórstwo Tworzyw Sztucznych

więcej podobnych podstron